Fターム[4F212VR04]の内容

プラスチック等の特殊発泡成形、タイヤ成形 (20,984) | 制御、調整の対象となる操作及び手段、装置 (126) | 制御調整手段、装置 (45)

Fターム[4F212VR04]の下位に属するFターム

流体圧回路、流体圧機器 (6)

電気回路、電気機器 (6)

駆動力の伝達手段 (6)

その他の特定の駆動、制御手段 (2)

Fターム[4F212VR04]に分類される特許

1 - 20 / 25

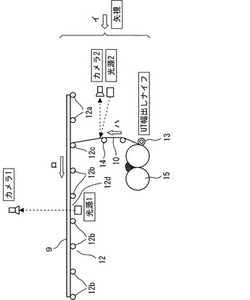

アンダートレッド貼付装置

【課題】ナイフの位置調整を自動的に行うことによりアンダートレッドのセンタリング不良およびセンタリングの微調整を自動的に行うことができるアンダートレッド貼付装置を提供する。

【解決手段】アンダートレッドの左右両端を切断して所定幅のアンダートレッドを形成する一対のナイフと、ナイフ移動手段と、第1カメラと、第2カメラと、第1カメラの撮影画像によりトレッドのセンター位置を算出すると共に、第2カメラの撮影画像によりアンダートレッドのセンター位置を算出することにより、トレッドのセンター位置に対する切断前のアンダートレッドのセンター位置のずれ方向およびずれ量を特定する手段と、ずれ方向およびずれ量に基づいて一対のナイフを移動させてアンダートレッドを所定幅に切断する手段と、トレッドにアンダートレッドを、それぞれのセンター位置を合致させた状態で貼り付ける手段とを備えているアンダートレッド貼付装置。

(もっと読む)

ベルト部材からなる成形品の製造装置及び製造方法

【課題】ベルト部材を成形ドラムに貼り付ける際に、ベルト部材の貼付開始位置及び幅の調整を自動的にかつ最適に行う。

【解決手段】ベルト部材を成形ドラムに貼り付けて成形品を製造する装置であって、ベルト部材を回転する成形ドラム12に貼り付けるベルト部材の貼付サーバ20と、貼付サーバ20によるベルト部材の貼付開始位置を測定するベルト形状測定センサと、測定されたベルト部材の貼付開始位置と予め定めた貼付開始基準位置とのズレ量に基づき補正量を求め、その補正量に基づき前記ズレ量を無くすように貼付サーバを移動して調整を行う。前記補正量は、緩やかな調整行うため、前記ズレ量に比重を付けて得た値と直前の調整時における補正量とを加算した値とする。

(もっと読む)

帯状部材の外観形状検査方向及びその装置

【課題】帯状部材の外観形状が帯状部材の長さ方向にどのように変化しているかを知ることのできる帯状部材の外観形状検査方法及びその装置を提供する。

【解決手段】この帯状部材の外観形状検査装置は、検出された二次元輪郭データを帯状部材の長さ方向に並べて検査用データを作成し、該検査用データから、各二次元輪郭データが示す帯状部材の外観形状の輪郭が帯状部材の長さ方向にどの様に変化するかを示す帯状部材の外観形状の特徴データを抽出する。このため、検査用データから抽出された前記各特徴データは帯状部材の厚さや、帯状部材の幅方向端部位置等が、帯状部材の長さ方向にどの様に変化するかを示すことになるので、帯状部材の外観形状が帯状部材の長さ方向にどの様に変化しているかを知ることができ、タイヤ特性の向上を図る上で極めて有利である。

(もっと読む)

タイヤ成型装置および成型方法

【課題】バフ掛がかりにくいタイヤ、あるいは掛かりにくい箇所でも効果的にバフ掛けのできるタイヤ成型装置および成型方法を提供する。

【解決手段】シリンダ20及び摺動盤24を駆動制御する制御手段は、成型するグリーンタイヤ12の形状に基づいて予め設定されシリンダ20及び摺動盤24を移動させる所定のプログラムを実行することで、バフロール16が研磨加工するグリーンタイヤ12の形状に沿って移動する。グリーンタイヤ12の剛性も予め入力されるか、または作業開始前に測定、入力され、シリンダ20は生ケース剛性に応じて所定の圧力でバフロール16がショルダー部13Sに押圧されるように圧力を調整する。生ケース剛性が低い場合はグリーンタイヤ12の変形を防止するため低い圧力でバフロール16をショルダー部13Sに押圧し、生ケース剛性が高い場合は効率よくバフ掛けするため高い圧力でバフロール16をショルダー部13Sに押圧する。

(もっと読む)

タイヤ構成部材の製造装置及び製造方法

【課題】タイヤ構成部材の端部同士を、縁部での接合や形状の精度を高く維持して突き合わせて接合する。

【解決手段】タイヤ構成部材70の端部同士の接合手段30を、移動手段10により、タイヤ構成部材70の端部に沿って往復させる。往復のそれぞれで、接合手段30を、端部に沿った移動方向の後方側縁部と中央部の間の途中位置で端部に接触させて移動方向の前方側縁部まで移動させる。タイヤ構成部材70の端部上を往復して移動する接合手段30により、端部同士を突き合わせて接合し、接合されたタイヤ構成部材70を製造する。

(もっと読む)

未加硫タイヤへの描線方法及び装置

【課題】掠れやムラを生じさせず、所期の標識線を描くことができ、トレッド部をリボン製法で構成した場合でも、ゴムストリップの巻回層間の隙間に塗料が染み込んでしまうことがなく、製品タイヤの品質を高度に確保することができる、未加硫タイヤへの描線方法を提供する。

【解決手段】本発明の未加硫タイヤへの描線方法は、成型ドラムの回転軸と平行な軸を中心に回転可能且つ変位可能であり、温度制御可能なステッチングローラを有するステッチング手段を用いてタイヤのトレッド部の描線位置を平滑にした後、変位可能な描線手段を用いて、描線位置に標識線を描くことを特徴とする。また、本発明の未加硫タイヤへの描線装置は、上記ステッチング手段と上記描線装置とを具えることを特徴とする。

(もっと読む)

タイヤ製造装置

【課題】台タイヤの幅方向中心と円環状トレッドの幅方向中心とを正確に一致させ、かつ、トレッドの波打ちやトレッド端部のめくれや変形を生じさせることなく円環状トレッドを台タイヤに精度良く組み付けることができるタイヤの製造装置を提供する。

【解決手段】台タイヤの外周面に円環状のトレッドを組み付けるタイヤ製造装置であって、台タイヤを固定するドラムと、円環状トレッドの内周面を保持し、円環状トレッドの幅方向に延長する複数の保持手段と、複数の保持手段が保持する円環状トレッドの各保持手段の所定位置に対する位置ズレ量を検出する検出手段とを備え、保持手段が当該保持手段によって保持される円環状トレッドの位置を移動させる搬送手段と備え、各搬送手段が前記検出手段の検出する位置ズレ量に基づいて円環状トレッドを各保持手段の所定位置に位置させるようにした。

(もっと読む)

未加硫のラジアル空気入りタイヤを製造する組み立て品と方法

未加硫のラジアル空気入りタイヤを製造する組み立て品と方法。組み立て品は、ラジアル空気入りタイヤ用のベルト/トレッドパッケージを備えているカーカス(92)を支持する回転可能なカーカスドラム(93)と、カーカスに当てて配置可能なスティッチングトレッドを有している少なくとも1つの回転可能なスティッチングローラ(2)およびベルト/トレッドパッケージを備えているカーカスからまたはカーカスに向けてローラを半径方向に移動させる変位装置(6)を有しているスティッチングローラユニットと、を備えている。スティッチングローラユニットは、少なくともスティッチングローラがベルト/トレッドパッケージに接触していない状態でスティッチングローラのスティッチングトレッドを回転駆動する個別の駆動機構を備えている。組み立て品にはスティッチングローラの周速度を制御する制御装置がさらに備わっている。組み立て品は、回転可能なカーカスドラムを駆動する駆動トルクまたは駆動トルクから得られる量を求め、駆動トルクを表している信号を制御装置に出力する計測手段を有している。  (もっと読む)

(もっと読む)

インナーライナージョイントの検出方法と検出装置及び生タイヤの製造方法

【課題】インナーライナージョイントの正確な位置で一次成形生タイヤを二次成形装置に搬入し、ジョイントの分散不良が生じない生タイヤの製造方法と、これに必要なインナーライナージョイントの検出方法及び検出装置を提供する。

【解決手段】インナーライナーが形成された一次成形生タイヤを搬入してドライブローラーを有する回転手段に載置する搬入ステップと、2個の押えローラー及び距離センサーを有するジョイント検出器を一次成形生タイヤの内面側に挿入し、ドライブローラーと対向する位置に固定する検出器挿入ステップと、押えローラーとドライブローラーとを一次成形生タイヤに当接させた状態でドライブローラーの駆動により一次成形生タイヤを回転させる回転ステップと、距離センサーにより所定時間毎に距離センサーとインナーライナーとの距離を測定してインナーライナージョイントの位置を検出する検出ステップとを有している。

(もっと読む)

帯状部材の切断方法及びその装置

【課題】帯状部材を切断することにより成形されるストリップの補強コードの本数を確実に所望の本数にすることのできる帯状部材の切断方法及びその装置を提供する。

【解決手段】この帯状部材切断装置は、撮像画像G上で帯状部材WBの長手方向の一端にあらわれている各補強コードRCの位置P1及びカッター10の刃10aの先端の位置P2を検出しながら、撮像画像G上において所定本数目(本実施形態では10本目)の補強コードと次(本実施形態では11本目)の補強コードRCとの間を切断可能な位置に配置されるまでカッター10を移動させた後、カッター10によって帯状部材WBの長手方向の一端に切込みCを成形することから、それぞれ所望の本数の補強コードRCを有する複数のストリップSPが成形される。

(もっと読む)

巻付け状態の判定方法並びに判定装置及び判定制御方法並びに判定制御装置

【課題】シート状(帯状)部材の巻付け状態の判定方法並びに判定装置及び判定制御方法並びに判定制御装置を提供する。

【解決手段】被巻付け部材に巻かれた巻付け完了シート状部材の両縁及び巻付け直前シート状部材の両縁と被巻付け部材の回転軸と平行な直線とが交差する部位である巻付け完了シート状部材の端点及び巻付け直前シート状部材の端点を検出するステップと、巻付け完了シート状部材の端点を結ぶ線分と巻付け完了シート状部材の端点のうち巻付け方向側に位置する端点と巻付け直前シート状部材の端点の一方とを結ぶ線分とで形成される挟角を求め、かつ、巻付け完了シート状部材の端点を結ぶ線分と巻付け完了シート状部材の端点のうち巻付け方向側に位置する端点と巻付け直前シート状部材の端点の他方とを結ぶ線分とで形成される挟角を求め、これ等挟角の大きさによってシート状部材の巻付け状態の良否を判定する。

(もっと読む)

タイヤ製造装置及びタイヤ製造方法

【課題】未加硫タイヤの製造時に、転写ドラムから被成型体に転写するタイヤ構成部材毎のバラツキを抑制し、その寸法や配置精度を向上させる。

【解決手段】転写ドラム20の外周面を、ドラム周方向に分割された複数のセグメント30A、30Bから構成する。また、転写ドラム20内に、複数のセグメント30A、30Bを同期してドラム径方向に放射状に移動させる移動機構を設け、複数のセグメント30A、30Bを移動させて転写ドラム20を拡縮径させる。転写ドラム20の外周にタイヤ構成部材を貼り付けて保持した後、タイヤ構成部材のドラム周方向の長さを測定して、この長さの測定値と目標値を対比し、対比結果に基づいて転写ドラム20を拡径又は縮径させる。これにより、タイヤ構成部材の長さを目標長さに合わせて調整した後、タイヤ構成部材を被成型体に転写して未加硫タイヤを製造する。

(もっと読む)

車両の車輪用タイヤを製造する方法および装置

カーカスプライ(3)が、成形ドラム(11)上に複数のストリップ状要素(13)の付与により、これらストリップ状要素(13)の幅を設定するステップと、2つの隣接するストリップ状要素(13)間の重なる部分の幅Sを設定するステップと、半径方向外側敷設面(14)の対応する伸長を計算することにより、成形ドラム(11)の取付直径を設定するステップと、付与されるストリップ状要素(13)の数である整数(n)を計算するステップとにより構築される。整数(n)のストリップ状要素(13)は、成形ドラム(11)をその幾何学的回転軸(X−X)を中心に回転させ、幾何学的回転軸(X−X)に対して成形ドラム(11)の対向する位置に近接して配置される第1敷設ユニット(18)および第2敷設ユニット(19)により、ストリップ状要素(13)の対を付与することによって、付与される。ストリップ状要素(13)の計算された整数(n)が奇数である場合、少なくとも1つの付与ステップの前に、第1敷設ユニット(18)は、幾何学的回転軸(X−X)に対して直交しかつ成形ドラム(11)の半径方向外側敷設面(14)に実質的に接する調整経路(C−C)に沿ってシフトする。  (もっと読む)

(もっと読む)

成型ドラムの拡縮制御方法及び同拡縮制御方法を有するタイヤの製造方法

【課題】タイヤ成形ドラムの拡縮径がタイヤ成型装置によらず常に一定になるようにする。

【解決手段】バンド成型ドラムの縮小時の径と、前記成型ドラムの拡大時の径をそれぞれ測定し、かつその間における駆動モータの駆動量から、当該成型ドラムの拡縮比(モータ1回転当たりのドラムの拡縮量)を求める。以後、成型ドラムの径を拡縮するときは、当該成型ドラムの上記拡縮比により求めた駆動モータの駆動量に従って、駆動モータを駆動制御する。

(もっと読む)

カーカスプライの癖付け方法及び同癖付け装置

【課題】 カーカスプライの端部の癖付け高さのバラツキを防止する。

【解決手段】 タイヤビード部でビードコアの周りに巻き付けられるカーカスプライ51の側端部を、前記ビードコアに巻き付く向きに折り曲げて癖付け部を形成する場合に、その癖付け高さを一定に形成皺付け方法であって、カーカスプライ51の側端部に圧力を印加しつつ折り曲げて癖付けを行い、形成された癖付け高さを癖付け高さ測定センサーで測定し、測定した癖付け高さと癖付け高さ目標値との誤差を求め、当該誤差に応じて前記圧力を制御して、癖付け高さを目標値に合わせる。

(もっと読む)

シート状部材の巻付け方法および巻付け装置

【課題】等しい大きさの周速で回転する成形ドラムおよび転写ドラムのうち、一方のドラムにより他方のドラムの回転駆動を開始することにより、両ドラムの周速の一致度を向上させて、成形ドラムに巻き付けられるシート状部材の品質の向上を図る。

【解決手段】巻付け装置1は、転写ドラム30から繰り出されたプライ51が巻き付けられる成形ドラム20と、成形ドラム20および転写ドラム30をそれぞれ回転駆動する第1,2駆動手段21,31のトルクを制御する制御装置40と、低トルク付与手段35を備える。転写ドラム30は成形ドラム20により回転駆動されて回転を開始する。制御装置40は、転写ドラム30の回転開始時に第2駆動手段31に転写ドラム30の回転駆動を開始させる。低トルク付与手段35は、転写ドラム30の回転開始時よりも前に、転写ドラム30を回転駆動しない低トルクを転写ドラム30に作用させている。

(もっと読む)

安全支持体の膨張方法及び装置

【課題】タイヤにおいて、エラストマー材料で作られたドーナツ形リングから成る少なくとも1つのブランクを断面同一に膨張させる方法を提供する。

【解決手段】本発明の膨張方法は、部分架橋段階を有する。ドーナツ形リング(2)は、完全に架橋されて膨張すると、少なくとも一部が独立気泡胞状構造体を備えた安全支持体を構成するよう設計され、安全支持体は、タイヤ内のホイールリムに装着されるよう設計されており、部分架橋段階の終了時に、ドーナツ形リング(2)がオーブン(1)内に配置されてオーブン内で膨張段階を受けるようになった方法において、膨張段階中、ドーナツ形リング(2)を水平回転スピンドル(3)によって垂直平面内で回転させ、水平回転スピンドルは、ドーナツ形リングをその内周部(Ci)に沿って支持する。

(もっと読む)

タイヤ補強材の歪みを調整する方法

本発明は、特に、円周方向補強材を有するタイヤの製造方法に関し、この方法は、ワイヤ(2)を巻型(1)に巻き付けるステップを有し、ワイヤの歪みが、巻回プロセス中にモニタされ、歪みのモニタは、ばね(7)の作用を受ける補償ループ(5)の長さによって行われる。  (もっと読む)

(もっと読む)

車両用空気入りタイヤの製造法

本発明は、車両用空気入りタイヤの周囲に延在するカーカスと、車両用空気入りタイヤの全周にわたってカーカスの半径方向の外側に延在すると共に少なくとも車両用空気入りタイヤの幅にわたって軸方向に広がるベルトと、ベルトの半径方向の外側において車両用空気入りタイヤの周囲に延在するバンドとを有する車両用空気入りタイヤの製造法であり、ベルトは1層または数層のベルト層から構成され、このベルト層は、タイヤの周囲方向において対角線状に埋め込まれ、かつ、ゴムまたはプラスチック材料の中に平行に埋め込まれる強固な支持材を有する車両用空気入りタイヤの製造法に関する。この製造法においては、バンドを生成するために、1本または数本の平行な強固な支持材を、組立体に組み付けられる外部ベルト位置の回りにスクリューまたは渦巻き形状に巻き付け、この巻き付けを、本質的に、ベルトの外部ベルト位置に対して半径方向にある回転可能な回転対称の組立体の上に組み付けられる円周方向に向けられる組立体の軸方向において行う。本発明は、繊維状の強固な支持材および/または帯状体様の帯材から構成されるバンド帯材形成材料を、少なくとも4つの供給装置を有する1本または数本の平行な強固な支持材によって組立体に導き、さらに、この少なくとも4つの供給装置は、ベルトの上に、ベルトを周回するように、らせん状または渦巻状に巻き付けるために、組立体に対するその相対位置に関して調整することが可能であり、その調整を、組立体の制御された回転と、組立体および供給装置の間の相対位置の制御された軸方向調整とによって行うことを特徴とする。  (もっと読む)

(もっと読む)

ビードコア形成装置

【課題】 巻き付け精度を高め高品質のビードコアを効率よく製造する。

【解決手段】 フィードローラ2から送り出されるテープビードBを、複数回巻付けることによりビードコアAを形成するドラム3と、ビードコアAの形成ごとに、前記フィードローラ2からのテープビードBを切断位置Pで切断する切断手段4と、切断されたテープビードBのフィードローラ側の切断端部B1を保持でき、かつ次のビードコアAの形成時に、前記フィードローラ2の始動とともに作動して該切断端部B1を前記切断位置Pからドラム3まで誘導速度V1で誘導する誘導手段5とを具える。誘導手段5は、その誘導速度V1をフィードローラ2の始動時の送出し速度V2に同調させるサーボモータM1により駆動される。

(もっと読む)

1 - 20 / 25

[ Back to top ]