Fターム[4F213AH18]の内容

プラスチック等のその他の成形、複合成形 (21,890) | 用途物品 (1,467) | 車両(←軽車両)部材 (443) | 車体(←ボディ、ドア) (9)

Fターム[4F213AH18]に分類される特許

1 - 9 / 9

複合成形体の製造方法

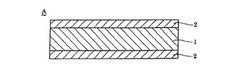

【課題】ガラス繊維間に多数の気孔を存在させ軽量性と吸音性、強度を確保できる複合成形体の製造方法を提供。

【解決手段】無機繊維と耐熱有機繊維からなる繊維マット(I)1の少なくとも一方の表面に、合成樹脂フィルム(II)2を積層し、一対の搬送ベルトで搬送し、所定の温度に加熱して、繊維マットと合成樹脂フィルム(II)を圧接し、繊維マット内の結着樹脂繊維cを溶融しつつ、合成樹脂フィルムの結着樹脂dの少なくとも一部を、繊維マットの内部に含浸させた後冷却して、繊維マット内部の無機繊維と耐熱性有機繊維を結着させるとともに、合成樹脂フィルムの一部を繊維マットに含浸結着させた複合シートを得る第1工程と、複合シートを常圧下又は減圧下で、前記温度Tで加熱して、バックリング現象を生じさた後、冷却金型にて賦型加圧成形する第2工程を有する複合成形体の製造方法。

(もっと読む)

ウエザストリップ及びその製造方法

【課題】シール性や外観品質を向上させるように押出成形部を型成形部で接続したウエザストリップ及びその製造に際して型成形部の形成範囲内でコア金型を抜き取ることができる製造方法を提供する。

【解決手段】ウエザストリップ5は、押出成形された押出成形部6と、これの両端部を直線状に接続する型成形部7とからなり、ラゲッジルームの開口部の周縁に沿って取付けられるトリム部11と、トリム部11から突出する中空シール部15とを備える。型成形部7は、その接続幅W1が2.0mmに設定され、その中空シール部15において、その内周面を成形するコア金型を成形後に抜き取るためのコア抜き孔44が形成されている。コア抜き孔44は、中空シール部15の内周面の周方向に沿った長さが、当該内周面の周長の40%となるように形成されている。

(もっと読む)

3次元成形品およびその製造方法

a)単配向ポリマーからなる複数の一体化したフィルムまたはテープを含む構造体を提供する工程、b)配向ポリマーの融点未満の温度で圧力を加えることにより、構造体を3次元成形製品に成形する工程を含む3次元成形製品の製造方法。 (もっと読む)

プラスチックから複合材構成要素を製造するための方法、その方法に従って製造された複合材構成要素、およびそのような複合材構成要素の使用

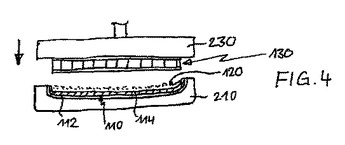

本発明は、複合材構成要素(100)を製造するための方法であって、

1.1 少なくとも1層の裏当て層(114)および少なくとも1層の着色層(112)でできた装飾複合材(110)を製造するステップと、

1.2 少なくとも1層の外層(132;136)およびそれに接続された少なくとも1つのスペーサ(134)でできた構造複合材(130)を製造するステップと、

1.3 装飾複合材(110)と構造複合材(130)との間に接続層(120)を導入するステップと、

1.4 接続層(120)を硬化させながら、構造複合材(130)と装飾複合材(110)を接合するステップと

を含む方法に関する。  (もっと読む)

(もっと読む)

ガラスランの製造方法

【課題】中子の安定性を高め、ひいては適正形状の型成形部を成形することのできるガラスランの製造方法を提供する。

【解決手段】ガラスランは押出成形部2,3と型成形部とからなり、断面略コ字状の本体部と一対のシールリップとを有している。型成形部を形成するための金型装置5は、本体部及びシールリップの内周面を画定するための中子18と、本体部及びシールリップの外周面を画定するための複数の型とからなる。そして、中子18の両端にそれぞれ押出成形部2,3の端部を嵌め込んだ状態で、キャビティ19内に型成形材料を充填することで型成形部が成形される。中子18のうち各押出成形部2,3が嵌め込まれる各部分には、それぞれ当該中子18を保持するための保持板21が設けられ、キャビティ19内においては、中子18を支持するサポートピン25が突出形成されている。

(もっと読む)

3次元フィルム付き車両構造体及び方法

車両構造体は、車両構造体に3次元的触感のあるパターンを付与するコーティングを備えることができる。更に、車両構造体を形成する方法は、車両構造体に3次元的触感のあるパターンを付与するフィルムを塗付することを備えることができる。前記車両構造体は、前記フィルムにより装飾用触感のある特徴が付与される車両のトリム片であってもよい。薄膜金属層を、物理蒸着などの金属化技術により基材の上に塗付し、その後、放射線硬化性配合物を付与しUV光などの放射線源により露光することができる。前記放射線硬化性配合物は、フィルム上の別々の異なる位置に離間してあり、人間の触覚で識別可能な程度に金属層から延設されたUVインクであってもよい。  (もっと読む)

(もっと読む)

防振ゴムブッシュの製造方法

【課題】高い層間接着強度と優れた防振特性及び耐久性とを有する複層構造の防振ゴムブッシュを有利に製造する方法を提供する。

【解決手段】内側ゴム層24を形成する第二の未加硫ゴム材料からなる未加硫ゴムチューブを押出成形した後、成形キャビティ60内に、かかる未加硫ゴムチューブを収容せしめる一方、外側ゴム層22を形成する第一の未加硫ゴム材料を充填し、その後、それら未加硫ゴムチューブと第一の未加硫ゴム材料とを同時に加硫して、未加硫ゴムチューブから内側ゴム層24を形成すると共に、第一の未加硫ゴム材料から外側ゴム層22を形成し、更に、それら内側ゴム層24と外側ゴム層22とを加硫接着せしめるようにした。

(もっと読む)

自動車用内装部品の製造方法

【課題】自動車用内装部品の製造方法であって、軽量化及びコストダウンを図るとともに、端末処理工程を簡素化する。

【解決手段】内装部品(ドアトリム)10は、積層構造体(ドアトリムアッパー)20と樹脂単体品(ドアトリムロア)30とから構成する。ドアトリムアッパー20は、発泡樹脂基材21と樹脂リブ22とからなり、所望ならば製品表面に加飾材23が貼付される。従って、重量の嵩む樹脂芯材を廃止することで軽量化並びにコストダウンを図る。更に、ドアトリムアッパー20の外周端末部は、加熱治具70により発泡樹脂基材21を加熱軟化処理する際、加熱治具70に低温用ヒーター71、高温用ヒーター72の2段のヒーター71,72を設け、巻込み支点部213は、高温用ヒーター72により充分に加熱処理し、巻込みシロ24は低温用ヒーター71により加熱処理し、溶融面の凹凸を解消し、円滑な巻込み操作を可能とする。

(もっと読む)

テープ状装置が取り付けられた衝撃吸収装置

衝撃吸収装置を製造する方法は、a)マトリックス容積部(101)を設けるステップと、b)細長金属要素を有するテープ状装置(107)を設けるステップと、c)マトリックス容積部(101)を加圧成形するステップと、d)前記テープ状装置(107)を加圧成形されたマトリックス容積部(101)を取り付けるステップと、を含む。この2段階手法によれば、衝撃吸収装置の設計の自由度が高められ、複雑な構造が得られる。  (もっと読む)

(もっと読む)

1 - 9 / 9

[ Back to top ]