Fターム[4F213WA97]の内容

プラスチック等のその他の成形、複合成形 (21,890) | その他の成形、複合成形の区分 (6,848) | 装置、システム (154)

Fターム[4F213WA97]に分類される特許

1 - 20 / 154

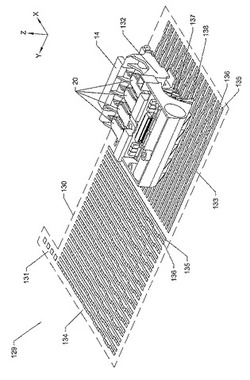

3Dプリンタを保守点検する装置および方法

【課題】3Dプリンタを連続的にかつ効率的に保守点検するための装置および方法を提供する。

【解決手段】インクジェット式プリントヘッドで印刷された連続層により、3次元物体を形成するための装置とに関する。プリントヘッドを整列するためにテストパターン129が利用されていて、そのテストパターンは、基準ライン135とテストライン136とからなり、基準ラインとテストラインとは交互になっていてかつ第一進行軸に対し平行かつ直交していて、テストは中心テストバーを囲んで間欠的に配置されたテストバーを備えたラインを用いて行なわれる。プリントヘッドの洗浄装置も備えている。テストパターン129は、アライメントセンサシステム132により準備され、そして第一フーリエトランスフォーマ(FFT)により解析される。

(もっと読む)

シーリング・ポンプアップ装置

【課題】液剤容器の流出口が連結された注入ユニットを作業者が誤って傾斜させながら開封装置に装着しようとした場合でも、液剤容器に収容されたシーリング剤が外部に漏れるのを抑制することができるシーリング・ポンプアップ装置を得る。

【解決手段】連結体70を傾斜させた状態で開封装置60に装着しようとすると、傾斜された状態の突破具挿入穴44に挿入部62が挿入される。そして、連結体70が装着方向に対して傾斜しているため、挿入部62が変形する。ここで、円筒部102の直径はφ6.5mmとされており、嵌挿溝72の直径φ5.9を100%としたときに、110%とされているため、円筒部102が全体的に変形し、挿入部62を曲げることで挿入部62に生じる応力が嵌挿溝72に集中することが抑制される。このため、Oリング68の脱落が防止されるため、液剤容器に収容されたシーリング剤が外部に漏れるのを抑制することができる。

(もっと読む)

パンク修理キット

【課題】コンプレッサ装置の圧力計の表示圧力と、実際のタイヤ内圧との差を低減する。

【解決手段】 コンプレッサ装置2とボトルユニット3とを直接接続する。キャップ6は、パンクシーリング剤がコンプレッサ装置側に逆流するのを防止する一方弁14を有する。コンプレッサ装置2のシリンダ12は、ポンプ室11と、そこからの圧縮空気を排気弁16を介して受け取るサージ室18とを有するシリンダ12を具え、該サージ室18の容積Q2を、ポンプ室11におけるピストン10のストローク容積の1.0〜3.0倍とした。

(もっと読む)

タイヤ昇圧装置

【課題】モータを駆動停止させた状態で排気弁を確実に閉止させるタイヤ昇圧装置を得る。

【解決手段】シリンダ本体212の奥壁212Aの外側にザグリ部306を凹設し、該奥壁212Aの外面に設けられた座部308に排気弁体255を載置させている。一方、排気弁体255の外縁部には排気口252を開閉する部位よりも肉厚となる突設部314を設け、シリンダヘッド251に設けられた押圧リブ304によって、シリンダヘッド251がシリンダ本体212に固定された状態で、該突設部314を押圧して押し潰すようにしている。これにより、排気弁256にはザグリ部306側へ向かう押圧力が作用することとなり、該ザグリ部306の底面306Aに排気弁256が面接触して排気口252が閉止される。つまり、排気弁256の浮き上がりが抑制され、モータを駆動停止させた状態で排気口252を確実に閉止させることができる(排気弁が閉止される)。

(もっと読む)

樹脂製品の製造システム

【課題】樹脂製品がより低コストに且つ効率的に製造可能な製造システムを提供する。

【解決手段】基材を成形する成形装置10a,10bと、そこから基材を取り出す基材取出し装置36、32と、基材の表面に金属薄膜を形成して、中間製品を得る金属薄膜形成装置12と、そこに基材を搬入する基材搬入装置152と、金属薄膜形成装置12から中間製品を取り出す中間製品取出し装置152と、中間製品に塗膜を形成して、樹脂成形品を得る塗膜形成装置14と、そこに中間製品を搬入する中間製品搬入装置239と、基材を移送する第一及び第二の移送装置16と、基材取出し装置36,32の作動を制御する第一の制御装置44と、中間製品取出し装置152及び金属薄膜形成装置12の作動を制御する第二の制御装置204と搬入装置239の作動を制御する第三の制御装置254とを含んで構成した。

(もっと読む)

空気および(または)シーラントをタイヤへ挿入するための装置

【課題】切替バルブの位置によって、圧力発生手段とホースとの間の直接流体接続を図るようにしたタイヤのパンク修理キットを提供する。

【解決手段】入口および出口を有し、該出口は充填されるべきタイヤに他端が接続し得るホース30に接続されているか接続することができるシーラント用容器14、および切替バルブによって選択的に前記容器の入口または充填されるべきタイヤに他端が接続し得るホースに接続することができる圧力発生手段18からなるタイヤ、特に車両タイヤへ空気および(または)シーラントを挿入するための装置であり、一方では前記圧力発生手段を充填されるべきタイヤに接続するために、他方では前記容器の入口を充填されるべきタイヤに接続するために、同一ホース30。

(もっと読む)

オフサルミックレンズモールド組立体の製造中における脱型

レンズモールド組立体を脱型する方法、装置及びシステムが開示され、この場合、各々が少なくとも1本のパンチピンを備えたパンチャヘッダの下にレンズモールド組立体を位置決めする。脱型プロセスにおいて、次に、パンチャヘッダを動かしてレンズモールド組立体に当て、各パンチャの少なくとも1本のパンチピンが第1のモールド部分のレンズモールド層を打ち抜き、次に第2のモールド部分の第2のレンズモールド層を押し、それにより2つのモールド部分を互いに分離する。 (もっと読む)

マイクロレンズアレイの製造装置及びマイクロレンズアレイの製造方法

本発明は、真空チャンバ内の真空条件を調節してマイクロレンズアレイを形成することで、製造が容易であり、多様な規格のレンズを生産することができるレンズ製造装置に関するものであって、内部に真空空間を備える真空チャンバと、真空チャンバ内を真空状態に形成させる真空部と、真空チャンバ内に位置し、下側面に基板が装着される上部フレームと、上部フレームを昇降させる昇降部と、上部フレームの下側に位置する下部フレームと、下部フレームの上側に載置され、上部面に多数本の成形溝が形成されるマスタ板と、マスタ板の一側面に装着されて、マスタ板を加熱させる加熱部と、を含むマイクロレンズアレイの製造装置及び製造方法を提供する。  (もっと読む)

(もっと読む)

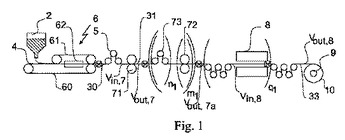

ポリマーテープの製造方法および製造装置

本発明は高配向、高分子量ポリマーテープの製造方法に関する。この方法は、a)非繊維性ポリマーシート(30)を成形する工程;b)前記シート(30)を圧延および伸長して部分配向ポリマーウェブ(31)を形成する工程;c)部分配向ポリマーウェブ(31)を延伸して配向非繊維性ポリマーテープ(33)を形成する工程を含み、この方法は、少なくとも1つの方法工程のライン入口速度が、その前段の方法工程のライン出口速度と異なる点で非連続的である。本発明はまた、この方法を実施する装置に関する。本発明は、さらに、ポリマーテープを含む素材シートに関する。素材シートを含む耐衝撃製品は、優れた耐衝撃性を示す。  (もっと読む)

(もっと読む)

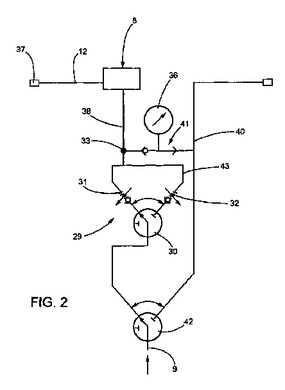

膨張性の物品を補修して膨張させるためのユニット

膨張性の物品を補修して膨張させるためのユニットであって、密封流体のための容量部(13)と、圧力源に接続可能な圧縮空気の入口(9)と、圧縮空気によって膨張性の物品に密封流体を注入するために、容量部(13)によって入口(9)に流体接続された出口(37)と、圧力調整ユニット(29)とを規定している。圧力調整ユニット(29)は、容量部(13)から上流側の出口接続点(33)と、容量部(13)への空気圧を下げるための第1の空気抵抗部(31)と、第1の空気抵抗部(31)に並列で出口接続点(33)に接続されたバイパスライン(43)と、第1の空気抵抗部(31)とバイパスライン(43)とに接続された切換部(30)とを有する。  (もっと読む)

(もっと読む)

成型フィットシステム

この発明は、第1部品と第2部品とを成型してフィットさせる成型フィットシステム(100)に関係し、2本のガイドレール(102)と、ガイドレール(102)上を非回転移動するように搭載されているキャリッジ(108)と、一連の第1陥没部(120)と、キャリッジ(108)に搭載され、キャリッジ(108)の移動方向と直交する回転軸周囲で回転しながら移動できる機動ギヤ(214)と、第1位置と第2位置との間で可動に設けられている一連の第2陥没部(116)と、ガイドレール(102)と平行に移動してキャリッジ(108)の機動ギヤ(214)と歯合するように設計されているラック(208)と、キャリッジ(108)をラック(208)とガイドレール(102)とに交互にロックするように設計されているロック装置(106)と、ラックを移動させるように設計されている駆動装置(104)とを含んでいるものである。 (もっと読む)

ロープの自動スピニング装置

【課題】ロープの端部を、円筒体の外周面に装着されたゴム材料に確実に固着させて、端部の脱落を確実に防止することのできる、ロープのスピニング装置を提供すること。

【解決手段】自動スピニング装置1は、円筒状の成形金型2に対して離接可能、且つ、成形金型2の軸方向へ移動可能なスライド部材11と、スライド部材11に一体的に移動可能に設けられ、ロープ3の巻き付けをガイドするタッチプーリ13と、ロープ3の巻き始めの端部3aと巻き終わりの端部3bをそれぞれ加熱状態で成形金型2に押圧することにより、端部3a,3bをゴムシート4に埋め込ませて固定するプレス部材14と、成形金型2に対して離接可能に構成され、ロープ3を掴むチャック21と、同じく成形金型2に対して離接可能に構成され、ロープ3を切断する切断部材22と、を備えている。

(もっと読む)

光造形装置および光造形方法

【課題】より高精度の立体モデルを造形する。

【解決手段】収容容器34は、紫外線硬化樹脂36を収容する。YZステージ39は、紫外線硬化樹脂36の表面に垂直な方向に移動可能である。光学系31は、収容容器34内の紫外線硬化樹脂36の表面に紫外光を放射することにより、YZステージ39上に硬化層41を形成する。ノズル38は、次の硬化層が積層される前に、YZステージ39上に形成されている硬化層41の表面に新たな紫外線硬化樹脂36を噴射する。本発明は、例えば、光造形装置に適用することができる。

(もっと読む)

光造形装置および光造形方法

【課題】より高精度の立体モデルを造形する。

【解決手段】収容容器34は、紫外線硬化樹脂36を収容する。YZステージ39は、紫外線硬化樹脂36の表面に垂直な方向に移動可能である。光学系31は、収容容器34内の紫外線硬化樹脂36の表面に紫外光を放射することにより、YZステージ39上に硬化層41を形成する。ブラシ38は、次の硬化層が積層される前に、YZステージ39上に形成されている硬化層41の表面に付着した未硬化または半硬化の紫外線硬化樹脂36を掃き出す。本発明は、例えば、光造形装置に適用することができる。

(もっと読む)

光造形装置および光造形方法、並びに光造形物

【課題】高精度な造形物を高強度で造形する。

【解決手段】一括露光光学系12およびビームスキャン光学系13は、光造形の作業が行われるワーク全体領域を複数の領域に分割したワーク小領域ごとに、紫外線硬化樹脂51を露光する。また、制御部17は、一括露光光学系12およびビームスキャン光学系13を硬化層の階層ごとに制御し、所定の硬化層におけるワーク小領域どうしの境界に対して、所定の硬化層に積層される次の硬化層におけるワーク小領域どうしの境界を、積層方向からみてずれた位置とさせる。本発明は、例えば、光造形装置に適用できる。

(もっと読む)

光造形装置および光造形方法、並びに光造形物

【課題】高精度な造形物の造形に必要な時間を短縮させる。

【解決手段】一括露光光学系12およびビームスキャン光学系13は、光造形の作業が行われるワーク全体領域を複数の領域に分割したワーク小領域ごとに、紫外線硬化樹脂51を露光する。また、制御部17は、一括露光光学系12およびビームスキャン光学系13による光の強度や露光時間をワーク小領域ごとに制御し、所定のワーク小領域における複数の階層分の紫外線硬化樹脂51を1度に露光させる。本発明は、例えば、光造形装置11に適用できる。

(もっと読む)

光造形装置および光造形方法

【課題】高精度な造形物を最適な造形時間で造形する。

【解決手段】制御部17は、立体モデルの断面形状データが内接する矩形の領域である最大矩形領域を設定し、その最大矩形領域の1頂点を原点として、光造形の作業が行われるワーク全体領域を複数の矩形の領域に分割したワーク小領域に応じて、立体モデルの断面形状データを分割して、ワーク小領域に対応する断面形状データであるワーク小領域データを生成する。そして、一括露光光学系12およびビームスキャン光学系13は、生成されたワーク小領域データに基づいて光硬化性樹脂を露光する

本発明は、例えば、光造形装置に適用できる。

(もっと読む)

シーリング・ポンプアップ装置

【課題】装置本体の残留圧力を開放することができるシーリング・ポンプアップ装置を得る。

【解決手段】フランジ36に一体的に設けられた柱部材64で、バルブアダプタ50の押圧部材56を離間方向へ向けて押圧することで、パッキン部材54と密着部62が離間し、バルブアダプタ50を外部へ流体を放出可能な開放状態とすることができる。これにより、加圧給液室40内の残留圧力が開放される。このように、柱部材64を設けることで加圧給液室40内の残留圧力を大気中に開放することができる。

(もっと読む)

シーリング・ポンプアップ装置

【課題】補修に必要なシーリング剤の使用量を低減でき、しかも補修走行を不要にできるシーリング・ポンプアップ装置を提供すること。

【解決手段】シーリング・ポンプアップ装置10では、エアコンプレッサ14で圧縮空気を霧発生器22へ供給すると、霧発生器22でシーリング剤16が霧となって圧縮空気に混合されて、タイヤ30の内部へ拡散して注入されるので、従来よりも少ない量のシーリング剤16をタイヤ内面全体にほぼ均一の厚みで付着させることができる。タイヤ内面に付着したシーリング剤16は、パンク穴へ達すると液体状態に徐々に戻ってパンク穴内へ浸透し、予備走行せずともパンク穴を閉塞することができる。

(もっと読む)

光造形装置

【課題】規制液面法で光造形を行う場合において、高精度の立体モデルを造形する。

【解決手段】収容容器151は、紫外線硬化樹脂36を収容し、紫外線硬化樹脂36の液面を規制するガラス窓35を有する。Zステージ37は、紫外線硬化樹脂36の液面に垂直なz方向に移動可能である。光学系は、ガラス窓35を介して紫外線硬化樹脂36の液面に光を放射することにより、Zステージ37とガラス窓35との間に硬化層を形成する。圧力制御部152は、硬化層が形成された場合、ガラス窓35を、収容容器151の内側に湾曲させることにより、硬化層のガラス窓35からの剥離を補助する。Zステージ37は、硬化層が形成された場合、z方向に移動することにより、硬化層をガラス窓35から剥離する。本発明は、例えば、光造形装置に適用することができる。

(もっと読む)

1 - 20 / 154

[ Back to top ]