Fターム[4K012CB02]の内容

鉄の製造 (2,468) | 低シャフト炉による銑鉄の製造 (141) | 原料装入 (44)

Fターム[4K012CB02]に分類される特許

1 - 20 / 44

溶融還元炉吹込み用原料の調整方法

【課題】スラリー状態で発生する金属粉を乾燥成粒したのち溶融還元炉にて処理する際に、スラリーを適切な一定の濃度のものに調整することで、溶融還元炉吹込み用原料として好適な形態にするための方法を提案する。

【解決手段】製鉄工場で発生するダストやスケールから得られる金属粉含有スラリーを、まず、スラリー受入槽に受け入れたのちに、脱水処理し、次いで、スラリー貯槽にて濃度調整してから乾燥しかつ粒状化することにより、溶融還元炉吹込み用原料とする方法において、上記脱水処理を、湿式サイクロンおよび遠心脱水機を並列稼動させて行なう溶融還元炉吹込み用原料の調整方法。

(もっと読む)

鉄分とフッ素および水分を含有する粉状物の乾燥方法および竪型炉の操業方法

【課題】鉄分とフッ素および水分を含有する粉状物を乾燥後、竪型炉に装入して還元・溶融せしめ、金属鉄(溶銑)を回収するに際して、前記粉状物を高フッ素濃度の細粒原料と低フッ素濃度の粗粒原料とに分離回収し、低フッ素濃度の粗粒原料のみを竪型炉に装入することにより、竪型炉へのフッ素装入量を減じ、スラグの利材化を可能にする乾燥方法および竪型炉の操業方法を提供する。

【解決手段】鉄分とフッ素および水分を含有する粉状物を乾燥する際に、その粉状物中の水酸化鉄とフッ素のモル比を4以上15以下とし、かつキルン内壁の最高温度を800℃以上にした直火型キルンを用いて乾燥することを特徴とする鉄分とフッ素および水分を含有する粉状物の乾燥方法。

(もっと読む)

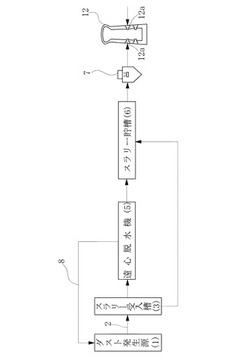

スラリーの溶融還元方法

【課題】スラリー状態の金属粉を乾燥成粒して竪型溶融還元炉の羽口から吹き込んで、溶融還元処理する際に、低コストでスラリーを適切な濃度に調整可能な、スラリーの溶融還元方法を提供すること。

【解決手段】金属粉を含有するスラリー2を、スラリー沈降槽内での沈殿により上部の上澄み液と下部の高濃度スラリーとに分離し、前記上澄み液を前記スラリー沈降槽5a、5b,5cから除去した後に、前記高濃度スラリーを前記スラリー沈降槽から抜き出して、乾燥噴霧して成粒して、竪型溶融還元炉22の羽口から吹き込み、溶融還元することを特徴とするスラリーの溶融還元方法を用いる。複数のスラリー沈降槽を用い、少なくとも1つのスラリー沈降槽でスラリーの沈殿を行ない、同時に少なくとも他の一つのスラリー沈降槽で上澄み液の除去と高濃度スラリーの抜き出しとを行なうことが好ましい。

(もっと読む)

溶融還元炉の操業方法

【課題】炭素系固体還元材の充填層を有し、上段羽口と下段羽口とからなる上下2段の羽口を備えた竪型溶融還元炉を用いて粉粒状の金属酸化物含有原料を溶融還元するために、竪型溶融還元炉での発生ガスを用いて加熱した酸素を富化した空気を羽口から吹き込み、上段羽口から金属酸化物含有原料を吹き込む溶融還元炉の操業方法で、再立ち上げ開始から通常操業に戻るまでの、再立ち上げに要する時間を従来以上に短縮できる、溶融還元炉の操業方法を提供すること。

【解決手段】溶融還元炉への空気及び金属酸化物含有原料の吹き込みを中断後の、羽口からの空気の吹き込みを再開以降、金属酸化物含有原料の吹込みを再開するまでの期間において、下段羽口から吹き込む空気よりも高酸素濃度で、上段羽口から酸素富化した空気を吹き込み、且つ、上段羽口からの送風の酸素富化の開始が下段羽口からの送風の酸素富化の開始よりも早期とする溶融還元炉の操業方法を用いる。

(もっと読む)

鉄分及び水分を含有する粉状物の塊成化方法

【課題】湿ダスト等の鉄分及び水分を含有する粉状物を原料として、コストの低い方法で高強度を有する塊成化物を製造可能として、竪型炉を用いて銑鉄を製造できる、鉄分及び水分を含有する粉状物の塊成化方法を提供すること。

【解決手段】鉄分と水分とを含有する粉状物2の塊成化物を竪型炉に装入して金属鉄を回収する際に用いる粉状物2の塊成化方法であって、粉状物2が少なくとも酸化鉄および/または水酸化鉄を鉄分として含有するものであり、粉状物2をバーナー火炎の理論燃焼温度を1000℃以上とした直火型キルン7を用いて乾燥し、該乾燥後の粉状物8を塊状に成型して塊成化物とすることを特徴とする鉄分および水分を含有する粉状物の塊成化方法を用いる。鉄分および水分を含有する粉状物が乾燥状態で水酸化鉄を15mass%以上含有している場合、直火型キルン7の内壁の最高温度が800℃以上となるように乾燥することが好ましい。

(もっと読む)

溶融ユニットへの装入方法及び装置

本発明は、銑鉄のための半製品を溶融ユニットに装入するための方法及び装置に関する。当該方法及び装置は、酸化鉄担体の還元によって生成された半製品の一部を、溶融ユニットに直接接続された貯蔵装置(11)又は装入装置に供給する前に、高温の状態において貯蔵容器に貯蔵することを特徴とする。  (もっと読む)

(もっと読む)

竪型スクラップ溶解炉を用いた溶銑製造方法

【課題】竪型スクラップ溶解炉を用いて鉄系スクラップを溶解し溶銑を製造する方法において、鉄源にヘビー屑を含むスクラップを使用して効率的且つ安定した操業を行う。

【解決手段】鉄系スクラップの少なくとも一部として、(社)日本鉄源協会・鉄スクラップ検収統一規格のヘビー屑を使用する際に、1.0≦A(但し、鉄源の見かけ嵩密度A(t/m3))を満足する鉄源を炉に装入する。炉内におけるガス−鉄源間の有効反応面積が大きいため、ガス顕熱が充分に鉄源に伝わり、ガス顕熱のロスが少なくなるため、コークス原単位が低くなる。

(もっと読む)

竪型スクラップ溶解炉を用いた溶銑製造方法

【課題】竪型スクラップ溶解炉を用いて鉄系スクラップを溶解し溶銑を製造する方法において、鉄源にヘビー屑を多く含むスクラップを使用した場合でも効率的且つ安定した操業を行う。

【解決手段】炉下部に設けられた複数の羽口から酸素を含有するガスを吹き込んで溶銑を製造するに際し、0.75≦B/A(但し、A=[羽口から吹き込む合計ガス量(Nm3/sec)]/[羽口位置での炉内水平断面積(m2)]、B:炉に装入する鉄源の見かけ嵩密度(t/m3))を満足する条件で操業を行う。ガスと鉄源との接触時間が長くなり、伝熱効率を高くすることができるので、ガス顕熱が十分に鉄源に伝わり、ガス顕熱のロスが少なくなるため、コークス原単位が低くなる。

(もっと読む)

溶融ガス化炉に微粉炭材を吹込む溶鉄製造装置及びその溶鉄製造方法

【課題】本発明は、溶融ガス化炉に微粉炭材を取込んで還元力を高めた還元ガスを供給することによる、溶鉄の製造時の燃料費低減を目的とする。また、本発明による溶鉄製造装置は、微粉炭材を取込んで、石炭の燃焼熱の利用効率を増大させることを目的とする。

【解決手段】本発明による溶鉄製造方法は、鉄鉱石を含む混合体を還元炉で還元して還元体に変換する段階、還元体を溶融する熱源として揮発分を含む塊状炭材を準備する段階、溶融ガス化炉のドーム型の上部に塊状炭材を装入して石炭充填層を形成する段階、還元体を溶融する熱源として揮発分を含む微粉炭材を準備する段階、溶融ガス化炉に設置された羽口を通じて酸素及び微粉炭材を石炭充填層に吹込む段階、還元体を還元炉と連結された溶融ガス化炉に装入して溶鉄を製造する段階、そして塊状炭材及び微粉炭材に含まれている揮発分から生成された溶融ガス化炉内の還元ガスを還元炉に供給する段階を含む。

(もっと読む)

粉還元鉄含有還元体の塊成体製造装置及びこれを備えた鎔鉄製造装置

【課題】本発明は、塊成体の大量製造に適した塊成体製造装置、及び前記の塊成体製造装置を備えた鎔鉄製造装置を提供することを目的とする。

【解決手段】本発明は粉還元鉄含有還元体の塊成体製造装置及びこれを備えた鎔鉄製造装置に関する。本発明による塊成体製造装置は、粉還元鉄含有還元体が装入される装入ホッパー、装入ホッパーの内部に設置されて、鉛直方向と鋭角をなし、装入ホッパーに流入する粉還元鉄含有還元体を排出するスクリューフィーダー、そして装入ホッパーからスクリューフィーダーによって排出する粉還元鉄含有還元体を圧縮して、塊成体を製造しながら、相互離隔してギャップを形成する一対のロールを含む。各スクリューフィーダーが一対のロールの軸方向に沿って並んで配列されて、各々のスクリューフィーダーの中心軸の延長線がギャップを通過する。

(もっと読む)

竪型溶解炉の操業方法

【課題】低炭素鉄廃棄物を含む鉄源を溶解、又は、溶解及び還元して銑鉄を製造する竪型溶解炉の操業において、高炉用コークスを用いて、高品質(高C量、低S量)の銑鉄を、安定的に製造する。

【解決手段】高炉用コークスを配合した固体燃料を用い、低炭素鉄廃棄物を含む鉄源を溶解、又は、溶解及び還元して銑鉄を製造する竪型溶解炉の操業方法において、(x)コークスベッドの高さH(mm)を、下記式(1)の範囲に維持し、かつ、(y)CaO含有副原料の装入により、スラグ塩基度(%CaO)/(%SiO2)を、下記式(2)の範囲に維持し、(z)高C・低Sの高品質銑鉄を製造する。1.10・h≦H(mm)≦1.20・h・・・(1)、h:コークスベッドの標準高さ(mm)、1.00≦(%CaO)/(%SiO2)≦1.20・・・(2)、(%CaO):スラグ中のCaO量(質量%)、(%SiO2):スラグ中のSiO2量(質量%)

(もっと読む)

炭材内装塊成化物の製造方法

【課題】簡易かつ確実な手段により、粉状炭材を迅速かつ十分に軟化させて粉状鉄含有原料との均一な混合を実現し、設備コストを上昇させることなく、強度を確保しつつ生産性をさらに向上しうる炭材内装塊成化物の製造方法を提供する。

【解決手段】軟化溶融性を有する粉状炭材Aと加熱した粉状鉄含有原料Bとを酸素含有ガスGを流通しつつ混合して得られた加熱混合物Cを熱間成形して炭材内装塊成化物Dを製造する方法であって、操業の立上げ時においては、混合手段3には、先ず、500℃以上に加熱した粉状鉄含有原料Bのみを供給しておき、次いで、粉状炭材Aを少量ずつ供給して加熱混合物Cの温度が300℃以上に達してから酸素含有ガスGの供給を開始し、触媒燃焼を継続することにより加熱混合物Cの温度を300℃以上に維持しつつ、粉状炭材A、粉状鉄含有原料B、酸素含有ガスGの供給速度等を調整して目標とする定常時の操業条件に合わせ込む。

(もっと読む)

転炉製鋼法

【課題】製鋼用鉄源にCuを含有する鋼スクラップを多量に利用して転炉操業を行っている途上で、0.03質量%以下のCu含有量の低い溶鋼の溶製要求があっても、縦型スクラップ溶解炉及び転炉のそれまでの円滑な操業を継続可能とする。

【解決手段】高炉1を備えた一貫製鉄所の転炉で複数鋼種の溶鋼を溶製する際に、高炉からの通常の溶銑(高炉溶銑と称す)を2つの溶銑保持容器3へ分割して出銑する。その一つを待機させ、別の一つには、スクラップ溶解炉2で鉄源に含Cu鋼スクラップを溶解して得た溶銑(スクラップ溶銑と称す)を出銑して第1の合わせ湯を行う。次いでそのCu含有量を定量すると共に、引き続いての転炉での溶鋼の溶製において、溶鋼のCu含有量が許容範囲内に収まるように、前記第1の合わせ湯と前記待機させた高炉溶銑との混合重量比率を調整して第2の合わせ湯を行い、該第2の合わせ湯を製鋼用鉄源として転炉へ装入する。

(もっと読む)

溶融炉

【課題】固形バイオマス燃料のバイオマス成型体を効率よく燃焼させ、エネルギー効率がよく、安定して原料を融解できる、金属または非金属の溶融炉を提供する。

【解決手段】内部11にバイオマス成形体Aをベッド燃料体Bとして積み上げられる炉本体1を備え、該炉本体1の天井壁部12の中央位置に、原料Cを装入する筒状主シャフト2を立設し、さらに、該主シャフト2を中心とする前記天井壁部12上に、複数本のバイオマス成形体供給用の筒状副シャフト3を配設して、炉本体1の溶融帯に副シャフト3を通じてバイオマス成型体Aを直接に供給するように構成している。

(もっと読む)

溶融還元法を行うための方法および装置

高炉(1)あるいは還元アセンブリ(R1)からの送出ガスの少なくとも一部がガスタービンで熱的に使用され、このガスタービン(24)の排出ガスが蒸気を発生させるための排熱蒸気発生器(16)で利用される、溶融還元法を行うための方法および装置が提供される。送出ガスの残りの部分は、二酸化炭素分離装置(8)に供給され、その際に発生する排ガスが排熱蒸気発生器(16)に供給され、蒸気を追加で発生させるために燃焼される。本発明によって、排ガスの燃焼可能な部分が、蒸気発生器での熱的な使用のために供給され、その結果、送出ガスの熱的利用のエネルギーバランスが全体的に改善される。また送出ガスの追加部分が二酸化炭素分離装置(8)によって質的に改善され、それによって、冶金の利用のために供給される、価値の高い還元ガスが発生させられる。  (もっと読む)

(もっと読む)

竪型溶解炉の操業方法

【課題】竪型溶解炉内において、炉壁付着物の生成を抑制するとともに、付着物の成長を抑制して、炉況を安定化し、棚吊りの発生を抑制する。

【解決手段】高炉用コークスを配合した固体燃料を用い、羽口から送風し、鉄源を溶解、又は、溶解及び還元して銑鉄を製造する竪型溶解炉の操業方法において、(i-1)温度計を、羽口と羽口の間の上部炉壁内に、炉高方向に1個以上、高さを揃えて炉周方向に埋設して、炉周方向の炉壁温度を測定し、必要に応じ、(i-2)温度計を、炉頂部に配設して、炉頂温度を測定し、(ii-1)測定した炉壁温度に基づいて、炉壁付着物の生成・成長を判定し、(ii-2)判定結果に基づいて、操業条件を変更する。

(もっと読む)

竪型溶融炉の排ガス処理設備

【課題】竪型溶融炉の排ガスから、金属片、金属線、粗粒ダスト、プラスチック片等の異物を、初期の段階で、効率的に除去する機能を備える排ガス処理設備を提供する。

【解決手段】竪型溶融炉の排ガスに散水して除塵する除塵装置を備える排ガス処理設備において、上記除塵装置の排ガス流入側管路に、排ガス中に混入する異物を除去する異物除去装置を設けたことを特徴とする竪型溶融炉の排ガス処理設備。

(もっと読む)

シャフト型溶解炉および溶銑製造方法

【課題】送風空気を炉径方向に対して均一に供給することで、炉腹断面積当たりの炭材の燃焼・発熱状態を均一化させ、溶銑を高い生産性で製造することができるシャフト型溶解炉を提供する。

【解決手段】炉下部周方向において異なる箇所に設けられた複数の羽口は、少なくとも2種類の異なる羽口管挿入深さL(但し、炉壁内面と羽口管先端との間の水平方向距離)を有する羽口からなる。異なる羽口管挿入深さLを有する羽口から送風を行うので、送風空気を局部的な領域(例えば、炉壁寄り領域、炉中心部領域)に偏らせることなく、炉径方向に対して均一に供給することができる。このため、炉腹断面積当たりの炭材の燃焼・発熱状況を均一化させ、溶銑を高い生産性で製造することができる。

(もっと読む)

竪型スクラップ溶解炉を用いた溶銑製造方法

【課題】堅型スクラップ溶解炉を用いて鉄系スクラップを溶解し、溶銑を製造する方法において、操業条件を変更した際の操業変動を最小限に抑え、安定した操業を行いつつ、所望の品質の溶銑を製造する。

【解決手段】操業中に原燃料条件と送風条件を変更する際に、該操業条件の変更を、原燃料条件変更時刻tcと送風条件変更時刻tbが下記(1)式を満足するように実施する。

0.5×a<(tb−tc)<1.3×a …(1)

但し、tb:送風条件変更時刻(hr)、tc:原燃料条件変更時刻(hr)、a=α・V×ρs0.8/B02、ρs:原燃料条件変更時に炉内に存在しているスクラップの炉装入前の平均嵩密度(kg/m3)、V:羽口レベルから上の炉内原燃料充填層の体積(m3)、B02:原燃料条件変更時から送風条件変更時までの平均送風酸素量(Nm3/hr)

(もっと読む)

竪型溶解炉を用いた溶銑製造方法

【課題】安定した操業を行いつつ、溶銑を高い生産性で且つ低コストに製造する竪型溶解炉を用いた鉄含有ダスト/スラッジ塊成化物を原料とする溶銑の製造方法の提供。

【解決手段】炉頂部から鉄含有ダスト/スラッジ塊成化物とコークスを装入し、炉下部の複数の羽口2から熱風を吹き込み、コークスの燃焼熱で鉄含有ダスト/スラッジ塊成化物を溶解する方法であって、熱風に酸素を富化し、且つ炉内に装入する鉄含有ダスト/スラッジ塊成化物、コークスの1種以上を事前に乾燥処理又は予熱する。炉内での酸素の供給が適正化されることでコークスの燃焼と鉄含有ダスト/スラッジ塊成化物の溶解が炉全体で適切に生じ、しかも炉頂温度の低下が抑えられることで排ガス管内での腐食性ガスの結露やダストの炉内蓄積などが抑えられる。このため、炉頂温度の低下による操業上のトラブルを生じることなく、溶銑を高い生産性で且つ低コストに製造することができる。

(もっと読む)

1 - 20 / 44

[ Back to top ]