Fターム[4K013CE05]の内容

溶融状態での鋼の処理 (7,585) | 真空又は減圧による処理、そのための装置 (789) | 同時にガス処理を行うもの (168) | ガスが不活性ガスであるもの (62)

Fターム[4K013CE05]に分類される特許

1 - 20 / 62

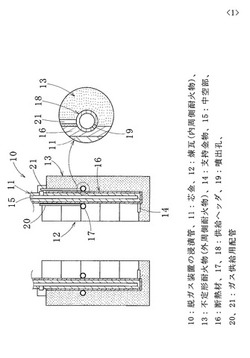

脱ガス装置の浸漬管

【課題】芯金の変形や、芯金を覆う耐火物の損傷を抑制し、寿命末期まで安定に長寿命化を図ることが可能な脱ガス装置の浸漬管を提供する。

【解決手段】筒状の芯金11の内周側と外周側に、それぞれ内周側耐火物12と外周側耐火物13が設けられた脱ガス装置の浸漬管10は、内周側耐火物12と芯金11との間、及び外周側耐火物13と芯金11との間のいずれか一方又は双方に、断熱材16が配置され、この断熱材16に向けてArガスを吹付ける供給ヘッダ17、18を有するので、寿命末期まで安定に長寿命化を図ることが可能である。

(もっと読む)

鋼製品を製造するためのフレキシブルな最小エネルギー利用アーク炉システムおよび方法

【課題】一定状態またはランダムな順序での一度限りの鋳造最終用途から連続鋳造最終用途まで、少なくとも非真空アーク再溶解鋼と、真空アーク再溶解鋼と、真空酸素脱炭非真空アーク再溶解鋼と、真空酸素脱炭真空アーク再溶解鋼とを製造するフレキシブルさを有する、アーク炉、取鍋冶金炉および真空脱ガス複合システムを提供する。

【解決手段】鋼製造システム10の溶銑接触構成要素の予熱による溶銑接触構成要素の熱損失低減およびアーク炉30内の持ち越しヒールの使用により、エネルギーの利用を最小限に抑える。システムの処理能力は、アーク炉30の溶解能力によってのみ制限される。

(もっと読む)

REM添加鋼の製造方法

【課題】REMの歩留を確保しつつ、ノズル閉塞性の向上やノズル溶損性の向上を図ることによって安定的に操業することができるようにする。

【解決手段】REM添加鋼の製造方法は、まず、REM=20〜40質量%、Ca=1〜5質量%、残部にSiを含み且つ5×Ca濃度(質量%)+5≦REM濃度(質量%)≦5×Ca濃度(質量%)+25を満たす組成で、さらに、1mm以下の粒度のものが25%未満、100μm以下の粒度のものが15%未満、平均粒度が500μm〜700μm、最大粒度が5mmとなるREM添加用ワイヤーを用意する。二次精錬処理にて、S≦0.0020質量%、O≦0.0030質量%、0.01≦Al≦0.07質量%になるよう溶鋼の成分調整を行った後、前記REM添加用ワイヤーを、0.05〜1kg/min/tonの添加速度で溶鋼に添加すると共に、REM添加時の攪拌動力密度を1〜20W/tonとして精錬を行う。

(もっと読む)

溶鋼の脱硫方法

【課題】溶鋼中Al濃度が低い場合やスラグ中CaO濃度が低い場合でも高Al濃度かつ高CaO濃度スラグを用いた脱硫と同等の脱硫力が得られ、かつ、Al濃度やCaO濃度が従来と同等の場合は従来以上に高い脱硫率が得られる脱硫方法を提案する。

【解決手段】取鍋内の溶鋼および溶鋼表面上のスラグを不活性ガスで撹拌する精錬処理に際し、溶鋼にLa,Ce,Ndなどの希土類金属を1種類以上添加した後にガス撹拌を行う脱硫方法であって、添加する希土類金属の添加量が0.2kg/ton以上0.9kg/ton以下であって、かつ、溶鋼脱硫処理後の溶鋼中Alの濃度[Al](質量%)と該溶鋼中の希土類元素の合計濃度[REM](質量%)との比[Al]/[REM]が1.2以上20以下となるように、REM添加前のAl添加量を調整する。

(もっと読む)

軸受材料及び軸受材料の製造方法

【課題】転動疲労寿命の長い軸受材料を提供すると共に、該軸受材料の製造方法を提供することを目的とする。

【解決手段】被検面積が3000mm2である場合に、(長さ×幅)1/2で算出される介在物平均径が3μm以上である酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり100個以下、前記介在物平均径が10μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の合計の個数が、1000mm2あたり2個以下で、且つ、前記介在物平均径が3μm以上の酸化物系非金属介在物及び硫化物含有酸化物系非金属介在物の全体の90%以上が、酸化マグネシウム濃度が5質量%以下である軸受材料は、転動疲労寿命が優れている。

(もっと読む)

圧延軸受鋼鋼材

【課題】転動疲労寿命に優れた圧延軸受鋼鋼材の提供。

【解決手段】O≦0.0010%及びS≦0.004のJIS G 4805(2008)に規定の高炭素クロム軸受鋼鋼材の化学組成を満たす鋼材で、該鋼材の長手方向縦断面において、超音波疲労試験の破壊起点である介在物径を極値統計処理して求めた危険体積144mm3中の予測最大介在物径√AREA≦45μm、破壊起点である介在物の平均のアスペクト比≦7であり、更に破壊起点の介在物が酸化物の場合には、平均組成における含有量がCaO:2.0〜20%、MgO:0〜20%及びSiO2:0〜10%で、かつ残部がAl2O3であって、特定の2元系、3元系及び4元系の酸化物のうちの何れかからなり、かつ、破壊起点の介在物が硫化物の場合には、平均組成における含有量がCaS:100%のCaSの1元系硫化物、又はCaS:1.0%以上、MgS:0〜20%で、かつ残部がMnSであって、特定の2元系又は3元系の硫化物からなる圧延軸受鋼鋼材。

(もっと読む)

溶鋼中Al濃度の制御方法

【課題】本発明は、上記課題を鑑み、Al濃度0.001%以上0.007%以下の領域にてよりAl濃度制御精度を向上させる精錬方法を提供する。

【解決手段】質量%で、C:0.001%以上0.3%以下、Si:0.01%以上0.7%以下、Mn:0.1%以上1.5%以下、Al:0.02%以上0.2%以下の溶鋼をRHで真空処理するに際し、真空槽内溶鋼表面に酸素ガスを上吹きすることで溶鋼中Al質量%を低減する処理において、溶鋼中Al質量%が0.015%未満の状態で上吹き酸素ガス中に不活性ガスを混合する。

(もっと読む)

溶鋼脱硫方法

【課題】脱硫材が溶鋼中に懸濁しているAl2O3と合体しても、脱硫効率が落ちない溶鋼の脱硫方法を提供する。

【解決手段】二次精錬設備で、脱硫の時間経過に従って、Al2O3の濃度を増加させた脱硫材を用いることを特徴とする溶鋼脱硫方法で、特に、脱硫開始から3〜5分まで、CaO:68質量%以上、かつ、Al2O3/CaO:0.11〜0.25、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用し、その後、CaO:51質量%以上、かつ、Al2O3/CaO:0.25〜0.67、MgO:0〜10質量%、SiO2:0〜5質量%、及び、その他不可避的に混入する成分を含む脱硫材を使用する。

(もっと読む)

溶鋼の高速脱硫脱窒方法

【課題】RH式真空脱ガス装置を用いた単一処理で短時間の脱硫剤吹き付けによって鋼中のS濃度およびN濃度を簡便に低減できる方法を提供する。

【解決手段】RH式真空脱ガス装置の真空槽内に設置した上吹きランスから、質量%で、Al濃度:0.005〜1.0%、S濃度:0.003%以下、O濃度:0.003%以下、およびN濃度:0.005%以下である溶鋼に脱硫剤を吹き付けて脱硫脱窒するに際し、前記脱硫剤として、希土類元素(REM)とCaOとの質量混合比(REM)/(CaO)が下記(1)式を満足するものを使用することを特徴とする溶鋼の高速脱硫脱窒方法。

0.02≦(REM)/(CaO)≦0.3 …(1)

(もっと読む)

穴広げ性に優れた高強度熱延鋼板及びその製造方法

【課題】高強度化を図りつつ穴広げ性に優れた熱延鋼板を提供する。

【解決手段】

質量%で、

S :≦0.005%、

Ti:0.05〜0.2%

を含有するとともに所定範囲の他の成分を含有する鋼板であって、そのミクロ組織がフェライト組織、ベイナイト組織又はこれらの混合組織からなり、圧延面と平行な{211}面のX線ランダム強度比が2.2以下であり、板幅方向を法線に持つ断面において、圧延方向の直線上に隣り合う他の介在物に対して50μm以下の間隔を空けて並んだ円相当径が3μm以上である介在物の集まりからなり、圧延方向長さが30μm以上の介在物群と、圧延方向の直線上に隣り合う他の介在物に対して50μm超の間隔を空け、円相当径が3μmであり、圧延方向長さが30μm以上に延伸されてなる介在物との断面1mm2当たりの圧延方向長さの総和が0.25mm以下であることを特徴とする。

(もっと読む)

低燐ステンレス鋼の製造方法

【課題】脱燐が困難なFe−Cr−Ni系ステンレス鋼を脱燐して最終的に0.02mass%以下の燐濃度に抑えることができるとともに、冷えたCr原料を投入する必要がなく、また、入手が容易な低品質(高P)の合金スクラップ原料を有効活用することができる技術を提供する。

【解決手段】2つの電気炉を用いて原料を溶解し、それらを合わせることで目的とする成分のステンレス鋼を製造する低燐ステンレス鋼の製造方法であって、第1の電気炉においては、少なくともFe、Cr、Niを含む鋼を溶解し、第2の電気炉においては、少なくともFeを含む鋼、あるいは少なくともFeおよびNiを含む鋼を溶解し、第2の電気炉にて溶解した溶鋼に酸素を吹き込むことによりPを酸化除去し、第1および第2の電気炉で溶解した鋼を合わせた後、P濃度を0.02mass%以下とする低燐ステンレス鋼の製造方法。

(もっと読む)

溶鋼の真空脱ガス方法、真空脱ガス装置および製造方法

【課題】真空脱ガス装置を用いた溶鋼の脱ガス処理に際して、処理中の脱ガス成分を精度よく推定し、脱ガス処理時間の短縮によるコストの削減を図る。

【解決手段】真空槽4の下部に設けられた浸漬管3を溶鋼6に浸漬して溶鋼6の真空脱ガス処理を行う方法であって、真空槽4に接続された排気系統7における、排ガス12中の排ガス成分の複数の時刻における排出速度を算出し、算出した複数の排出速度と該当時刻との関係を求め、この関係から溶鋼6中の目的成分の濃度を推定する工程を含む。算出した複数の排出速度と該当時刻の関係を関数で定め、この関数から求められる溶鋼6中の目的成分の濃度と時間との関係を用いて溶鋼6中の目的成分の濃度を推定する。

(もっと読む)

RH脱ガス精錬における溶鋼中炭素濃度の制御方法

【課題】 目標炭素濃度が0.07質量%以上である鋼種をRH真空脱ガス装置で精錬する際に、合金鉄や炭材の歩留りを操業条件に応じて正確に推定し、脱ガス精錬処理後の溶鋼中炭素濃度を精度良く目標値に調整する。

【解決手段】 RH真空脱ガス装置を用いて、目標炭素濃度が0.07質量%以上である鋼種を精錬する際に、脱ガス処理中に溶鋼に添加する、炭素を含有する副原料の歩留りを、過去の操業実績(S1)に基づいて銘柄毎に下記の(1)式の関数として求め(S2,S3)、求めた関数を用いて当該脱ガス精錬処理における副原料の添加量を決定し(S4,S5)、脱ガス処理後の溶鋼中炭素濃度を目標値の±5%の範囲内に制御する。

副原料歩留り=f(処理前溶鋼中炭素濃度、処理後目標炭素濃度、処理前溶鋼温度、処理前溶鋼中酸素濃度、処理後溶鋼中酸素濃度、処理中の真空槽内平均圧力、溶鋼環流量、環流用ガス流量、副原料添加量) …(1)

(もっと読む)

溶鋼の脱窒素方法

【課題】真空脱ガス処理装置を用いた脱ガス処理において、処理後の溶鋼における窒素濃度を25ppm以下に簡便に低減する鋼の溶製方法を提供する。

【解決手段】質量%で、C:0.002%以上0.4%以下、Mn:0.1%以上2%以下、Si:0.001%以上1%以下、S:0.0025%以下、Al:0.005%以上1%以下、N:0.007%以下、O:0.003%以下なる溶鋼を真空脱ガス処理装置にて脱ガス処理を行うに際し、溶鋼にLa,CeおよびNdからなる群から選ばれる一種または二種以上のランタノイドを添加し、脱ガス処理中のランタノイド濃度を合計で0.0005質量%以上とする。

(もっと読む)

含クロム溶鋼の減圧脱炭精錬方法

【課題】含クロム溶鋼の減圧精錬方法において、連続的に測定した溶鋼温度の情報を基に、溶鋼中[C]濃度を把握し、脱炭条件を制御することで、クロムの酸化損失を少なくする。

【解決手段】減圧下で含クロム溶鋼に酸素ガスと不活性ガスを吹き込んで脱炭精錬を行う方法において、減圧開始時から溶鋼温度を連続的に測定し、測定した溶鋼温度及び計算式を用いて、自然脱炭基、酸素脱炭基および拡散脱炭基の各期毎で精錬条件の制御を行うことにより、脱炭終了時の[C]濃度の予測精度を向上できるとともに、脱炭反応の進行状況を的確に把握することができ、かつ脱炭酸素効率を安定的に高位に保つことができる。

(もっと読む)

極低窒素鋼の精錬方法

【課題】脱炭・脱窒素法による精錬中または精錬終了後に炉蓋を取り外し且つ炉本体を傾け、溶鋼を開口部から出鋼する際に、大気中の窒素の吸収を確実に防ぎ、窒素含有量が極低レベルの溶鋼を提供できる極低窒素鋼の精錬方法を提供する。

【解決手段】ほぼ円筒形である鉄皮3a〜3cの内側に耐火物4が貼り付けられ、炉底2a側を内外に貫通する2重管羽口10、および上端に開口部6を有する炉本体2と、該炉本体12の開口部6を精錬時に閉塞し、且つ炉内5を減圧雰囲気にするための排気孔を有する炉蓋と、を備えた精錬炉1を用い、溶鋼M中の酸素、窒素、および炭素を除去する精錬中でのサンプリング時や精錬終了後の出鋼時において、炉蓋を炉本体から取り外し、該炉本体を開口部をほぼ水平向きに傾動させ、出鋼口側に炉本体を内外に貫通して設けた上部羽口と、炉本体の炉底側を内外に貫通する2重管羽口7とからArを吹き込む、極低窒素鋼の精錬方法。

(もっと読む)

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れていて異方性も少ないものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌し、Caの添加終了後から鋳造開始までの時間を10min以上〜60min以下にする。

(もっと読む)

大入熱時でのHAZ靱性に優れた低硫厚板鋼板の製造方法

【課題】溶接による大入熱時の状況下においても、非常にHAZ靱性が優れているものにする。

【解決手段】取鍋精錬においてスラグSの組成を所定の成分とした上で、スラグSの厚みを200mm以上400mm以下とする。スラグSの融点とスラグSの厚みとの関係を所定の式を満たすものとする。溶鋼2のAl濃度を0.01%以上に保った状態で15W/ton以上60W/ton以下で攪拌する。溶鋼2を昇温させる際の還流量を100ton/min以上200ton/min以下として10min以上攪拌する。Al投入量を0.5kg/ton以上2.0kg/ton以下とする。酸素吹き付け量を0.4Nm3/ton以上2.0Nm3/ton以下とする。昇温後は、還流量を100ton/min以上200ton/min以下として5min以上攪拌する。

(もっと読む)

耐疲労亀裂進展特性に優れた鋼材およびその製造方法

【課題】耐疲労亀裂進展特性に優れた鋼材の提供

【解決手段】 質量%で、C:0.01〜0.1%、Si:0.04〜0.6%、Mn:0.5〜2%、P:0.01%以下、S:0.003%以下、B:0.0007%を超え0.01%以下、Al:0.05%未満、N:0.007%以下およびO:0.003%以下を含有し、残部はFeおよび不純物からなり、下記(1)式から求められるBq値が0.003以下、下記(2)式から求められるCeq値が0.15〜0.35であり、かつ、表層から2mm以内の領域における酸化物数が5×104個以下である耐疲労亀裂進展特性に優れた鋼材。

ただし、上記式中の各元素記号は、各元素の含有量(質量%)を意味する。なお、各元素の含有量が不純物レベルの場合には0を代入するものとする。

(もっと読む)

溶融金属の真空精錬装置

【課題】真空蓋6の内部に中蓋9を設けた溶融金属の真空精錬装置において、中蓋9、特に合金材料投入用の開口部13へのスプラッシュの付着をより一層減少させた溶融金属の真空精錬装置を提供する。

【解決手段】溶融金属撹拌用のガスを吹き込む羽口を備えた炉体の炉口部に、真空排気装置に接続したダクト7と合金投入孔8とを有する真空蓋6を被せ、前記真空蓋6の内部に、前記合金投入孔8から投入された合金材料を通過させる開口部13を有する中蓋9を設けてなる溶融金属の真空精錬装置において、前記中蓋9の上面に、前記開口部13を囲む可撓性耐火材15を設け、前記可撓性耐火材15の上面を前記真空蓋6の内面に当接させたことを特徴とする。

(もっと読む)

1 - 20 / 62

[ Back to top ]