Fターム[4K014AB03]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加剤 (1,043) | 化合物 (812) | 酸化物 (583) | 生石灰(CaO) (320)

Fターム[4K014AB03]に分類される特許

201 - 220 / 320

脱硫剤

【課題】溶鋼の脱硫処理を効率よくかつ均一に行うことができ、さらに耐火物溶損の少ない溶鋼の脱硫剤およびその製造方法を提供する。

【解決手段】CaO、CaF2及びMgOの3成分を三角図の座標軸で示したとき、CaOが35〜55質量%、CaF2が25〜45質量%、MgOが7〜33質量%の範囲にあり、不純物含有量が10質量%以下である脱硫剤であり、CaO粒子表面にCaF2層が融着している脱硫剤であり、CaO粒子表面に融着しているCaF2層の厚みが0.1μm以上である脱硫剤。

(もっと読む)

溶銑の脱燐処理方法

【課題】低スラグ塩基度でありながら高い脱燐効率を得ることができとともに、スピッティングやダストの発生を抑制して鉄歩留まりの低下も抑えることができる溶銑の脱燐処理方法を提供する。

【解決手段】転炉型容器内の溶銑に対して、CaO源を主体とする精錬剤を添加し、上吹きランスから溶銑浴面に気体酸素の吹き付けを行う脱燐処理方法において、上吹きランスからの気体酸素の供給速度を1.5〜5.0Nm3/min/溶銑tonとするとともに、処理後のスラグ塩基度(%CaO/%SiO2)が1.0以上2.5未満となるように処理を行い、好ましくは、上吹きランスから粉粒状の固体酸素源を溶銑浴面に吹き付ける。

(もっと読む)

プラスチック含有精錬剤及び溶銑の脱燐処理方法

【課題】 転炉における精錬において熱源として或いは回収ガス量の増大のために使用しても、また、その精錬がたとえフッ素レス精錬であったとしても、プラスチックによる脱燐反応の阻害を効果的に防止し、溶銑及び溶鋼を効率的に脱燐処理することのできるプラスチック含有精錬剤を提供するともに、このプラスチック含有精錬剤を用いた溶銑の脱燐処理方法を提供する。

【解決手段】 本発明のプラスチック含有精錬剤は、プラスチックと砂鉄との混合物が、押出し成形されて製造される成形体からなることを特徴とする。その際に、前記砂鉄の粒径を125μm以下とすることが好ましい。また、本発明の溶銑の脱燐処理方法は、製鋼用転炉を用いた溶銑の脱燐処理において、前記プラスチック含有精錬剤を転炉内に投入することを特徴とする。

(もっと読む)

使用済触媒を利用したMo含有鋼の溶製方法

【課題】 石油の脱硫処理時に使用された使用済のMo含有触媒を用いて、効率的に且つ安価にMo含有鋼を溶製する方法を提供する。

【解決手段】 本発明による使用済触媒を利用したMo含有鋼の溶製方法は、石油の脱硫処理時に使用された使用済のMo含有触媒を溶銑中に溶解し、次いで、該溶銑に脱硫処理を施し、その後、この溶銑を転炉に装入して酸素吹錬を施し、該溶銑からMoを合金成分として含有する溶鋼を溶製することを特徴とする。また、溶銑の脱硫処理の前または後に、溶銑に対して更に脱燐処理を施すことも可能である。

(もっと読む)

脱珪スラグの冷却処理方法及び土木材料の製造方法

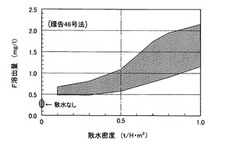

【課題】フッ素を含有する脱珪スラグを低コストに処理し、スラグ製品からのフッ素溶出を効果的に抑制する。

【解決手段】溶銑の脱珪処理において反応容器から排出された脱珪スラグを散水冷却する際に、脱珪スラグに0.5t/H・m2以下の散水密度で散水する。さらには、この条件で散水冷却された脱珪スラグを土木材料に加工する。散水密度を低くすることにより、高温のスラグ塊内部への水の流入が抑制されるために溶出性のフッ化物の生成が抑えられ、この結果、スラグ製品からのフッ素溶出量が効果的に低減する。

(もっと読む)

脱硫剤の製造方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする、環境に悪影響のない脱硫剤の製造方法を提供する。

【解決手段】 発明の脱硫剤の製造方法は、CaOを主成分とする粉状の石灰と、Al2 O3 及びSiO2 を主に含有し且つ予め溶融した後に固化した粉状の既溶融化物質と、を含有する脱硫剤の製造方法であって、前記粉状の石灰と前記粉状の既溶融化物質とを混合処理することを特徴とする。前記混合処理を、攪拌羽根を内蔵した高速攪拌混合機を用いて実施する、或いは、前記石灰と前記既溶融化物質とを同時に粉砕することにより行うことができる。

(もっと読む)

溶銑の脱燐処理方法

【課題】 溶銑保持容器内に保持された溶銑を脱燐処理する当たり、従来に比べて効率良く低燐溶銑を溶製することのできる方法を提供する。

【解決手段】 溶銑保持容器1内の溶銑5に、1孔以上のノズルを有する上吹きランス3を介して気体酸素を吹き付けるとともに、浴面下に石灰系脱燐精錬剤を搬送用ガスとともに吹き込んで脱燐処理する際に、溶銑の質量W、ランス高さh、上吹き酸素流量Q、前記ノズルの出口径de 、ノズルの鉛直方向に対する傾きξ、ノズルの出口での気体酸素の流速Ueから(1)式で求められる攪拌エネルギー(ε)が5〜50W/tであり、且つノズルから噴出する酸素噴流のうちで、該ノズルの中心軸線を延長したときに溶銑の静止浴面との交差する位置を前記搬送用ガスの溶銑浴面での吹き出し領域内とする噴流の比率が30%以上となるようにする。 ε=2.72×Q×de×Ue2×(cosξ)2/(W×h)…(1)

(もっと読む)

脱硫剤及び溶融鉄の脱硫処理方法

【課題】 比較的簡便に製造可能で、特にフッ素を含有しなくても高効率で溶融鉄の脱硫処理を可能にする脱硫剤を提供する。

【解決手段】 上記課題を解決するための脱硫剤は、CaOを主成分とする粉状の石灰と、Al2 O3 及びSiO2 を主に含有し且つ予め溶融した後に固化した固体粉状物質と、を含有することを特徴とする。この場合に、前記固体粉状物質と前記石灰との配合質量比(固体粉体物質の配合量(質量%)/石灰の配合量(質量%))を0.05以上1.0以下とする、前記固体粉状物質の平均粒子径を15μm以下とする、前記脱硫剤の塩基度(質量%CaO/質量%SiO2)を3.5以上とすることで、より一層脱硫効率が向上する。

(もっと読む)

高燐スラグの製造方法

【課題】 溶銑に対して燐の富化処理を実施することなく、通常の溶銑処理工程のなかで高濃度のP2 O5 を含有する高燐スラグを製造することのできる方法を提供する。

【解決手段】 転炉における溶銑の脱炭精錬によって発生した転炉スラグを80質量%以上含有する脱燐精錬剤を溶銑に添加するとともに酸素源を溶銑に供給して溶銑の脱燐処理を行い、溶銑中の燐を前記脱燐精錬剤に吸収させることにより、スラグ中のP2 O5 の濃度が5質量%以上である高燐を得る。

(もっと読む)

転炉型精錬炉における溶銑の脱燐処理方法

【課題】 転炉型精錬炉において溶銑を脱燐処理するに当たり、大型の重量スクラップを含めて多量のスクラップの溶解を可能とする、溶銑の脱燐処理方法を提供する。

【解決手段】 上底吹き機能を有する転炉型精錬炉4を用いて、スクラップ18を溶解しながら溶銑2の脱燐処理を行うに際し、前記精錬炉で連続して行われる脱燐処理のうちで、スクラップ配合比率が10%以上である脱燐処理を1チャージ目として脱燐処理を実施し、この脱燐処理後に未溶解のスクラップを溶銑の一部及びスラグ3とともに前記精錬炉内に残したまま溶銑を出湯し、次いで、2チャージ目として溶銑のみを前記精錬炉に装入してこの溶銑に脱燐処理を施し、この脱燐処理後、溶銑を出湯した後にスラグを前記精錬炉から排出し、このスラグの排出後に、再度、前記1チャージ目及び前記2チャージ目と同様の脱燐処理を繰り返し実施する。

(もっと読む)

溶銑の脱燐処理方法

【課題】耐火物容器内の溶銑を脱燐処理するに際して、蛍石やソーダ灰を使用することなく、これらを使用した場合と同程度もしくはそれ以上に脱燐を促進し得る溶銑の脱燐処理方法を提供する。

【解決手段】(1) 耐火物容器内の溶銑を脱燐処理するに際し、この溶銑に酸素源およびCaO 系精錬剤を添加すると共に、Li2O源を添加し、脱燐処理終了後のスラグ中Li2O濃度を0.1 〜5.0 質量%に調整すると共に、脱燐処理終了後のスラグ塩基度を1.5 〜3.5 に制御することを特徴とする溶銑の脱燐処理方法、(2) 前記溶銑の脱燐処理方法においてLi2O源を脱燐処理中に連続添加あるいは分割添加するもの。

(もっと読む)

含クロム溶鉄の脱硫方法

【課題】高濃度のクロムを含有する鋼を製造する場合でも、処理後のスラグが資源化しやすいフラックスを用いて効率良く脱硫を行い、低硫黄濃度の含クロム鋼を安定して製造する方法を提供する。

【解決手段】クロムを10質量%以上、炭素を2.5質量%以上含有する含クロム溶鉄を脱硫精錬するに際し、(1)式を満足するように溶鉄中炭素濃度C(質量%)を調整する第1の工程と、脱硫精錬後のスラグ中SiO2濃度が10質量%未満となるように脱硫前精錬炉からのスラグ混入量を抑制して取鍋に出湯する第2の工程と、F濃度が1質量%以下の脱硫フラックスを使用して取鍋内で脱硫する第3の工程を有する。

C≧0.11×CR+15000/(T+273)−6.16 (1)

(もっと読む)

精錬用上吹きランス及び精錬用上吹きランスの破孔検知方法

【課題】 酸素含有ガスの供給経路と酸化鉄の供給経路とが分離された上吹きランスにおいて、酸化鉄との接触などによる損耗によって酸化鉄供給経路を形成する鋼管に破孔が生じても、酸素含有ガス供給経路への酸化鉄の混入を防止することのできる精錬用上吹きランスを提供する。

【解決手段】 上記課題は、酸化鉄を搬送用ガスとともに供給するための酸化鉄供給経路(最内管8の内部)と、この酸化鉄供給経路の周囲に設けられた、空気、還元性ガス、炭酸ガス、非酸化性ガス、希ガスのうちの何れか1種または2種以上のガスが存在する緩衝空間(内管7と最内管8との間隙)と、この緩衝空間の周囲に設けられた酸素含有ガスを供給するための酸素含有ガス供給経路(中管6と内管7との間隙)と、を備える上吹きランス1によって解決される。

(もっと読む)

スラグからのフッ素溶出防止方法

【課題】フッ素を含有する転炉スラグを用いて高強度な水和硬化体を製造するとともに、この水和硬化体を再粉砕及び整粒して路盤材等として使用する場合におけるフッ素の溶出を安価かつ確実に抑制する。

【解決手段】フッ素を含む転炉スラグ83%以上と、17%以下の潜在水硬性を有するSiO2含有物質とからなる混合物に、消石灰、生石灰又はセメントから選ばれた1種以上と、水とを加えてから混練する際に、パラメータS=W(CaO)+0.13W(2CaO・SiO2)−0.22W(F)−15.4の値を60以上130以下とすることにより、スラグからのフッ素の溶出を防止する。

(もっと読む)

溶銑の予備処理方法

【課題】本発明は、現状よりコストをかけないで、且つ予備処理での溶銑の温度をあまり低下させずに、転炉におけるスクラップの使用量を高めることの可能な溶銑予備処理方法を提供することを目的としている。

【解決手段】 処理容器に保持した溶銑中に、インジェクションランスを浸漬し、該ランスを介して酸化剤と石灰系造滓剤を、処理の開始当初より終了まで連続的に吹き込み、該溶銑から脱珪及び脱燐を行う溶銑の予備処理方法を改良した。改良後の方法は、処理開始当初は、気体酸素だけを吹き込み、溶銑のSi濃度が0.1質量%まで低下した後に、前記気体酸素に加え、固体酸化剤及び生石灰を吹き込むと同時に、前記処理容器の上方空間に別途設けた上吹きランスを介して、該溶銑の浴面上に気体酸素を吹き付けるものである。

(もっと読む)

ステンレス溶銑の製造方法

【課題】 電気炉での操業負荷を軽減し、スラグ発生量を低減してその確実な有効利用を可能にする効率的なステンレス溶銑の製造方法を提供する。

【解決手段】 電気炉でステンレス原料を溶解して溶湯にし、電気炉生成スラグの組成を塩基度が1.0〜1.5、(F)≦0.40重量%にし、溶湯と電気炉生成スラグとを取鍋に出銑し、電気炉生成スラグを除滓する(a1〜a3)。除滓後に溶湯を炉外脱硫処理し、Cr=9〜22重量%、S<0.015重量%を含むステンレス溶銑にする(a5)。炉外脱硫には、石灰(CaO)または(CaO)≧35重量%、(F)≦1.5重量%を含む石灰系脱硫剤を使用する。スラグ処理した(a4)電気炉生成スラグおよび炉外脱硫生成スラグは、リサイクル用途に有効利用される。

(もっと読む)

溶銑の脱硫処理方法

【課題】 CaO系脱硫剤を用いた溶銑の脱硫処理において回収されるCaO系の集塵ダストを、溶銑の脱硫剤として再利用する場合に、高い脱硫効率で安定して脱硫処理する。

【解決手段】 CaO系脱硫剤を用いた溶銑の脱硫処理時に回収された集塵ダストを脱硫剤の一部として再利用して溶銑を脱硫処理するに際し、前記集塵ダストの脱硫剤中の配合量を90質量%以下、好ましくは20〜80質量%とした脱硫剤を用いて脱硫処理する。このようにすることで、微粉である集塵ダストの飛散が抑えられ、且つ、溶鉄/脱硫剤間の反応界面積が大きい集塵ダストによる脱硫反応効率の向上が発現し、脱硫剤の全量を新規原料の脱硫剤とした場合と同等或いはそれ以上の脱硫効率で、安定して溶銑を脱硫処理することが可能となる。

(もっと読む)

溶銑の脱硫方法

【課題】本発明は、既存の上添加設備を用いても、従来の上添加方法と同程度の脱硫効率を発揮する溶銑への脱硫剤の投入方法を提供することを目的としている。

【解決手段】機械撹拌手段を備えた溶銑鍋に保持した溶銑の浴面上に、該溶銑鍋の上方に配置したホッパーからシュートを介して脱硫剤を添加し、該溶銑を撹拌して脱硫処理する方法を改良した。その方法は、前記脱硫処理の開始当初より予定量の添加が終了するまでの間、前記脱硫剤を0.4〜1.5kg/steel−t/minの範囲の一定速度で連続的に添加するものである。

(もっと読む)

溶銑の脱珪・脱燐処理方法

【課題】 溶銑を酸化鉄及び酸素ガスを用いて、脱珪処理した後に脱燐処理するに際して、処理終了時の溶銑温度を従来に比べて高い水準に維持することのできる溶銑の脱珪・脱燐処理方法を提供することである。

【解決手段】 処理容器内の溶銑5を酸化鉄及び酸素ガスを用いて脱珪処理した後に脱燐処理する溶銑の脱珪・脱燐処理方法において、先ず、酸素ガスを上吹きすることなく、酸化鉄及び酸素ガスを溶銑中に吹き込んで処理を開始し、次いで、該処理中に計測される排ガスのCO2 ガス濃度の立ち上がりが検知された以降、酸素ガスを溶銑中に吹き込むことなく、酸素ガスを上吹きするとともに不活性ガスを搬送用ガスとしてCaO系脱燐精錬剤及び酸化鉄を溶銑中に吹き込んで処理する。

(もっと読む)

擬似溶銑の製造方法

【課題】脱硫効率を高位に安定させることができ、しかも製造する各種製品に適した脱硫処理を行って擬似溶銑を製造できる擬似溶銑の製造方法を提供する。

【解決手段】電気加熱装置が設けられた処理炉10に装入され一旦貯留された溶銑の温度制御を行う溶銑保持工程と、最終的に成分調整された溶銑を精錬炉11に装入して脱炭処理を行う脱炭精錬工程との間に、溶銑の脱硫処理を行う脱硫処理工程を設け、溶銑保持工程と脱硫処理工程により溶銑から成分調整された溶銑を製造する。

(もっと読む)

201 - 220 / 320

[ Back to top ]