Fターム[4K014AD04]の内容

銑鉄の精製;鋳鉄の製造;転炉法以外の製鋼 (4,082) | 処理、添加装置 (629) | 混銑車 (179) | 炉体 (24) | 内張 (24)

Fターム[4K014AD04]に分類される特許

1 - 20 / 24

混銑車用耐火物およびそれを用いた混銑車

【課題】多量の気体酸素を使用した溶銑予備処理に対しても耐用性の高い混銑車用耐火物およびそれを用いた混銑車を提供することにある。

【解決手段】混銑車の炉口周辺および天井部の少なくとも一方に、マグネシアスピネル(MgO・Al2O3)と黒鉛とを主成分とする煉瓦を使用したことを特徴とする混銑車用耐火物である。

(もっと読む)

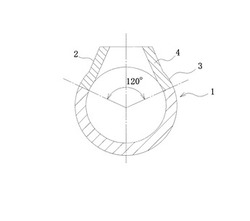

混銑車用耐火物およびそれを用いた混銑車

【課題】多量の気体酸素を使用した溶銑予備処理に対しても耐用性の高い混銑車用耐火物およびそれを用いた混銑車を提供する。

【解決手段】混銑車1の炉口2の周辺および天井部3の少なくとも一方に、マグネシア(MgO)単体とマグネシアスピネル(MgO・Al2O3)と黒鉛とを主成分とする煉瓦4を使用した、混銑車用耐火物および混銑車である。さらに、混銑車用耐火物はマグネシアスピネルの比率は5重量%〜50重量%の範囲内で、黒鉛の比率は1重量%〜30重量%の範囲内とし、アルミナ単体(Al2O3)を含み、アルミナ単体の比率を所定の範囲とした。

(もっと読む)

混銑車の不定形耐火物施工用中子

【課題】混銑車への搬入、搬出、分解、組み立てが容易であり、それにかかる工数を削減できる不定形耐火物施工用の中子を提案する。

【解決手段】周方向に沿う端縁、長手方向に沿う端縁をそれぞれ相互に連係させ、混銑車の内側に敷設された永久煉瓦層1bとの相互間に、不定形耐火物の充填空間Mを形成する複数の中子パネル2を備えた混銑車の不定形耐火物施工用中子において、該中子を、中子パネル2と、該中子パネル2を支持する支持フレーム3とで構成する。そして、そのうちの支持フレーム3については、混銑車の内側でその周りに沿って周回し、かつ、該混銑車の長手方向に沿い間隔をおいて配列された複数の環状体3aと、これら環状体3aの周りに沿い間隔をおいて配置される少なくとも1本の棒状体3bからなるものとする。

(もっと読む)

溶銑搬送容器の内張り耐火物の補修方法

【課題】溶銑搬送容器の内張り耐火物を、熱間で迅速かつ、的確に補修できる方法を提案する。

【解決手段】溶銑の払い出しを終えた溶銑搬送容器の内部に補修材4を投入することによって、内張り耐火物2の損傷部分を補修する方法において、前記溶銑搬送容器の保有熱により、前記補修材4の軟化、流動化を促し、次いで、前記内張り耐火物2の損傷部分に該補修材4を流し込むことによって補修層5を形成する。

(もっと読む)

混銑車における耐火物の残厚測定方法

【課題】混銑車の内部に施工した耐火物の残厚を非常に簡単に測定することができる。

【解決手段】測定範囲X内の任意の箇所に第1穿孔15を形成する。第1穿孔15の軸線に対して±6°を超えない範囲で第1穿孔15から径方向に離れた別の箇所に第2穿孔16を形成する。第1穿孔15から径方向とは直行する方向に離れた別の箇所に第3穿孔17を形成する。第2穿孔16から径方向とは直行する方向に離れ且つ第3穿孔17の移動量に合わせた別の箇所に第4穿孔18を形成する。第1穿孔15〜第4穿孔18のそれぞれに棒部材10a〜10dを差し込む。第1棒部材10aと第2棒部材10bとに第1治具11aを設置する。第3棒部材10cと第4棒部材10dとに第2治具11bを設置する。第1治具11aと第2治具11bとを連結材12で結ぶ。連結材12から耐火物9までの距離を測定して、測定範囲X内の耐火物9の残厚を求める。

(もっと読む)

製鉄用容器の耐火物ライニング構造

【課題】 製鉄用容器のワーク耐火物層の損傷を軽減し、ワーク耐火物層の耐用回数を格段に向上させることのできる、製鉄用容器の耐火物ライニング構造を提供する。

【解決手段】 本発明の耐火物ライニング構造は、溶銑または溶鋼を保持し、保持した溶銑または溶鋼を搬送する或いは保持した溶銑または溶鋼に精錬処理を実施するための製鉄用容器の耐火物ライニング構造であって、製鉄用容器の外側から、鉄皮4、永久耐火物層5、ワーク耐火物層6をこの順に有し、前記ワーク耐火物層は、耐火物の圧縮強度σC(MPa)、熱膨張係数α(1/K)、静的弾性率E(MPa)及びポアソン比ν(−)と、ワーク耐火物層の使用温度と室温との温度差ΔT(K)とが、下記の(1)式の関係を満足する材質の耐火物からなる。

0.7≧(1/σC)×[α×E×ΔT/(1−ν)] …(1)

(もっと読む)

絞り部を有する精錬容器の耐火物施工構造

【課題】 絞り部を有する精錬容器の耐火物施工構造において、施工に費やす費用を増大させることなく、機械的要因による耐火物の損傷を軽減することのできる耐火物施工構造を提供する。

【解決手段】 本発明の絞り部を有する精錬容器の耐火物施工構造は、容器の外側から、少なくとも、鉄皮2、永久耐火物3、ワーク耐火物4の3層をこの順に有する精錬容器1の耐火物施工構造であって、ワーク耐火物4として黒鉛を含有する成形煉瓦を使用し、当該成形煉瓦を積み上げていく際に、少なくとも精錬容器の絞り部においては、前記成形煉瓦を、当該成形煉瓦の動的弾性率の高位な面が精錬容器の円周方向を向くように施工する。

(もっと読む)

耐火物厚み測定方法及び装置

【課題】炉体内面に施された耐火物の残厚を、簡便に高精度に測定する方法を提供する。

【解決手段】鉄皮6内面に耐火物7が施された停機中の炉体5内部から、耐火物厚みtを測定する耐火物厚み測定方法で、炉体5内部の耐火物7表面に沿って高速中性子線源2と中性子検出器3を配置し、高速中性子線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子検出器3の背面に配置した金属板4の間で多重反射されて耐火物7中で熱中性子に変化する一方、照射した高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を中性子検出器3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量を比較演算することにより耐火物厚みtを求める。

(もっと読む)

溶銑用保持炉

【課題】スラグが持ち込まれる環境でもスラグに損耗を助長されない、十分に長い寿命を持つ溶銑用保持炉を提供する。

【解決手段】電鋳煉瓦5を内張り耐火物4として使用したこと、さらには出銑口1および出滓口1の何れか一方もしくは両方の内張り耐火物4として前記電鋳煉瓦5を使用した溶銑用保持炉。前記電鋳煉瓦5は、剥落回数2以上の体スポーリング性を有すること、さらには、α、β−アルミナ質のものであることが好ましい。

(もっと読む)

混銑車の耐火物ライニング構造

【課題】 混銑車の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができ、且つ、ワーク耐火物層の膨張・収縮の影響を軽減することができ、長期間にわたって断熱効果を十分に発揮することのできる耐火物ライニング構造を提供する。

【解決手段】 本発明の混銑車の耐火物ライニング構造は、混銑車炉体2の外側から、鉄皮3、永久耐火物層4、ワーク耐火物層5をこの順に有し、混銑車炉体の天井部から少なくともスラグライン部までの範囲は、鉄皮と永久耐火物層との間に、断熱材の熱伝導率を断熱材の施工厚みで除算した値である熱通過率が20W/(m2・K)以下となるように、熱伝導率及び施工厚みを規定した断熱材6が配置され、且つ、断熱材が施工された部位のワーク耐火物層は、目地が混銑車炉体の周方向に貫通し、この貫通した目地が直胴部2aの長手方向の1000mmあたりに0.9本以上存在する、成形煉瓦からなる煉瓦積み構造であることを特徴とする。

(もっと読む)

製鉄用容器の耐火物ライニング構造

【課題】 製鉄用容器の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができるとともに、長期間にわたって断熱効果を十分に発揮することのできる耐火物ライニング構造を提供する。

【解決手段】 溶鉱炉から出湯される溶銑を受銑して保持し、保持した溶銑を搬送する或いは保持した溶銑に精錬処理を実施するための製鉄用容器1の耐火物ライニング構造であって、製鉄用容器の外側から、鉄皮2、永久耐火物層3、ワーク耐火物層4をこの順に有し、前記鉄皮と前記永久耐火物層との間に、圧縮強度が製鉄用容器に溶銑を保持したときに生じる静鉄圧値以上の値である断熱材5が配置されている。

(もっと読む)

耐火物寿命予測方法、及び耐火物残厚推定方法

【課題】ウェア耐火物の寿命を容易にかつ精度よく予測可能な耐火物寿命予測方法の提供。

【解決手段】真空脱ガス炉1を構成するウェア耐火物21とパーマネント耐火物20との間に熱電対31を設置し、熱電対31で測定したウェア背面温度とウェア耐火物21の残厚との関係を表す温度残厚関係データをデータベースとして構築し、さらに、ウェア背面温度とチャージ回数との温度チャージ回数関係データを更新しながら構築し、温度残厚関係データと温度チャージ回数関係データとに基づいて、ウェア耐火物21が寿命の残厚となるウェア背面温度に達するチャージ回数を予測する。

(もっと読む)

製鉄用容器の耐火物ライニング構造

【課題】 高炉から出湯される溶銑を受銑して保持し、保持した溶銑を搬送する或いは保持した溶銑に精錬処理を実施するための製鉄用容器の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができるとともに、長期間にわたって断熱効果を十分に発揮することのできる、製鉄用容器の耐火物ライニング構造を提供する。

【解決手段】 本発明に係る製鉄用容器の耐火物ライニング構造は、高炉から出湯される溶銑を受銑して保持し、保持した溶銑を搬送する或いは保持した溶銑に精錬処理を実施するための製鉄用容器1の耐火物ライニング構造であって、製鉄用容器の外側から、鉄皮2、永久耐火物層3、ワーク耐火物層4をこの順に有し、製鉄用容器の側壁部位においては、前記永久耐火物層は、厚みが30mm以上65mm以下の成形煉瓦の2層以上の煉瓦層からなり、且つ、前記鉄皮と前記永久耐火物層との間に、断熱材5を有することを特徴とする。

(もっと読む)

混銑車の耐火物ライニング構造

【課題】 混銑車の耐火物ライニング構造において、施工が容易であって施工工数を抑えることができ、且つ、ワーク耐火物層の膨張・収縮の影響を軽減することができ、長期間にわたって断熱効果を十分に発揮することのできる耐火物ライニング構造を提供する。

【解決手段】 本発明の混銑車の耐火物ライニング構造は、混銑車炉体1の外側から、鉄皮3、永久耐火物層4、ワーク耐火物層5をこの順に有し、鉄皮と永久耐火物層との間に、断熱材の熱伝導率を断熱材の施工厚みで除算した値である熱通過率が20W/m2・K以下となるように、熱伝導率及び施工厚みを規定した断熱材6が配置され、且つ、混銑車炉体の直胴部2aの少なくとも溶銑浴部位のワーク耐火物層は、目地が混銑車炉体の周方向に貫通し、この貫通した目地が前記直胴部の長手方向の1000mmあたりに0.9本以上存在する、成形煉瓦からなる煉瓦積み構造であることを特徴とする。

(もっと読む)

不焼成アルミナ−マグネシア−カーボン質れんが

【課題】 高耐用で、かつ、従来品よりも軽量な不焼成アルミナ−マグネシア−カーボン質れんがを提供する。

【解決手段】 アルミナ質原料に代えて、Al2O3:60〜90重量%、MgO:3〜30重量%、CaO:3〜20重量%、その他2重量%以下で、かさ比重が3.10〜3.60であるカルシア−マグネシア−アルミナ骨材を添加した不焼成アルミナ−マグネシア−カーボン質れんがであること。

(もっと読む)

溶鉄容器の耐火物の管理方法

【課題】溶鉄容器からの溶鉄の漏出を確実に防止することができると共に、計画的に溶鉄容器の耐火物の管理ができて当該耐火物を出来る限り限界まで使用することができるようにする。

【解決手段】溶鉄容器の使用する前に監視部位、溶損因子を決定し、単位量の溶損因子を付与したときの監視部位の溶損量を求めると共に、監視部位の1チャージ当たりの溶損量を求める。耐火物の厚みによる終点判定基準を定める。溶鉄容器の使用中においては、実測した耐火物の残厚が推定した耐火物の残厚よりも小さい場合、その差分に応じて補修を行う。実測した耐火物の残厚が推定した耐火物の残厚よりも大きい場合、溶鉄容器の予定使用回数の見直しを行う。次のチャージおける使用回数が予定使用回数よりも大きい場合、溶鉄容器を修理に出す。次のチャージにおける使用回数が予定使用回数よりも小さい場合は、溶鉄容器を次のチャージにも使用する。

(もっと読む)

炉の逆傾斜ライニング構造

【課題】炉の直胴部の一部又は全部の内張れんがを逆傾斜積みにすることにより、築炉中のれんがのずれや抜け落ちを防止し、築炉の容易化及び施工時間の短縮化を可能とする炉の逆傾斜ライニング構造を提供する。

【解決手段】炉の逆傾斜ライニング構造は、直胴部6の第1内張れんが6aの第1厚み方向中心軸が、直胴部6の鉄皮面1a上にあって炉底4から炉口8に向かい鉄皮面1aに沿って高さ方向に向かう第1高さ方向軸と鉄皮面1aに対して垂直な垂直方向軸との間に位置するように、第1内張れんが6aを積み上げた構成である。

(もっと読む)

トピードカー内部の耐火物ライニングの溶損度合いの判定方法

【課題】容易に実施が可能であり、従来以上に確実にトピードカーの耐火物ライニングの厚さを検知して、耐火物ライニングの溶損度合いを判定できる、トピードカー内部の耐火物ライニングの溶損度合いの判定方法を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの厚さの判定方法であって、トピードカー内に溶銑を充填してからt1(時間)後、t2(時間)後(ただしt1<t2)にトピードカーの外壁温度T1(℃)、T2(℃)を測定し、該T1(℃)、T2(℃)の平均値であるT(℃)と、外壁温度の時間変化δT(℃/時間)=(T2−T1)/(t2−t1)の絶対値である|δT|(℃/時間)が、それぞれ所定の値以下の場合を、トピードカー内部の耐火物ライニングの厚さが所定値以上であると判定することを特徴とするトピードカー内部の耐火物ライニングの溶損度合いの判定方法を用いる。

(もっと読む)

耐火物ライニング残存厚さ判定方法および装置

【課題】容易に実施が可能であり、従来以上に確実にトピードカー内部の耐火物ライニングの残存厚さを判定できる耐火物ライニング残存厚さ判定方法および装置を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの残存厚さを判定する耐火物ライニング残存厚さ判定方法であって、トピードカー内の溶銑排出タイミングの前後(排出前t1(分)、排出後t2(分))でそれぞれ測定したトピードカー外壁温度(T1(℃)、T2(℃))に基いて、前記耐火物ライニングの残存厚さを判定する。

(もっと読む)

混銑車炉体の耐火物ライニング層厚みの判定方法

【課題】 使用中の混銑車において、混銑車炉体の耐火物ライニング層の厚みが基準値以上か否かを確実に検知することのできる判定方法を提供する。

【解決手段】 収容していた溶銑を混銑車炉体から排出した後、該混銑車炉体の鉄皮表面温度を、前記排出から時間t1 (分)だけ経過した時点及び時間t2 (分)だけ経過した時点で測定し、時間t1 だけ経過した時点で測定した表面温度T1 (℃)と、時間t2 だけ経過した時点で測定した表面温度T2 (℃)と、時間t1 (分)と、時間t2 (分)とから、下記の(1)式によって算出される鉄皮表面温度の時間変化δTの絶対値が0.8℃/分以下であるときに前記混銑車炉体の耐火物ライニング層の厚みが所定値以上であると判定する。

δT=−(T2−T1)/(t2−t1)…(1)

(もっと読む)

1 - 20 / 24

[ Back to top ]