Fターム[4K027AC87]の内容

溶融金属による被覆 (10,875) | メッキ被膜の形成 (2,216) | 被膜凝固後に行う処理 (923) | その他の物理的なもの (178) | 圧延、延伸、矯正 (121)

Fターム[4K027AC87]に分類される特許

81 - 100 / 121

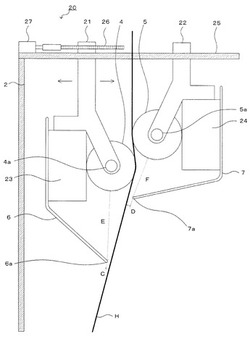

フラックスメッキ装置

【課題】表面にフラックスを塗布した鋼板を溶融金属内に浸漬し,メッキ膜を被覆するフラックスメッキ装置において,鋼板表面上の酸化膜を除去後に鋼板表面に残存するフラックスを軽減し,メッキ膜を被覆した鋼板の品質を向上することを目的とする。

【解決手段】ポットロール3と矯正ロール4の間に設けられた剥離板6を用いて,鋼板Hの表面に付着したフラックス11を除去する。剥離板6は矯正ロール4に一体化されている。剥離板6は水平方向に移動する矯正ロール4と一体に移動するため,矯正ロール4の位置や鋼板Hの位置が変動しても,鋼板Hと剥離板6との間の距離を一定に保つことができ,常に鋼板Hと剥離板6の剥離部6aとの間の距離を最適な長さにして,適切に鋼板Hの表面に付着したフラックス11を除去できる。

(もっと読む)

耐食性および加工性に優れた溶融Zn−Al合金めっき鋼板及びその製造方法

【課題】耐食性および加工性に優れ、さらにめっき外観、スポット溶接性にも優れた溶融Zn−Al系合金めっき鋼板およびその製造方法を提供する。

【解決手段】めっき層が平均で、質量%で、Al:25〜70%、Mg:0.5〜5%、Si:0.1〜5%、Sr:0.005×(Si%)〜0.05×(Si%)%を含み、あるいはさらにCr:0.02〜2%、Ni:0.02〜2%を含有し、残部Znおよび不可避的不純物からなるめっき層組成となるように、組成を調整しためっき浴に、鋼板を浸漬したのち、該めっき浴から引き上げて、350℃までの冷却速度が10〜100℃/sとなるように却し、鋼板表面に溶融Zn−Al系合金めっき層を形成する。さらに圧下率:0.5〜5%の調質圧延、および150〜350℃の温度範囲で過時効処理を施してもよい。これにより、耐食性および加工性、さらにめっき外観、スポット溶接性に優れた溶融Zn−Al系合金めっき鋼板となる。

(もっと読む)

加工性、パウダリング性、摺動性の良好な合金化溶融亜鉛メッキ鋼板の製造方法

【課題】ゼンジマー法や無酸化炉方式に比べて加工性が良好で更にパウダリング性や摺動性も良好な合金化溶融亜鉛メッキ鋼板の製造方法を提供すること。

【解決手段】質量%で、C:0.01〜0.12%、Mn:0.05〜0.6%、Si:0.002〜0.1%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜0.1%、N:0.01%以下を含み、残部Fe及び不可避的不純物から成る鋼片を熱延、酸洗、冷延後、650〜900℃にて焼鈍し、250〜450℃まで冷却して120秒以上保持後室温まで冷却後酸洗し、調質圧延をかけずに、Ni又はNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後メッキ浴中で亜鉛メッキし、ワイピング後20℃/秒以上の昇温速度で460〜550℃まで加熱し、均熱時間をとらないか、5秒未満の均熱保持の後、3℃/秒以上で冷却し、最終の調質圧延を0.4〜2%の伸び率でかける。

(もっと読む)

焼付硬化性に優れた溶融亜鉛めっき鋼板の製造方法

【課題】プレス成形性に優れ、かつ安定してBH量:30MPa以上の高い焼付硬化性を有する溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.0008〜0.0025%、Nb:0.008〜0.020%を含み、Si、Mn、P、S、Al、Bの適正範囲に調整するとともに、Excess C量(%)(=C−(12/93)Nb)が−0.0005%以上となるようにC、Nbを含有する鋼素材に、熱間圧延、酸洗、冷間圧延を施し、ついで連続溶融亜鉛めっきラインで、再結晶焼鈍処理と、さらに溶融亜鉛めっき処理を施し、溶融亜鉛めっき鋼板とする。鋼素材あるいは熱延板あるいは冷延板のC、Nb分析値に基づいて算出されたExcess C量に基づき、再結晶焼鈍処理における焼鈍温度を、Excess C量が0%超えの場合には800℃以上850℃未満、Excess C量が−0.0005%以上0%以下の場合には850℃以上Ac3変態点未満とし、焼鈍後、5℃/s以上の平均冷却速度で750℃以下の温度まで冷却する。

(もっと読む)

金属材料製造方法及び装置

【課題】金属板の表面にロウ材層を一体化した金属材料を簡略な設備で高能率に製造でき、且つ、広幅の金属板に対しても幅方向に高い厚み精度のロウ材層を形成できるようにする。

【解決手段】金属板1を繰出す巻戻機2と、巻戻機2から横方向に繰出した金属板1をU字状の垂下部16を形成して搬送する案内部17と、内部に溶融ロウ材7を収容して金属板1の垂下部16を浸漬させることにより金属板1表面に溶融ロウ材7を塗布する溶融ロウ材塗布装置4と、溶融ロウ材塗布装置4によって表面に溶融ロウ材7が塗布された金属板1を冷却してロウ材固化膜を形成する冷却手段5と、冷却手段5によりロウ材固化膜が形成された金属板1を圧下することにより金属板1の表面に平坦面のロウ材層が形成された金属材料22を得る圧下装置6と、圧下装置6で製造した金属材料22を巻き取る巻取機3とを備える。

(もっと読む)

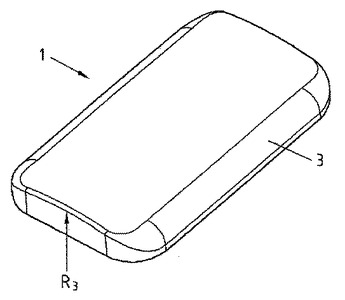

表面外観の優れたクロメートフリー処理溶融亜鉛めっき鋼板

【課題】クロメートフリー皮膜表面に虹色の干渉色が発生することを抑制し、家電製品や事務機器等の用途に要求される均一な表面外観を有するクロメートフリー処理溶融亜鉛めっき鋼板を提供する。

【解決手段】溶融亜鉛めっき皮膜1表面の中心線平均粗さRaが0.35μm以上1.30μm以下、かつ平均山間隔Smが150μm以上260μm以下であり、該溶融亜鉛めっき皮膜1の表面の少なくとも片面上に着色顔料を含まないクロメートフリー皮膜2を有する。

(もっと読む)

金属コーティングの品質を試験する方法及び装置

本発明は、金属基板(特に、鋼又は合金鋼基板)の金属表面の品質を決定する方法、並びに、引抜きされた試験表面をつくるために基板を形状付与するモールドと、金属シールドホルダーと、ダイスとを含む装置であって、金属基板の金属表面の品質を決定する前記装置に関する。本発明の目的は、利用性(特に、追加成形)の観点から金属コーティングの品質を試験する方法、並びに、装置を提供することである。このために、少なくとも試験表面の領域中で基板を形状付与して(ここで、試験表面の領域中の基板の主な形状変化及び追加的な形状変化を基板のその後の利用に関連させる、予め決定された値が推定される基とする)、そして、金属表面の品質を、形状付与後の試験表面上で試験する。  (もっと読む)

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】強度と延性バランスおよび焼付硬化性に優れる溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】成分組成は、C:0.005〜0.04%、Si:1.5%以下、Mn:1.0〜2.0%、P:0.10%以下、S:0.03%以下、Al:0.01〜0.1%、N:0.008%未満、Cr:0.2〜1.0%を含有し、かつ2.1≦Mn(mass%)+1.29Cr(mass%)≦2.8を満足し、残部が鉄および不可避的不純物からなる。そして、組織は、フェライト相と体積率で3.0%以上10%未満のマルテンサイト相からなり、かつ、前記フェライトの平均粒径は6μm超15μm以下であり、さらに、前記マルテンサイト相がフェライト粒界に存在する割合は90%以上である。なお、上記溶融亜鉛めっき鋼板を製造するにあたっては、冷間圧延後の得られた鋼板をAc1点以上Ac3点以下の温度範囲にて焼鈍することとする。

(もっと読む)

熱間プレス用めっき鋼板およびその製造方法ならびに熱間プレス成形部材の製造方法

【課題】焼入れ後の成形部材において靱性に優れ、かつ、優れた焼き入れ性及び耐食性を有するので、自動車のボデー構造部品、足廻り部品、シャ−シさらには各種補強部品等の用途に好適な熱間プレス用めっき鋼板を提供する。

【解決手段】鋼板の表面にめっき被膜を備える熱間プレス用めっき鋼板である。鋼板が、C:0.09〜0.50%、Si:2.0%以下、Mn:0.8〜3.5%、P:0.10%以下、S:0.05%以下、Al:0.1%以下、N:0.01%以下およびNb:0.005〜0.20%を含有し、残部がFeおよび不純物である鋼組成を有するとともに、面積率で、ポリゴナルフェライト:30〜97%、ベイナイト:0〜20%未満、残部がパーライトである鋼組織を有し、ポリゴナルフェライトの平均結晶粒径が2〜25μmである。さらに、めっき鋼板の表面粗さRaが0.4〜2.2μmである。

(もっと読む)

成形性と穴拡げ性に優れた高強度溶融亜鉛めっき鋼板と高強度合金化溶融亜鉛めっき鋼板及び高強度溶融亜鉛めっき鋼板の製造方法並びに高強度合金化溶融亜鉛めっき鋼板の製造方法

【課題】最大引張強度(TS)590MPa以上で優れた加工性を有する高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】質量%で、C:0.05〜0.25%未満、Si:1.0〜2.0%、Mn:1.1〜1.9%、O:0.006%以下、P:0.04%以下、S:0.01%以下、Al:0.05%以下、N:0.01%以下を含有し、残部が鉄及び不可避的不純物からなり、さらに、体積分率でフェライトを50%以上、オーステナイトを3〜50%未満含有し、残部がベイナイトまたはマルテンサイトからなる鋼板の表面に溶融亜鉛めっき層を有し、この鋼板と溶融亜鉛めっき層との界面から5μm以内の鋼板内の結晶粒界及び結晶粒内、溶融亜鉛めっき層内のいずれか一方または双方にSiを含む酸化物を平均含有率0.01〜10質量%にて含有してなることを特徴とする。

(もっと読む)

深絞り用高強度複合組織型冷延鋼板の製造方法

【課題】440MPa以上のTS及び1.3以上のr値を有する深絞り用高強度複合組織型冷延鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.015〜0.050、Si:1.0以下、Mn:1.0〜3.0、P:0.005〜0.1、S:0.01以下、Al:0.005〜0.5、N:0.01以下、Nb:0.01〜0.3を含有し、残部Fe及び不可避的不純物からなり、かつNbとCの含有量が式(1)を満たすスラブを、熱間圧延後、720℃以下の巻取温度CT℃で巻取り、式(2)と(3)から求まる範囲内の圧下率CR%で冷間圧延して、500〜750℃の均熱温度で熱処理後、さらに冷間圧延し、連続焼鈍して、面積率で、50%以上のフェライト相と1〜15%のマルテンサイト相を含むミクロ組織を得る方法;[C]-(12×[Nb]/93)≧0.01・・・(1)、350-CT+1000×ε1.2≧0・・・(2)、ε=ln(1+CR/100)・・・(3)、ここで、[M]は元素Mの含有量(質量%)を表す。

(もっと読む)

アルミニウム材料とのスポット溶接性に優れた溶融アルミニウムめっき鋼板

【課題】アルミニウム材料とのスポット溶接性に優れ、490N級以上の高強度溶融アルミニウムめっき鋼板を提供する。

【解決手段】C:0.05〜0.18%,Si:1.50%以下,Mn:0.8〜2.5%,P:0.05%以下,S:0.02%以下,Mg:0.001〜0.02%,sol.Al:0.015%以下,N:0.0060〜0.0150%を含む鋼材を基材とし、AlN濃化層が基材/めっき層の界面に生成した溶融アルミニウムめっき鋼板である。基材は、Ti及び/又はNb:0.02〜0.1%,Mo:0.3%以下,B:0.0030%以下の一種又は二種以上を含むことができる。

(もっと読む)

耐食性、加工性、塗装性に優れた合金化溶融亜鉛メッキ鋼板およびその製造方法

【課題】極低炭素鋼板を原板とする耐食性、加工性、塗装性に優れた合金化溶融亜鉛メッキ鋼板及び製造方法を提供する事。

【解決手段】(1)極低炭素鋼板の少なくとも片面に、質量%で、Fe:8〜13%、Ni:0.05〜1.0%、Al:0.15〜1.5%、残部Znおよび不可避的不純物からなるメッキ層を有し、Al/Niの比率が0.5〜5.0であり、地鉄界面のΓ層の平均厚みが1μm以下、またそのハ゛ラツキが±0.3μm以内である合金化溶融亜鉛メッキ鋼板。(2)焼鈍済みの極低炭素鋼板表面を清浄後に0.1〜1.0g/m2のNiフ゜レメッキを施し、無酸化または還元性雰囲気中で板温度430〜500℃に30℃/sec以上の昇温速度で急速加熱を行なった後、Al:0.1〜0.2質量%を含有する溶融Znメッキ浴中でメッキし、ワイヒ゜ンク゛後に470〜600℃に30℃/sec以上の昇温速度で急速加熱を行い、均熱時間をとらずに冷却するか又は15秒未満の均熱保持の後に冷却する合金化溶融亜鉛メッキ鋼板の製造方法。

(もっと読む)

焼付硬化性に優れた高強度冷間圧延鋼板、溶融メッキ鋼板及び冷間圧延鋼板の製造方法

【課題】本発明は自動車の外板材等に使用されている冷間圧延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法に関するものである。

【解決手段】本発明は焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及びその製造方法を提供することに、その目的がある。

本発明はTiを微量添加し、Al及びMoを同時に添加し、また製造条件の制御と共に、焼鈍後に結晶粒のサイズを微細化させる方法により鋼中の固溶元素を適切に制御することによりASTM No.9以上の焼鈍後の結晶粒のサイズ、30MPa以上の焼付硬化量(BH)及び30MPa以下のAI値を有する焼付硬化性に優れた高強度冷延鋼板及びこれを利用した溶融メッキ鋼板及び冷間圧延鋼板の製造方法をその旨としている。本発明によると、焼付硬化性、常温耐時効性及び耐2次加工脆性に優れた高強度冷間圧延鋼板及び溶融メッキ鋼板が提供されることができる。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造方法

【課題】 表面に均一な酸化物層を有しプレス成形性に優れた、合金化溶融亜鉛めっき鋼板の製造方法を提案する。

【解決手段】 鋼板に、溶融亜鉛めっき処理工程、合金化処理工程、調質圧延工程と、さらに、表面に酸性溶液を接触させて酸性溶液の液膜を付着させ、連設した2対以上の絞りロールで絞り、該酸性溶液と前記合金化溶融亜鉛めっき層とを反応させて該合金化溶融亜鉛めっき層の表面に酸化物層を形成する酸化物層形成工程を順次施し、プレス成形性に優れた合金化溶融亜鉛めっき鋼板とする。これにより、所定厚さ以上の酸化物層を、板幅方向のばらつきが少なく形成できる。

(もっと読む)

高耐食性を有するZn−Al合金メッキ鋼線及びその製造方法

【課題】 耐食性及び表面清浄性の問題を解決するとともに、従来にない高付着量による新規なZn−Al又はZn−Al−Mn合金メッキ鋼線とその製造方法を提供することを目的とする。

【解決手段】 少なくとも二段階空冷により、Zn−Al又はZn−Al−Mn合金メッキ鋼線の表面を高付着量化及び粗面化させると共に、共析相を塊状化させ、伸線加工により共析相を線方向と略並行にすることで、β−Znマトリックス相に覆われる構造としたことを特徴とする。

(もっと読む)

合金化溶融亜鉛めっき鋼板の製造方法および合金化溶融亜鉛めっき鋼板

【課題】プレス成形時の摺動性に優れるとともに、かつ化成処理前に実施するアルカリ系の脱脂処理において良好な脱脂性を示す合金化溶融亜鉛めっき鋼板を安定して製造する方法およびその合金化溶融亜鉛めっき鋼板を提供する。

【解決手段】鋼板に溶融亜鉛めっきを施し、さらに加熱処理により合金化し、調質圧延を施した後、酸性溶液に接触させ、接触終了後1〜30秒放置した後、水洗を行うことにより、亜鉛めっき鋼板表面に10nm以上のZn系酸化物層を形成する合金化溶融亜鉛めっき鋼板の製造する際に、前記水洗を、酢酸、クエン酸、ホウ酸、炭酸、フタル酸、酒石酸、乳酸から選ばれる1種以上のナトリウム塩またはカリウム塩を含有する水溶液により行うこととする。この時、前記ナトリウム塩または前記カリウム塩の濃度は0.001〜1.0mol/l、前記水溶液のpHは7.0〜12.0の範囲であることが好ましい。

(もっと読む)

伸びフランジ成形性に優れた高強度冷延鋼板および溶融亜鉛めっき鋼板とそれらの製造方法

【課題】従来のDP鋼と同等の特性を保ちながら、伸びフランジ成形性に優れた高強度冷延鋼板および溶融亜鉛めっき鋼板とその製造方法を提供する。

【解決手段】 C:0.03〜0.15%、Mn:1.4〜3.5%、P:0.05%以下、S: 0.01%以下、Al:0.15%以下、N:0.01%以下、Ti:0.005〜0.05%、Nb:0.005〜0.04%、B:0.0003〜0.0020%を含有し、残部がFe及び不可避不純物からなり、フェライト相とオーステナイト低温変態相を含む組織を有し、前記フェライト相の平均結晶粒径dαの1.5倍以上の粒径を持つ前記オーステナイト低温変態相の面積AMLと、前記オーステナイト低温変態相の総面積AMの比率AML/AMが0.30以上である高強度冷延鋼板または溶融亜鉛めっき鋼板。

(もっと読む)

鋼帯の製造設備及び溶融めっき設備

【課題】 鋼帯の焼鈍後の溶融めっき処理の有無を選択可能にし,設備の小型化,設備の低コスト化を図り,さらに製造効率を向上する。

【解決手段】 梱包ライン21が通る第2精整棟12と溶融めっきライン22との間に,搬送通路15を設ける。冷延・焼鈍ライン20の出側の鋼帯Hを中継ラインAにより搬送し,中継ラインAから搬送通路15を通じて溶融めっきライン22に搬送する第1の搬送ラインR1と,溶融めっきライン22で溶融めっきの終了した鋼帯Hを搬送通路15を通じて梱包ライン21に搬送する第2の搬送ラインR2を形成する。

(もっと読む)

加工性の良好な合金化溶融亜鉛メッキ高強度鋼板の製造方法

【課題】 DP鋼の冷延鋼板を原板としてNiプレメッキ法による合金化溶融亜鉛メッキ鋼板を製造するに当たり、原板の加工性をあまり損なわずに製造する方法を提供すること。

【解決手段】 質量%で、C:0.05〜0.20%、Mn:1.0〜3.0%、Si:0.3〜1.8%、P:0.05%以下、S:0.03%以下、sol.Al:0.005〜1.0%、N:0.01%以下を含み、残部はFeおよび不可避的不純物から成る鋼片を熱延、酸洗、冷延後、750〜900℃にて焼鈍し、350℃以下まで50℃/秒以上で冷却し、酸洗後、途中の調質圧延をかけることなく、NiまたはNi−Feをプレメッキし、5℃/秒以上で430〜500℃まで加熱後亜鉛メッキ浴中で亜鉛メッキし、460〜550℃で5〜40秒の合金化加熱処理を行い、最終の調質圧延を0.2〜1%の伸び率でかけることにより加工性の良好な合金化溶融亜鉛メッキ高強度鋼板を製造する。

(もっと読む)

81 - 100 / 121

[ Back to top ]