Fターム[4K037FK03]の内容

薄鋼板の熱処理 (55,812) | 冷延板焼鈍後の冷却速度 (1,397) | 10℃/秒以上 (570)

Fターム[4K037FK03]に分類される特許

41 - 60 / 570

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】引張強度780MPa以上の高強度と、優れた曲げ性、伸びフランジ性および延性とを有する合金化溶融亜鉛めっき鋼板の提供と製造。

【解決手段】基材鋼板が、質量%で、C: 0.03〜0.35%、Si: 0.005〜2.0%、Mn: 1.0〜4.0%、P: 0.0004〜0.1%、S: 0.02%以下、sol.Al: 0.0002〜2.0%、およびN: 0.01%以下を含有する化学組成を有し、鋼板の表面から50μmの深さの位置における圧延方向に展伸したMnおよびSiが濃化した濃化部の圧延直角方向の平均間隔である濃化部平均間隔が1000μm以下であり、鋼板の表面における深さ3μm以上10μm以下のクラックの数密度が3個/mm以上1000個/mm以下であり、面積%で、ベイナイト:60%以上、残留オーステナイト:1%以上、マルテンサイト:1%以上、およびフェライト:2%以上20%未満を含有するとともに、マルテンサイトおよび残留オーステナイトの最近接距離の平均値である超硬質相平均間隔が20μm以下である鋼組織を有する合金化溶融亜鉛めっき鋼板。

(もっと読む)

合金化溶融亜鉛めっき鋼板およびその製造方法

【課題】量産可能な方法で安定して製造可能な、980 MPa以上の高い引張強度を有しながら優れた伸びフランジ性を有する高強度溶融亜鉛めっき鋼板を提供する。

【解決手段】合金化溶融亜鉛めっき鋼板の母材鋼板が、質量%で、C:0.08%超、0.15%以下;Si:0.001%超、1.5%以下;Mn:2.2%超、3.5%以下;P:0.02%以下;S:0.01%以下;sol.Al:0.001%以上、0.40%以下;Ti:0.015%以上、0.060%以下;B:0.0015%超、0.010%以下;およびN:0.01%以下を含有する化学組成を有し、面積%で、フェライト:5%未満、未再結晶フェライト:0.5%未満および粒径1.0μm以下のマルテンサイト:5%未満である鋼組織を有する。

(もっと読む)

機械的特性の安定性に優れた高強度鋼板の製造方法

【課題】機械的特性の安定性に優れた高強度溶融亜鉛めっき鋼板の製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.3%、Si:0.5~3%、Mn:1.0〜3%、P:0.1%以下(0%を含む)、S:0.01%以下(0%を含む)、Al:0.01〜0.1%、N:0.0052〜0.03%を含み、残部が鉄および不可避的不純物からなるとともに、TAlN=0.015%-Ac3≧50を満たす成分を有する鋼材を、熱間圧延した後、30〜70%の冷延率で冷間圧延を行い、Ac3〜TAlN=0.015%℃の均熱温度で10〜1800s保持した後、10℃/s以上の平均冷却速度で350〜500℃まで冷却し、この温度で10〜100s保持しつつ溶融亜鉛めっき処理を施した後、冷却する。

ただし、TAlN=0.015%=7010/[1.68-log{([Al]-0.0099)・([N]-0.0051)}]-273

Ac3=910-203√[C]+44.7[Si]-30[Mn]+700[P]+400[Al]-15.2[Ni]-31.5[Mo]

+11[Cr]+20[Cu] (式中、[ ]は各元素の含有量(質量%)を意味する。)

(もっと読む)

冷延鋼板及びその製造方法

【課題】高い引張強度と高いn値とを有し、曲げ性にも優れた冷延鋼板とその製造方法を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.05〜2.0%、Mn:0.1〜3.0%、P:0.02%以下、S:0.01%以下、Al:1.0%以下、及びN:0.01%以下を含有する化学組成を有し、フェライト及びベイナイトを合計で60面積%以上、残留オーステナイトを3〜20面積%含有し、フェライト及びベイナイトの平均粒径が0.5〜6.0μm、前記残留オーステナイト中のC濃度が0.5〜1.2質量%の鋼組織を有し、鋼板表面から50μm深さ位置における圧延方向に展伸したMn濃化部及びSi濃化部の圧延直角方向の平均間隔が1000μm以下であり、鋼板表面のクラックの最大深さが4.5μm以下、幅6μm以下、深さ2μm以上のクラックの数密度が10個/50μm以下の表面性状を有し、引張強度が800〜1200MPa、加工硬化指数(n3-8)が0.10以上、曲げ性が次式を満たす機械特性を有する冷延鋼板。

R/t≦1.5(Rは曲げ角度90°の曲げ試験で湾曲部の外側に割れの発生しない最小内側半径、tは板厚)。

(もっと読む)

加工性に優れた高強度鋼板およびその製造方法

【課題】伸びと局所変形能の両方を改善した加工性に優れた高強度鋼板、およびその製造方法を提供する。

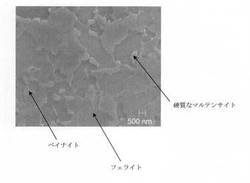

【解決手段】C、Si、Mn、Al、P、Sを含有し、残部が鉄および不可避不純物からなる鋼板であり、該鋼板の金属組織は、ベイナイト、ポリゴナルフェライト、残留オーステナイト、および焼戻しマルテンサイトを含み、(1)金属組織を走査型電子顕微鏡で観察したときに、(1a)前記ベイナイトは、高温域生成ベイナイトと低温域生成ベイナイトとの複合組織で構成されており、前記高温域生成ベイナイトの面積率aが金属組織全体に対して10〜80%、前記低温域生成ベイナイトと前記焼戻しマルテンサイトとの合計面積率bが金属組織全体に対して10〜80%を満足し、(1b)前記ポリゴナルフェライトの面積率cが金属組織全体に対して10〜50%を満足すると共に、(2)飽和磁化法で測定した前記残留オーステナイトの体積率が金属組織全体に対して5%以上とする。

(もっと読む)

加工性に優れた高強度鋼板およびその製造方法

【課題】伸びと局所変形能の両方を改善した加工性に優れた高強度鋼板、およびその製造方法を提供する。

【解決手段】C、Si、Mn、Al、P、Sを含有し、残部が鉄および不可避不純物からなる鋼板であり、該鋼板の金属組織は、ポリゴナルフェライト、ベイナイト、焼戻しマルテンサイト、および残留オーステナイトを含み、(1)金属組織を走査型電子顕微鏡で観察したときに、(1a)前記ポリゴナルフェライトの面積率aが金属組織全体に対して50%超であり、(1b)前記ベイナイトは、隣接する残留オーステナイトおよび/または炭化物の平均間隔が1μm以上である高温域生成ベイナイトと、隣接する残留オーステナイトおよび/または炭化物の平均間隔が1μm未満である低温域生成ベイナイトとの複合組織で構成されており、前記高温域生成ベイナイトの面積率bが金属組織全体に対して5〜40%、前記低温域生成ベイナイトと前記焼戻しマルテンサイトとの合計面積率cが金属組織全体に対して5〜40%を満足し、(2)飽和磁化法で測定した前記残留オーステナイトの体積率が金属組織全体に対して5%以上とする。

(もっと読む)

疲労特性に優れた容器用フェライト系ステンレス鋼板およびその製造方法

【課題】疲労特性に優れた容器用フェライト系ステンレス鋼板及びその製造方法を提供する。

【解決手段】質量%で、C:0.01%以下、Si:1%以下、Mn:1%以下、P:0.04%以下、S:0.005%以下、Mo:0.1%以下、Cr:11%〜19%、Ti:10×(C+N)以上0.3%以下、Al:0.02〜0.2%、N:0.015%以下、B:0.0004%〜0.0015%、をそれぞれ含有し、かつ固溶Bを0.0003%以上含有し、残部がFeおよび不可避的不純物からなる鋼組成を有し、JIS G0571規定のシュウ酸電解エッチングを行った際に、ボライドを起因とするエッチピットが、粒界上に2×10−5個/μm以下であることを特徴とする疲労特性に優れた容器用フェライト系ステンレス鋼板を採用する。

(もっと読む)

耐熱性と加工性に優れたフェライト系ステンレス鋼板及びその製造方法

【課題】950℃における耐熱性と常温の加工性に優れたフェライト系ステンレス鋼板を提供する。

【解決手段】質量%にて、C:0.02%以下、N:0.02%以下、Si:0.1超〜1.0%以下、Mn:0.5%以下、P:0.02〜0.10%、Cr:13.0〜20.0%、Nb:0.5〜1.0%、Cu:1.0〜3.0%、Mo:1.5〜3.5%以下、W:2.0%以下、B:0.0001〜0.0010%、Al:0.01〜1.0%以下を含有し、残部がFeおよび不可避的不純物からなり、Mo+Wが2.0〜3.5%であることを特徴とする耐熱性と加工性に優れたフェライト系ステンレス鋼板。

(もっと読む)

Si含有冷延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有冷延鋼板とその有利な製造方法、ならびにそのSi含有冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する冷間圧延後、連続焼鈍した鋼板を、好ましくは、硝酸濃度が100g/L超え200g/L以下で、硝酸濃度に対する塩酸濃度の比R(HCl/HNO3)が0.01〜0.25である酸を用いて酸洗して鋼板表層のSi含有酸化物層を除去し、かつ、鋼板表面の鉄系酸化物の表面被覆率を85%以下に低減した後、Niを含む水溶液中で電解処理を施して鋼板表面にNiを1〜100mg/m2の範囲で析出させる。

(もっと読む)

温間での延性と深絞り性に優れる高強度鋼板およびその製造方法

【課題】温間での延性と深絞り性に優れた高強度鋼板を提供する。

【解決手段】質量%で、C:0.10〜0.30%、Si:1.0%超え〜3.0%以下、Mn:1.0〜3.0%、P:0.10%以下(0%を含まない)、S:0.010%以下(0%を含まない)、N:0.0020〜0.0300%以下、Al:0.0010〜0.1%を含み、残部が鉄および不可避的不純物からなる成分組成を有し、ミクロ組織が、全組織に対する面積率でベイナイトとベイニティックフェライトの合計:65%%以上、残留γ:5%以上、マルテンサイトと残留γの合計:35%以下、ポリゴナルフェライト:10%以下(0%を含む)、残部として前記以外の組織:5%以下(0%を含む)からなり、前記残留γ中の炭素濃度が1.3%以下であり、かつ、ベイニティックフェライトおよび/またはベイナイトのパケット界面間隔が1.4μm以上である高強度鋼板。

(もっと読む)

Si含有冷延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有冷延鋼板とその有利な製造方法、ならびにそのSi含有冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する冷間圧延後、連続焼鈍した鋼板を、好ましくは、硝酸と塩酸とを混合した酸、あるいは、硝酸と弗酸とを混合した酸を用いて酸洗して鋼板表層のSi含有酸化物層を除去し、かつ、鋼板表面の鉄系酸化物の表面被覆率を40%以下に低減した後、Niを含む水溶液中で電解処理を施して鋼板表面にNiを1〜100mg/m2の範囲で析出させる。

(もっと読む)

熱間プレス成形された鋼板部材および熱間プレス鋼板部材用鋼板ならびにそれらの製造方法

【課題】焼入れままで靱性が良好で、引張強さが1.8GPa以上の熱間プレス成形された鋼板部材を提供する。

【解決手段】鋼板部材は、旧オーステナイト粒径10μm以下で、自動焼戻しマルテンサイトを含む微細組織を有する。鋼板の化学組成は、C:0.26〜0.45%、Mn+Cr:0.5〜3.0%、Nb:0.02〜1.0%、3.42N+0.001≦Ti≦3.42N+0.5を満たす量のTi、さらにSi:0.5%以下、Ni:2%以下、Cu:1%以下、V:1%以下及びAl:1%以下の1種又は2種以上、場合によりB:0.01%以下、Nb:1.0%以下、Mo:1.0%以下、Ca:0.001〜0.005%の1種又は2種以上を含有する。この鋼板をAc3点以上、(Ac3点+100℃)以下の温度で5分以下保持した後で熱間プレス成形し、次いでMs点までの冷却速度が上部臨界冷却速度以上、かつMs点から150℃までの平均冷却速度が10〜500℃/秒の冷却により焼入れを行う。

(もっと読む)

温間での深絞り性に優れた高強度鋼板およびその温間加工方法

【課題】980MPa級以上の強度を確保しつつ深絞り性に優れた高強度鋼板およびその温間加工方法を提供する。

【解決手段】質量%で、C:0.02〜0.3%、Si:1〜3%、Mn:1.8〜3%、P:0.1%以下、S:0.01%以下、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:45〜85%、残留γ:3%以上、マルテンサイト+前記残留γ:10〜50%、フェライト:5〜45%の各相を含む組織を有し、前記残留γのC濃度が0.6〜1.2質量%であり、KAM値の頻度分布曲線において、全頻度に対する、該KAM値が0.4°以下の頻度の比率XKAM≦0.4°と、フェライトの面積率Vαとの関係が、XKAM≦0.4°/Vα≧0.8を満たし、かつ、前記フェライトと硬質第2相との界面に存在する、円相当直径0.1μm以上のセメンタイト粒子が、前記硬質第2相1μm2当たり3個以下である高強度鋼板。

(もっと読む)

室温および温間での深絞り性に優れた高強度鋼板およびその温間加工方法

【課題】980MPa級以上の強度を確保しつつ深絞り性に優れた高強度鋼板およびその温間加工方法を提供する。

【解決手段】質量%で、C:0.02〜0.3%、Si:1〜3%、Mn:1.8〜3%、P:0.1%以下、S:0.01%以下、Al:0.001〜0.1%、N:0.002〜0.03%を含み、残部が鉄および不純物からなる成分組成を有し、全組織に対する面積率で、ベイニティック・フェライト:50〜85%、残留γ:3%以上、マルテンサイト+前記残留γ:10〜45%、フェライト:5〜40%の各相を含む組織を有し、EPMAでライン分析して得られたMn濃度分布に基づく、前記残留オーステナイト中のMn濃度MnγRと全組織中の平均Mn濃度Mnavとの比MnγR/Mnavが1.2以上である高強度鋼板。

(もっと読む)

固体高分子形燃料電池セパレータ用ステンレス鋼およびその製造方法

【課題】高電位域でも、セパレータの接触低抗が増加することを効果的に抑制する、燃料電池セパレータ用ステンレス鋼を提供する。

【解決手段】ステンレス鋼の表面に、直径が0.1μm以上のラーベス相が10 4個/mm2以上の存在頻度で露出させ、かつ該ラーベス相の平均粒径をd(μm)、該ステンレス鋼の素地の算術平均粗さをRa(μm)とするとき、以下の式(1)の関係を満足させる。

d/2 > Ra/2 + 0.05 … (1)

(もっと読む)

伸びと伸びフランジ性に優れた低降伏比高強度冷延鋼板およびその製造方法

【課題】伸びと伸びフランジ性に優れ、低降伏比を有する高強度冷延鋼板およびその製造方法を提供する。

【解決手段】鋼板の化学成分が、質量%で、C:0.05〜0.13%、Si:0.6〜1.2%、Mn:1.6〜2.4%、P:0.10%以下、S:0.0050%以下、Al:0.01〜0.10%、N:0.0050%未満を含有するとともに、残部がFeおよび不可避的不純物からなり、鋼板のミクロ組織は、体積分率でフェライトを80%以上、マルテンサイトを3〜15%、パーライトを0.5〜10%含む複合組織を有し、降伏比が70%以下で引張強さが590MPa以上であることを特徴とする伸び及び伸びフランジ性に優れた低降伏比高強度冷延鋼板。

(もっと読む)

溶融亜鉛めっき鋼板およびその製造方法

【課題】極めて高い引張強度を有しながら優れた伸びフランジ性を有する高強度溶融亜鉛めっき鋼板およびその製造方法を提供する。

【解決手段】質量%で,C:0.070%超0.15%以下,Si:0.001〜0.40%,Mn:2.2%超3.5%以下,P:0.05%以下,S:0.01%以下,sol.Al:0.001〜0.40%,Ti:0.12〜0.25%,B:0.0025%超0.010%以下およびN:0.01%以下を含有する化学組成を有し,引張強度(TS)が980MPa以上であり,特定された穴拡げ率が高い機械特性を有する溶融亜鉛めっき鋼板。

(もっと読む)

均一変形能及び局部変形能に優れた高強度冷延鋼板

【課題】組織分率制御により、均一伸びを担保し、かつ、集合組織高強度鋼板の局部延性を改善し、鋼板内の異方性も改善できる均一変形能及び局部変形能に優れた高強度冷延鋼板とその製法の提供。

【解決手段】C:0.01〜0.4%、Si:0.001〜2.5%、Mn:0.001〜4.0%、P: 0.001〜0.15%、S: 0.0005〜0.03%、Al:0.001〜2.0%、N:0.0005〜0.01%、O:0.0005〜0.01%を含有し、集合組織が、鋼板の表面から5/8〜3/8の板厚における板面の{112}<110>〜{113}<110>方位群および{112}<131>の結晶方位のX線ランダム強度比の平均値が5.0以下でかつ{001}<110>の結晶方位のX線ランダム強度比が4.0以下で、さらに圧延方向と直角方向のr(rC)値が0.70以上かつ圧延方向と30°(r30)のr値が1.10以下であり、さらに鋼板組織面積率でフェライトとベイナイトを合わせて50%以上、マルテンサイトを1%以上、50%以下含有する均一変形能及び局部変形能に優れた高強度冷延鋼板。

(もっと読む)

Si含有冷延鋼板とその製造方法および自動車部材

【課題】化成処理性に優れ、かつ塗装後耐食性にも優れるSi含有冷延鋼板とその有利な製造方法、ならびにそのSi含有冷延鋼板を用いた自動車部材を提供する。

【解決手段】Siを0.5〜3.0mass%含有し、好ましくはさらにC:0.01〜0.30mass%、Mn:1.0〜7.5mass%、P:0.05mass%以下、S:0.01mass%以下およびAl:0.06mass%以下を含有する冷間圧延後、連続焼鈍した冷延鋼板を、好ましくは濃度が50〜300g/Lの塩酸を用いて電解酸洗して鋼板表層のSi含有酸化物層を除去した後、さらに、非酸化性の酸で再酸洗して鋼板表面の鉄系酸化物の表面被覆率を40%以下に低減する。

(もっと読む)

高強度電縫鋼管およびその製造方法

【課題】自動車衝撃吸収部材用として好適な、高強度電縫鋼管を提供する。

【解決手段】質量%で、C:0.05〜0.20%、Si:0.5〜2.0%、Mn:1.0〜3.0%、Al:0.01〜0.1%、N:0.005%以下を含み、残部Feおよび不可避的不純物かなる組成と、フェライト相とマルテンサイト相からなる二相組織で、マルテンサイト相が体積率で20〜60%である組織とを有し、引張強さTSが1180MPa以上、管軸方向の伸びElが10%以上、降伏比が90%未満で、2%歪付与−170℃×10minの塗装焼付け処理後のBH量が100MPa以上で、かつ降伏比が90%以上となる優れた衝撃吸収特性を有する。

(もっと読む)

41 - 60 / 570

[ Back to top ]