Fターム[4K070AC14]の内容

炭素鋼又は鋳鋼の製造 (7,058) | 原料 (1,319) | 副原料 (650) | 酸化物・水酸化物 (444) | 生石灰(CaO) (180)

Fターム[4K070AC14]に分類される特許

81 - 100 / 180

スラグ調整剤

【課題】スラグ中での溶解速度が高く、かつハンドリング性の良好なスラグ調整剤を提供すること。

【解決手段】スラグ調整剤は、酸化物換算で20質量%以上、98%質量%以下のMgOを主成分とし、残部がCaO、SiO2、カルシウム炭酸化物、及びカルシウム水酸化物の少なくともいずれか1種以上、並びに不可避的不純物からなる原料に、外掛けで0.1質量%以上、2.0質量%以下の発泡剤、及び、外掛けで0.01質量%以上、0.2質量%以下の有機繊維の少なくともいずれか一方を添加し、さらにバインダーを加えて混練、成形、及び乾燥してなる。

(もっと読む)

溶銑の脱珪脱りん方法

【課題】蛍石等のハロゲン化物を使うことなく、高効率で、生産性の高い溶銑脱りん処理方法を提供する。

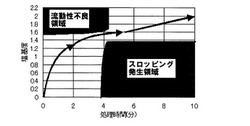

【解決手段】転炉型の溶銑予備処理炉において、脱りん処理後の目標塩基度を1.8〜2.2とし、微粉CaOの供給速度を、処理2分後に目標塩基度が1.0〜1.4、5分後に1.4〜1.8となりように制御することにより、初期のスラグの凝結を防止し、後半のスロッピングを防止する。処理前の珪素濃度が高い場合には、粒径5mm以上の転炉滓の上方添加を行っても良い。

(もっと読む)

溶銑の脱燐処理方法

【課題】 溶銑に酸素ガスや酸化鉄などの酸素源と、生成する燐酸化物を吸収するためのCaO系脱燐精錬剤とを供給して行う溶銑の脱燐処理において、Al2O3−SiC−C系耐火物などの使用済み炭素含有耐火物を造滓剤として有効活用し、これにより、溶銑の熱余裕度を従来よりも格段に高めることができると同時に、CaO系脱燐精錬剤の迅速な滓化により効率良く脱燐処理することのできる、溶銑の脱燐処理方法を提供する。

【解決手段】 上記課題を解決するための本発明に係る溶銑の脱燐処理方法は、反応容器4に収容された溶銑2に、酸素源、CaO系脱燐精錬剤、及び、非酸化物系珪素化合物及び/または炭素を含有する物質を添加して溶銑に脱燐処理を施すことを特徴とする。

(もっと読む)

転炉の精錬方法

【課題】転炉における脱炭処理により生成されたスラグを再利用する転炉の精錬方法において、コスト増大や熱の損失などを生じることなく、脱燐処理時の新たなCaO添加に伴う未滓化CaOの発生を抑制する。

【解決手段】転炉における脱炭処理により生成されたスラグを再利用する転炉の精錬方法において、前記第4工程で投入するCaO量を、次チャージの前記第2工程での目標塩基度と前記第4工程での仕上げ脱燐に必要なCaO量を共に確保可能なCaO量とするに際し、現在チャージの前記第3工程で排出したスラグのCaO濃度及び排出量を測定し、この測定したCaO濃度及び排出量と予め求めた該排出前の炉内スラグ量を基にして現在チャージの前記第3工程後に於ける炉内残留スラグ中のCaO量を算出し、この算出した炉内残留スラグ中のCaO量と、次チャージの第2工程で必要とする前記CaO量との差から決定する。

(もっと読む)

溶銑の脱りん方法

【課題】脱りんを行うに際して未滓化のCaOの低減をしつつ脱りん効率を向上させる。

【解決手段】底吹きを行うことができる転炉1又は取鍋に溶銑3を装入して、当該溶銑3の脱りんを行う溶銑の脱りん方法において、溶銑3に投入する生石灰及び転炉スラグをそれぞれ大きさ毎に分け、大きさ毎に溶銑3に供給する供給量を決める。大きさ毎に分けられた生石灰及び転炉スラグの供給量に基づいて溶銑3を攪拌する底吹きの攪拌動力密度を適正化する。

(もっと読む)

溶銑の脱りん方法

【課題】脱りんを行うに際して未滓化のCaOの低減をしつつ脱りん効率を向上させる。

【解決手段】底吹きを行うことができる転炉1又は取鍋に溶銑3を装入して、当該溶銑3の脱りんを行う溶銑の脱りん方法において、溶銑3に投入する生石灰及び転炉スラグをそれぞれ大きさ毎に分け、大きさ毎に溶銑3に供給する供給量を決める。大きさ毎に分けられた生石灰及び転炉スラグの供給量に基づいて溶銑3を攪拌する底吹きの攪拌動力密度を適正化する。

(もっと読む)

スラグのフォーミングを抑制するための酸化鉄源の投入方法

【課題】脱りんを行うに際して、脱りん効率を低下させることなくスラグのフォーミングを確実に抑制することができるようにする。

【解決手段】脱りん用精錬容器1の溶銑3の脱りん処理中に、スラグSのフォーミングを抑制するために投入する酸化鉄源を投入するに際し、投入する酸化鉄源を、球換算直径が10mm〜50mmの粗粒酸化鉄源M1と、球換算直径が3mm〜10mmの細粒酸化鉄源M2とし、粗粒酸化鉄源M1及び細粒酸化鉄源M2の投入量を式(1)を満たすように設定し、粗粒酸化鉄源M1及び細粒酸化鉄源M2の投入の際には、細粒酸化鉄源M2を投入後に粗粒酸化鉄源M1を連続的に投入している。

(もっと読む)

溶銑の脱燐方法

【課題】蛍石に代表されるハロゲン化物を使用しない転炉型溶銑脱燐処理において、高能率で低燐濃度の溶銑を製造することと、転炉炉内の地金、スラグの付着量を低減することを両立する溶銑の脱燐方法を提供する。

【解決手段】転炉に収容された溶銑に酸素ガスを12分間以内供給し、蛍石に代表されるハロゲン化物を用いることなく、溶銑を脱燐処理する。この際、粒径が150μm以下の粉状の生石灰5kg/溶銑トン以上を、酸素ガスとともに、テーパーノズルを中心ノズルを除いて4以上12以下備える上吹きランスを介して、溶銑の表面に吹き付けて脱燐を行う。

(もっと読む)

溶銑の脱燐方法

【課題】上底吹転炉を用いて溶銑を脱燐する際に、ハロゲン化カルシウムを添加しなくともCaO源の滓化を促進でき、吹錬初期のスピッチングを抑制しながら溶銑中の[P]濃度を例えば0.020%以下に低減しながら、安定かつ継続的に操業する。

【解決手段】上底吹転炉を用いて、脱燐剤に実質的にフッ素を含まない副原料のみを使用して溶銑を脱燐する方法において、吹錬前または吹錬初期に、装入塩基度が0.4以上1.5以下の範囲までは、粒径0.5mm以上30mm以下の塊状CaO源を添加し、脱燐吹錬終了時の塩基度が1.8以上2.8以下となるように粒径が60メッシュ以下の粉状CaO源を上吹きランスより溶銑へ吹き付け、スラグ中のT−Feを3%以上15%以下とし、脱燐処理後に転炉から溶銑鍋へ出湯した直後の鍋中の溶銑の温度を1320℃以上1380℃以下に制御するとともに、吹錬終了時のスラグ中(Al203)濃度が3%以上10%以下となるように吹錬前または吹錬初期にAl2O3源を装入する。

(もっと読む)

溶銑の脱燐処理方法

【課題】転炉形式の脱燐炉で大量の含硫黄鉄源を使用しながら低硫溶銑を製造すること、脱燐処理では実質的にフッ素含有物を使用しないこと、および設備費は極力安価でかつ取扱いが容易なことを、いずれも達成することができる溶銑の脱燐処理方法を提供する。

【解決手段】転炉内に持ち込まれる硫黄質量が使用溶銑トン当たり0.1kg以下となる条件で、螢石に代表されるハロゲン化物を用いることなしに、脱燐処理後のCaOとSiO2との質量濃度比で定義されるスラグ塩基度を2.0以上2.8以下とし、溶銑に含有される炭素の質量濃度を3.3%以上3.8%以下とするとともに、脱燐処理中の全吹錬時間中後半50%の底吹きガス流量を溶銑1tあたり0.12Nm3/min以上0.26Nm3/min以下に保つことにより、脱燐処理後のスラグ中のT.Fe濃度を5質量%以上10質量%以下にする。

(もっと読む)

溶銑脱りん方法

【課題】転炉型の精錬容器を用いた溶銑脱りん方法において、簡便な方法で炉内脱りん反応の進行度合いを一定の範囲内に制御し、処理後のP濃度のばらつきの少ない効率的な溶銑脱りん方法を提供する。

【解決手段】転炉型の精錬容器を用いた溶銑の脱りん処理方法において、排ガスの分析値と排ガス流量から所定の式により計算される脱炭酸素効率の実績値が、あらかじめ処理パターンごとに設定した目標変化曲線に追従するように、ランス高さ、送酸速度、底吹ガス種類と量のうちのいずれか1つもしくは2以上を調整することを特徴とする溶銑脱りん方法。

(もっと読む)

溶銑の脱りん方法

【課題】蛍石を使用せず、生産性を低下させず、しかも低P鋼を効率よく製造する。

【解決手段】蛍石を使用せずに、上底吹き転炉を用いて溶銑からりんを除去する方法である。脱りん吹錬終了後にスラグを分析して得られる実塩基度(前記スラグ中のCaO質量濃度とSiO2質量濃度との比)が1.8以上、2.6以下となるように、カルシウムフェライトを含む精錬剤を少なくとも一部に使用する。

【効果】実塩基度が1.8以上、2.6以下となるように、カルシウムフェライトを含む精錬剤を少なくとも一部に使用することで、蛍石を使用せず、かつ生産性を低下させずに、低P鋼を効率よく製造することができる。

(もっと読む)

膨張安定性の高い製鋼スラグの製造方法

【課題】 電気炉や取鍋精錬炉の鋼の精錬温度を制御して、スラグ中のf−CaOの滓化を促進し、f−CaOの晶出を抑制して、エージング処理を行わなくても十分に膨張特性の低いスラグの製造方法を提供する。

【解決手段】 鋼の精錬方法において、CaOを含む造滓材を取鍋精錬などの還元精錬中のスラグ中に最終投入した後、精錬温度を1600℃以上に昇温すると共に、スラグを該1600℃以上の温度域で一定時間以上、すなわち略15分間以上、保持することにより、製鋼スラグ組成を特定の範囲内に保持して、スラグの組成をCaOが晶出しない組成に限定することを特徴とする膨張安定性の高い低膨張性製鋼スラグの製造法で、エージング処理を行わなくとも膨張安定性の高い製鋼スラグを製造する。

(もっと読む)

使用済みタンディッシュ耐火物の再使用方法

【課題】 鋼の連続鋳造設備のタンディッシュから発生する使用済み耐火物を、製鋼精錬工程における副原料として再利用する。

【解決手段】 本発明の使用済みタンディッシュ耐火物の再使用方法は、Al2O3−SiO2系耐火物をワーク耐火物4とし、該ワーク耐火物の表面にMgOの被覆層5が施工された連続鋳造用タンディッシュ1から発生する使用済み耐火物を回収して30mm以下に破砕し、破砕した使用済み耐火物を、粒径が10mm以下の細粒、及び、10mm超え30mm以下の粗粒に篩い分けし、篩い分けにより得た前記細粒を転炉での溶銑の脱炭精錬における造滓剤として使用する。

(もっと読む)

フォーミング現象鎮静剤

【課題】 以降の使用が不可能な産業廃棄物を有益なフォーミング現象鎮静剤として再生することにより、環境負担の発生を抑制することを可能とする。

【解決手段】 本発明では、銑滓または鋼滓中に投入してフォーミング現象を鎮静するための鎮静剤であって、古紙が回収されて再生される過程で発生する短繊維の再生されない製紙スラッジと、衛生陶器の製造工程で発生する衛生陶器排水汚泥とを混合した後に圧縮成形することにより得られる固形体であることを特徴とすることにより、

以降の使用が不可能な産業廃棄物を有益なフォーミング現象鎮静剤として再生し、環境負担の発生を抑制することを可能とした。

(もっと読む)

溶鋼の精錬方法

【課題】脱りん銑を転炉で蛍石を使用することなく脱炭吹錬する際に、スラグ中(%Al2O3)が3.5質量%以下であっても脱りん反応を促進させうる溶鋼の精錬方法を提供する。

【解決手段】精錬容器にて脱りんした溶銑を、別の精錬容器である上底吹き転炉へ装入して脱炭吹錬するに際し、CaO源、SiO2源、Al2O3含有プリメルトフラックス及びTiO2源を添加して、処理後スラグの組成を、(%Al2O3)=1.0〜3.5質量%、(%TiO2)=0.2〜1.0質量%、下記式(1)による塩基度((CaO)/(SiO2)、但し(CaO):スラグ中の全CaO含有量(質量%)、(SiO2):スラグ中のSiO2含有量(質量%))を3.0〜4.5とする。

(もっと読む)

溶銑の脱燐方法

【課題】蛍石を使用せず、低燐鋼を効率よく製造する溶銑脱燐方法を提供する。

【解決手段】上底吹き転炉を用いて、滓化促進剤である蛍石を使用せずに酸素源および精錬剤により脱燐吹錬を行うにあたり、脱燐吹錬終了時のスラグ塩基度(CaO/SiO2)が1.80〜2.40、(MnO)が10.0〜15.0質量%、(T.Fe)≧8.0質量%になるようにスラグ組成を調整する。底吹撹拌動力を2600〜4000watt/Tとして脱燐吹錬を行ってもよいし、精錬剤がMn鉱石を2〜4kg/Tおよび鉄鉱石を4kg/T以上含んでもよいし、精錬剤が粒径3mm以下に調整された粉体CaOを含み、上吹きランスから炉内の溶銑に当この粉体CaOを吹き付けながら脱燐吹錬してもよい。

(もっと読む)

プリメルト滓化促進剤の投入方法

【課題】プリメルト滓化促進剤を投入してスラグを生成するにあたり、安定的にスラグを滓化させることができるようにする。

【解決手段】上底吹き機能を有する転炉1で精錬を行う際に、蛍石の代わりにプリメルト滓化促進剤を投入することでスラグを生成させるプリメルト滓化促進剤の投入方法において、プリメルト滓化促進剤を投入するに際し、プリメルト滓化促進剤に含まれるフッ素含有量が1.0%以下とし、各種条件の範囲でプリメルト滓化促進剤を投入する。

(もっと読む)

溶銑の脱りん精錬方法

【課題】本発明は、精錬容器の形状を問わず、製鋼工程でのスクラップ消費量を低下させることなく、また、脱りん剤にCaF2を用いない場合でも、効率良くCaO源の滓化を促進し、安価にかつ高効率に溶銑を脱りん処理する精錬方法を提供する。

【解決手段】Si含有量0.1質量%以上の溶銑にCaO源と酸素源を添加して脱りん精錬を行うに際し、溶鋼を製造する際に発生するスラグを再利用する目的で脱りん精錬容器に予め入れ置きするおよび/または溶銑装入後に添加するスラグ中のCaO分を除き、CaO源の添加量を全精錬期間中に添加するCaO源添加量の30質量%以下(ゼロを含む)とする精練前半と、CaO源の添加量を全精錬期間中に添加するCaO源添加量の70質量%以上とする精練後半に分け、後半の開始時点は、溶銑中のSi含有量が0.1質量%未満とする。

(もっと読む)

溶銑予備処理方法

【課題】転炉型の精錬容器を用いた溶銑予備処理方法において、蛍石を使用することなく、少ないフラックス原単位で効率的な脱りんを行い、スラグ中のりん酸濃度を高めることが可能な溶銑予備方法を提供する。

【解決手段】転炉型の精錬容器を用いて溶銑の脱りん処理を行う方法において、溶銑中のP濃度[質量%P]と溶銑中のSi濃度[質量%Si]が、下記[1]式の範囲になるように、脱りん処理前のP濃度およびSi濃度のいずれかまたは両方を調整した溶銑に、CaOを主体とする脱りん材を添加するとともに酸素源を供給し、脱りん処理により生成するスラグ中の全鉄濃度(質量%T.Fe)を10質量%以上45質量%以下、脱りん処理後の溶銑中のP濃度を0.05質量%以上、脱りん処理後温度を1350〜1400℃に制御することを特徴とする。

0.1≦[質量%Si]≦1.87([質量%P]−0.05) [1]

(もっと読む)

81 - 100 / 180

[ Back to top ]