Fターム[5E001AE02]の内容

セラミックコンデンサ (14,384) | 誘電体材料 (3,175) | BaOを主成分とするもの (1,178)

Fターム[5E001AE02]に分類される特許

1,161 - 1,178 / 1,178

ホットメルトコーティング用誘電体塗料組成物およびその製造方法

【課題】高強度なバインダを使用することにより、薄層シートとして実用に耐え得る高い強度の誘電体シートが得られる様に改良されたホットメルトコーティング用誘電体塗料組成物を提供する。

【解決手段】誘電体粉末、ポリオレフィン樹脂、分散剤としてのHLB4〜12の界面活性剤、沸点150〜230℃の炭化水素溶剤を含有して成り、誘電体粉末100重量部に対する各成分の割合が、ポリオレフィン樹脂6〜12重量部、界面活性剤0.5〜1.5重量部、炭化水素溶剤200〜300重量部であり、B型回転粘度計を使用し且つ130℃で測定した粘度が50〜150cpである。

(もっと読む)

セラミックグリーンシート及び積層セラミック電子部品の製造方法

【課題】薄層シートとして実用に耐え得る高い強度の誘電体シートが得られる様に改良されたホットメルトコーティング用誘電体塗料組成物を使用したセラミックグリーンシートの製造方法を提供する。

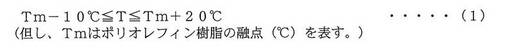

【解決手段】支持体表面に誘電体塗料組成物をコーティングした後に乾燥してセラミックグリーンシートを製造するに当り、誘電体塗料組成物として、誘電体粉末、ポリオレフィン樹脂、分散剤としてのHLB4〜12の界面活性剤、沸点150〜230℃の炭化水素溶剤を含有して成り、誘電体粉末100重量部に対する各成分の割合が、ポリオレフィン樹脂6〜12重量部、界面活性剤0.5〜1.5重量部、炭化水素溶剤200〜300重量部であり、B型回転粘度計を使用し且つ130℃で測定した粘度が50〜150cpである誘電体塗料組成物を使用し、以下の式(1)に規定する温度(T)の範囲に加熱して支持体表面にホットメルトコーティングし、以下の式(1)に規定する温度(T)の範囲で少なくとも15分加熱乾燥する。

【数1】 (もっと読む)

(もっと読む)

MIMキャパシタ及びその製造方法

【課題】誘電特性及び耐電圧特性に優れたMIMキャパシタ及びその製造方法の提供。

【解決手段】ペロブスカイト構造を有する誘電体結晶粉末を酸化ケイ素マトリックスが結合した構成の誘電体層が、導電性膜からなる2枚の電極により挟持されてなるMIMキャパシタ。導電性膜からなる下部電極上に、ペロブスカイト構造を有する誘電体結晶粉末と、加熱により縮合してシロキサン結合を形成するケイ素化合物とを含む液状組成物を塗布し、300〜1000℃で焼成して誘電体層を形成した後、該誘電体層上に導電性膜からなる上部電極を形成して、該MIMキャパシタを得ることが好ましい。

(もっと読む)

積層セラミック電子部品端子電極用導体ペースト

【課題】 積層セラミックコンデンサ、積層セラミックインダクタ、積層型圧電素子等の積層セラミック電子部品の端子電極を形成するための導体ペースト、特には、ニッケル等の卑金属内部電極を有する積層セラミック電子部品の、端子電極を形成するのに適した銅導体ペーストを提供する。

【解決手段】 少なくとも(A)銅を主成分とし、脂肪族アミンで表面処理された導電性粉末と、(B)ガラス粉末と、(C)有機ビヒクルとを含むことを特徴とする、積層セラミック電子部品端子電極用導体ペースト。該ペーストは、これを焼きつけて積層セラミック電子部品の端子電極とするに際し、銅系の導電性粉末の表面処理剤として脂肪族アミンを用いることにより、分散性が良好になるとともに、脱バインダ性が著しく改善され、このため緻密で接着性、導電性の優れた端子電極を形成することができる。

(もっと読む)

誘電体セラミック組成物、セラミック焼結体及びセラミック多層基板

【課題】 低温焼結性セラミック材料と同時焼成でき、かつ機械的強度に優れた、さらに高温・高湿度下に長時間配置された場合における絶縁抵抗の低下が生じ難いセラミック焼結体やセラミック層を得ることを可能とする誘電体セラミック組成物を提供する。

【解決手段】 xBaO−y(Nd1-mMem)2O3−zTiO2(但し、Meはランタノイド元素であり、0.10≦x≦0.25、0.05≦y≦0.25、0.60≦z≦0.75、0≦m≦1)で表される誘電体セラミックス100重量部に対して、酸化ケイ素を30〜60モル%、酸化ホウ素を5〜30モル%、酸化バリウムを15〜50モル%、酸化ストロンチウムを1〜15モル%、及び酸化カルシウムを1〜10モル%含有するガラスを5重量部以上、45重量部以下の割合で含有し、さらに、酸化マンガンを1.5重量部超、3.0重量部以下の割合で含有する誘電体セラミック組成物。

(もっと読む)

絶縁体セラミック組成物、絶縁性セラミック焼結体および積層型セラミック電子部品

セラミック多層モジュール(1)のような積層型セラミック電子部品に備える多層セラミック基板(2)において積層される絶縁性セラミック層(3)のための絶縁体セラミック組成物であって、

フォルステライトを主成分とする第1のセラミック粉末と、CaTiO3、SrTiO3およびTiO2より選ばれる少なくとも1種を主成分とする第2のセラミック粉末と、ホウケイ酸ガラス粉末とを含み、ホウケイ酸ガラス粉末は、リチウムをLi2O換算で3〜15重量%、マグネシウムをMgO換算で30〜50重量%、ホウ素をB2O3換算で15〜30重量%、ケイ素をSiO2換算で10〜35重量%、亜鉛をZnO換算で6〜20重量%、および、アルミニウムをAl2O3換算で0〜15重量%含む。絶縁体セラミック組成物は、1000℃以下の温度で焼成可能であり、その焼結体は、比誘電率が低く、共振周波数の温度係数が小さく、Q値が高い。

(もっと読む)

誘電体セラミック組成物及び積層セラミックコンデンサ

今後、更に小型大容量化が進行しても高電圧直流下あるいは高周波/高電圧交流下でも高い信頼性を有する誘電体セラミック組成物を提供する。

本発明の誘電体セラミック組成物は、組成式が100BamTiO3+xCuO+aROn+bMnO+cMgO(但し、係数100、x、a、b、cはそれぞれモル比を表し、mはBaとTiとの比(Ba/Ti)を表し、RはY、La、Ce、Pr、Nd、Sm、Eu、Gd、Tb、Dy、Ho、Er、Tm、Yb及びLuから選択される少なくとも一種類の金属元素を表し、nはRの価数で決まる電気的中性を保つために必要な正の数を表す。)で表される主成分を含有し、m、x、a、b及びcは、それぞれ0.990≦m≦1.050、0.1≦x≦5.0、9.0≦a≦20.0、0.5≦b≦3.5及び0<c≦4.0を満足し、且つ、主成分100重量部に対して0.8〜5.0重量部の焼結助剤を含有する。

(もっと読む)

薄膜複合材料およびその製造方法、ならびに当該薄膜複合材料を用いた多層配線板および電子部品

本発明は、めっき法で形成される金属層との密着性に優れ、かつ、めっき薬液に侵食されにくい金属酸化物薄膜複合材料を提供することを目的とするものであり、金属薄膜付き銅箔上の金属薄膜表面に、少なくとも、構成元素としてTiを含むアモルファス金属酸化物薄膜層を構成の最外層として有する誘電体薄膜を設けた薄膜複合材料を提供することで上記目的を達成した。 (もっと読む)

セラミック基板上の多層薄膜コンデンサおよびその製造方法

本明細書中に記載される教示に従って、セラミック基板上の多層薄膜コンデンサおよびその製造方法が提供される。この多層薄膜コンデンサ(MLC)は、少なくとも2つの電極層の間の少なくとも1つの高誘電率の誘電体層を備え得、これらの電極層は、伝導性の薄膜材料から形成される。緩衝層が、このセラミック基板とこの薄膜MLCとの間に備えられ得る。この緩衝層は、表面の粗さ(Ra)が0.08マイクロメートル(μm)以下の、平滑な表面を有し得る。  (もっと読む)

(もっと読む)

積層型セラミックコンデンサ

積層セラミックコンデンサを構成している積層誘電体素子本体内部での残留応力、又は積層誘電体素子本体の外表面での残留応力を所定の値以上にすることにより、誘電率が高く且つ取得静電容量の大きい信頼性の高い積層型セラミックコンデンサを得ることができる。 (もっと読む)

誘電体磁器組成物、積層型セラミックコンデンサ、および電子部品

本発明の誘電体磁器組成物は、BaTiO3を100モル部、MnOをx1モル部、Cr2O3をx2モル部、Y2O3および/またはHo2O3をx3モル部、BaO,CaO,SrOからなる群より選択される酸化物をx4モル部、SiO2および/またはGeO2をx5モル部含み、0.5≦x1≦4.5、0.05≦x2≦1.0、x1+x2≦4.55、0.25≦x3≦1.5、0.5≦x4≦6、および0.5≦x5≦6を満たす。本発明の積層型セラミックコンデンサは、このような組成物により構成されるセラミック誘電体と、NiまたはNi合金により構成される電極とからなる、積層構造を有する。 (もっと読む)

グリーンシートの積層方法と積層セラミック電子部品の製造方法

グリーンシートおよび/または電極層を含む積層単位が形成された支持シートを巻き取る際には、積層単位が支持シートの裏面に貼り付くことが無く、容易に巻き解すことができ、しかも、積層単位を積層する際には、積層単位から前記支持シートを容易に剥離することができるグリーンシートの積層方法を提供する。 支持シート20の表面20aに、電極層12aおよび/またはグリーンシート10aから成る積層単位U1を積層し、積層単位付き支持シートを形成する。次に、積層単位付き支持シート20を巻き取り、ロール体Rを形成する。ロール体Rを巻き解し、積層単位付き支持シート20を、積層すべき層の上に置き、支持シート20を積層単位U1から引きはがし、積層単位U1を積層する。支持シート20の裏面20bには、積層単位U1の幅と同等以上の幅の剥離容易化表面処理が成されており、しかも、剥離容易化表面処理が成されていない粘着可能部分23が形成してある。 (もっと読む)

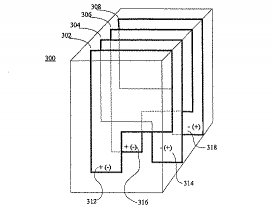

超低インダクタンス多層セラミックコンデンサ

【課題】寄生インダクタンスの低いコンデンサを提供する。

【解決手段】低寄生インダクタンスを有する多層コンデンサは、第一の電極、第二の電極、誘電体、第一の接触部、および第二の接触部を備えている。第一の電極は実質的に長方形であり、第一の接触フィンガを有している。誘電体は第一の表面および第二の表面を有しており、第一および第二の表面は互いに対向するように配置されている。誘電体の第一の表面は第一の電極に連結されている。第二の電極は実質的に長方形であり、第一の接触フィンガを有している。第二の電極は誘電体の第二の表面に連結されている。第一の接触は、第一の電極の第一の接触フィンガに連結される。第二の接触は第二の電極の第一の接触フィンガに連結される。第二の接触は、寄生インダクタンスを減らすべく、第一の接触から最も小さい間隔だけ離れて配置される。

(もっと読む)

積層セラミック電子部品の製造方法

【課題】 切断工程に要する時間を短縮でき、ひいては、製造コスト及び部品単価の低減に貢献できる積層セラミック電子部品の製造方法を提供する。

【解決手段】 積層セラミックコンデンサを、グリーンシートの形成工程(a),内部電極用導体層の形成工程(b),積層工程(c),圧着工程(d),熱処理工程(k1),切断工程(e),研磨工程(f),脱バインダー工程(g),外部電極用導体層の形成工程(h),焼成工程(i),メッキ工程(j)の工程順で製造する。前記の熱処理工程(k1)は、圧着後の積層グリーンシートを焼成温度よりも低い所定温度で所定時間熱処理することにより、積層グリーンシート内のバインダーの一部を除去するための工程であり、同工程(k1)を経た後の積層グリーンシートは誘電体材料粉間に存在するバインダーの一部が除去されて気孔率が高まりシート自体の粘りが低下して硬さが増すため、回転ブレードや昇降ブレード等のブレードによる積層グリーンシートの切断がし易くなる。

(もっと読む)

導電性ペーストおよび積層セラミック電子部品

【目的】焼成工程においてデラミネーションが発生せず、耐熱衝撃性と耐湿負荷特性とに優れる、積層セラミックコンデンサ等の積層セラミック電子部品を実現しようとすることで、より特定的には、このような積層セラミック電子部品における内部電極を形成するために有利に用いることができる導電性ペースト、および積層セラミック電子部品を提供する。

【解決手段】本発明の導電性ペーストは、Niを主成分とする導電粉末と、有機ビヒクルと、Mg,CaおよびBaから選ばれる少なくとも1種を含み且つ有機酸金属塩,金属有機錯塩およびアルコキシドから選ばれる少なくとも1種からなる化合物Aと、を含有し、導電粉末の表面に、Alまたは/およびSiを含む加水分解性の反応基を有する化合物Bが、付着していることを特徴とする。

(もっと読む)

プリント配線板製造用シート材、このプリント配線板製造用シート材を用いたプリント配線板の製造方法及びプリント配線板

【課題】 汎用的なシート材料を用いることにより低コストで簡便なプロセスにより、樹脂回路基板内に高精度のLCRや電波吸収部品層の内蔵化を歩留まり良く実現させることができるプリント配線板製造用シート材を提供する。

【解決手段】 支持体層2、金属層3、受動部品形成層4、金属層5の順に積層成形して成るプリント配線板の製造にあたり、支持体層2によって金属層3,5及び受動部品形成層4が支持されていると共に支持体層2の存在により金属層3がパターニングされていない状態で積層成形する。このことから成形時の受動部品形成層4の変形や割れが抑制される。この金属層3,5や受動部品形成層4によってコンデンサ、インダクタ、抵抗、電波吸収部品層等の回路部品を形成することにより、これらの回路部品をプリント配線板に内蔵すると共に受動部品形成層4の薄いものでも歩留まり良く高精度に形成することができる。

(もっと読む)

積層セラミック電子部品の製造方法

【課題】 内部電極間のセラミック層の厚みを薄くした場合であっても、内部電極間の短絡不良が生じ難い、信頼性に優れた積層セラミック電子部品の製造方法を得る。

【解決手段】 JIS B0601で定義される最大高さRMAX が1.5μm以下の表面を有する合成樹脂フィルム基材としてのPETフィルム1の片面に、セラミックスラリーを塗布し、乾燥することにより、セラミックグリーンシート2を形成し、しかる後、内部電極パターンの印刷、セラミックグリーンシートの積層、積層体の焼成及び外部電極の形成を行う、積層セラミック電子部品の製造方法。

(もっと読む)

セラミック積層電子部品

【課題】 マイクロ波用電子デバイスの内部電極の材料としては導電性の良いAg,Cuが好ましい。Ag,Cu等と一体焼成できる程度の低い温度で焼結させることができ、しかも、誘電特性を発現している主相が本来有している誘電特性を充分に引き出すことができる誘電体磁器を使用したセラミック積層電子部品の提供が望まれる。

【解決手段】 この発明に係るセラミック積層電子部品は、誘電体層と内部電極とを積層してなる素体と、該素体の外部に形成され且つ該内部電極に電気的に接続された外部電極とを備え、前記誘電体層は主相とガラス相とを有する誘電体磁器からなり、該主相は誘電特性を発現する成分からなり、該ガラス相にはAgが固溶している。ここで、前記主相がBaO−xTiO2 で表わされる成分からなる場合、xは3.47〜5.71が好ましい。また、前記主相がBaO−yNd2 O3 −zTiO2 で表わされる成分からなる場合、yは0.65〜1.42、zは2.29〜5.42が好ましい。

(もっと読む)

1,161 - 1,178 / 1,178

[ Back to top ]