Fターム[5E338CD10]の内容

プリント板の構造 (36,555) | 配線の形状と構成 (4,949) | 立体的に特定される配線 (978) | バスバーを持つ配線 (50)

Fターム[5E338CD10]に分類される特許

21 - 40 / 50

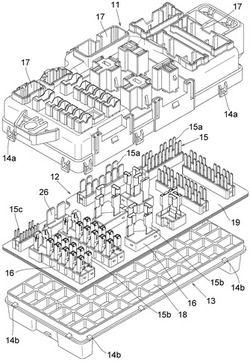

回路基板を用いたジョイントボックス

【課題】 各種電気機器に使用することができ、金属箔による回路パターンを有する回路基板を用いたジョイントボックスを得る。

【解決手段】 上ケース11、回路ユニット12、下ケース13を相互に組み付けることにより、ジョイントボックスが形成される。

回路ユニット12の上面には、回路パターンが形成されていると共に、複数個の挿入端子15を取り付けた合成樹脂製のブロック体16が配置されている。ブロック体16は上ケース11に区画された枠部17に嵌合され、ブロック体16上に突出した挿入端子15の平刃端15a、受端15b、ピン端15cなどの接続部が枠部17内に位置している。回路ユニット12は例えば5枚の回路基板19が積層され、各回路基板19は例えば射出成型により成型された樹脂プレート20上に、パターンの箔回路21が載置されている。箔回路21は銅箔から成り、積層された回路基板19ごとに異なるパターンに区画されている。

(もっと読む)

回路構成体

【課題】静電気等によりいずれかの導電路の電位が異常上昇した場合であっても、効果的に電荷を逃がしうる構成を、より小型構成で実現する。

【解決手段】回路構成体1は、絶縁層30と、導電層(導電パターン20及びバスバー40)とを備えている。導電層は、第1の導電路と、第1の導電路と離間して配置された第2の導電路とを備え、絶縁層30に積層される構成をなしている。さらに、絶縁層30には空隙部31が設けられている。第1の導電路及び第2の導電路はこの空隙部31の孔内に面するように形成されており、これにより、第1の導電路から第2の導電路への放電が可能となっている。

(もっと読む)

非常に強い電流がその中を流れることが可能なプリント基板及びそれに対応する製造方法

電子的コンポーネントを受けるようにデザインされ且つ上にプリントされた導電性トラック(12)を有するプリント回路または基板ボード(10)の上に、一つまたはそれ以上の導電性バー(18)が設けられ、これらの導電性バーは、導電性の接続面(140,142,144)の間に、順に取り付けられている。これらの導電性バー(18)は、後続のハンダ付けプロセスの間に電気的に相互に接続され、そのハンダ付けプロセスは、流動ハンダ付けプロセス、またはリフロー炉の中でのハンダ付けプロセスのいずれかである。 (もっと読む)

半導体実装構造及びその実装方法

【課題】実装作業の煩雑化を抑止しつつ半導体部品をバスバー及び冷却用金属基板に実装可能な半導体実装構造及びその実装方法を提供すること。

【解決手段】半導体部品1は、バスバー2、3に載置され、接続される。バスバー2、3は電気絶縁シート5を介して冷却用金属基板4に搭載される。樹脂製の釘状体8はバスバー2、3及び電気絶縁シート5の貫通孔を貫通して冷却用金属基板4の底付き穴41に一括して圧入される。これにより、バスバー2、3は、棒状樹脂部材9により冷却用金属基板4に電気絶縁されつつ固定される。

(もっと読む)

電気接続箱に収容する回路材

【課題】プリント基板の銅箔パターンのうち許容電流量を増加する必要がある部分に、半田層を塗布して許容電流量を増大させると共に、銅箔パターンの設計自由度を高める。

【解決手段】車載用の電気接続箱に収容する回路材であって、プリント基板の分離された複数の銅箔パターンの表面に、該銅箔パターンの幅以下で所要の厚さとした半田層を備え、これら分離された銅箔パターン上の半田層の間に架け渡すバスバーを備え、該バスバーは前記半田層との接触部が半田固着されている。

(もっと読む)

回路材および該回路材を収容した車載用の電気接続箱

【課題】回路部にバスバーを設けることで、部分的に許容電流量を大きくする。

【解決手段】車載用の電気接続箱に収容する回路材であって、多層プリント基板の銅箔パターンを層間接続するための貫通孔を設け、該貫通孔の開口位置に一部を位置させるバスバーを前記多層プリント基板の表面に積層し、前記貫通孔に半田を充填してバスバーを前記多層プリント基板と固着すると共に、該バスバーと前記多層プリント基板の内外層を導通させている。

(もっと読む)

電気接続箱に収容する回路材

【課題】銅箔パターンにバスバーを固着して許容電流を増加させている回路材において、銅箔パターンとバスバーとの接続を放熱性が高い半田接続とすることで、バスバー固着部分の放熱性を確保しながら、バスバーに実装する電子部品の電気接続信頼性を確保する。

【解決手段】車載用の電気接続箱に収容する回路材であって、プリント基板の銅箔パターンの表面の少なくとも一部に、該銅箔パターンの幅以下としたバスバーを高融点半田を介して固着していると共に、プリント基板上に電気部品を低融点半田で実装しており、前記電気部品はスルーホール型あるいは表面実装型のリレーあるいはヒューズからなり、前記リレーあるいはヒューズの大電流側に接続する第1端子は前記バスバーの貼付側と接続すると共に、他の第2端子は前記銅箔パターンのみと接続している。

(もっと読む)

熱伝導基板とその製造方法及び電源ユニット及び電子機器

【課題】ノイズの影響を受けにくい熱伝導基板とその製造方法及び電源ユニット及び電子機器を提供する。

【解決手段】一個以上の孔を有する金属板17と、金属板17の上に固定したシート状の伝熱樹脂層11と、伝熱樹脂層11に埋め込んだリードフレーム10と、金属板17の孔の中に設置したプリント配線板20と、からなる熱伝導基板であって、リードフレーム10の孔に面する部分にピン13が設置されていて、ピン13が伝熱樹脂層を貫通し、プリント配線板に電気的に接続している。

(もっと読む)

熱伝導基板とその製造方法及び電源ユニット及び電子機器

【課題】ノイズの影響を受けにくくした熱伝導基板とその製造方法及び電源ユニット及び電子機器を提供することを目的とする。

【解決手段】一個以上の孔22を有する金属板17と、前記金属板17の上に固定したシート状の伝熱樹脂層11と、前記伝熱樹脂層11に埋め込まれたリードフレーム10や浮島12からなる放熱基板の前記リードフレーム10や浮島12を形成した表面側とし、前記制御部を、前記金属板17の孔の中に設置したプリント配線板とし、前記パワー回路部と前記制御部を、前記リードフレーム10や前記浮島12に形成した折り曲げ部13によって電気的に接続させることで、前記リードフレーム10の上に実装したパワー素子14と、前記パワー素子14を制御する制御素子16との間の配線長を短くすることで、パワー素子14に起因するノイズの影響を抑制でき、電源ユニットや各種電子機器の高性能化、低コスト化を実現する。

(もっと読む)

熱伝導基板とその製造方法及び電源ユニット及び電子機器

【課題】ノイズの影響を受けにくい熱伝導基板とその製造方法及び電源ユニット及び電子機器を提供する。

【解決手段】一個以上の孔を有する金属板17と、金属板17の上に固定されたシート状の伝熱樹脂層11と、伝熱樹脂層11に埋め込まれたリードフレーム10と、金属板17の孔の中に設置したプリント配線板20と、からなる熱伝導基板であって、リードフレーム10の一部が、孔の方に折り曲げられており、この折り曲げ部13が伝熱樹脂層11を貫通し、プリント配線板にて電気的に接続している。

(もっと読む)

電子機器用プリント基板

【課題】銅箔ベタパターンの通電容量を増大させることができる電子機器用プリント基板を提供することにある。

【解決手段】絶縁基板の少なくとも一面に通電路を形成する銅箔ベタパターン2,3が形成されている。銅箔ベタパターン2,3は、幅が狭い領域2A,3Aと幅が広い領域2B,3Bとを有し、銅箔ベタパターンの幅が狭い領域の長手方向の両端付近に導電板からなるジャンパ導体4,5の両端の端子部4b,5bがそれぞれ半田付けされて、ジャンパ導体4,5が銅箔ベタパターンの幅が狭い領域に対して並列に接続されている。

(もっと読む)

電子回路装置

【課題】放熱専用の部品を用いることなく、電子部品の放熱を可能にする。

【解決手段】コネクタ端子22を介して外部電源から電力が供給される電源用バスバー2と、この電源用バスバー2を介して電力が供給される実装基板3と、この実装基板3に実装された電子部品4とを備え、電源用バスバー2と電子部品4の表面とを接触させる。これによると、電子部品4が発生する熱は、電源用バスバー2から放熱されるとともに、コネクタ端子22に接続された電力供給用のリード線からも放熱される。

(もっと読む)

金属導体一体型プリント基板およびその製造方法

【課題】複雑な構造のバスバーを必要としない大電流回路用の金属導体一体型プリント基板を提供する。

【解決手段】バスバーとして機能する金属導体1をプリント基板2に貼り合わせることで一体化した構造とする。これにより、従来のように、別体として構成されたバスバーが後でプリント基板に接続される構造と比べて、小型化、薄型化を図ることが可能となる。また、バスバーを構成する金属導体1とプリント基板2とを一体化した金属導体一体型プリント基板を簡素な工程によって製造することが可能となり、従来のようにバスバーとプリント基板との電気的な接続を別工程で行うものと比べて、製造工程の簡略化を図ることも可能となる。

(もっと読む)

回路モジュール、および回路基板

【課題】片面プリント基板において、十分な保持力を有する半田面からの引き出し構造を実現すること。

【解決手段】貫通孔11にリード端子24を挿通し、リード端子24の部品面20側の端部と金属部材21を半田により固定する。リード端子24と金属部材21との接合部を半田接合部25とする。リード端子24における半田面30側の端部には、電子部品33が接続されている。電子部品33は、例えば、ワイヤーハーネス接続用のコネクタ端子や接続端子ピン等で構成された機構部品であってよい。図示されていないが、半田面30に設けられた配線パターン31とリード端子24とは電気的に接続されている。このように、リード端子24を貫通孔11に挿入し、部品面20において、金属部材21に接合することにより、半田面30側に設けられる電子部品33の片面プリント基板10に対する保持力を確保することができる。

(もっと読む)

車載用電力変換装置

【目的】

当該発明は車載用電力変換機器の構成する部品群の接続を容易にし、接続時の残留応力を発生させない電力変換装置を提供する。

【解決手段】

車載用電力変換装置において、強制冷却を必要とするパワーデバイスの冷却を行うための熱交換器とパワーデバイスとの電流を介す大電流回路網及びパワーデバイスを制御する制御回路網を形成、一体配電する大電流基板と、一体配電された大電流基板とパワーデバイスを残留応力無く接続するために設けた中継バスバー組立体とを有する車載用電力変換装置とする。

(もっと読む)

インバータ装置用配線基板

【課題】絶縁性及び耐ノイズ性を確保するとともに、インバータ装置を小型化することができるインバータ装置用配線基板を提供することを目的とする。

【解決手段】本発明のインバータ装置用配線基板4には、IGBT駆動用IC12a〜12lに電力を供給するための電源配線パターン13〜19が形成されている。電源配線パターン14は、電源配線パターン13、15の間の領域であって、電源配線パターン13、15が形成される第1配線層40及び第2配線層41と所定間隔を隔てた第3配線層42及び第4配線層43に形成されている。電源配線パターン17、19についても同様の構成である。そのため、特殊な構造とすることなく、しかも面積を抑えた状態で各電源配線パターン間の距離を確保することができる。また、各電源配線パターン間での容量を抑えることができる。従って、絶縁性及び耐ノイズ性を確保するとともに、インバータ装置を小型化することができる。

(もっと読む)

部品実装用基板

【課題】狭ピッチBGA部品は電極間隔が狭く、基板のパターン幅を大きくとることができないにもかかわらず、部品の消費電流は増大傾向にある。大電流を供給するため,多くの銅箔層を並列使用してパターンを形成する必要があり、コストの増大は無論だが、技術的にも多層化には限界があった。しかしBGAパッケージの端子数はますます増大の傾向にあり,微細幅パターンで必要な電流を供給できる手段が必要とされている。

【解決手段】基板のパターンの幅で、1〜複数層に渡って深さが深いレーザー溝200を形成し,溝に導電性ペースト1を充填することで,BGA部品10の電源電流の供給に必要なパターン断面積を確保できるようにする。複数層の層ごとに深くなるほど厚い10〜30μmの銅箔を挿入し、レーザーのエネルギー量,パルス幅,ショット数を最適に制御して任意の深さの溝が形成できるようにした。

(もっと読む)

電子装置およびその製造方法

【課題】電流容量の大きなバスバーを用いた電子装置およびその製造方法であって、高い放熱性能を確保でき、回路パターンの設計自由度が大きく、大規模回路を構成することができると共に、安価に製造することのできる電子装置およびその製造方法を提供する。

【解決手段】所定のパターンに加工された複数個の配線金属板kが、同一平面内に配置されて、配線回路100kが構成され、複数個の電子部品Dが、配線金属板kに半田付けされて、配線回路100kに搭載されてなる電子装置100であって、複数個の配線金属板kを固定する樹脂ケース100jが、板状部jpと、板状部jpから突出した柱状部jcを有してなり、複数個の配線金属板kが、樹脂ケース100jの柱状部jpに固定され、複数個の配線金属板kで構成される前記同一平面が、樹脂ケース100jの板状部jpと離間されてなる電子装置100とする。

(もっと読む)

配線基板

【課題】分岐された差動配線での放射ノイズの低減を図った配線基板を提供する。

【解決手段】差動信号出力素子からの差動信号が接続点から差動信号バス配線に入力され、接続点と両端それぞれN対の分岐配線で分岐され、2N個の差動信号入力素子に入力される。差動信号出力素子から差動信号入力素子間の配線の実効長を半波長とする周波数fにおいて、分岐配線および差動信号入力素子の全体での入力インピーダンスZbnと、差動バス配線の特性インピーダンスZ1とが0.8・Z1≦Zbn/N≦1.2・Z1の関係を満たす。

(もっと読む)

電気部品の電源ピンへの給電装置

【課題】 電気部品の伝送品質を向上させ、且つ、給電装置内のプリント板の実装密度を小さくするかプリント板の厚さを薄くして小型化を実現する。

【解決手段】 電気部品(10)への給電装置であって、電力を供給する電源(45)と、信号線パターンを内装するプリント板(49)と、電気部品の電極の形状及び位置に対応した形状及び位置に設けられた導電性突起を有しプリント板の外側に設けられた電源バー(42)とを備え、電源からの電力を電源バーの導電性突起を介して電気部品の電極に供給するようにした。

(もっと読む)

21 - 40 / 50

[ Back to top ]