Fターム[5E339BD02]の内容

プリント配線の製造 (8,867) | 導体層の形成、パターン化 (920) | 特定区域への導体層の形成 (42) | スルーホール部への形成 (27)

Fターム[5E339BD02]に分類される特許

1 - 20 / 27

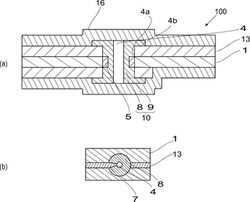

両面配線回路基板および両面配線回路基板の製造方法

【課題】 エッチングレジスト形成時に発生する気泡を抑制し、レジスト除去時に発生するレジスト残りを容易に抑制することができ、従来技術よりも歩留まりの向上が可能な両面配線回路基板および両面配線回路基板の製造方法を提供すること。

【解決手段】 両面配線回路基板100は、絶縁性基材1と、絶縁性基材1の両面に形成された導体パターン13と、絶縁性基材1と導体パターン13とを貫通するスルーホール4と、スルーホール4の内壁面4aに形成された導電層内壁部9と、少なくとも導体パターン13の上面に導電層内壁部9と連続して形成された導電層周辺部8と、を備え、導電層周辺部8が、スルーホール4から絶縁性基材1の面方向に沿って外側に向かって形成された切欠き部7を有することを特徴とする。

(もっと読む)

プリント配線基板の製造方法およびプリント配線基板

【課題】容易に配線と電子部品との位置合わせを行う。

【解決手段】電子部品が接続される配線11wを絶縁基板10上に形成するプリント配線基板1の製造方法であって、少なくとも片面に金属膜11が形成された絶縁基板10の製品領域内に貫通孔を形成する工程と、絶縁基板10上に貫通孔に対して所定の配置でパターニングしたレジストパターン14pをマスクとして金属膜11をエッチングし、配線11wを形成すると共に、貫通孔を構成する絶縁基板10の縁が金属膜11で覆われた貫通孔被覆部を形成する工程と、を有する。

(もっと読む)

回路基板、回路基板の製造方法および半導体装置

【課題】ビアホール加工性に優れた回路基板、回路基板の製造方法および半導体装置を提供すること

【解決手段】絶縁層21と、絶縁層21の少なくとも一方の面側に厚さが2.0μmより大きく、12μm以下である金属層11とが積層された積層板を用意する工程と、 金属層11を選択的に除去した後、選択的に除去した部分にレーザを照射することにより絶縁層21に貫通孔19を形成する工程と、金属層11をエッチングにより所望の厚みを除去する工程と、金属層11および貫通孔19内壁面に導体層15を形成する工程と、を含むことを特徴とする回路基板1の製造方法である。

(もっと読む)

支持枠付サスペンション用基板およびその製造方法

【課題】本発明は、ビアめっき部の検査を安定して精度良く行うことができる支持枠付サスペンション用基板を提供することを主目的とする。

【解決手段】本発明は、サスペンション用基板および支持枠が、上記支持枠の内部開口領域で一体化している支持枠付サスペンション用基板であって、上記支持枠が、絶縁層を貫通し、導体層および金属支持基板を電気的に接続し、ビアめっき部と同じ成分で構成される検査用ビアめっき部を有することを特徴とする支持枠付サスペンション用基板を提供することにより上記課題を解決する。

(もっと読む)

配線基板の製造方法

【課題】損傷の少ない、良好な導電率となる導電膜が形成される配線基板の製造方法を提供する。

【解決手段】基板101上の導電膜形成予定位置Pに、有機材料がコーティングされた導電性材料を分散溶媒中に分散させてなる金属微粒子分散インク102を塗布する。

基板101に塗布された金属微粒子分散インク102の分散溶媒を揮発させて導電性材料の堆積膜102Aを形成する。加熱により発泡する発泡カプセルを混合した保護膜103で堆積膜102Aを覆い、除去対象物Eをエッチングする際に堆積膜102Aを保護する。除去対象物Eをエッチング後、基板101を焼成して保護膜103の発泡カプセルを発泡させて多数の通気孔105を形成すると共に、堆積膜102Aの導電性材料に含まれる有機材料のガスを通気孔105を介して放出させる。このように堆積膜102Aからガスを放出させて導電膜102Bを形成する。

(もっと読む)

マシナブルセラミックス回路基板及びその製造方法

【課題】 高精度かつ形状設計の自由度を確保すると共に、過酷な温度環境に置かれた場合であっても、基板と配線部間の接合信頼性を確保可能なマシナブルセラミックス回路基板を簡素な工程で得る。

【解決手段】回路基板10は、基板11の配線面11aに配線部13a,13bを接合してなる。基板11の配線面11aと配線部13a,13bとの間は接着シート部材15で接合されている。接着シート部材15は、配線部13a,13b側の粘着面15aの面方向(剪断方向)の伸縮が基板11側で拘束される肉厚に設定され、熱環境の変化に係わらず配線部13a,13bの規定の配線間隔を許容値内に保持することができる。

(もっと読む)

回路基板の製造方法

【課題】高密度な配線パターンを形成して、確実に導電性ペーストによる層間接続を行うことができる回路基板の製造方法を提供する。

【解決手段】基板11の一方の側の銅箔12の表面にマスキングテープ15を貼り付ける。マスキングテープ15及び銅箔12に開口部15a,12aを形成し、開口部12aに連通して、基板11にビアホール16を形成する。ビアホール16内に導電性ペースト18を充填し、マスキングテープ15を剥離して、導電性ペースト18を熱プレスする。ビアホール16の導電性ペースト18を押圧してリベット状に形成し、表面にエッチングレジスト19aを設ける。ビアホール16上のエッチングレジスト19aの大きさを、銅箔12による所望のランド部20の大きさよりも小さく形成する。エッチング時に、ビアホール16周辺の広がり部18aについて、その周縁部をエッチングにより除去するとともに、一部を残してエッチングを終了する。

(もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

積層基板の製造方法

【課題】LDI露光方式を用いて積層基板を製造する際に、積層による位置ずれの累積を抑えて、製品の歩留まりを向上させることができる積層基板の製造方法を提供する。

【解決手段】絶縁基板12を挟んで一方の側のランド部14と接続するビアホール15、及び他方の側のランド部14を形成する。フレキシブル基板等の絶縁基板12を挟んで、一方のランド部14に対する他方のランド部14の、所定の基準位置からのずれ量に対して、前記ずれ量を減少させる方向に、他方のランド部14の位置を移動させる位置補正を行って、レーザ光による回路パターンの描画を行う。この後、絶縁基板12を挟んで、一方の側のランド部14と接続するビアホール14、及び他方の側のランド部14を形成する。

(もっと読む)

アルカリ可溶性樹脂層除去方法、レジストパターンの形成方法及び回路基板の製造方法

【課題】回路基板の貫通孔の孔径の大小に係わらず、サイドエッチ量が変わらず、かつ現像残渣の発生がないレジスト像を形成することができるアルカリ可溶性樹脂層除去方法、レジストパターンの形成方法及び回路基板の製造方法を提供する。

【解決手段】アルカリ金属炭酸塩、アルカリ金属リン酸塩、アルカリ金属水酸化物、アルカリ金属ケイ酸塩から選ばれる無機アルカリ化合物のうち少なくともいずれか1種を高濃度で含み、さらに、硫酸塩または亜硫酸塩のうち少なくともいずれか1種を適量含むアルカリ可溶性樹脂層処理液を用いたアルカリ可溶性樹脂層除去方法と、このアルカリ可溶性樹脂層除去方法を用いたレジストパターンの形成方法及び回路基板の製造方法である。

(もっと読む)

高信頼性多層回路基板およびその形成方法

【課題】多層回路基板において、高配線密度及び厳密な寸法公差を可能とする。

【解決手段】多層回路基板は、誘電性のベース基板30と、ベース基板30及び導体36の上に設けられ、誘電体層の堆積から保護される領域を規定するための犠牲構造38であって、誘電体層の堆積後に除去されることで、パターニングされた堆積誘電体薄膜をベース基板30及び導体36上に形成する犠牲構造38を含む。犠牲構造38の厚さは誘電体層の厚さよりも大きく設定される。

(もっと読む)

プリント配線板の製造方法

【課題】高い接続信頼性を確保しながら、同時に微細な配線が形成可能であるプリント配線板の製造方法を提供する。

【解決手段】絶縁層の両面に導電層を持った両面板の導電層に回路を形成する、両面プリント配線板の製造方法であって、(1)両面板を用意し、(2)両面板に対して、導電層とは異なるエッチング特性を持った異種金属のパターンを形成し、(3)両面板に導通用孔を形成し、(4)導通用孔を電解めっき処理することにより、導線層間の電気的接続を行い、(5)異種金属のパターンをエッチングレジストとして導電層を選択的にエッチングして配線回路を形成する両面プリント配線板の製造方法、ならびに両面板または片面板およびプリント基板に導通用孔を形成して電解めっき処理してから積層する多層プリント基板の製造方法。

(もっと読む)

回路基板及びその製造方法並びに積層基板

【課題】従来例における導体パターンに比較して積層基板の表面に形成される表面導体層の形状や配置の自由度を高くする。

【解決手段】第1〜第4絶縁層31〜34の間に形成されている第1〜第3内層導体層41〜43を介して下地層6aに給電することにより電気めっきを行い、めっき層6bを厚付けすることにより表面導体層6を形成する。その結果、電気めっきの給電用導体層が絶縁基材の表面にしか形成し得ない従来例に比較して、積層基板2の表面に形成される表面導体層6の形状や配置の自由度が高くなる。

(もっと読む)

プリント配線板及びその製造方法

【課題】モールド用の型を高精度に設置することができ、迅速かつ容易に電子部品を搭載することができるプリント配線板及びその製造方法を提供すること。

【解決手段】絶縁部材からなる基板部2と、前記基板部2の一方の主面2aに設けられたパターン6と、前記パターン6の一部に設けられ、その表面から前記パターン6の厚さ方向Hの途中位置Pまでの深さを有する凹部7と、前記パターン6の表面に設けられたメッキ層8と、前記メッキ層8の表面のうち、少なくとも前記凹部7以外の表面領域8aに設けられた保護層11と、前記凹部7に設けられ、前記基板部2を厚さ方向Hに貫通するスルーホール3と、前記凹部7に設けられ、前記スルーホール3を被覆する被覆部12とを備えることを特徴とする。

(もっと読む)

多層配線基板

【課題】簡易な多層配線基板の製造方法を提供すること

【解決手段】(1)第1の導電体板をハーフエッチングし、配線部と島状に配置されたビア部とを有する第1の導電層を形成する工程;(2)前記第1の導電層の周囲に絶縁材料を配置して、第1の導電層と第1の絶縁部とを備えた第1の導電パターン層を形成する工程;(3)前記第1の導電パターン層の表面に、第2の導電体板を配置する工程;(4)前記第2の導電体板をハーフエッチングし、配線部と島状に配置されたビア部とを有する第2の導電層を形成する工程;及び、(5)前記第2の導電層の周囲に絶縁材料を配置して、第2の導電層と第2の絶縁部とを備えた第2の導電パターン層を前記第1の導電パターン層上に形成する工程、を備えていることを特徴とする、多層配線基板の製造方法を用いる。

(もっと読む)

配線基板の製造方法並びにその製造に用いられる配線構造体及びその製造方法

【課題】成形を何度も繰り返すことによる金型へのダメージ、特に、スルーホールやビアを形成するための金属杭が、成形を繰り返すことで曲がったり、折れたりする金型を用いる場合の問題を解消する。

【解決手段】厚さ方向の配線を形成するための穴12を有する樹脂板10を作製する工程と、前記樹脂板にメッキを施すことにより、該樹脂板の少なくとも一主面と前記穴の内壁面を覆う第1の金属層16を形成する工程と、前記樹脂板を除去することにより、前記樹脂板の一主面を覆っていた第1の金属層からなる土台と、前記樹脂板の穴の内壁面を覆っていた第1の金属層からなる前記厚さ方向の配線とが一体に形成されている配線構造体30を作製する工程と、前記配線構造体の厚さ方向の配線をその端部の少なくとも一部を除いて埋設するように該配線構造体と一体化された絶縁層58を形成する工程と、を含むことを特徴とする配線基板の製造方法。

(もっと読む)

回路基板の製造方法

【課題】回路基板の高密度化を実現するランドレスや狭小ランド幅の貫通孔を有する回路基板を作製するための回路基板の製造方法を提供する。

【解決手段】第1面に光架橋性樹脂層及びマスク層を形成して、第1面の導電層及び貫通孔開口部を光架橋性樹脂層及びマスク層で覆う。次に第2面より光架橋性樹脂層除去液を供給して、第1面の貫通孔上及び貫通孔周辺部の光架橋性樹脂層を除去する。その後、第1面にパターン露光を行い、パターン状に光架橋硬化させる。第2面に光架橋性樹脂層及びマスク層を形成して、第2面の導電層及び貫通孔開口部を光架橋性樹脂層及びマスク層で覆う。第1面のマスク層を除去した後、第1面より光架橋性樹脂層除去液を供給する。その後、第2面のマスク層を除去して光架橋性樹脂層除去液を供給し、未硬化の光架橋性樹脂層を除去し、露出した導電層にエッチングレジスト層を形成し、サブトラクティブ工法により、回路基板を製造する。

(もっと読む)

回路基板の製造方法

【課題】回路基板の高密度化を実現するランドレスや狭小ランド幅の貫通孔を有する回

路基板を作製するための回路基板の製造方法を提供する。

【解決手段】第1面に第一樹脂層及びマスク層を形成して、第1面の導電層及び貫通孔開口部を第一樹脂層及びマスク層で覆う。次に、第2面より第一樹脂層除去液を供給して、第1面の貫通孔上及び貫通孔周辺部の第一樹脂層を除去し、第1面の貫通孔周辺部の導電層を露出する。その後、第1面の第一樹脂層に第二樹脂層除去液に対する耐性化処理を施す。その後、第1面の第一樹脂層に形成された、第1面のマスク層を除去し、第2面に第二樹脂層及びマスク層を形成して、第2面の導電層及び貫通孔開口部を第二樹脂層及びマスク層で覆う。続いて、第1面より第二樹脂層除去液を供給して、第2面の貫通孔上及び貫通孔周辺部の第二樹脂層を除去し、第2面の貫通孔周辺部の導電層を露出する。その後、第2面のマスク層を除去して、樹脂付き開口基板を作製し、サブトラクティブ工法を用いて、回路基板を作製する。

(もっと読む)

回路基板の製造方法

【課題】各導電配線層間の導通を行う孔と表面配線部との間の位置ずれをなくし、配線パターンの微細化が可能となる回路基板の製造方法を提供する。

【解決手段】絶縁層上の導電層の上に形成したレジスト層に露光処理を行って、3種類の現像処理速度の異なる領域(第1領域、第2領域、第3領域と呼ぶ)を形成し、第1領域のレジスト層の除去処理(第1現像処理)と第2領域のレジスト層の除去処理(第2現像処理)との間で、第1領域の導電層のエッチング除去処理もしくは第1領域の導電層へのめっき付与処理を行い、第2現像処理と第3領域のレジスト層の除去処理(第3現像処理)との間で、第2領域の導電層のエッチング除去処理もしくは第2領域の導電層へのめっき付与処理を行い、第3現像処理の後に、第1領域、第2領域、第3領域のいずれかの領域の絶縁層に孔を形成する工程を含む事を特徴とする回路基板の製造方法。

(もっと読む)

コア層のない基板及びその製造方法

【課題】本発明は、インナービアホールが必要ないので信号伝達特性の向上されたコア層のない基板及びその製造方法を提供する。

【解決手段】(a)金属シートの一面に絶縁層を形成する段階と、(b)上記絶縁層に上記金属シートと他面の層間電気的接続のためのビアホールを形成する段階と、及び(c)上記金属シートをエッチングすることで突出された多数の機能パッドを形成する段階とを含むコア層のない基板製造方法が提供される。本発明によるコア層のない基板及びその製造方法は、インナービアホールが必要ないので信号伝達特性の向上された効果がある。

(もっと読む)

1 - 20 / 27

[ Back to top ]