Fターム[5F045AA08]の内容

気相成長(金属層を除く) (114,827) | 成長法 (11,750) | プラズマCVD (3,069)

Fターム[5F045AA08]の下位に属するFターム

マイクロ波プラズマ (403)

Fターム[5F045AA08]に分類される特許

2,001 - 2,020 / 2,666

プラズマCVD成膜方法及びプラズマCVD成膜装置

【課題】N−H結合含有量の少ないプラズマCVD成膜方法を提供する。

【解決手段】真空雰囲気下で、ヘキサメチルジシラザンガスとアンモニアガスとアルゴンガスとをチャンバ12内に供給し、ウェハW表面にSiCN系膜の厚さ1〜10nm程度の薄膜を形成する。次いで、アルゴンガスを供給した状態で、さらに減圧し、ウェハWを加熱する。このアニール処理により、薄膜中のN−H結合が励起され、解離によりHが膜中から除去される。この薄膜形成処理と、アニール処理と、を繰り返し、所定厚さのSiCN系膜を成膜する。

(もっと読む)

シリコン層の形成方法及びそれを用いた表示基板の製造方法

【課題】シリコン結晶分率を向上させるシリコン層の形成方法及びそれを用いた表示基板の製造方法を提供する。

【解決手段】シリコン層の形成方法は、SiF4、NH3及びSiF4−H2ガスのうち選択されたガスを第1反応ガスとして使用するプラズマ化学気相蒸着方法を通じて基板に形成されたシリコン窒化物層表面をプラズマ前処理する工程と、SiF4、H2及びArが混合された第2反応ガスを使用するプラズマ化学気相蒸着方法を通じて前記前処理されたシリコン窒化物層上にシリコン層を形成する工程を含む。従って、シリコン層でシリコン結晶の結晶分率が向上され、シリコン結晶のグレインサイズ及び分布の均一性が向上されたシリコン層を製造することができる。

(もっと読む)

プラズマ生成方法及びプラズマ生成装置並びにプラズマ処理装置

【課題】プラズマ生成におけるアンテナインピーダンスの変化に拘らず、安価に均一にプラズマを生成させ得るプラズマ生成方法及びプラズマ生成装置並びにプラズマ処理装置を提供する。

【解決手段】各アンテナ2は同一とし、各アンテナ2への高周波電力の印加を、各アンテナ2に共通に設けた高周波電源4から一つの整合器5及び一本のブスバー3を介して行うようにし、ブスバー3を整合器5との接続部位を基準にアンテナ数と同数に区間分けし、各アンテナ一端部を、対応する区間部分31、32又は33に電力供給線311、321又は331にて接続し、各アンテナ他端部は接地し、各ブスバー区間部分のインピーダンス及び各電力供給線のインピーダンスを各アンテナに流れる電流及び各アンテナに印加される電圧のそれぞれが同一となるように調整することで、各アンテナ2に供給される高周波電力を均一化して誘導結合プラズマを発生させる。

(もっと読む)

プラズマ発生装置およびそれを用いるワーク処理装置

【課題】基板の改質等、ワークの処理などに使用されるプラズマ発生装置において、プラズマの点灯状態を反映した制御を可能にする。

【解決手段】プラズマ発生ノズル31の先端に、防蝕のために石英ガラスパイプから成る保護管36を取付け、その保護管36の外周面に熱電対38を取付け、その起電圧をセンサ入力部98でアナログ/デジタル変換して全体制御部90へ入力し、処理ガスの流量制御弁923をフィードバック制御する。したがって、プラズマの点灯状態を反映した制御が可能になり、安定したプルームPを得ることができる。

(もっと読む)

プラズマ処理方法、及び、プラズマ処理装置

【課題】低コストでありながら、耐久性の高いウェハ裏面のパーティクル及び傷を低減するプラズマ処理方法、及び、この方法を適用したプラズマ処理装置を提供する。

【解決手段】プラズマ処理するウェハ16を静電チャック18上に載置した後、不活性ガスを供給し、不活性ガスにRFパワーを掛けることでプラズマを形成し、プラズマからの輻射熱を用いて処理前にウェハ16を加熱し、ウェハ16の温度がプラズマ処理時のウェハ熱平衡温度に達したときに、静電チャック18にウェハ16を吸着させて保持し、プラズマ処理ガスを導入してプラズマ処理を行う。

(もっと読む)

プラズマ処理方法および半導体デバイスの製造方法

【課題】全体のrf電極表面の下にほぼ均一な磁束分布パターンを生成し均一なウェハー処理速度を実現できるプラズマ処理方法および半導体デバイスの製造方法を提供する。

【解決手段】このプラズマ処理方法は、下部電極2上に搭載されたウェハー23の表面の付近の空間に容量結合型プラズマを生成し、ウェハーを処理するプラズマ処理方法であって、下部電極に対向する上部電極1の外側面上または内部に配置されたポイントカスプ磁界を作るための複数のマグネット6を、その周縁領域に広がる方向に、同じマグネット配列によって延長して配列し、上部電極の内側表面の近くには均一な磁束分布パターンによるポイントカスプ磁界7を作り、このポイントカスプ磁界7に基づき容量結合型プラズマを生成してウェハーを処理する。

(もっと読む)

プラズマ生成方法及びプラズマ生成装置並びにプラズマ処理装置

【課題】経済的に、均一化された誘導結合プラズマを生成させることができるプラズマ生成方法及びプラズマ生成装置並びにプラズマ処理装置を提供する。

【解決手段】プラズマ生成室1内における一つの又は隣り合うもの同士が間隔をあけることなく連なる複数の、一辺0.4〔m〕の立方体空間Cのそれぞれに高周波アンテナ2を割り当て設置し、各立方体空間Cにおける高周波アンテナの合計長L〔m〕を、プラズマ生成室1内に設定する誘導結合プラズマ生成圧力P〔Pa〕との間で、(0.2/P)<L<(0.8/P)の関係を満たす範囲の長さL〔m〕に設定する。

(もっと読む)

ワーク処理装置

【課題】基板の改質等、ワークの処理などに使用されるプラズマ発生装置において、均一なプラズマ照射を可能にする。

【解決手段】各プラズマ発生ノズル31において、チューブ36によってノズルピース37を伸縮可能とし、そのノズルピース37を変位手段39によって昇降可能にするとともに、ワークWの高さ検知を行う高さ検知手段38を設け、その検知結果に応答して前記ノズルピース37の高さを制御する。したがって、基板W1に実装される電子部品W2の高さにばらつきがあるなどしても、ワークWに対するプラズマ発生ノズルの高さを一定に維持し、均一な密度でプラズマ照射を行うことができる。

(もっと読む)

プラズマプロセス装置

【課題】アモルファスシリコン薄膜の光劣化と関連する拡散長の短い核種をより一層排除することができ、また、大面積製膜も可能なプラズマプロセス装置を提供する。

【解決手段】反応容器1と、その容器内に反応ガスを導入するガス導入管6と、容器外へ排ガスを排出するガス排気管4と、容器内に収容した第一電極2及び第二電極3からなる放電用平行電極と、前記電極に電力を供給する電源9とを有してなるプラズマプロセス装置において、第一電極2には、ガス導入管6に連通するガス導入用穴11及び前記ガス排気管6に連通する排ガス用穴12の双方を設ける。好ましくは、第一電極2の第二電極3に対向する表面に、多数の凹部を所定パターンで設ける。

(もっと読む)

プラズマ処理方法及び装置

【課題】簡単な構成および作業でコイルを用いた磁界や電磁波によるプラズマ発生の範囲、内外周でのアンバランスの調整がきめ細かくできるようにする。

【解決手段】真空容器1内にガス6を供給しながら排気し、コイル3からの磁界を直接またはコイル3から誘電体2を介し電磁波を真空容器1内に働かせてプラズマを発生させ、被処理物5を処理するのに、コイル3の外端3aまたはおよび内端3bを移動させて巻き域を拡縮しプラズマ発生域を調整することにより、上記の目的を達成する。

(もっと読む)

半導体装置の製造方法及びプラズマ処理装置

【課題】異常放電により半導体素子に不良品が発生することを抑制する。

【解決手段】第1の電極2と第2の電極5を互いに向き合うように離間して配置し、前記第1の電極2、又は前記第2の電極5のうち少なくとも一方を接地し、かつ他方にプラズマ発生用の電力を印加することによりプラズマを発生させ、前記第1の電極2、又は前記第2の電極5のうち一方に載置された半導体ウェハWafを前記プラズマを用いて処理しつつ、接地電位に対するプラズマ電位Vpと、接地電位に対す前記半導体基板表面上の電位の差Vdcの変動を測定し、該測定した値の変動に基づいて異常放電の有無を判断する。

(もっと読む)

薄膜製造装置及び太陽電池の製造方法

【課題】放電電極と対向電極との間に形成される高周波プラズマを容易に均一にすることが可能な薄膜製造装置を提供する。

【解決手段】製膜室6と放電電極3と対向電極2と高周波電源60と整合器13と電極インピーダンス調整部40とを具備する薄膜製造装置を用いる。放電電極3は製膜室6内に設けられている。対向電極2は放電電極3に対向するように接地されて設けられ、基板8を保持可能である。高周波電源60は放電電極の給電点53、54に伝送線路12、14を介して高周波電力を供給する。整合器13は伝送線路12、14の途中に接続され、高周波電源60と放電電極3とのインピーダンスを整合する。電極インピーダンス調整部40は放電電極3に電気的に接続され、放電電極3のインピーダンスを調整する。

(もっと読む)

ガス供給装置,基板処理装置,ガス供給方法

【課題】 簡単な配管構成で,しかも簡単な制御で圧力変動などの影響を受けることなく処理室内の複数部位からガスを供給し,所望の面内均一性を実現可能とする。

【解決手段】 本発明にかかるガス供給装置は,処理ガス供給手段210からの処理ガスを流す処理ガス供給配管202から分岐して,処理室内の異なる部位からガスを導入する第1,第2ガス導入部330,340にそれぞれ接続する第1,第2分岐流路204,206と,処理ガス供給流路から第1,第2分岐流路に分流される処理ガスの分流量を第1,第2分岐流路内の圧力に基づいて調整する分流量調整手段230と,所定の付加ガスを供給する付加ガス供給手段220からの付加ガスを流す付加ガス供給配管208とを備え,第1,第2ガス導入部のいずれか一方は,分岐流路を接続する処理ガス導入部と,付加ガス供給流路を接続する付加ガス導入部とに分けて構成した。

(もっと読む)

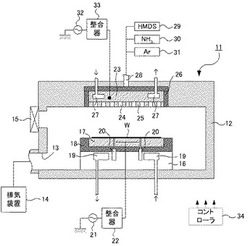

半導体装置の製造方法およびプラズマ処理装置

【課題】プラズマ発生状態の変化を高感度に検出可能なプラズマ処理装置およびそれを用いた半導体装置の製造方法を提供する。

【解決手段】例えば、高周波電源13の出力からマッチングボックス14によるインピーダンス整合を介してチャンバ11内にプラズマを生成するプラズマ処理装置を用い、インピーダンス整合に伴い自動調整されるマッチングボックス14内の可変容量C1,C2のポジション電圧をサンプリング収集しながら半導体ウエハWのプラズマ処理を行う。そして、各サンプリングポイントで収集したポジション電圧の内、デバイスプロセスが実際に行われている区間で収集したポジション電圧を対象として、Δ監視部18bにより連続するサンプリングポイント間でのポジション電圧の差分値を評価し、σ監視部18cにより収集したポジション電圧の標準偏差を評価する。

(もっと読む)

成膜装置および成膜方法

【課題】複数のガスにより成膜を行う際に、ガスの利用効率を高めるとともに成膜特性を良好にする。

【解決手段】成膜装置100は、成膜処理を行う反応室102と、第1の原料AおよびガスBをそれぞれ反応室102に供給する第1のガス供給ライン112および第2のガス供給ライン152と、反応室102に供給されるガスをプラズマ励起する励起部106とを含む。このような構成の成膜装置100において、第1の原料A由来のガスおよびガスBを反応室102に供給して、第1の原料A由来のガスを基板上に吸着させて堆積層を形成する第1の工程と、第2のガスを反応室102に供給して、プラズマ励起した状態で、堆積層に作用させる第2の工程と、により成膜処理を行う。

(もっと読む)

堆積膜の形成方法及び光起電力素子の形成方法

【課題】堆積膜の形成条件を最適化して変換効率の向上及び光劣化の抑制を高レベルで両立させることができ、また実験装置により求めた最適堆積膜形成条件を生産装置等に対して容易に転用することができる堆積膜の形成方法を提供する。

【解決手段】プラズマCVD法により、微結晶シリコンを含む堆積膜を形成する方法であって、高周波電力密度、電極間距離に対するバイアス電圧、電極面積に対するバイアス電流、原料ガス流量に対する高周波電力、原料ガス流量に対する希釈ガス流量の比率、基板温度、圧力、電極間距離から選択される条件の少なくとも1つを、微結晶領域の堆積膜を形成する条件とアモルファス領域の堆積膜を形成する条件との間で変化させた場合に、堆積膜の晶系が実質的にアモルファスと微結晶とで変化する境界条件近傍の決められた範囲の条件で堆積膜の形成を行う。

(もっと読む)

成膜装置およびそのクリーニング方法

【課題】生産性を向上できるプラズマCVD装置を提供する。

【解決手段】プラズマCVD装置1の成膜チャンバ2の互いに対向した両側面部の相対するコーナ部8近傍の対称な位置にラジカル導入口33,34を設ける。ラジカル導入口33,34にラジカル発生器35,36を取り付ける。ラジカル発生器35,36からのエッチングラジカルRをラジカル導入口33,34から成膜チャンバ2の内端面4,5に沿って流入させる。エッチングラジカルRを成膜チャンバ2内のコーナ部8に効率良く流入できる。エッチングラジカルRを成膜チャンバ2内の全体に亘って均一に導入できる。エッチングラジカルRによる成膜チャンバ2内でのエッチングレートを等しくできる。

(もっと読む)

サセプタ装置

【課題】サセプタ装置と板状試料との間の熱伝導特性が大きく変化することがなく、パーティクルの発生も少なく、板状試料の裏面へのパーティクルの付着を防止することが可能であり、さらに、サセプタ装置を静電チャック装置として用いた場合においても、静電吸着力が変動したり、電圧印加中止後の離脱性が変化する虞がないサセプタ装置を提供する。

【解決手段】本発明の静電チャック装置は、基体と温度調節ベース部材とをシリコン樹脂系接着剤により接着一体化し、この基体の最上部を構成する誘電体板21の上面21aに円柱状の突起部31を複数個設け、これらの突起部31それぞれの頂面31aの中心部に円柱状の微小突起部32を1つ設け、この微小突起部32の頂面32aを板状試料Wを載置する載置面としたことを特徴とする。

(もっと読む)

基板処理装置のクリーニング方法

【課題】本発明は、例えば、半導体、フラットパネルディスプレイなどの製造装置や検査装置など、異物を嫌う基板処理装置のクリーニング方法を提供する。

【解決手段】基板処理装置のクリーニング方法において、耐熱性樹脂材からなるクリーニング材を装置内に搬送して被洗浄部位に接触させることを特徴とする基板処理装置のクリーニング方法、特に耐熱性樹脂材のガラス転移温度が150℃以上である上記構成の基板処理装置のクリーニング方法、またクリーニング材がシート状または搬送部材の形状である上記構成の基板処理装置のクリーニング方法である。

(もっと読む)

エピタキシャル堆積プロセス及び装置

ドライエッチングプロセスに続いてエピタキシャル堆積プロセスを含む、エプタキシャル堆積プロセスが開示される。ドライエッチングプロセスは、洗浄すべき基板を処理チャンバ内に配置して表面酸化物を除去するステップを含む。ガス混合物をプラズマキャビティに導入し、ガス混合物を励起してプラズマキャビティ内に反応性ガスのプラズマを生成させる。反応性ガスは、処理チャンバに入り、基板と反応し、薄膜を形成させる。基板を加熱して薄膜を蒸発させ、エピタキシー表面をさらす。エピタキシー表面は、実質的に酸化物を含まない。その後、エピタキシャル堆積を用いてエピタキシー表面上にエピタキシャル層を形成する。 (もっと読む)

2,001 - 2,020 / 2,666

[ Back to top ]