Fターム[5F045EF10]の内容

気相成長(金属層を除く) (114,827) | ノズル・整流・遮蔽・排気口 (3,640) | ノズルの形状、構造 (2,841) | ノズルの位置が可変のもの (35)

Fターム[5F045EF10]に分類される特許

1 - 20 / 35

基板処理装置及び半導体装置の製造方法

【課題】 多段に積層された基板の中心付近への処理ガスの供給を促進させる。

【解決手段】 積層された複数の基板を収容して処理する処理室と、処理室内に処理ガスを供給する処理ガス供給系と、を備え、処理ガス供給系は、基板の積層方向に沿って延在し、内部を処理ガスが流れるノズル軸と、上流端がノズル軸の長手方向に沿って配列するようにノズル軸の胴部にそれぞれ接続され、下流側にノズル軸内を流れた処理ガスを分散させて供給するガス供給口がそれぞれ設けられ、上流端と前記ガス供給口との間の距離が、ノズル軸と基板の外縁との間の距離よりもそれぞれ長く構成されている複数のノズルと、を備える。

(もっと読む)

デバイス製造方法

【課題】 ノズルから吐出された液滴に変質等が生じないように吐出空間の雰囲気を置換することが可能なデバイス製造方法を提供する。

【解決手段】 デバイスの製造方法は、基板をチャンバ内に搬入して載置台に載置する工程と、待機位置において封止部材により液滴吐出ノズルを隔離した状態で、チャンバの内部を減圧する減圧工程と、ガス供給機構からチャンバ内にパージガスを導入してチャンバ内部の雰囲気を置換するとともに大気圧状態に戻す雰囲気置換工程と、封止部材による液滴吐出ノズルの隔離を解除し、液滴吐出ノズルを吐出位置に移動させて被処理体へ向けて前記液滴を吐出する吐出工程とを含む。

(もっと読む)

基板処理装置

【課題】基板のエッジ領域に導入するエッジガスが基板のセンタ領域に拡散することを抑制する。

【解決手段】 基板のセンタ領域とその周りのエッジ領域に向けてガスを別々に供給するガス導入部を構成する上部電極200を設ける。上部電極はセンタガスのガス孔212を複数設けたセンタガス導入部204と,エッジガスのガス孔214を複数設けたエッジガス導入部206とを備え,エッジガス導入部のガス孔に連通するガス孔232が形成されたガス孔形成板230をエッジガス導入部の下面に取り付けることによって,エッジガス噴出口の垂直位置を調整できるようにした。

(もっと読む)

成膜装置

【課題】厚みと組成の均一な膜を形成しやすい成膜装置を提供する。

【解決手段】大気圧下においてプラズマPを生成する。このプラズマPを被処理物Wの表面に膜原料を付着させて成膜する成膜装置Aに関する。前記膜原料を含有する成膜ガスCGを流通させる第1流路5。プラズマ生成ガスPGを流通させる第2流路9。前記プラズマ生成ガスCGに電界Eを印加してプラズマPを生成させるための電極3。前記第1流路5と前記第2流路9とを合流させるための合流部14。前記合流部14から前記膜原料を放出させるための放出口11とを備える。前記第1流路5から前記合流部14への前記成膜ガスCGの流入方向と、前記合流部14での前記プラズマPの流通方向とが略平行となるように前記第1流路5が前記第2流路9内に形成され、前記第1流路5から前記合流部14への前記成膜ガスCGの流入速度が、前記合流部14での前記プラズマPの流速よりも高速である。

(もっと読む)

プラズマ処理装置及びプラズマ処理方法

【課題】プラズマ処理で被処理基体上の層を、例えば窒化又は酸化するALD法で、パージに要する時間を短縮できるプラズマ処理装置を提供する。

【解決手段】ヘッド16が、第1の空間S1内の第1の領域で第1のプロセスガスをステージ14に向けて供給する。ヘッド16は、第2の領域R2に退避可能である。ヘッド16は、第1の空間S1内の第1の領域の上方の上部領域Raと第1の領域の下方の下部領域Rbとを画成する。供給源18は、上部領域Raに電磁界エネルギーを供給する。上部領域Raには、第2のプロセスガスが供給される。ヘッド16は、ステージ14を覆い、且つ、下部領域Rbに面する連通路Pの開口を覆う大きさを有する。

(もっと読む)

プラズマ処理装置

【課題】効率的に高品質な膜を成膜することができるプラズマ処理装置を提供する。

【解決手段】プラズマ処理装置は、処理容器内に配置され、その上に被処理基板Wを支持する支持台34と、支持台34の上方側を覆って支持台34との間に小容積領域Sを形成可能な第一の位置および第一の位置と異なる第二の位置に移動可能であって、成膜ガスを供給する第一のガス供給孔68が一方面側に開口するように設けられている板状のヘッド部62を有し、成膜ガス等の供給を行うガス供給機構61と、支持台34上に支持された被処理基板Wの外方側に設けられたガス排気孔70を有し、ガスの排気を行うガス排気機構とを備える。

(もっと読む)

基板冷却方法、基板冷却装置並びに製膜装置

【課題】製膜処理のタクトタイムが短い場合であっても、アンロード室で基板の温度分布が少ない状態とし、基板のそり変形や破損を抑制することができる基板冷却方法、基板冷却装置および製膜装置を提供することを目的とする。

【解決手段】減圧環境下において高温条件で表面に製膜処理が施された基板7を、減圧環境下でアンロード室に受け入れて、基板7の少なくとも一方の面側から、基板7の中央部に冷媒を噴き付けて基板7の冷却を行う第1基板冷却工程と、該第1基板冷却工程を経た基板7をアンロード室から搬出した後に、基板7の一方の面の反対側から、第1基板冷却工程で冷媒を噴き付けた領域の縁から所定距離内側に冷媒を噴き付けて、あるいは、第1基板冷却工程で冷媒を噴き付けた領域の縁から所定距離外側に冷媒を噴き付けて基板の冷却を行いながら基板の面内温度分布を補正する第2基板冷却工程と、を備える基板冷却方法。

(もっと読む)

成膜装置

【課題】厚みと組成の均一な膜を形成しやすい成膜装置を提供する。

【解決手段】大気圧下においてプラズマPを生成する。このプラズマPを用いて被処理物Wの表面に膜原料を付着させて成膜するための成膜装置Aに関する。膜原料を含有する成膜ガスCGを流通させるための第1流路5。プラズマ生成ガスPGを流通させるための第2流路9。前記プラズマ生成ガスCGに電界Eを印加してプラズマPを生成するための電極3。前記第1流路5と前記第2流路9とを合流させる合流部14とを備える。前記第1流路5から前記合流部14への前記成膜ガスCGの流入方向と、前記合流部14での前記プラズマPの流通方向とが略平行となるように前記第1流路5が前記第2流路9内に形成される。

(もっと読む)

気相成長装置

【課題】

基板上に成長結晶層の膜厚均一性を向上させることができ、歩留まりが高い気相成長装置を提供することを目的とする。

【解決手段】

気相成長装置は、気相成長装置は、基板を保持し、かつ、基板を加熱および回転させるサセプタと、基板の上面に材料ガス流を供給するノズルと、を含み、ノズルは、その内部のガス放射中心から放射状に材料ガス流を基板の全面に沿って噴出する。

(もっと読む)

プラズマCVD方法及びその装置

【課題】大気圧プラズマCVDでは、成膜レートがプラズマギャップ(電極−成膜用基板間距離)に非常に敏感である。1m角を越える大型基板に大気圧プラズマCVDで薄膜を形成する場合、基板のうねり等のために電極−成膜用基板間距離が変動すると、成膜レート、膜厚が変動し、それによって太陽電池の出力が変動するしてしまう。

【解決手段】

大気圧プラズマCVD装置において、ガス供給手段で電極とテーブルとの間に大気圧中でCVD原料ガスを供給しながら電極とテーブルとの間に大気圧中で高周波電力を印加することにより電極と試料との間にプラズマを発生させた状態で駆動手段で電極をテーブル手段に沿って移動させている間に電極とテーブルとの両方を制御して電極とテーブルとの間隔を制御することにより、基板にうねりがあっても基板上に均一な膜厚の薄膜を形成できるようにした。

(もっと読む)

半導体製造装置および半導体製造方法

【課題】反応室を開放することなく、かつ、整流板上部の空間容積を変動させることなく、整流板とウェーハの距離を近づけて成膜処理を行うことができ、生産性、膜厚均一性を向上させることが可能な半導体製造装置および半導体製造方法を提供する。

【解決手段】半導体製造装置は、反応室11と、反応室11壁面に設けられ、ウェーハwの搬入出を行うためのゲート16と、ガスを内部に導入するための導入口12cと、ガスを整流状態で排出するための整流板12dと、所定の内部容積を有するガス供給ユニット12aを備えるガス供給機構12と、ガス供給ユニット12aを、整流板12dの下面がゲート16の位置より下方となるように移動させることが可能な上下駆動機構13と、ガスを排出するためのガス排出機構15と、ウェーハwを保持するための支持部材17と、ウェーハwを所定の温度に加熱するためのヒータ20a、20bとを備える。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】選択性を保ちながら十分厚いエピタキシャル膜を複数ウェハの面間で均一性よく成長させることができる半導体装置の製造技術を提供する。

【解決手段】表面に少なくともシリコン露出面とシリコン酸化膜若しくはシリコン窒化膜の露出面とを備えるウェハ304を処理室301内に搬入する。まず、処理ガスを第1のガス供給系306から第1のガス供給管309を介して、処理室301の上部から導入する。そして、第1のガス排気管311と第1のガス排気系308を用いてガス排気を行う。その後、処理ガスを第2のガス供給系307から第2のガス供給管310を介して、処理室301の下部から導入する。この処理室301の上部と下部からのガス供給工程を1回以上実行し、ウェハ表面のシリコン露出面に選択的にエピタキシャル膜を成長させる。

(もっと読む)

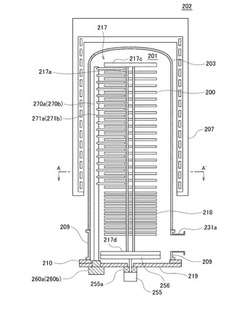

基板処理装置及び基板処理方法

【課題】ガスを処理室内にある複数の基板の主面全体にわたって均一に接触させ、成膜均一性を向上させることができる基板処理装置を提供する。

【解決手段】インナチューブ2内に設置され、供給量の多い処理ガスを導入する処理ガス導入ノズル22aの水平方向の角度を、基板を複数搭載したボートの回転動作と同期させて、変動させる。また、インナチューブ2内に設置され、供給量の少ない処理ガスを導入する処理ガス導入ノズル22bの水平方向の角度は、基板の中心付近に向けて固定しておく。

(もっと読む)

エピタキシャル成長装置及びシリコンエピタキシャルウェーハの製造方法

【課題】ガス流の逆流を抑制するとともに、ウェーハ表面に形成されるエピタキシャル膜の膜厚分布均一性を向上させることができるエピタキシャル成長装置を提供する。

【解決手段】内部にガス流路2が設けられてなるとともにウェーハWを保持するサセプタ13がガス流路2内に設けられてなるチャンバ10と、ガス流路2上流側に配され、該ガス流路2を横断する方向に複数が並設されたガス供給孔22とを備えたエピタキシャル成長装置1において、ガス供給孔22のウェーハW法線方向となる高さ方向の位置を、各ガス供給孔22ごとに個別に設定する。

(もっと読む)

成膜装置

【課題】基板の表面に互いに反応する複数の反応ガスを順番に供給して反応生成物の層を多数積層して薄膜を形成するにあたり、高スループットが得られ、基板上にて複数の反応ガスが混合されることを防止して良好な処理を行うことができる成膜装置を提供する。

【解決手段】第1の反応ガス供給手段31より反応ガスが供給される第1の処理領域P1と、第2の反応ガス供給手段32より反応ガスが供給される第2の処理領域P2とを設け、処理領域P1、P2の雰囲気を分離するために分離領域Dを設ける。分離領域Dは、分離ガスを供給する分離ガス供給手段41、42と、分離ガス供給手段41、42両側から処理領域P1、P2に向けて分離ガスを流すための狭隘な空間を形成する対向面部4とを備え、ガス供給手段31、32、41、42及び対向面部4は真空容器1内にて鉛直軸回りに回転する回転体25に接続されている。

(もっと読む)

基板の熱処理装置

【課題】半導体ウェハ等の基板の熱処理を均一に行うことができる基板の熱処理装置を提供する。

【解決手段】熱処理炉2の下方にロード空間3を設けた熱処理装置である。ボート4の直下に、半導体ウェハWの軸線L1に対して軸対称にノズル63を配置して、ガス供給管61から供給されたプロセスガスを、半導体ウェハWに対して軸対称に供給する。

(もっと読む)

表面処理装置

【課題】表面処理装置のノズルを処理槽から分離可能とし、かつ、処理槽内のガスが処理槽の設置口の周縁部とノズルとの間を通って外部に漏れるのを防止する。

【解決手段】処理槽10により、被処理物9の処理空間19を囲む。ノズル20を処理槽10の設置口13を介し処理空間19に臨ませ、処理空間19に処理ガスを供給する。ノズル20を処理槽10に対し分離可能又は移動可能にする。処理槽10の設置口周縁部14とノズル20との間を環状のシール部材30によって気密に塞ぐ。好ましくは、シール部材30を、柔軟性及び伸縮性を有するシート状にし、設置口周縁部14とノズル20とで作る環状の空間13aに張り渡す。

(もっと読む)

原子層堆積のための装置および方法

原子層を基板(6)の表面(4)に堆積させるための装置(2)。装置(2)は前駆体注入ヘッド(10)を含み、前駆体注入ヘッド(10)は前駆体供給部(12)と、使用時に前駆体注入ヘッド(10)と基板表面(4)とに界接する堆積空間(14)とを備える。前駆体注入ヘッド(10)は、基板表面(4)に接触させる前駆体ガスを前駆体供給部(12)から堆積空間(14)に注入するように構成される。装置(2)は、堆積空間(14)と基板(6)との間の相対運動を基板表面(4)の平面で行うように構成される。装置(2)には、注入された前駆体ガスを基板表面(4)に隣接した堆積空間(14)に閉じ込めるように構成された閉じ込め構造(26)が設けられる。 (もっと読む)

素子の製造方法および成膜装置

【課題】組成の異なる複数膜を積層した素子を膜厚分布を抑えて、効率よく製造する方法を提供する。

【解決手段】材料ガスの種類および流量のうち少なくとも一方を変化させる際ながら気相成長を繰り返すことにより複数層を積層させる。材料ガスの種類や流量を変化させる際に、ガス供給ノズルと基板保持部との距離を予め定めておいた距離に変化させることにより、基板保持部の径方向についての膜厚分布のピークを基板と重ならない位置に生じさせる。これにより、基板を自転および公転させることにより基板上の膜厚を均一化することができる。

(もっと読む)

表面処理用ステージ装置

【課題】被処理基板をステージの載置面から上へ容易に離すことができる表面処理用のステージ装置を提供する。

【解決手段】ステージ21の載置面22に被処理基板9を載置し、表面処理した後、昇降機構30で被処理基板9を上昇させる際、ノズル42の噴出孔46からガスg2を被処理基板9と載置面22との間に吹き出す。噴出孔42は、載置面22より平面視で外側に配置する。

(もっと読む)

1 - 20 / 35

[ Back to top ]