Fターム[5F051CA26]の内容

光起電力装置 (50,037) | アモルファス製造法(微結晶を含む) (3,099) | 付加機構 (21)

Fターム[5F051CA26]の下位に属するFターム

磁界印加 (2)

Fターム[5F051CA26]に分類される特許

1 - 19 / 19

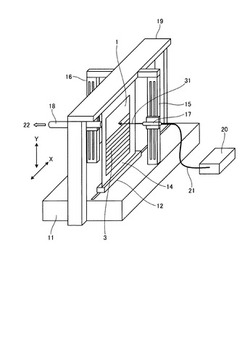

レーザ加工装置および太陽電池の製造方法

【課題】基板の膜面に接触することなく、基板を撓ませずに保持するとともに、基板全体を排気することなく、レーザ加工の残滓を除去すること。

【解決手段】ガラス基板1を立ててガラス基板1の周辺部を固定枠14にて固定し、レーザ光31をガラス基板1に照射するとともに、加工残滓の吸引しながら、Xステージ12をX方向に一定速度で移動させることで、ガラス基板1上の膜にスクライブパターン3を形成する。

(もっと読む)

薄膜太陽電池製造装置

【課題】簡便な装置構成で低ランニングコストにして排出ガス中の不純物を除去することで、水素ガスを高純度化して再利用可能にすることができる薄膜太陽電池製造装置を得ること。

【解決手段】水素ガスを含むプロセスガスの供給経路12を有する薄膜太陽電池用のCVDチャンバ10と、CVDチャンバ10から排気されてCVDチャンバ10に再供給させるガス排気・再供給経路21上に順に設置されたプラズマ放電装置26とパーティクルフィルタ27とを有する不純物除去機構20と、を備える。

(もっと読む)

基板を熱接着させる高温ガス吹き付け装置

【課題】支持台の上に基板を置き、基板を支持台から加熱するのでなく高温のガスを吹き付けることにより基板上の膜を高温アニールして膜を形成する、または熱CVD膜を基板表面に形成するときに基板と支持台の密着がゴミや空気、基板ゆがみのために不完全であった。このために、大面積基板の均一な再現性のある熱処理が可能でなかった。

【解決手段】支持台と基板の間に粘性材を挿入する。均一な再現性のある熱接触が可能となった。屈曲可能なシート状の樹脂基板でも高温ガスを吹き付ける熱処理が可能となった。

(もっと読む)

成膜方法と成膜装置、マスク、パターン膜、光電変換素子、及び太陽電池

【課題】光電変換素子の構成膜等の成膜に好ましく適用でき、複数のライン状パターンを有するパターン膜を直接パターン成膜することが可能な成膜方法を提供する。

【解決手段】ライン状パターンの幅に合わせた間隔で配列された複数のワイヤを有するマスクMを用いて、物理気相成長(PVD)法によりパターン成膜を行う。若しくは、1本のワイヤが折り曲げられて形成され、ライン状パターンの幅に合わせた間隔で配列された複数のワイヤ部を有するマスクを用いて、PVD法によりパターン成膜を行う。

(もっと読む)

光電変換装置の製造方法

【課題】製造コストを低減することのできる光電変換装置の製造方法を提供する。

【解決手段】透明電極層20と裏面電極層40と透明電極層20及び裏面電極層40の間に介在するアモルファスシリコン層30とを有する光電変換装置1の製造方法であって、透明電極層20、アモルファスシリコン層30、及び裏面電極層40のうち少なくとも1つは、溶媒を含む液体を塗布する第1工程と、塗布された液体から溶媒を除去した前駆体を生成する第2工程と、前駆体を力学的方法により分割する第3工程と、分割された前駆体に熱処理を施す第4工程と、によって形成される。

(もっと読む)

成膜装置のクリーニング方法

【課題】成膜処理のコストが上昇することを抑制し、かつクリーニングの前後に成膜装置の成膜室を大気開放する必要がない成膜装置のクリーニング方法を提供する

【解決手段】先に処理されたフレキシブル基板50の終端部である先基板終端部、次に処理されるフレキシブル基板50の先端部である次基板先端部、又は先基板終端部と次基板先端部を接続する接続用基板の少なくとも一つが第1連結部402、成膜室202,204,206、及び第2連結部408を介して基板送出部100から基板巻取部300まで繋がった状態で、第1遮断部(ゲートバルブ:図示せず)及び第2遮断部(ゲートバルブ:図示せず)を用いて第1連結部402及び第2連結部408を遮断し、その後成膜室202,204,206のクリーニング処理を行う。

(もっと読む)

シャワー電極板及びプラズマCVD装置

【課題】表面に付着した不要な膜を除去するブラスト処理を行っても、ガス流通孔の開口周縁部の変形が小さく、ガス流通孔の開口面積が確保され、長期間連続して使用することが可能であるとともに、原料ガスの分散効果及び流量増大が図れ、低コスト化が実現可能なシャワー電極板及びプラズマCVD装置を提供することにある。

【解決手段】本発明は、基板の表面に薄膜を形成する成膜室内に配置され、基板の表面に原料ガスGを供給するためのガス流通孔6が設けられているシャワー電極板1において、ガス流通孔6のブラスト処理面側に位置する開口周縁部が傾斜面状に形成され、傾斜面部6aとなっている。

(もっと読む)

薄膜製造装置及び太陽電池

【課題】基板を搬送するための開口部が設けられた成膜室を有しており、かつメンテナンスコストが低い薄膜製造装置を提供する。

【解決手段】薄膜製造装置は真空容器10、成膜室100、カソード電極120、アノード電極130、及び排気部140を備える。成膜室100は真空容器10内に配置され、被処理基板200に成膜処理を行う。また成膜室100には、被処理基板200を搬入及び搬送するための開口部112が設けられている。カソード電極120及びアノード電極130は、成膜室100の中に配置されており、被処理基板200を介して互いに対向している。排気部140は成膜室100の中に延伸し、カソード電極120とアノード電極130の間の空間150を排気する。そして排気部140は、外面が空間150に面していない。

(もっと読む)

薄膜製造装置及び薄膜製造方法

【課題】可撓性基板の利用率を向上させることができる薄膜製造装置及び薄膜製造方法を提供すること。

【解決手段】長尺の可撓性基板111上の長手方向の複数の領域に対してそれぞれ成膜処理を施して複数の成膜領域を形成することにより、可撓性基板111上に複数の薄膜太陽電池を形成する薄膜製造装置100であって、複数の領域に対してそれぞれ成膜処理を施すことにより、長手方向に同じ長さの成膜領域をそれぞれ形成すると共に、成膜領域の長さL1の整数倍の間隔で配置された複数の成膜室131〜135と、可撓性基板111を成膜室131〜135の配置間隔ごとに順次ステップ送りする駆動手段とを具備する。

(もっと読む)

薄膜太陽電池の基板加熱装置

【課題】フィルム基板の温度を、基板の温度計測値に基づき目標値に制御する温度制御手段を備えることにより、輻射以外の光を熱と除外して正確な温度制御を可能とする薄膜太陽電池の基板加熱装置を提供することにある。

【解決手段】フィルム状の基板10上に、少なくとも電極膜及び1つまたは複数の光電変換ユニットをプラズマCVDにより形成してなる薄膜太陽電池において、光電変換ユニットをプラズマCVDにより形成する際に、フィルム状の基板10を加熱する赤外線ヒータ9と、加熱された基板10の温度を計測する放射熱温度計11と、放射熱温度計11による基板10の温度計測値に基づき基板10の温度を目標値に制御する温度制御器13とを備えている。

(もっと読む)

太陽電池の製造方法

【課題】太陽電池の膜質を劣化させることなく、可撓性基板の成膜時の位置ずれを抑制する。

【解決手段】太陽電池を製造する場合、フィルム基板11に一定の張力を与えながらフィルム基板11のガラス転移点以上の温度でフィルム基板11の熱処理を行うとともに、その熱処理でフィルム基板11に与えられたのと同一の張力を与えながらフィルム基板11の成膜処理を行う。

(もっと読む)

プラズマCVD装置

【課題】プラズマの閉じ込めが可能であり、膜中へのパーティクルの取り込みを抑制できるプラズマCVD装置等を提供することを目的とする。

【解決手段】高周波電圧が印加され互いに対向する一対の電極54、56を備え、電極54、56間に原料ガスが供給されると共に、一方の電極54の表面に沿って長尺な可撓性基板2が可撓性基板2の長手方向に供給されるプラズマCVD装置である。電極54、56間から排出されるガスの流路に、ガスが通過する複数のスリット58bを形成するプラズマ閉込部材58を備え、プラズマ閉込部材58は、ガスの流れ方向と交差する方向に所定間隔で離間するように対向配置された板58aを複数有し、ガス流れに垂直かつ電極54、56と平行な方向から見て、各板58aにより形成される、プラズマ閉込部材58におけるガスの流れ方向の上流側の端部58dが、スリット58bを流れるガスの流れ方向に対して傾斜している。

(もっと読む)

薄膜製造方法及び薄膜製造システム

【課題】目的は、製品の品質のバッチ毎のばらつきが抑制される薄膜製造方法及び薄膜製造システムを提供すること。

【解決手段】薄膜製造装置1を用いた薄膜製造方法は、(a)製膜バッチ処理Lを実行して基板8上に薄膜113を形成する工程を具備する。(a)工程は、(a1)基板8を対向電極2に保持する工程と、(a2)製膜室6内に薄膜113の原料を含むガスLを導入する工程と、(a3)ガスLを導入しながら、放電電極3と対向電極2との間に高周波電力105を印加して基板8上に薄膜113を形成する工程とを含む。(a)工程は、薄膜製造装置1についてのセルフクリーニングNの後、その次のセルフクリーニングN’の前に実行される。(a3)工程において、セルフクリーニングNから製膜バッチ処理Lまでに薄膜製造装置1が実行する製膜バッチ処理の回数Lに基づいて高周波電力105が制御される。

(もっと読む)

光電変換装置の製造装置および光電変換装置の製造方法

【課題】 高い生産性をもって膜厚方向に膜質を制御できる太陽電池製造装置を提供することを目的とする。

【解決手段】 プラズマCVD法によって光電変換層を成す半導体薄膜を基板上に連続的に形成する太陽電池製造装置において、ガラス基板2を搬送するローラ27と、ガラス基板2の搬送方向に複数配置され、ガラス基板2に対向した状態で、搬送中のガラス基板側にプラズマを発生させる複数の放電電極29と、を備え、ガラス基板2と放電電極29との距離を、放電電極29ごとに変化させることを特徴とする。

(もっと読む)

成膜装置、成膜方法、及び光電変換装置の作製方法

【課題】基板のカールを抑制し、信頼性の高い光電変換装置を得ることを課題とする。

【解決手段】基板を送り出すローラを有する第1の搬送室と、放電電極を有する成膜室と、前記搬送室と前記成膜室との間、もしくは前記成膜室どうしの間に設置されたバッファ室と、前記バッファ室の前記基板が出入りする部分に設けられたスリットと、前記基板を巻き取るローラを有する第2の搬送室と有し、前記スリットには少なくとも1つのタッチロールが設置されており、前記タッチローラは前記基板の成膜面に接触する成膜装置、及びこのような成膜装置を用いて行う成膜方法並びに光電変換装置の作製方法に関する。このような成膜方法を用いると、素子の受光領域に傷を付けるのを防ぐことができる。

(もっと読む)

基板加熱装置、真空装置及び基板加熱方法

【課題】

大型基板においても、基板変形を小さく抑えながら、高速に基板を昇温させ、短時間で基板全面を均一な温度にすることが可能な基板加熱装置を提供する。

【解決手段】

均熱板5と、第1ヒータ1とを具備する基板加熱装置を用いる。均熱板5は、筐体10内に設けられ、第1面9を有し、基板4を第1面9に密接させて保持可能である。第1ヒータ1は、筐体10内に設けられ、第1面9に面し、基板4が第1面9に保持されたとき、基板4を加熱可能である。均熱板5は、基板4の熱伝導率よりも高い熱伝導率を有する材料で形成されている。均熱板5は、均熱板5を加熱する第2ヒータ20を備えていても良い。

(もっと読む)

光起電基板堆積装置における圧力制御システム

本発明は、光電池を製造するべく基板上に薄いレイヤを堆積させる装置を有しており、この場合に、隣接する反応チャンバの相互汚染を防止すると共に、それぞれの反応チャンバ内の圧力レベルを制御しつつ、同時に、機械的な障害物を伴うことなしに、1つの反応チャンバから次のチャンバへの基板の連続した搬送を実現する低圧の隔離ゾーンにより、個別の反応チャンバが互いに分離されている。 (もっと読む)

成膜装置、プラズマCVD装置、成膜方法及びスパッタ装置

【課題】 形成する膜の物性を容易に制御でき、また、生産性良く膜の形成が可能な制御性の良い成膜装置を提供する。

【解決手段】 膜を形成すべき基板5をアノード電極3に載置し、反応室1中に原料ガスを供給し、前記アノード電極3と、該アノード電極3に対向して配置してあるカソード電極4との間に高周波電圧を印加して原料ガスのプラズマを発生させ、制御部9を用いて駆動部8を制御することによって、成膜中にカソード電極4をアノード電極3に接近又は離隔させる。

(もっと読む)

半導体装置の製造方法及びこの方法で得られた装置

本発明は、ドープ剤でドープされた少なくとも1つの層と該ドープされた層上に堆積される他の型の層とを有する半導体装置を単一の反応室内で製造する方法に関する。前記ドープされた層の堆積工程と前記他の型の層の堆積工程との間に、前記ドープ剤による前記他の層の汚染を避けるための操作が挿入される。該操作が前記ドーピング剤と反応することのできる化合物を反応室に添加する段階を含むと好ましい。  (もっと読む)

(もっと読む)

1 - 19 / 19

[ Back to top ]