Fターム[5G325JA04]の内容

Fターム[5G325JA04]の下位に属するFターム

Fターム[5G325JA04]に分類される特許

1 - 8 / 8

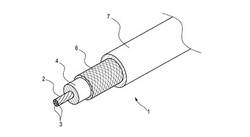

電線及びその製造方法

【課題】優れた耐久性を確保しつつ細径化された電線及びその製造方法を提供する。

【解決手段】中心導体2、絶縁体4、外部導体6及び外被7が同軸状に順次積層された電線1において、最外層の外被7が、メルトフローレートが25以上45以下であるETFEからなり、厚さが10μm以上30μm以下とされている。

(もっと読む)

樹脂被覆電線の製造方法及び樹脂被覆電線の製造装置並びに樹脂被覆電線

【課題】 空気(気泡)が樹脂被覆電線に入らず、樹脂と電線(ケーブル)との高い密着を可能とする品質が一定し製造後の検査が不要で、電線及び被覆量を減らしても通電性が高く軽量化が可能で、無検査、コスト節減、作業性や生産性の向上と効率化が可能になる製造装置を提供する。

【解決手段】 芯線110を配設する真空容器10と、真空容器10と接続された真空状態の洗浄装置21と、洗浄装置21と接続された、芯線110に樹脂被覆する樹脂被覆領域である真空状態の押出成形装置30と、樹脂被覆領域の後工程に配設された冷却装置40と、を備えた樹脂被覆電線の製造装置S。

(もっと読む)

同軸ケーブル用中空コア体の製造方法

【課題】成形時の面積引き落とし倍率を300倍よりも大きくしても、生産安定性が損なわれない同軸ケーブル用中空コア体の製造方法を提供する。

【解決手段】ダイスを使用した押出成形により、内部導体12の周囲に、熱可塑性樹脂からなり、内環状部14a、内環状部14aから放射状に延びる複数のリブ部14b、及び各リブ部14bの外端を連結する外環状部14cで構成され、内環状部14aと、外環状部14cと、リブ部14bとにより囲まれた複数の空隙部16を有し、外径が0.5mmを超え5mm以下であり、かつ長手方向に垂直な断面における空隙部16の割合が40%以上である絶縁被覆体14を形成する。その際、内部導体12の線速を20m/分以上、面積引き落とし倍率を300倍よりも大きくかつ2000倍以下とし、押出成形後に形成された絶縁被覆体14を強制的に冷却する。

(もっと読む)

被覆電線の冷却方法とその冷却水槽、およびこの冷却水槽を有する電線被覆機

【課題】冷却水槽での冷却方式を改良し、冷却水槽での被覆電線の冷却時間を長く取れるようにする。

【解決手段】被覆電線の冷却工程は、1対のプ−リ101、102間に芯線を溶融合成樹脂で被覆した直後の高温状態の被覆電線を複数回にわたりスパイラル状に巻き付け、一方のプーリ101の一部を前記被覆電線とともに冷却水槽100内に貯留してある冷却水中に浸漬し、冷却水と接触させて冷却し、冷却水の水面上ではこの冷却水で濡れた被覆電線を外気と接触させ付着している冷却水を蒸発させ、この潜熱作用により走行中の被覆電線を所定温度に冷却する。

【選択図 】図3

(もっと読む)

熱可塑性樹脂製螺旋状物の製造方法および熱可塑性樹脂製螺旋状物

【課題】 製作速度の向上。

【解決手段】 同図に示した製造方法では、連続した状態の第一工程と第二工程とから構成されている。第一工程は、塑性変形可能な導電性内部導体(心材)12を、溶融押出し機20のクロスヘッドダイスに挿通し、所定形状のダイスにより溶融状態の熱可塑性樹を、内部導体12の外周に押出成形した後、融点未満の温度である冷却装置22で冷却しつつ引取り、長手方向に直線状に延びる直線柱状部24を有する成形物26を形成する。第二工程は、テンションローラ30と、回転引取り機32と、回転巻取り機34とを備えていて、テンションローラ30により成形物26に張力を加えながら、回転引取機32により長軸の周りに回転させることで撚りを加えて、成形物26の直線柱状部24を螺旋柱状部14bに変形させることで、熱可塑性樹脂製螺旋状物10が得られる。

(もっと読む)

線状物冷却装置

【課題】 樹脂被覆後の被覆電線など、走行する高温の線状物を冷却水中で冷却するに際し、前記線状物に対する冷却速度を高めることができて、従来に比べて冷却に要する線状物走行距離を短くして装置のコンパクト化とその設置面積の省スペース化を図ることができる線状物冷却装置を提供すること。

【解決手段】 押出機41により樹脂被覆され、この樹脂被覆後の走行する高温の線状物42を冷却水中で冷却する線状物冷却装置において、前記冷却水を貯留するとともに、線状物42を通過させる貯水槽21と、貯水槽21内に線状物走行方向に沿って間隔をあけて複数個設けられ、冷却水中で線状物42に向けて水を噴射する水噴射ノズル22とを備えていることを特徴とする線状物冷却装置。

(もっと読む)

電気ケーブルを製造するための連続的プロセス

【解決手段】本発明は、電気ケーブルを製造するための連続的にプロセスに関する。特に、該プロセスは、(a)所定の供給速度で伝導体を供給し、(b)伝導体に関して径方向外側の位置で熱可塑性絶縁層を押し出し成形し、(c)押し出し成形された絶縁層を70℃以下の温度に冷却し、(d)押し出し成形された絶縁層の回りで、周方向に閉じた金属スクリーンを形成する、各工程を備える。本発明に係るプロセスは、連続的に実行される。即ち、冷却工程の終点とスクリーン形成工程との間の時間は、伝導体の供給速度に逆比例する。 (もっと読む)

電気ケーブルを製造する連続的な方法

【課題】

【解決手段】電気ケーブルを製造する方法に関する。特に、該方法は、a)導体を所定の送り込み速度にて送り込むステップと、b)導体の半径方向外方の位置にて熱可塑性絶縁層を押出し成形するステップと、c)押出し成形した絶縁層を冷却し且つ、上記押出し成形した絶縁層の周りにて周方向に閉じた金属遮蔽体を形成するステップとを備えている。本発明に従った方法は、連続的に行われる、すなわち、冷却段階の終了位置と遮蔽体を形成する段階の開始段階との間にて生じる時間は導体の送り込み速度に逆比例する。  (もっと読む)

(もっと読む)

1 - 8 / 8

[ Back to top ]