国際特許分類[B21B1/32]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | 中実または輪かく状断面をもつ半製品を製造するための金属圧延方法または圧延機;圧延機列による連続作業;圧延機設備のレイアウト,例.スタンドの集合化;バスの連続またはカリバー形状の連続的変化 (1,932) | 長さの不定な帯または板の圧延のためのもの (947) | 不連続工程中におけるもの (52) | 可逆圧延機におけるもの,例.素材を蓄積するための中間貯蔵リールをもつもの (52)

国際特許分類[B21B1/32]の下位に属する分類

国際特許分類[B21B1/32]に分類される特許

1 - 10 / 42

熱間圧延装置および熱間圧延方法

【課題】たとえ未圧延の被圧延金属材を熱間圧延する場合であっても、被圧延金属材の厚みに応じて被圧延金属材を最大限に圧下でき、これによって、所望の厚みに被圧延金属材を熱間圧延するまでに必要な熱間圧延処理の回数を低減して、熱間圧延後の金属材を用いた金属製品の生産効率を向上できること。

【解決手段】本発明の一態様にかかる熱間圧延装置1は、被圧延金属材の一例であるスラブ15bを熱間圧延する可逆回転圧延機2と、制御部7とを備える。制御部7は、1パス目の正圧延処理の際に、スラブ15bの圧延前の厚みd2に応じて設定した最大圧下量まで圧延ロール3aを圧下して、スラブ15bのうちの先端部以外を熱間圧延するように可逆回転圧延機2を制御する。また、制御部7は、2パス目の逆圧延処理の際に、少なくとも、この圧延し残した先端部を熱間圧延するように可逆回転圧延機2を制御する。

(もっと読む)

圧延機のロール組替方法

【課題】多段圧延機を備えた圧延装置において、圧延材を通板させたままワークロールを簡単に取り外せるようにする。

【解決手段】本発明の圧延機のロール組替方法は、圧延材Wを圧延する上下一対のワークロール5を有する多段圧延機1と、多段圧延機1に圧延材Wを送り出す巻出リール3と、多段圧延機1で圧延された圧延材Wを巻き取る巻取リール4とを備えた圧延装置2にて、圧延材Wを巻出リール3と巻取リール4とに掛け渡して通板させたままワークロール5を組み替えるに際して、ワークロール5を通過する圧延材Wのパスラインが略水平になるように、圧延材Wの水平位置を調整して、その後、ワークロール5を多段圧延機1から取り外すか、多段圧延機1内に組み込む。

(もっと読む)

鋼片の圧延方法

【課題】(長さ/幅)の比や(長さ/厚さ)の比が3より小さい鋼片であっても、よりクロップ低減を図ることが可能な鋼片の圧延方法を提供する。

【解決手段】複数パスのリバース圧延によって幅圧下圧延を行う鋼片1の圧延方法である。上記複数パスの少なくとも連続する2パスにおいて、1パス目で一方から予め設定した長さだけ噛み戻し圧延を行い、2パス目で、反対側から圧延する。上記2パス目の圧延速度の最大値を20[m/分]以上50[m/分]以下とした。

(もっと読む)

短尺材の圧延装置及び短尺材の圧延方法

【課題】圧延機に備えられたデフレクタロールなどへの疵付きを防止しつつ、生産性を低下させることなく短尺材の圧延を確実に行う。

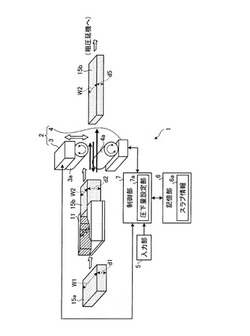

【解決手段】本発明の圧延装置1は、短尺とされた圧延材Wを圧延するワークロール5を有する圧延機2と、圧延機2に圧延材Wを巻き出す巻出リール3と、圧延機2で圧延された圧延材Wを巻き取る巻取リール4とを備えた圧延装置1であって、巻出リール3から圧延材Wが巻き出される位置である巻き出し位置P1と、ワークロール5による圧下位置P2と、巻取リール4が圧延材Wを巻き取る位置である巻き取り位置P3との3位置が全て略水平ライン上に並ぶように、巻出リール3と巻取リール4又は圧延機2が配備されている。

(もっと読む)

ステンレス鋼板及びその製造方法

【課題】強度、延性、疲労特性及び耐へたり性の向上が期待され、特にばね用ステンレス鋼として好適なステンレス鋼を、経済的に製造する。

【解決手段】可逆式圧延機を用いて鋼帯に調質圧延を行う際に、鋼帯に10%以上の圧下率の冷間圧延を行った後に、鋼帯を可逆式圧延機から少なくとも1回取り外し、強制冷却または大気中での放冷を行ってから、鋼帯に10%以上の圧下率の冷間圧延を行うことにより、C:0.10%以下、Si:1.0%以下、Mn:2.0%以下、Cr:16.0〜18.0%、Ni:6.0〜8.0%、N:0.06〜0.25%、Nb、Ti、Vの一種以上:合計で0〜0.5%以下を含有し、残部Fe及び不純物からなる化学組成を有し、その相構造がマルテンサイト相単相またはオーステナイト相との複相組織からなり、硬度(HV)が440以上であり、伸び(El)がEl≧390-0.82HVを満足するステンレス鋼板を製造する。

(もっと読む)

高Si含有の方向性電磁鋼板の冷間圧延方法

【課題】Siを3.2質量%以上含む方向性電磁鋼板の製造における冷間圧延において、鋼板の破断を防ぐ冷間圧延方法を提供する。

【解決手段】質量%で、Siが3.2%以上、4.0%以下を含有し、残部がFe及び不可避的不純物からなる成分組成を有する鋼スラブを熱間圧延し、その後、熱処理を施し、続いて、デスケリーリングを施し、その後、一回以上の冷間圧延を施し、次いで、脱炭・一次再結晶焼鈍、焼鈍分離剤塗布、二次再結晶焼鈍、平坦化焼鈍を施す一連の工程を有する方向性電磁鋼板の製造における冷間圧延方法において、冷間圧延を可逆冷間圧延機で行い、かつ、一パス目の冷間圧延を、局部伸びが2.5%以上となる冷間圧延率で行うことを特徴とする方向性電磁鋼板の冷間圧延方法。

(もっと読む)

ステッケルミルの振動を軽減する方法及び装置

【課題】本発明の目的は、調整の観点における振動の軽減のための既知の方法を単純化することである。

【解決手段】本発明は、ステッケルミルにおけるステッケルロールのフラットスポットによって生じる振動を軽減するための方法及び対応する装置に関する。調製可能なロール(3)は、ステッケルファーネスのステッケルロール(1)と圧延機スタンド(5)の駆動装置(2)との間に取り付けられ、圧延素材(6)に接触することができる。本発明は、ロール(3)によって圧延素材(6)上に加えられる力が規定された値に調整されることを特徴としている。

(もっと読む)

熱間圧延方法

【課題】本発明は、生産性の高い圧延処理ができ、次パスにおけるワークロールへの金属素材の噛み込みを円滑にできるようにした熱間圧延方法の提供を目的とする。

【解決手段】本発明は、ワークロール3aから金属素材の後端側が抜け出る際、規定長さの範囲にわたり、金属素材の通過速度を減速し、ワークロール前後の一側センサと他側センサを設け、減速点までの金属素材長さをL1、該当圧延処理工程後の金属素材の予測長さをL、減速開始直前の出側金属素材の速度をVE、ワークロールから金属素材後端が出る際の出側の金属素材速度をVE1、減速レートをγ、先進率をαとすると、金属素材長さ30m未満の際、L1=L−(VE2−VE12)/2γ(1+α)の式に従って減速ポイントを算出して自動減速圧延を行うことを特徴とする。

(もっと読む)

コイル循環冷間圧延方法およびコイル循環冷間圧延設備

【課題】コイル循環冷間圧延方法およびコイル循環冷間圧延設備において、幅広い板厚範囲でも安定して巻き取りできる。

【解決手段】 設定板厚判定機能41は、圧延スケジュールから第1回パス終了後の板厚5.0mmを入力し、設定板厚4.0未満でないと判定し、グリップ方式巻取制御機能42に指令を出力する(ステップS41)。グリップ方式巻取制御機能42は、グリップ方式による制御を行う(ステップS42)。第N回パス終了後、ビルドアップコイル31の板厚が4.0mm未満(例えば、3.5mm)になると、設定板厚判定機能41は、圧延スケジュールから第N回パス終了後の板厚3.5mmを入力し、設定板厚4.0未満であると判定し、ベルトラッパ方式巻取制御機能43に指令を出力する(ステップS41)。ベルトラッパ方式巻取制御機能43は、ベルトラッパ方式による制御を行う(ステップS43)。

(もっと読む)

熱間圧延鋼板の製造設備列および熱間圧延鋼板の製造方法

【課題】本発明は、最終デスケーリング後に複数回の圧延をする場合や仕上げ圧延後に矯正を施す場合に発生するブリスタリング(スケール剥離)を、鋼材の温度調整や薬剤を用いることなく抑制し、表面状態の優れた熱間圧延鋼材を得ることを課題とする。

【解決手段】本発明は、デスケーリングの後、仕上げ圧延を行うとき、仕上げ圧延の前もしくは後または前記仕上げ圧延が複数の圧延で構成される場合はそれら圧延の間の、少なくとも1箇所で、大気よりも酸素濃度の低いガスを鋼板表面に吹き付けることを特徴とする熱間圧延鋼板の設備列および製造方法に関する。

(もっと読む)

1 - 10 / 42

[ Back to top ]