国際特許分類[B21C1/24]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 引抜による金属板,線,棒,管または類似の半製品の製造 (501) | 引抜作用がドラム以外の手段で行われる機械または装置による金属の引抜,例.金属板,棒,または管を製造するため被加工物またはストックを引張りまたは押す縦方向に動く移送台によるもの (142) | 管状物品の製造に特に適するもの (114) | マンドレルによるもの (37)

国際特許分類[B21C1/24]の下位に属する分類

プッシュベンチ引抜 (17)

国際特許分類[B21C1/24]に分類される特許

1 - 10 / 20

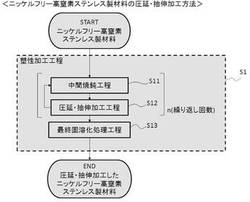

ニッケルフリー高窒素ステンレス製材料の圧延・抽伸加工方法、ニッケルフリー高窒素ステンレス製シームレス細管及びその製造方法

【課題】本発明は、大きな加工ひずみを伴う加工であっても、微細粒組織の粒径を拡大させないニッケルフリー高窒素ステンレス製材料の圧延・抽伸加工方法、微細粒組織の粒径が小さなニッケルフリー高窒素ステンレス製シームレス細管及びその製造方法を提供することを課題とする。

【解決手段】結晶粒径が30μm以下の微細粒組織からなるニッケルフリー高窒素ステンレス製材料を、900℃以上1000℃以下の温度で焼鈍してから、室温まで空冷する中間焼鈍工程S11と、前記材料を薄板化又は縮径しながら、伸長させる圧延・抽伸加工工程S12と、1200℃以上1400℃以下の温度に加熱してから、室温まで空冷する最終固溶化処理工程S13と、を有するニッケルフリー高窒素ステンレス製材料の圧延・抽伸加工方法を用いることによって前記課題を解決できる。

(もっと読む)

金属管の引抜方法

【課題】引抜加工にともなう素管の振れ回りや湾曲を抑制し、引抜加工された金属管の偏肉悪化および曲がりを防止する引抜方法を提供する。

【解決手段】素管全長に亘って素管の軸心と引抜軸心を一致させた状態に保持し、ダイスとプラグを用いて引抜加工を行う金属管の引抜方法において、内面支持具を2つ以上用いて前記マンドレルに引抜方向に沿って移動可能に装着し、前記ダイスから素管後端までの引抜方向の素管長さをL0とした場合に、前記内面支持具の少なくとも1つを前記ダイスからの距離が1/2L0〜L0の範囲に配置し、さらに前記1/2L0〜L0に配置された内面支持具のうち最も当該ダイスに近く配置された内面支持具の引抜方向のダイスからの距離をL1とした場合に、他の内面支持具を前記ダイスからの距離が1/3L1〜2/3L1の範囲に配置して引抜加工を行うことを特徴とする金属管の引抜方法である。

(もっと読む)

金属管の拡管製造方法

【課題】内面工具のみによる拡管製造では従来、製造条件決定に時間を要し、費用もかかるため、その削減、更には工業化容易性を提供する。

【解決手段】拡管加工シミュレーションにより、被加工材10先端が工具1の肩部を通過してから1.0m以上進んだ状態における被加工材形状を評価し、その形状が、外径で目標の±1%以内、肉厚で目標の±7.5%以内に収まり、且つ工具との内面隙間が1.0mm以内となるような素管形状及び工具形状を繰り返し計算で求め、これを実拡管製造条件とする。

(もっと読む)

鋼管の拡管加工方法および拡管加工設備

【課題】従来よりも生産性を向上させ、さらに、従来よりも焼ならしのために必要なエネルギーが小さい拡管加工法および拡管加工設備を提供する。

【解決手段】先端側に向かって径が漸増するテーパ部を有するプラグを先端に備えたマンドレルの基端側から鋼管を装入し、前記テーパ部で前記鋼管を拡管加工する鋼管の拡管加工方法において、前記テーパ部を通過中の鋼管を、該鋼管の外側に配置した加熱装置により加熱し、拡管直後の鋼管を、該鋼管の外側に配置した加熱・保持装置により加熱・保持して焼ならし処理を施す。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時の管の内面に確実に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する金属管の引抜方法において、前記プラグ11のベアリング部17を通過する前の素管2の内面に潤滑油Lを付着させる時に、該素管2の内面における上半分の領域の少なくとも一部に潤滑油Lを付着させると共に該素管2の内面における下半分の領域には潤滑油を付着させない選択的付着を行うことを特徴とする。

(もっと読む)

鋼管引抜装置、及び鋼管引抜方法

【課題】素材鋼管を引き抜くときにプラグに連結された芯吊りボルトに過大な引っ張り応力がかからないようにし、当該芯吊りボルトが切断されないようにする。

【解決手段】鋼管引抜工程において、ワーク43は、フローティングダイス41に当接して外形が制限され、同時にプラグ42のフローティング部42aに当接して肉厚が制限される。このとき、プラグ42のフローティング部42aがワーク43から受ける反力PNは、垂直ベクトル成分反力PSと水平ベクトル成分反力PHとに分解され、水平ベクトル成分反力PHのみがプラグ42の引抜方向に寄与する力の成分となる。ここで、水平ベクトル成分反力PHとプラグ42の右方向先端部の芯吊りボルト(図示せず)が引抜方向に引き込まれる力PZとが釣り合う点でプラグ42は停止する。よって、芯吊りボルトに加わる引っ張り力はPH−PZであってほぼゼロになり、切断されるおそれはない。

(もっと読む)

金属管の引抜方法

【課題】ロッドの吐出口から素管の内面に潤滑剤を供給しながら引抜く引抜方法において、中子のような塗布用部材を用いることなく、素管の周方向においても長さ方向においても潤滑剤を過不足なく付着させる。

【解決手段】金属製素管(2)を、外面を成形するダイス(10)と内面を成形するプラグ(11)と間に通して引抜きながら、前記プラグ(11)を支持するロッド(20)の外周面に設けられた吐出口(21)から、素管(2)の上下方向の中心よりも高い上側領域(40)に向かって断続的に吐出させた潤滑剤(L)を、素管(2)内面の最も高い位置(P1)を含む部分に吹き付けて付着させる。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を確実に高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30とを具備する。引抜ダイス20は、管状ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。安価イブ2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜ダイス20及び引抜プラグ30の少なくとも一方における少なくともワーク40との接触部に、少なくとも一方の基材とは異なる組成の表面処理層50が形成されている。

(もっと読む)

異形管の製造方法

【課題】形状精度に優れた高強度の異形管を製造する。

【課題を解決するための手段】金属管1を、加熱手段4に通過させて焼入れが可能な900℃以上の温度域に加熱し、次に金属管1の加熱部5を、ロール6又はダイス9からなる成形手段に通過させて異形管7を成形し、次に異形管7を、冷却手段8に通過させて冷却して焼入れる。

(もっと読む)

鋼管引抜装置、及び引抜鋼管の製造方法

【課題】引抜鋼管の各肉厚部分及び切断位置の寸法精度を向上させると共に、長尺物の引抜鋼管を高精度且つ高速で生産することができる鋼管引抜装置を実現する。

【解決手段】 ダイスとプラグとを鋼管引抜方向に対して正逆方向に相対移動させて段付きの引抜鋼管を製造するとき、第1油圧シリンダで鋼管引抜方向に対応してダイスを相対移動させ、第2油圧シリンダで前記ダイスの移動方向に対して逆方向へプラグを相対移動させる。このとき、位置検出センサが第2油圧シリンダのストローク位置を検出し、コンピュータが位置検出センサの検出した位置情報を受信して第2油圧シリンダの移動速度を制御する。これにより、コンピュータは、d領域の位置検出信号に基づいて、第2油圧シリンダの移動速度v2をb領域の移動速度v1より速くする。従って、引抜鋼管は速い移動速度v2で引き抜かれることでd領域においては肉厚勾配にダレが生じなくなる。

(もっと読む)

1 - 10 / 20

[ Back to top ]