国際特許分類[B21C29/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 圧延以外の方法による金属板,線,棒,管,型材または類似の半製品の製造;実質的に材料を除去しない金属加工と関連して用いる補助作業 (3,382) | 押出しプレスから押出された被加工物または押出しプレスの部品の加熱または冷却 (45)

国際特許分類[B21C29/00]の下位に属する分類

被押出し金属のためのコンテナのもの (2)

プレスヘッド,ダイスまたはマンドレルのもの (12)

国際特許分類[B21C29/00]に分類される特許

11 - 20 / 31

回転ホイール式連続押出装置及び連続押出加工方法

【課題】押出加工開始時の押出用素材の塑性変形抵抗を低減させ、押出加工中の工具の過度の温度上昇を抑えて、安定した金属押出材の生産を行うことが可能な回転ホイール式連続押出装置及び連続押出加工方法を提供することにある。

【解決手段】バックアップリング20は、加熱部32と冷却部43とを有し、素材案内通路、素材案内口及び成形孔の温度を調整可能とされていることを特徴とする。

(もっと読む)

回転ホイール式連続押出装置並びに加熱装置及び連続押出加工方法

【課題】簡便かつ安価に押出加工開始時の押出用素材の塑性変形抵抗を低減させることができるとともに、工具の変形が防止され、長期に亘り安定して金属押出材の生産を行うことが可能な回転ホイール式連続押出装置並びに加熱装置及び連続押出加工方法を提供する。

【解決手段】回転ホイール1を加熱する加熱装置20が、該回転ホイール1に対し着脱可能に設けられており、前記加熱装置20は、熱風を供給する熱風供給手段22と、前記熱風を流通させるダクト23と、を有し、前記ダクト23は、少なくともその一部が開口された凹溝27を有しており、回転ホイール1の溝2の一部を覆うようにして配置されることを特徴とする。

(もっと読む)

Al添加マグネシウム合金押出管材の製造方法

【課題】 外観、強度共に良好なAl添加マグネシウム合金押出管材の製造方法の提供。

【解決手段】 アルミニウム含有量が7〜10重量%のマグネシウム合金ビレットを350〜430℃で均質化処理した後、ビレット温度380〜440℃、押出し速度1m/min以下で押出加工することを特徴とする。

(もっと読む)

ねじり前方押出し法およびねじり前方押出し装置

【課題】摩擦撹拌現象により低圧での押出しを可能にし、単一連続プロセスで一気に結晶粒を微細化できる大型微細粒バルク素材創製に適したねじり前方押出し法およびねじり前方押出し装置を提供すること。

【解決手段】筒形コンテナ1の装填穴に棒状の固形金属材料であるビレットBを装填した後、コンテナ1に隣接して配置された円筒形ダイス2の方へプッシャー3によってビレットBを押圧しつつプッシャー3の押出し軸P周りにダイス2とビレットBとを相対的に回転させる際に、プッシャー3の押込み圧力および前記相対的な回転の回転速度を、ダイス穴の内面にビレットBの一端を接触させながら滑らせてビレットBの一端とダイス穴の内面との間で摩擦力および摩擦熱を生じさせて前記一端に塑性流動を発生させるような前記押込み圧力および回転速度に設定し、前記塑性流動をビレットBの他端側へ継続させながらねじりせん断ひずみを付与してビレットBをねじり押出し加工することを特徴とするねじり前方押出し法。

(もっと読む)

黄銅材料及び黄銅材料の製造方法

【解決課題】JBMA法のような厳しい指標に対して、十分な耐脱亜鉛腐食性能を発揮しつつ、且つ加工性び切削性も優れている黄銅材料を提供すること。

【解決手段】Cu:60.0〜63.0質量%、Pb:0.9〜3.7質量%、P:0.08〜0.13質量%、Sn:0.10〜0.50質量%、Fe:0.10〜0.50質量%を含有し、残部Zn及び不可避不純物からなる組成を有し、且つα相とβ相の2相からなり、β相がα相で分断されている組織を有し、α相の結晶粒径が25μm以下であり、β相の結晶粒径が15μm以下であり、β相に対するα相の相対比率が90%以上であること、を特徴とする黄銅材料。

(もっと読む)

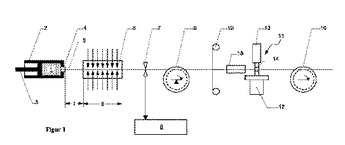

銅又は銅合金から成る線材を製造するための方法

本発明は、銅又は銅合金から成る線材を連続的に製造するための方法であって、銅又は銅合金を鋳造ビレット(1)の形で準備し、500℃以上の温度で、ダイ(4)が設けられた押出プレス(2)によって、及び相応の引抜きダイスによって、単数又は複数の線材となるように最終的に引抜き加工する形式のものにおいて、イ)ダイ(4)から出た熱い線材(5)を延伸ゾーン(I)において保護ガスによって酸化防止し、ロ)冷却ゾーン(II)において、60℃以上の温度を有する温度調整された水浴(6)で前記線材を冷却し、ハ)水浴から出た後の線材の横断面寸法を測定し、線材に制御された引張力を加え、これにより、線材の横断面寸法の、目標横断面からのずれを、延伸ゾーン(I)における線材の延伸により減じ、ニ)線材を事前に尖らせることなく、分割されたダイス(14)に挿入し、ダイスを閉じ、鋳造ビレットがなくなるまで中断せずに、線材を最終寸法となるように引抜くことを特徴とする。  (もっと読む)

(もっと読む)

アルミニウム合金による中空押出材の製造方法と該製造方法において使用されるマンドレル

【課題】熱間押出法におけるマンドレル方式でのアルミニウム合金による中空押出材を製造する際に、特に該中空押出材の内周面での局部溶解による割れの発生を防止する。

【解決手段】マンドレル方式でのアルミニウム合金による中空押出材を製造する際に、ビレットの押出中のマンドレル1の外周面10の温度を、該ビレットの融点をT(℃)としたときにT−50(℃)以下に保持することで、ビレットの押出中にマンドレル外周面と接触しているビレットは該ビレットの融点T(℃)以上とはならないので、中空押出材の内周面では局部溶解による割れの発生が防止できる。

(もっと読む)

マグネシウム合金塑性加工部材及びその製造方法

【課題】 必要に応じてマグネシウム合金板材を安価に製造でき、その安価に製造したマグネシウム合金板材を塑性加工することからなるマグネシウム合金塑性加工部材の製造方法及びマグネシウム合金塑性加工部材を提供すること。

【解決手段】 マグネシウム合金溶湯のダイカスト鋳造により板厚0.2mm〜100mmのマグネシウム合金板材を製造し、該マグネシウム合金板材を塑性加工するか、又は該マグネシウム合金板材を室温〜673Kで一方向乃至二方向で一パス以上の圧延を行って所定の肉厚のマグネシウム合金板材を製造し、該所定の肉厚のマグネシウム合金板材を塑性加工するマグネシウム合金塑性加工部材の製造方法。

(もっと読む)

高強度金属材の製造方法

【課題】設備負担を増大させることなくマグネシウム合金などの金属材料の高強度化を可能にする。

【解決手段】型内で、金属材料に押出と据込とを1回または2回以上繰返し行って、該金属材料に強ひずみを加えて高強度化する。該型としては、大寸法断面積の型キャビティ1aと該キャビティ1aに連なる開閉可能な小寸法断面積の押出穴1bとを有する型を用いる。前記押出穴1bを開いて金属材料(マグネシウム合金10)の押出を行い、押し出された金属材料を前記型キャビティに戻し、前記押出穴を閉じて型キャビティ内で据え込みを行う。装置負担が過大になることなく、金属材料の径を小さくしないで金属材料に効果的に高強度化できる。ひずみ付与量は、繰り返し数によって調整できる。

(もっと読む)

押出加工方法及び同装置

【課題】押出材の全長に亘って表面性状欠陥のない均質な押出材を製造する。

【解決手段】コンテナに装填される直前の時点で当該ビレットの特に前端部の温度を測定し、この温度の実測値を予め設定された押出し適正温度範囲と比較して、当該適正温度範囲内に実測温度が適合する場合のみ、当該ビレットをコンテナに装填して押出を開始する。

(もっと読む)

11 - 20 / 31

[ Back to top ]