国際特許分類[B21D17/02]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 金属板,管状体,または中空体における単純な溝の形成 (62) | プレスによるもの (17)

国際特許分類[B21D17/02]に分類される特許

1 - 10 / 17

ラック歯を一体形成した部品

【課題】金属板が硬く薄い材料であっても、金属板を曲げ加工して形成される2以上の形成面のうち端に位置する形成面において、剛性を確保しながら精度良くラック歯をプレス成形する。

【解決手段】折り曲げられて形成される少なくとも2以上の形成面41〜46が所定の機能を果たす金属板製部品の端に位置する形成面41,46のうち少なくとも一方に、プレス成形によりラック歯33が直線状に一体形成されており、該ラック歯がプレス成形される形成面46における金属板の縁端51bにラック歯33に沿って平板状のフランジ部35が設けられてラック歯33が形成されていることを特徴とするラック歯を一体形成した部品31。

(もっと読む)

カップ状部品の製造方法及び製造装置

【課題】設備の小型化が可能であり、精度が良く安価なカップ状部品を製造することができるカップ状部品7の製造方法及び製造装置を提供すること。

【解決手段】凹凸部721が形成されたカップ状部品7を製造する方法である。カップ状部品7は、底部71と円筒部72とを有している。円筒部72には、小径部722と、大径部723と、歯面部724とを有する凹凸部721を備えている。素材をカップ状に成形する絞り工程と、予備凹凸部73を形成する予備加工工程と、凹凸部721を形成する仕上加工工程とを有している。予備加工工程においては、予備大径部731の幅寸法W2を凹凸部721の大径部723の幅寸法よりも大きい寸法に成形する。

(もっと読む)

パイプ材の溝成形方法

【課題】芯型の耐久性が向上し、設備コストが安くなるとともに、溝ピッチの変更も容易に行えるパイプ材の溝成形方法を提供する。

【解決手段】パイプ材10の外周面に矩形溝10aと傾斜溝10bとを成形するパイプ材10の溝成形方法である。パイプ材10の一端口10cから第1芯型1を挿入し、パイプ材10の他端口10dから第2芯型2を挿入する。第1芯型1と第2芯型2の対向する縦面1a,2aの間に設定した隙間Sに相当する部位のパイプ材10を、矩形溝用パンチ14でパンチすることで矩形溝10aを成形する。溝ピッチPに相当する位置で、第2芯型2の縦面2aに相当する部位のパイプ材10を、傾斜溝用パンチ15でパンチすることで傾斜溝10bを成形する。

(もっと読む)

伸縮自在シャフトの内軸およびその製法

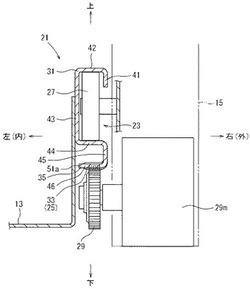

【課題】ステアリングシャフトのテレスコピック機構に用いられるような伸縮自在シャフトの内軸を低コストで得るとともに、軽量化を図れ、寸法精度も確保できるようにする。

【解決手段】金属パイプにおける転動溝を形成すべき部分を金型とパンチを用いて絞り加工して前記転動溝を有する外周面を形成する第1工程と、この第1工程の終了後のワーク32を第3金型61内に挿入保持した状態で第3パンチ62をワーク32内に加圧挿入して貫き、拡管加工して内周面を成形する第2工程とを備える伸縮自在シャフトの内軸の製造方法。

(もっと読む)

側面潰し鋼管およびその製造方法

【課題】柵の素材等として用いられる管体として、耐久性があって、当該管体と他の部材との接合が簡便に行え、しかも両者間の接合強度を高くすることができる管体を低コストで提供する。

【解決手段】素材鋼管の所要箇所側面に相手材を固定するための所定の長さの押込み平坦部を設ける。

この鋼管を支柱21とし、前記押込み平坦部に相手材である横桟22を押し当て、その当接部を溶接接合して柵を構築する。ビスねじ込みによって接合しても良い。

(もっと読む)

ヘッドレストステーの溝加工方法

【課題】加工装置に必要な部品のコストが安価であって、ステー(ヘッドレストステー)に対する溝加工のコストを低減でき、またステーの溝加工をバリを発生させることなく高精度で綺麗に行うことができるヘッドレストステーの溝加工方法を提供する。

【解決手段】ヘッドレストにおける中空円筒状の金属パイプ材からなるステー14に周方向に部分的に溝を加工するに際して、ステー14を間に挟み込む可動ダイス28,固定ダイス30を設けて、それらに溝の加工用の複数の突型36を、可動ダイス28の移動方向に沿って所定間隔をおいて且つ突出高さが段階的に高くなる形状で設けておき、ステー14を滑り無く転動運動させつつ、可動ダイス28を移動させて、複数の突型36をステーに近いものから順にステー14に押し込んで溝を段階的に深く成形して行く。

(もっと読む)

プレス装置

【課題】プレス成形を施した素材の精度のバラツキを抑えることが可能なプレス装置を提供する。

【解決手段】ダイス20、及びポンチ11を備え、パイプAを支持しているダイス20に向けてポンチ11を移動することにより、パイプAをダイス20とポンチ11とで挟んでプレスしてV字形状又はU字形状に変形させるプレス装置1であって、ポンチ11は、パイプAの一部分をプレスする第一ポンチ17、及びパイプAにおける前記一部分とは異なる部分をプレスする第二・第三ポンチ17・18を有し、第一ポンチ17及び第二・第三ポンチ17・18は、一体的に移動し、ポンチ11は、パイプAをダイス20とで挟んでプレスする際、ポンチ11の下死点に到達した状態にて、パイプAを介して加えられる押圧力によって圧縮され、第一ポンチ17の圧縮量が、第二・第三ポンチ17・18の圧縮量よりも大きい。

(もっと読む)

多層板構造を部分貫通する切断線を形成する方法

非硬質層(5)に取り付けられた少なくとも1つの硬質層(6、7)を有する多層板構造(1)の部分的な切断線は、多層板構造(1)の少なくとも1層(7)を切断しないまま、少なくとも硬質層(6)に切断縁(15)を1回の作用で打ち抜くことによって形成される。切断作用の間に、硬質層はその側方の動きを防止するために、側方位置保持手段(16)によってつかまれている。  (もっと読む)

(もっと読む)

ねじ形成装置

【課題】円筒状のワークに大きな偏肉や減肉を生じさせることなく、ねじを好適に形成することのできる装置を提供する。

【解決手段】円筒状のワークWにねじを形成する装置であって、ワークW内に挿入される内駒20と該内駒20を取り囲む状態に設けられる外駒50とを有する。内駒20の外周には螺旋状の凹溝20cが形成される。外駒50はワークWの外周部に交互に押し付けられる第1駒51と第2駒52を備え、その第1駒51と第2駒52は、それぞれ内駒20の凹溝20cに対応する円弧状の凸条50eを有して内駒20の周方向に交互に配列される。内駒20は周方向に分割された複数の分割体201,202,203から構成され、その各分割体がワークWの内側でその径方向に開閉可能とされる。

(もっと読む)

筒状塑性加工体の製造方法

【課題】塑性加工によるラック歯成形工程中において、歯成形工程中の曲がりの発生を容易に矯正できると共に、仮に曲がりが発生した場合においても特別の矯正工程を要することなく、工程内で容易に矯正できる筒状塑性加工体の製造方法を提供する。

【解決手段】筒体(ワークW)の外周上の平面部6に対し、筒体軸と略直交する方向に雄型1を押し込んで中心方向に変位させた後、筒体内部にマンドレル7A〜Cを押し込み、平面部6の裏面6aをしごいて当該部分の筒体Wの肉厚を雄型1方向に塑性変形させ、筒体Wの外周面の一部に雄型1に対応する表面形状を成形する。この際、平面部6の裏面をマンドレル7A、7Bでしごいた後、さら加工対象部6と反対側の筒体内周面をもマンドレル7Cでしごく。

(もっと読む)

1 - 10 / 17

[ Back to top ]