国際特許分類[B21D22/16]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667) | へら絞り (171) | マンドレルまたは成形型上で成形するもの (88)

国際特許分類[B21D22/16]に分類される特許

21 - 30 / 88

パイプ加工方法

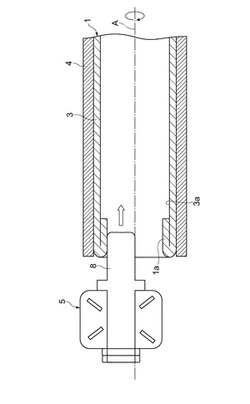

【課題】パイプの端部の強度を確保することができると共に、パイプの軽量化を図ることができるパイプ加工方法を提供する。

【解決手段】パイプ加工方法においては、ローラーによってパイプ1の端部分1aをパイプ1の径方向内側に向けて曲げた後、ローラー8によってその端部分1がパイプ1の内面3aに密着するまで折り曲げる。これにより、パイプ1の壁部3と端部分1aとが重なり一体化されるので、パイプ1の端部1aにおいて例えば溶接に耐え得る所定の肉厚を確保することができる。その一方で、端部1a以外の壁部3は相対的に肉厚が薄くなるので、パイプ1の軽量化を図ることができる。このように、パイプ1の端部1aの強度を確保することができると共に、パイプ1の軽量化を図ることができる。

(もっと読む)

塑性加工装置及び塑性加工方法

【課題】同一形状の素材を用いながらも、ボス部の体積を増大するように塑性加工し得る塑性加工装置、及び、塑性加工方法を提供する。

【解決手段】金型と保持体3とで素材Wを挟持した状態で、バーリングパンチ1が金型のバーリング孔に進入するように移動させ、バーリングパンチ1の外周面により素材Wの孔Whを拡開して前記移動方向に突出するボス部を形成するバーリング機構Mbが設けられた塑性加工装置であって、スピニング加工ローラとして、第1スピニング加工ローラ5が設けられ、素材Wをスピニング加工ローラに対して相対的に回転駆動する回転駆動手段と、第1スピニング加工ローラ5を回転駆動手段にて回転される素材Wの表面に押圧する状態で素材Wの外周側から孔Whに近づく方向に移動させて、素材Wの表面側の一部を孔Whの周囲に寄せる肉寄せ加工を実行する第1スピニング機構M1とが設けられている。

(もっと読む)

回転型塑性加工装置

【課題】複数のローラを共通の機構上に支持する場合にも、重量及びコストの軽減が図れるとともに、用途に応じた適切な配置関係とされる回転型塑性加工装置を得る。

【解決手段】被加工材4を主軸D回りに回転させる駆動回転機構16、被加工材4を塑性加工するローラ2、ローラ2をX軸方向・Z軸方向及びY軸方向の3軸方向で位置決めする3軸位置決め機構3を備え、ローラ2として、重加工用ローラ2aと軽加工用ローラ2bとを備え、両ローラをY軸方向に移動させて被加工材4の加工を行うローラを選択的に決定する移動選択機構S1を備え、主軸Dからみて移動選択機構S1側のY軸方向において、主軸Dの回転基端側に重加工用ローラ2aが、回転先端側に軽加工用ローラ2bが配設され、重加工用ローラ2aを使用する重加工状態において移動選択機構S1による重加工用ローラ2aの回転先端側への更なる移動を規制する機械的規制機構S1dを設ける。

(もっと読む)

回転型塑性加工装置

【課題】精密機器である制御装置に対して絞り加工による振動が伝達することを抑制しながらも、制御装置と一体で搬送する。

【解決手段】駆動回転機構16、加工体2、及び位置決め機構3を一体的に保持する基体BSと、制御装置Cを自立して据え付け可能な自立据付部材IHとを有し、自立据付部材IHによる制御装置Cの自立据付を解除した解除状態で、制御装置Cを基体BSと一体に固定可能に構成している。

(もっと読む)

縦型回転塑性加工装置

【課題】比較的簡単な装置構成で心押機構の温度上昇を良好に防止しながら、かつランニングコストを低減することができる縦型回転塑性加工装置を提供する。

【解決手段】被加工材4を、上下方向軸芯D回りに回転させる駆動回転機構16と軸芯Dの上方側から支持する心押機構18と塑性加工するローラ2と加熱する加熱手段19とを備えた縦型回転塑性加工装置1で、心押機構18が被加工材4に当接して被加工材4とともに回転する回転支持部20と回転支持部20を回転可能に支持する固定支持部22とを備え、回転支持部20の外周面20c1から外径方向に所定間隔を空けた位置に遮熱板23が設けられ、被加工材4の回転に従動して回転することにより、外周面20c1と遮熱板23との間の第1空気層25内において上方から下方に向かう空気流を形成する空気流形成手段20dを備えた。

(もっと読む)

回転型塑性加工装置

【課題】加工に伴って被加工材から受ける加工反力を良好に分散させた状態で安定して受けることが可能であるとともに、装置を構成する特定の部材が受けるモーメントを小さくして、加工時に発生するひずみを低減し、加工精度の向上等を図る。

【解決手段】駆動回転機構16、被加工材4に当接して塑性加工する加工体2、加工体2を3軸方向で位置決めする3軸位置決め機構3を設け、加工装置基体6bに対してZ軸方向に移動自在な第1保持フレーム10と、第1保持フレーム10により保持され、第1保持フレーム10に対してX軸方向に移動自在な第2保持フレーム11とを設け、加工装置基体6bに対する第1保持フレーム10のZ方向支持部L1が、Z軸方向の一対の位置に設けられ、当該Z軸方向において、被加工材4に対する加工体の加工作用位置30が、一対の第1保持フレームのZ方向支持部L1間に位置される構成とする。

(もっと読む)

自動車用排気系部品の製造方法

【課題】触媒担体などの内挿材を収容する金属製管体の管端に縮径加工を施して接続部とコーン部を形成した触媒コンバータなどの自動車用排気系部品を、縮径加工部にしわや亀裂を発生させることなく、かつ生産性よく製造する。

【解決手段】触媒担体などの内挿材を収容する金属製管体の管端外周に配置されその周りを相対的に公転する加工ローラを用い、前記加工ローラを前記金属製管体の半径方向に移動させつつ軸方向に往復動させる縮径加工を施して前記金属製管体の両管端にそれぞれコーン部と接続部を形成して触媒コンバータなどの自動車用排気系部品を製造する際に、前記被加工金属製管体の管端内側にばね鋼板などの弾性を有する板状材からなる巻回体を芯金として挿入した状態で、前記加工ローラにより縮径加工を施す。

(もっと読む)

スピニング加工方法

【課題】管体の管端などに縮径部を形成する際に、被加工管体の剛性不足による弾性変形を抑制して、しわや亀裂の発生を防止し、形状精度と加工速度の向上を図って生産性よくスピニング加工する。

【解決手段】被加工管体の外周に配置されてその周りを相対的に公転する加工ローラを用い、前記加工ローラを前記被加工管体の半径方向に移動させつつ軸方向に往復動させることにより前記被加工管体を縮径加工する際、被加工管体の縮径加工部の管内側にばね鋼板などの弾性を有する板状材からなる巻回体を芯金として挿入した状態で、前記加工ローラにより縮径加工を施す。

(もっと読む)

スピニング加工方法及びスピニング加工装置

【課題】側面の肉厚を薄くすることなく深い角筒形状を一体成形できるスピニング加工方法を提供すること。

【解決手段】多角形の底面を有する角筒形状の金属容器を成形加工するスピニング加工方法であって、素材の金属板を多サイクルの絞りスピニング加工により前記金属容器の底面形状に外接する円形の底面を有する円筒形状の中間成形品を形成する第1工程と、前記第1工程で形成された中間成形品を角筒形状の断面形状に沿って加工ローラを駆動するスピニング加工によって、角筒形状の金属容器を成形する第2工程とを備えたので、側面の肉厚が薄くなることなく深い角筒形状を一体成形することが出来る。

(もっと読む)

スピニング加工装置の運転方法及びスピニング加工装置

【課題】成形型の外周面においてその回転軸心に垂直な方向への拡がり度が大きい部分をローラが移動するとき、特に、拡がり度が小さい外周面部分から大きい外周面部分へ移行するときでも、被加工材を適切にスピニング加工し得るスピニング加工装置の運転方法及びスピニング加工装置を提供する。

【解決手段】スピニング加工装置に、縦送り機構Rxに供給される駆動流体の上限圧を可変設定する上限圧設定手段Lを設け、その上限圧設定手段Lにより、成形型の回転軸心に平行な方向に設定移動量移動する間の回転軸心に垂直な方向へのローラの移動量が基準移動量よりも大きい急拡大移動時に採用する急拡大移動上限圧を、平行方向に設定移動量移動する間の垂直方向へのローラの移動量が基準移動量以下の通常移動時に採用する基準上限圧よりも小さく設定して、被加工材のスピニング加工を実行する。

(もっと読む)

21 - 30 / 88

[ Back to top ]