国際特許分類[B21D53/04]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 他の特定物品の製造 (1,238) | 熱交換器,例.ラジエータ,コンデンサー (276) | 金属板からのもの (78)

国際特許分類[B21D53/04]に分類される特許

1 - 10 / 78

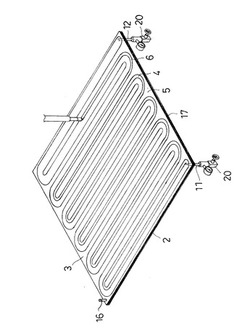

熱交換器の製造方法および使用方法

【課題】板材を重ね合わせて溶接後、所定領域に流体を圧入して膨出変形させて流路を形成する熱交換器の製造に際し、板材同士を容易で確実に溶接する。また、板材間からの真空引きや、膨出部への流体の圧入を、容易に行う。

【解決手段】周辺溶接工程では、複数の板材2,3を重ね合わせて外周端面において全周を溶接し、周辺溶接部17を形成する。その後の減圧工程では、板材の板面に予め設けておいた口部11,12から板材間の隙間に残る空気を外部へ吸引排出する。その後の内部溶接工程では、板材間の隙間を減圧保持した状態で、板材の板面において板材同士を溶接して内部溶接部6とし、膨出部とする部分4と非膨出部とする部分5とに分ける。その後の膨出工程では、膨出部とする部分4に流体を圧入して膨出変形させる。

(もっと読む)

伝熱管の製造方法及び伝熱管

【課題】短時間で伝熱管表面にμm単位の微細な撥水性の凹凸形状を形成することによって伝熱管の熱伝達機能を向上させる。

【解決手段】伝熱管5の表面にパルス状の電子ビーム4を照射することにより撥水性の微細凹凸形状を形成する伝熱管の製造方法であって、前記パルス状の電子ビーム4の照射電流(mA)*照射速度(sec)を0.002〜0.008とする。

(もっと読む)

熱交換用プレートの元板材、及び熱交換用プレートの元板材の製造方法

【課題】伝熱性が非常に優れた凹凸が表面に形成されると共に、プレス加工を経ることで熱交換用のプレートに成形される「熱交換用のプレートの元板材」、及び、係る「熱交換用のプレートの元板材」の製造方法を提供する。

【解決手段】本発明に係る熱交換用プレート4の元板材は、表面に微細な凹凸が形成されたチタン製の平板材1で構成され、後処理として当該平板材1に対してプレス加工が施された後に熱交換用プレート4となる元板材であって、凹凸に関し、凸部の高さ(μm)×[凹部の幅(μm)/隣り合う凸部のピッチ(μm)/凸部の角度(deg)]で定義される形状パラメータが0.94以下となるように、元板材の表面の凹凸が設定されている。

(もっと読む)

熱交換用プレートの元板材、及び熱交換用プレートの元板材の製造方法

【課題】伝熱性が非常に優れた凹凸が表面に形成されると共に、プレス加工を経ることで熱交換用のプレートに成形される「熱交換用のプレートの元板材」、及び、係る「熱交換用のプレートの元板材」の製造方法を提供する。

【解決手段】本発明に係る熱交換用プレート4の元板材は、表面に微細な凹凸が形成されたチタン製の平板材1で構成され、後処理として当該平板材1に対してプレス加工が施された後に熱交換用プレート4となる元板材であって、凹凸に関し、凸部の高さ(μm)×[凹部の幅(μm)/隣り合う凸部のピッチ(μm)]で定義される形状パラメータが85μm以下となるように、元板材の表面の凹凸が設定されている。

(もっと読む)

熱交換用プレートの元板材

【課題】核沸騰が発生し易くなると共に伝熱性を非常に優れたものとする。

【解決手段】本発明に係る熱交換用プレート4の元板材は、表面に微細な凸部が形成されたチタン製の平板材で構成され、後処理として当該平板材に対してプレス加工が施された後に熱交換用プレートとなる元板材であって、凸部5は複数の側壁7を備えている。凸部5に関し、一方の側壁7aとこの側壁7aに隣接する他方の側壁7bとの交差部分に、平面視で少なくとも1つ以上の頂部9を形成する。凸部5は、側壁7によって平面視で多角形に形成されている。一方の側壁7aと他方の側壁7bとから構成される頂部9の角度θは140度以下である。

(もっと読む)

熱交換器の製造方法

【課題】従来のフィンアンドチューブ熱交換器に換わる高い熱交換器及び当該熱交換器の製造方法を提供する。

【解決手段】第1流路を流れる第1流体と、上記第1流路の外部の第2流体との間で熱交換を行う熱交換器であって、貫通孔及び該貫通孔の全周に亘って形成されたバリ部を有する板部材を複数備え、複数の板部材のバリ部同士が連結されることによって上記第1流路が形成されている。

(もっと読む)

熱交換器の製造方法

【課題】熱交換器の製造において、組み立てを簡単に行なえるようにし、もって製造コストを抑制する。

【解決手段】凹面部95を有する一対の第1プレート801と第2プレート802とが重ね合わされる。重ね合わせた周縁部84を巻締めによって接合することにより、扁平管20が形成される。低圧流体が流れる扁平管20と高圧流体が流れる扁平多穴管40とが交互に積層されて接合される。

(もっと読む)

扁平管の製造方法および扁平管半製品の製造装置

【課題】フラックスを比較的正確に塗布しうる扁平管の製造方法を提供する。

【解決手段】扁平管の製造方法は、金属素板20の両補強壁形成部23を左壁形成部11A,11Bに対して同方向に曲げて補強壁用凸条15Aを形成した後、金属素板20を両側壁形成部21,22において曲げることにより、両補強壁用凸条15Aを右壁形成部12Aの内面に当接させるとともに、両補強壁用凸条15Aどうしを密着させて折り曲げ体27をつくることを含む。補強壁用凸条15Aを形成した後に続く金属素板20の曲げを途中で停止して折り曲げ中間体25を形成する。折り曲げ中間体25を加熱し、加熱された折り曲げ中間体25の右壁形成部12Aの内面における両補強壁用凸条15Aをろう付する部分に、ロールコータによりフラックス懸濁液を塗布し、折り曲げ中間体25の有する熱によりフラックス懸濁液の液状成分を気化させる。

(もっと読む)

チューブの捻り取り方法およびチューブの捻り取り装置

【課題】簡便にチューブの捻りを低減する。

【解決手段】チューブ1がその長手方向に送られるチューブ搬送経路Rにおいて、チューブ1の捻り方向および捻り量を捻り検出手段12によって検出する捻り検出工程と、チューブ搬送経路において、捻り検出工程で検出した捻り方向および捻り量に基づいて作動する捻り低減手段13によってチューブ1の捻りを低減する捻り低減工程とを含む。捻り低減手段13として、チューブ1を挟み込む一対のローラ131、132と、一対のローラ131、132を、その回転軸の向きが変化するように変位させるローラ変位機構133、134、135とを有するものを用いる。ローラ変位機構として、捻り検出手段12で検出された捻り方向および捻り量に基づいて一対のローラ131、132の変位方向および変位量を決定する制御手段135を有するものを用いる。

(もっと読む)

熱交換器用チューブ

【課題】熱交換器用チューブにおいて、接合部におけるろう付け性の向上を図る。

【解決手段】熱交換器用チューブを構成する筒状部材20は、流路断面の短径方向において並行に対向する一対の平板部21、22と、流路断面の長径方向において対向すると共に、一対の平板部21、22同士を繋ぐ一対の曲部23、24と、を有して構成される。一対の曲部23、24の一方は、一対の平板部21、22における端部から延びて筒状部材20の外壁を構成する外壁部241と、一対の平板部21、22における端部から延びて筒状部材20の内壁を構成する内壁部242とが重なり合った状態でろう付けによって接合される接合部を構成する。そして、内壁部242は、外壁部241と対向する部位が外壁部241と密着すると共に、平板部21と対向する先端部244が平板部21から離間した状態で接合されている。

(もっと読む)

1 - 10 / 78

[ Back to top ]