国際特許分類[B21H1/06]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 転造,ロール加工または圧延による特定の金属対象物の製造,例.スクリュー,車輪,リング,バレル,ボール (608) | 回転体状物品の製造 (218) | 軸方向の長さの限定されたリング (70)

国際特許分類[B21H1/06]の下位に属する分類

鉄道車輪リム

空気タイヤのリム (1)

ボールベアリングまたはローラーベアリングのリング (34)

国際特許分類[B21H1/06]に分類される特許

1 - 10 / 35

金属製部品の塑性加工装置

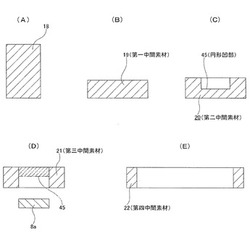

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

中空軸部材の製造装置及び製造方法

【課題】構造が簡単で、安価に製作できる自動調芯機能を備えた中空軸部材の製造装置及び製造方法を提供することを目的とする。

【解決手段】電動モータ34により素材16が回転駆動されると共に電動モータ32によりパンチ18が回転駆動された状態において、素材16の軸中心部にパンチ18が押し込まれるように素材16とパンチ18とを相対的に移動させる油圧シリンダ36を備えることを特徴とし、それによりパンチ18の中心線18Aと素材16の中心線が自動的に調芯される。

(もっと読む)

異形断面形状のリングの製造方法

【課題】複雑な非対称異形断面製品の製造の際に圧延時の製品姿勢に乱れを生じず、環状表面にムシレ疵の発生がなく、ロール寿命の低下のない非対称異形断面製品の3ロール型のリングローリング方法を提供する。

【解決手段】2個のメインロール1a,1bを左右に傾斜してメインロール1a,1bの先端部をV字状に当接し、この先端部に形成した非対称断面の複雑形状の凹溝からなる孔型3aに環状素材4を嵌合し、環状素材4の内周面4aにマンドレル6の外周面6bを当接して孔型3aに嵌合して押圧して環状素材4の全面に圧延力を作用させ、かつ、左右に傾斜したメインロール1a,1bのそれぞれの回転数をモーターで可変とし、ロール周速度と環状製品の周速度の差すなわち相対速度を700mm/sec以下としてリングローリングする方法。

(もっと読む)

リング成形方法及びリング成形装置

【課題】この発明は、成形時において、リング素材が軸方向に変形するのを防止しつつ、所定の形状及び寸法に成形することができるリング成形方法及びリング成形装置の提供を目的とする。

【解決手段】一対の成形ロール20A,20Bと一つのマンドレル30とで拡径されるリング素材Wの一端側外周部Wa及び他端側外周部Wbの外径寸法を、外径計測装置40の外径計測器41a,41bにより個々に計測する。外径計測器41a,41bにより計測されるリング素材Wの一端側外周部Wa及び他端側外周部Wbの外径寸法に応じて、モータ22a,22bの駆動を駆動制御装置50により個々に制御し、成形ロール20A,20Bの周速va,vbを独立して可変する。この結果、成形時において、リング素材Wが軸方向に変形するのを防止しつつ、所定の形状及び寸法に成形された異形リングWAを製造することができる。

(もっと読む)

金属部品の加工成形方法

【課題】原料量に対して、実際に得られる完成部品の比率、即ち歩留まり率が高く、また加工作業が容易であり、加工コストが小さく、更に、完成部品の寸法精度を精密な状態に保持しうる金属部品の加工方法を提供する。

【解決手段】金属部材11を熱間鍛造12によって所定形状に成形する素材成形工程13と、上記素材成形工程で形成された加工前素材14を、室温環境下において、ローラー塑性成形加工によって所定の完成部品形状に加工するローラー塑性成形加工工程とを備えた構成とする。

(もっと読む)

環状素形材の製造方法

【課題】熱間リングローリング加工において、リングに生じる内部空隙を抑制もしくは閉鎖させる加工条件からなるリング状素形材の加工方法を提供する。

【解決手段】X軸とY軸方向とZ軸方向の3次元で示すとき、リングローリング機の主軸2をY軸に対して対照的に同一角度傾けて2個のメインロール3、3の加圧部4を一定角度のV字状に当接して設置し、この加圧部4の外周面5とマンドレル6の外周面7の間の孔型8に鋼材リング12を挿通し、マンドレル6の圧下速度fに対する2個のメインロール3、3の周速度Vの比であるf/Vの値を一定の範囲に制御し、孔型8の外面9および側面10に対するメインロール3の押圧力と孔型8の内面11へのマンドレル6の外周面の反力により、鋼材リング12の外周面13を圧下する熱間リングローリング加工によるリング状素形材の製造方法

(もっと読む)

リングローリングミル

【課題】リングローリングミルのマンドレルのロール部材に取り付けられた側面金型の摩耗を低減する。

【解決手段】ロール部材5の一端部に第1の側面金型6が着脱自在に取り付けられ、他端部に第2の側面金型7が固定されたマンドレル2を備え、そのロール部材5を挿通したリング状のワークWの幅方向変形を両側面金型6、7で規制しながら、このマンドレル2と回転駆動されるメインロール1との間でワークWを圧延加工するリングローリングミルにおいて、ワークWの圧延加工時に予めマンドレル2を圧延方向に回転駆動するマンドレル駆動装置4を設けることにより、圧延開始時にマンドレル2を動摩擦状態でワークWと接触させ、マンドレルが静摩擦の状態から圧延を開始する従来のものよりも、マンドレル2のロール部材5および両側面金型6、7の摩耗を低減できるようにしたのである。

(もっと読む)

環状成形体の製造方法

【課題】環状成形体における組織の均一性を確保して機械的強度を十分に高めつつ、設備費用及び製造コストを削減できる環状成形体の製造方法を提供する。

【解決手段】合金素体を鍛造して円板状の鍛造体を作製する鍛造工程S2と、前記鍛造体に貫通孔を形成してなる環状中間体をリング圧延して環状成形体を作製するリング圧延工程S4と、を備える環状成形体の製造方法であって、前記鍛造工程S2では、前記鍛造体の周方向のひずみの絶対値εθ1が0.3以上、該鍛造体の高さ方向のひずみの絶対値εhが0.3以上、これらひずみの絶対値同士の比εh/εθ1が0.4〜2.5の範囲内となる熱間鍛造を、少なくとも2回以上行うことを特徴とする。

(もっと読む)

環状成形体の製造方法

【課題】製品領域における組織の機械的強度を十分に確保しつつ、製造コストを削減できる環状成形体の製造方法を提供する。

【解決手段】合金素体を鍛造して円板状の鍛造体を作製する鍛造工程S2と、前記鍛造体に貫通孔を形成してなる環状中間体をリング圧延して環状成形体を作製するリング圧延工程S4と、を備え、前記リング圧延工程S4では、前記環状中間体の表面近傍に塑性ひずみを0.03以上付与する圧延を少なくとも15回以上行って前記環状成形体とするとともに、前記表面近傍の内側に位置する製品領域の結晶粒度をASTM結晶粒度番号で8以上とすることを特徴とする。

(もっと読む)

リムロール成形解析シミュレーション方法及びリムロール成形解析シミュレーションプログラム

【課題】車両用ホイールのホイールリムを成形するリムロール成形過程で、その変形態様を、所望の解析精度を維持しつつ、短時間で解析処理することができるリムロール成形解析シミュレーション方法及びリムロール成形解析シミュレーションプログラムを提供する。

【解決手段】リムロール成形過程を、複数の角度増分ステップと移動増分ステップとに分離設定し、各角度増分ステップ毎に静的陰解法に従って解析する角度増分解析処理と、各移動増分ステップ毎に静的陰解法に従って解析する移動増分解析処理とを順次繰り返し実行する。これにより、リムロール成形解析の演算処理を軽減できるため、解析処理の精度と安定性とを向上し且つ処理時間を短縮化することができる。

(もっと読む)

1 - 10 / 35

[ Back to top ]