国際特許分類[B21H1/18]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 転造,ロール加工または圧延による特定の金属対象物の製造,例.スクリュー,車輪,リング,バレル,ボール (608) | 回転体状物品の製造 (218) | シリンダー,例.横方向に加工されるもの (25)

国際特許分類[B21H1/18]の下位に属する分類

縦方向に加工されるもの

国際特許分類[B21H1/18]に分類される特許

1 - 10 / 25

金属チューブ及びその製造法

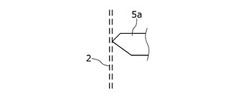

【課題】肉厚の薄い金属チューブにスピニング加工で確実で安定したスパイラル模様化された形状を与え、その外周面を粗面化した金属チューブ及びその製造法の提供。

【解決手段】金属チューブは、芯が中空で金属製の管体で、肉厚が20ないし50μmの一様な厚さで、その外周に配置したコマを押圧させてスピニング加工で得られる。このスピニング加工で、金属チューブの外周面、及び内周面に、ほぼ一定間隔で凹凸部が形成される。その後、金属チューブの外周面を粗面化するために、先端の角度が前記コマより鋭い別コマ5aで、スピニング加工する。

(もっと読む)

筒状部材の製造方法

【課題】製造コストの増大を招くことなく、第一筒状部の中心軸と第二筒状部の中心軸との偏心を効果的に小さくする。

【解決手段】筒状部材としての主体金具は、軸線CL1方向に延びるとともに、外周面転造加工により形成された転造加工部としてのねじ部を有する。主体金具の製造工程は、第一筒状部CY1及び第二筒状部CY2を備える中間筒状部材MI2を形成する工程と、中間筒状部材MI2にねじ部を形成する転造工程とを含む。転造工程においては、中間筒状部材MI2に挿入され転造ダイスD1,D2の加工面との間で中間筒状部材MI2を挟み込む受け部材RCを、中間筒状部材MI2に挿入した上で少なくとも第一筒状部CY1と第二筒状部CY2とに対して同時に転造加工が施される。

(もっと読む)

円筒状素材の成形方法及びその装置

【課題】スチール製ホイール用の円筒状素材に周状の薄肉部分を塑性加工によって成形する円筒状素材の成形方法の生産性を向上する。

【解決手段】移動規制筒22と挟持筒31との間に、供給・支持機構4によって、円筒状素材Wを、円筒状素材Wの軸心と主軸機構2の主軸20及び芯押機構3の回転軸30の軸心とが一致するように供給、支持し、主軸機構2の主軸20及び芯押機構3の回転軸30を回転させた状態で移動規制筒22及び挟持筒31によって円筒状素材Wを挟持するとともに、金型21に装着し、挟持筒31による円筒状素材Wの他端側W2の移動規制を解除して成形ローラRによって円筒状素材Wの外周面に塑性加工を施し、その後、主軸機構2の主軸20を回転させた状態で移動規制筒22内に金型21を退避させることにより、塑性加工を施した円筒状素材Wを金型21から離脱させるようにする。

(もっと読む)

軸物部材の製造方法

【課題】切削加工によらず軸物部材の外周に掘り下げ形状を形成する。

【解決手段】外周に掘り下げ形状14を有する軸物部材の製造方法であって、軸形状の粗材2の内部に中空部4を形成する中空部形成工程S2と、粗材2の表層部25を硬化させて表層部25を粗材2の内側部分26よりも硬くする表層部硬化工程S3と、硬化した表層部25にロール3を押し付けて粗材2の外周に掘り下げ形状14を形成するロール転造工程S5と、を含む。

(もっと読む)

有底円筒状部材、有底薄肉延伸円筒状部材、底部円板状有底円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法、並びに、有底円筒状部材有底薄肉円筒状部材、底部円板状有底延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材

【課題】過大な加圧力を必要とすることなく容易に形状形成でき、金型寿命の向上を図ることができる有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法並びに有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材を提供する。

【解決手段】本製造方法は、中実円柱状の素材1を鍛造加工することにより該素材の一端側の端部に向かって杯状に拡径された杯状拡径部2bを形成し、該杯状拡径部及び該杯状拡径部の小径側に一体に形成されている円柱状部2aを備える中間部材2を得る工程と、中間部材の杯状拡径部をしごき加工することにより杯状拡径部が円筒状に加工された円筒状部3bを形成し、該円筒状部及び該円筒状部の一端側に一体に形成されている円柱状部3aを備える有底円筒状部材を得る工程と、を含むことを特徴とする。

(もっと読む)

中空コイルばねおよびその製造方法

【課題】内面の腐食を防止することができ、かつ製品外観を良好とすることができる中空コイルばねおよびその製造方法を提供する。

【解決手段】端部封止工程では、ばね材Wの端部Waの肉を加工により集めて端部Waを封止する。加工としてスピニング加工を行うことが好適である。たとえば絞り用ローラRによってばね材Wの端部を径方向内側に向かって押圧しながら、必要に応じて適宜絞り用ローラRを軸線方向に移動させる。これによりばね材Wの端部Waは、図3に示すように閉塞されるから、蓋部材等の別部材を用いる必要がない。このような端部封止工程は、たとえば内表面処理工程を行った後、直ぐに行うことができる。端部封止工程後のコイル成形工程では、ばね材Wの端部Waを把持してばね材Wをロッドに巻き付ける場合でも、端部Waでの隙間形成が防止される。

(もっと読む)

管体のクロージング加工方法およびその装置

【課題】管体の板厚公差や管体の位置決め精度等を厳密に規制しなくても、封孔される部分の密封性を確保できる管体のクロージング加工方法およびその装置を提供する。

【解決手段】管体1の端部を加熱し、回転する管体1に対してメス型工具5を自転させながら該メス型工具5と管体1とを相対移動させ、該管体1内に先端に成形凸部10を有するマンドレル9を挿入してメス型工具5に向けて口絞りおよび封孔を行う。そして、口絞りおよび封孔の最終段階に、マンドレル9の軸線A−Aに沿って軸方向に移動する加圧ロッド15により、管体1の底部1Aを加圧する。この加圧により、底部1Aで適正な接合を行わせることができる。

(もっと読む)

差厚金属板及びその製造方法

【課題】断面形状設計の自由度が大きく、しかも断面形状の変更も容易に行うことができ、溶接部等を含まないといった特徴を有する、品質が良好な広幅の差厚板及びその製造方法を提供する。

【解決手段】円筒状に曲げ成形した金属製平板の両端部を突き合わせ接合して長手方向に延びる接合部を有する円筒素材を製造し、前記円筒素材の内部に装着した回転可能なマンドレルで前記円筒素材を回転しながら、該円筒素材の外部に配置した加工ロールを前記円筒素材の板厚方向に押圧するとともに長手方向に送り、前記加工ロールと前記マンドレルとで円筒素材の長手方向の全部または一部の領域の板厚を減少させる減厚加工を行い長手方向に板厚の異なる差厚円筒部材を製造する。さらに前記差厚円筒部材の前記接合部を切断除去して湾曲した開口部材を製造し、次いで該開口部材を平板状に展開加工して差厚金属板を製造する。

(もっと読む)

フローフォーミング成形装置

【課題】成形型と被加工物との境界における摩擦抵抗を低減し、成形型の凹凸形状に被加工物の内壁をより効率よく充填することができるフローフォーミング成形装置を提供する。

【解決手段】成形型K及び成形型Kに被せた被加工物Wを主軸回転軸2Z回りに回転させる主軸装置3と、主軸回転軸2Zに直交する方向及び主軸回転軸2Z方向に移動可能であるとともに主軸回転軸2Zに平行なローラ回転軸60Z、70Z、80Z回りに回転自在に取り付けられた単数または複数のフォーミングローラ60、70、80とを備え、成形型及び被加工物を主軸回転軸回りに回転させながら、成形型とフォーミングローラにて被加工物を挟み込んで被加工物を塑性成形するフローフォーミング成形装置において、成形型Kを任意の方向に振動させることが可能な振動手段16が設けられている。

(もっと読む)

回転型塑性加工装置

【課題】加工に伴って被加工材から受ける加工反力を良好に分散させた状態で安定して受けることが可能であるとともに、装置を構成する特定の部材が受けるモーメントを小さくして、加工時に発生するひずみを低減し、加工精度の向上等を図る。

【解決手段】駆動回転機構16、被加工材4に当接して塑性加工する加工体2、加工体2を3軸方向で位置決めする3軸位置決め機構3を設け、加工装置基体6bに対してZ軸方向に移動自在な第1保持フレーム10と、第1保持フレーム10により保持され、第1保持フレーム10に対してX軸方向に移動自在な第2保持フレーム11とを設け、加工装置基体6bに対する第1保持フレーム10のZ方向支持部L1が、Z軸方向の一対の位置に設けられ、当該Z軸方向において、被加工材4に対する加工体の加工作用位置30が、一対の第1保持フレームのZ方向支持部L1間に位置される構成とする。

(もっと読む)

1 - 10 / 25

[ Back to top ]