国際特許分類[B21H8/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 転造,ロール加工または圧延による特定の金属対象物の製造,例.スクリュー,車輪,リング,バレル,ボール (608) | 特定対象物を製造するために特に設計された,繰返し形状をした不定長金属製品の転造,ロール加工,または圧延 (28)

国際特許分類[B21H8/00]の下位に属する分類

特別な形状のロール (4)

国際特許分類[B21H8/00]に分類される特許

11 - 20 / 24

異形断面条の製造方法

【課題】肌荒れや表面荒れをより確実に防止して、歩留まりを良くする。

【解決手段】粗圧延工程、焼鈍工程、仕上げ圧延工程を有し、粗圧延工程及び仕上げ圧延工程は、厚肉部を形成するための小径ロール部及び薄肉部を形成するための大径ロール部が軸線方向に並んで形成された段付きロールと、半径が軸線方向に沿って一定とされた平ロールとからなる複数組の圧延ロールにより前記平板状素材又は異形断面成形材を複数回ずつ挟み込んで圧延するものであり、粗圧延工程では、薄肉部の加工率を厚肉部の加工率よりも大きくして複数回圧延し、仕上げ圧延工程では、薄肉部の加工率と厚肉部の加工率とを同一にして複数回圧延する。

(もっと読む)

芯材の製造方法及びトリム材の製造方法並びに芯材

【課題】トリム材に埋設される芯材に補強用変形部を効率良く形成できるようにすると共に、補強用変形部による芯材の剛性を十分に確保できるようにする。

【解決手段】スリッタローラ30で帯状金属板28の幅方向に延びるスリットを長手方向に所定間隔で形成して芯材片部を形成するスリット形成工程を実行した後、圧延ローラ31で帯状金属板28のうちのスリットが形成されていない部分を圧延してスリットを長手方向に拡大して空間部を形成する圧延工程を実行して、芯材片部と空間部とを有する一次芯材14Aを形成する。この後、変形部形成ローラ33で一次芯材14Aの幅方向に延びる補強用の凸状変形部と凹状変形部を長手方向に交互に繰り返し形成する変形部形成工程を実行する。この際、凸状変形部と凹状変形部を一次芯材14Aの長手方向に沿う断面が連続的にS字状(空間部を介して連続するS字状)になるように形成する。

(もっと読む)

異形断面材の端部矯正方法及びその装置

【課題】両端部にフランジを有する異形断面材を、形作ったフランジ部の端面が平滑になるように、かつフランジ下方立上がり部のコーナーRが極力小さくなるように簡便に矯正する。

【解決手段】両端部にフランジを有する異形断面材を、ロール中央部の間隔を板厚以上に、ロール両端部の間隔をロール中央部の間隔よりも小さくした上下一対の水平ロール間を通し、異形断面材の中央部に圧下力を加えず、異形断面材の両端部に集中して圧下力を加えることにより、異形断面材端部の材料を流動させ、フランジ端部を平坦化すると同時に、フランジ立上がり部のコーナーRを小さくする。

(もっと読む)

溝付き異形断面条およびその製造方法

【課題】所望寸法への打ち抜き加工が容易な異形断面条を低コストで提供する。

【解決手段】幅方向に厚肉部と薄肉部が形成された異形断面条の表面および裏面のどちらか一面または両面に、当該異形断面条の長手方向に対して所定の間隔で幅方向に延在する溝を形成する。

異形断面条を圧延により製造した後、表面に複数の突起を有するロールによる圧延または表面に突起を有する金型によるプレス加工により、異形断面条に溝を形成することができる。

(もっと読む)

直動案内レールの加工方法

【課題】直動案内レールの加工において、加工時間、コストを削減するとともに、必要精度を確保する。

【解決手段】軌道溝2の形状に合わせた凸状加工部付きの回転ダイス10を用い、レール素材Wに前記軌道溝2を転造加工するとともに、直動案内レールの取付け面となるレール素材Wの下面を、幅方向の両端部が盛り上がって幅中央部が凹んだ円弧面形状とする。

(もっと読む)

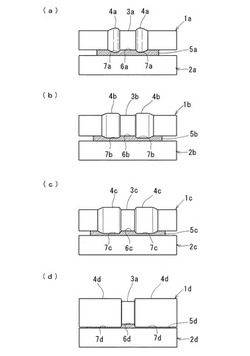

異形条材の製造方法及び異形条材

【課題】スリットカッタの幅方向位置の変動がなく厚板部や薄板部の幅方向長さ、位置が長手方向で安定した異形条材を製出できるとともに、スリット加工時に発生する残留応力を抑えることができる異形条材の製造方法及び異形条材を提供する。

【解決手段】長手方向に直交する断面において板厚が互いに異なる厚板部11と薄板部12とを備えた異形条材10の製造方法であって、厚板部11及び薄板部12を有する製品部16と、製品部16の幅方向端部に連設された非製品部17と、を成形する成形工程と、成形された製品部16と非製品部17とを長手方向に切断分離するスリット工程と、を有し、前記成形工程では、非製品部17を、隣接する製品部16よりも板厚が薄くなるように成形し、製品部16の幅方向端面に段差壁部18を形成し、前記スリット工程では、段差壁部18によって一組のスリットカッタ20の幅方向位置が案内されることを特徴とする。

(もっと読む)

溶接H形鋼のウエブ材端部の成形装置及び方法

【課題】ウエブ材端部の左右均等なドッグボーン状の成形を、製造ラインの稼働率を落とすことなく行えるようにする。

【解決手段】溶接H形鋼の製造時、ウエブ材1wとフランジ材1fの溶接前に、ウエブ材1wの端部を、カリバー12aa,12baを設けた対をなすプリアップロール12a,12bで圧下して左右均等のドッグボーン状に成形する装置11である。プリアップロール12a,12bに、ウエブ材1wの厚みに応じた複数のカリバー12aa,12baを設ける。これらのプリアップロール12a,12bの軸方向移動機構13を設ける。ウエブ材1wの厚み応じ、軸方向移動機構13を駆動してプリアップロール12a,12bを軸方向に移動し、ウエブ材1wの厚みに応じた最適のカリバー12aa,12baを選択してウエブ材端部の成形を行う。

【効果】製造ラインの稼働率を落とすことなく、ウエブ材の端部に左右均等のドッグボーン状の成形が可能になる。

(もっと読む)

段付き異形断面銅条材の製造方法および製造装置

【課題】 薄板部9の波打ち現象の発生を解消して、薄板部9の平坦度を確保することを可能とした段付き異形断面銅条材の製造方法および製造装置を提供する。

【解決手段】 平板状銅条材6のうち平盤状V型ダイス1の溝部3を通過した部分を厚板部10と成し、平盤状V型ダイス1のV字状突起2を経由した部分を薄板部9と成して、段付き異形断面銅条材を形成する、段付き異形断面銅条材の製造方法であって、平盤状V型ダイス1における少なくともV字状突起2の表面に対して、平板状銅条材6の移動方向に対する平行方向での表面粗さと直交方向での表面粗さとの差異を減少させる表面処理を施し、その平盤状V型ダイス1を用いて、段付き異形断面銅条材を形成する。

(もっと読む)

R形面取り装置およびR形面取り方法

【課題】 簡単な構成で設置や使用が容易な小型で低価格のR形面取り装置と簡便なR形面取り方法とを提供する。

【解決手段】 R形面取り装置は、3台の面取り手段100、200、300を有している。第1面取り手段100は略三角状カリバーまたは略台形状カリバーを具備する一対の第1加圧ローラー110、150と、これを幅方向に移動させる第1移動手段160と、被加工材7の四隅に所定の加圧力を付与する第1加圧手段170とを有し、第1加圧ローラー110、150のカリバー開き角度が略50°である。第2および第3面取り手段200および300も同様であって、第2および第3加圧ローラーのカリバー開き角度がそれぞれ略80°および略130°である。R形面取り方法は、被加工部の稜線にカリバー開き角度がそれぞれ略50°、80°および130°である加圧ローラを順番に所定の加圧力でもって押し当てる。

(もっと読む)

リング状ブレーキシューの製造方法

【課題】 廃棄処分する材料をできるだけ少なくし、かつT字形状の上面の中心部に隙間が生ぜず、簡単な作業によって経済的で安価なブレーキシューを提供する。

【解決手段】 単一のブレーキシューが得られる寸法を有する短尺のブロック状金属を、熱間圧延方法により平坦部とそれに垂直な突出部分を有するT字形状に加工し、さらに突出部分が内側になるようにリング状に加工してリング状加工品を得、次いでリング状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とするリング状ブレーキシューの製造方法及び複数のブレーキシューが得られる寸法を有する長尺のブロック状金属を用いて作製したリング状金属加工品外側表面の平坦部に摩擦部材を固着するか又は一体成形することを特徴とするリング状ブレーキシューの製造方法

(もっと読む)

11 - 20 / 24

[ Back to top ]