国際特許分類[B21K1/24]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造またはプレス製品の製造,例.馬蹄,リベット,ボルト,車輪 (1,308) | 機械要素の製造 (916) | 弁部品 (31) | 弁体;弁座 (12)

国際特許分類[B21K1/24]に分類される特許

1 - 10 / 12

スイング弁における弁体、その製造方法及びその弁体を備えた再熱蒸気止弁

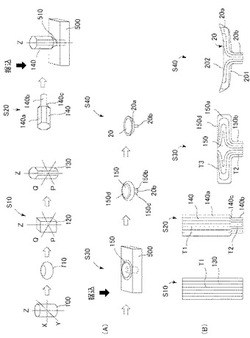

【課題】スイング弁における弁体とスイングアームとの連結部位に十分な衝撃吸収性を持たせるようにする。

【解決手段】弁体20の素材である耐熱鋼の鋼塊100に対して、据込み及び鍛伸を施すことにより、該耐熱鋼の多角柱体130を得る多角柱体形成ステップS10と、多角柱体の端部をタップ鍛造して径小部140bと成し、この径小部と径大部140aとを有する段付体140を得る段付体形成ステップS20と、段付体における径小部を孔台500における孔510に挿入して、段付体をその軸方向Zに据込むことにより、突起付円盤体150を得る突起付円盤体形成ステップS30と、突起付円盤体における径小部150bから、突起部20bが形成され、且つ径大部150aから本体20aが形成されるように、突起付円盤体を加工成型する加工成型ステップS40とを備える。

(もっと読む)

大型船舶用エンジン排気バルブの製造方法

【課題】

大型船舶のディーゼルエンジンにおける高負荷にも耐え得る耐久性の高い大型船舶用エンジン排気バルブの製造方法の提供。

【解決手段】

丸棒鋼材の先端を覆うようにNi−Cr−Al系Ni基時効析出合金からなる溶接材料を複数回重ねて肉盛溶接(S2)した後に、先端を熱間型入鍛造して溶接部の組織調整を与えつつ傘部を成形し(S3)、固溶化熱処理(S4)及び時効析出熱処理(S5)を与えて供されることを特徴とする。

(もっと読む)

中空エンジンバルブの製造方法

【課題】金属ナトリウムを内部に容易に封入することができる中空エンジンバルブの製造方法を提供する。

【解決手段】中実丸棒21に対して鍛造加工を行って、中空孔22cを有する半完成品22を成形し、中空孔22c内に金属ナトリウムNを入れた後、当該中空孔22cを仮蓋23で封止し、この状態の半完成品22に対して、ネッキング加工を順次行って、金属ナトリウムNが封入された半完成品24を成形し、この半完成品24における仮蓋23の部分が除去されるように、中空孔24cを切断して、その開口端を軸端封止部材12で封止する。

(もっと読む)

鍛造治具

【課題】コストアップを抑えつつ鍛造時のバルブ素材の曲がりの発生を効果的に防止できる。

【解決手段】棒状のバルブ素材Mの基端部M2を鍛造成形する際に使用する鍛造治具であって、回転盤1上に設けられ、起立姿勢としたバルブ素材Mの先端部M1を挿通保持する第1スリーブ2と、バルブ素材Mの基端部M2に近い部分M3を挿通保持する第2スリーブ5と、回転盤1上に設けられて第1スリーブ2と離れた上方位置で第2スリーブ5を支持する支持部材3とを備える。

(もっと読む)

内燃エンジンのための排気弁スピンドル及びその製造方法

【課題】 排気弁スピンドルにおいて、外側面の高強度を得ること、及び、特に基礎部分への遷移区域の近傍で、強靭な構造を持つ外側面内のマイクロ構造を得ること。

【解決手段】 内燃エンジン特に2ストローククロスヘッドエンジンのための排気弁スピンドル1は、合金鋼の基礎部分4を有する弁ヘッド3と、燃焼室に向かう弁スピンドルの表面を形成する外側面5とを有する。外側面5は、ニッケルベース、クロムベース又はコバルトベースである高温腐食抵抗合金の微粒子種材料から形成され、微粒子種材料は、粘着性の層に結合される。少なくとも基礎部分4への遷移区域において、外側面5の微粒子材料内の粒子は、外側面及び基礎部分を鍛造することにより生じるせん断歪によって卵形状又は細長い形状へと変形され、鍛造された外側面5は少なくとも98.0%の密度を有する。

(もっと読む)

ブリーダ製造装置、及び製造方法

【課題】ブリーダのシート面を容易に圧造することが可能なブリーダ製造装置、及び製造方法を提供する。

【解決手段】ブレーキのブリーダを製造するブリーダ製造装置1であって、ブリーダの材料である略円柱形状の金属片を収容する収容部4と、収容部4内に収容される金属片を圧縮する圧縮手段2と、を備え、収容部4は、収容部4内に収容される金属片の軸方向の一端を支持する略半球形状の底面6を有し、圧縮手段2は、収容部4内に収容される金属片を底面6に押圧して圧縮することで、金属片の軸方向の一端にブリーダのシート面となる略半球形状の面を成形する。

(もっと読む)

固定の磁気回路素子を製造する方法

本発明による、固定の磁気回路素子、特に電磁作動式の弁のための弁ハウジングを製造する方法において、以下の方法ステップ:a)磁性材料もしくは磁気可能な材料から成る基本体(55,55’)を提供し、b)基本体(55)に第1の完全な熱処理を施し、c)マルテンサイトの基本体(55,55’)内に、マルテンサイトと残留オーステナイトとから成る組織を有する部分領域(59)を形成するために、基本体(55)に局所的な第2の熱処理を施し、d)磁気回路素子(66)として完成加工された基本体(55)を磁気回路に組み込む方法ステップを有する。磁気回路素子(66)は、特に混合気圧縮型で火花点火式の内燃機関の燃料噴射装置における電磁作動式の噴射弁に用いるのに適している。  (もっと読む)

(もっと読む)

鋼材の熱処理方法

【課題】塑性変形加工が施された鋼材に対して適切な熱処理を行い、生産効率を向上させる。

【解決手段】組成比が所定範囲内であるワークは、第1工程S1において、熱間鍛造によってリテーナの形状に塑性変形され、高温が保持された状態で熱処理炉に導入される。このリテーナは、次に、熱処理炉内でAc1〜Ac3点間の温度まで昇温されて保持される(第2工程S2)。昇温・保持は10分以内で十分であり、好ましくは3分程度である。リテーナは、次に、5〜45℃/分、好ましくは5〜20℃/分の冷却速度で除冷される(第3工程S3)。

(もっと読む)

エンジンバルブの製造方法及び鍛縮装置

【課題】棒状ワークから成形される第1次中間体の軸真直度を保ち、最終製造されるエンジンバルブの形状精度を確保すること。

【解決手段】エンジンバルブの製造方法は、棒状素材を切断して一定寸法の棒状ワーク6を形成する第1工程(素材切断)と、棒状ワーク6の一端部を加熱しながら鍛縮加工することで団子状の拡径部7aを有する第1次中間体7を成形する第2工程(アップセット)と、第1次中間体7を鍛造によりエンジンバルブに近い原形状を有する第2次中間体8を成形する第3工程(鍛造)と、第2次中間体8を最終的なエンジンバルブ1とするために最終処理加工する第4工程(焼鈍、歪取、前加工、表面処理及び後加工)とを備える。特に、第2工程の鍛縮加工では、棒状ワーク6を所定隙間を介して保持体により保持しながら加圧子により金型へ向けて軸方向へ加圧するようになっている。

(もっと読む)

チタン合金製エンジンバルブの製造方法

【課題】

Ti−6Al−4V合金を材料としてエンジンバルブを製造する、改良された方法であって、軸部にカジリやワレが生じることを避けて鍛造品を得る方法を提供する。

【解決手段】

バルブ形状を備えた上下一対の鍛造用の金型を用い、端面の面取りを行なった、軸部の径より太い径をもつスラグを、金型の傘部の側から挿入し、スラグの下部を前方押出しすることにより軸部を搾出成形するとともに、スラグの上部を型打ちして材料を横方向に展開させることにより傘部を成形する。このとき、あらかじめスラグおよび金型を、つぎのどちらかの条件が満たされるように加熱しておく。

1)スラグ温度:800℃以上〜チタン合金のβトランザス温度以下、金型温度:100〜500℃、この場合、鍛造後に、βトランザス温度以上に加熱する。

2)スラグ温度:チタン合金のβトランザス温度超過〜1150℃以下、金型温度:300〜500℃。

(もっと読む)

1 - 10 / 12

[ Back to top ]