国際特許分類[B21K21/06]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造またはプレス製品の製造,例.馬蹄,リベット,ボルト,車輪 (1,308) | グループ1/00から19/00の単一のサブグループに包含されない中空物品の製造 (162) | 厚肉厚の中空物品の形成,例.弾丸 (46)

国際特許分類[B21K21/06]に分類される特許

1 - 10 / 46

金属製部品の塑性加工装置

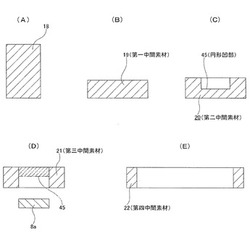

【課題】円環状の第三中間素材21をローリング加工により拡径して第四中間素材22とする際に、破断面の溝底を起点とする微小なクラックの発生を防止して歩留りを向上させ、製造コストの低減を図る。

【解決手段】円板状の第一中間素材19の片面に揺動鍛造により円形凹部45を形成した後、中央部をこの円形凹部45と反対側から打ち抜いて、上記第三中間素材21とする。打ち抜きに伴って内周面に生じる破断面が、軸方向中間部に位置する。この破断面は、上記ローリング加工の初期段階で押し潰されて平滑面となる。この為、上記第三中間素材21の直径が拡がる段階でこの第三中間素材21の内周面には、上記クラック発生の起点となる様な溝が存在しない状態となり、上記課題を解決できる。

(もっと読む)

有底円筒状部材、有底薄肉延伸円筒状部材、底部円板状有底円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法、並びに、有底円筒状部材有底薄肉円筒状部材、底部円板状有底延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材

【課題】過大な加圧力を必要とすることなく容易に形状形成でき、金型寿命の向上を図ることができる有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材の製造方法並びに有底円筒状部材、底部円板状有底延伸円筒状部材、有底薄肉延伸円筒状部材及び底部円板状有底薄肉延伸円筒状部材を提供する。

【解決手段】本製造方法は、中実円柱状の素材1を鍛造加工することにより該素材の一端側の端部に向かって杯状に拡径された杯状拡径部2bを形成し、該杯状拡径部及び該杯状拡径部の小径側に一体に形成されている円柱状部2aを備える中間部材2を得る工程と、中間部材の杯状拡径部をしごき加工することにより杯状拡径部が円筒状に加工された円筒状部3bを形成し、該円筒状部及び該円筒状部の一端側に一体に形成されている円柱状部3aを備える有底円筒状部材を得る工程と、を含むことを特徴とする。

(もっと読む)

オーステナイト系合金大径管の製造方法

【課題】インゴットを穿孔して素管とする際に素管の外面に疵が形成されるのを抑制できるオーステナイト系合金からなる大径管の製造方法を提供することを目的とする。

【解決手段】質量%でCr:21〜31%およびNi:43〜60%を含有する合金からなるインゴットを熱間で穿孔する工程を含むオーステナイト系合金大径管の製造方法であって、穿孔工程の前に、インゴットを下記(1)式により算出される断面減少加工度Rが20%以上で熱間加工することを特徴とするオーステナイト系合金大径管の製造方法である。

R=(1−S2/S1)×100(%) ・・・(1)

S1:熱間加工前におけるインゴット断面積(mm2)、

S2:熱間加工後におけるインゴット断面積(mm2)

ただし、2回以上の熱間加工を行う場合は下記(2)式による。

R=R1+R2+・・・+Rn-1+Rn ・・・(2)

(もっと読む)

プレス金型及びこのプレス金型を用いたプレス方法

【課題】元材を椀形状のプレス成型材へとプレスするプレス金型において、成型材に局部的な欠肉を生じさせないようにする。

【解決手段】本発明のプレス金型1は、元材5を載せた下金型2に対して上金型3又は下金型2を押圧方向軸回りに回転させた後に上金型3を下金型2へ押し付けることで、元材5を椀形状のプレス成型材へと成型するものであって、下金型2は、椀形状を形成可能な凹状の金型面2aを有し、上金型3は立板形状とされていて、当該上金型3の下端面は、下金型2の金型面2a側に向かって突出する凸状押圧面3aとされていて、凸状押圧面3aの最も下方に突出した部位には、上方に凹状とされた切り欠き部10が形成されている。

(もっと読む)

斜め有底筒状部材の製造方法

【課題】寸法精度の良い斜め有底筒状部材を低コストで製造する。

【解決手段】筒状部(2)の一端に傾斜する底部(3)を有する斜め有底筒状部材(1)を、据え込み加工により傾斜面(11)を有する予備成形品(10)を成形する予備成形工程と、前記予備成形品(10)を鍛造して斜め有底筒状部材(1)を成形する本成形工程とにより製造する。前記斜め有底筒状部材(1)を、底部の傾斜方向の中間において軸線を通り鍛造方向に平行な面で仮想分割し、筒状部(2)の高さの高い側を高半部とするともに低い側を低半部とし、予備成形品(10)を、軸線を通り据え込み方向に平行な面で前記斜め有底筒状部材(1)の高半部に対応する第1半部と低半部に対応する第2半部に仮想分割し、前記斜め有底筒状部材の全体積に対する高半部の体積の比率を1としたとき、予備成形品の全体積に対する第1半部の体積の比率を0.9〜1.2の範囲とする。

(もっと読む)

金属部品の加工成形方法

【課題】原料量に対して、実際に得られる完成部品の比率、即ち歩留まり率が高く、また加工作業が容易であり、加工コストが小さく、更に、完成部品の寸法精度を精密な状態に保持しうる金属部品の加工方法を提供する。

【解決手段】金属部材11を熱間鍛造12によって所定形状に成形する素材成形工程13と、上記素材成形工程で形成された加工前素材14を、室温環境下において、ローラー塑性成形加工によって所定の完成部品形状に加工するローラー塑性成形加工工程とを備えた構成とする。

(もっと読む)

鍛造による素形材の製造方法

【課題】アルミニウム合金などの各種金属素材を用いて鍛造により成形して素形材を得る鍛造による素形材の製造方法を提案する。

【解決手段】素材70に固体潤滑処理を施す工程と、素材70を加熱する工程と、鍛造成形工程と、鍛造成形後の熱処理工程と、を含み、鍛造成形工程が上金型30、下金型40を有して連続運転している鍛造機に素材70を投入し、上金型30への潤滑剤51塗布を上金型30が上死点と下死点の間を移動中に実施し、成形性を低下することなく筒状の形状を後方押出しにより成形するとともに、鍛造成形工程における熱管理と、素材70を加熱する工程及び鍛造成形後熱処理工程におけるプレスタクトに合わせた連続熱処理とにより鍛造機を停止させることなく連続運転し、鍛造により有底の筒状の形状を有する素形材を成形して製造する。

(もっと読む)

穴あけされたブシュブランクのためのブシュ拡開装置に用いられる供給装置および穴あけされたブシュブランクを鍛造するための方法

【課題】穴あけされたブシュブランクの極めて正確な位置決めを可能にし、ひいてはブシュブランクの正確でかつフレキシブルな変形加工/鍛造を可能にする。

【解決手段】ブシュブランク3の周面を変形加工する鍛造サドル9に対して鍛造マンドレル5が、ブシュブランク3の穴あけ部4の内側でカウンタホルダを形成しており、鍛造サドル9が、駆動装置10,11によって比較的高速に駆動可能であり、当該供給装置が、ブシュ拡開装置1内に引込み可能な台車を有しており、該台車が、相互間隔を置いて配置された載置装置25,33,34を有しており、該載置装置が、鉛直方向でストローク運動可能でかつ回転運動可能な3つの支承台を有しており、鍛造サドル9の駆動装置も、載置装置および当該供給装置のための駆動装置も、1つのCNC制御部49に、プログラム制御されるように関係付けられている。

(もっと読む)

環状成形体の製造方法

【課題】環状成形体における組織の均一性を確保して機械的強度を十分に高めつつ、設備費用及び製造コストを削減できる環状成形体の製造方法を提供する。

【解決手段】合金素体を鍛造して円板状の鍛造体を作製する鍛造工程S2と、前記鍛造体に貫通孔を形成してなる環状中間体をリング圧延して環状成形体を作製するリング圧延工程S4と、を備える環状成形体の製造方法であって、前記鍛造工程S2では、前記鍛造体の周方向のひずみの絶対値εθ1が0.3以上、該鍛造体の高さ方向のひずみの絶対値εhが0.3以上、これらひずみの絶対値同士の比εh/εθ1が0.4〜2.5の範囲内となる熱間鍛造を、少なくとも2回以上行うことを特徴とする。

(もっと読む)

リング素材の製造方法

【課題】セット替えの手間がほとんどなく、ランニングコストも安く、多種のリング素材を製造できる製造方法を提供する。

【解決手段】丸棒素材11より切出す切断ビレット12の長さを変えることで、後方押出しと打抜きにより成形したリング状素材15の長さと、前記リング状素材15を一定の据込み高さに据込んで得られた据込みリング状素材16の外径を制御し、前記据込みリング状素材16を冷間ローリング加工で拡径することで、異なる外径のリング素材17を成形する。

(もっと読む)

1 - 10 / 46

[ Back to top ]