国際特許分類[B23C3/28]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | フライス削り (3,222) | 特定の工作物のフライス削り;特殊フライス加工法;そのための装置 (545) | 工作物への溝切り加工 (75)

国際特許分類[B23C3/28]の下位に属する分類

直線溝のフライス削り,例.キー溝 (19)

ら旋溝のフライス削り,例.ねじれ錐の製造におけるもの (4)

他の形状をした溝のフライス削り,例.円周溝 (29)

鍵溝のフライス削り (4)

国際特許分類[B23C3/28]に分類される特許

1 - 10 / 19

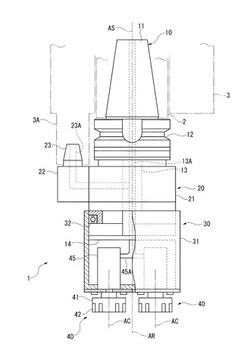

切削工具、工作機械および溝加工方法

【課題】異なる幅の溝を加工できる切削工具、工作機械および溝加工方法を提供すること。

【解決手段】工作機械に装着されてワークに溝加工を行うための切削工具1であって、工作機械に接続されるベース20と、ベース20に支持されてロータ回転軸ARまわりに回転自在なロータ30と、ロータ30に支持されてロータ回転軸ARに平行なカッタ回転軸ACまわりに回転自在な複数のカッタ40と、を有する。

(もっと読む)

スミリングによるスプライン装置、および、スミリングによるスプライン装置を製造するためのスミリング加工

【課題】スプライン加工の工具の環状逃げ溝をなくする。

【解決手段】シェイピング、および、ミリングの作用の組み合わせ、すなわち、スミリングによって、切削工具をスプラインの使用可能部分の全体にわたって移動させ、段部532などの隣接構造の面に工具の工具逃げ部505Rを加工し、その後に工具を逆方向に引き戻し、このサイクルを繰り返す。スミリングの装置、および、製造方法は、環状のスプラインの工具逃げ部を不要にし、スプラインの係合の全長を強度のために利用することができる。スミリング加工によって製造されたスプライン接続装置の有効幅が、空間を節約し、スプライン接続の荷重伝達能力を高める。

(もっと読む)

切削工具、加工装置および切削工具を用いた加工方法

【課題】簡易に、かつ精度良く軸方向に沿って山部と谷部が交互に形成されるように加工することが可能な切削工具、加工装置および切削工具を用いた加工方法を提供することを目的とする。

【解決手段】断面が半円の凹状部分に対して、軸方向に沿って山部と谷部が交互に形成されるように加工する切削工具1において、谷部に対応した形状であって、谷部の内周径よりも小さい直径を有する一つまたは二つの大径部5,7と、山部に対応した形状であって、大径部よりも小さい直径を有する二つまたは三つの小径部4,6,8と、軸方向に対して所定のねじれ角を有する刃が大径部および小径部に形成されたカッター部10とを備え、大径部と小径部が切削工具1の軸方向に沿って交互に配置される。

(もっと読む)

溝加工方法

【課題】切削工具Tに歯欠け等の損傷が生じ難くして、切削工具Tの長寿命化を図ること。

【解決手段】切削工具Tを軸心周りに回転させた状態で、切削工具Tの軸方向の切込み量を漸次小さくしつつ、切削工具TをワークWの一端側又は中間側から他端側に向かってワークWに対して相対的に送り移動させる(1-1)第1切削工程と、(1-1)第1切削工程の終了後、切削工具Tを軸心周りに回転させた状態で、切削工具Tの軸方向の切込み量を漸次小さくしつつ、切削工具TをワークWの他端側から一端側又は中間側に向かってワークWに対して相対的に送り移動させる(1-2)第2切削工程と、を具備したこと。

(もっと読む)

ロータディスク溝加工方法、ダンパの仕様決定システム、制御方法及びプログラム

【課題】切削加工をして溝を形成する際のディスクの振動を簡易な構成でもって効果的に抑制する。

【解決手段】ディスク3を有するロータ2におけるディスク3の外周部3aに切削加工を施して、動翼を嵌め込むための溝を形成するロータディスク溝加工方法であって、

ディスク3に対して、切削加工時におけるディスク3の振動を吸収するダンパ20を着脱可能に取り付けてから上記切削加工を行う。また、当該ダンパ20は、ダンパ仕様決定システムによって仕様(ダンパ質量、ダンパバネ定数、個数及び配置箇所)を決定する。

(もっと読む)

凹部の内角部を切削加工する方法及び装置

【課題】ワークの凹部の2以上の内角部(インコーナ)の切削加工を行う方法であって、全体の加工時間を短縮できるような方法を提供すること。

【解決手段】本発明は、3以上の複数の切刃を有する切削工具を用いて、ワークの凹部の2以上の内角部の切削加工を行う方法である。指定されたワークの凹部の内角部の情報と切削工具の情報とに基づいて、切削工具のXY方向の移動軌跡及び回転角度推移が決定される。第1の切刃がワークの凹部の第1の内角部に沿うように案内されて当該第1の内角部の切削加工が開始され、その後、第2の切刃がワークの凹部の第2の内角部に沿うように案内されて当該第2の内角部の切削加工が開始され、その後、第3の切刃がワークの凹部のいずれかの内角部に沿うように案内されて当該内角部の切削加工が行われる。

(もっと読む)

所定の粗さを有した表面を形成するための方法及び工具

熱的な吹付加工により材料を被覆するために適した、所定の形状の表面構造を有した、例えば円筒状の表面(図10)を形成するための方法が記載されている。この方法では、有利には所定の寸法に予備加工された、被覆したい基材の例えば円筒状の表面に、僅かな深さと幅とを有した形状的に規定された溝構造(図10)を、有利には順送り工具(12、図1)として形成された工具によって加工成形し、この加工成形の際に、溝横断面を徐々に最終寸法となるように加工する。この表面を大量生産で同じ品質で製造するために、まず完成状態の溝(52)の溝基部幅よりも小さい溝基部幅を有したベース溝(52B、図10)を加工成形する。次いで、溝、例えばベース溝の少なくとも1つの側面(52−1,52−2)を、アンダカットされた溝横断面を形成するために、切削加工せずに、又は切削加工により加工し、この場合、有利には加工成形により形成された溝構造を、材料圧縮により溝開口部を狭めることにより変形させる。  (もっと読む)

(もっと読む)

工作機械、製造方法、およびプログラム

【課題】より精度良く、より短い間隔で、同じ形状できさぐ。

【解決手段】主軸73は、その先端部において略半球状に切削する工具74であって、刃数Nの工具74を、回転速度S(rpm)で回転させる。位置決め部72は、加工物101と工具74との相対的な位置を変化させることにより、加工物101に対して、刃数Nと回転速度Sとの乗数を間隔Pで除算した結果に等しい速さF(mm/分)で工具74を送る。本発明は、マシニングセンタに適用できる。

(もっと読む)

自動綾目歯切装置

【課題】吊りクランプのカムなどの加工物に綾目歯を効率的且つ自動的に加工形成することができる装置を提供する。

【解決手段】歯切加工すべきカムを厚さ方向に重ね合わせたカム列7をその円弧中心6で両側から挟持してテーブル12上にセットし、この状態で、カム列7を所定方向に回転させ且つ所定方向に横移動させながらダブルアンギュラーカッター32で所定角度傾斜した溝を所定ピッチごとに形成していく(第一工程)。次に、カッターの傾斜角度を反対にして、カム列を第一工程と同方向に回転させ且つ反対方向に横移動させながら逆向きに同角度傾斜した溝を所定ピッチごとに形成していく(第二工程)。各工程におけるカム列の回転速度・回転量と横移動速度・移動量は同期的に制御される。これにより、1サイクルの装置運転で複数個のカムに対して一挙に綾目歯を歯切加工することができる。

(もっと読む)

部材製造方法および形状誤差測定方法

【課題】工数を低減するとともに、設備コストを低減できる部材製造方法および形状誤差測定方法を提供する。

【解決手段】被加工部材1を第1工具10を用いて形状加工した後、他の第2工具11を用いて前記被加工部材を部分的に形状加工する部材製造方法および形状誤差測定方法であって、前記被加工部材の前記第2工具により加工する部位を、予め前記第1工具により予備加工して予備加工面6を形成し、当該予備加工面に、深さを変更しつつ予備加工面に沿って延在する溝部A1からなる目盛り溝M1を、予め設定された深さおよび幾何学模様で前記第1工具により加工し、前記目盛り溝が形成された予備加工面を、前記第2工具により形状加工して中間加工面8を形成した後、前記中間加工面において前記溝部が削られて途切れる消滅点Sから、目視により形状誤差を測定する。

(もっと読む)

1 - 10 / 19

[ Back to top ]