国際特許分類[B28D5/02]の内容

処理操作;運輸 (1,245,546) | セメント,粘土,または石材の加工 (6,498) | 石材または石材類似材料の加工 (2,419) | 宝石類,結晶体の精密加工,例.半導体の材料;そのための装置 (1,411) | 回転工具によるもの,例.ドリル (73)

国際特許分類[B28D5/02]に分類される特許

1 - 10 / 73

サファイア単結晶インゴットのコアリング方法及び装置

【課題】サファイア単結晶インゴットからコアドリルを用いて結晶方向のa軸と所望の角度を有する結晶方位の円柱状ブロックをコアドリル刃先部の損傷をもたらすことなく、コアリングすることができる方法を提供する。

【解決手段】前記インゴットにテーブル上に置く平坦な基準面を作成すると共に、該基準面と平行をなす平坦な加工面を作成し、前記基準面をテーブル上に固定することなく載置したのち、前記加工面をコアビットによるコアリング作業の邪魔にならない箇所で押え装置により押えて固定し、ついでコアビットの刃先部を前記加工面に当て、始めは低速で、所定量切込み後は送り速度を上げて一定の高速送りとし、コアリング作業終了付近で、送り速度を低下させることを特徴とする。

(もっと読む)

ワークの複合面取り加工装置およびそれを用いてワークの円筒研削加工およびオリフラ研削加工する方法

【課題】円筒状インゴットブロックの外周面を円筒研削加工およびオリフラ研削加工する際の生産時間を短くしたい。

【解決手段】 XRD機600を挟んで同一タイプのn(n=2〜4の整数)台の円筒研削

装置500と1台の円筒研削装置700を設け、n台の円筒研削装置500によるワークwの円筒

研削加工を、1台の円筒研削装置700でワークのオリフラ研削加工を同時平行になすこと

ができるように面取り加工プログラムを組むとともに、ワークの搬送ロボット200を付随

させた。

(もっと読む)

円筒状インゴットブロックを四角柱状ブロックに加工する切断装置および切断方法

【課題】 円筒状インゴットの四側面剥ぎ切断加工を行って角柱状インゴットに形成する際の切断屑の発生量を低下させたい。

【解決手段】 切断装置1の薄い厚みの回転切断刃91a,91bを挟む外周刃横揺れ自己補償機構96を新たに設けるとともに、インゴットの切断方法を予め回転切断刃91a,91bで1/2カットする溝切加工を行った後、インゴットを回転させて残りの1/2の溝を回転切断刃91a,91bで加工し、側面を切断するハーフカット方法に変更した。

(もっと読む)

スクライブ装置及びそれを用いるスクライブ方法

【課題】単板及び貼り合わせのマザー基板に対して、二方向のスクライブが可能でかつフットプリントが低減されたスクライブ装置を提供する。

【解決手段】スクライブヘッドに支持されたスクライブホイールを対象物に当接させた状態を保ってスクライブヘッドを水平方向に移動させることによりスクライブホイールにてスクライブを行うスクライブ機構を備えるスクライブ装置において、スクライブ機構がスクライブを行う位置を、第1の位置と第2の位置との間で切替可能とし、第1の位置におけるスクライブ方向と前記第2の位置とにおけるスクライブ方向とが異なるようにする。

(もっと読む)

切断装置

【課題】大径,薄肉の外周刃鋸を回転振れすること無く安定して回転駆動できるようにし、より大きな円柱状シリコンインゴットの外周部の切断および切り粉の削減に対応可能とする。

【解決手段】切断機構80の回転モータにより回転駆動され、ワークW1の外周部を切断する外周刃鋸81と、切断機構80およびスライダ機構50に設けられ、外周刃鋸81の回転駆動時における回転振れを抑制する回転振れ抑制機構(サブチャック63,カバー部材83,液圧供給パイプ84,液圧導入室および液圧安定部材)を備えている。これにより、外周刃鋸81を大径,薄肉にしてもその回転振れを抑制でき、より大径のワークW1の外周部の切断および切り粉の削減に対応できる。また、基台の長手方向に沿って移動するスライダ機構50によりワークW1を移動させるので、より長尺のワークW1の外周部の切断に対応できる。

(もっと読む)

基板切断装置

【課題】生産性を向上することが可能な基板切断装置を提供する。

【解決手段】基板1を吸着保持するチャックテーブル2と、チャックテーブル2に吸着保持された基板1の位置を認識する位置認識手段と、チャックテーブル2に吸着保持され位置認識された基板1を複数の個片に切断する切断手段とを備えた基板切断装置において、位置認識手段は3つの認識部10を有し、各認識部10が、基板1に付した3つの位置決めマークM1,M2,M3のうち、それぞれ別個の位置決めマークを1つずつ認識するように構成した。

(もっと読む)

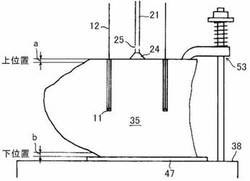

円柱状ブロックのくり抜き方法及び装置

【課題】サファイア単結晶インゴットからコアドリルを用いて結晶方向と所望の角度をなす結晶方位の円柱状ブロックを採取する方法において、コアビットの刃先部がインゴットから逃げたり、ブレることなくスムースに切り込み始め、くり抜き終了近くでインゴットに欠けやひび割れ等を生ずることがないようにする。

【解決手段】インゴット27までの距離を計測し、最短距離と最長距離の間を三区分する。コアビット13の送り量は送りモータ16のエンコーダ17から回転数を読取ることにより求める。制御装置29は送りモータ16を制御し、刃先部12の送り量が前記最短距離に達して切り込みを行う区分まではコアビット13の送りを低速に、次の区分においては低速ではあるが、送り速度を上げ、最後の区分においては更に送り速度を上げる。全ての刃先部12がインゴット27に切り込んだのちは、高速送りを行い、くり抜き終了近くで低速送りとする。

(もっと読む)

ホルダユニット、スクライブヘッド及びスクライブ装置

【課題】スクライビングホイールを備えたホルダをホルダジョイントに正確に位置決めすると共に、ホルダの取り外しを容易にすること。

【解決手段】ホルダジョイント20の開口23の側方より貫通孔22aを設け、貫通孔にピン25を所定角度範囲で回動自在に保持する。ピン25は軸に平行な第1の平面部25a及びこれと異なる角度の第2の平面部25cを有する。開口23にホルダ10を挿入し、その傾斜部16aをピン25の平面部25aに接触させてホルダユニット30とする。これによりホルダを正確に位置決めすることができ、着脱自在のホルダユニット及びスクライブヘッドを実現することができる。

(もっと読む)

カッターホイールを用いた脆性材料基板のスクライブ方法および分断方法

【課題】脆性材料基板を分断するに際し、基板の板厚が薄い場合にも精度の高いスクライブラインを安定して形成できるカッターホイールを用いた脆性材料基板のスクライブ方法および分断方法を提供する。

【解決手段】 ディスク状ホイールの円周部に沿ってV字形の稜線部40aが刃先2として形成され、稜線部40aに突起jが複数個形成されたカッターホイール40を、脆性材料基板G上に圧接転動させることにより基板Gの表面にスクライブラインを形成するスクライブ方法であって、厚み0.4mm以下の基板Gをスクライブするに際し、ホイール40の外径が1.0〜2.5mmであり、突起jが稜線部40aの全周に8〜35μmのピッチPで形成され、突起jの高さhが0.5〜6.0μmであり、刃先2の角度αが85〜140°であるカッターホイール40を用いることを特徴とする。

(もっと読む)

硬質脆性板のくり貫き加工方法及び装置

【課題】ガラス板などの硬質脆性板に板厚方向に貫通する丸孔、長孔、溝孔などのくり貫き加工において、加工時に生ずる大きな欠けや割れを可及的に防止すると共に、寸法や形状の異なる丸孔や溝孔を加工することが可能な方法及び装置を提供する。

【解決手段】くり貫き砥石は、先端に硬質脆性板を板厚方向に研削してゆく先端面を備えた円筒形の砥石で、加工しようとする丸孔ないし溝幅より小径の砥石である。制御器は、ワーク軸の回転角をθ又はΔθ、砥石台の移動量をxとして、少なくとも以下の関係を保持して制御する溝孔加工手段を備えている。x=(A+R−r)/cosθ、x=CcosΔθ+(R−r)cosφ、但し、sinφ=CsinΔθ/(R−r)、及び、x=(A−R+r)/cosθ。上式中、Rは、溝孔の溝幅の1/2、rは、くり貫き砥石の半径(r<R)である。

(もっと読む)

1 - 10 / 73

[ Back to top ]