国際特許分類[B29B9/16]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | 成形材料の準備または前処理;造粒または予備成形品の成形;プラスチックを含む廃棄物からプラスチックまたはその他の成分の回収 (4,053) | 造粒 (678) | 粒子の補助処理 (42)

国際特許分類[B29B9/16]に分類される特許

31 - 40 / 42

フィルム用途向けポリアミド樹脂ペレットの製造方法及びそれを用いたポリアミド樹脂フィルム

【解決手段】溶融重縮合して得られたポリアミド樹脂をストランド状に押し出し、これを冷却・固化後、回転式カッターで切断し、更に含有される微粉を分離して微粉含有量を20重量ppm以下にすることを特徴とするフィルム用途向けポリアミド樹脂ペレットの製造方法。

【効果】本発明のポリアミド樹脂は、化合物を配合することなく、且つ耐熱性、滑り性、透明性を損なうことなく、フィッシュアイが少なく外観を向上した、より商品価値の高いポリアミド樹脂フィルムを提供することが可能である。さらには、フィルム成形時の押出機シリンダ温度が250℃を超えるような昨今の高流量吐出対応の成形の場合において生産性を高くする効果が期待でき、その工業的価値は極めて高い。

(もっと読む)

粉取り装置

【課題】 ペレットと粉とを確実に分離させるとともに、射出成形機などに簡単に取り付けられ、小型化の粉取り装置を提供することを目的とする。

【解決手段】 ケーシング102を上蓋101とストックタンク103とで密閉状態にしたものであり、ストックタンク103の下部には、粉粒体が除去された原料を射出成形機へ供給するためのスイッチケース104である。上蓋101には、原料を供給するための原料供給管200aが設けられ、ケーシング102には、ケーシング102内で粉粒体11と原料が分離された際に、粉粒体11のみを吸引するための吸引管200bが設けられている。

(もっと読む)

樹脂ペレット微粉除去装置

【課題】 全体の構造を簡単かつ小型化でき、しかも微粉を効率的に高精度で能率よく除去できるようにする。

【解決手段】 円筒状のケーシング6内に略同心状に配置された円錐体7の頂部8に上方から樹脂ペレット1を供給し、樹脂ペレット1を円錐体7の円錐面17に沿って下方へと落下させながら、ケーシング6と円錐体7との間を上昇する空気により、樹脂ペレット1から微粉2を除去する。円錐体7の下側にその下端外周に近接又は連続して略同心状に配置され且つケーシング6との間に狭い下空気上昇空間10を形成する下案内体11と、円錐体7の上側にその下端外周との間に樹脂ペレット1の通過空間12をおいて略同心状に配置され且つケーシング6との間に下空気上昇空間10の上側に続く狭い上空気上昇空間13を形成する上案内体14とを備える。

(もっと読む)

難燃性複合材料の製造方法およびそれにより得られる複合材料

本発明は、難燃性複合材料、難燃性を有する被覆を有する発泡ポリマーの複合材料を製造する方法、および又そのような複合材料の使用に関する。本発明による方法は、i)発泡ポリマーのビーズを提供する段階;ii)被覆剤を段階i)のビーズに塗布する段階;およびiii)こうして被覆されたビーズを前記複合材料に造形する段階を含む。 (もっと読む)

超微小粒子の製造方法

【課題】 粒子径1μm以下、特に粒子径1μm以下からnmオーダーの超微小粒子の製造方法を提供する。

【解決手段】 有機ポリマー原料及びグラファイトのいずれかから選ばれる原料を、超臨界水あるいは亜臨界水を用いて水熱反応し、粒子径1μm以下の超微小粒子を得る製造方法であり、前記ポリマー原料は原料ポリマー及び又は重合性の原料モノマーであり、前記ポリマー原料が、ポリスチレン、ポリエチレン、ポリプロピレン、ノルボルネン樹脂の群から選ばれる1種または2種以上の原料である。

(もっと読む)

球形化処理装置

【課題】熱風噴射管内の熱風の温度が低下することがなく、かつ好ましい温度分布の熱風が得られる球形化処理装置を提供する。

【解決手段】反応槽1と、反応槽1の上部から内部に熱風を吹き付ける熱風噴射管2と、熱風噴射管2の出口部に先端が位置し、熱風噴射管2から噴射される熱風に向けて熱可塑性粒子を噴射する原料噴射管3と、熱風噴射管2内を流動する熱風によって原料噴射管3内の熱可塑性粒子が融点以上に温度上昇するのを防止する冷却手段と、冷却手段によって熱風噴射管2内を流動する熱風が冷却されるのを防止する断熱手段とを備えている。冷却手段が、原料噴射管3の周囲を覆うようにして設けられた筒状冷却ジャケット5を備え、冷却ジャケット5内に、二層の筒状空間を同心上に形成し、内側の筒状空間が冷却水通路5cとされ、外側の筒状空間に断熱手段としての断熱材7が充填されている

(もっと読む)

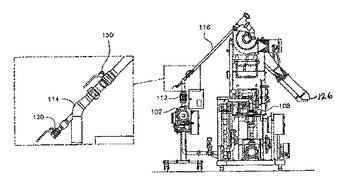

結晶ポリマーペレット及びグラニュールを製造する方法及び装置

結晶化ポリマーを水中造粒した後、乾燥して、それ以後に加熱することなく、ポリマーペレットを結晶化する方法及び装置である。造粒機出口の近傍で、高速空気又は他の不活性ガスを、約100から約175m3/時以上の流量で、水とペレットの乾燥機へのスラリーラインに注入する。このような高速の空気移動は、水とともに水蒸気ミストを形成し、乾燥機への又は乾燥機から出るペレットの速度を著しく増加し、これによりポリマーペレットは該ペレット内で自己結晶化を生じるのに十分な潜熱をもって乾燥機を離れる。ガス注入後のスラリーラインの弁機構は、ペレットの滞留時間をさらに調整し、乾燥機の後の振動コンベアは、ペレットが所望レベルの結晶化度を達成するのを助けるとともに、凝集を回避する。  (もっと読む)

(もっと読む)

成形性が改良されたポリアミド樹脂組成物

【課題】

ポリアミド樹脂ペレットを成形する際に、ポリマーが溶融し始めるスクリュー領域に不具合が生じにくい、成形品の生産性に優れるポリアミド樹脂組成物を提供すること。

【解決手段】

ポリアミド樹脂ペレット100重量部の表面に、融点100〜200℃の脂肪酸金属塩で平均粒径1〜30μmの滑剤、中でもステアリン酸カルシウムからなる滑剤0.01〜0.10重量部が付着していることを特徴とする、ポリアミド樹脂組成物。

(もっと読む)

微細炭素繊維含有樹脂組成物の製造方法

【課題】 熱可塑性樹脂へ微細炭素繊維を安定した配合比で均一に分散させ、優れた電気伝導性等の物性を発揮する微細炭素繊維含有樹脂組成物を製造する方法を提供することを課題とする。

【解決手段】

微細炭素繊維と熱可塑性樹脂とを、混練押出機に投入して混錬することにより、熱可塑性樹脂中に微細炭素繊維が分散配合されてなる微細炭素含有樹脂組成物を製造する方法において、前記混練押出機のシリンダー温度が、JIS K 7210に規定される2.16kg荷重下での前記熱可塑性樹脂のメルトフローインデックスが10〜30となる温度であり、かつ前記混練押出機内における前記微細炭素繊維含有樹脂組成物の滞留時間が25〜100秒であり、また、前記混練押出機のスクリューセグメントの微細炭素繊維含有樹脂組成物に対するせん断速度が、10000〜30000/秒である条件下に設定する。

(もっと読む)

ペレット製造方法およびペレット製造装置

【課題】流動性の小さい素材を用いてペレットを製造する際に、単位時間当たりのペレット生産量をさらに向上させ、より良質のペレットを大量生産可能とすることを課題とする。

【解決手段】軟化した所定の素材を混合して不定形の状態で押し出す押出機構と、この押出機構から押し出された不定形の素材を粉砕する粉砕機構と、この粉砕機構にて粉砕された素材をペレット形状に成形する成形機構とを設けた。押出機構で押し出された不定形の素材が一旦粉砕されて成形機構に供給されるので、製造されるペレットをより均質にさせることができ、当該ペレットを原料とした成形品や骨材をより均質にさせることの可能な良質のペレットを大量生産することができる。また、より容易に後成形の成形品を成形することが可能となる。さらに、単位時間当たりのペレット生産量をさらに増やすことが可能となる。

(もっと読む)

31 - 40 / 42

[ Back to top ]