国際特許分類[C07C407/00]の内容

化学;冶金 (1,075,549) | 有機化学 (230,229) | 非環式化合物または炭素環式化合物 (64,036) | パーオキシ化合物の製造 (77)

国際特許分類[C07C407/00]に分類される特許

41 - 50 / 77

過酸化物の製造方法

【課題】濃縮工程において系内圧力を維持しながら熱交換器を安定して運転することが可能になると共に、熱交換効率が向上した過酸化物の製造方法を提供する。

【解決手段】芳香族炭化水素化合物を酸化し、過酸化物を含有する酸化反応生成物を得る酸化工程、該酸化反応生成物から未反応炭化水素化合物の少なくとも一部を蒸留により、分離する濃縮工程を有する過酸化物の製造方法であって、濃縮工程において、蒸留に使用する加熱用熱交換器の上流に当該芳香族炭化水素化合物よりも低い沸点を有する物質を液状で供給する。

(もっと読む)

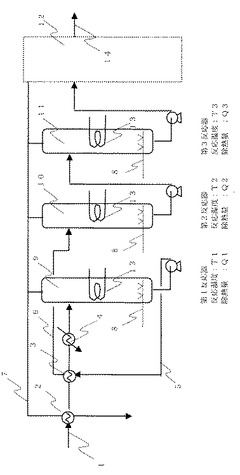

有機過酸化物の製造方法

【課題】供給される原料の加熱に供するエネルギーを削減でき、熱回収する熱交換設備の設置基数が少なく設備投資も抑えられる有機過酸化物の製造方法。

【解決手段】A工程〜D工程を含む。

A工程:反応器をn+1個(但しnは正の整数)の反応区分に分割した多段反応を行う B工程:第m番目(但しmはm≦nである正の整数であって、少なくとも1ヶ所以上が指定される)の反応区分の出口反応液と、一部が第1反応区分に供給される原料液とで熱交換を行い、熱回収する

C工程:第1反応区分の反応温度を供給原料の加熱に要するエネルギーが必要最少となる温度とし、かつ、第m+1番目の反応区分の反応温度を熱回収後の第m番目の反応区分出口液温度で熱バランスするように制御する

D工程:第1および第m+1番目の反応区分以外の各区分の運転温度を前段の反応区分の出口液温度で熱バランスする温度以下の反応温度とする

(もっと読む)

エネルギー回収方法

【課題】酸化反応排ガスの総合的なエネルギー回収方法を提供する。

【解決手段】加圧下、有機物を含酸素ガスにより酸化する酸化工程で発生する酸化反応排ガスの熱および圧力エネルギーを下記第1工程〜第4工程を含む工程により回収することを特徴とするエネルギー回収方法。

第1工程:酸化反応排ガス中の凝縮成分を分離する工程

第2工程:凝縮成分を分離した酸化反応排ガスを必要に応じて加熱する工程

第3工程:第1工程において凝縮成分を分離した、または第2工程において加熱した酸化反応排ガスをガスタービンに導き、その熱および圧力エネルギーを回収する工程

第4工程:第3工程において温度の低下した酸化反応排ガスの冷熱を利用する工程

(もっと読む)

有機ヒドロペルオキシドの調製方法、そのための工業的設備およびそのような有機ヒドロペルオキシドがアルキレンオキシドの調製において使用される方法

(a)有機化合物を酸化して有機ヒドロペルオキシドを含む有機反応生成物を得る工程、(b)工程(a)の前記有機反応生成物の少なくとも一部を塩基性水溶液と混合して、塩基性水溶液および前記有機反応生成物の混合物を得る工程、(c)工程(b)の前記混合物を分離して、有機ヒドロペルオキシドを含む分離した有機相、および分離した水性相を得る工程、(d)工程(c)の前記分離した有機相の少なくとも一部を水と混合して、水性相および前記有機相の混合物を得る工程、ならびに(e)工程(d)の前記混合物を分離して、有機ヒドロペルオキシドを含む分離した有機相、および分離した水性相を得る工程を含み、工程(e)における分離した有機相および分離した水性相への分離が、ガラス繊維を含むコアレッサーの助けで行われる、有機ヒドロペルオキシドの調製方法。上で調製された有機ヒドロペルオキシドが使用されるアルキレンオキシドの調製方法および上記方法を実施するための工業的設備。 (もっと読む)

オゾン化植物油の製造方法

【課題】 本発明は、オゾン化植物油の製造方法において、高純度の製品を安定的に製造し得る方法を提供することをその課題とする。

【解決手段】 本発明のオゾン化植物油の製造方法は、構成脂肪酸としてオレイン酸を含有する植物油からオゾン化植物油を製造する方法であって、

(i)オゾン化反応容器内に収容されている該植物油中にオゾン/酸素混合ガスを導入して該植物油をオゾニド化する工程、

(ii)該植物油と接触後のオゾン/酸素ガスを塔外へ抜き出し、オゾン分解器へ導入して該酸素ガス中に含まれるオゾンを分解除去する工程、

からなり、

(iii)該植物油へのオゾンの10分間当りの導入量を、該植物油1g当り、5〜10mgの範囲とし、その平均導入量を7.5〜8.5mgに調節すること、

(iv)該植物油のオゾン化反応率を、オゾン化反応により生成した含酸素化合物のうちオゾニドの割合が95質量%以上になるように調節することを特徴とする。

(もっと読む)

ジアルキルハイドロパーオキシベンゼンの製造方法

【課題】高い選択率でジアルキルハイドロパーオキシベンゼンを製造する。

【解決手段】下記の工程を含み、酸化工程が複数の反応区分からなり、第一の反応区分の温度が全反応区分の平均温度よりも2.5℃以上高いジアルキルハイドロパーオキシベンゼンの製造方法に係るものである。

酸化工程:ジアルキルベンゼンを含有する酸化原料液を酸化反応に付し、ジアルキルハイドロパーオキシベンゼン、未反応ジアルキルベンゼン及び副生ハイドロパーオキシベンゼン類を含むpH9〜12の酸化反応液を得る

水溶液抽出工程:酸化反応液をアルカリ水溶液を用いて抽出し、ジアルキルハイドロパーオキシベンゼン、副生ハイドロパーオキシベンゼン類を主として含む水層とジアルキルベンゼンを含む油層を得る

リサイクル工程:水溶液抽出工程で得られた油層の少なくとも一部を循環オイルとして前記酸化工程にリサイクル供給する

(もっと読む)

ジヒドロキシベンゼン及びジイソプロピルベンゼンジカルビノールの製造方法

【課題】ジイソプロピルベンゼンジカルビノールの製造に伴って発生する濾液を効率的に処理する。

【解決手段】ジイソプロピルベンゼンを空気酸化反応に付し、ジイソプロピルベンゼンジヒドロペルオキシド及びジイソプロピルベンゼンヒドロキシヒドロペルオキシドを含有する酸化反応液を得る酸化工程に続く、分離工程、分解工程、蒸留分離工程、還元工程及び後処理工程を有する方法において、還元工程で得られたジイソプロピルベンゼンジカルビノールを含む反応液からジイソプロピルベンゼンジカルビノールを、晶析、濾過及び乾燥を含む操作を用いて精製するに際し、濾過時に得られる濾液を分解工程及び/又は蒸留分離工程へ供給する。

(もっと読む)

ジオール類の製造方法

【課題】ジオール類を工業的に有利に製造する方法を提供すること。

【解決手段】一般式(2)

(式中、R1およびR2はそれぞれ同一または相異なって、置換されていてもよいアルキル基等を表わす。また、R1とR2が一緒になって環構造の一部を形成してもよい。)

で示されるβ−ヒドロキシヒドロペルオキシド類を還元剤で還元処理することを特徴とする一般式(3)

(式中、R1およびR2は上記と同一の意味を表わす。)

で示されるジオール類の製造方法。

(もっと読む)

アルキル芳香族ハイドロパーオキサイドの製造方法

【課題】アルキル芳香族炭化水素を空気酸化することによりアルキル芳香族ハイドロパーオキサイドを製造する方法であって、高い酸化反応速度を得るための安定でかつ実用性に優れた特徴を有するアルキル芳香族ハイドロパーオキサイドの製造方法を提供する。

【解決手段】酸化反応系に水溶性の鉄化合物を添加し、かつ酸化反応系における該鉄化合物の濃度が金属として0.0001〜10重量ppmであるアルキル芳香族ハイドロパーオキサイドの製造方法。酸化に供するアルキル芳香族炭化水素としては、モノアルキルベンゼン及びジアルキルベンゼンが挙げられる。具体的には、エチルベンゼン、クメン、sec−ブチルベンゼン、サイメン、m−ジイソプロピルベンゼン、p−ジイソプロピルベンゼンなどが例示できる。

(もっと読む)

アルキルベンゼンハイドロパーオキサイドの製造方法

【課題】アルキルベンゼンを出発原料として含酸素ガスで酸化することによりアルキルベンゼンハイドロパーオキサイドを製造する方法であって、アルキルベンゼンハイドロパーオキサイドを工業的に高効率で得られるという優れた効果を有するアルキルベンゼンハイドロパーオキサイドの製造方法。

【解決手段】下記工程を含み、脱圧工程で得られた気相を冷却することにより得られたアルキルベンゼンを含む液相を酸化工程にリサイクルする。

酸化工程:加圧下でアルキルベンゼンを含酸素ガスで酸化することによりアルキルベンゼンハイドロパーオキサイドを得る

脱圧工程:酸化工程で得られたアルキルベンゼンハイドロパーオキサイドを含む溶液を酸化工程の反応圧力よりも低く保たれた容器に供給し、気相と液相を得る工程

冷却工程:脱圧工程で得られた気相を冷却することにより気液分離し、アルキルベンゼンを含む液相を得る

(もっと読む)

41 - 50 / 77

[ Back to top ]