国際特許分類[C22B1/243]の内容

化学;冶金 (1,075,549) | 冶金;鉄または非鉄合金;合金の処理または非鉄金属の処理 (53,456) | 金属の製造または精製;原料の予備処理 (8,138) | 原鉱石またはスクラップの予備的処理一般 (1,265) | 塊成化;団塊;結合;造粒 (908) | 結合;団塊 (367) | 粘結剤で (200) | 無機物の (81)

国際特許分類[C22B1/243]に分類される特許

1 - 10 / 81

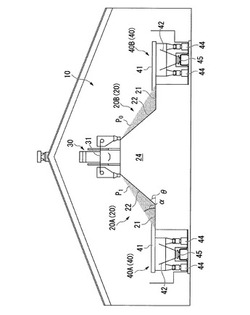

非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法

【課題】構造が簡単であり、養生作業を効率的にかつ安定して実施することが可能な非焼成塊成鉱の養生装置及び非焼成塊成鉱の養生方法を提供する。

【解決手段】含鉄原料にバインダを混合して成形された造粒材P0を養生することによって非焼成塊成鉱を製造する非焼成塊成鉱の養生装置10であって、造粒材P0が載置される積載部20と、積載部20に対して造粒材P0を供給して積み付けを行う積み付け機30と、積載部20から養生後の造粒材P1を払い出す払い出し機40と、を備えており、積載部20は、水平面に対して傾斜した傾斜面22を有し、傾斜面22上に造粒材P0が積み付けられることを特徴とする。

(もっと読む)

ペレットの成型方法

【課題】原料性状の変動に左右されず、また、運転者の技量に関係なく安定した成型が可能となるうえ、成型状況を連続で把握することができ、成型不具合発生時に迅速にその対応が可能となるペレットの成型方法を提供する。

【解決手段】製鉄工程から発生する粉状金属酸化物に、少なくとも還元剤、水分、およびバインダーを加えて非連続式成型機内に投入し、混合、混練して成型する回転炉床式還元炉用ペレットの成型方法において、混練中のペレットの成長速度Aを所定の時間毎に下記(a)式で求め、求められた前記成速度Aが0.3超(%/s)の場合に巨大化状態と判断して乾燥粉を添加して再度混合および混練し、前記成長速度Aが0.2未満(%/s)の場合に非成長状態と判断して水を添加して再度混練し、前記成長速度Aが0.2〜0.3(%/s)の場合に安定成長状態と判断して直ちに成型工程に移行し、成型することを特徴とするペレットの成型方法。

(もっと読む)

高炉用非焼成含炭塊成鉱の製造方法

【課題】少ない水硬性バインダーの使用で、内装カーボン量が多く、かつ、冷間圧潰強度と熱間圧潰強度が高い高炉用非焼成含炭塊成鉱の製造方法を提供すること

【解決手段】微粉状酸化鉄と、微粉状炭材と、水硬性バインダーを有する原料に水分を添加して混合、造粒することにより、高炉用非焼成含炭塊成鉱を製造する方法であって、微粉状酸化鉄は、粒径1,000μm以上が5質量%未満で、かつ、粒径125μm以下の含有割合が40質量%以下である。

(もっと読む)

還元鉄の製造方法

【課題】 非鉄製錬のプロセスで発生した副生物や、電気炉ダストを脱亜鉛処理した残渣に含まれる含鉄の副生物・残渣を利用して、酸化鉄原料の還元を阻害することなく、高強度且つ高金属化率の還元鉄を効率良く製造することが可能な還元鉄の製造方法を得る。

【解決手段】 酸化鉄原料と炭素質還元材とを含む塊成化物を還元炉に装入して還元し、金属鉄分とスラグ成分との混合物からなる還元鉄を製造する方法において、上記塊成化物を成型するに際して、上記酸化鉄原料に、CaO、SiO2、MgO、Al2O3、MnOを含有する含鉄添加材を添加し、上記塊成化物中の上記スラグ成分のスラグ塩基度:(CaO質量%+MgO質量%)/SiO2質量%を、0.9超の範囲に制御し、且つ、塊成化物中におけるSiO2とトータル鉄T.Feとの含有率の関係:SiO2質量%/T.Fe質量%を0.35超、0.6未満の範囲に制御する。

(もっと読む)

鉄鋼ダスト還元焙焼用原料ペレット及びその製造方法

【課題】鉄鋼ダスト中に含まれる亜鉛の揮発率を向上させることができる鉄鋼ダスト還元焙焼用原料ペレット及びその製造方法を提供すること。

【解決手段】本発明の鉄鋼ダスト還元焙焼用原料ペレットは、鉄鋼ダストを還元焙焼する粗酸化亜鉛の製造工程において用いられ、鉄鋼ダストと、炭素質還元剤と、前記鉄鋼ダストと前記炭素質還元剤とを付着しうるバインダーと、からなり、前記鉄鋼ダストの表面に、前記炭素質還元剤が前記バインダーを介して付着していることを特徴とする。

(もっと読む)

高炉用非焼成含炭塊成鉱の製造方法

【課題】微粉状鉄含有原料と、微粉状炭材と、水硬性バインダーとに水分を添加して混合、造粒することにより高炉用非焼成含炭塊成鉱を製造する方法において、水硬性バインダーの添加量を低減するための非焼成含炭塊成鉱製造方法を提供すること。

【解決手段】微粉状鉄含有原料と、微粉状炭材と、水硬性バインダーとに水分を添加して混合、造粒することにより、高炉用非焼成含炭塊成鉱を製造する方法であって、前記水硬性バインダーに平均粒径が0.15μm以下のシリカを加え、予め予備混合した後に、微粉状鉄含有原料と微粉状炭材を加え、水分を添加して混合、造粒することを特徴とする高炉用非焼成含炭塊成鉱の製造方法。

(もっと読む)

金属鉄含有ダストの塊成化方法及び塊成原料

【課題】製鉄所の製鋼工程で発生し金属鉄の含有量の高い金属鉄含有ダストを簡単、安価、短時間で塊成化できる金属鉄含有ダストの塊成化方法及び塊成原料を提供する

【解決手段】製鉄所の製鋼工程で発生する金属鉄含有ダストを湿式集塵機で回収し、粗粒ダストと細粒ダストに分級する第1工程と、粗粒ダストに粗粒ダストの2〜5質量%の範囲の水を加えて、粗粒ダストの含水率を10〜15質量%にすると共に、粗粒ダストの8質量%以上20質量%未満のセメントを加えて混練機12で混練して混練物を製造する第2工程と、混練物を雌金型16内に所定量入れて雄金型17で圧縮成形して一部の水を除去して、セメントの質量に対する水の質量の比が0.6以上1以下の状態の固形物を形成する第3工程と、固形物を雌金型16から吸引パッド21により取出し、少なくとも24時間養生して製鋼工程用の塊成原料とする第4工程とを有する。

(もっと読む)

還元鉄の製造方法

【課題】1個あたりの圧潰荷重が80kgf以上の還元鉄を製造できる技術を提供する。

【解決手段】酸化鉄含有物質と炭素質還元剤とを含む塊成物を加熱し、該塊成物中の酸化鉄を還元して還元鉄を製造するにあたり、前記塊成物の塩基度(CaO/SiO2比)に基づいて決定される下記(a)〜(d)に示す加熱温度域で、金属化率が60〜95%となるように前記塊成物を1段階目加熱した後、更に1300〜1400℃で、5〜18分間の2段階目加熱を行う還元鉄の製造方法。

(a)CaO/SiO2<0.93の場合は加熱温度域を1093℃以下とする。

(b)0.93≦CaO/SiO2<1.07の場合は加熱温度域を1223℃以下とする。

(c)1.07≦CaO/SiO2<1.87の場合は加熱温度域を1230℃以下とする。

(d)1.87≦CaO/SiO2の場合は加熱温度域を1300℃未満とする。

(もっと読む)

含水粉体の造粒物の評価方法

【課題】製鉄ダストや製鉄スラッジなどのような含水粉体を造粒する場合の最適な造粒条件を見出すために、造粒物の保形性などの性状を的確に評価することができる評価方法を提供する。

【解決手段】含水粉体を主体とする原料を造粒して得られた造粒物の評価方法であって、造粒直後の複数の造粒物を容器に装入し、該造粒物に上部から荷重をかけた状態で養生し、該養生後の造粒物の状態を評価する。好ましくは、(a)造粒物の崩れ・変形状況、(b)造粒物どうしの付着状況、のうちの少なくとも1つを評価し、必要に応じてさらに、(c)容器から取り出したままの造粒物を落下試験に供した際の造粒物どうしの分離状況、を評価する。

(もっと読む)

製鉄スラッジ等を主原料とする造粒物の製造方法及び製造設備

【課題】水分を含有する製鉄スラッジや製鉄ダストを、特別な乾燥処理を施すことなく適切に造粒し、炉原料に好適な造粒物を製造する。

【解決手段】製鉄スラッジと製鉄ダストを主体とする原料の造粒物を製造する方法であって、造粒すべき原料を入れるドラム内を公転する撹拌翼と、ドラム内を撹拌翼とともに公転しつつ自転する撹拌ロータを備えた造粒物製造装置を用い、製鉄スラッジの解砕処理、製鉄スラッジと製鉄ダスト及び固化剤の混合処理を順次行い、さらに必要に応じて原料の予備的な造粒処理を行う工程(イ)と、この工程で処理された原料を転動造粒機に投入し、原料の造粒処理と造粒物表面を平滑化する整粒処理を行う工程(ロ)を有する。

(もっと読む)

1 - 10 / 81

[ Back to top ]