動力伝動用ベルト

【課題】Vリブドベルト、ローエッジVベルトのような動力伝動用ベルトにおいて、ベルト背面がアイドラープーリに当接係合するときに発生する片寄りを低減し、異音発生を改善した動力伝動用ベルトを提供することを目的とする。

【解決手段】ベルト長手方向に沿って心線2を接着ゴム層3に埋設し、接着ゴム層3に隣接して圧縮ゴム層4を配置し、少なくともベルト背面6を帆布5で積層した動力伝動用ベルト1であり、前記帆布5の経糸10と緯糸11との各交点12を結んだ連結線13がベルト長手方向の軸線15に対して傾斜し、かつこの連結線13の傾斜方向が前記心線2の上撚り方向と同じ方向である。

【解決手段】ベルト長手方向に沿って心線2を接着ゴム層3に埋設し、接着ゴム層3に隣接して圧縮ゴム層4を配置し、少なくともベルト背面6を帆布5で積層した動力伝動用ベルト1であり、前記帆布5の経糸10と緯糸11との各交点12を結んだ連結線13がベルト長手方向の軸線15に対して傾斜し、かつこの連結線13の傾斜方向が前記心線2の上撚り方向と同じ方向である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は動力伝動用ベルトに係り、詳しくはVリブドベルト、ローエッジVベルトのような動力伝動用ベルトにおいて、ベルト背面がアイドラープーリに当接係合するときに片寄りを発生させずに直進させて次のプールに嵌合し、異音を低減した動力伝動用ベルトに関する。

【背景技術】

【0002】

特許文献1には、ベルト長手方向に平行に延び並列状態に複数のリブを有する圧縮ゴム層と、その上部にコードからなる心線を埋設した接着ゴム層と、そしてその上の背面にミシンジョイントした帆布を貼着した構成のVリブドベルトが開示されている。この帆布は本来ベルトの耐縦亀裂性を保持するために設けたものであり、経糸と緯糸を織り込んだ平織布にゴム引き処置を施したものである。

【0003】

従来、Vリブドベルトの背面帆布として広く使用されている織布は、経糸と緯糸の交叉角が90度である平織帆布を機械的に広角度処理、即ちテンター処理して両糸をベルト長手方向に対して120度に交叉した広角度処理したものがある。この帆布の基本構成はベルトでの打ち込み本数を経糸と緯糸とも10本以上/10mmとする帆布で、かつ単糸引張力は9N以上/本の綿繊維糸100%の紡績糸で平織物を強制的に広角度処理、即ちテンター処理することによってベルトでの打ち込み本数を経糸と緯糸とも14本以上/10mmとしている。

【0004】

そして、これらの帆布はレゾルシン−ホルムアルデヒド−ラテックス液(RFL液)に浸漬後、未加硫ゴムを帆布に擦り込むフリクションを行い、あるいはRFL液に浸漬後にゴムを溶剤に溶かしたソーキング液に浸けることによって、ゴム層との接着性を向上させていた。

【0005】

また、特許文献2では、Vリブドベルトの背面帆布のジョイント線がベルト長さ方向に対して直交する方向に延び、そして帆布の端同士が互いに突き合わせて縫い合わされており、ジョイント部のベルト背面側の凹凸高さが14μm以下にして平滑にすることが記載されている。

【特許文献1】特開平4−151048号公報

【特許文献2】特WO96/22479号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記Vリブドベルトを駆動プーリと従動プーリに懸架し、ベルト背面をアイドラープーリに接触係合させたときに、周期的に異音が発生することが明らかになった。一般に、帆布のミシンジョイント領域が周期的に異音を発生する箇所になっていたが、このジョイント部を平坦面にしたために異音発生は解消されたが、これ以外の領域でも異音が発生することが確認された。この原因の一つには、ベルト背面が接するアイドラープーリ上でベルトが片寄りし、次に進入するリブプーリに対して直進せずにかみ合わないことが原因として挙げられる。

【0007】

即ち、心線として撚りコードを使用した場合に、ベルトを回転走行させると通常はベルトに加えられた張力によりコードに撚り戻りの回転力が生じる。このため、ベルト内に埋設された各コードにかかる回転力により、ベルトがV溝に嵌合せず、ベルト背面がアイドラープーリ上で幅方向へ移動し、その後、ベルトがプーリに侵入する領域で異音が発生していた。

【0008】

そこで、かかる片寄りの欠点を改良するために、従来は撚り方向の異なった2本のコードを交互に配列して心線とし、コードに発生する回転力を打ち消し合わせて片寄りを防いでいた。しかし、この場合にも円筒状の金型に撚り方向の異なった2本のコードを同時にスパイラル状に巻きつけていく必要があり、製造工程上複雑となるばかりか、工程管理工数も要することは避けられない。

【0009】

また、RFL液に浸漬後、未加硫ゴムを帆布に擦り込むフリクションを行った処理帆布をベルト背面に使用すると、ゴム粕が発生することがあった。ゴム粕はベルト背面にゴムの粘着物として堆積し、これが異音を引き起こす原因にもなっていた。

【0010】

本発明はこのような問題に対処するものであり、Vリブドベルト、ローエッジVベルトのような動力伝動用ベルトにおいて、ベルト背面がアイドラープーリに当接係合するときに発生する片寄りを低減し、異音発生を改善した動力伝動用ベルトを提供することを目的とする。

【課題を解決するための手段】

【0011】

即ち、本願請求項1記載の発明では、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して圧縮ゴム層を配置し、少なくともベルト背面を帆布で積層した動力伝動用ベルトにおいて、前記帆布の経糸と緯糸との各交点を結んだ連結線がベルト長手方向の軸線に対して傾斜し、かつ該連結線の傾斜方向が前記心線の上撚り方向と同じ方向である動力伝動用ベルトであり、前記連結線の傾斜方向が心線の上撚り方向と同じ方向であるために、撚りコードを心線として用いた際に生じるコードの回転力を打ち消し、直進性に優れたベルトとなり異音の発生を軽減することができる。

【0012】

本願請求項2記載の発明では、記帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が5〜10度にして、より直進性を高めて異音の発生を軽減することができる。

【0013】

本願請求項3記載の発明では、心線が諸撚りで撚られ、その上撚りが撚り係数2.5〜4.0であるため、直進性に優れたベルトとなり異音の発生を阻止することができる。

【0014】

本願請求項4記載の発明では、前記帆布がカーボンブラック分散液とレゾルシン−ホルムアルデヒド−ラテックス液の混合溶液に水分散可能な架橋剤を配合した処理液で接着処理されているため、加硫時に帆布に含浸されたラテックス成分が架橋し、帆布の隙間からゴムが滲み出ることを防止することから、長時間背面走行させても、粘着物の発生を抑制することができる。

【0015】

本願請求項5記載の発明では、上記動力伝動用ベルトがベルト長手方向に沿って心線を埋設した接着ゴムと、ベルト長手方向に沿って少なくとも1つのリブ部をもつ圧縮ゴム層からなるVリブドベルトである。

【発明の効果】

【0016】

以上のように本願請求項記載の発明によれば、連結線の傾斜方向が心線の上撚り方向と同じ方向であるために、撚りコードを心線として用いた際に生じるコードの回転力を打ち消し、ベルトの幅方向への片寄りを小さくし、ベルトの直進性を高めて異音の発生を軽減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施例を添付図面に従って説明する。

図1に本発明に係るVリブドベルト1を示す。Vリブドベルト1は、高強度で低伸度のコードよりなる心線2を接着ゴム層3中に埋設し、その下側に弾性体層である圧縮ゴム層4を有している。この圧縮ゴム層4にはベルト長手方向に伸びる断面略三角形の複数のリブ部7が設けられ、またベルト背面部には帆布5が積層されている。

【0018】

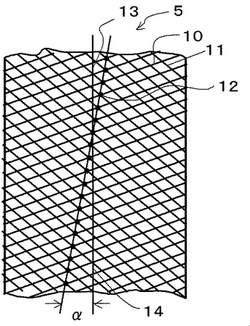

上記帆布5では、図2に示すように帆布5の経糸10と緯糸11とは100〜135度の広角度であり、経糸10と緯糸11との各交点12を結んだ連結線13とベルト長手方向の軸線15との交差角αが5〜10度、好ましくは6〜8度にする必要がある。そして、連結線13の傾斜方向(本実施形態では下から上方へ向って右上方向)が図3に示す心線2の上撚り方向(Z撚り方向)と一致している。逆に、連結線13の傾斜方向が下から上方へ向って左上方向)であれば、心線2の上撚り方向はS撚り方向と一致している。これにより、ベルトに加えられた張力によりコードに生じる撚り戻りの回転力が帆布の交差角によって打ち消され、ベルト片寄りが小さくなり、これが原因で生じるベルトの異音が抑えられる。

【0019】

交差角αが5度未満の場合には、コードに生じる撚り戻りの回転力を抑えることができないためベルトが片寄りして、異音が発生する。また10度を超えると、帆布5がかなりずれた状態で設置され、帆布に生じる回転力の方が、コードの回転力よりも大きくなりすぎるためベルトが片寄りして、異音が発生する。

【0020】

上記広角度の帆布5は、例えば、経糸と緯糸の交叉角が90度である平織帆布を機械的に広角度処理、即ちテンター処理して両糸をベルト長手方向に対して100〜135度に交叉した広角度処理したものである。

【0021】

上記帆布5は、綿、麻等の天然繊維や、金属繊維、ガラス繊維等の無機繊維、そしてポリアミド、ポリエステル、ポリエチレン、ポリウレタン、ポリフロルエチレン、ポリアクリル、ポリビニルアルコール、全芳香族ポリエステル、全芳香族ポリアミド等の有機繊維で構成される糸を用いて、平織、綾織、朱子織等に製織したものである。

【0022】

上記帆布5は幅端を突き合わせ、例えば綿糸を用いたオーバーロックなどのミシンがけ縫製により1つのジョイント部を有する筒状体にする。また、筒状体を作製する場合には、経糸10とこれに対して交叉角度が100〜120°程度になるように配した緯糸11からなる細長い広角度の帆布でもよい。この広角度の帆布は経糸10と緯糸11の交叉角度を強制的に大きくするテンター処理を施して得られたものである。この帆布1を用いた場合でも、広角度の帆布の幅端を突き合わせジョイントしてベルト帆布に作製することができる。

【0023】

上記帆布5は、カーボンブラック分散液とRFL液の混合液に0.1〜20秒間浸漬した後、100〜200℃で30〜600秒にて熱処理する。

【0024】

尚、前記混合液中のカーボンブラックとRFLの固形分重量比は1:9〜7:3であることが好ましい。カーボンブラックの添加量が該範囲より少なくなると、処理繊維材料の色合いが不均一になって外観が悪く、他方カーボンブラックの添加量が多くなると、帆布とベルト本体の接着力が低下する。また、混合液中の全固形分濃度が5〜40%濃度となるよう固形分配合量を調節することが望ましい。

【0025】

カーボンブラック分散液は、例えば、N330グレードのカーボンブラックを界面活性剤と共に水中に分散させた懸濁液である。

【0026】

また、RFL液はレゾルシンとホルムアルデヒドの初期縮合物とゴムラテックスとを混合したものであり、レゾルシンとホルムアルデヒドのモル比は1:0.5〜1:3にすることが接着力を高める上で好適である。また、レゾルシンとホルムアルデヒドの初期縮合物は、これをラテックスのゴム分100重量部に対してその樹脂分が10〜100重量部になるようにラテックスと混合した上、全固形分濃度が5〜40%濃度になるように調節される。尚、RFL液にも公知の界面活性剤を0.1〜5.0重量%加えてもよい。

【0027】

上記ラテックスはスチレン−ブタジエン−ビニルピリジン三元共重合体、クロロスルフォン化ポリエチレン、ニトリルゴム、水素化ニトリルゴム、エピクロルヒドリン、天然ゴム、SBR、クロロプレンゴム、オレフィン−ビニルエステル共重合体、EPDM等のラテックスである。

【0028】

上記混合液には水分散可能な架橋剤を配合する。混合液中に該架橋剤を配合することで、ベルト加硫時に帆布に含浸されたラテックス成分が架橋して、帆布の開口部の隙間からベルト本体を構成するゴムが滲み出るのを防止する。また得られたベルトを走行させると、長期的な粘着摩耗抑制効果が見られ、これによって異音を軽減することができる。

【0029】

水分散可能な架橋剤としては、コロイド硫黄が挙げられる。コロイド硫黄は、沈降硫黄又は粉末硫黄を分散剤と共にボールミルやコロイドミルにかけて作製したゾルを乾燥したものが一般的である。また、有機過酸化物を用いることが出来る。

【0030】

有機過酸化物としては、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1.1−t−ブチルペロキシ−3.3.5−トリメチルシクロヘキサン、2.5−ジ−メチル−2.5−ジ(t−ブチルペロキシ)ヘキサン、2.5−ジ−メチル−2.5−ジ(t−ブチルペロキシ)ヘキサン−3、ビス(t−ブチルペロキシジ−イソプロピル)ベンゼン、2.5−ジ−メチル−2.5−ジ(ベンゾイルペロキシ)ヘキサン、t−ブチルペロキシベンゾアート、t−ブチルペロキシ−2−エチル−ヘキシルカーボネートが挙げられる。尚、上記有機過酸化物は1種を単独で用いたりまたは2種以上を併用することが可能である。

【0031】

また、圧縮ゴム層4には、水素化ニトリルゴム、エチレン−α−オレフィンエラストマー、クロロプレンゴム、天然ゴム、CSM、ACSM、SBRが使用され、水素化ニトリルゴムは水素添加率80%以上であり、耐熱性及び耐オゾン性の特性を発揮するために、好ましくは90%以上が良い。水素添加率80%未満の水素化ニトリルゴムは、耐熱性及び耐オゾン性は極度に低下する。耐油性及び耐寒性を考慮すると、結合アクリロニトリル量は20〜45%の範囲が好ましい。

【0032】

エチレン−α−オレフィンエラストマーは、エチレンとα−オレフィン(プロピレン、ブテン、ヘキセン、あるいはオクテン)の共重合体、あるいは、エチレンと上記α−オレフィンと非共役ジエンの共重合体であり、具体的にはエチレン−プロピレンゴム(EPM)やエチレン−プロピレン−ジエンターポリマー(EPDM)からなるゴムをいう。上記ジエン成分としては、エチリデンノルボルネン、ジシクロペンタジエン、1,4−ヘキサジエン、シクロオクタジエン、メチレンノルボルネンなどの炭素原子数5〜15の非共役ジエンが挙げられる。

【0033】

上記圧縮ゴム4には、6ナイロン、66ナイロン、610ナイロン等のポリアミド短繊維を用いることができる。ポリアミド短繊維は1〜8mm程度の範囲のものが好ましく、またその太さは5〜10デニールのものが好ましい。この圧縮ゴム層4には、上記ポリアミド短繊維に加えて綿、レーヨン、アラミド繊維を用いることもできるが、ポリアミド短繊維単独で使用するほうがより効果的にスティックスリップ音を軽減することができる。

【0034】

そして、圧縮ゴム層4の原料ゴムに対する全短繊維の配合量は、ゴム100質量部に対して10〜40重量部に設定されるものである。全短繊維の配合量を10重量部以上に設定することによって、伝動ベルトのDRY時とWET時の伝達力の差を小さくすることができ、スティックスリップ音の発生を低減して異音発生を減少させることができるものである。全短繊維の配合量が40重量部を超えると、原料ゴム中での短繊維の分散が悪くなってゴム物性が低下するので、全短繊維は40重量部以下の配合量に設定するのが好ましい。

【0035】

心線2としては、ポリエステル繊維、アラミド繊維、ガラス繊維などが使用され、中でもポリエチレンテレタレートを主たる構成単位とするポリエステル繊維フィラメント群を撚り合わせた総デニール数が4,000〜8,000の接着処理したコードが、ベルトスリップ率を低くできてベルト寿命を延長させるために好ましい。このコードの上撚り数は8〜20/10cm(撚り係数2.5〜4)であり、また下撚り数は10〜41/10cm(撚り係数2〜4.5)である。総デニールが4,000未満の場合には、心線のモジュラス、強力が低くなり過ぎ、また8,000を越えると、ベルトの厚みが厚くなって、屈曲疲労性が悪くなる。

【0036】

撚り係数は下記の式によって算出される。ここにおいて、Tは撚り回数/10cm、Dは総デニール数である。

即ち、撚り係数=0.00348×T×√D

【0037】

心線2にはゴムとの接着性を改善する目的で接着処理が施される。このような接着処理としてはコードをRFL液に浸漬後、加熱乾燥して表面に均一に接着層を形成するのが一般的である。しかし、これに限ることなくエポキシ又はイソシアネート化合物で前処理を行なった後に、RFL液で処理する方法等もある。

【0038】

接着処理されたコードは、スピニングピッチ、即ち心線の巻き付けピッチを1.0〜1.3mmにすることで、モジュラスの高いベルトに仕上げることができる。1.0mm未満になると、コードが隣接するコードに乗り上げて巻き付けができず、一方1.3mmを越えると、ベルトのモジュラスが徐々に低くなる。

【0039】

また、スピニングでは、心線2をS撚りとZ撚りを交互に設けることはなく、S撚りかZ撚りのどちらか一方にする必要がある。

【0040】

一方、接着ゴム層3には耐熱性を有し、圧縮ゴム層4と同種のゴムが使用される。ただし、短繊維は混入されないが、必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤のような通常のゴム配合に用いるものが使用される。

【0041】

Vリブドベルトの代表的な製造方法は以下の通りである。まず、円筒状の成形ドラムの周面に帆布と接着ゴム層とを巻き付けた後、この上にコードからなる心線を螺旋状にスピニングし、更に接着ゴム層、圧縮ゴム層を順次巻きつけて積層体を得た後、これを架橋してスリーブを得る。

【0042】

次に、架橋スリーブを駆動ロールと従動ロールに掛架して所定の張力下で走行させ、更に回転させた研削ホイールを走行中の架橋スリーブに当接するように移動して架橋スリーブの圧縮ゴム層表面に3〜100個の複数の溝状部を一度に研磨する。

【0043】

このようにして得られた架橋スリーブを駆動ロールと従動ロールから取り外し、該架橋スリーブを他の駆動ロールと従動ロールに掛架して走行させ、カッターによって所定の幅に切断して個々のVリブドベルトに仕上げる。

【0044】

本発明においては、上記のVリブドベルト以外にも、図4に示すようにベルトの上下表面のみに帆布を付着したローエッジVベルト8なども本発明の技術範疇に属するものである。該ベルト8は、心線2を接着ゴム層3中に埋設し、その下側に弾性体層である圧縮ゴム層4を有している。この圧縮ゴム層4には、コグを長手方向に沿って所定間隔で設けてもよい。

【実施例】

【0045】

以下、本発明を実施例により更に詳細に説明する。

実施例1〜3、比較例1〜2

本実施例では、経糸と緯糸の交差角が90度の未処理の綿帆布(綿糸20s/2、経糸82本/5cm、緯糸82本/5cmの平織)を表1に示すカーボンブラック分散液とRFL液の混合物の処理液に10秒間浸漬し、テンターにより経糸と緯糸の交差角が120度の広角度処理し、150°Cで4分間熱処理を行った。

【0046】

【表1】

【0047】

続いて、Vリブドベルトを作製した。使用した心線としては、1,100デニールのポリエチレンテレフタレート繊維(PET繊維)を1×5の撚り構成で、上撚り係数3.0、下撚り係数3.0で緒撚りしたトータルデニール5,500のコードを接着処理したものを使用した。

【0048】

圧縮ゴム及び接着ゴム層を、それぞれ表2に示すゴム組成物から調製し、バンバリーミキサーで混練後、カレンダーロールで圧延したものを用いた。圧縮ゴム層には短繊維(アラミドカット糸10重量部とナイロンカット糸10重量部)が含まれベルト幅方向に配向している。

【0049】

【表2】

【0050】

Vリブドベルトの製造方法は通常の方法であり、まず1プライの上記帆布を筒状帆布としてドラムに挿入した後、その上に接着ゴム層を巻き付けて、心線をスピニングし、更に圧縮ゴム層を配置した後、圧縮ゴム層の上に架橋用ジャケットを挿入する。次いで、モールドを加硫缶内に入れ、架橋した後、筒状の架橋スリーブをモールドから取り出した。取り出したスリーブの圧縮ゴム層を研磨ホイールによってリブに成形し、成形体から個々のベルトに切断した。得られたVリブドベルトはRMA規格による長さ1,100mmのK型6PK1,100であった。

【0051】

このようにして得られたVリブドベルトにおいて、帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角αと、ベルト片寄り量、そして異音の発生有無を測定した結果を表3に示す。

【0052】

尚、ベルト片寄り量は、駆動側、従動側ともに直径65mmの2本の平行したプーリ間に、ベルトの背面帆布面をプーリに接触するように掛け、軸間に5kgf/リブの張力を加え、駆動側のプーリを回転速度200rpmで走行させた時の、一秒間あたりの幅方向への移動量であり、ベルト進行方向に対して左側に移動する時を(+)、右側に移動する時を(−)で表している。

【0053】

また、Vリブドベルトを外周長155mmの駆動プーリと外周長60mmの従動プーリに懸架し、ベルト背面に外周長75mmのアイドラープーリに角度40°で係合して、駆動側を765rpm、ベルト張力15kgf/本で走行させて異音発生の有無を確認した。

【0054】

【表3】

【0055】

実施例1〜3においては、ベルト片寄り量が小さく、ベルトの異音が発生しなかったが、比較例1では、帆布の交差角が小さいためベルト片寄りが大きくなり、ベルトの異音が発生した。また比較例2では、帆布の交差角が大きすぎるためベルト片寄りが大きくなり、ベルトの異音が発生した。

【0056】

実施例4〜7、比較例3〜4

使用した心線としては、1,100デニールのポリエチレンテレフタレート繊維(PET繊維)を1×5の撚り構成で、上撚り係数、下撚り係数を変量して諸撚りしたトータルデニール5,500コードを接着処理したものを使用した。その他は実施例1と同様にしてRMA規格による長さ1,100mmのK型6PK1100のVリブドベルトを作製した。

【0057】

そのようにして作製したベルトにおいて、帆布の交差角と、ベルト片寄り量、異音発生の有無の測定した結果を表4に併記した。尚、コードの回転力は、チャック間500mmで、コード1本を掛け、下端を回転しないように固定したまま荷重1kgを掛け、上端が回転する力を読み取り、上端部が時計方向へ回転する時を(+)、反時計方向へ回転する時を(−)で表している。

【0058】

【表4】

【0059】

実施例4〜7においては、荷重を掛けた時に生じるコードの回転力が、該帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が本発明の範囲を有しているために打ち消され、ベルト片寄りが小さく、ベルトの異音が発生していないことが判る。

【0060】

比較例3では、コードの回転力が小さいために、帆布の交差角によって生じる帆布の回転力の影響を受け、ベルト片寄りが大きくなりベルトの異音が発生した。比較例4ではコードの回転力が大きいために、帆布の交差角によって、コードの回転力を完全に抑えることができないためにベルト片寄りが生じ、ベルトの異音が発生した。

【図面の簡単な説明】

【0061】

【図1】本発明に係るVリブドベルトの斜視図を示す。

【図2】図1に示すVリブドベルトのベルト背面部に装着した帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角αを示す図である。

【図3】図1のVリブドベルトに使用しているZ撚り心線の平面図である。

【図4】本発明に係る動力伝動用ベルトの他の例であるローエッジVベルトの断面図である。

【符号の説明】

【0062】

1 Vリブドベルト

2 心線

3 接着ゴム層

4 圧縮ゴム層

5 帆布

6 ベルト背面

7 リブ部

8 ローエッジVベルト

10 経糸

11 緯糸

12 交点

13 連結線

14 軸線

【技術分野】

【0001】

本発明は動力伝動用ベルトに係り、詳しくはVリブドベルト、ローエッジVベルトのような動力伝動用ベルトにおいて、ベルト背面がアイドラープーリに当接係合するときに片寄りを発生させずに直進させて次のプールに嵌合し、異音を低減した動力伝動用ベルトに関する。

【背景技術】

【0002】

特許文献1には、ベルト長手方向に平行に延び並列状態に複数のリブを有する圧縮ゴム層と、その上部にコードからなる心線を埋設した接着ゴム層と、そしてその上の背面にミシンジョイントした帆布を貼着した構成のVリブドベルトが開示されている。この帆布は本来ベルトの耐縦亀裂性を保持するために設けたものであり、経糸と緯糸を織り込んだ平織布にゴム引き処置を施したものである。

【0003】

従来、Vリブドベルトの背面帆布として広く使用されている織布は、経糸と緯糸の交叉角が90度である平織帆布を機械的に広角度処理、即ちテンター処理して両糸をベルト長手方向に対して120度に交叉した広角度処理したものがある。この帆布の基本構成はベルトでの打ち込み本数を経糸と緯糸とも10本以上/10mmとする帆布で、かつ単糸引張力は9N以上/本の綿繊維糸100%の紡績糸で平織物を強制的に広角度処理、即ちテンター処理することによってベルトでの打ち込み本数を経糸と緯糸とも14本以上/10mmとしている。

【0004】

そして、これらの帆布はレゾルシン−ホルムアルデヒド−ラテックス液(RFL液)に浸漬後、未加硫ゴムを帆布に擦り込むフリクションを行い、あるいはRFL液に浸漬後にゴムを溶剤に溶かしたソーキング液に浸けることによって、ゴム層との接着性を向上させていた。

【0005】

また、特許文献2では、Vリブドベルトの背面帆布のジョイント線がベルト長さ方向に対して直交する方向に延び、そして帆布の端同士が互いに突き合わせて縫い合わされており、ジョイント部のベルト背面側の凹凸高さが14μm以下にして平滑にすることが記載されている。

【特許文献1】特開平4−151048号公報

【特許文献2】特WO96/22479号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

しかし、上記Vリブドベルトを駆動プーリと従動プーリに懸架し、ベルト背面をアイドラープーリに接触係合させたときに、周期的に異音が発生することが明らかになった。一般に、帆布のミシンジョイント領域が周期的に異音を発生する箇所になっていたが、このジョイント部を平坦面にしたために異音発生は解消されたが、これ以外の領域でも異音が発生することが確認された。この原因の一つには、ベルト背面が接するアイドラープーリ上でベルトが片寄りし、次に進入するリブプーリに対して直進せずにかみ合わないことが原因として挙げられる。

【0007】

即ち、心線として撚りコードを使用した場合に、ベルトを回転走行させると通常はベルトに加えられた張力によりコードに撚り戻りの回転力が生じる。このため、ベルト内に埋設された各コードにかかる回転力により、ベルトがV溝に嵌合せず、ベルト背面がアイドラープーリ上で幅方向へ移動し、その後、ベルトがプーリに侵入する領域で異音が発生していた。

【0008】

そこで、かかる片寄りの欠点を改良するために、従来は撚り方向の異なった2本のコードを交互に配列して心線とし、コードに発生する回転力を打ち消し合わせて片寄りを防いでいた。しかし、この場合にも円筒状の金型に撚り方向の異なった2本のコードを同時にスパイラル状に巻きつけていく必要があり、製造工程上複雑となるばかりか、工程管理工数も要することは避けられない。

【0009】

また、RFL液に浸漬後、未加硫ゴムを帆布に擦り込むフリクションを行った処理帆布をベルト背面に使用すると、ゴム粕が発生することがあった。ゴム粕はベルト背面にゴムの粘着物として堆積し、これが異音を引き起こす原因にもなっていた。

【0010】

本発明はこのような問題に対処するものであり、Vリブドベルト、ローエッジVベルトのような動力伝動用ベルトにおいて、ベルト背面がアイドラープーリに当接係合するときに発生する片寄りを低減し、異音発生を改善した動力伝動用ベルトを提供することを目的とする。

【課題を解決するための手段】

【0011】

即ち、本願請求項1記載の発明では、ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して圧縮ゴム層を配置し、少なくともベルト背面を帆布で積層した動力伝動用ベルトにおいて、前記帆布の経糸と緯糸との各交点を結んだ連結線がベルト長手方向の軸線に対して傾斜し、かつ該連結線の傾斜方向が前記心線の上撚り方向と同じ方向である動力伝動用ベルトであり、前記連結線の傾斜方向が心線の上撚り方向と同じ方向であるために、撚りコードを心線として用いた際に生じるコードの回転力を打ち消し、直進性に優れたベルトとなり異音の発生を軽減することができる。

【0012】

本願請求項2記載の発明では、記帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が5〜10度にして、より直進性を高めて異音の発生を軽減することができる。

【0013】

本願請求項3記載の発明では、心線が諸撚りで撚られ、その上撚りが撚り係数2.5〜4.0であるため、直進性に優れたベルトとなり異音の発生を阻止することができる。

【0014】

本願請求項4記載の発明では、前記帆布がカーボンブラック分散液とレゾルシン−ホルムアルデヒド−ラテックス液の混合溶液に水分散可能な架橋剤を配合した処理液で接着処理されているため、加硫時に帆布に含浸されたラテックス成分が架橋し、帆布の隙間からゴムが滲み出ることを防止することから、長時間背面走行させても、粘着物の発生を抑制することができる。

【0015】

本願請求項5記載の発明では、上記動力伝動用ベルトがベルト長手方向に沿って心線を埋設した接着ゴムと、ベルト長手方向に沿って少なくとも1つのリブ部をもつ圧縮ゴム層からなるVリブドベルトである。

【発明の効果】

【0016】

以上のように本願請求項記載の発明によれば、連結線の傾斜方向が心線の上撚り方向と同じ方向であるために、撚りコードを心線として用いた際に生じるコードの回転力を打ち消し、ベルトの幅方向への片寄りを小さくし、ベルトの直進性を高めて異音の発生を軽減することができる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施例を添付図面に従って説明する。

図1に本発明に係るVリブドベルト1を示す。Vリブドベルト1は、高強度で低伸度のコードよりなる心線2を接着ゴム層3中に埋設し、その下側に弾性体層である圧縮ゴム層4を有している。この圧縮ゴム層4にはベルト長手方向に伸びる断面略三角形の複数のリブ部7が設けられ、またベルト背面部には帆布5が積層されている。

【0018】

上記帆布5では、図2に示すように帆布5の経糸10と緯糸11とは100〜135度の広角度であり、経糸10と緯糸11との各交点12を結んだ連結線13とベルト長手方向の軸線15との交差角αが5〜10度、好ましくは6〜8度にする必要がある。そして、連結線13の傾斜方向(本実施形態では下から上方へ向って右上方向)が図3に示す心線2の上撚り方向(Z撚り方向)と一致している。逆に、連結線13の傾斜方向が下から上方へ向って左上方向)であれば、心線2の上撚り方向はS撚り方向と一致している。これにより、ベルトに加えられた張力によりコードに生じる撚り戻りの回転力が帆布の交差角によって打ち消され、ベルト片寄りが小さくなり、これが原因で生じるベルトの異音が抑えられる。

【0019】

交差角αが5度未満の場合には、コードに生じる撚り戻りの回転力を抑えることができないためベルトが片寄りして、異音が発生する。また10度を超えると、帆布5がかなりずれた状態で設置され、帆布に生じる回転力の方が、コードの回転力よりも大きくなりすぎるためベルトが片寄りして、異音が発生する。

【0020】

上記広角度の帆布5は、例えば、経糸と緯糸の交叉角が90度である平織帆布を機械的に広角度処理、即ちテンター処理して両糸をベルト長手方向に対して100〜135度に交叉した広角度処理したものである。

【0021】

上記帆布5は、綿、麻等の天然繊維や、金属繊維、ガラス繊維等の無機繊維、そしてポリアミド、ポリエステル、ポリエチレン、ポリウレタン、ポリフロルエチレン、ポリアクリル、ポリビニルアルコール、全芳香族ポリエステル、全芳香族ポリアミド等の有機繊維で構成される糸を用いて、平織、綾織、朱子織等に製織したものである。

【0022】

上記帆布5は幅端を突き合わせ、例えば綿糸を用いたオーバーロックなどのミシンがけ縫製により1つのジョイント部を有する筒状体にする。また、筒状体を作製する場合には、経糸10とこれに対して交叉角度が100〜120°程度になるように配した緯糸11からなる細長い広角度の帆布でもよい。この広角度の帆布は経糸10と緯糸11の交叉角度を強制的に大きくするテンター処理を施して得られたものである。この帆布1を用いた場合でも、広角度の帆布の幅端を突き合わせジョイントしてベルト帆布に作製することができる。

【0023】

上記帆布5は、カーボンブラック分散液とRFL液の混合液に0.1〜20秒間浸漬した後、100〜200℃で30〜600秒にて熱処理する。

【0024】

尚、前記混合液中のカーボンブラックとRFLの固形分重量比は1:9〜7:3であることが好ましい。カーボンブラックの添加量が該範囲より少なくなると、処理繊維材料の色合いが不均一になって外観が悪く、他方カーボンブラックの添加量が多くなると、帆布とベルト本体の接着力が低下する。また、混合液中の全固形分濃度が5〜40%濃度となるよう固形分配合量を調節することが望ましい。

【0025】

カーボンブラック分散液は、例えば、N330グレードのカーボンブラックを界面活性剤と共に水中に分散させた懸濁液である。

【0026】

また、RFL液はレゾルシンとホルムアルデヒドの初期縮合物とゴムラテックスとを混合したものであり、レゾルシンとホルムアルデヒドのモル比は1:0.5〜1:3にすることが接着力を高める上で好適である。また、レゾルシンとホルムアルデヒドの初期縮合物は、これをラテックスのゴム分100重量部に対してその樹脂分が10〜100重量部になるようにラテックスと混合した上、全固形分濃度が5〜40%濃度になるように調節される。尚、RFL液にも公知の界面活性剤を0.1〜5.0重量%加えてもよい。

【0027】

上記ラテックスはスチレン−ブタジエン−ビニルピリジン三元共重合体、クロロスルフォン化ポリエチレン、ニトリルゴム、水素化ニトリルゴム、エピクロルヒドリン、天然ゴム、SBR、クロロプレンゴム、オレフィン−ビニルエステル共重合体、EPDM等のラテックスである。

【0028】

上記混合液には水分散可能な架橋剤を配合する。混合液中に該架橋剤を配合することで、ベルト加硫時に帆布に含浸されたラテックス成分が架橋して、帆布の開口部の隙間からベルト本体を構成するゴムが滲み出るのを防止する。また得られたベルトを走行させると、長期的な粘着摩耗抑制効果が見られ、これによって異音を軽減することができる。

【0029】

水分散可能な架橋剤としては、コロイド硫黄が挙げられる。コロイド硫黄は、沈降硫黄又は粉末硫黄を分散剤と共にボールミルやコロイドミルにかけて作製したゾルを乾燥したものが一般的である。また、有機過酸化物を用いることが出来る。

【0030】

有機過酸化物としては、ジ−t−ブチルパーオキサイド、ジクミルパーオキサイド、t−ブチルクミルパーオキサイド、1.1−t−ブチルペロキシ−3.3.5−トリメチルシクロヘキサン、2.5−ジ−メチル−2.5−ジ(t−ブチルペロキシ)ヘキサン、2.5−ジ−メチル−2.5−ジ(t−ブチルペロキシ)ヘキサン−3、ビス(t−ブチルペロキシジ−イソプロピル)ベンゼン、2.5−ジ−メチル−2.5−ジ(ベンゾイルペロキシ)ヘキサン、t−ブチルペロキシベンゾアート、t−ブチルペロキシ−2−エチル−ヘキシルカーボネートが挙げられる。尚、上記有機過酸化物は1種を単独で用いたりまたは2種以上を併用することが可能である。

【0031】

また、圧縮ゴム層4には、水素化ニトリルゴム、エチレン−α−オレフィンエラストマー、クロロプレンゴム、天然ゴム、CSM、ACSM、SBRが使用され、水素化ニトリルゴムは水素添加率80%以上であり、耐熱性及び耐オゾン性の特性を発揮するために、好ましくは90%以上が良い。水素添加率80%未満の水素化ニトリルゴムは、耐熱性及び耐オゾン性は極度に低下する。耐油性及び耐寒性を考慮すると、結合アクリロニトリル量は20〜45%の範囲が好ましい。

【0032】

エチレン−α−オレフィンエラストマーは、エチレンとα−オレフィン(プロピレン、ブテン、ヘキセン、あるいはオクテン)の共重合体、あるいは、エチレンと上記α−オレフィンと非共役ジエンの共重合体であり、具体的にはエチレン−プロピレンゴム(EPM)やエチレン−プロピレン−ジエンターポリマー(EPDM)からなるゴムをいう。上記ジエン成分としては、エチリデンノルボルネン、ジシクロペンタジエン、1,4−ヘキサジエン、シクロオクタジエン、メチレンノルボルネンなどの炭素原子数5〜15の非共役ジエンが挙げられる。

【0033】

上記圧縮ゴム4には、6ナイロン、66ナイロン、610ナイロン等のポリアミド短繊維を用いることができる。ポリアミド短繊維は1〜8mm程度の範囲のものが好ましく、またその太さは5〜10デニールのものが好ましい。この圧縮ゴム層4には、上記ポリアミド短繊維に加えて綿、レーヨン、アラミド繊維を用いることもできるが、ポリアミド短繊維単独で使用するほうがより効果的にスティックスリップ音を軽減することができる。

【0034】

そして、圧縮ゴム層4の原料ゴムに対する全短繊維の配合量は、ゴム100質量部に対して10〜40重量部に設定されるものである。全短繊維の配合量を10重量部以上に設定することによって、伝動ベルトのDRY時とWET時の伝達力の差を小さくすることができ、スティックスリップ音の発生を低減して異音発生を減少させることができるものである。全短繊維の配合量が40重量部を超えると、原料ゴム中での短繊維の分散が悪くなってゴム物性が低下するので、全短繊維は40重量部以下の配合量に設定するのが好ましい。

【0035】

心線2としては、ポリエステル繊維、アラミド繊維、ガラス繊維などが使用され、中でもポリエチレンテレタレートを主たる構成単位とするポリエステル繊維フィラメント群を撚り合わせた総デニール数が4,000〜8,000の接着処理したコードが、ベルトスリップ率を低くできてベルト寿命を延長させるために好ましい。このコードの上撚り数は8〜20/10cm(撚り係数2.5〜4)であり、また下撚り数は10〜41/10cm(撚り係数2〜4.5)である。総デニールが4,000未満の場合には、心線のモジュラス、強力が低くなり過ぎ、また8,000を越えると、ベルトの厚みが厚くなって、屈曲疲労性が悪くなる。

【0036】

撚り係数は下記の式によって算出される。ここにおいて、Tは撚り回数/10cm、Dは総デニール数である。

即ち、撚り係数=0.00348×T×√D

【0037】

心線2にはゴムとの接着性を改善する目的で接着処理が施される。このような接着処理としてはコードをRFL液に浸漬後、加熱乾燥して表面に均一に接着層を形成するのが一般的である。しかし、これに限ることなくエポキシ又はイソシアネート化合物で前処理を行なった後に、RFL液で処理する方法等もある。

【0038】

接着処理されたコードは、スピニングピッチ、即ち心線の巻き付けピッチを1.0〜1.3mmにすることで、モジュラスの高いベルトに仕上げることができる。1.0mm未満になると、コードが隣接するコードに乗り上げて巻き付けができず、一方1.3mmを越えると、ベルトのモジュラスが徐々に低くなる。

【0039】

また、スピニングでは、心線2をS撚りとZ撚りを交互に設けることはなく、S撚りかZ撚りのどちらか一方にする必要がある。

【0040】

一方、接着ゴム層3には耐熱性を有し、圧縮ゴム層4と同種のゴムが使用される。ただし、短繊維は混入されないが、必要に応じてカーボンブラック、シリカのような増強剤、炭酸カルシウム、タルクのような充填剤、可塑剤、安定剤、加工助剤、着色剤のような通常のゴム配合に用いるものが使用される。

【0041】

Vリブドベルトの代表的な製造方法は以下の通りである。まず、円筒状の成形ドラムの周面に帆布と接着ゴム層とを巻き付けた後、この上にコードからなる心線を螺旋状にスピニングし、更に接着ゴム層、圧縮ゴム層を順次巻きつけて積層体を得た後、これを架橋してスリーブを得る。

【0042】

次に、架橋スリーブを駆動ロールと従動ロールに掛架して所定の張力下で走行させ、更に回転させた研削ホイールを走行中の架橋スリーブに当接するように移動して架橋スリーブの圧縮ゴム層表面に3〜100個の複数の溝状部を一度に研磨する。

【0043】

このようにして得られた架橋スリーブを駆動ロールと従動ロールから取り外し、該架橋スリーブを他の駆動ロールと従動ロールに掛架して走行させ、カッターによって所定の幅に切断して個々のVリブドベルトに仕上げる。

【0044】

本発明においては、上記のVリブドベルト以外にも、図4に示すようにベルトの上下表面のみに帆布を付着したローエッジVベルト8なども本発明の技術範疇に属するものである。該ベルト8は、心線2を接着ゴム層3中に埋設し、その下側に弾性体層である圧縮ゴム層4を有している。この圧縮ゴム層4には、コグを長手方向に沿って所定間隔で設けてもよい。

【実施例】

【0045】

以下、本発明を実施例により更に詳細に説明する。

実施例1〜3、比較例1〜2

本実施例では、経糸と緯糸の交差角が90度の未処理の綿帆布(綿糸20s/2、経糸82本/5cm、緯糸82本/5cmの平織)を表1に示すカーボンブラック分散液とRFL液の混合物の処理液に10秒間浸漬し、テンターにより経糸と緯糸の交差角が120度の広角度処理し、150°Cで4分間熱処理を行った。

【0046】

【表1】

【0047】

続いて、Vリブドベルトを作製した。使用した心線としては、1,100デニールのポリエチレンテレフタレート繊維(PET繊維)を1×5の撚り構成で、上撚り係数3.0、下撚り係数3.0で緒撚りしたトータルデニール5,500のコードを接着処理したものを使用した。

【0048】

圧縮ゴム及び接着ゴム層を、それぞれ表2に示すゴム組成物から調製し、バンバリーミキサーで混練後、カレンダーロールで圧延したものを用いた。圧縮ゴム層には短繊維(アラミドカット糸10重量部とナイロンカット糸10重量部)が含まれベルト幅方向に配向している。

【0049】

【表2】

【0050】

Vリブドベルトの製造方法は通常の方法であり、まず1プライの上記帆布を筒状帆布としてドラムに挿入した後、その上に接着ゴム層を巻き付けて、心線をスピニングし、更に圧縮ゴム層を配置した後、圧縮ゴム層の上に架橋用ジャケットを挿入する。次いで、モールドを加硫缶内に入れ、架橋した後、筒状の架橋スリーブをモールドから取り出した。取り出したスリーブの圧縮ゴム層を研磨ホイールによってリブに成形し、成形体から個々のベルトに切断した。得られたVリブドベルトはRMA規格による長さ1,100mmのK型6PK1,100であった。

【0051】

このようにして得られたVリブドベルトにおいて、帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角αと、ベルト片寄り量、そして異音の発生有無を測定した結果を表3に示す。

【0052】

尚、ベルト片寄り量は、駆動側、従動側ともに直径65mmの2本の平行したプーリ間に、ベルトの背面帆布面をプーリに接触するように掛け、軸間に5kgf/リブの張力を加え、駆動側のプーリを回転速度200rpmで走行させた時の、一秒間あたりの幅方向への移動量であり、ベルト進行方向に対して左側に移動する時を(+)、右側に移動する時を(−)で表している。

【0053】

また、Vリブドベルトを外周長155mmの駆動プーリと外周長60mmの従動プーリに懸架し、ベルト背面に外周長75mmのアイドラープーリに角度40°で係合して、駆動側を765rpm、ベルト張力15kgf/本で走行させて異音発生の有無を確認した。

【0054】

【表3】

【0055】

実施例1〜3においては、ベルト片寄り量が小さく、ベルトの異音が発生しなかったが、比較例1では、帆布の交差角が小さいためベルト片寄りが大きくなり、ベルトの異音が発生した。また比較例2では、帆布の交差角が大きすぎるためベルト片寄りが大きくなり、ベルトの異音が発生した。

【0056】

実施例4〜7、比較例3〜4

使用した心線としては、1,100デニールのポリエチレンテレフタレート繊維(PET繊維)を1×5の撚り構成で、上撚り係数、下撚り係数を変量して諸撚りしたトータルデニール5,500コードを接着処理したものを使用した。その他は実施例1と同様にしてRMA規格による長さ1,100mmのK型6PK1100のVリブドベルトを作製した。

【0057】

そのようにして作製したベルトにおいて、帆布の交差角と、ベルト片寄り量、異音発生の有無の測定した結果を表4に併記した。尚、コードの回転力は、チャック間500mmで、コード1本を掛け、下端を回転しないように固定したまま荷重1kgを掛け、上端が回転する力を読み取り、上端部が時計方向へ回転する時を(+)、反時計方向へ回転する時を(−)で表している。

【0058】

【表4】

【0059】

実施例4〜7においては、荷重を掛けた時に生じるコードの回転力が、該帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が本発明の範囲を有しているために打ち消され、ベルト片寄りが小さく、ベルトの異音が発生していないことが判る。

【0060】

比較例3では、コードの回転力が小さいために、帆布の交差角によって生じる帆布の回転力の影響を受け、ベルト片寄りが大きくなりベルトの異音が発生した。比較例4ではコードの回転力が大きいために、帆布の交差角によって、コードの回転力を完全に抑えることができないためにベルト片寄りが生じ、ベルトの異音が発生した。

【図面の簡単な説明】

【0061】

【図1】本発明に係るVリブドベルトの斜視図を示す。

【図2】図1に示すVリブドベルトのベルト背面部に装着した帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角αを示す図である。

【図3】図1のVリブドベルトに使用しているZ撚り心線の平面図である。

【図4】本発明に係る動力伝動用ベルトの他の例であるローエッジVベルトの断面図である。

【符号の説明】

【0062】

1 Vリブドベルト

2 心線

3 接着ゴム層

4 圧縮ゴム層

5 帆布

6 ベルト背面

7 リブ部

8 ローエッジVベルト

10 経糸

11 緯糸

12 交点

13 連結線

14 軸線

【特許請求の範囲】

【請求項1】

ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して圧縮ゴム層を配置し、少なくともベルト背面を帆布で積層した動力伝動用ベルトにおいて、前記帆布の経糸と緯糸との各交点を結んだ連結線がベルト長手方向の軸線に対して傾斜し、かつ該連結線の傾斜方向が前記心線の上撚り方向と同じ方向であることを特徴とする動力伝動用ベルト。

【請求項2】

前記帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が5〜10度である請求項1記載の動力伝動用ベルト。

【請求項3】

前記心線が諸撚りで撚られており、その上撚りが撚り係数2.5〜4.0である請求項1記載の動力伝動用ベルト。

【請求項4】

前記帆布がカーボンブラック分散液とレゾルシン−ホルムアルデヒド−ラテックス液の混合溶液に水分散可能な架橋剤を配合した処理液で接着処理されている請求項1記載の動力伝動用ベルト。

【請求項5】

上記動力伝動用ベルトがベルト長手方向に沿って心線を埋設した接着ゴムと、ベルト長手方向に沿って少なくとも1つのリブ部をもつ圧縮ゴム層からなるVリブドベルトである請求項1乃至4のいずれかに記載の動力伝動用ベルト。

【請求項1】

ベルト長手方向に沿って心線を接着ゴム層に埋設し、該接着ゴム層に隣接して圧縮ゴム層を配置し、少なくともベルト背面を帆布で積層した動力伝動用ベルトにおいて、前記帆布の経糸と緯糸との各交点を結んだ連結線がベルト長手方向の軸線に対して傾斜し、かつ該連結線の傾斜方向が前記心線の上撚り方向と同じ方向であることを特徴とする動力伝動用ベルト。

【請求項2】

前記帆布の経糸と緯糸との各交点を結んだ連結線とベルト長手方向の軸線との交差角が5〜10度である請求項1記載の動力伝動用ベルト。

【請求項3】

前記心線が諸撚りで撚られており、その上撚りが撚り係数2.5〜4.0である請求項1記載の動力伝動用ベルト。

【請求項4】

前記帆布がカーボンブラック分散液とレゾルシン−ホルムアルデヒド−ラテックス液の混合溶液に水分散可能な架橋剤を配合した処理液で接着処理されている請求項1記載の動力伝動用ベルト。

【請求項5】

上記動力伝動用ベルトがベルト長手方向に沿って心線を埋設した接着ゴムと、ベルト長手方向に沿って少なくとも1つのリブ部をもつ圧縮ゴム層からなるVリブドベルトである請求項1乃至4のいずれかに記載の動力伝動用ベルト。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2006−266378(P2006−266378A)

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願番号】特願2005−84462(P2005−84462)

【出願日】平成17年3月23日(2005.3.23)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

【公開日】平成18年10月5日(2006.10.5)

【国際特許分類】

【出願日】平成17年3月23日(2005.3.23)

【出願人】(000006068)三ツ星ベルト株式会社 (730)

【Fターム(参考)】

[ Back to top ]