ばね式ホースクランプ

【課題】経時変化によって或いは熱によってホースクランプによるホースの締付箇所がへたりを生じた場合であっても、常に一定のクランプ力(締付力)を保持することができ、一方で相手パイプに対し引抜方向に大きな力が働いた場合であっても相手パイプがホースから抜ける恐れの無いばね式ホースクランプを提供する。

【解決手段】ばね式ホースクランプ10において、締付バンド12の一対の自由端部12A,12Bのそれぞれに、縮径方向には互いを乗り越えて相対移動可能、拡径方向には互いの噛合いにより相対移動不能な噛合歯16A,16Bを周方向に一定間隔を置いて不連続に複数設けておく。

【解決手段】ばね式ホースクランプ10において、締付バンド12の一対の自由端部12A,12Bのそれぞれに、縮径方向には互いを乗り越えて相対移動可能、拡径方向には互いの噛合いにより相対移動不能な噛合歯16A,16Bを周方向に一定間隔を置いて不連続に複数設けておく。

【発明の詳細な説明】

【技術分野】

【0001】

この発明は環状の締付バンドを有し、その締付バンドのばね力でホースを外周面から縮径方向に締め付けて、ホースを相手パイプに接続状態に固定するばね式ホースクランプに関する。

【背景技術】

【0002】

従来より、ゴム製のホースの接続固定方法として、径方向外方に突出した環状のバルジ部を端部に有する相手パイプをホースの内部に軸方向に挿入した状態で、ホースの端部外周面からホースクランプで縮径方向に締め付け、ホースを相手パイプに接続状態に固定する方法が広く採用されている。

そのためのホースクランプとして、ねじ式(ウォーム式)のホースクランプと、ばね力で締付力を発生させるばね式のホースクランプとが従来公知である。

【0003】

前者のねじ式のホースクランプについては、例えば下記特許文献1に開示されている。

図5はこの種ねじ式ホースクランプの一例を示している。

図5(II)中204はねじ式ホースクランプで、締付バンド206と、締付機構208とを有している。

ここで締付機構208は、筒状のハウジング210とその内部にねじ込まれるねじ212とを備えている。

【0004】

このねじ式ホースクランプ204によるホース200と相手パイプ202との接続固定は次のようにして行う。

即ち、図5(I),(II)に示すようにホース200の内部に剛性(主として金属製)の相手パイプ202を軸方向に挿入するとともに、ホース200の端部外周面に締付バンド206を巻き付けておき、その状態でねじ式ホースクランプ204のねじ212をねじ込んで行く。

このようにすると、締付バンド206によりホース200が外周面から縮径方向に締め付けられて、ホース200の端部が相手パイプ202に接続状態に強固に固定される。

【0005】

図5(III)はこのようにしてねじ式ホースクランプ204によりホース200の端部を相手パイプ202に接続固定した状態を表している。

同図に示しているように、この状態において締付バンド206はホース200の外周面に縮径方向に食い込んでおり、このときホース200の締付バンド206による締付箇所には縮径方向の強い圧縮力が作用し、ホース200はその圧縮力に基づく応力によって相手パイプ202に強く固定された状態となる。

【0006】

ところでこのねじ式ホースクランプ204は、ホース200に対して縮径方向に一定変位を与え、その際の圧縮力に基づいてホース200を相手パイプ202に固定する定変位式のもので、このねじ式ホースクランプ204を用いたホース200の接続固定では、そうした状態が長く続くとホース200の締付バンド206による締付箇所が圧縮永久歪、いわゆるへたりを生じてしまい、経時的にねじ式ホースクランプ204によるクランプ力(締付力)が低下してしまう。

特にエンジンルーム内等に配設される自動車用のホース等にあっては、エンジンからの熱が加わることによりそうした現象が促進される。

その結果、ホース200に対するねじ式ホースクランプ204によるクランプ力が低下し、これに伴ってシール性が低下する問題を生ずる。

【0007】

一方自動車の内部に配線されるハーネスを結束保持する結束クリップとして、図6(イ)に示すようなものが公知である(下記特許文献2)。

この結束クリップ213は、締付バンド214の基端部214Aにロック体216を設けて、そのガイド溝218内に締付バンド214の自由端部214Bを挿通するようになし、そしてその自由端部214Bの外周面に周方向に沿って複数設けた噛合歯220を、ロック体216のロック爪222に噛み合わせるようになしたものである。

ここで噛合歯220とロック爪222とは一方向性の爪となしてあり、締付バンド214はこれら噛合歯220とロック爪222との噛合いによって縮径方向にのみ変形が許容され、拡径方向には変形が阻止される。

しかしながらこの結束クリップ213もまた、基本的には定変位式のものであり、従ってこれをホースクランプに適用した場合においても上記と同様の問題が生ずる。

【0008】

図5及び図6(イ)に示すねじ式ホースクランプ204及び結束クリップ213は、何れも人の操作によって締付バンド206,214を縮径方向に変形させることができるものの、一旦締付力を及ぼした後は同一の縮径状態を保っており、従って改めて再び人が操作しない限り、締付バンド206,214は一定の径に保持され、従ってホースが経時的に、また熱によってへたりを生じたとき、クランプ力即ち締付力の低下を来してしまう。

【0009】

一方前記のばね式ホースクランプは、ホースに対して一定の荷重を与えてこれを相手パイプに締め付ける定荷重式のもので、この種のばね式ホースクランプについては、例えば下記特許文献3に開示がなされている。

図6(ロ)はその一具体例を示している。

同図において223は環状をなして弾性的に拡径,縮径可能な板ばね製の締付バンドで、一対の自由端部のそれぞれの先端に曲げ起し形状のつまみ224,226が設けられている。

このばね式ホースクランプ228では、一対のつまみ224,226を接近方向に移動させることで締付バンド223を弾性的に拡径変形させることができ、その状態で締付バンド223を図5(I)に示すホース200の外周面に被せておいて、つまみ224,226に加えていた力を除くと、ここにおいて締付バンド223が縮径方向に変形して、ばね力によりホース200を外周面から縮径方向に締め付け、ホース200を相手パイプ202に接続状態に固定する。

【0010】

このばね式ホースクランプ228の場合、ホース200がへたりを生じても、そのへたりに追従して板ばね製の締付バンド223が縮径方向に変形し、ホース200に対して常に一定の荷重即ち締付力を及ぼすことができ、ホース200のへたりに起因してクランプ力(締付力)が低下するのを防止できる利点を有する。

一方でこのばね式ホースクランプ228の場合、締付バンド223がホース200を締め付けた状態で拡径方向にも変形可能であり、従って図5(I)に示す相手パイプ202に対して軸方向の引抜力が働いたとき、相手パイプ202の端部の環状の突出部であるバルジ部202Aによって締付バンド223が拡径変形してしまい、場合によって相手パイプ202がホース200から抜ける恐れが生ずる。

【0011】

【特許文献1】特開平4−194486号公報

【特許文献2】特開平8−61316号公報

【特許文献3】特開平8−247363号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は以上のような事情を背景とし、経時変化によって或いは熱によってホースクランプによるホースの締付箇所がへたりを生じた場合であっても、常に一定のクランプ力(締付力)を保持することができ、一方で相手パイプに対し引抜方向に大きな力が働いた場合であっても、かかる相手パイプがホースから抜ける恐れの無いばね式ホースクランプを提供することを目的としてなされたものである。

【課題を解決するための手段】

【0013】

而して請求項1のものは、環状をなして弾性的に拡径,縮径可能なばね製の締付バンドを有し、径方向外方に突出した環状のバルジ部を端部に有する相手パイプがホースの内部に軸方向に挿入された状態で該締付バンドにより該ホースを外周面からばね力で縮径方向に締め付けて、該ホースを該相手パイプに接続状態に固定するばね式ホースクランプにおいて、前記締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯は、互いが拡径方向に噛み合った状態で、前記相手パイプのバルジ部が前記締付バンドによる前記ホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けてあることを特徴とする。

【0014】

請求項2のものは、請求項1において、前記各重合せ面の一方若しくはそれぞれには、周方向に所定間隔を置いて不連続に複数の前記噛合歯が設けてあることを特徴とする。

【0015】

請求項3のものは、請求項1,2の何れかにおいて、前記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせてあり、該軸方向の各対向面のそれぞれに前記噛合歯が設けてあることを特徴とする。

【0016】

請求項4のものは、請求項1〜3の何れかにおいて、前記噛合歯が鋸歯状をなしていて、前記縮径方向の面が、該縮径方向に進むにつれて該噛合歯の先端から基端に向かうカム面をなしていることを特徴とする。

【発明の作用・効果】

【0017】

以上のように本発明は、ばね式ホースクランプにおいて、締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯を、互いが拡径方向に噛み合った状態で、相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けたもので、本発明によれば、定変位式のホースクランプの利点と、定荷重式のホースクランプの利点とを併せ有するホースクランプを実現することができる。

【0018】

即ち本発明のホースクランプにおいては、ばね製の締付バンドが縮径方向に変形可能であることから、ホースクランプ後においてホースのクランプ箇所(締付箇所)がへたりを生じても、締付バンドがこれに追従して縮径方向に変形することで、常に一定の荷重即ちクランプ力(締付力)をホースに対して及ぼすことができる。

一方で相手パイプに対し引抜方向に大きな力が働いた場合、一対の自由端部の各重合せ面のそれぞれに設けた、対をなす一方向性の噛合歯が噛み合うことによって、締付バンドが一定以上には拡径変形せず、詳しくは相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを許容するような径までは拡径変形せず、相手パイプのバルジ部は締付バンドの阻止作用によってホースから抜け防止される。

【0019】

本発明においては、相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを阻止可能な締付バンドの最大拡径状態で互いが噛み合うような周方向位置において各噛合歯を一対の自由端部のそれぞれに各1つだけ、即ち噛合歯を一対だけ設けておくことができる。

例えばこのような噛合歯を一対の自由端部における各重合せ面のそれぞれに周方向に連続的に多数設けておくことも考えられるが、この場合ホースのへたりに追従して一対の締付バンドが縮径方向に変形する際、一対の自由端部のそれぞれに設けた多数の噛合歯が互いを乗り越えて相対移動しなければならず、その際に大きな抵抗が生じてしまい、場合によって締付バンドが円滑に縮径変形できなくなる恐れが生ずる。

【0020】

しかるに上記のように噛合歯を各重合せ面のそれぞれに各1つだけ設けておけば、それら噛合歯の噛合いによって相手パイプのホースからの抜け防止をなし得る一方で、ホースに生じたへたりに追従して締付バンドが縮径変形する際、一対の自由端部のそれぞれに設けた噛合歯が互いを縮径方向に乗り越えて相対移動するといったことが必要無いので、縮径変形の際の抵抗を小さくすることができ、ホースのへたりに対する締付バンドの縮径変形の追従性を良好となすことができる。

【0021】

請求項2のものは、締付バンドにおける一対の自由端部の各重合せ面の一方若しくはそれぞれに、周方向に所定間隔を置いて不連続に複数の噛合歯を設けたもので、このようにしておけば噛合歯の周方向の配置間隔分、各自由端部の噛合歯が互いを乗り越えなくても締付バンドが縮径変形でき、その際の抵抗を小さくできる一方で、締付バンドに対し拡径方向の力が働いたとき、かかる締付バンドがその噛合歯の周方向の配置間隔分以上に拡径変形しない利点が得られる。

【0022】

本発明においては、上記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせ、その軸方向の各対向面のそれぞれに上記の噛合歯を設けておくことができる(請求項3)。

またその噛合歯は鋸歯状となして、縮径方向の面をその縮径方向に進むにつれて噛合歯の先端から基端に向かうカム面となしておくことができる(請求項4)。

このようにすることで、噛合歯を容易に一方向性の噛合歯となすことができる。

【発明を実施するための最良の形態】

【0023】

次に本発明の実施形態を図面に基づいて詳しく説明する。

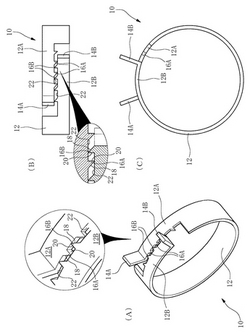

図1において、10は本実施形態の金属製のばね式ホースクランプで、12はその主体をなす板ばね製の締付バンドである。

この締付バンド12は、その本体部の半分の幅で円弧状をなす一対の自由端部12A,12Bを有しており、それら自由端部12A,12Bが周方向に且つ軸方向に重ね合わされている。

【0024】

これら自由端部12A,12Bの各先端には、曲げ起し形状のつまみ14A,14Bが設けられている。

これら自由端部12A,12Bの軸方向の各対向面22のそれぞれには、互いに対をなす噛合歯16A,16Bが1つずつ設けられており、それら噛合歯16A,16Bが周方向且つ締付バンド12の拡径方向に噛み合うようになっている。

【0025】

ここで各噛合歯16A,16Bは、図1(B)の拡大図に示しているように、それぞれが全体として先端が鋭角をなす鋸歯状をなしており、それぞれの縮径方向の面が、縮径方向に向かうにつれて各噛合歯16A,16Bの先端から基端に向かう傾斜形状のカム面18とされている。

尚反対側の面、即ち拡径方向の面は軸方向(図中上下方向)に延びる噛合面20とされている。

これら噛合歯16A,16Bは、締付バンド12が縮径変形する際(ホース及び相手パイプをクランプする際)にはカム面18の作用により互いを乗り越えて縮径方向に相対移動する。

一方締付バンド12が拡径変形する際には、各噛合歯16A,16Bがそれぞれの噛合面20で噛み合って(図2(I)参照)、それ以上の締付バンド12の拡径変形を阻止するように働く。

【0026】

本実施形態においてこれら一対の噛合歯16A,16Bは、互いが拡径方向に噛み合った状態で図5(I)の相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止するような周方向位置に設けてある。

【0027】

この図1に示すばね式ホースクランプ10にあっては、一対のつまみ14A,14Bに接近方向の力を加えて締付バンド12を拡径変形させ(このとき締付バンド12は、自由端部12A,12Bに設けてある噛合歯16A,16Bの各カム面18が互いに対向する位置まで拡径変形させておく)、その状態でホースを内部に通し、更にそのホースの内部に相手パイプを挿入した状態でつまみ14A,14Bに加えていた力を除くと、締付バンド12が元の形状に縮径変形する(噛合歯16A,16Bがカム面18の作用により互いを乗り越えて)とともに、ホースを外周面からばね力で縮径方向に締め付け、これによりホースを圧縮変形させてホースと相手パイプとを接続状態に固定する。

【0028】

そのクランプ後においてホースが経時変化により、或いは熱によってクランプ箇所(締付箇所)でへたりを生じたとき、このばね式ホースクランプ10にあっては、図2(II)に示しているように締付バンド12がそのへたりに追従して縮径方向に変形し、ホースに対し常時一定のばね力、即ちクランプ力(締付力)を及ぼす。

従ってホースにへたりが生じた場合であってもホースに対するクランプ力は低下しない。

【0029】

一方で図5(I)に示す相手パイプ202に対し引抜方向に大きな力が働いた場合、締付バンド12は図2(III)に示しているように一旦縮径状態から拡径変形するが、あるところで一対の噛合歯16A,16Bが拡径方向に噛み合った状態となって、締付バンド12のそれ以上の拡径変形が阻止される。

この噛合歯16A,16Bの噛合状態は、相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過できない状態であり(そのように各噛合歯16A,16Bの周方向位置が予め定められている)、従って締付バンド12が外力によって拡径変形したとしても、相手パイプ202がホース200から抜けるのを確実に防止することができる。

【0030】

尚これら噛合歯16A,16Bは、相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止可能な締付バンド12の最大拡径状態で互いが噛み合うような周方向位置に設けておくことができるが、場合によってその最大拡径状態よりも小径状態で互いが噛み合って、更なる締付バンド12の拡径変形を阻止するような位置に設けておくこともできる。

好ましくは、締付バンド12がこれ以上拡径変形するのが望ましくない径まで拡がったところで、各噛合歯16A,16Bが噛み合うようにそれらの位置を定めておくのが良い。

【0031】

図3及び図4は本発明の他の実施形態を示している。

この実施形態は自由端部12A,12Bの軸方向の対向面22のそれぞれに互いに対をなす噛合歯16A,16Bを周方向に一定間隔ごとに不連続で複数設けた例である。

本実施形態において、これら噛合歯16Aと16Aとの間及び16Bと16Bとの間の各自由端部12A及び12Bの軸方向の対向面22は、それぞれ周方向にストレート形状をなす互いに平行な面とされている。

【0032】

この実施形態の場合、例えば図4(I)に示しているように互いに対をなす噛合歯16A,16Bが噛み合った状態からホースにへたりが生じると、これに追従して締付バンド12が縮径変形する。

このとき各噛合歯16A,16Bは互いを乗り越えること無くそれぞれ相手側の自由端部12A,12Bの軸方向端面に沿って一定周長分(噛合歯16A,16Bの配置間隔分)縮径方向に相対移動し、一定の力でばね力即ち締付力をホースに対し及ぼす。

【0033】

ホースのへたりが更に進行したときには、ここにおいて各噛合歯16A,16Bが図4(II),(III)に示しているように互いを乗り越えて縮径方向に相対移動する。

而してそれら噛合歯16A,16Bが互いを乗り越えて互いが拡径方向に噛み合った段階(図4(I)に示す状態)で、締付バンド12に対し拡径方向の力が働いても締付バンド12はそれ以上拡径変形することはない。

【0034】

これらの実施形態では、ばね製の締付バンド12が縮径方向に変形可能であることから、ホースクランプ後においてホースのクランプ箇所(締付箇所)がへたりを生じても、締付バンド12がこれに追従して縮径方向に変形することで、常に一定の荷重即ちクランプ力(締付力)をホースに対して及ぼすことができる。

一方で図5(I)に示す相手パイプ202に対し引抜方向に大きな力が働いた場合、一対の自由端部12A,12Bの噛合歯16A,16Bが噛み合うことによって締付バンド12は一定以上には拡径変形せず、詳しくは相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを許容するような径までは拡径変形せず、相手パイプ202のバルジ部202Aは、締付バンド12の阻止作用によってホース200から抜け防止される。

即ち本実施形態によれば、定変位式のホースクランプの利点と、定荷重式のホースクランプの利点とを併せ有するホースクランプを実現することができる。

【0035】

図1及び図2に示す第1の実施形態においては、図5(I)に示す相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止可能な締付バンド12の最大拡径状態で互いが噛み合うような周方向位置において各噛合歯16A,16Bを一対の自由端部12A,12Bのそれぞれに各1つだけ設けてあるため、それら噛合歯16A,16Bの噛合いによって相手パイプ202のホース200からの抜け防止をなし得る一方で、ホース200に生じたへたりに追従して締付バンド12が縮径変形する際、一対の自由端部12A,12Bのそれぞれに設けた噛合歯16A,16Bが互いを縮径方向に乗り越えて相対移動する必要が無く、縮径変形の際の抵抗を小さくすることができ、ホース200のへたりに対する締付バンド12の縮径変形の追従性を良好となすことができる。

但しこの場合、締付バンド12に対して拡径方向の力が働いたとき、締付バンド12が相手パイプ202のバルジ部202Aの通過を阻止可能な最大拡径状態まで拡径変形してしまうのを有効に防止できない。

【0036】

ここにおいて図3及び図4に示す第2の実施形態においては、締付バンド12における一対の自由端部12A,12Bの各重合せ面のそれぞれに、周方向に所定間隔を置いて不連続に複数の噛合歯16A,16Bを互いに対をなすように設けてあるため、噛合歯16A,16Bの周方向の配置間隔分だけ各噛合歯16A,16Bが互いを乗り越えなくても締付バンド12が縮径変形でき、その際の抵抗を小さくできる一方で、締付バンド12に対し拡径方向の力が働いたとき、かかる締付バンド12がその噛合歯16A,16Bの周方向の配置間隔分以上に拡径変形しない利点が得られる。

【0037】

更にこれらの実施形態において、各噛合歯16A,16Bは鋸歯状をなし、縮径方向の面が、その縮径方向に進むにつれて噛合歯16A,16Bの先端から基端に向かうカム面18をなしているため、噛合歯16A,16Bが容易に縮径方向に互いを乗り越えて相対移動することができる。

【0038】

以上本発明の実施形態を詳述したが、これらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で構成可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態であるばね式ホースクランプを示す図である。

【図2】同実施形態の作用を、要部を拡大して示す説明図である。

【図3】本発明の他の実施形態であるばね式ホースクランプを示す図である。

【図4】図3の実施形態の作用を、要部を拡大して示す説明図である。

【図5】従来公知のねじ式ホースクランプの一例を示す図である。

【図6】従来公知の結束クリップ及びばね式ホースクランプの一例を示す図である。

【符号の説明】

【0040】

10 ばね式ホースクランプ

12 締付バンド

12A,12B 自由端部

16A,16B 噛合歯

18 カム面

22 対向面

200 ホース

202 相手パイプ

202A バルジ部

【技術分野】

【0001】

この発明は環状の締付バンドを有し、その締付バンドのばね力でホースを外周面から縮径方向に締め付けて、ホースを相手パイプに接続状態に固定するばね式ホースクランプに関する。

【背景技術】

【0002】

従来より、ゴム製のホースの接続固定方法として、径方向外方に突出した環状のバルジ部を端部に有する相手パイプをホースの内部に軸方向に挿入した状態で、ホースの端部外周面からホースクランプで縮径方向に締め付け、ホースを相手パイプに接続状態に固定する方法が広く採用されている。

そのためのホースクランプとして、ねじ式(ウォーム式)のホースクランプと、ばね力で締付力を発生させるばね式のホースクランプとが従来公知である。

【0003】

前者のねじ式のホースクランプについては、例えば下記特許文献1に開示されている。

図5はこの種ねじ式ホースクランプの一例を示している。

図5(II)中204はねじ式ホースクランプで、締付バンド206と、締付機構208とを有している。

ここで締付機構208は、筒状のハウジング210とその内部にねじ込まれるねじ212とを備えている。

【0004】

このねじ式ホースクランプ204によるホース200と相手パイプ202との接続固定は次のようにして行う。

即ち、図5(I),(II)に示すようにホース200の内部に剛性(主として金属製)の相手パイプ202を軸方向に挿入するとともに、ホース200の端部外周面に締付バンド206を巻き付けておき、その状態でねじ式ホースクランプ204のねじ212をねじ込んで行く。

このようにすると、締付バンド206によりホース200が外周面から縮径方向に締め付けられて、ホース200の端部が相手パイプ202に接続状態に強固に固定される。

【0005】

図5(III)はこのようにしてねじ式ホースクランプ204によりホース200の端部を相手パイプ202に接続固定した状態を表している。

同図に示しているように、この状態において締付バンド206はホース200の外周面に縮径方向に食い込んでおり、このときホース200の締付バンド206による締付箇所には縮径方向の強い圧縮力が作用し、ホース200はその圧縮力に基づく応力によって相手パイプ202に強く固定された状態となる。

【0006】

ところでこのねじ式ホースクランプ204は、ホース200に対して縮径方向に一定変位を与え、その際の圧縮力に基づいてホース200を相手パイプ202に固定する定変位式のもので、このねじ式ホースクランプ204を用いたホース200の接続固定では、そうした状態が長く続くとホース200の締付バンド206による締付箇所が圧縮永久歪、いわゆるへたりを生じてしまい、経時的にねじ式ホースクランプ204によるクランプ力(締付力)が低下してしまう。

特にエンジンルーム内等に配設される自動車用のホース等にあっては、エンジンからの熱が加わることによりそうした現象が促進される。

その結果、ホース200に対するねじ式ホースクランプ204によるクランプ力が低下し、これに伴ってシール性が低下する問題を生ずる。

【0007】

一方自動車の内部に配線されるハーネスを結束保持する結束クリップとして、図6(イ)に示すようなものが公知である(下記特許文献2)。

この結束クリップ213は、締付バンド214の基端部214Aにロック体216を設けて、そのガイド溝218内に締付バンド214の自由端部214Bを挿通するようになし、そしてその自由端部214Bの外周面に周方向に沿って複数設けた噛合歯220を、ロック体216のロック爪222に噛み合わせるようになしたものである。

ここで噛合歯220とロック爪222とは一方向性の爪となしてあり、締付バンド214はこれら噛合歯220とロック爪222との噛合いによって縮径方向にのみ変形が許容され、拡径方向には変形が阻止される。

しかしながらこの結束クリップ213もまた、基本的には定変位式のものであり、従ってこれをホースクランプに適用した場合においても上記と同様の問題が生ずる。

【0008】

図5及び図6(イ)に示すねじ式ホースクランプ204及び結束クリップ213は、何れも人の操作によって締付バンド206,214を縮径方向に変形させることができるものの、一旦締付力を及ぼした後は同一の縮径状態を保っており、従って改めて再び人が操作しない限り、締付バンド206,214は一定の径に保持され、従ってホースが経時的に、また熱によってへたりを生じたとき、クランプ力即ち締付力の低下を来してしまう。

【0009】

一方前記のばね式ホースクランプは、ホースに対して一定の荷重を与えてこれを相手パイプに締め付ける定荷重式のもので、この種のばね式ホースクランプについては、例えば下記特許文献3に開示がなされている。

図6(ロ)はその一具体例を示している。

同図において223は環状をなして弾性的に拡径,縮径可能な板ばね製の締付バンドで、一対の自由端部のそれぞれの先端に曲げ起し形状のつまみ224,226が設けられている。

このばね式ホースクランプ228では、一対のつまみ224,226を接近方向に移動させることで締付バンド223を弾性的に拡径変形させることができ、その状態で締付バンド223を図5(I)に示すホース200の外周面に被せておいて、つまみ224,226に加えていた力を除くと、ここにおいて締付バンド223が縮径方向に変形して、ばね力によりホース200を外周面から縮径方向に締め付け、ホース200を相手パイプ202に接続状態に固定する。

【0010】

このばね式ホースクランプ228の場合、ホース200がへたりを生じても、そのへたりに追従して板ばね製の締付バンド223が縮径方向に変形し、ホース200に対して常に一定の荷重即ち締付力を及ぼすことができ、ホース200のへたりに起因してクランプ力(締付力)が低下するのを防止できる利点を有する。

一方でこのばね式ホースクランプ228の場合、締付バンド223がホース200を締め付けた状態で拡径方向にも変形可能であり、従って図5(I)に示す相手パイプ202に対して軸方向の引抜力が働いたとき、相手パイプ202の端部の環状の突出部であるバルジ部202Aによって締付バンド223が拡径変形してしまい、場合によって相手パイプ202がホース200から抜ける恐れが生ずる。

【0011】

【特許文献1】特開平4−194486号公報

【特許文献2】特開平8−61316号公報

【特許文献3】特開平8−247363号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

本発明は以上のような事情を背景とし、経時変化によって或いは熱によってホースクランプによるホースの締付箇所がへたりを生じた場合であっても、常に一定のクランプ力(締付力)を保持することができ、一方で相手パイプに対し引抜方向に大きな力が働いた場合であっても、かかる相手パイプがホースから抜ける恐れの無いばね式ホースクランプを提供することを目的としてなされたものである。

【課題を解決するための手段】

【0013】

而して請求項1のものは、環状をなして弾性的に拡径,縮径可能なばね製の締付バンドを有し、径方向外方に突出した環状のバルジ部を端部に有する相手パイプがホースの内部に軸方向に挿入された状態で該締付バンドにより該ホースを外周面からばね力で縮径方向に締め付けて、該ホースを該相手パイプに接続状態に固定するばね式ホースクランプにおいて、前記締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯は、互いが拡径方向に噛み合った状態で、前記相手パイプのバルジ部が前記締付バンドによる前記ホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けてあることを特徴とする。

【0014】

請求項2のものは、請求項1において、前記各重合せ面の一方若しくはそれぞれには、周方向に所定間隔を置いて不連続に複数の前記噛合歯が設けてあることを特徴とする。

【0015】

請求項3のものは、請求項1,2の何れかにおいて、前記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせてあり、該軸方向の各対向面のそれぞれに前記噛合歯が設けてあることを特徴とする。

【0016】

請求項4のものは、請求項1〜3の何れかにおいて、前記噛合歯が鋸歯状をなしていて、前記縮径方向の面が、該縮径方向に進むにつれて該噛合歯の先端から基端に向かうカム面をなしていることを特徴とする。

【発明の作用・効果】

【0017】

以上のように本発明は、ばね式ホースクランプにおいて、締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯を、互いが拡径方向に噛み合った状態で、相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けたもので、本発明によれば、定変位式のホースクランプの利点と、定荷重式のホースクランプの利点とを併せ有するホースクランプを実現することができる。

【0018】

即ち本発明のホースクランプにおいては、ばね製の締付バンドが縮径方向に変形可能であることから、ホースクランプ後においてホースのクランプ箇所(締付箇所)がへたりを生じても、締付バンドがこれに追従して縮径方向に変形することで、常に一定の荷重即ちクランプ力(締付力)をホースに対して及ぼすことができる。

一方で相手パイプに対し引抜方向に大きな力が働いた場合、一対の自由端部の各重合せ面のそれぞれに設けた、対をなす一方向性の噛合歯が噛み合うことによって、締付バンドが一定以上には拡径変形せず、詳しくは相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを許容するような径までは拡径変形せず、相手パイプのバルジ部は締付バンドの阻止作用によってホースから抜け防止される。

【0019】

本発明においては、相手パイプのバルジ部が締付バンドによるホースの締付箇所を抜け方向に通過するのを阻止可能な締付バンドの最大拡径状態で互いが噛み合うような周方向位置において各噛合歯を一対の自由端部のそれぞれに各1つだけ、即ち噛合歯を一対だけ設けておくことができる。

例えばこのような噛合歯を一対の自由端部における各重合せ面のそれぞれに周方向に連続的に多数設けておくことも考えられるが、この場合ホースのへたりに追従して一対の締付バンドが縮径方向に変形する際、一対の自由端部のそれぞれに設けた多数の噛合歯が互いを乗り越えて相対移動しなければならず、その際に大きな抵抗が生じてしまい、場合によって締付バンドが円滑に縮径変形できなくなる恐れが生ずる。

【0020】

しかるに上記のように噛合歯を各重合せ面のそれぞれに各1つだけ設けておけば、それら噛合歯の噛合いによって相手パイプのホースからの抜け防止をなし得る一方で、ホースに生じたへたりに追従して締付バンドが縮径変形する際、一対の自由端部のそれぞれに設けた噛合歯が互いを縮径方向に乗り越えて相対移動するといったことが必要無いので、縮径変形の際の抵抗を小さくすることができ、ホースのへたりに対する締付バンドの縮径変形の追従性を良好となすことができる。

【0021】

請求項2のものは、締付バンドにおける一対の自由端部の各重合せ面の一方若しくはそれぞれに、周方向に所定間隔を置いて不連続に複数の噛合歯を設けたもので、このようにしておけば噛合歯の周方向の配置間隔分、各自由端部の噛合歯が互いを乗り越えなくても締付バンドが縮径変形でき、その際の抵抗を小さくできる一方で、締付バンドに対し拡径方向の力が働いたとき、かかる締付バンドがその噛合歯の周方向の配置間隔分以上に拡径変形しない利点が得られる。

【0022】

本発明においては、上記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせ、その軸方向の各対向面のそれぞれに上記の噛合歯を設けておくことができる(請求項3)。

またその噛合歯は鋸歯状となして、縮径方向の面をその縮径方向に進むにつれて噛合歯の先端から基端に向かうカム面となしておくことができる(請求項4)。

このようにすることで、噛合歯を容易に一方向性の噛合歯となすことができる。

【発明を実施するための最良の形態】

【0023】

次に本発明の実施形態を図面に基づいて詳しく説明する。

図1において、10は本実施形態の金属製のばね式ホースクランプで、12はその主体をなす板ばね製の締付バンドである。

この締付バンド12は、その本体部の半分の幅で円弧状をなす一対の自由端部12A,12Bを有しており、それら自由端部12A,12Bが周方向に且つ軸方向に重ね合わされている。

【0024】

これら自由端部12A,12Bの各先端には、曲げ起し形状のつまみ14A,14Bが設けられている。

これら自由端部12A,12Bの軸方向の各対向面22のそれぞれには、互いに対をなす噛合歯16A,16Bが1つずつ設けられており、それら噛合歯16A,16Bが周方向且つ締付バンド12の拡径方向に噛み合うようになっている。

【0025】

ここで各噛合歯16A,16Bは、図1(B)の拡大図に示しているように、それぞれが全体として先端が鋭角をなす鋸歯状をなしており、それぞれの縮径方向の面が、縮径方向に向かうにつれて各噛合歯16A,16Bの先端から基端に向かう傾斜形状のカム面18とされている。

尚反対側の面、即ち拡径方向の面は軸方向(図中上下方向)に延びる噛合面20とされている。

これら噛合歯16A,16Bは、締付バンド12が縮径変形する際(ホース及び相手パイプをクランプする際)にはカム面18の作用により互いを乗り越えて縮径方向に相対移動する。

一方締付バンド12が拡径変形する際には、各噛合歯16A,16Bがそれぞれの噛合面20で噛み合って(図2(I)参照)、それ以上の締付バンド12の拡径変形を阻止するように働く。

【0026】

本実施形態においてこれら一対の噛合歯16A,16Bは、互いが拡径方向に噛み合った状態で図5(I)の相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止するような周方向位置に設けてある。

【0027】

この図1に示すばね式ホースクランプ10にあっては、一対のつまみ14A,14Bに接近方向の力を加えて締付バンド12を拡径変形させ(このとき締付バンド12は、自由端部12A,12Bに設けてある噛合歯16A,16Bの各カム面18が互いに対向する位置まで拡径変形させておく)、その状態でホースを内部に通し、更にそのホースの内部に相手パイプを挿入した状態でつまみ14A,14Bに加えていた力を除くと、締付バンド12が元の形状に縮径変形する(噛合歯16A,16Bがカム面18の作用により互いを乗り越えて)とともに、ホースを外周面からばね力で縮径方向に締め付け、これによりホースを圧縮変形させてホースと相手パイプとを接続状態に固定する。

【0028】

そのクランプ後においてホースが経時変化により、或いは熱によってクランプ箇所(締付箇所)でへたりを生じたとき、このばね式ホースクランプ10にあっては、図2(II)に示しているように締付バンド12がそのへたりに追従して縮径方向に変形し、ホースに対し常時一定のばね力、即ちクランプ力(締付力)を及ぼす。

従ってホースにへたりが生じた場合であってもホースに対するクランプ力は低下しない。

【0029】

一方で図5(I)に示す相手パイプ202に対し引抜方向に大きな力が働いた場合、締付バンド12は図2(III)に示しているように一旦縮径状態から拡径変形するが、あるところで一対の噛合歯16A,16Bが拡径方向に噛み合った状態となって、締付バンド12のそれ以上の拡径変形が阻止される。

この噛合歯16A,16Bの噛合状態は、相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過できない状態であり(そのように各噛合歯16A,16Bの周方向位置が予め定められている)、従って締付バンド12が外力によって拡径変形したとしても、相手パイプ202がホース200から抜けるのを確実に防止することができる。

【0030】

尚これら噛合歯16A,16Bは、相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止可能な締付バンド12の最大拡径状態で互いが噛み合うような周方向位置に設けておくことができるが、場合によってその最大拡径状態よりも小径状態で互いが噛み合って、更なる締付バンド12の拡径変形を阻止するような位置に設けておくこともできる。

好ましくは、締付バンド12がこれ以上拡径変形するのが望ましくない径まで拡がったところで、各噛合歯16A,16Bが噛み合うようにそれらの位置を定めておくのが良い。

【0031】

図3及び図4は本発明の他の実施形態を示している。

この実施形態は自由端部12A,12Bの軸方向の対向面22のそれぞれに互いに対をなす噛合歯16A,16Bを周方向に一定間隔ごとに不連続で複数設けた例である。

本実施形態において、これら噛合歯16Aと16Aとの間及び16Bと16Bとの間の各自由端部12A及び12Bの軸方向の対向面22は、それぞれ周方向にストレート形状をなす互いに平行な面とされている。

【0032】

この実施形態の場合、例えば図4(I)に示しているように互いに対をなす噛合歯16A,16Bが噛み合った状態からホースにへたりが生じると、これに追従して締付バンド12が縮径変形する。

このとき各噛合歯16A,16Bは互いを乗り越えること無くそれぞれ相手側の自由端部12A,12Bの軸方向端面に沿って一定周長分(噛合歯16A,16Bの配置間隔分)縮径方向に相対移動し、一定の力でばね力即ち締付力をホースに対し及ぼす。

【0033】

ホースのへたりが更に進行したときには、ここにおいて各噛合歯16A,16Bが図4(II),(III)に示しているように互いを乗り越えて縮径方向に相対移動する。

而してそれら噛合歯16A,16Bが互いを乗り越えて互いが拡径方向に噛み合った段階(図4(I)に示す状態)で、締付バンド12に対し拡径方向の力が働いても締付バンド12はそれ以上拡径変形することはない。

【0034】

これらの実施形態では、ばね製の締付バンド12が縮径方向に変形可能であることから、ホースクランプ後においてホースのクランプ箇所(締付箇所)がへたりを生じても、締付バンド12がこれに追従して縮径方向に変形することで、常に一定の荷重即ちクランプ力(締付力)をホースに対して及ぼすことができる。

一方で図5(I)に示す相手パイプ202に対し引抜方向に大きな力が働いた場合、一対の自由端部12A,12Bの噛合歯16A,16Bが噛み合うことによって締付バンド12は一定以上には拡径変形せず、詳しくは相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを許容するような径までは拡径変形せず、相手パイプ202のバルジ部202Aは、締付バンド12の阻止作用によってホース200から抜け防止される。

即ち本実施形態によれば、定変位式のホースクランプの利点と、定荷重式のホースクランプの利点とを併せ有するホースクランプを実現することができる。

【0035】

図1及び図2に示す第1の実施形態においては、図5(I)に示す相手パイプ202のバルジ部202Aが締付バンド12によるホース200の締付箇所を抜け方向に通過するのを阻止可能な締付バンド12の最大拡径状態で互いが噛み合うような周方向位置において各噛合歯16A,16Bを一対の自由端部12A,12Bのそれぞれに各1つだけ設けてあるため、それら噛合歯16A,16Bの噛合いによって相手パイプ202のホース200からの抜け防止をなし得る一方で、ホース200に生じたへたりに追従して締付バンド12が縮径変形する際、一対の自由端部12A,12Bのそれぞれに設けた噛合歯16A,16Bが互いを縮径方向に乗り越えて相対移動する必要が無く、縮径変形の際の抵抗を小さくすることができ、ホース200のへたりに対する締付バンド12の縮径変形の追従性を良好となすことができる。

但しこの場合、締付バンド12に対して拡径方向の力が働いたとき、締付バンド12が相手パイプ202のバルジ部202Aの通過を阻止可能な最大拡径状態まで拡径変形してしまうのを有効に防止できない。

【0036】

ここにおいて図3及び図4に示す第2の実施形態においては、締付バンド12における一対の自由端部12A,12Bの各重合せ面のそれぞれに、周方向に所定間隔を置いて不連続に複数の噛合歯16A,16Bを互いに対をなすように設けてあるため、噛合歯16A,16Bの周方向の配置間隔分だけ各噛合歯16A,16Bが互いを乗り越えなくても締付バンド12が縮径変形でき、その際の抵抗を小さくできる一方で、締付バンド12に対し拡径方向の力が働いたとき、かかる締付バンド12がその噛合歯16A,16Bの周方向の配置間隔分以上に拡径変形しない利点が得られる。

【0037】

更にこれらの実施形態において、各噛合歯16A,16Bは鋸歯状をなし、縮径方向の面が、その縮径方向に進むにつれて噛合歯16A,16Bの先端から基端に向かうカム面18をなしているため、噛合歯16A,16Bが容易に縮径方向に互いを乗り越えて相対移動することができる。

【0038】

以上本発明の実施形態を詳述したが、これらはあくまで一例示であり、本発明はその趣旨を逸脱しない範囲において種々変更を加えた形態で構成可能である。

【図面の簡単な説明】

【0039】

【図1】本発明の一実施形態であるばね式ホースクランプを示す図である。

【図2】同実施形態の作用を、要部を拡大して示す説明図である。

【図3】本発明の他の実施形態であるばね式ホースクランプを示す図である。

【図4】図3の実施形態の作用を、要部を拡大して示す説明図である。

【図5】従来公知のねじ式ホースクランプの一例を示す図である。

【図6】従来公知の結束クリップ及びばね式ホースクランプの一例を示す図である。

【符号の説明】

【0040】

10 ばね式ホースクランプ

12 締付バンド

12A,12B 自由端部

16A,16B 噛合歯

18 カム面

22 対向面

200 ホース

202 相手パイプ

202A バルジ部

【特許請求の範囲】

【請求項1】

環状をなして弾性的に拡径,縮径可能なばね製の締付バンドを有し、径方向外方に突出した環状のバルジ部を端部に有する相手パイプがホースの内部に軸方向に挿入された状態で該締付バンドにより該ホースを外周面からばね力で縮径方向に締め付けて、該ホースを該相手パイプに接続状態に固定するばね式ホースクランプにおいて、

前記締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯は、互いが拡径方向に噛み合った状態で、前記相手パイプのバルジ部が前記締付バンドによる前記ホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けてあることを特徴とするばね式ホースクランプ。

【請求項2】

請求項1において、前記各重合せ面の一方若しくはそれぞれには、周方向に所定間隔を置いて不連続に複数の前記噛合歯が設けてあることを特徴とするばね式ホースクランプ。

【請求項3】

請求項1,2の何れかにおいて、前記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせてあり、該軸方向の各対向面のそれぞれに前記噛合歯が設けてあることを特徴とするばね式ホースクランプ。

【請求項4】

請求項1〜3の何れかにおいて、前記噛合歯が鋸歯状をなしていて、前記縮径方向の面が、該縮径方向に進むにつれて該噛合歯の先端から基端に向かうカム面をなしていることを特徴とするばね式ホースクランプ。

【請求項1】

環状をなして弾性的に拡径,縮径可能なばね製の締付バンドを有し、径方向外方に突出した環状のバルジ部を端部に有する相手パイプがホースの内部に軸方向に挿入された状態で該締付バンドにより該ホースを外周面からばね力で縮径方向に締め付けて、該ホースを該相手パイプに接続状態に固定するばね式ホースクランプにおいて、

前記締付バンドの一対の自由端部を周方向に互いに重ね合わせるとともに、各重合せ面のそれぞれに、縮径方向には相対移動可能、拡径方向には互いに噛み合うまで相対移動可能な、互いに対をなす少なくとも各1つの一方向性の噛合歯を設け、且つそれら噛合歯は、互いが拡径方向に噛み合った状態で、前記相手パイプのバルジ部が前記締付バンドによる前記ホースの締付箇所を抜け方向に通過するのを阻止する周方向位置に設けてあることを特徴とするばね式ホースクランプ。

【請求項2】

請求項1において、前記各重合せ面の一方若しくはそれぞれには、周方向に所定間隔を置いて不連続に複数の前記噛合歯が設けてあることを特徴とするばね式ホースクランプ。

【請求項3】

請求項1,2の何れかにおいて、前記一対の自由端部を軸方向の対向面で互いに周方向に重ね合わせてあり、該軸方向の各対向面のそれぞれに前記噛合歯が設けてあることを特徴とするばね式ホースクランプ。

【請求項4】

請求項1〜3の何れかにおいて、前記噛合歯が鋸歯状をなしていて、前記縮径方向の面が、該縮径方向に進むにつれて該噛合歯の先端から基端に向かうカム面をなしていることを特徴とするばね式ホースクランプ。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2006−275278(P2006−275278A)

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願番号】特願2005−100060(P2005−100060)

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成18年10月12日(2006.10.12)

【国際特許分類】

【出願日】平成17年3月30日(2005.3.30)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]