スパークプラグ用の貴金属合金チップ及びその製造方法

【解決課題】 スパークプラグの電極に取り付けられる貴金属チップであって、従来よりも耐久性、特に耐酸化消耗性に優れるものを提供することを課題とする。

【解決手段】 本発明は、スパークプラグの中心電極先端部に固定される貴金属チップにおいて、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し、第1の金属からなる被覆層と、からなり、前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップである。このとき、被覆層は、第1の金属の酸化物を含んでいても良い。また、被覆層上に第2の金属からなる保護層を更に備えていても良い。

【解決手段】 本発明は、スパークプラグの中心電極先端部に固定される貴金属チップにおいて、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し、第1の金属からなる被覆層と、からなり、前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップである。このとき、被覆層は、第1の金属の酸化物を含んでいても良い。また、被覆層上に第2の金属からなる保護層を更に備えていても良い。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スパークプラグの中心電極の先端部に取り付けられる貴金属チップ及びその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関で使用されるスパークプラグには、中心電極の耐久性向上を目的として、その先端部に貴金属チップが固定されている。この貴金属チップの材料として特に有用なのは、イリジウム又はその合金である。例えば、特許文献1には、イリジウムからなる貴金属チップが記載されており、また、特許文献2ではイリジウムとニッケルとの合金からなる貴金属チップが記載されている。

【特許文献1】特開平5−54955号公報

【特許文献2】特開平1−319284号公報

【0003】

貴金属チップは、耐久性向上の目的で使用されるものであるが、その構成材料には、耐火花消耗性、耐酸化消耗性、耐薬品性に優れていることが要求される。スパークプラグは、火花により内燃機関内の燃焼を生じさせるものであることから、火花による衝撃や高温高酸化性雰囲気に曝され、更に、燃料、オイル添加剤等の化学薬品にも接触するからである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来から貴金属チップ用の材料であるイリジウム、イリジウム合金は、上記の諸特性を一応満足するものとされていたが、スパークプラグの更なる長寿命化への要望を考えれば、より優れたものが必要となる。特に、耐酸化特性に関して言えば、イリジウムは化学的に安定ではあるが、それでも、スパークプラグの使用環境においては酸化の進行を抑制することはできない。そして、イリジウムの酸化により生じる酸化イリジウムは、高温下で揮発するため長期使用に伴う貴金属チップは消耗することとなる。従って、このような酸化に伴う消耗に対する対策が必要となる。

【0005】

また、貴金属チップの消耗は、均一に生じるものではなく、部位によって消耗の原因が異なる。例えば、チップの先端部は、中心電極とこれに対向する接地電極との間で生じるスパークによる火花消耗を考慮する必要がある。一方、上記の酸化による消耗はチップ側面で生じる傾向があり、耐酸化消耗性に乏しい材料を使用した場合、長期の使用に側面が抉れ好ましくない形状となる。

【0006】

そこで、本発明は、スパークプラグの電極に取り付けられる貴金属チップであって、従来よりも耐久性、特に耐酸化消耗性に優れるものを提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明は、スパークプラグの中心電極先端部に固定される貴金属チップにおいて、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し第1の金属からなる被覆層と、からなり、前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップである。

【0008】

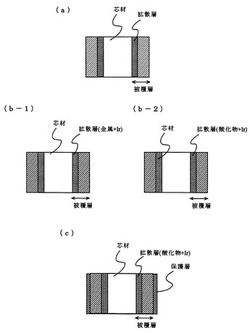

本発明においては、貴金属チップを多層構造とし、イリジウム又はイリジウム合金からなる芯材の少なくとも側面に、耐酸化性を有する第1の金属層を設けると共に、金属層の芯材側の一部に芯材を構成するイリジウムを拡散させた拡散層を形成している。この拡散層は、芯材と被覆層の金属成分との接合性を向上させるものであり、振動や衝撃により被覆層が剥離するのを防止するものである(図1(a))。

【0009】

被覆層は、金属状態のものでも良いが、酸化物となっていても良い。金属酸化物は、化学的安定性が高く耐酸化皮膜として好適である。この場合の貴金属チップは、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し、第1の金属の酸化物からなる被覆層とからなり、前記被覆層は、芯材側の境界にイリジウムと第1の金属を含む拡散層を有するものとなる。

【0010】

金属酸化物からなる被覆層を備えるチップの拡散層は、上記のような未酸化の金属にイリジウムが拡散したものでも良いが(図1(b−1))、酸化物となっていても良い(図1(b−2))。この拡散層は、いずれの形態であっても、被覆層の接合性を確保することができる。

【0011】

また、金属酸化物は、多孔質のものが多いため、使用中の衝撃等による剥離が懸念されることがある。その場合においては、被覆層上に第2の金属からなる保護層を更に形成しても良い(図1(c))。この保護層は、被覆層の剥離を抑制すると共に、被覆層と共に芯材の酸化消耗を抑制するものである。

【0012】

ここで、第1の金属として好ましいものとしては、鉄合金が挙げられる。鉄合金は、金属状態で被覆層としても貴金属チップの耐酸化消耗性を向上させることができる。この鉄合金としては、クロム、ニッケルの少なくともいずれかを含む合金が挙げられる。具体的な組成としては、クロム10〜40重量%、ニッケル20重量%以下を含み、残部が鉄となる合金が好ましい。

【0013】

また、鉄合金は、被覆層が金属状態のものについて適用されるが、酸化させることで酸化物を含む被覆層とすることもできる。このとき、その酸化の程度により拡散層の状態(金属又は酸化物)が変化させることができる。

【0014】

一方、被覆層及び拡散層が金属酸化物からなるものについては、第1の金属として、鉄合金以外のものが適用でき、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムの酸化物を適用することができる。これらの酸化物も耐酸化消耗性を確保する被覆層として有用である。

【0015】

更に、金属酸化物からなる被覆層の保護層を構成する第2の金属は、鉄、ニッケル、クロム、白金、ロジウムが好ましい。

【0016】

そして、上記の被覆層の厚さ5〜100μmであるものが好ましく、特に好ましいのは10〜50μmである。5μm未満であると、耐酸化消耗性が十分確保できないからであり、100μmを超えると、着火性が低下するからである。尚、保護層の厚さについては、被覆層と保護層との合計が、上記範囲(5〜100μm)となるように調整するのが好ましい。

【0017】

尚、芯材をイリジウム合金とする場合の合金の具体例としては、イリジウム−ロジウム合金、イリジウム−白金合金、イリジウム−ニッケル合金、イリジウム−鉄合金等が適用できる。これらは、耐火花消耗性等の耐久性に優れる他、着火特性も良好である。

【0018】

本発明に係る貴金属チップの製造方法としては、めっき法、スパッタリング法、クラッド法により被覆層を形成し、その後300〜900℃で加熱する拡散処理を行なう方法がある。この方法は、被覆層が金属、金属酸化物いずれの場合においても適用できる。

【0019】

めっき法は、被覆層を構成する金属塩を含むめっき液を用いて、電解又は無電解でめっきする方法である。スパッタリング法は、被覆層を構成する金属からなるターゲット材を用いて薄膜を形成するものである。クラッド法は、芯材となる線材に被覆層を構成する金属からなる外管を被せ加圧、必要に応じて加熱して外管を接合する方法である。

【0020】

上記各方法により被覆層を形成する際には、イリジウム又はイリジウム合金からなる線材の表面を、最大粗さが5μm以上となるように粗化処理した後、被覆を行なうのが好ましい。被覆層の密着性を確保するためである。ここで行なう粗化処理の方法としては、砥粒を表面にブラストする機械的方法、薬品で表面を浸食させる化学的方法、線材を高温加熱して表面のイリジウムを部分的に酸化・揮発させて粗化する熱的方法等が適用できる。

【0021】

被覆層形成後の拡散処理は、材料を300〜900℃で加熱し、芯材からイリジウムを被覆層へ拡散させる処理である。この処理の雰囲気は、大気中で行なうことができるが、不活性ガス中で行なっても良い。また、加熱時間は、30分〜3時間とするのが好ましい。

【0022】

また、被覆層の一部又は全部を酸化物とする場合、上記で拡散処理した線材を、更に、酸化雰囲気中、300〜900℃で加熱する。この際の酸化雰囲気とは、大気中の他、酸素分圧を高めた雰囲気である。加熱時間は、拡散層を含めて被覆層全体を酸化物にする場合には1〜3時間とし、拡散層を金属状態で維持するためには30分〜1時間とするのが好ましい。

【0023】

そして、被覆層に更に第2の金属からなる保護層を形成する場合には、被覆層と同様にめっき法、スパッタリング法、クラッド法により保護層を形成できる。

【0024】

被覆層の全体が酸化物からなり、被覆層に保護層が形成された貴金属チップを製造する場合においては、上記の方法の他、粉末冶金法を適用することができる。この方法では、第2の金属からなる有底の筒体の略中心部分にイリジウム又はイリジウム合金からなるインゴットを載置して、第1の金属の酸化物粉末を前記筒体に充填し、その後、1200℃〜2000℃で焼結処理を行なった後、筒体を加工して線材とするものである。

【0025】

この粉末冶金法による製造方法は、被覆層を構成する酸化物が、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムの酸化物のように、純金属で取り扱うのが困難な場合に有効である。これらは、粉末状態の酸化物を入手することが容易であり、かかる酸化物粉末の取扱いについては粉末冶金法が便宜だからである。ここで用いる酸化物粉末は、粒径1μm以下のものが好ましい。また、焼結処理は、減圧下で行なうのが好ましく、ホットプレスによるのが好ましい。

【0026】

焼結後は筒体を線材に加工し、適宜に切断することで貴金属チップとすることができる。筒体の加工は、熱間圧延、熱間スウェージング、熱間伸線により線材とすることができる。

【発明の効果】

【0027】

以上説明したように、本発明に係る貴金属チップは、少なくとも側面に密着性に優れた被覆層を備えたことで、酸化消耗の激しい側面部消耗が抑制され、耐久性が向上している。そして、本発明に係る貴金属チップを中心電極に備えることで、スパークプラグの長寿命化を図ることができる。

【発明を実施するための最良の形態】

【0028】

第1実施形態:ここでは、めっき法により被覆層を形成して貴金属チップを製造した。イリジウムからなる線材(直径0.6mm)を1050℃で10時間大気中で熱処理して表面の粗化処理を行い、その後、脱脂、酸洗い(50%塩酸)の前処理後、まずニッケルをストライクめっきして水洗し、更に、鉄を電解めっき法でめっきし、その上にニッケルを電解めっきした(めっき厚さは計30μm)。その後、水洗・乾燥後、大気中で700℃、60分加熱して拡散処理を行った。そして、以上の処理を行った線材を、直径0.6mm、厚さ0.8mmの貴金属チップとした。

【0029】

また、一部の試料については、拡散処理後に酸化処理を行った(実施例7、8)。この酸化処理は、拡散処理後の線材を、大気中で700℃、1時間加熱した。この場合、貴金属チップへの加工は、拡散処理後に行った。

【0030】

本実施形態では、上記のように芯材としてイリジウムを用いた他、イリジウム−鉄合金を用い、また、めっきの種類、厚さを変えて被覆層の組成を調整して貴金属チップを製造した。そして、製造した貴金属チップの耐酸化消耗性を評価した。貴金属チップの耐酸化性の評価は、チップを大気中で1300℃で10時間加熱し、加熱過程の質量変化をTG−DTAにて測定し、1時間当りの質量変化を求めて評価した。また、試験後のチップの外観を観察し消耗の有無を検討した。

【0031】

本実施形態で評価した合金及びその結果を表1に示す。表1には比較として、被覆層のないイリジウム、イリジウム合金からなる貴金属チップについての評価結果を比較として示している。

【0032】

【表1】

【0033】

表1からわかるように、本実施形態で製造した被覆層を有する貴金属チップは、質量損失が極めて少なく、高温の酸化雰囲気中での耐消耗性に優れていることが確認された。また、外観においても色相の変化はあるものの比較的滑らかであった。

【0034】

第2実施形態:この実施形態では、粉末冶金法を用いて酸化物からなる被覆層に、金属の保護層を備える貴金属チップを製造した。白金からなる筒体(外径20mm、内径19mm、高さ250mm)の中心部に、芯材としてイリジウムインゴット(直径10mm)を設置し、筒体に酸化イットリウム(Y2O3)粉末(粒径0.4μm)を充填した。その後これをホットプレスで加圧焼結した。焼結温度は1700度とし、時間を4時間とした。

【0035】

焼結後、筒体を溝付ロールで熱間圧延して径5mmに加工し、更に熱間伸線して直径0.6mmの線材とした。そして、この線材をワイヤソーで切断し、直径0.6mm、厚さ0.8mmの貴金属チップとした。このとき、被覆層の厚さは50μmであり、保護層の厚さは50μmであった。

【0036】

本実施形態では、被覆層となる酸化物、及び、保護層となる金属を変えつつ複数の貴金属チップを製造し、その耐酸化消耗性を評価した。評価方法は、第1実施形態と同様である。表2は、その結果を示す。被覆層、保護層の厚さは共通である。

【0037】

【表2】

【0038】

表2からわかるように、被覆層及び保護層を有する本実施形態に係る貴金属チップは、質量損失が極めて少なく、高温の酸化雰囲気中での耐消耗性に優れていることが確認された。また、被覆層の剥離もなく、良好な外観を呈していた。

【図面の簡単な説明】

【0039】

【図1】本発明に係る貴金属チップの各種態様を説明する図。

【技術分野】

【0001】

本発明は、スパークプラグの中心電極の先端部に取り付けられる貴金属チップ及びその製造方法に関する。

【背景技術】

【0002】

自動車等の内燃機関で使用されるスパークプラグには、中心電極の耐久性向上を目的として、その先端部に貴金属チップが固定されている。この貴金属チップの材料として特に有用なのは、イリジウム又はその合金である。例えば、特許文献1には、イリジウムからなる貴金属チップが記載されており、また、特許文献2ではイリジウムとニッケルとの合金からなる貴金属チップが記載されている。

【特許文献1】特開平5−54955号公報

【特許文献2】特開平1−319284号公報

【0003】

貴金属チップは、耐久性向上の目的で使用されるものであるが、その構成材料には、耐火花消耗性、耐酸化消耗性、耐薬品性に優れていることが要求される。スパークプラグは、火花により内燃機関内の燃焼を生じさせるものであることから、火花による衝撃や高温高酸化性雰囲気に曝され、更に、燃料、オイル添加剤等の化学薬品にも接触するからである。

【発明の開示】

【発明が解決しようとする課題】

【0004】

従来から貴金属チップ用の材料であるイリジウム、イリジウム合金は、上記の諸特性を一応満足するものとされていたが、スパークプラグの更なる長寿命化への要望を考えれば、より優れたものが必要となる。特に、耐酸化特性に関して言えば、イリジウムは化学的に安定ではあるが、それでも、スパークプラグの使用環境においては酸化の進行を抑制することはできない。そして、イリジウムの酸化により生じる酸化イリジウムは、高温下で揮発するため長期使用に伴う貴金属チップは消耗することとなる。従って、このような酸化に伴う消耗に対する対策が必要となる。

【0005】

また、貴金属チップの消耗は、均一に生じるものではなく、部位によって消耗の原因が異なる。例えば、チップの先端部は、中心電極とこれに対向する接地電極との間で生じるスパークによる火花消耗を考慮する必要がある。一方、上記の酸化による消耗はチップ側面で生じる傾向があり、耐酸化消耗性に乏しい材料を使用した場合、長期の使用に側面が抉れ好ましくない形状となる。

【0006】

そこで、本発明は、スパークプラグの電極に取り付けられる貴金属チップであって、従来よりも耐久性、特に耐酸化消耗性に優れるものを提供することを課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決する本発明は、スパークプラグの中心電極先端部に固定される貴金属チップにおいて、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し第1の金属からなる被覆層と、からなり、前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップである。

【0008】

本発明においては、貴金属チップを多層構造とし、イリジウム又はイリジウム合金からなる芯材の少なくとも側面に、耐酸化性を有する第1の金属層を設けると共に、金属層の芯材側の一部に芯材を構成するイリジウムを拡散させた拡散層を形成している。この拡散層は、芯材と被覆層の金属成分との接合性を向上させるものであり、振動や衝撃により被覆層が剥離するのを防止するものである(図1(a))。

【0009】

被覆層は、金属状態のものでも良いが、酸化物となっていても良い。金属酸化物は、化学的安定性が高く耐酸化皮膜として好適である。この場合の貴金属チップは、イリジウム又はイリジウム合金からなる芯材と、前記芯材の少なくとも側面を被覆し、第1の金属の酸化物からなる被覆層とからなり、前記被覆層は、芯材側の境界にイリジウムと第1の金属を含む拡散層を有するものとなる。

【0010】

金属酸化物からなる被覆層を備えるチップの拡散層は、上記のような未酸化の金属にイリジウムが拡散したものでも良いが(図1(b−1))、酸化物となっていても良い(図1(b−2))。この拡散層は、いずれの形態であっても、被覆層の接合性を確保することができる。

【0011】

また、金属酸化物は、多孔質のものが多いため、使用中の衝撃等による剥離が懸念されることがある。その場合においては、被覆層上に第2の金属からなる保護層を更に形成しても良い(図1(c))。この保護層は、被覆層の剥離を抑制すると共に、被覆層と共に芯材の酸化消耗を抑制するものである。

【0012】

ここで、第1の金属として好ましいものとしては、鉄合金が挙げられる。鉄合金は、金属状態で被覆層としても貴金属チップの耐酸化消耗性を向上させることができる。この鉄合金としては、クロム、ニッケルの少なくともいずれかを含む合金が挙げられる。具体的な組成としては、クロム10〜40重量%、ニッケル20重量%以下を含み、残部が鉄となる合金が好ましい。

【0013】

また、鉄合金は、被覆層が金属状態のものについて適用されるが、酸化させることで酸化物を含む被覆層とすることもできる。このとき、その酸化の程度により拡散層の状態(金属又は酸化物)が変化させることができる。

【0014】

一方、被覆層及び拡散層が金属酸化物からなるものについては、第1の金属として、鉄合金以外のものが適用でき、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムの酸化物を適用することができる。これらの酸化物も耐酸化消耗性を確保する被覆層として有用である。

【0015】

更に、金属酸化物からなる被覆層の保護層を構成する第2の金属は、鉄、ニッケル、クロム、白金、ロジウムが好ましい。

【0016】

そして、上記の被覆層の厚さ5〜100μmであるものが好ましく、特に好ましいのは10〜50μmである。5μm未満であると、耐酸化消耗性が十分確保できないからであり、100μmを超えると、着火性が低下するからである。尚、保護層の厚さについては、被覆層と保護層との合計が、上記範囲(5〜100μm)となるように調整するのが好ましい。

【0017】

尚、芯材をイリジウム合金とする場合の合金の具体例としては、イリジウム−ロジウム合金、イリジウム−白金合金、イリジウム−ニッケル合金、イリジウム−鉄合金等が適用できる。これらは、耐火花消耗性等の耐久性に優れる他、着火特性も良好である。

【0018】

本発明に係る貴金属チップの製造方法としては、めっき法、スパッタリング法、クラッド法により被覆層を形成し、その後300〜900℃で加熱する拡散処理を行なう方法がある。この方法は、被覆層が金属、金属酸化物いずれの場合においても適用できる。

【0019】

めっき法は、被覆層を構成する金属塩を含むめっき液を用いて、電解又は無電解でめっきする方法である。スパッタリング法は、被覆層を構成する金属からなるターゲット材を用いて薄膜を形成するものである。クラッド法は、芯材となる線材に被覆層を構成する金属からなる外管を被せ加圧、必要に応じて加熱して外管を接合する方法である。

【0020】

上記各方法により被覆層を形成する際には、イリジウム又はイリジウム合金からなる線材の表面を、最大粗さが5μm以上となるように粗化処理した後、被覆を行なうのが好ましい。被覆層の密着性を確保するためである。ここで行なう粗化処理の方法としては、砥粒を表面にブラストする機械的方法、薬品で表面を浸食させる化学的方法、線材を高温加熱して表面のイリジウムを部分的に酸化・揮発させて粗化する熱的方法等が適用できる。

【0021】

被覆層形成後の拡散処理は、材料を300〜900℃で加熱し、芯材からイリジウムを被覆層へ拡散させる処理である。この処理の雰囲気は、大気中で行なうことができるが、不活性ガス中で行なっても良い。また、加熱時間は、30分〜3時間とするのが好ましい。

【0022】

また、被覆層の一部又は全部を酸化物とする場合、上記で拡散処理した線材を、更に、酸化雰囲気中、300〜900℃で加熱する。この際の酸化雰囲気とは、大気中の他、酸素分圧を高めた雰囲気である。加熱時間は、拡散層を含めて被覆層全体を酸化物にする場合には1〜3時間とし、拡散層を金属状態で維持するためには30分〜1時間とするのが好ましい。

【0023】

そして、被覆層に更に第2の金属からなる保護層を形成する場合には、被覆層と同様にめっき法、スパッタリング法、クラッド法により保護層を形成できる。

【0024】

被覆層の全体が酸化物からなり、被覆層に保護層が形成された貴金属チップを製造する場合においては、上記の方法の他、粉末冶金法を適用することができる。この方法では、第2の金属からなる有底の筒体の略中心部分にイリジウム又はイリジウム合金からなるインゴットを載置して、第1の金属の酸化物粉末を前記筒体に充填し、その後、1200℃〜2000℃で焼結処理を行なった後、筒体を加工して線材とするものである。

【0025】

この粉末冶金法による製造方法は、被覆層を構成する酸化物が、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムの酸化物のように、純金属で取り扱うのが困難な場合に有効である。これらは、粉末状態の酸化物を入手することが容易であり、かかる酸化物粉末の取扱いについては粉末冶金法が便宜だからである。ここで用いる酸化物粉末は、粒径1μm以下のものが好ましい。また、焼結処理は、減圧下で行なうのが好ましく、ホットプレスによるのが好ましい。

【0026】

焼結後は筒体を線材に加工し、適宜に切断することで貴金属チップとすることができる。筒体の加工は、熱間圧延、熱間スウェージング、熱間伸線により線材とすることができる。

【発明の効果】

【0027】

以上説明したように、本発明に係る貴金属チップは、少なくとも側面に密着性に優れた被覆層を備えたことで、酸化消耗の激しい側面部消耗が抑制され、耐久性が向上している。そして、本発明に係る貴金属チップを中心電極に備えることで、スパークプラグの長寿命化を図ることができる。

【発明を実施するための最良の形態】

【0028】

第1実施形態:ここでは、めっき法により被覆層を形成して貴金属チップを製造した。イリジウムからなる線材(直径0.6mm)を1050℃で10時間大気中で熱処理して表面の粗化処理を行い、その後、脱脂、酸洗い(50%塩酸)の前処理後、まずニッケルをストライクめっきして水洗し、更に、鉄を電解めっき法でめっきし、その上にニッケルを電解めっきした(めっき厚さは計30μm)。その後、水洗・乾燥後、大気中で700℃、60分加熱して拡散処理を行った。そして、以上の処理を行った線材を、直径0.6mm、厚さ0.8mmの貴金属チップとした。

【0029】

また、一部の試料については、拡散処理後に酸化処理を行った(実施例7、8)。この酸化処理は、拡散処理後の線材を、大気中で700℃、1時間加熱した。この場合、貴金属チップへの加工は、拡散処理後に行った。

【0030】

本実施形態では、上記のように芯材としてイリジウムを用いた他、イリジウム−鉄合金を用い、また、めっきの種類、厚さを変えて被覆層の組成を調整して貴金属チップを製造した。そして、製造した貴金属チップの耐酸化消耗性を評価した。貴金属チップの耐酸化性の評価は、チップを大気中で1300℃で10時間加熱し、加熱過程の質量変化をTG−DTAにて測定し、1時間当りの質量変化を求めて評価した。また、試験後のチップの外観を観察し消耗の有無を検討した。

【0031】

本実施形態で評価した合金及びその結果を表1に示す。表1には比較として、被覆層のないイリジウム、イリジウム合金からなる貴金属チップについての評価結果を比較として示している。

【0032】

【表1】

【0033】

表1からわかるように、本実施形態で製造した被覆層を有する貴金属チップは、質量損失が極めて少なく、高温の酸化雰囲気中での耐消耗性に優れていることが確認された。また、外観においても色相の変化はあるものの比較的滑らかであった。

【0034】

第2実施形態:この実施形態では、粉末冶金法を用いて酸化物からなる被覆層に、金属の保護層を備える貴金属チップを製造した。白金からなる筒体(外径20mm、内径19mm、高さ250mm)の中心部に、芯材としてイリジウムインゴット(直径10mm)を設置し、筒体に酸化イットリウム(Y2O3)粉末(粒径0.4μm)を充填した。その後これをホットプレスで加圧焼結した。焼結温度は1700度とし、時間を4時間とした。

【0035】

焼結後、筒体を溝付ロールで熱間圧延して径5mmに加工し、更に熱間伸線して直径0.6mmの線材とした。そして、この線材をワイヤソーで切断し、直径0.6mm、厚さ0.8mmの貴金属チップとした。このとき、被覆層の厚さは50μmであり、保護層の厚さは50μmであった。

【0036】

本実施形態では、被覆層となる酸化物、及び、保護層となる金属を変えつつ複数の貴金属チップを製造し、その耐酸化消耗性を評価した。評価方法は、第1実施形態と同様である。表2は、その結果を示す。被覆層、保護層の厚さは共通である。

【0037】

【表2】

【0038】

表2からわかるように、被覆層及び保護層を有する本実施形態に係る貴金属チップは、質量損失が極めて少なく、高温の酸化雰囲気中での耐消耗性に優れていることが確認された。また、被覆層の剥離もなく、良好な外観を呈していた。

【図面の簡単な説明】

【0039】

【図1】本発明に係る貴金属チップの各種態様を説明する図。

【特許請求の範囲】

【請求項1】

スパークプラグの中心電極先端部に固定される貴金属チップにおいて、

イリジウム又はイリジウム合金からなる芯材と、

前記芯材の少なくとも側面を被覆し、第1の金属からなる被覆層と、からなり、

前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップ。

【請求項2】

スパークプラグの中心電極先端部に固定される貴金属チップにおいて、

イリジウム又はイリジウム合金からなる芯材と、

前記芯材の少なくとも側面を被覆し、第1の金属の酸化物を含んでなる被覆層と、からなり、

前記被覆層は、芯材側の境界にイリジウムと第1の金属を含む拡散層を有することを特徴とする貴金属チップ。

【請求項3】

拡散層はイリジウムと第1の金属の酸化物とを含む請求項2記載の貴金属チップ。

【請求項4】

被覆層上に第2の金属からなる保護層を更に備える請求項2又は請求項3記載の貴金属チップ。

【請求項5】

第1の金属は、鉄合金である請求項1〜請求項4のいずれかに記載の貴金属チップ。

【請求項6】

鉄合金は、クロム、ニッケルの少なくともいずれかを含む鉄合金である請求項5記載の貴金属チップ。

【請求項7】

被覆層は第1の金属の酸化物からなり、第1の金属はアルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムである請求項請求項3又は請求項4記載の貴金属チップ。

【請求項8】

第2の金属は、鉄、ニッケル、クロム、白金、ロジウムである請求項4記載の貴金属チップ。

【請求項9】

被覆層の厚さは5〜100μmである請求項1〜請求項8のいずれかに記載の貴金属チップ。

【請求項10】

請求項1記載の貴金属チップの製造方法であって、イリジウム又はイリジウム合金からなる線材の表面を、めっき法、スパッタリング法、クラッド法により被覆層となる第1の金属を被覆し、その後、300〜900℃で加熱する拡散処理を行なう工程を含む貴金属チップの製造方法。

【請求項11】

請求項2又は請求項3記載の貴金属チップの製造方法であって、

請求項10記載の方法で拡散処理した線材を、更に、酸化雰囲気中で300〜900℃で加熱する処理を行なう工程を含む貴金属チップの製造方法。

【請求項12】

イリジウム又はイリジウム合金からなる線材の表面を最大粗さ≧5μmとなるように粗化処理した後、被覆を行なう請求項10又は請求項11記載の貴金属チップの製造方法。

【請求項13】

第1の金属は、鉄合金である請求項10〜請求項12のいずれかに記載の貴金属チップの製造方法。

【請求項14】

鉄合金は、鉄−クロム合金、鉄−ニッケル合金、鉄−ニッケル−クロム合金である請求項13記載の貴金属チップの製造方法。

【請求項15】

請求項4記載の貴金属チップの製造方法であって、

第2の金属からなる有底の筒体の略中心部分にイリジウム又はイリジウム合金からなるインゴットを載置して、第1の金属の酸化物粉末を前記筒体に充填し、

その後、焼結処理を行なった後、筒体を加工して線材とする工程を含む貴金属チップの製造方法。

【請求項16】

第1の金属は、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムである請求項15記載の貴金属チップの製造方法。

【請求項17】

第2の金属は、鉄、ニッケル、クロム、白金、ロジウムである請求項15又は請求項16記載の貴金属チップの製造方法。

【請求項1】

スパークプラグの中心電極先端部に固定される貴金属チップにおいて、

イリジウム又はイリジウム合金からなる芯材と、

前記芯材の少なくとも側面を被覆し、第1の金属からなる被覆層と、からなり、

前記被覆層は、芯材側の境界にイリジウムを含む拡散層を有することを特徴とする貴金属チップ。

【請求項2】

スパークプラグの中心電極先端部に固定される貴金属チップにおいて、

イリジウム又はイリジウム合金からなる芯材と、

前記芯材の少なくとも側面を被覆し、第1の金属の酸化物を含んでなる被覆層と、からなり、

前記被覆層は、芯材側の境界にイリジウムと第1の金属を含む拡散層を有することを特徴とする貴金属チップ。

【請求項3】

拡散層はイリジウムと第1の金属の酸化物とを含む請求項2記載の貴金属チップ。

【請求項4】

被覆層上に第2の金属からなる保護層を更に備える請求項2又は請求項3記載の貴金属チップ。

【請求項5】

第1の金属は、鉄合金である請求項1〜請求項4のいずれかに記載の貴金属チップ。

【請求項6】

鉄合金は、クロム、ニッケルの少なくともいずれかを含む鉄合金である請求項5記載の貴金属チップ。

【請求項7】

被覆層は第1の金属の酸化物からなり、第1の金属はアルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムである請求項請求項3又は請求項4記載の貴金属チップ。

【請求項8】

第2の金属は、鉄、ニッケル、クロム、白金、ロジウムである請求項4記載の貴金属チップ。

【請求項9】

被覆層の厚さは5〜100μmである請求項1〜請求項8のいずれかに記載の貴金属チップ。

【請求項10】

請求項1記載の貴金属チップの製造方法であって、イリジウム又はイリジウム合金からなる線材の表面を、めっき法、スパッタリング法、クラッド法により被覆層となる第1の金属を被覆し、その後、300〜900℃で加熱する拡散処理を行なう工程を含む貴金属チップの製造方法。

【請求項11】

請求項2又は請求項3記載の貴金属チップの製造方法であって、

請求項10記載の方法で拡散処理した線材を、更に、酸化雰囲気中で300〜900℃で加熱する処理を行なう工程を含む貴金属チップの製造方法。

【請求項12】

イリジウム又はイリジウム合金からなる線材の表面を最大粗さ≧5μmとなるように粗化処理した後、被覆を行なう請求項10又は請求項11記載の貴金属チップの製造方法。

【請求項13】

第1の金属は、鉄合金である請求項10〜請求項12のいずれかに記載の貴金属チップの製造方法。

【請求項14】

鉄合金は、鉄−クロム合金、鉄−ニッケル合金、鉄−ニッケル−クロム合金である請求項13記載の貴金属チップの製造方法。

【請求項15】

請求項4記載の貴金属チップの製造方法であって、

第2の金属からなる有底の筒体の略中心部分にイリジウム又はイリジウム合金からなるインゴットを載置して、第1の金属の酸化物粉末を前記筒体に充填し、

その後、焼結処理を行なった後、筒体を加工して線材とする工程を含む貴金属チップの製造方法。

【請求項16】

第1の金属は、アルミニウム、シリコン、チタン、ジルコニウム、タンタル、イットリウム、セリウム、カルシウム、マグネシウムである請求項15記載の貴金属チップの製造方法。

【請求項17】

第2の金属は、鉄、ニッケル、クロム、白金、ロジウムである請求項15又は請求項16記載の貴金属チップの製造方法。

【図1】

【公開番号】特開2008−27870(P2008−27870A)

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願番号】特願2006−202472(P2006−202472)

【出願日】平成18年7月25日(2006.7.25)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

【公開日】平成20年2月7日(2008.2.7)

【国際特許分類】

【出願日】平成18年7月25日(2006.7.25)

【出願人】(000217228)田中貴金属工業株式会社 (146)

【Fターム(参考)】

[ Back to top ]