厚鋼板の狭開先突合せ溶接方法

【課題】ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供する。

【解決手段】板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともにQL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

【解決手段】板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともにQL=I×E/〔S×(G+5×tanθ)〕/60で算出されるQL値が1.5〜10.0の範囲内を満足し、かつQH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθで算出されるQH値が1.0以上の範囲内を満足する条件で溶接を行なう。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なう溶接方法に関し、特に多層溶接にて安定した溶け込みが得られる狭開先突合せ溶接に関する。

【背景技術】

【0002】

アーク点をガスでシールドして溶接を行なうガスシールドアーク溶接法は、能率の良い溶接法であるので、鉄鋼材料の溶接に広く利用されている。特に自動溶接の急速な普及によって、造船,建築,橋梁,自動車等の種々の分野で使用されている。造船,建築,橋梁の分野では、厚鋼板の多層溶接や隅肉溶接に使用され、自動車の分野では薄鋼板の隅肉溶接に使用されることが多い。

【0003】

ガスシールドアーク溶接は、アーク点をシールドするガス(以下、シールドガスという)の種類に応じて、

(A) Ar−2〜40体積%CO2 の混合ガスをシールドガスとして使用する混合ガスシールドアーク溶接法(いわゆるMAG溶接法)

(B) CO2 を主成分とする(すなわち50体積%以上含有する)炭酸ガスシールドアーク溶接法

等に分類される。

【0004】

MAG溶接法は、アークの安定性が優れているので平板上では深い溶け込みが得られる。しかしアークが拡がりやすいので、狭い開先の中ではアーク点が開先の壁面を這い上がる。その結果、狭開先突合せ溶接では、溶接ビードに凹凸(いわゆるハンピング)が生じ、開先底部の溶け込みが全く得られない。

炭酸ガスシールドアーク溶接法は、MAG溶接法に比べて10〜20倍の粗大な溶滴が溶接ワイヤの先端に懸垂し、アーク力によって揺れ動きながら溶接ワイヤから鋼板に移行する現象(いわゆるグロビュール移行)が生じやすい。その結果、溶接ワイヤと鋼板との短絡や再アークによってスパッタが多量に発生するばかりでなく、アークが不安定になり、十分な溶け込みが得られない。

【0005】

また、ガスシールドアーク溶接で使用される消耗電極(すなわち溶接ワイヤ)は、ソリッドワイヤとフラックスコアードワイヤに大別される。

ソリッドワイヤは、鋼素線からなる溶接ワイヤであり、素材となる鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したものもある。このソリッドワイヤは、ガスシールドアーク溶接によって優れた強度と靭性を持つ溶接金属が得られるので、主に突合せ溶接に使用される。一方、フラックスコアードワイヤ(以下、FCワイヤという)は、鋼製の外殻の内側に溶接用フラックスを充填した溶接ワイヤであり、優れたビード形状が得られるので、主に隅肉溶接に使用される。

【0006】

FCワイヤがビード形状に優れる理由は、溶接ワイヤの先端から鋼板の溶融メタルに移行する溶滴が細かいので、溶融メタルの表面揺動が小さく抑えられ、かつ溶接用フラックスに多量に含まれるスラグ形成剤によって生成したスラグがビードを覆うからである。

ソリッドワイヤでは、溶接ワイヤの先端から鋼板の溶融メタルに移行する溶滴が粗くかつ移行が不規則であるから、溶融メタルの表面揺動が大きく、鋼素線に含有される脱酸元素(すなわちSi,Mn,Ti,Zr,Al等)の酸化によってスラグが形成される。その結果、スラグが不均一に分布し、ビードを完全に覆うには至らない。また、ソリッドワイヤを使用したガスシールドアーク溶接では、スラグがビードの端部に集積する。したがって、厚鋼板の突合せ溶接のような狭開先で多層溶接をガスシールドアーク溶接法で行なう場合にソリッドワイヤを使用すると、不均一に分布するスラグの影響でアークが不安定になり、溶接施工性が損なわれる。

【0007】

そこで、ソリッドワイヤをガスシールドアーク溶接で使用する場合に生じる粗大な溶滴の不規則な移行を防止し、アークを安定化するために、種々の技術が検討されている。たとえば特許文献1には、溶接ワイヤに希土類元素(以下、REM という)を添加することによって、炭酸ガスシールドアーク溶接における溶滴を微細化する技術が開示されている。特許文献1に開示された溶接ワイヤはソリッドワイヤであるが、特許文献1には溶接ワイヤの極性に関する記載はない。

【0008】

一般に正極性(すなわち溶接ワイヤをマイナス極)では、鋼板の発熱量が少なく、溶け込みが浅くなるので、オーバーラップに起因する溶接欠陥が発生しやすく、ビード形状も安定しない。したがって溶接技術者は、溶接ワイヤを正極性で使用することは考慮せず、逆極性(すなわち溶接ワイヤをプラス極)で使用する。したがって特許文献1に開示された技術は、逆極性のガスシールドアーク溶接に適用するために検討された技術である。したがって特許文献1に開示されたガスシールドアーク溶接の技術を、ソリッドワイヤを用いた多層溶接に応用すると、優れたアーク安定性は得られない。

【0009】

本発明者らは、溶接ワイヤに REMを添加し、正極性で使用する技術を既に開発している(特許文献2,3参照)。これらの技術は、いずれも250A以下の溶接電流で薄鋼板の溶接を行なう低電流溶接を対象としている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭63-281796 号公報

【特許文献2】特開2002-144081 号公報

【特許文献3】特開2003-225792 号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記のような問題を解消し、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供することを目的とする。

なお、ここで鋼素線からなるガスシールドアーク溶接用鋼ワイヤとは、溶接用フラックスを内装せず、素材となる鋼素線を主体とするワイヤ(いわゆるソリッドワイヤ)を指す。また本発明は、鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したガスシールドアーク溶接用鋼ワイヤにも支障なく適用できる。

【課題を解決するための手段】

【0012】

本発明者らは、溶接用フラックスを内装していないソリッドワイヤと呼ばれるガスシールドアーク溶接用鋼ワイヤ(以下、溶接用鋼ワイヤという)を用いた多層ガスシールドアーク溶接について、狭開先突合せ溶接におけるアークを安定させる観点から鋭意検討した。従来は主に溶接用鋼ワイヤの素材となる鋼素線のC,Si,Mn,P,Sの添加量が主要な検討課題であったが、本発明者らは視点を変えて、初層(すなわち開先底部)の溶接条件,シールドガスの成分,溶接時の溶接用鋼ワイヤの極性,開先の形状が、アークの安定性に及ぼす影響について詳細に検討し、以下に述べる知見を得た。

【0013】

(a) 溶接用鋼ワイヤの鋼素線に REMを添加し、かつ多層溶接における初層の溶接条件から下記の (1),(2) 式で算出される指標QL値,QH値を調整することによって、アークの安定性が向上し、安定した溶け込みが得られる。

QL=I×E/〔S×(G+5× tanθ)〕/60 ・・・ (1)

QH=〔G×S×60×(G+ tanθ)/(I×E)〕+ tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

(b) シールドガスに含まれるCO2 量を調整することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

【0014】

(c) 溶接時の溶接用鋼ワイヤの極性を適正に選択することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

(d) 開先形状を適正に設定することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

本発明は、これらの知見に基づいてなされたものである。

【0015】

すなわち本発明は、希土類元素を0.015〜0.100質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、該狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともに上記の(1)式で算出されるQL値が1.5〜10.0の範囲内を満足しかつ上記の (2)式で算出されるQH値が1.0以上の範囲内を満足する条件で行なって前記狭開先底部における深い溶け込みを得る狭開先突合せ溶接方法である。

【0016】

本発明の狭開先突合せ溶接方法においては、初層のガスシールドアーク溶接を行なうにあたって、CO2 を50体積%以上含有するシールドガスを用いることが好ましい。また、初層のガスシールドアーク溶接を正極性で行なうことが好ましい。

【発明の効果】

【0017】

本発明によれば、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られるので、狭開先突合せ溶接に有利であり、産業上格段の効果を奏する。

【図面の簡単な説明】

【0018】

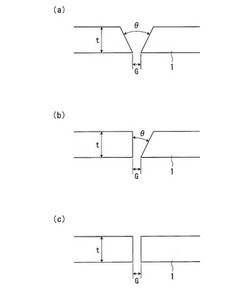

【図1】本発明を適用する開先の例を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

本発明の溶接用鋼ワイヤは、ソリッドワイヤとFCワイヤに大別される溶接ワイヤのうち、ソリッドワイヤを対象とする。

まず本発明の溶接用鋼ワイヤの鋼素線の成分を限定した理由について説明する。

REM:0.015〜0.100質量%

REMは、溶接金属の介在物微細化により靭性改善と高温割れ(凝固割れ)防止に有用な元素である。また、正極性のガスシールドアーク溶接においては、アーク集中による深い溶け込みを得るのに不可欠な元素である。特に、多層炭酸ガスシールドアーク溶接においては、アークの集中による深い溶け込みによってスラグ巻き込みやアンダーカットといった溶接欠陥の発生を抑制する働きがある。REM 含有量が0.015質量%未満では深い溶け込みによる溶接欠陥の発生を抑制する効果が得られない。一方、0.100質量%を超えて添加すると溶接用鋼ワイヤの製造工程で割れが生じたり、溶接金属の靭性低下を招く。したがって、REMは0.015〜0.100質量%の範囲を満足する必要がある。なお好ましくは0.025〜0.050質量%である。

【0020】

狭開先の多層ガスシールドアーク溶接では、アークを集中させて深い溶け込みを得る必要がある。従来は狭開先の溶接施工を行なう場合は、Si−Mn−Ti系の溶接用鋼ワイヤを用いて逆極性でガスシールドアーク溶接を行なっていた。しかし、そのような従来の技術では、十分な深さの溶け込みが得られず、スラグを巻き込む恐れがあった。そのため開先角度は35°程度,ルートギャップは8mm程度の溶接施工が最適とされていた。

【0021】

本発明では鋼素線に REMを添加し、さらに後述するように初層の溶接条件を所定の範囲に調整してガスシールドアーク溶接を行なう。その結果、開先底部における溶滴移行を安定させかつアークを集中させることによって、深い溶け込みが得られる。

ここで REMとは、周期表の3族に属する元素の総称である。本発明では、原子番号57〜71の元素を使用するのが好ましく、特にCe,Laが好適である。Ce,Laを鋼素線に添加する場合は、CeまたはLaを単独で添加しても良いし、CeおよびLaを併用しても良い。なお、CeおよびLaをともに添加する場合は、あらかじめCe:40〜90質量%,La:10〜60質量%の範囲内で混合して得られた混合物を使用するのが好ましい。

【0022】

なお本発明は、基本的成分としてC,Si,Mn,P,Sを下記の通り含有する鋼素線からなる溶接用鋼ワイヤに適用するのが好ましい。

C:0.20質量%以下

Cは、溶接金属の強度を確保するのに必要な元素であり、溶融メタルの粘性を低下させて流動性を向上させる効果がある。しかしC含有量が0.20質量%を超えると、正極性の溶接において溶滴および溶融メタルの挙動が不安定となるのみならず、溶接金属の靭性の低下を招く。したがって、Cは0.20質量%以下が好ましい。一方、C含有量を過剰に減少させると溶接金属の強度を確保できない。そのため、0.003〜0.20質量%とするのが一層好ましい。なお、0.01〜0.10質量%がさらに好ましい。

【0023】

Si:0.05〜2.5質量%

Siは、脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。ガスシールドアーク溶接では、Si含有量が0.05質量%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。さらに正極性のガスシールドアーク溶接におけるアークの広がりを抑え、溶滴を微細化し挙動を安定化する作用も有する。一方、2.5質量%を超えると、溶接金属の靭性が著しく低下する。したがって、Siは0.05〜2.5質量%の範囲内が好ましい。ただしSi含有量が0.65質量%を超えると、小粒のスパッタが増加する傾向が現われるので、0.05〜0.65質量%の範囲内が一層好ましい。

【0024】

Mn:0.25〜3.5質量%

Mnは、Siと同様に脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。Mn含有量が0.25質量%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。一方、3.5質量%を超えると、溶接金属の靭性が低下する。したがって、Mnは0.25〜3.5質量%の範囲内が好ましい。なお、溶融メタルの脱酸を促進し、ブローホールを防止するためには、0.45質量%以上が望ましい。そのため、0.45〜3.5質量%とするのが一層好ましい。

【0025】

P:0.05質量%以下

Pは、鋼の融点を低下させるとともに、電気抵抗率を向上させ、溶融効率を向上させる元素である。さらに正極性のガスシールドアーク溶接において、溶滴を微細化し、アークを安定化する作用も有する。しかしP含有量が0.05質量%を超えると、正極性のガスシールドアーク溶接において溶融メタルの粘性が著しく低下し、アークが不安定となり、小粒のスパッタが増加する。また、溶接金属の高温割れを生じる危険性が増大する。したがって、Pは0.05質量%以下が好ましい。より好ましくは0.03質量%以下である。一方、 鋼素線の鋼材を溶製する製鋼段階でPを低減するためには長時間を要するので、生産性向上の観点から 0.002質量%以上が望ましい。そのため、0.002〜0.03質量%とするのが一層好ましい。

【0026】

S:0.05質量%以下

Sは、溶融メタルの粘性を低下させ、溶接用鋼ワイヤの先端に懸垂した溶滴の離脱を促進し、正極性のガスシールドアーク溶接においてアークを安定化する。またSは、正極性のガスシールドアーク溶接においてアークを広げ、溶融メタルの粘性を低下させてビードを平滑にする効果も有する。しかしS含有量が0.05質量%を超えると、小粒のスパッタが増加するとともに、溶接金属の靭性が低下する。したがって、Sは0.05質量%以下が好ましい。一方、 鋼素線の鋼材を溶製する製鋼段階でSを低減するためには長時間を要するので、生産性向上の観点から0.002質量%以上が望ましい。そのため、0.002〜0.02質量%とするのが一層好ましい。

【0027】

さらに本発明では、上記した組成に加えて、鋼素線がCa,Ti,Zr,Ca,Alを含有することが好ましい。

Ca:0.0008質量%以下

Caは、鋼素線の鋼材を溶製する製鋼段階および鋳造段階で不純物として混入する。さらに鋼素線の伸線段階においても不純物として混入する。Ca含有量0.0008質量%を超えると、アークが不安定になる。したがって、Caは0.0008質量%以下が好ましい。

【0028】

Ti:0.02〜0.30質量%,Zr:0.02〜0.30質量%,Al:0.02〜0.50質量%のうちの1種または2種以上

Ti,Zr,Alは、いずれも強脱酸剤として作用するとともに、溶接金属の強度を増加する元素である。さらに溶融メタルの脱酸によって粘性の低下を抑制してビード形状を安定化(すなわちハンピングビードを抑制)する効果がある。このような効果を有する故に300A以上の高電流溶接において有効な元素であり、必要に応じて添加する。Tiが0.02質量%未満,Zrが0.02質量%未満,Alが0.02質量%未満では、この効果は得られない。一方、 Tiが0.30質量%を超える場合,Zrが0.30質量%を超える場合,Alが0.50質量%を超える場合は、溶滴が粗大化して大粒のスパッタが多量に発生する。したがって、Ti,Zr,Alを含有する場合は、Ti:0.02〜0.30質量%,Zr:0.02〜0.30質量%,Al:0.02〜0.50質量%の範囲内を満足するのが好ましい。

【0029】

さらに必要に応じて下記の元素を添加しても、本発明の効果を減じるものではない。

Cr:0.02〜3.0質量%,Ni:0.05〜3.0質量%,Mo:0.05〜1.5質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.015質量%

Cr,Ni,Mo,Cu,Bは、いずれも溶接金属の強度を増加し、耐候性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果は得られない。一方、過剰に添加すると、溶接金属の靭性の低下を招く。したがって、Cr,Ni,Mo,Cu,Bを含有する場合は、Cr:0.02〜3.0質量%,Ni:0.05〜3.0質量%,Mo:0.05〜1.5質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.015質量%の範囲内を満足するのが好ましい。

【0030】

Nb:0.005〜0.05質量%,V:0.005〜0.05質量%

Nb,Vは、いずれも溶接金属の強度,靭性を向上し、アークの安定性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果は得られない。一方、過剰に添加すると、溶接金属の靭性の低下を招く。したがって、Nb,Vを含有する場合は、Nb:0.005〜0.05質量%,V:0.005〜0.05質量%の範囲内を満足するのが好ましい。

【0031】

上記した鋼素線の成分以外の残部は、Feおよび不可避的不純物である。ここで不可避的不純物とはO,Nである。

O,Nは鋼材を溶製する段階や鋼素線を製造する段階で不可避的に混入する代表的な不可避的不純物であるが、溶滴を微細化する効果を有する。O,Nの含有量が、いずれも0.001〜0.02質量%の範囲内であれば、溶滴の微細化が顕著になる。しかし、この範囲を外れるとアークの安定化が阻害される。より好ましくは0.001〜0.008質量%である。

【0032】

次に、本発明の溶接用鋼ワイヤの製造方法について説明する。

転炉または電気炉等を用いて、上記した組成を有する溶鋼を溶製する。この溶鋼の溶製方法は、特定の技術に限定せず、従来から知られている技術を使用する。次いで、得られた溶鋼を、連続鋳造法や造塊法等によって鋼材(たとえばビレット等)を製造する。この鋼材を加熱した後、熱間圧延を施し、さらに乾式の冷間圧延(すなわち伸線)を施して鋼素線を製造する。熱間圧延や冷間圧延の操業条件は、特定の条件に限定せず、所望の寸法形状の鋼素線を製造する条件であれば良い。

【0033】

さらに鋼素線は、焼鈍−酸洗−銅めっき−伸線加工−潤滑剤塗布の工程を必要に応じて順次施して、所定の製品すなわち溶接用鋼ワイヤとなる。なお本発明では、必ずしも鋼素線に銅めっきを施す必要はなく、鋼素線の表面に潤滑剤を塗布した溶接用鋼ワイヤであっても何ら支障なく使用できる。

鋼素線の表面に潤滑剤を安定して付着させ、給電の安定性を向上するために、鋼素線の平坦度(=実表面積/理論表面積)を1.0005以上1.01未満とするのが好ましい。鋼素線の平坦度は、伸線加工で使用するダイスの管理を厳格に行なうことによって、1.0005以上1.01未満の範囲に維持することは可能である。

【0034】

鋼素線の表面に銅めっきを施す場合は、厚さ0.5μm以上の銅めっきを施すことによって、溶接用鋼ワイヤの給電不良に起因するアークの不安定化を防止できる。なお、銅めっきの厚さを0.8μm以上とすると、給電不良防止の効果が顕著に発揮されるので一層好ましい。このようにして銅めっきを厚目付とすることによって、給電チップの損耗も低減できるという効果も得られる。

【0035】

溶接用鋼ワイヤの送給性を向上するために、溶接用鋼ワイヤの表面(すなわち鋼素線の表面あるいは銅めっきの表面)に潤滑油を塗布しても良い。潤滑油の塗布量は、溶接用鋼ワイヤ10kgあたり0.35〜1.70gの範囲内が好ましい。

なお、溶接用鋼ワイヤを製造する工程で、溶接用鋼ワイヤの表面に種々の不純物が付着する。特に固体の不純物の付着量を、溶接用鋼ワイヤ10kgあたり0.01g以下に抑制すると、給電の安定性が一層向上する。

【0036】

このようして製造した溶接用鋼ワイヤを用いてガスシールドアーク溶接を行なう際の好適な溶接条件について、以下に説明する。

初層(すなわち開先の底部)の溶接を行なうにあたって、下記の (1)式で算出される指標QL値を1.5〜10.0の範囲内に調整する。

QL=I×E/〔S×(G+5×tanθ)〕/60 ・・・ (1)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

初層の溶け込み形状は、溶接電流I(A),溶接電圧E(V),溶接速度S(mm/sec ),開先角度θ(°),ルートギャップG(mm)の設定に応じて多大な影響を受ける。溶接電流Iと溶接電圧Eを高く設定し、溶接速度Sを低く抑えると、鋼板への入熱を大きくすることができる。しかし狭い開先ではQL値が10.0を超えると、初層の溶接にて過剰な溶融金属がアークよりも先行し、鋼材の溶融を阻害するので、安定した溶け込みが得られない。一方、QL値が1.5未満では、初層の溶接にて鋼板への入熱が不足し、十分な溶け込みが得られない。したがって、QL値は1.5〜10.0の範囲内を満足する必要がある。

【0037】

さらに、初層の溶接を行なうにあたって、下記の (2)式で算出される指標QH値を1.0以上に調整する。

QH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

狭開先突合せ溶接では、溶接金属の幅に対して高さが大きくなりやすい。そのため、溶接金属の凝固過程にて、溶接継手中央部で溶接金属が不足することに起因する欠陥が発生する。このような欠陥は、高温割れ(あるいは凝固割れ)と呼ばれる。溶接用鋼ワイヤの鋼素線にREMを添加することによって、高温割れを抑制する効果が得られる。さらに高温割れの抑制効果を一層高めるために、1パスあたり(特に初層)の溶接金属量を減少する必要がある。本発明では、初層の溶接金属量の指標として上記のQH値を導入する。発明者らの研究によれば、QH値が1.0以上で高温割れの抑制効果が顕著に発揮される。したがってQH値は1.0以上を満足する必要がある。

【0038】

シールドガスは、通常のガスシールドアーク溶接で用いるシールドガスを使用する。ただし上記の(A)に記載したMAG溶接法では、高価なArのが含有量が高い。したがって、Ar含有量を低減して、上記の(B)に記載した炭酸ガスシールドアーク溶接で用いるシールドガス(すなわちCO2 含有量:50体積%以上)を使用するのが好ましい。より好ましくは、CO2 含有量:100体積%(すなわち純CO2 ガス)である。

【0039】

溶接用鋼ワイヤの極性は、正極性とするのが好ましい。鋼素線に添加されたREMが、正極性の溶接におけるアークを集中させる効果を発揮するので、1パスあたりの溶接金属量を減少しても、十分な溶け込みが得られる。

本発明を適用する開先の形状は、特定の形状に限定せず、種々の開先に適用できる。たとえば、図1(a)に示すV型開先,図1(b)に示すレ型開先,図1(c)に示すI型開先等に適用できる。図中のtは厚鋼板1の板厚,Gはルートギャップ,θは開先角度を示す。なお図1(c)のI型開先では、開先角度θ=0°である。

【0040】

本発明は、ルートギャップと開先角度とを小さくして狭開先とすることによってガスシールドアーク溶接の能率向上を図る際に、開先の底部においてもアークの安定性を維持し、安定した溶け込みを得るものである。したがって、板厚の大きい厚鋼板に適用するほど多大な効果が得られる。このような観点から、板厚tが12mm以上の厚鋼板に適用し、そのルートギャップGは2mm以下,開先角度θは30°以下とする。

【実施例】

【0041】

製鋼段階で成分を調整し、連続鋳造によって製造されたビレットを熱間圧延して、直径 5.5〜7.0mm の線材とし、次いで冷間圧延(すなわち伸線)によって直径 2.0〜2.8mm とした。これらの線材を露点10℃以下の窒素雰囲気(O2 200体積ppm 以下,CO2 0.1体積%以下)で焼鈍し、酸洗を施して脱スケールを行なった後、必要に応じてCuめっきを施し、さらに冷間で伸線加工を施して、直径 0.8〜1.5mmの鋼素線を製造した。さらに鋼素線に潤滑剤を塗布(溶接用鋼ワイヤ10kgあたり0.5〜0.8g)することによって、十分な送給性を確保できるように調整した。得られた鋼素線の成分は、表1に示す通りである。なお、REM は、質量比Ce:La:Y=6:3:1のミッシュメタルである。

【0042】

【表1】

【0043】

これらの溶接用鋼ワイヤを使用して、厚鋼板の狭開先突合せ溶接(初層のみ)を行なった。その溶接条件は表2に示すとおりである。

【0044】

【表2】

【0045】

得られた初層のみの溶接継手(溶接長250mm)のスタートから20mm,100mm,中央およびクレーター側から20mm,100mmの検査位置(合計5ケ所)で、溶け込みと割れを評価した。その結果を表3に示す。

【0046】

【表3】

【0047】

溶け込みの評価は、5ケ所の検査位置の溶け込みが全て深さ1mm以上であったものを良(○),5ケ所の溶け込み深さが0.2mm以上で深さ1mm未満の溶け込みが1ケ所でも存在するものを可(△),深さ0mm(すなわち未溶融)の溶け込みが1ケ所でも存在するものを不良(×)とした。

割れの評価は、5ケ所の検査位置で割れが観察されなかったものを良(○),割れが1ケ所でも存在するものを不良(×)とした。

【0048】

表3から明らかなように、発明例では安定した溶け込みが得られた。一方、本発明の範囲を外れる比較例では、溶け込みが不十分で未溶融のものがあり、しかも割れが生じたものもあった。

【符号の説明】

【0049】

1 厚鋼板

G ルートギャップ

t 板厚

θ 開先角度

【技術分野】

【0001】

本発明は、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なう溶接方法に関し、特に多層溶接にて安定した溶け込みが得られる狭開先突合せ溶接に関する。

【背景技術】

【0002】

アーク点をガスでシールドして溶接を行なうガスシールドアーク溶接法は、能率の良い溶接法であるので、鉄鋼材料の溶接に広く利用されている。特に自動溶接の急速な普及によって、造船,建築,橋梁,自動車等の種々の分野で使用されている。造船,建築,橋梁の分野では、厚鋼板の多層溶接や隅肉溶接に使用され、自動車の分野では薄鋼板の隅肉溶接に使用されることが多い。

【0003】

ガスシールドアーク溶接は、アーク点をシールドするガス(以下、シールドガスという)の種類に応じて、

(A) Ar−2〜40体積%CO2 の混合ガスをシールドガスとして使用する混合ガスシールドアーク溶接法(いわゆるMAG溶接法)

(B) CO2 を主成分とする(すなわち50体積%以上含有する)炭酸ガスシールドアーク溶接法

等に分類される。

【0004】

MAG溶接法は、アークの安定性が優れているので平板上では深い溶け込みが得られる。しかしアークが拡がりやすいので、狭い開先の中ではアーク点が開先の壁面を這い上がる。その結果、狭開先突合せ溶接では、溶接ビードに凹凸(いわゆるハンピング)が生じ、開先底部の溶け込みが全く得られない。

炭酸ガスシールドアーク溶接法は、MAG溶接法に比べて10〜20倍の粗大な溶滴が溶接ワイヤの先端に懸垂し、アーク力によって揺れ動きながら溶接ワイヤから鋼板に移行する現象(いわゆるグロビュール移行)が生じやすい。その結果、溶接ワイヤと鋼板との短絡や再アークによってスパッタが多量に発生するばかりでなく、アークが不安定になり、十分な溶け込みが得られない。

【0005】

また、ガスシールドアーク溶接で使用される消耗電極(すなわち溶接ワイヤ)は、ソリッドワイヤとフラックスコアードワイヤに大別される。

ソリッドワイヤは、鋼素線からなる溶接ワイヤであり、素材となる鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したものもある。このソリッドワイヤは、ガスシールドアーク溶接によって優れた強度と靭性を持つ溶接金属が得られるので、主に突合せ溶接に使用される。一方、フラックスコアードワイヤ(以下、FCワイヤという)は、鋼製の外殻の内側に溶接用フラックスを充填した溶接ワイヤであり、優れたビード形状が得られるので、主に隅肉溶接に使用される。

【0006】

FCワイヤがビード形状に優れる理由は、溶接ワイヤの先端から鋼板の溶融メタルに移行する溶滴が細かいので、溶融メタルの表面揺動が小さく抑えられ、かつ溶接用フラックスに多量に含まれるスラグ形成剤によって生成したスラグがビードを覆うからである。

ソリッドワイヤでは、溶接ワイヤの先端から鋼板の溶融メタルに移行する溶滴が粗くかつ移行が不規則であるから、溶融メタルの表面揺動が大きく、鋼素線に含有される脱酸元素(すなわちSi,Mn,Ti,Zr,Al等)の酸化によってスラグが形成される。その結果、スラグが不均一に分布し、ビードを完全に覆うには至らない。また、ソリッドワイヤを使用したガスシールドアーク溶接では、スラグがビードの端部に集積する。したがって、厚鋼板の突合せ溶接のような狭開先で多層溶接をガスシールドアーク溶接法で行なう場合にソリッドワイヤを使用すると、不均一に分布するスラグの影響でアークが不安定になり、溶接施工性が損なわれる。

【0007】

そこで、ソリッドワイヤをガスシールドアーク溶接で使用する場合に生じる粗大な溶滴の不規則な移行を防止し、アークを安定化するために、種々の技術が検討されている。たとえば特許文献1には、溶接ワイヤに希土類元素(以下、REM という)を添加することによって、炭酸ガスシールドアーク溶接における溶滴を微細化する技術が開示されている。特許文献1に開示された溶接ワイヤはソリッドワイヤであるが、特許文献1には溶接ワイヤの極性に関する記載はない。

【0008】

一般に正極性(すなわち溶接ワイヤをマイナス極)では、鋼板の発熱量が少なく、溶け込みが浅くなるので、オーバーラップに起因する溶接欠陥が発生しやすく、ビード形状も安定しない。したがって溶接技術者は、溶接ワイヤを正極性で使用することは考慮せず、逆極性(すなわち溶接ワイヤをプラス極)で使用する。したがって特許文献1に開示された技術は、逆極性のガスシールドアーク溶接に適用するために検討された技術である。したがって特許文献1に開示されたガスシールドアーク溶接の技術を、ソリッドワイヤを用いた多層溶接に応用すると、優れたアーク安定性は得られない。

【0009】

本発明者らは、溶接ワイヤに REMを添加し、正極性で使用する技術を既に開発している(特許文献2,3参照)。これらの技術は、いずれも250A以下の溶接電流で薄鋼板の溶接を行なう低電流溶接を対象としている。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開昭63-281796 号公報

【特許文献2】特開2002-144081 号公報

【特許文献3】特開2003-225792 号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

本発明は上記のような問題を解消し、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られる溶接方法を提供することを目的とする。

なお、ここで鋼素線からなるガスシールドアーク溶接用鋼ワイヤとは、溶接用フラックスを内装せず、素材となる鋼素線を主体とするワイヤ(いわゆるソリッドワイヤ)を指す。また本発明は、鋼素線の表面にめっきを施したり、あるいは潤滑剤を塗布したガスシールドアーク溶接用鋼ワイヤにも支障なく適用できる。

【課題を解決するための手段】

【0012】

本発明者らは、溶接用フラックスを内装していないソリッドワイヤと呼ばれるガスシールドアーク溶接用鋼ワイヤ(以下、溶接用鋼ワイヤという)を用いた多層ガスシールドアーク溶接について、狭開先突合せ溶接におけるアークを安定させる観点から鋭意検討した。従来は主に溶接用鋼ワイヤの素材となる鋼素線のC,Si,Mn,P,Sの添加量が主要な検討課題であったが、本発明者らは視点を変えて、初層(すなわち開先底部)の溶接条件,シールドガスの成分,溶接時の溶接用鋼ワイヤの極性,開先の形状が、アークの安定性に及ぼす影響について詳細に検討し、以下に述べる知見を得た。

【0013】

(a) 溶接用鋼ワイヤの鋼素線に REMを添加し、かつ多層溶接における初層の溶接条件から下記の (1),(2) 式で算出される指標QL値,QH値を調整することによって、アークの安定性が向上し、安定した溶け込みが得られる。

QL=I×E/〔S×(G+5× tanθ)〕/60 ・・・ (1)

QH=〔G×S×60×(G+ tanθ)/(I×E)〕+ tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

(b) シールドガスに含まれるCO2 量を調整することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

【0014】

(c) 溶接時の溶接用鋼ワイヤの極性を適正に選択することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

(d) 開先形状を適正に設定することによって、アークの安定性が一層向上し、安定した溶け込みが得られる。

本発明は、これらの知見に基づいてなされたものである。

【0015】

すなわち本発明は、希土類元素を0.015〜0.100質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、該狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともに上記の(1)式で算出されるQL値が1.5〜10.0の範囲内を満足しかつ上記の (2)式で算出されるQH値が1.0以上の範囲内を満足する条件で行なって前記狭開先底部における深い溶け込みを得る狭開先突合せ溶接方法である。

【0016】

本発明の狭開先突合せ溶接方法においては、初層のガスシールドアーク溶接を行なうにあたって、CO2 を50体積%以上含有するシールドガスを用いることが好ましい。また、初層のガスシールドアーク溶接を正極性で行なうことが好ましい。

【発明の効果】

【0017】

本発明によれば、ガスシールドアーク溶接法で厚鋼板の狭開先突合せ溶接を行なうにあたって、多層溶接の初層(すなわち開先の底部)においてもアークの安定性に優れ、安定した溶け込みが得られるので、狭開先突合せ溶接に有利であり、産業上格段の効果を奏する。

【図面の簡単な説明】

【0018】

【図1】本発明を適用する開先の例を模式的に示す断面図である。

【発明を実施するための形態】

【0019】

本発明の溶接用鋼ワイヤは、ソリッドワイヤとFCワイヤに大別される溶接ワイヤのうち、ソリッドワイヤを対象とする。

まず本発明の溶接用鋼ワイヤの鋼素線の成分を限定した理由について説明する。

REM:0.015〜0.100質量%

REMは、溶接金属の介在物微細化により靭性改善と高温割れ(凝固割れ)防止に有用な元素である。また、正極性のガスシールドアーク溶接においては、アーク集中による深い溶け込みを得るのに不可欠な元素である。特に、多層炭酸ガスシールドアーク溶接においては、アークの集中による深い溶け込みによってスラグ巻き込みやアンダーカットといった溶接欠陥の発生を抑制する働きがある。REM 含有量が0.015質量%未満では深い溶け込みによる溶接欠陥の発生を抑制する効果が得られない。一方、0.100質量%を超えて添加すると溶接用鋼ワイヤの製造工程で割れが生じたり、溶接金属の靭性低下を招く。したがって、REMは0.015〜0.100質量%の範囲を満足する必要がある。なお好ましくは0.025〜0.050質量%である。

【0020】

狭開先の多層ガスシールドアーク溶接では、アークを集中させて深い溶け込みを得る必要がある。従来は狭開先の溶接施工を行なう場合は、Si−Mn−Ti系の溶接用鋼ワイヤを用いて逆極性でガスシールドアーク溶接を行なっていた。しかし、そのような従来の技術では、十分な深さの溶け込みが得られず、スラグを巻き込む恐れがあった。そのため開先角度は35°程度,ルートギャップは8mm程度の溶接施工が最適とされていた。

【0021】

本発明では鋼素線に REMを添加し、さらに後述するように初層の溶接条件を所定の範囲に調整してガスシールドアーク溶接を行なう。その結果、開先底部における溶滴移行を安定させかつアークを集中させることによって、深い溶け込みが得られる。

ここで REMとは、周期表の3族に属する元素の総称である。本発明では、原子番号57〜71の元素を使用するのが好ましく、特にCe,Laが好適である。Ce,Laを鋼素線に添加する場合は、CeまたはLaを単独で添加しても良いし、CeおよびLaを併用しても良い。なお、CeおよびLaをともに添加する場合は、あらかじめCe:40〜90質量%,La:10〜60質量%の範囲内で混合して得られた混合物を使用するのが好ましい。

【0022】

なお本発明は、基本的成分としてC,Si,Mn,P,Sを下記の通り含有する鋼素線からなる溶接用鋼ワイヤに適用するのが好ましい。

C:0.20質量%以下

Cは、溶接金属の強度を確保するのに必要な元素であり、溶融メタルの粘性を低下させて流動性を向上させる効果がある。しかしC含有量が0.20質量%を超えると、正極性の溶接において溶滴および溶融メタルの挙動が不安定となるのみならず、溶接金属の靭性の低下を招く。したがって、Cは0.20質量%以下が好ましい。一方、C含有量を過剰に減少させると溶接金属の強度を確保できない。そのため、0.003〜0.20質量%とするのが一層好ましい。なお、0.01〜0.10質量%がさらに好ましい。

【0023】

Si:0.05〜2.5質量%

Siは、脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。ガスシールドアーク溶接では、Si含有量が0.05質量%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。さらに正極性のガスシールドアーク溶接におけるアークの広がりを抑え、溶滴を微細化し挙動を安定化する作用も有する。一方、2.5質量%を超えると、溶接金属の靭性が著しく低下する。したがって、Siは0.05〜2.5質量%の範囲内が好ましい。ただしSi含有量が0.65質量%を超えると、小粒のスパッタが増加する傾向が現われるので、0.05〜0.65質量%の範囲内が一層好ましい。

【0024】

Mn:0.25〜3.5質量%

Mnは、Siと同様に脱酸作用を有し、溶融メタルの脱酸のためには不可欠な元素である。Mn含有量が0.25質量%未満では、溶融メタルの脱酸が不足し、溶接金属にブローホールが発生する。一方、3.5質量%を超えると、溶接金属の靭性が低下する。したがって、Mnは0.25〜3.5質量%の範囲内が好ましい。なお、溶融メタルの脱酸を促進し、ブローホールを防止するためには、0.45質量%以上が望ましい。そのため、0.45〜3.5質量%とするのが一層好ましい。

【0025】

P:0.05質量%以下

Pは、鋼の融点を低下させるとともに、電気抵抗率を向上させ、溶融効率を向上させる元素である。さらに正極性のガスシールドアーク溶接において、溶滴を微細化し、アークを安定化する作用も有する。しかしP含有量が0.05質量%を超えると、正極性のガスシールドアーク溶接において溶融メタルの粘性が著しく低下し、アークが不安定となり、小粒のスパッタが増加する。また、溶接金属の高温割れを生じる危険性が増大する。したがって、Pは0.05質量%以下が好ましい。より好ましくは0.03質量%以下である。一方、 鋼素線の鋼材を溶製する製鋼段階でPを低減するためには長時間を要するので、生産性向上の観点から 0.002質量%以上が望ましい。そのため、0.002〜0.03質量%とするのが一層好ましい。

【0026】

S:0.05質量%以下

Sは、溶融メタルの粘性を低下させ、溶接用鋼ワイヤの先端に懸垂した溶滴の離脱を促進し、正極性のガスシールドアーク溶接においてアークを安定化する。またSは、正極性のガスシールドアーク溶接においてアークを広げ、溶融メタルの粘性を低下させてビードを平滑にする効果も有する。しかしS含有量が0.05質量%を超えると、小粒のスパッタが増加するとともに、溶接金属の靭性が低下する。したがって、Sは0.05質量%以下が好ましい。一方、 鋼素線の鋼材を溶製する製鋼段階でSを低減するためには長時間を要するので、生産性向上の観点から0.002質量%以上が望ましい。そのため、0.002〜0.02質量%とするのが一層好ましい。

【0027】

さらに本発明では、上記した組成に加えて、鋼素線がCa,Ti,Zr,Ca,Alを含有することが好ましい。

Ca:0.0008質量%以下

Caは、鋼素線の鋼材を溶製する製鋼段階および鋳造段階で不純物として混入する。さらに鋼素線の伸線段階においても不純物として混入する。Ca含有量0.0008質量%を超えると、アークが不安定になる。したがって、Caは0.0008質量%以下が好ましい。

【0028】

Ti:0.02〜0.30質量%,Zr:0.02〜0.30質量%,Al:0.02〜0.50質量%のうちの1種または2種以上

Ti,Zr,Alは、いずれも強脱酸剤として作用するとともに、溶接金属の強度を増加する元素である。さらに溶融メタルの脱酸によって粘性の低下を抑制してビード形状を安定化(すなわちハンピングビードを抑制)する効果がある。このような効果を有する故に300A以上の高電流溶接において有効な元素であり、必要に応じて添加する。Tiが0.02質量%未満,Zrが0.02質量%未満,Alが0.02質量%未満では、この効果は得られない。一方、 Tiが0.30質量%を超える場合,Zrが0.30質量%を超える場合,Alが0.50質量%を超える場合は、溶滴が粗大化して大粒のスパッタが多量に発生する。したがって、Ti,Zr,Alを含有する場合は、Ti:0.02〜0.30質量%,Zr:0.02〜0.30質量%,Al:0.02〜0.50質量%の範囲内を満足するのが好ましい。

【0029】

さらに必要に応じて下記の元素を添加しても、本発明の効果を減じるものではない。

Cr:0.02〜3.0質量%,Ni:0.05〜3.0質量%,Mo:0.05〜1.5質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.015質量%

Cr,Ni,Mo,Cu,Bは、いずれも溶接金属の強度を増加し、耐候性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果は得られない。一方、過剰に添加すると、溶接金属の靭性の低下を招く。したがって、Cr,Ni,Mo,Cu,Bを含有する場合は、Cr:0.02〜3.0質量%,Ni:0.05〜3.0質量%,Mo:0.05〜1.5質量%,Cu:0.05〜3.0質量%,B:0.0005〜0.015質量%の範囲内を満足するのが好ましい。

【0030】

Nb:0.005〜0.05質量%,V:0.005〜0.05質量%

Nb,Vは、いずれも溶接金属の強度,靭性を向上し、アークの安定性を向上させる元素である。これらの元素の含有量が微少である場合は、このような効果は得られない。一方、過剰に添加すると、溶接金属の靭性の低下を招く。したがって、Nb,Vを含有する場合は、Nb:0.005〜0.05質量%,V:0.005〜0.05質量%の範囲内を満足するのが好ましい。

【0031】

上記した鋼素線の成分以外の残部は、Feおよび不可避的不純物である。ここで不可避的不純物とはO,Nである。

O,Nは鋼材を溶製する段階や鋼素線を製造する段階で不可避的に混入する代表的な不可避的不純物であるが、溶滴を微細化する効果を有する。O,Nの含有量が、いずれも0.001〜0.02質量%の範囲内であれば、溶滴の微細化が顕著になる。しかし、この範囲を外れるとアークの安定化が阻害される。より好ましくは0.001〜0.008質量%である。

【0032】

次に、本発明の溶接用鋼ワイヤの製造方法について説明する。

転炉または電気炉等を用いて、上記した組成を有する溶鋼を溶製する。この溶鋼の溶製方法は、特定の技術に限定せず、従来から知られている技術を使用する。次いで、得られた溶鋼を、連続鋳造法や造塊法等によって鋼材(たとえばビレット等)を製造する。この鋼材を加熱した後、熱間圧延を施し、さらに乾式の冷間圧延(すなわち伸線)を施して鋼素線を製造する。熱間圧延や冷間圧延の操業条件は、特定の条件に限定せず、所望の寸法形状の鋼素線を製造する条件であれば良い。

【0033】

さらに鋼素線は、焼鈍−酸洗−銅めっき−伸線加工−潤滑剤塗布の工程を必要に応じて順次施して、所定の製品すなわち溶接用鋼ワイヤとなる。なお本発明では、必ずしも鋼素線に銅めっきを施す必要はなく、鋼素線の表面に潤滑剤を塗布した溶接用鋼ワイヤであっても何ら支障なく使用できる。

鋼素線の表面に潤滑剤を安定して付着させ、給電の安定性を向上するために、鋼素線の平坦度(=実表面積/理論表面積)を1.0005以上1.01未満とするのが好ましい。鋼素線の平坦度は、伸線加工で使用するダイスの管理を厳格に行なうことによって、1.0005以上1.01未満の範囲に維持することは可能である。

【0034】

鋼素線の表面に銅めっきを施す場合は、厚さ0.5μm以上の銅めっきを施すことによって、溶接用鋼ワイヤの給電不良に起因するアークの不安定化を防止できる。なお、銅めっきの厚さを0.8μm以上とすると、給電不良防止の効果が顕著に発揮されるので一層好ましい。このようにして銅めっきを厚目付とすることによって、給電チップの損耗も低減できるという効果も得られる。

【0035】

溶接用鋼ワイヤの送給性を向上するために、溶接用鋼ワイヤの表面(すなわち鋼素線の表面あるいは銅めっきの表面)に潤滑油を塗布しても良い。潤滑油の塗布量は、溶接用鋼ワイヤ10kgあたり0.35〜1.70gの範囲内が好ましい。

なお、溶接用鋼ワイヤを製造する工程で、溶接用鋼ワイヤの表面に種々の不純物が付着する。特に固体の不純物の付着量を、溶接用鋼ワイヤ10kgあたり0.01g以下に抑制すると、給電の安定性が一層向上する。

【0036】

このようして製造した溶接用鋼ワイヤを用いてガスシールドアーク溶接を行なう際の好適な溶接条件について、以下に説明する。

初層(すなわち開先の底部)の溶接を行なうにあたって、下記の (1)式で算出される指標QL値を1.5〜10.0の範囲内に調整する。

QL=I×E/〔S×(G+5×tanθ)〕/60 ・・・ (1)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

初層の溶け込み形状は、溶接電流I(A),溶接電圧E(V),溶接速度S(mm/sec ),開先角度θ(°),ルートギャップG(mm)の設定に応じて多大な影響を受ける。溶接電流Iと溶接電圧Eを高く設定し、溶接速度Sを低く抑えると、鋼板への入熱を大きくすることができる。しかし狭い開先ではQL値が10.0を超えると、初層の溶接にて過剰な溶融金属がアークよりも先行し、鋼材の溶融を阻害するので、安定した溶け込みが得られない。一方、QL値が1.5未満では、初層の溶接にて鋼板への入熱が不足し、十分な溶け込みが得られない。したがって、QL値は1.5〜10.0の範囲内を満足する必要がある。

【0037】

さらに、初層の溶接を行なうにあたって、下記の (2)式で算出される指標QH値を1.0以上に調整する。

QH=〔G×S×60×(G+tanθ)/(I×E)〕+tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

狭開先突合せ溶接では、溶接金属の幅に対して高さが大きくなりやすい。そのため、溶接金属の凝固過程にて、溶接継手中央部で溶接金属が不足することに起因する欠陥が発生する。このような欠陥は、高温割れ(あるいは凝固割れ)と呼ばれる。溶接用鋼ワイヤの鋼素線にREMを添加することによって、高温割れを抑制する効果が得られる。さらに高温割れの抑制効果を一層高めるために、1パスあたり(特に初層)の溶接金属量を減少する必要がある。本発明では、初層の溶接金属量の指標として上記のQH値を導入する。発明者らの研究によれば、QH値が1.0以上で高温割れの抑制効果が顕著に発揮される。したがってQH値は1.0以上を満足する必要がある。

【0038】

シールドガスは、通常のガスシールドアーク溶接で用いるシールドガスを使用する。ただし上記の(A)に記載したMAG溶接法では、高価なArのが含有量が高い。したがって、Ar含有量を低減して、上記の(B)に記載した炭酸ガスシールドアーク溶接で用いるシールドガス(すなわちCO2 含有量:50体積%以上)を使用するのが好ましい。より好ましくは、CO2 含有量:100体積%(すなわち純CO2 ガス)である。

【0039】

溶接用鋼ワイヤの極性は、正極性とするのが好ましい。鋼素線に添加されたREMが、正極性の溶接におけるアークを集中させる効果を発揮するので、1パスあたりの溶接金属量を減少しても、十分な溶け込みが得られる。

本発明を適用する開先の形状は、特定の形状に限定せず、種々の開先に適用できる。たとえば、図1(a)に示すV型開先,図1(b)に示すレ型開先,図1(c)に示すI型開先等に適用できる。図中のtは厚鋼板1の板厚,Gはルートギャップ,θは開先角度を示す。なお図1(c)のI型開先では、開先角度θ=0°である。

【0040】

本発明は、ルートギャップと開先角度とを小さくして狭開先とすることによってガスシールドアーク溶接の能率向上を図る際に、開先の底部においてもアークの安定性を維持し、安定した溶け込みを得るものである。したがって、板厚の大きい厚鋼板に適用するほど多大な効果が得られる。このような観点から、板厚tが12mm以上の厚鋼板に適用し、そのルートギャップGは2mm以下,開先角度θは30°以下とする。

【実施例】

【0041】

製鋼段階で成分を調整し、連続鋳造によって製造されたビレットを熱間圧延して、直径 5.5〜7.0mm の線材とし、次いで冷間圧延(すなわち伸線)によって直径 2.0〜2.8mm とした。これらの線材を露点10℃以下の窒素雰囲気(O2 200体積ppm 以下,CO2 0.1体積%以下)で焼鈍し、酸洗を施して脱スケールを行なった後、必要に応じてCuめっきを施し、さらに冷間で伸線加工を施して、直径 0.8〜1.5mmの鋼素線を製造した。さらに鋼素線に潤滑剤を塗布(溶接用鋼ワイヤ10kgあたり0.5〜0.8g)することによって、十分な送給性を確保できるように調整した。得られた鋼素線の成分は、表1に示す通りである。なお、REM は、質量比Ce:La:Y=6:3:1のミッシュメタルである。

【0042】

【表1】

【0043】

これらの溶接用鋼ワイヤを使用して、厚鋼板の狭開先突合せ溶接(初層のみ)を行なった。その溶接条件は表2に示すとおりである。

【0044】

【表2】

【0045】

得られた初層のみの溶接継手(溶接長250mm)のスタートから20mm,100mm,中央およびクレーター側から20mm,100mmの検査位置(合計5ケ所)で、溶け込みと割れを評価した。その結果を表3に示す。

【0046】

【表3】

【0047】

溶け込みの評価は、5ケ所の検査位置の溶け込みが全て深さ1mm以上であったものを良(○),5ケ所の溶け込み深さが0.2mm以上で深さ1mm未満の溶け込みが1ケ所でも存在するものを可(△),深さ0mm(すなわち未溶融)の溶け込みが1ケ所でも存在するものを不良(×)とした。

割れの評価は、5ケ所の検査位置で割れが観察されなかったものを良(○),割れが1ケ所でも存在するものを不良(×)とした。

【0048】

表3から明らかなように、発明例では安定した溶け込みが得られた。一方、本発明の範囲を外れる比較例では、溶け込みが不十分で未溶融のものがあり、しかも割れが生じたものもあった。

【符号の説明】

【0049】

1 厚鋼板

G ルートギャップ

t 板厚

θ 開先角度

【特許請求の範囲】

【請求項1】

希土類元素を0.015〜0.100質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、該狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともに下記の(1)式で算出されるQL値が1.5〜10.0の範囲内を満足しかつ下記の (2)式で算出されるQH値が1.0以上の範囲内を満足する条件で行なって前記狭開先底部における深い溶け込みを得ることを特徴とする狭開先突合せ溶接方法。

QL=I×E/〔S×(G+5× tanθ)〕/60 ・・・ (1)

QH=〔G×S×60×(G+ tanθ)/(I×E)〕+ tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

【請求項2】

前記初層のガスシールドアーク溶接を行なうにあたって、CO2 を50体積%以上含有するシールドガスを用いることを特徴とする請求項1に記載の狭開先突合せ溶接方法。

【請求項3】

前記初層のガスシールドアーク溶接を正極性で行なうことを特徴とする請求項1または2に記載の狭開先突合せ溶接方法。

【請求項1】

希土類元素を0.015〜0.100質量%含有する鋼素線からなる溶接用鋼ワイヤを用いて、厚鋼板の多層ガスシールドアーク溶接を行なう狭開先突合せ溶接方法において、板厚12mm以上の厚鋼板を使用し、ルートギャップを2mm以下かつ開先角度を30°以下の狭開先とし、該狭開先の底部における初層のガスシールドアーク溶接を、溶接速度を15〜25mm/secとするとともに下記の(1)式で算出されるQL値が1.5〜10.0の範囲内を満足しかつ下記の (2)式で算出されるQH値が1.0以上の範囲内を満足する条件で行なって前記狭開先底部における深い溶け込みを得ることを特徴とする狭開先突合せ溶接方法。

QL=I×E/〔S×(G+5× tanθ)〕/60 ・・・ (1)

QH=〔G×S×60×(G+ tanθ)/(I×E)〕+ tanθ ・・・ (2)

I:溶接電流(A)

E:溶接電圧(V)

S:溶接速度(mm/sec )

θ:開先角度(°)

G:ルートギャップ(mm)

【請求項2】

前記初層のガスシールドアーク溶接を行なうにあたって、CO2 を50体積%以上含有するシールドガスを用いることを特徴とする請求項1に記載の狭開先突合せ溶接方法。

【請求項3】

前記初層のガスシールドアーク溶接を正極性で行なうことを特徴とする請求項1または2に記載の狭開先突合せ溶接方法。

【図1】

【公開番号】特開2012−51030(P2012−51030A)

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願番号】特願2011−205458(P2011−205458)

【出願日】平成23年9月21日(2011.9.21)

【分割の表示】特願2005−317437(P2005−317437)の分割

【原出願日】平成17年10月31日(2005.10.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成24年3月15日(2012.3.15)

【国際特許分類】

【出願日】平成23年9月21日(2011.9.21)

【分割の表示】特願2005−317437(P2005−317437)の分割

【原出願日】平成17年10月31日(2005.10.31)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]