接合体

【課題】切削中に、ロウ材が液相を生成する温度を越える高温となっても、接合層の接合強度が低下することのない、高速切削やCVDコーティング処理等に適した切削工具として好適な接合体を提供する。

【解決手段】相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである接合体。一方の被接合材1が、超硬合金、サーメット、鋼のいずれかであり、他方の被接合材3が、cBN、ダイヤモンドのいずれかである接合体。超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、ザグリに、cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている接合体。

【解決手段】相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである接合体。一方の被接合材1が、超硬合金、サーメット、鋼のいずれかであり、他方の被接合材3が、cBN、ダイヤモンドのいずれかである接合体。超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、ザグリに、cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている接合体。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、接合体に関するものであり、特に、切削工具に好適な接合体に関する。

【背景技術】

【0002】

従来より、cBN(立方晶窒化硼素)もしくはダイヤモンド切削工具に代表されるように、先端に高硬度材料をロウ付けにより接合した切削工具が製造されており、特殊鋼材その他各種の切削加工に利用されている。

【0003】

具体的には、例えば、cBNと超硬合金をロウ付けにより接合した工具が製造・販売されている(例えば、非特許文献1)。あるいは、PCD(焼結ダイヤモンド)またはcBNと、セラミックスまたはサーメットとをロウ付けにより接合した接合体が提案されている(例えば、特許文献1、特許文献2)。また、超硬合金またはサーメットと、高速度鋼等とを、Cuロウ材を用いたロウ付けにより接合した切削工具も提案されている(例えば、特許文献3)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】住友電工ハードメタル株式会社発行,イゲタロイ 切削工具(’07−’08総合カタログ),2006年10月,p.L4,コーティドスミボロンシリーズ

【特許文献】

【0005】

【特許文献1】特開2002−36008号公報

【特許文献2】特許第3549424号公報

【特許文献3】特開平11−294058号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ロウ材の多くは、700〜800℃程度で液相が現れる。このため、ロウ付けによる接合体を用いた切削工具は、切削中に前述の温度を越えるおそれのある高速切削等には、使用することが困難であった。また、ロウ付け時に生成した液相が、浸み出して被接合材を汚し、後工程である加工時に悪影響を与えることがあった。

【0007】

また、接合体の耐摩耗性を向上するために、コーティング処理が施される場合があるが、前述の温度を越える高温を必要とするコーティング(例えば、CVDコーティングでは、1000℃以上を必要とする)処理を行うことも困難であった。

【0008】

本発明は、上記の問題に鑑み、切削中に、ロウ材が液相を生成する温度を越える高温となっても、接合層の接合強度が低下することのない、高速切削やCVDコーティング処理等に適した切削工具として好適な接合体を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、以上の課題を解決することを目的としてなされたものである。以下に本発明に関連する第1〜第14の技術について説明する。

【0010】

本発明に関連する第1の技術は、

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されていることを特徴とする接合体である。

【0011】

第1の技術においては、1000℃未満では液相を生成しない接合層により接合されているため、この接合体を切削工具として使用して、切削作業を行った場合、作業中に800℃を越える高温となっても、接合層が液相を生成せず、接合強度が低下することがない。このため、1000℃以上となる高速切削に好適な切削工具等を提供することができる。なお、請求項1の発明における「相互に異なる材料」には、材質が相互に相違する材料の他に、同種の材質で組成のみが相互に相違する材料も含まれる。

【0012】

また、接合体にCVDコーティング等を施すことが可能となる。この結果、例えば、従来適用が不可能であったcBN工具へのCVDコーティングが可能となり、さらなる長寿命化や多品種の被切削材料へ対応することが可能となる。なお、この場合、接合層は、CVDコーティングの温度より少し高い1100℃未満では液相を生成しない接合層であることが好ましい。これは、CVDコーティング時の急激な温度変化等による接合層の変形、さらに接合強度の低下への影響をより少なくすることができるからである。

【0013】

本発明に関連する第2の技術は、

通電加圧によって、被接合材よりも優先的に発熱すると共に、変形を伴う接合材を用いて、前記複数の被接合材が通電加圧接合により接合されていることを特徴とする第1の技術に記載の接合体である。

【0014】

第2の技術においては、複数の被接合材の間に接合材(以下、「従来のロウ材」と区別するために、「インサート材」ともいう)を挿入した後、加熱炉等に入れて接合材に液相が生成される温度で加熱して接合するのではなく、積極的に加圧しながら通電接合を行う通電加圧接合により緻密に接合される。この場合において、通電加圧によって被接合材よりも優先的に発熱するインサート材が用いられているため、インサート材が被接合材よりも高温に加熱され、被接合材を高温加熱することなく、インサート材近傍のみを効果的に高温加熱することができる。このため、被接合材の変形(例えば、一部溶融)や粒子の粗大化を招くことがない。

また、通電加圧によって変形を伴うインサート材が用いられているため、インサート材の変形に伴う物質の移動が、被接合材とインサート材との界面の結合に有効に働き、接合強度の高い接合体を得ることができる。

【0015】

本発明に関連する第3の技術は、

前記接合材が、内部に空間を有していることを特徴とする第2の技術に記載の接合体である。

【0016】

第3の技術においては、インサート材として、内部に空間を有するインサート材が用いられているため、前記の加熱による変形が容易に行われ、接合強度の高い接合体を容易に得ることができる。ここで、内部に空間を有するインサート材には、その空間が表面にも同様の形態で現れているものも含まれる。このようなインサート材の具体的な形態としては、粉末やポーラス(例えば、網状や繊維状)シート等を挙げることができる。なお、粉末の粒径や、ポーラスの状態は、必要に応じて適宜選択される。

【0017】

本発明に関連する第4の技術は、

前記接合材が、前記複数の被接合材の少なくとも一方よりも、大きな電気抵抗を有していることを特徴とする第2の技術または第3の技術に記載の接合体である。

【0018】

第4の技術においては、インサート材として、複数の被接合材の少なくとも一方よりも、大きな電気抵抗(電気的接触抵抗を含む)を有するインサート材が用いられているため、インサート材を、適切に、被接合材よりも優先的に発熱させることができる。

【0019】

具体的な通電加圧接合の手法としては、例えば、まず、電気抵抗が、被接合材の電気抵抗よりも大きいポーラス状のインサート材を被接合材で挟み込み、各被接合材には、黒鉛等の導電性材料からなる電極を配置する。そして、加圧しながら電極に電流を流すと、インサート材は素早く抵抗発熱して、インサート材近傍を被接合材より高温に加熱することができ、被接合材を短時間に接合することができると共に、インサート材の変形により、接合強度の高い接合体を得ることができる。接合時間としては、30秒以内が好ましく、10秒以内であるとより好ましい。

なお、電気抵抗の大きいインサート材を用いる場合でも、接合後のインサート材の電気抵抗は、被接合材の電気抵抗よりも小さくなっても良い。

また、インサート材の電気抵抗や、被接合材との電気的接触抵抗は、被接合材のいずれか一方の電気抵抗よりも大きければよいが、いずれの被接合材よりも大きいことがより好ましい。

【0020】

本発明に関連する第5の技術は、

前記接合体が、切削工具であることを特徴とする第1の技術ないし第4の技術のいずれかに記載の接合体である。

【0021】

第5の技術においては、接合層が1000℃未満では液相を生成しないため、ロウ材が液相を生成する温度以上となる高速切削においても、接合層の接合強度が低下することがない切削工具を提供することができる。

【0022】

本発明に関連する第6の技術は、

前記接合層が、金属、合金あるいは、これらの中にセラミックスあるいは金属間化合物を含有させた材料からなることを特徴とする第1の技術ないし第5の技術のいずれかに記載の接合体である。

【0023】

第6の技術においては、1000℃未満では液相を生成しない金属、合金あるいは、これらの中にセラミックスあるいは金属間化合物を含有する接合層が形成されているため、安定して接合強度の高い接合体を提供することができる。

【0024】

上記において、セラミックスあるいは金属間化合物は、インサート材に最初から含まれていても良い。また、セラミックスあるいは金属間化合物を構成する元素が、インサート材には別の状態で含まれており、接合完了後に反応生成されても良い。このようなセラミックや金属間化合物が反応生成される場合は、接合に反応熱を利用することができるため、接合にとってより有効である。

【0025】

本発明に関連する第7の技術は、

前記接合層が、非平衡な状態にある材料を用いて形成されていることを特徴とする第6の技術に記載の接合体である。

【0026】

第7の技術においては、非平衡な状態にある材料(例えば、アモルファスやナノ結晶あるいは過飽和固溶体等)をインサート材として用いているため、接合に反応熱を利用することができる。そして、接合完了後には、高温まで液相を生成しない接合層を得ることができる。

【0027】

具体的には、前記非平衡な状態にある材料は、加熱されることにより、過剰な熱(非平衡な状態を保持していたエネルギー)を放出、即ち、発熱反応を伴って、安定化する。安定化した後は、材料の構成元素が金属元素であれば金属間化合物、金属元素と炭素であれば炭化物のように、高温まで液相を生成しない材料となる。

【0028】

非平衡な状態のインサート材を作製する方法としては、機械的合金化法(メカニカルアロイング法)や超急冷法等がある。特に、機械的合金化法は、高温まで液相を生成しない材料を液相を生成させることなく非平衡化することが可能であるため好ましい。

【0029】

本発明に関連する第8の技術は、

前記セラミックスが、酸化物、炭化物、窒化物、炭窒化物、珪化物、あるいは硼化物を含有することを特徴とする第6の技術に記載の接合体である。

【0030】

第8の技術においては、第6の技術に記載のセラミックスとして、より好ましいセラミックスを特定している。具体的には、例えば、Al2O3、TiO2、TiC、TiN、TiSiCN、TiB2、ZnN、WC、WSi2、MoSi2等を挙げることができる。

【0031】

本発明に関連する第9の技術は、

前記接合層が、前記被接合材を構成する元素の少なくとも1つを含有することを特徴とする第1の技術ないし第8の技術のいずれかに記載の接合体である。

【0032】

第9の技術においては、接合層に、被接合材を構成する元素の少なくとも1つが含有されているため、被接合材との接合がより効率的に行われ、接合強度のより高い接合体を得ることができる。特に、接合層を構成する金属あるいは合金の結合相成分に、被接合材を構成する少なくとも1つの結合相成分が含まれているとより好ましい。

【0033】

例えば、少なくとも一方の被接合材を超硬合金とする場合には、CoとWCなどのセラミックスを含むインサート材を使用することが好ましい。あるいは、被接合材の一方がサーメットの場合には、NiとTiCを含むインサート材を使用することが好ましい。これらのセラミックスは、インサート材中には別の状態で入っていても良い。例えば、CoとWとCをボールミルで混合したものをインサート材として使用した場合には、接合後にはこれらが反応し、接合層はCoとWCで構成される。

【0034】

本発明に関連する第10の技術は、

前記接合層が、チタン(Ti)、コバルト(Co)、ニッケル(Ni)、鉄(Fe)のいずれか、または前記金属の少なくとも1つを含む合金からなることを特徴とする第1の技術ないし第9の技術のいずれかに記載の接合体である。

【0035】

第10の技術においては、一般に被接合材の結合相成分として用いられ、液相を生成する温度が1400℃以上であるTi、Co、Ni、Feの、少なくともいずれかを含んでいるため、接合強度のより高い接合体を得ることができる。

【0036】

例えば、超硬合金とサーメットの接合をする場合には、それぞれの被接合材の結合相成分として用いられているCoやNiあるいはこれらの合金が含まれていることが好ましい。

また、cBNと超硬合金を接合する場合には、cBNの結合相に含まれるTiを含む材料をインサート材とすることが好ましい。この場合、Tiと結合して金属間化合物を形成する材料を使用することにより、接合層が液相を生成する温度のさらなる上昇と、高強度化が可能となり好ましい。

【0037】

本発明に関連する第11の技術は、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかであることを特徴とする第1の技術ないし第10の技術のいずれかに記載の接合体である。

【0038】

第11の技術においては、超硬合金、サーメット、cBN、ダイヤモンド、鋼等の硬質材料を被接合材としているため、これらのいずれか一種類と、他の一種類とを上記接合層を介して接合することにより得られる接合体は、切削工具として好適に使用することができる。

なお、鋼としては、炭素工具鋼、合金工具鋼、ダイス鋼、高速度工具鋼が好ましく用いられる。

【0039】

本発明に関連する第12の技術は、

前記被接合材の一方が、cBNであることを特徴とする第11の技術に記載の接合体である。

【0040】

cBNは熱に弱く、高温で分解されやすいため、短時間で熱劣化しやすい。このため、従来は、ロウ付け時の熱影響のため、高温でも液相を生成しない接合層で接合された接合体を得ることは困難であった。

【0041】

しかし、第12の技術に係る接合体は、通電加圧接合により短時間、具体的には、例えば、30秒以内、さらには、10秒以内で接合されるため、被接合材が、cBNでありながら、分解、熱劣化や接合層の接合強度の低下を招くことなく、cBN工具の高硬度等の特徴を十分に生かすことができる工具を提供することができる。

【0042】

なお、cBNは、バックメタル(切削面の反対側に設けられる薄い板)を必ずしも必要とせずに、接合層を形成させることができる。この場合、cBNの結合相であるTiと結合して金属間化合物を形成する材料をインサート材として用いると、接合層が液相を生成する温度のさらなる上昇と、高強度化が可能となり好ましい。

【0043】

本発明に関連する第13の技術は、

前記被接合材の一方が、サーメットであることを特徴とする第11の技術に記載の接合体である。

【0044】

第13の技術においては、WCを主成分とする超硬合金に比較して、耐熱性、耐酸化性に優れたサーメットを被接合材に用いるため、本発明をより効果的に適用することができる。

【0045】

本発明に関連する第14の技術は、

前記サーメットの結合相の80vol%以上が、Coであることを特徴とする第13の技術に記載の接合体である。

【0046】

第14の技術においては、サーメットの結合相に通常用いられるNiに換えて、80vol%以上をCoとするため、耐熱亀裂性が向上し、通電加圧接合時の急加熱や急冷に対する抵抗力を高めることができる。また、例えば、1000℃の条件でCVDコーティング(膜質:TiCN+Al2O3、厚さ:各2μm)を行った場合、Niは、CVD膜の形成に悪影響を与えるが、結合相に80vol%以上のCoを用いることにより、良好なCVD膜を形成することができる。

【0047】

本発明は上記の各技術に基いてなされたものであり、請求項1に記載の発明は、

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである

ことを特徴とする接合体である。

【0048】

また、請求項2に記載の発明は、

前記複数の被接合材の一方の被接合材が、超硬合金、サーメット、鋼のいずれかであり、

他方の被接合材が、cBN、ダイヤモンドのいずれかである

ことを特徴とする請求項1に記載の接合体である。

【0049】

また、請求項3に記載の発明は、

前記超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、

前記ザグリに、前記cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、

前記第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている

ことを特徴とする請求項1または請求項2に記載の接合体である。

【0050】

また、請求項4に記載の発明は、

前記複数の被接合材の一方が、超硬合金、サーメットのいずれかであり、前記超硬合金、あるいは前記サーメットの結合相の80vol%以上がCoであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の接合体である。

【発明の効果】

【0051】

本発明によって、切削中に、ロウ材が液相を生成する温度を越える高温となっても、接合層の接合強度が低下することのない、高速切削やCVDコーティング処理等に適した切削工具として好適な接合体を提供することができる。

【図面の簡単な説明】

【0052】

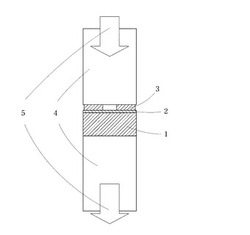

【図1】通電加圧接合を説明する概念図である。

【発明を実施するための形態】

【0053】

以下、本発明を実施するための最良の実施の形態につき、以下に示す実施例に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0054】

始めに、通電加圧接合による接合の概略を、図を用いて説明する。

図1は、通電加圧接合によるサーメット台座への超硬合金の接合を説明する概念図である。図1において、被接合材1、3は、それぞれサーメットおよび超硬合金であって、挟み込まれたインサート材2を用いて接合される。具体的には、被接合材1、3およびインサート材2を、電極(黒鉛)4で挟み込み、加圧すると共に、電極4に、矢印5で示す方向に電流を流す。

インサート材2としては、請求項2に示した、通電加圧によって、被接合材よりも優先的に発熱すると共に、変形を伴うインサート材を用いる。この時、請求項3に示した内部に空間を有するインサート材や、請求項4に示した複数の被接合材の少なくとも一方よりも大きな電気抵抗を有するインサート材であると好ましい。

これにより、インサート材2が集中的(優先的)に抵抗発熱して、インサート材2の近傍が集中加熱され、被接合材1、3が接合される。なお、2つの電極4と、被接合材1、3との間の各々に、カーボンシートを配置すると、各部材の表面粗さを吸収することができ好ましい。

【0055】

通電条件は、使用される被接合材およびインサート材の材質等により、適宜決定されるが、インサート材近傍以外で、被接合材材料の変形・溶融や、粒子の粗大化を招かないためには、30秒以内程度が好ましい。

【0056】

通電加圧接合を行うインサート材の形態としては、初期状態で電気抵抗が高く、熱集中しやすい形態であることが好ましく、具体的な形態として、粉末やポーラス(例えば、網状や繊維状)シート等を挙げることができる。なお、粉末の粒径や、ポーラスの状態は、必要に応じて適宜選択される。

【0057】

このように、インサート材を、初期状態で電気抵抗が高く、熱集中しやすい形態とした場合、通電初期にはインサート材がより集中的に加熱され、その後、粉末が焼結、あるいはポーラスシートが変形されることにより、熱が均一になり、インサート材と被接合材との接合がより進行しやすくなる。

この方法によれば、インサート材全体を、従来のロウ材のように完全に溶融させる必要がなく、粉末の焼結やポーラスシートの変形に伴って、インサート材が被接合材と接合される。この場合、インサート材が、接合面のミクロな領域で被接合材に原子拡散し、接合が進行していると推測される。

【実施例1】

【0058】

一辺が約5mm、厚さが約1mmの板状の超硬合金(90wt%WC−10wt%Co)と、一辺が約25mm、厚さが約5mmの板状のサーメット(45wt%TiCN−30wt%WC−10wt%Mo2C−15wt%Ni)とを被接合材とし、インサート材としては、Ni粉末((株)高純度化学研究所製)を用いた。その際、接合層の仕上がり厚さが20μmとなるように、Ni粉末の量を調整した。

【0059】

接合は、真空中でパルス電流を通電することができる装置((株)エス・エス・アロイ製 Plasman)を使用して行った。電極としては、黒鉛を使用し、またパルス条件は、真空度10Paで、ピークパルス電流1200A、パルス周波数100Hz、通電時間6sec、荷重1.96kNとした。

【0060】

得られた接合体においては、超硬合金とサーメットは接合されており、接合層にはNi粉末が緻密に焼結された状態が観察できた。この接合体の接合強度(せん断破壊強度)は、約180MPaであり、十分な接合強度を有していることを確認した。

【実施例2】

【0061】

次に、インサート材として、ポーラスシートを用いた実施例を示す。

実施例1と同様の超硬合金とサーメットを被接合材とし、さらに超硬合金については2枚用い、インサート材としては、ニッケルメッシュ(線径0.1mm、目開き0.5mm)を使用し、パルス電流を通電して、2枚の超硬合金を1枚のサーメットに接合を行った。パルス条件は、パルス電流2000A、周波数100Hz、通電時間5sec、荷重1.96kNとした。

得られた接合体においては、超硬合金とサーメットは接合されており、その接合強度は約200MPaであり、十分な接合強度を有していることを確認した。

【実施例3】

【0062】

次に、切削面の反対側に薄い超硬合金(92wt%WC−8wt%Co)の薄板(バックメタル)が付いているcBNと超硬合金(94wt%WC−6wt%Co)とを接合した実施例を示す。

インサート材としては、Co粉末((株)高純度化学研究所製)を使用した。製品形状に近い状態にするため、超硬合金側にザグリを入れてcBNを嵌め込んだ後、cBNと共に、cBN近傍の超硬合金を部分的に集中通電することによって加熱した。なお、接合には、高速で真空引きができ、接合を短時間で終了することができる装置を使用した。パルス条件はパルス電流2000A、荷重0.98kNとした。

【0063】

その結果、接合層の厚さが約10μm程度である超硬合金とcBNとの接合体を得ることができた。なお、この時の通電時間は、6secであり、試料をセットしてから接合が終了し、試料を取り出すまで30secで完了した。

また、インサート材として、CoとWCの混合粉末を使用しても接合が可能であった。インサート材におけるCo量を20wt%以上にすると、より大きな良い接合強度が得られた。

【実施例4】

【0064】

次に、機械的合金化法を用いて作成されたインサート材を用いた実施例を示す。

実施例3と同様に、cBNと超硬合金(94wt%WC−6wt%Co)の接合を行った。ただし、使用したcBNは、実施例3で用いたものとは異なり、超硬合金の薄板(バックメタル)が付いていないものを使用した。

【0065】

まず、Ti、Fe、Si(シリコン)の各粉末を、Ti−6wt%Si−2wt%Feになるように秤量した後、機械的合金化法によって混合し、アモルファス化して粉末とした。このアモルファス化した粉末は、非平衡状態にあり、約500℃で大きな発熱反応が現れ、安定化する。安定化した後には、TiとTi5Si3金属間化合物の混合体が形成される。この混合体は、約1300℃まで液相を生成しない。

【0066】

得られたアモルファスTi合金粉末をインサート材として用い、実施例3と同様に、ザグリを入れた超硬合金にcBNをセットし、cBN近傍の超硬合金をパルス通電加熱することによって、インサート材を加熱し、cBNと超硬合金とを接合した。

【0067】

得られた接合体の接合強度は、実施例3で示したCoの粉末をインサート材として使用した場合や、cBNの結合相に含まれているTi(純Ti粉末((株)高純度化学研究所製)を使用した場合の接合強度よりも高く、より好ましい接合体を得ることができた。

【実施例5】

【0068】

次に、4種類のサーメットA(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−15wt%Ni)、B(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−8wt%Co−7wt%Ni)、C(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−13wt%Co−2wt%Ni)、D(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−15wt%Co)と、実施例3と同様のcBN(バックメタルあり)とを接合した実施例を示す。なお、サーメットB、C、Dにおいて、結合相に占めるCoの割合は、それぞれ、53vol%、87vol%、100vol%である。

インサート材としては、コバルトメッシュ(線径0.05mm、目開き0.08mm)を使用した。

各サーメットに実施例3の超硬合金と同様にザグリを入れてcBNを嵌め込んだ後、cBN近傍の超硬合金を部分的に集中通電することによって加熱した。

【0069】

その結果、接合層の厚さが約30μmであるサーメットA、B、C、DとcBNとの接合体を得ることができた。接合体の外観を観察したところ、サーメットA、Bには一部亀裂が見られたが、サーメットC、Dには亀裂の発生もなく、非常に良好な接合体であることが確認できた。

【0070】

さらに、これらの接合体をISO規格SNGN120408の形状に研削加工し、コーティング温度1000℃の条件で、TiCNを3μm、アルミナを2μm、公知の方法でCVDコーティングを行った。いずれの接合体にも接合層の溶け出しはなかったが、SUJ2(HRC硬度60)を旋削試験(切削条件:切削速度300mm/min、送り量0.15mm/rev、切り込み0.15mm、乾式10min)した結果、サーメットA、B、C、Dを用いた接合体の各摩耗量は、それぞれ、0.82mm、0.79mm、0.23mm、0.19mmとなり、サーメットC、Dを用いた接合体の方が、優れた耐摩耗性を示すことが確認できた。

【符号の説明】

【0071】

1、3 被接合材

2 インサート材

4 電極

5 電流の流れ

【技術分野】

【0001】

本発明は、接合体に関するものであり、特に、切削工具に好適な接合体に関する。

【背景技術】

【0002】

従来より、cBN(立方晶窒化硼素)もしくはダイヤモンド切削工具に代表されるように、先端に高硬度材料をロウ付けにより接合した切削工具が製造されており、特殊鋼材その他各種の切削加工に利用されている。

【0003】

具体的には、例えば、cBNと超硬合金をロウ付けにより接合した工具が製造・販売されている(例えば、非特許文献1)。あるいは、PCD(焼結ダイヤモンド)またはcBNと、セラミックスまたはサーメットとをロウ付けにより接合した接合体が提案されている(例えば、特許文献1、特許文献2)。また、超硬合金またはサーメットと、高速度鋼等とを、Cuロウ材を用いたロウ付けにより接合した切削工具も提案されている(例えば、特許文献3)。

【先行技術文献】

【非特許文献】

【0004】

【非特許文献1】住友電工ハードメタル株式会社発行,イゲタロイ 切削工具(’07−’08総合カタログ),2006年10月,p.L4,コーティドスミボロンシリーズ

【特許文献】

【0005】

【特許文献1】特開2002−36008号公報

【特許文献2】特許第3549424号公報

【特許文献3】特開平11−294058号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかし、ロウ材の多くは、700〜800℃程度で液相が現れる。このため、ロウ付けによる接合体を用いた切削工具は、切削中に前述の温度を越えるおそれのある高速切削等には、使用することが困難であった。また、ロウ付け時に生成した液相が、浸み出して被接合材を汚し、後工程である加工時に悪影響を与えることがあった。

【0007】

また、接合体の耐摩耗性を向上するために、コーティング処理が施される場合があるが、前述の温度を越える高温を必要とするコーティング(例えば、CVDコーティングでは、1000℃以上を必要とする)処理を行うことも困難であった。

【0008】

本発明は、上記の問題に鑑み、切削中に、ロウ材が液相を生成する温度を越える高温となっても、接合層の接合強度が低下することのない、高速切削やCVDコーティング処理等に適した切削工具として好適な接合体を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明は、以上の課題を解決することを目的としてなされたものである。以下に本発明に関連する第1〜第14の技術について説明する。

【0010】

本発明に関連する第1の技術は、

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されていることを特徴とする接合体である。

【0011】

第1の技術においては、1000℃未満では液相を生成しない接合層により接合されているため、この接合体を切削工具として使用して、切削作業を行った場合、作業中に800℃を越える高温となっても、接合層が液相を生成せず、接合強度が低下することがない。このため、1000℃以上となる高速切削に好適な切削工具等を提供することができる。なお、請求項1の発明における「相互に異なる材料」には、材質が相互に相違する材料の他に、同種の材質で組成のみが相互に相違する材料も含まれる。

【0012】

また、接合体にCVDコーティング等を施すことが可能となる。この結果、例えば、従来適用が不可能であったcBN工具へのCVDコーティングが可能となり、さらなる長寿命化や多品種の被切削材料へ対応することが可能となる。なお、この場合、接合層は、CVDコーティングの温度より少し高い1100℃未満では液相を生成しない接合層であることが好ましい。これは、CVDコーティング時の急激な温度変化等による接合層の変形、さらに接合強度の低下への影響をより少なくすることができるからである。

【0013】

本発明に関連する第2の技術は、

通電加圧によって、被接合材よりも優先的に発熱すると共に、変形を伴う接合材を用いて、前記複数の被接合材が通電加圧接合により接合されていることを特徴とする第1の技術に記載の接合体である。

【0014】

第2の技術においては、複数の被接合材の間に接合材(以下、「従来のロウ材」と区別するために、「インサート材」ともいう)を挿入した後、加熱炉等に入れて接合材に液相が生成される温度で加熱して接合するのではなく、積極的に加圧しながら通電接合を行う通電加圧接合により緻密に接合される。この場合において、通電加圧によって被接合材よりも優先的に発熱するインサート材が用いられているため、インサート材が被接合材よりも高温に加熱され、被接合材を高温加熱することなく、インサート材近傍のみを効果的に高温加熱することができる。このため、被接合材の変形(例えば、一部溶融)や粒子の粗大化を招くことがない。

また、通電加圧によって変形を伴うインサート材が用いられているため、インサート材の変形に伴う物質の移動が、被接合材とインサート材との界面の結合に有効に働き、接合強度の高い接合体を得ることができる。

【0015】

本発明に関連する第3の技術は、

前記接合材が、内部に空間を有していることを特徴とする第2の技術に記載の接合体である。

【0016】

第3の技術においては、インサート材として、内部に空間を有するインサート材が用いられているため、前記の加熱による変形が容易に行われ、接合強度の高い接合体を容易に得ることができる。ここで、内部に空間を有するインサート材には、その空間が表面にも同様の形態で現れているものも含まれる。このようなインサート材の具体的な形態としては、粉末やポーラス(例えば、網状や繊維状)シート等を挙げることができる。なお、粉末の粒径や、ポーラスの状態は、必要に応じて適宜選択される。

【0017】

本発明に関連する第4の技術は、

前記接合材が、前記複数の被接合材の少なくとも一方よりも、大きな電気抵抗を有していることを特徴とする第2の技術または第3の技術に記載の接合体である。

【0018】

第4の技術においては、インサート材として、複数の被接合材の少なくとも一方よりも、大きな電気抵抗(電気的接触抵抗を含む)を有するインサート材が用いられているため、インサート材を、適切に、被接合材よりも優先的に発熱させることができる。

【0019】

具体的な通電加圧接合の手法としては、例えば、まず、電気抵抗が、被接合材の電気抵抗よりも大きいポーラス状のインサート材を被接合材で挟み込み、各被接合材には、黒鉛等の導電性材料からなる電極を配置する。そして、加圧しながら電極に電流を流すと、インサート材は素早く抵抗発熱して、インサート材近傍を被接合材より高温に加熱することができ、被接合材を短時間に接合することができると共に、インサート材の変形により、接合強度の高い接合体を得ることができる。接合時間としては、30秒以内が好ましく、10秒以内であるとより好ましい。

なお、電気抵抗の大きいインサート材を用いる場合でも、接合後のインサート材の電気抵抗は、被接合材の電気抵抗よりも小さくなっても良い。

また、インサート材の電気抵抗や、被接合材との電気的接触抵抗は、被接合材のいずれか一方の電気抵抗よりも大きければよいが、いずれの被接合材よりも大きいことがより好ましい。

【0020】

本発明に関連する第5の技術は、

前記接合体が、切削工具であることを特徴とする第1の技術ないし第4の技術のいずれかに記載の接合体である。

【0021】

第5の技術においては、接合層が1000℃未満では液相を生成しないため、ロウ材が液相を生成する温度以上となる高速切削においても、接合層の接合強度が低下することがない切削工具を提供することができる。

【0022】

本発明に関連する第6の技術は、

前記接合層が、金属、合金あるいは、これらの中にセラミックスあるいは金属間化合物を含有させた材料からなることを特徴とする第1の技術ないし第5の技術のいずれかに記載の接合体である。

【0023】

第6の技術においては、1000℃未満では液相を生成しない金属、合金あるいは、これらの中にセラミックスあるいは金属間化合物を含有する接合層が形成されているため、安定して接合強度の高い接合体を提供することができる。

【0024】

上記において、セラミックスあるいは金属間化合物は、インサート材に最初から含まれていても良い。また、セラミックスあるいは金属間化合物を構成する元素が、インサート材には別の状態で含まれており、接合完了後に反応生成されても良い。このようなセラミックや金属間化合物が反応生成される場合は、接合に反応熱を利用することができるため、接合にとってより有効である。

【0025】

本発明に関連する第7の技術は、

前記接合層が、非平衡な状態にある材料を用いて形成されていることを特徴とする第6の技術に記載の接合体である。

【0026】

第7の技術においては、非平衡な状態にある材料(例えば、アモルファスやナノ結晶あるいは過飽和固溶体等)をインサート材として用いているため、接合に反応熱を利用することができる。そして、接合完了後には、高温まで液相を生成しない接合層を得ることができる。

【0027】

具体的には、前記非平衡な状態にある材料は、加熱されることにより、過剰な熱(非平衡な状態を保持していたエネルギー)を放出、即ち、発熱反応を伴って、安定化する。安定化した後は、材料の構成元素が金属元素であれば金属間化合物、金属元素と炭素であれば炭化物のように、高温まで液相を生成しない材料となる。

【0028】

非平衡な状態のインサート材を作製する方法としては、機械的合金化法(メカニカルアロイング法)や超急冷法等がある。特に、機械的合金化法は、高温まで液相を生成しない材料を液相を生成させることなく非平衡化することが可能であるため好ましい。

【0029】

本発明に関連する第8の技術は、

前記セラミックスが、酸化物、炭化物、窒化物、炭窒化物、珪化物、あるいは硼化物を含有することを特徴とする第6の技術に記載の接合体である。

【0030】

第8の技術においては、第6の技術に記載のセラミックスとして、より好ましいセラミックスを特定している。具体的には、例えば、Al2O3、TiO2、TiC、TiN、TiSiCN、TiB2、ZnN、WC、WSi2、MoSi2等を挙げることができる。

【0031】

本発明に関連する第9の技術は、

前記接合層が、前記被接合材を構成する元素の少なくとも1つを含有することを特徴とする第1の技術ないし第8の技術のいずれかに記載の接合体である。

【0032】

第9の技術においては、接合層に、被接合材を構成する元素の少なくとも1つが含有されているため、被接合材との接合がより効率的に行われ、接合強度のより高い接合体を得ることができる。特に、接合層を構成する金属あるいは合金の結合相成分に、被接合材を構成する少なくとも1つの結合相成分が含まれているとより好ましい。

【0033】

例えば、少なくとも一方の被接合材を超硬合金とする場合には、CoとWCなどのセラミックスを含むインサート材を使用することが好ましい。あるいは、被接合材の一方がサーメットの場合には、NiとTiCを含むインサート材を使用することが好ましい。これらのセラミックスは、インサート材中には別の状態で入っていても良い。例えば、CoとWとCをボールミルで混合したものをインサート材として使用した場合には、接合後にはこれらが反応し、接合層はCoとWCで構成される。

【0034】

本発明に関連する第10の技術は、

前記接合層が、チタン(Ti)、コバルト(Co)、ニッケル(Ni)、鉄(Fe)のいずれか、または前記金属の少なくとも1つを含む合金からなることを特徴とする第1の技術ないし第9の技術のいずれかに記載の接合体である。

【0035】

第10の技術においては、一般に被接合材の結合相成分として用いられ、液相を生成する温度が1400℃以上であるTi、Co、Ni、Feの、少なくともいずれかを含んでいるため、接合強度のより高い接合体を得ることができる。

【0036】

例えば、超硬合金とサーメットの接合をする場合には、それぞれの被接合材の結合相成分として用いられているCoやNiあるいはこれらの合金が含まれていることが好ましい。

また、cBNと超硬合金を接合する場合には、cBNの結合相に含まれるTiを含む材料をインサート材とすることが好ましい。この場合、Tiと結合して金属間化合物を形成する材料を使用することにより、接合層が液相を生成する温度のさらなる上昇と、高強度化が可能となり好ましい。

【0037】

本発明に関連する第11の技術は、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかであることを特徴とする第1の技術ないし第10の技術のいずれかに記載の接合体である。

【0038】

第11の技術においては、超硬合金、サーメット、cBN、ダイヤモンド、鋼等の硬質材料を被接合材としているため、これらのいずれか一種類と、他の一種類とを上記接合層を介して接合することにより得られる接合体は、切削工具として好適に使用することができる。

なお、鋼としては、炭素工具鋼、合金工具鋼、ダイス鋼、高速度工具鋼が好ましく用いられる。

【0039】

本発明に関連する第12の技術は、

前記被接合材の一方が、cBNであることを特徴とする第11の技術に記載の接合体である。

【0040】

cBNは熱に弱く、高温で分解されやすいため、短時間で熱劣化しやすい。このため、従来は、ロウ付け時の熱影響のため、高温でも液相を生成しない接合層で接合された接合体を得ることは困難であった。

【0041】

しかし、第12の技術に係る接合体は、通電加圧接合により短時間、具体的には、例えば、30秒以内、さらには、10秒以内で接合されるため、被接合材が、cBNでありながら、分解、熱劣化や接合層の接合強度の低下を招くことなく、cBN工具の高硬度等の特徴を十分に生かすことができる工具を提供することができる。

【0042】

なお、cBNは、バックメタル(切削面の反対側に設けられる薄い板)を必ずしも必要とせずに、接合層を形成させることができる。この場合、cBNの結合相であるTiと結合して金属間化合物を形成する材料をインサート材として用いると、接合層が液相を生成する温度のさらなる上昇と、高強度化が可能となり好ましい。

【0043】

本発明に関連する第13の技術は、

前記被接合材の一方が、サーメットであることを特徴とする第11の技術に記載の接合体である。

【0044】

第13の技術においては、WCを主成分とする超硬合金に比較して、耐熱性、耐酸化性に優れたサーメットを被接合材に用いるため、本発明をより効果的に適用することができる。

【0045】

本発明に関連する第14の技術は、

前記サーメットの結合相の80vol%以上が、Coであることを特徴とする第13の技術に記載の接合体である。

【0046】

第14の技術においては、サーメットの結合相に通常用いられるNiに換えて、80vol%以上をCoとするため、耐熱亀裂性が向上し、通電加圧接合時の急加熱や急冷に対する抵抗力を高めることができる。また、例えば、1000℃の条件でCVDコーティング(膜質:TiCN+Al2O3、厚さ:各2μm)を行った場合、Niは、CVD膜の形成に悪影響を与えるが、結合相に80vol%以上のCoを用いることにより、良好なCVD膜を形成することができる。

【0047】

本発明は上記の各技術に基いてなされたものであり、請求項1に記載の発明は、

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである

ことを特徴とする接合体である。

【0048】

また、請求項2に記載の発明は、

前記複数の被接合材の一方の被接合材が、超硬合金、サーメット、鋼のいずれかであり、

他方の被接合材が、cBN、ダイヤモンドのいずれかである

ことを特徴とする請求項1に記載の接合体である。

【0049】

また、請求項3に記載の発明は、

前記超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、

前記ザグリに、前記cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、

前記第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている

ことを特徴とする請求項1または請求項2に記載の接合体である。

【0050】

また、請求項4に記載の発明は、

前記複数の被接合材の一方が、超硬合金、サーメットのいずれかであり、前記超硬合金、あるいは前記サーメットの結合相の80vol%以上がCoであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の接合体である。

【発明の効果】

【0051】

本発明によって、切削中に、ロウ材が液相を生成する温度を越える高温となっても、接合層の接合強度が低下することのない、高速切削やCVDコーティング処理等に適した切削工具として好適な接合体を提供することができる。

【図面の簡単な説明】

【0052】

【図1】通電加圧接合を説明する概念図である。

【発明を実施するための形態】

【0053】

以下、本発明を実施するための最良の実施の形態につき、以下に示す実施例に基づいて説明する。なお、本発明は、以下の実施の形態に限定されるものではない。本発明と同一および均等の範囲内において、以下の実施の形態に対して種々の変更を加えることが可能である。

【0054】

始めに、通電加圧接合による接合の概略を、図を用いて説明する。

図1は、通電加圧接合によるサーメット台座への超硬合金の接合を説明する概念図である。図1において、被接合材1、3は、それぞれサーメットおよび超硬合金であって、挟み込まれたインサート材2を用いて接合される。具体的には、被接合材1、3およびインサート材2を、電極(黒鉛)4で挟み込み、加圧すると共に、電極4に、矢印5で示す方向に電流を流す。

インサート材2としては、請求項2に示した、通電加圧によって、被接合材よりも優先的に発熱すると共に、変形を伴うインサート材を用いる。この時、請求項3に示した内部に空間を有するインサート材や、請求項4に示した複数の被接合材の少なくとも一方よりも大きな電気抵抗を有するインサート材であると好ましい。

これにより、インサート材2が集中的(優先的)に抵抗発熱して、インサート材2の近傍が集中加熱され、被接合材1、3が接合される。なお、2つの電極4と、被接合材1、3との間の各々に、カーボンシートを配置すると、各部材の表面粗さを吸収することができ好ましい。

【0055】

通電条件は、使用される被接合材およびインサート材の材質等により、適宜決定されるが、インサート材近傍以外で、被接合材材料の変形・溶融や、粒子の粗大化を招かないためには、30秒以内程度が好ましい。

【0056】

通電加圧接合を行うインサート材の形態としては、初期状態で電気抵抗が高く、熱集中しやすい形態であることが好ましく、具体的な形態として、粉末やポーラス(例えば、網状や繊維状)シート等を挙げることができる。なお、粉末の粒径や、ポーラスの状態は、必要に応じて適宜選択される。

【0057】

このように、インサート材を、初期状態で電気抵抗が高く、熱集中しやすい形態とした場合、通電初期にはインサート材がより集中的に加熱され、その後、粉末が焼結、あるいはポーラスシートが変形されることにより、熱が均一になり、インサート材と被接合材との接合がより進行しやすくなる。

この方法によれば、インサート材全体を、従来のロウ材のように完全に溶融させる必要がなく、粉末の焼結やポーラスシートの変形に伴って、インサート材が被接合材と接合される。この場合、インサート材が、接合面のミクロな領域で被接合材に原子拡散し、接合が進行していると推測される。

【実施例1】

【0058】

一辺が約5mm、厚さが約1mmの板状の超硬合金(90wt%WC−10wt%Co)と、一辺が約25mm、厚さが約5mmの板状のサーメット(45wt%TiCN−30wt%WC−10wt%Mo2C−15wt%Ni)とを被接合材とし、インサート材としては、Ni粉末((株)高純度化学研究所製)を用いた。その際、接合層の仕上がり厚さが20μmとなるように、Ni粉末の量を調整した。

【0059】

接合は、真空中でパルス電流を通電することができる装置((株)エス・エス・アロイ製 Plasman)を使用して行った。電極としては、黒鉛を使用し、またパルス条件は、真空度10Paで、ピークパルス電流1200A、パルス周波数100Hz、通電時間6sec、荷重1.96kNとした。

【0060】

得られた接合体においては、超硬合金とサーメットは接合されており、接合層にはNi粉末が緻密に焼結された状態が観察できた。この接合体の接合強度(せん断破壊強度)は、約180MPaであり、十分な接合強度を有していることを確認した。

【実施例2】

【0061】

次に、インサート材として、ポーラスシートを用いた実施例を示す。

実施例1と同様の超硬合金とサーメットを被接合材とし、さらに超硬合金については2枚用い、インサート材としては、ニッケルメッシュ(線径0.1mm、目開き0.5mm)を使用し、パルス電流を通電して、2枚の超硬合金を1枚のサーメットに接合を行った。パルス条件は、パルス電流2000A、周波数100Hz、通電時間5sec、荷重1.96kNとした。

得られた接合体においては、超硬合金とサーメットは接合されており、その接合強度は約200MPaであり、十分な接合強度を有していることを確認した。

【実施例3】

【0062】

次に、切削面の反対側に薄い超硬合金(92wt%WC−8wt%Co)の薄板(バックメタル)が付いているcBNと超硬合金(94wt%WC−6wt%Co)とを接合した実施例を示す。

インサート材としては、Co粉末((株)高純度化学研究所製)を使用した。製品形状に近い状態にするため、超硬合金側にザグリを入れてcBNを嵌め込んだ後、cBNと共に、cBN近傍の超硬合金を部分的に集中通電することによって加熱した。なお、接合には、高速で真空引きができ、接合を短時間で終了することができる装置を使用した。パルス条件はパルス電流2000A、荷重0.98kNとした。

【0063】

その結果、接合層の厚さが約10μm程度である超硬合金とcBNとの接合体を得ることができた。なお、この時の通電時間は、6secであり、試料をセットしてから接合が終了し、試料を取り出すまで30secで完了した。

また、インサート材として、CoとWCの混合粉末を使用しても接合が可能であった。インサート材におけるCo量を20wt%以上にすると、より大きな良い接合強度が得られた。

【実施例4】

【0064】

次に、機械的合金化法を用いて作成されたインサート材を用いた実施例を示す。

実施例3と同様に、cBNと超硬合金(94wt%WC−6wt%Co)の接合を行った。ただし、使用したcBNは、実施例3で用いたものとは異なり、超硬合金の薄板(バックメタル)が付いていないものを使用した。

【0065】

まず、Ti、Fe、Si(シリコン)の各粉末を、Ti−6wt%Si−2wt%Feになるように秤量した後、機械的合金化法によって混合し、アモルファス化して粉末とした。このアモルファス化した粉末は、非平衡状態にあり、約500℃で大きな発熱反応が現れ、安定化する。安定化した後には、TiとTi5Si3金属間化合物の混合体が形成される。この混合体は、約1300℃まで液相を生成しない。

【0066】

得られたアモルファスTi合金粉末をインサート材として用い、実施例3と同様に、ザグリを入れた超硬合金にcBNをセットし、cBN近傍の超硬合金をパルス通電加熱することによって、インサート材を加熱し、cBNと超硬合金とを接合した。

【0067】

得られた接合体の接合強度は、実施例3で示したCoの粉末をインサート材として使用した場合や、cBNの結合相に含まれているTi(純Ti粉末((株)高純度化学研究所製)を使用した場合の接合強度よりも高く、より好ましい接合体を得ることができた。

【実施例5】

【0068】

次に、4種類のサーメットA(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−15wt%Ni)、B(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−8wt%Co−7wt%Ni)、C(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−13wt%Co−2wt%Ni)、D(55wt%TiCN−20wt%WC−5wt%Mo2C−5wt%TaC−15wt%Co)と、実施例3と同様のcBN(バックメタルあり)とを接合した実施例を示す。なお、サーメットB、C、Dにおいて、結合相に占めるCoの割合は、それぞれ、53vol%、87vol%、100vol%である。

インサート材としては、コバルトメッシュ(線径0.05mm、目開き0.08mm)を使用した。

各サーメットに実施例3の超硬合金と同様にザグリを入れてcBNを嵌め込んだ後、cBN近傍の超硬合金を部分的に集中通電することによって加熱した。

【0069】

その結果、接合層の厚さが約30μmであるサーメットA、B、C、DとcBNとの接合体を得ることができた。接合体の外観を観察したところ、サーメットA、Bには一部亀裂が見られたが、サーメットC、Dには亀裂の発生もなく、非常に良好な接合体であることが確認できた。

【0070】

さらに、これらの接合体をISO規格SNGN120408の形状に研削加工し、コーティング温度1000℃の条件で、TiCNを3μm、アルミナを2μm、公知の方法でCVDコーティングを行った。いずれの接合体にも接合層の溶け出しはなかったが、SUJ2(HRC硬度60)を旋削試験(切削条件:切削速度300mm/min、送り量0.15mm/rev、切り込み0.15mm、乾式10min)した結果、サーメットA、B、C、Dを用いた接合体の各摩耗量は、それぞれ、0.82mm、0.79mm、0.23mm、0.19mmとなり、サーメットC、Dを用いた接合体の方が、優れた耐摩耗性を示すことが確認できた。

【符号の説明】

【0071】

1、3 被接合材

2 インサート材

4 電極

5 電流の流れ

【特許請求の範囲】

【請求項1】

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである

ことを特徴とする接合体。

【請求項2】

前記複数の被接合材の一方の被接合材が、超硬合金、サーメット、鋼のいずれかであり、

他方の被接合材が、cBN、ダイヤモンドのいずれかである

ことを特徴とする請求項1に記載の接合体。

【請求項3】

前記超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、

前記ザグリに、前記cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、

前記第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている

ことを特徴とする請求項1または請求項2に記載の接合体。

【請求項4】

前記複数の被接合材の一方が、超硬合金、サーメットのいずれかであり、前記超硬合金、あるいは前記サーメットの結合相の80vol%以上がCoであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の接合体。

【請求項1】

相互に異なる材料からなる複数の被接合材が、1000℃未満では液相を生成しない接合層により接合されており、

前記被接合材が、超硬合金、サーメット、cBN、ダイヤモンド、鋼のいずれかである

ことを特徴とする接合体。

【請求項2】

前記複数の被接合材の一方の被接合材が、超硬合金、サーメット、鋼のいずれかであり、

他方の被接合材が、cBN、ダイヤモンドのいずれかである

ことを特徴とする請求項1に記載の接合体。

【請求項3】

前記超硬合金、サーメット、鋼のいずれかからなる第1被接合材の一部にザグリが設けられ、

前記ザグリに、前記cBN、ダイヤモンドのいずれかからなる第2被接合材が嵌め込まれており、

前記第2被接合材近傍の第1被接合材が、集中的に加熱されて接合されている

ことを特徴とする請求項1または請求項2に記載の接合体。

【請求項4】

前記複数の被接合材の一方が、超硬合金、サーメットのいずれかであり、前記超硬合金、あるいは前記サーメットの結合相の80vol%以上がCoであることを特徴とする請求項1ないし請求項3のいずれか1項に記載の接合体。

【図1】

【公開番号】特開2012−152827(P2012−152827A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2012−51860(P2012−51860)

【出願日】平成24年3月8日(2012.3.8)

【分割の表示】特願2007−139647(P2007−139647)の分割

【原出願日】平成19年5月25日(2007.5.25)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成24年3月8日(2012.3.8)

【分割の表示】特願2007−139647(P2007−139647)の分割

【原出願日】平成19年5月25日(2007.5.25)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【出願人】(503212652)住友電工ハードメタル株式会社 (390)

【出願人】(000002130)住友電気工業株式会社 (12,747)

【Fターム(参考)】

[ Back to top ]