有機エレクトロルミネッセンス素子の製造方法

【課題】効率よく素子を製造できるとともに、高発光効率および高輝度を有する有機EL素子の製造方法、および該製造方法によって得られた有機EL素子を提供することにある。

【解決手段】陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法において、第1の基板上に陽極層を形成する工程と、第2の基板上に陰極層を形成する工程と、前記陽極層および/または前記陰極層上に有機EL化合物層を形成する工程と、前記有機EL化合物層を介して、前記第1の基板上に形成された陽極層と前記第2の基板上に形成された陰極層とを熱圧着する工程と、を含むことを特徴とする。

【解決手段】陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法において、第1の基板上に陽極層を形成する工程と、第2の基板上に陰極層を形成する工程と、前記陽極層および/または前記陰極層上に有機EL化合物層を形成する工程と、前記有機EL化合物層を介して、前記第1の基板上に形成された陽極層と前記第2の基板上に形成された陰極層とを熱圧着する工程と、を含むことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下、「有機EL」とも記す。)素子の製造方法、および該製造方法によって得られた有機EL素子に関する。より詳しくは、本発明は、陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法、および該製造方法によって得られた有機EL素子に関する。

【背景技術】

【0002】

有機EL素子は、一般的には陽極層、有機EL化合物層、陰極層とが積層されてなる。また、有機EL化合物層は、正孔注入層、正孔輸送層、発光層、電子注入層、電子輸送層などが積層された多層構造であってもよい。この陽極層および陰極層間に電流を流し、発光層で発光が得られる。電極の一方を透明にすれば、この発光を外部に取り出すことができる。

【0003】

このような有機EL素子は、自発光型の素子であるとともに、薄膜化が可能であるなどの利点を有する。このため、ディスプレイ、LCD用バックライトなどへの応用が期待され、活発に研究開発が進められている。

【0004】

しかしながら、発光効率および輝度を高めるため、通常、基板上に有機EL化合物を積層した後に加熱処理を行う必要があった(特許文献1参照)。このため、生産性の向上のためには、上記のような煩雑な製造工程の改善が求められていた。

【0005】

一方、特許文献2では、有機EL化合物層をそれぞれ積層した、陽極層側の基板と、陰極層側の基板とを、熱圧着により貼り合わせて素子を製造する試みがされている。この方法によれば、圧着工程の前までは、陽極層側と陰極層側とを別々に製造できるため、効率よく素子を製造できる利点がある。ここでは、フィルム基板上に陽極層および有機EL化合物層を積層し、同一フィルム基板上の別の部位に陰極層および有機EL化合物層を積層し、フィルム基板を折り曲げて対向圧着する方法が開示されている。

【0006】

しかしながら、上記の熱圧着により得られた有機EL素子は、発光効率、輝度などの特性の点でさらなる改善が求められていた。

【特許文献1】特開2005−166651号公報

【特許文献2】特開2003−45653号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、効率よく素子を製造できるとともに、高発光効率および高輝度を有する有機EL素子の製造方法、および該製造方法によって得られた有機EL素子を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意研究を行った結果、本発明を完成するに至った。

すなわち、本発明は以下のとおりに要約される。

【0009】

[1]陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法において、

第1の基板上に陽極層を形成する工程と、

第2の基板上に陰極層を形成する工程と、

上記陽極層および/または上記陰極層上に有機EL化合物層を形成する工程と、

上記有機EL化合物層を介して、上記第1の基板上に形成された陽極層と上記第2の基板上に形成された陰極層とを熱圧着する工程と、

を含むことを特徴とする有機EL素子の製造方法。

【0010】

[2]上記陽極層上および/または上記陰極層上に絶縁層を形成する工程をさらに含むことを特徴とする上記[1]に記載の有機EL素子の製造方法。

【0011】

[3]上記有機EL化合物層を形成する工程が、同一種の有機EL化合物層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることを特徴とする上記[1]または[2]に記載の有機EL素子の製造方法。

【0012】

[4]上記有機EL化合物層を形成する工程が、上記陽極層および/または上記陰極層上に少なくとも1層の燐光発光性高分子化合物層を形成する工程であることを特徴とする上記[1]〜[3]のいずれかに記載の有機EL素子の製造方法。

【0013】

[5]上記熱圧着する工程が、上記第1の基板の材料の融点、上記第2の基板の材料の融点、および上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることを特徴とする上記[4]に記載の有機EL素子の製造方法。

【0014】

[6]上記熱圧着する工程が、80℃〜200℃で熱圧着する工程であることを特徴とする上記[4]または[5]に記載の有機EL素子の製造方法。

【0015】

[7]上記第1の基板と上記第2の基板とが別体の基板であり、

上記熱圧着する工程が、上記第1の基板と上記第2の基板とを対向させ、熱圧着することを特徴とする上記[1]〜[6]のいずれかに記載の有機EL素子の製造方法。

【0016】

[8]上記第1の基板と上記第2の基板とが一体の基板であり、

上記熱圧着する工程が、上記基板を折り曲げて、上記第1の基板と上記第2の基板とを対向させ、熱圧着することを特徴とする上記[1]〜[6]のいずれかに記載の有機EL素子の製造方法。

【0017】

[9]上記[1]〜[8]のいずれかに記載の有機EL素子の製造方法によって製造された有機EL素子。

【0018】

[10]上記[9]に記載の有機EL素子を用いた画像表示装置。

【0019】

[11]上記[9]に記載の有機EL素子を用いた面発光光源。

【発明の効果】

【0020】

本発明によれば、効率よく素子を製造できるとともに、高発光効率および高輝度を有する有機EL素子の製造方法、および該製造方法によって得られた有機EL素子が提供される。本発明によれば、素子製造のために用いられる熱圧着工程により、発光効率および輝度を高めるための有機EL化合物の加熱処理が同時に行えるため、生産工程が簡略化できる。

【発明を実施するための最良の形態】

【0021】

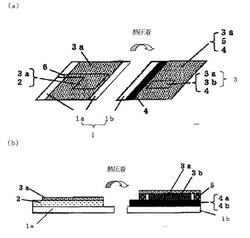

以下、本発明に係る有機EL素子の製造方法、すなわち陽極層と陰極層とに挟まれた一

層または二層以上の有機EL化合物層を含む有機EL素子の製造方法の一例を図1〜図3に基づいて説明するが、本発明はこれらに限定されない。

【0022】

図1(a)に示すように、第1の基板1a上にパターンニングされた陽極層2を形成し、その上に有機EL化合物層3(図1(a)および(b)では3a)を形成する。また、第2の基板上1b上に陰極層4(図1(b)では4aおよび4b)を積層し、その上に有機EL化合物層3(図1(b)では3aおよび3b)を形成する。

【0023】

ここで、素子の短絡を防ぐスペーサーとして、絶縁層5を陽極層2上および/または陰極層4上に積層しておくことが好ましい。図1では、絶縁層5を陰極層4側に形成しているが、陽極層2側に形成してもよい。また、絶縁層5を設ける工程はどの段階でもよく、絶縁層5を基板上に設ける構成にしてもよい。絶縁層5を設ければ、熱圧着に要する力で基材がたわみ、有機EL化合物層3にかかる力が偏ることを抑制できる。これにより、素子が均一に発光しない、素子端部で電極が接触し短絡を起こすなどの問題が解決される。

【0024】

次いで、図3に示すように、有機EL化合物層3(図3では、3aおよび3b)を介して、第1の基板1a上に形成された陽極層2と第2の基板1b上に形成された陰極層4とを熱圧着して、有機EL素子を製造する。このように、本発明では、素子製造のための熱圧着工程において、有機EL化合物の加熱処理が同時に行われる。このため、有機EL化合物層3に用いられる燐光発光性高分子化合物の有する発光効率および最高輝度を高くできるとともに、生産工程が簡略化できる。なお、図3は、基板が一体である場合を示しているが、基板が別体である場合も同様に熱圧着される。

【0025】

有機EL化合物層3の形成において、第1の基板1a側の表層および第2の基板1b側の表層は、異なる種類の有機EL化合物からなる層であってもよいが、同一種の有機EL化合物からなる層であることが好ましい。すなわち、有機EL化合物層を形成する工程は、同一種の有機EL化合物層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることが好ましい。同一種の有機EL化合物からなる層同士が熱圧着されるため、より高い層間の密着強度が得られ、耐久性に優れた素子が製造できる。

【0026】

また、図1に示すように、第1の基板1aと第2の基板1bとは別体の基板であってもよく、この場合は、熱圧着する工程で、第1の基板1aと第2の基板1bとが対向され、熱圧着される。また、図2に示すように、第1の基板1aと第2の基板1bとが一体の基板であってもよく、この場合は、熱圧着する工程で、基板を折り曲げて、第1の基板1aと第2の基板1bとが対向され、熱圧着される。熱圧着の位置合わせにおいては高い精度が要求される。特に、熱圧着を巻き取りで行う場合、基板が別体のときは、基板の流れ方向(MD)とそれに垂直な方向(TD)とを制御する必要がある。一方、基板が一体のときは、TD方向のみを制御すればよいため好ましい。また、上記基板が一体のときは、基板上の陽極層2と、陰極層4上に設ける取り出し電極(透明電極6)とを同時にパターニングできるため、製造工程が簡略化される。

【0027】

上記基板としては、燐光発光性高分子化合物の発光波長に対して透明な絶縁性基板であればよく、該基板の材料としては、例えば、ガラス、プラスチック、シリコンなどが好適に用いられる。基板が別体のときは、両基板は、同一材料からなる基板であっても、異なる材料からなる基板であってもよい。また、両基板ともに、プラスチック製のフィルムであるときは、巻き取りによる有機EL素子の製造が可能であり、安価に素子が製造できるため好ましい。さらに、基板が一体であり、プラスチック製のフィルムであるときは、基板を折り曲げて、第1の基板1aと第2の基板1bとを対向させ、熱圧着できるためより好ましい。

【0028】

上記プラスチックとしては、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネートなどが挙げられる。

【0029】

上記基板において、陰極・陽極を製膜しない側および/または製膜する側には、ガスバリア性を向上するため、セラミック蒸着フィルム、ポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合鹸化物、アルミナ等の金属酸化物、SiO2等の無機化合物などを積層してもよい。金属酸化物、無機化合物などの層は、ガスバリア性がより向上できるため好適に用いられ、これらの形成には、プラズマCVD法、スパッタ法、真空蒸着法などが用いられる。また、上記基板には、カラーフィルター層を印刷により設けてもよい。

【0030】

陽極層2には、透明な陽極が得られるため、インジウムと錫との複合酸化物(以下ITOという)が用いられる。陽極層2は、第1の基板1a上に、蒸着法、スパッタリング法、ペースト状のITOを用いた印刷などの塗布法により製膜される。また、基板1a上に、オクチル酸インジウム、アセトンインジウムなどの前駆体を塗布後、熱分解により酸化物を形成する塗布熱分解法を用いてもよい。アルミニウム、金、銀などの金属を半透明状に蒸着して、陽極層2を形成してもよい。

【0031】

陽極層2は、必要に応じて、エッチングによりパターニングを行ってもよく、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

陰極層4に用いる陰極材料としては、仕事関数が低く、かつ化学的に安定な材料であれば特に制限されないが、例えば、Li、Na、K、Cs等のアルカリ金属;Mg、Ca、Ba等のアルカリ土類金属;Al;MgAg合金;AlLi、AlCa等のAlとアルカリ金属との合金などが好適に用いられる。化学的安定性を考慮すると仕事関数は2.9eV以下であることが好ましい。このような材料によって金属層4bが形成される。上記陰極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、イオンプレーティング法などが用いられる。また、金属層4bは、必要に応じて、マスクを用いた蒸着によって形成してもよく、エッチングによりパターニングを行ってもよい。さらに、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

【0032】

また、金属層4bには、アルミニウム、銅、ニッケル、などの金属箔を用いてもよい。また、金属箔を用いる場合は、アルミニウムなどの金属箔層上に、エネルギーレベルの低いカルシウム、マグネシウム、銀、金などを蒸着、スパッタまたはメッキしたものを用いてもよい。この場合、ダークスポットと呼ばれる未発光部の発生、拡大も抑制され、簡単な構成であっても、長寿命の素子が得られる。金属箔層の裏面には、製造時の取り扱いを容易にするために、ポリエチレンテレフタレート、ナイロンなどのフィルムをあらかじめ圧着しておいてもよい。

【0033】

また、必要に応じて、発光効率を上げるために、フッ化リチウム、アルミナ、ポリメタクリル酸メチル、ポリスチレンスルホン酸ナトリウムなどからなるバッファー層4aを設けてもよい。ポリメタクリル酸メチル、ポリスチレンスルホン酸ナトリウムなどの高分子を用いたバッファー層4aは、湿式の印刷法によって成膜できるため好ましく用いられる。さらに、これら高分子を用いたバッファー層4aを表層として熱圧着してもよい。

【0034】

有機EL化合物層3としては、図1では、正孔輸送層3aおよび燐光発光性高分子化合物層3bを用いているが、少なくとも1層の燐光発光性高分子化合物層3bが含まれていることが好ましい。すなわち、有機EL化合物層3を形成する工程が、上記陽極層および/または上記陰極層上に、少なくとも1層の燐光発光性高分子化合物層を形成する工程で

あることが好ましい。これにより、高発光効率および高輝度が得られる。

【0035】

また、燐光発光性高分子化合物層3bのほかに、正孔注入層、正孔輸送層、電子注入層、電子輸送層などが積層された多層構造であってもよい。なお、本明細書においては、特に断りのない限り、電子輸送性化合物、正孔輸送性化合物、発光性化合物の全てあるいは一種類以上からなる化合物を有機EL化合物と呼び、また、これらの化合物からなる層を有機EL化合物層と呼ぶ。

【0036】

正孔輸送層3aを形成する場合は、銅フタロシアニンおよびその誘導体、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N'−ジフェニル−N,N'−ビス(3−メチルフェニル)−1,1'−ビフェニル−4,4'−ジアミン、N,N'−ジ(1−ナフチル)−N,N'−ジフェニル−1,1'−ビフェニル−4,4'−ジアミン等の芳香族アミン系などの低分子化合物;ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物等の高分子化合物などが用いられる。上記高分子化合物は、湿式法による製膜が容易であるため好ましい。

【0037】

燐光発光性高分子化合物層3bは、燐光発光性高分子化合物からなり、該化合物層によれば高発光効率および高輝度が得られる。燐光発光性高分子化合物層を形成する際に、燐光発光性高分子化合物は1種単独で用いても、2種以上を組み合わせて用いてもよい。また、上記燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物の単量体と共に、重合性置換基を有するキャリア輸送性化合物の単量体とを共重合して得られる。上記燐光発光性高分子化合物の共重合においては、上記燐光発光性化合物の単量体および上記キャリア輸送性化合物の単量体は、それぞれ1種単独で、または2種以上を組み合わせて用いてもよい。

【0038】

上記燐光発光性化合物としては、イリジウム錯体、白金錯体、金錯体などの金属錯体が好ましく用いられる。上記燐光発光性高分子化合物においては、上記金属錯体の単量体を重合しているため、金属錯体の三重項励起状態を経由する発光が得られる。これらのうちで、発光効率の観点から、イリジウム錯体がより好ましい。

【0039】

上記の重合性置換基を有する燐光発光性化合物としては、例えば、下記式(E−1)〜(E−49)に示す金属錯体の1つ以上の水素原子を重合性置換基で置換した化合物などが挙げられる。

【0040】

【化1】

【0041】

【化2】

【0042】

【化3】

【0043】

【化4】

【0044】

【化5】

【0045】

【化6】

【0046】

これらの燐光発光性化合物における重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などが挙げられる。これらの置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して上記金属錯体に結合していてもよい。

【0047】

これらのうちで、ビニル基、メタクリレート基、スチリル基およびこれらの誘導体が好ましい。

上記キャリア輸送性化合物としては、正孔輸送性化合物、電子輸送性化合物、および正孔輸送性および電子輸送性の機能を有する化合物が挙げられる。上記の重合性置換基を有するキャリア輸送性化合物としては、正孔輸送性および/または電子輸送性の機能を有する化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が挙げられる。このような化合物として、具体的には、下記式(B1)〜(B9)、(C1)〜(C9)に示した化合物などを挙げることができる。

【0048】

【化7】

【0049】

【化8】

【0050】

上記に例示したキャリア輸送性化合物における重合性置換基はビニル基であるが、重合性置換基として、ビニル基の代わりに、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などを用いてもよい。また、これらの重合性置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して結合していてもよい。

【0051】

上記燐光発光性高分子化合物としては、イリジウム錯体から導かれる構造単位、正孔輸送性化合物から導かれる構造単位、および電子輸送性化合物から導かれる構造単位を有することが好ましい。このような燐光発光性高分子化合物では、イリジウム錯体から導かれる構造単位上で、正孔と電子とが効率よく再結合するため、高い発光効率とともに、高い輝度が得られる。

【0052】

また、上記燐光発光性高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここで、分子量とはGPC(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量をいう。

【0053】

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。燐光発光性化合物構造の繰り返し単位数をm、キャリア輸送性化合物構造の繰り返し単位数をnとしたとき(m、nは1以上の整数)、全繰り返し単位数に対する燐光発光性化合物構造の繰り返し単位数の割合、すなわちm/(m+n)の値は0.001〜0.5が好ましく、0.001〜0.2がより好ましい。

【0054】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。上記燐光発光性高分子化合物について、より具体的な例およびその製造方法は、特開2003−342325、特開2003−119179、特開2003−113246、特開2003−206320、特開2003−147021、特開2003−171391、特開2004−346312、特開2005−97589などに開示されている。

【0055】

有機EL化合物層3は、陽極層2および/または陰極層4上にコーティングされる。

有機EL化合物層を形成する工程は、同一種の燐光発光性高分子化合物層の単独層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることがより好ましい。この場合、他の有機EL化合物層を形成することなく、高発光効率および高輝度を有する有機EL素子が作成でき、製造工程も簡略化される。また、同一の化合物間で熱圧着されるため、高い層間の密着強度が得られる。

【0056】

有機EL化合物層3の厚みは、素子の構造に依存するが、0.01〜10μmであることが好ましく、0.05〜0.5μmであることがより好ましい。

有機EL化合物層3は、トルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などの単独または混合溶媒に、有機EL化合物を溶解させ、スピンコート、スプレーコート、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコート、凹版オフセット等のコーティング、印刷方法などを用いて製膜できる。フレキソ、オフセット、凹版オフセット、グラビアは、コーティングと同時にパターニングが行えるため好ましい。上記基板として巻き取りのフィルムを用いる場合には、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコートなどが好ましく用いられる。

【0057】

また、有機EL化合物層3を2層以上形成する場合には、各層を構成する材料の溶解性を鑑み、例えば、水溶性と油溶性の樹脂を選択するなどの溶解性の差を利用すること、およびコーティングから乾燥までの時間を短縮し、実質的に下層に影響を与えないようにコーティング条件を選定することが望ましい。

【0058】

スペーサーとなる絶縁層5に用いる絶縁性材料としては、感光性レジスト、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などが用いられる。特に、感光性レジストは、絶縁層に細かいパターニングを施せるため好適に用いられる。

【0059】

上記熱可塑性樹脂としては、例えば、スチレン系、オレフィン系、ウレタン系、エステル系、塩ビ系の樹脂などが挙げられる。上記熱硬化性樹脂としては、例えば、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、シリコン樹脂などなどが挙げられる。

【0060】

絶縁層5は、陽極層2上および陰極層4上いずれの位置に形成してもよい。感光性レジストの場合は、露光により燐光発光性高分子化合物層を破壊する可能性があるため、燐光発光性高分子化合物層より先に感光性レジスト層を形成することが望ましい。絶縁層5を塗布する際に用いる溶剤は、塗布面の層を形成する材料について溶解度の低いものが望ましい。また、これらの絶縁層5パターンを、陽極層2、陰極層4などをエッチングする代わりに、パターニングに利用することもできる。

【0061】

また、熱可塑性樹脂および熱硬化性樹脂などは、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコートなどの各種コーティング方法を用いて形成できる。フレキソ、オフセット、凹版オフセット、グラビアは、コーティングと同時にパターニングが行えるため好ましい。

【0062】

陽極層2および陰極層4を外部に電気的に接続する方法は、例えば、図4〜6に示した方法が挙げられる。図4では、陽極、陰極ともに、透明電極6によって取り出される。陽極は、ITOなどの透明電極が露出するような位置で基板を折り曲げて取り出される。また、陰極は、屈曲部を切断して取り出される。図6は、ほぼ同様であるが、半面に設けられた陰極層4が、そのまま取り出し電極の機能を有する。図5は、陰極層側の透明電極が陽極層4の隣に設けた透明電極と接続できるようになっている。この接続には、導電性のペーストなどを用いてもよい。図5の場合は屈曲部を切断する必要はない。

【0063】

次いで、有機EL化合物層3を介して、第1の基板1a上に形成された陽極層2と第2の基板2上に形成された陰極層4とを熱圧着する。熱圧着には、金属ロール、ゴムロールなどが用いられる。

【0064】

この熱圧着する工程は、第1の基板の材料の融点、第2の基板の材料の融点、および上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることが好ましい。なお、上記の「最も低い温度」であって、なるべく高い温度で行われることがより好ましい。上記素子において、「上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点」とは、上記燐光発光性高分子化合物が2種以上用いられている場合は、これらの化合物の有する融点のうち、最も低い温度を意味する。

【0065】

また、熱圧着する工程は、好ましくは80℃〜200℃で熱圧着されることが望ましい。このように本発明に係る製造方法では、熱圧着と同時に、発光効率および輝度を高めるための有機EL化合物の加熱処理が行われるため、生産工程が簡略化できる。

【0066】

本発明に係る製造方法によって得られた有機EL素子は、公知の方法で、マトリックス方式またはセグメント方式による画素として画像表示装置に好適に用いられる。また、上記有機EL素子は、画素を形成せずに、面発光光源としても好適に用いられる。

【0067】

本発明に係る有機EL素子は、表示素子、ディスプレイ、バックライト、電子写真、照明光源、記録光源、露光光源、読み取り光源、標識、看板、インテリア、光通信などに好適に用いられる。

【0068】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

[実施例]

[合成例1]

燐光発光性高分子化合物として、poly-(viTPD-co-viPBD-co-IrST)を、スキーム1のよ

うに合成した。これは、重合性置換基を導入したイリジウム錯体(E−4)、正孔輸送性化合物(B4)および電子輸送性化合物(C1)を共重合した化合物である。

【0069】

【化9】

【0070】

密閉容器に、460mgのviTPD(特開2005-97589号公報に記載されている方法に準じて合成した)、460mgのviPBD(特開平10-1665号公報に記載されている方法に準じて合成した)、および80mgのIrST(特開2003-113246号公報に記載されている方法に準じて合成した)を入れ、脱水トルエン10.8mLを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液217μLを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間撹拌した。反応後、反応液をアセトン300mL中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてpoly-(viTPD-co-viPBD-co-IrST)789mgを得た。得られた共重合体の分子量はポリスチレン換算のGPC測定より数平均分子量(Mn)21400、重量平均分子量(Mw)46600、分子量分布指数(Mw/Mn)2.17と見積もられた。共重合体中のイリジウム元素含量はICP元素分析より1.5重量%であった。この結果および13C−NMR測定の結果より、共重合体の共重合比はviTPD:viPBD:IrST=43.1:51.3:5.6(質量比)と見積もられた。

【0071】

[実施例1]

図2(a)に示すように、ポリエチレンテレフタレートフィルム基板に、パターニングされたITO電極、すなわち陽極層2を形成した。上記基板の図2(b)に示す部位に、アルミ箔からなる金属層4bをラミネートした。この金属層4b上に、フッ化リチウムを0.005μmの厚みで真空蒸着し、バッファー層4aを形成した。

【0072】

次いで、燐光発光性高分子化合物poly-(viTPD-co-viPBD-co-IrST)の層3bを、陰極層4上であって、図2(a)〜(b)に示す部位に0.1μmの厚みで印刷した。陰極層4

上、図2(a)に示す部位に陰極取り出し電極を残すように絶縁層5を0.18μmの厚みで印刷した。次いで、下記式(1)で表されるPEDOT/PSSからなる正孔輸送層3aを、図2(a)〜(b)のように両極の取り出し電極以外の部位全面に0.05μmの厚みで印刷した。本実施例では、陽極層2がパターンニングされているため、PEDOT/PSSからなる正孔輸送層3aを全面に積層しても有機EL素子はパターン通りに発光する。この基板を折り曲げ、80℃で熱圧着した。次いで、図3に示した位置で屈曲部を切断し陰極を取り出し、有機EL素子を作製した。この有機EL素子に7Vの電圧を印加したところ、480cd/m2の発光が得られた。

【0073】

【化10】

【図面の簡単な説明】

【0074】

【図1】図1は、本発明に係る有機EL素子を説明するための図である。

【図2】図2は、本発明に係る有機EL素子を説明するための図である。

【図3】図3は、本発明に係る有機EL素子を説明するための図である。

【図4】図4は、本発明に係る有機EL素子を説明するための図である。

【図5】図5は、本発明に係る有機EL素子を説明するための図である。

【図6】図6は、本発明に係る有機EL素子を説明するための図である。

【符号の説明】

【0075】

1: 基板

1a: 第1の基板

1b: 第2の基板

2: 陽極層

3: 有機EL化合物層

3a: 正孔輸送層

3b: 燐光発光性高分子化合物層

4: 陰極層

4a: バッファー層

4b: 金属層

5: 絶縁層

6: 透明電極

【技術分野】

【0001】

本発明は、有機エレクトロルミネッセンス(以下、「有機EL」とも記す。)素子の製造方法、および該製造方法によって得られた有機EL素子に関する。より詳しくは、本発明は、陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法、および該製造方法によって得られた有機EL素子に関する。

【背景技術】

【0002】

有機EL素子は、一般的には陽極層、有機EL化合物層、陰極層とが積層されてなる。また、有機EL化合物層は、正孔注入層、正孔輸送層、発光層、電子注入層、電子輸送層などが積層された多層構造であってもよい。この陽極層および陰極層間に電流を流し、発光層で発光が得られる。電極の一方を透明にすれば、この発光を外部に取り出すことができる。

【0003】

このような有機EL素子は、自発光型の素子であるとともに、薄膜化が可能であるなどの利点を有する。このため、ディスプレイ、LCD用バックライトなどへの応用が期待され、活発に研究開発が進められている。

【0004】

しかしながら、発光効率および輝度を高めるため、通常、基板上に有機EL化合物を積層した後に加熱処理を行う必要があった(特許文献1参照)。このため、生産性の向上のためには、上記のような煩雑な製造工程の改善が求められていた。

【0005】

一方、特許文献2では、有機EL化合物層をそれぞれ積層した、陽極層側の基板と、陰極層側の基板とを、熱圧着により貼り合わせて素子を製造する試みがされている。この方法によれば、圧着工程の前までは、陽極層側と陰極層側とを別々に製造できるため、効率よく素子を製造できる利点がある。ここでは、フィルム基板上に陽極層および有機EL化合物層を積層し、同一フィルム基板上の別の部位に陰極層および有機EL化合物層を積層し、フィルム基板を折り曲げて対向圧着する方法が開示されている。

【0006】

しかしながら、上記の熱圧着により得られた有機EL素子は、発光効率、輝度などの特性の点でさらなる改善が求められていた。

【特許文献1】特開2005−166651号公報

【特許文献2】特開2003−45653号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明の目的は、効率よく素子を製造できるとともに、高発光効率および高輝度を有する有機EL素子の製造方法、および該製造方法によって得られた有機EL素子を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、上記課題を解決すべく鋭意研究を行った結果、本発明を完成するに至った。

すなわち、本発明は以下のとおりに要約される。

【0009】

[1]陽極層と陰極層とに挟まれた有機EL化合物層を含む有機EL素子の製造方法において、

第1の基板上に陽極層を形成する工程と、

第2の基板上に陰極層を形成する工程と、

上記陽極層および/または上記陰極層上に有機EL化合物層を形成する工程と、

上記有機EL化合物層を介して、上記第1の基板上に形成された陽極層と上記第2の基板上に形成された陰極層とを熱圧着する工程と、

を含むことを特徴とする有機EL素子の製造方法。

【0010】

[2]上記陽極層上および/または上記陰極層上に絶縁層を形成する工程をさらに含むことを特徴とする上記[1]に記載の有機EL素子の製造方法。

【0011】

[3]上記有機EL化合物層を形成する工程が、同一種の有機EL化合物層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることを特徴とする上記[1]または[2]に記載の有機EL素子の製造方法。

【0012】

[4]上記有機EL化合物層を形成する工程が、上記陽極層および/または上記陰極層上に少なくとも1層の燐光発光性高分子化合物層を形成する工程であることを特徴とする上記[1]〜[3]のいずれかに記載の有機EL素子の製造方法。

【0013】

[5]上記熱圧着する工程が、上記第1の基板の材料の融点、上記第2の基板の材料の融点、および上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることを特徴とする上記[4]に記載の有機EL素子の製造方法。

【0014】

[6]上記熱圧着する工程が、80℃〜200℃で熱圧着する工程であることを特徴とする上記[4]または[5]に記載の有機EL素子の製造方法。

【0015】

[7]上記第1の基板と上記第2の基板とが別体の基板であり、

上記熱圧着する工程が、上記第1の基板と上記第2の基板とを対向させ、熱圧着することを特徴とする上記[1]〜[6]のいずれかに記載の有機EL素子の製造方法。

【0016】

[8]上記第1の基板と上記第2の基板とが一体の基板であり、

上記熱圧着する工程が、上記基板を折り曲げて、上記第1の基板と上記第2の基板とを対向させ、熱圧着することを特徴とする上記[1]〜[6]のいずれかに記載の有機EL素子の製造方法。

【0017】

[9]上記[1]〜[8]のいずれかに記載の有機EL素子の製造方法によって製造された有機EL素子。

【0018】

[10]上記[9]に記載の有機EL素子を用いた画像表示装置。

【0019】

[11]上記[9]に記載の有機EL素子を用いた面発光光源。

【発明の効果】

【0020】

本発明によれば、効率よく素子を製造できるとともに、高発光効率および高輝度を有する有機EL素子の製造方法、および該製造方法によって得られた有機EL素子が提供される。本発明によれば、素子製造のために用いられる熱圧着工程により、発光効率および輝度を高めるための有機EL化合物の加熱処理が同時に行えるため、生産工程が簡略化できる。

【発明を実施するための最良の形態】

【0021】

以下、本発明に係る有機EL素子の製造方法、すなわち陽極層と陰極層とに挟まれた一

層または二層以上の有機EL化合物層を含む有機EL素子の製造方法の一例を図1〜図3に基づいて説明するが、本発明はこれらに限定されない。

【0022】

図1(a)に示すように、第1の基板1a上にパターンニングされた陽極層2を形成し、その上に有機EL化合物層3(図1(a)および(b)では3a)を形成する。また、第2の基板上1b上に陰極層4(図1(b)では4aおよび4b)を積層し、その上に有機EL化合物層3(図1(b)では3aおよび3b)を形成する。

【0023】

ここで、素子の短絡を防ぐスペーサーとして、絶縁層5を陽極層2上および/または陰極層4上に積層しておくことが好ましい。図1では、絶縁層5を陰極層4側に形成しているが、陽極層2側に形成してもよい。また、絶縁層5を設ける工程はどの段階でもよく、絶縁層5を基板上に設ける構成にしてもよい。絶縁層5を設ければ、熱圧着に要する力で基材がたわみ、有機EL化合物層3にかかる力が偏ることを抑制できる。これにより、素子が均一に発光しない、素子端部で電極が接触し短絡を起こすなどの問題が解決される。

【0024】

次いで、図3に示すように、有機EL化合物層3(図3では、3aおよび3b)を介して、第1の基板1a上に形成された陽極層2と第2の基板1b上に形成された陰極層4とを熱圧着して、有機EL素子を製造する。このように、本発明では、素子製造のための熱圧着工程において、有機EL化合物の加熱処理が同時に行われる。このため、有機EL化合物層3に用いられる燐光発光性高分子化合物の有する発光効率および最高輝度を高くできるとともに、生産工程が簡略化できる。なお、図3は、基板が一体である場合を示しているが、基板が別体である場合も同様に熱圧着される。

【0025】

有機EL化合物層3の形成において、第1の基板1a側の表層および第2の基板1b側の表層は、異なる種類の有機EL化合物からなる層であってもよいが、同一種の有機EL化合物からなる層であることが好ましい。すなわち、有機EL化合物層を形成する工程は、同一種の有機EL化合物層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることが好ましい。同一種の有機EL化合物からなる層同士が熱圧着されるため、より高い層間の密着強度が得られ、耐久性に優れた素子が製造できる。

【0026】

また、図1に示すように、第1の基板1aと第2の基板1bとは別体の基板であってもよく、この場合は、熱圧着する工程で、第1の基板1aと第2の基板1bとが対向され、熱圧着される。また、図2に示すように、第1の基板1aと第2の基板1bとが一体の基板であってもよく、この場合は、熱圧着する工程で、基板を折り曲げて、第1の基板1aと第2の基板1bとが対向され、熱圧着される。熱圧着の位置合わせにおいては高い精度が要求される。特に、熱圧着を巻き取りで行う場合、基板が別体のときは、基板の流れ方向(MD)とそれに垂直な方向(TD)とを制御する必要がある。一方、基板が一体のときは、TD方向のみを制御すればよいため好ましい。また、上記基板が一体のときは、基板上の陽極層2と、陰極層4上に設ける取り出し電極(透明電極6)とを同時にパターニングできるため、製造工程が簡略化される。

【0027】

上記基板としては、燐光発光性高分子化合物の発光波長に対して透明な絶縁性基板であればよく、該基板の材料としては、例えば、ガラス、プラスチック、シリコンなどが好適に用いられる。基板が別体のときは、両基板は、同一材料からなる基板であっても、異なる材料からなる基板であってもよい。また、両基板ともに、プラスチック製のフィルムであるときは、巻き取りによる有機EL素子の製造が可能であり、安価に素子が製造できるため好ましい。さらに、基板が一体であり、プラスチック製のフィルムであるときは、基板を折り曲げて、第1の基板1aと第2の基板1bとを対向させ、熱圧着できるためより好ましい。

【0028】

上記プラスチックとしては、ポリエチレンテレフタレート、ポリプロピレン、シクロオレフィンポリマー、ポリアミド、ポリエーテルサルフォン、ポリメチルメタクリレート、ポリカーボネートなどが挙げられる。

【0029】

上記基板において、陰極・陽極を製膜しない側および/または製膜する側には、ガスバリア性を向上するため、セラミック蒸着フィルム、ポリ塩化ビニリデン、ポリ塩化ビニル、エチレン−酢酸ビニル共重合鹸化物、アルミナ等の金属酸化物、SiO2等の無機化合物などを積層してもよい。金属酸化物、無機化合物などの層は、ガスバリア性がより向上できるため好適に用いられ、これらの形成には、プラズマCVD法、スパッタ法、真空蒸着法などが用いられる。また、上記基板には、カラーフィルター層を印刷により設けてもよい。

【0030】

陽極層2には、透明な陽極が得られるため、インジウムと錫との複合酸化物(以下ITOという)が用いられる。陽極層2は、第1の基板1a上に、蒸着法、スパッタリング法、ペースト状のITOを用いた印刷などの塗布法により製膜される。また、基板1a上に、オクチル酸インジウム、アセトンインジウムなどの前駆体を塗布後、熱分解により酸化物を形成する塗布熱分解法を用いてもよい。アルミニウム、金、銀などの金属を半透明状に蒸着して、陽極層2を形成してもよい。

【0031】

陽極層2は、必要に応じて、エッチングによりパターニングを行ってもよく、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

陰極層4に用いる陰極材料としては、仕事関数が低く、かつ化学的に安定な材料であれば特に制限されないが、例えば、Li、Na、K、Cs等のアルカリ金属;Mg、Ca、Ba等のアルカリ土類金属;Al;MgAg合金;AlLi、AlCa等のAlとアルカリ金属との合金などが好適に用いられる。化学的安定性を考慮すると仕事関数は2.9eV以下であることが好ましい。このような材料によって金属層4bが形成される。上記陰極材料の成膜方法としては、例えば、抵抗加熱蒸着法、電子ビーム蒸着法、スパッタリング法、イオンプレーティング法などが用いられる。また、金属層4bは、必要に応じて、マスクを用いた蒸着によって形成してもよく、エッチングによりパターニングを行ってもよい。さらに、UV処理、プラズマ処理などにより表面の活性化を行ってもよい。

【0032】

また、金属層4bには、アルミニウム、銅、ニッケル、などの金属箔を用いてもよい。また、金属箔を用いる場合は、アルミニウムなどの金属箔層上に、エネルギーレベルの低いカルシウム、マグネシウム、銀、金などを蒸着、スパッタまたはメッキしたものを用いてもよい。この場合、ダークスポットと呼ばれる未発光部の発生、拡大も抑制され、簡単な構成であっても、長寿命の素子が得られる。金属箔層の裏面には、製造時の取り扱いを容易にするために、ポリエチレンテレフタレート、ナイロンなどのフィルムをあらかじめ圧着しておいてもよい。

【0033】

また、必要に応じて、発光効率を上げるために、フッ化リチウム、アルミナ、ポリメタクリル酸メチル、ポリスチレンスルホン酸ナトリウムなどからなるバッファー層4aを設けてもよい。ポリメタクリル酸メチル、ポリスチレンスルホン酸ナトリウムなどの高分子を用いたバッファー層4aは、湿式の印刷法によって成膜できるため好ましく用いられる。さらに、これら高分子を用いたバッファー層4aを表層として熱圧着してもよい。

【0034】

有機EL化合物層3としては、図1では、正孔輸送層3aおよび燐光発光性高分子化合物層3bを用いているが、少なくとも1層の燐光発光性高分子化合物層3bが含まれていることが好ましい。すなわち、有機EL化合物層3を形成する工程が、上記陽極層および/または上記陰極層上に、少なくとも1層の燐光発光性高分子化合物層を形成する工程で

あることが好ましい。これにより、高発光効率および高輝度が得られる。

【0035】

また、燐光発光性高分子化合物層3bのほかに、正孔注入層、正孔輸送層、電子注入層、電子輸送層などが積層された多層構造であってもよい。なお、本明細書においては、特に断りのない限り、電子輸送性化合物、正孔輸送性化合物、発光性化合物の全てあるいは一種類以上からなる化合物を有機EL化合物と呼び、また、これらの化合物からなる層を有機EL化合物層と呼ぶ。

【0036】

正孔輸送層3aを形成する場合は、銅フタロシアニンおよびその誘導体、1,1−ビス(4−ジ−p−トリルアミノフェニル)シクロヘキサン、N,N'−ジフェニル−N,N'−ビス(3−メチルフェニル)−1,1'−ビフェニル−4,4'−ジアミン、N,N'−ジ(1−ナフチル)−N,N'−ジフェニル−1,1'−ビフェニル−4,4'−ジアミン等の芳香族アミン系などの低分子化合物;ポリアニリン、ポリチオフェン、ポリビニルカルバゾール、ポリ(3,4−エチレンジオキシチオフェン)とポリスチレンスルホン酸との混合物等の高分子化合物などが用いられる。上記高分子化合物は、湿式法による製膜が容易であるため好ましい。

【0037】

燐光発光性高分子化合物層3bは、燐光発光性高分子化合物からなり、該化合物層によれば高発光効率および高輝度が得られる。燐光発光性高分子化合物層を形成する際に、燐光発光性高分子化合物は1種単独で用いても、2種以上を組み合わせて用いてもよい。また、上記燐光発光性高分子化合物は、重合性置換基を有する燐光発光性化合物の単量体と共に、重合性置換基を有するキャリア輸送性化合物の単量体とを共重合して得られる。上記燐光発光性高分子化合物の共重合においては、上記燐光発光性化合物の単量体および上記キャリア輸送性化合物の単量体は、それぞれ1種単独で、または2種以上を組み合わせて用いてもよい。

【0038】

上記燐光発光性化合物としては、イリジウム錯体、白金錯体、金錯体などの金属錯体が好ましく用いられる。上記燐光発光性高分子化合物においては、上記金属錯体の単量体を重合しているため、金属錯体の三重項励起状態を経由する発光が得られる。これらのうちで、発光効率の観点から、イリジウム錯体がより好ましい。

【0039】

上記の重合性置換基を有する燐光発光性化合物としては、例えば、下記式(E−1)〜(E−49)に示す金属錯体の1つ以上の水素原子を重合性置換基で置換した化合物などが挙げられる。

【0040】

【化1】

【0041】

【化2】

【0042】

【化3】

【0043】

【化4】

【0044】

【化5】

【0045】

【化6】

【0046】

これらの燐光発光性化合物における重合性置換基としては、例えば、ビニル基、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基及びその誘導体、ビニルアミド基及びその誘導体などが挙げられる。これらの置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して上記金属錯体に結合していてもよい。

【0047】

これらのうちで、ビニル基、メタクリレート基、スチリル基およびこれらの誘導体が好ましい。

上記キャリア輸送性化合物としては、正孔輸送性化合物、電子輸送性化合物、および正孔輸送性および電子輸送性の機能を有する化合物が挙げられる。上記の重合性置換基を有するキャリア輸送性化合物としては、正孔輸送性および/または電子輸送性の機能を有する化合物において、1つ以上の水素原子を重合性置換基で置換した化合物が挙げられる。このような化合物として、具体的には、下記式(B1)〜(B9)、(C1)〜(C9)に示した化合物などを挙げることができる。

【0048】

【化7】

【0049】

【化8】

【0050】

上記に例示したキャリア輸送性化合物における重合性置換基はビニル基であるが、重合性置換基として、ビニル基の代わりに、アクリレート基、メタクリレート基、メタクリロイルオキシエチルカルバメート基等のウレタン(メタ)アクリレート基、スチリル基およびその誘導体、ビニルアミド基およびその誘導体などを用いてもよい。また、これらの重合性置換基は、ヘテロ原子を有してもよい炭素数1〜20の有機基を介して結合していてもよい。

【0051】

上記燐光発光性高分子化合物としては、イリジウム錯体から導かれる構造単位、正孔輸送性化合物から導かれる構造単位、および電子輸送性化合物から導かれる構造単位を有することが好ましい。このような燐光発光性高分子化合物では、イリジウム錯体から導かれる構造単位上で、正孔と電子とが効率よく再結合するため、高い発光効率とともに、高い輝度が得られる。

【0052】

また、上記燐光発光性高分子化合物の分子量は、重量平均分子量で1,000〜2,000,000が好ましく、5,000〜1,000,000がより好ましい。ここで、分子量とはGPC(ゲルパーミエーションクロマトグラフィー)法を用いて測定されるポリスチレン換算分子量をいう。

【0053】

上記燐光発光性高分子化合物は、ランダム共重合体、ブロック共重合体、交互共重合体のいずれでもよい。燐光発光性化合物構造の繰り返し単位数をm、キャリア輸送性化合物構造の繰り返し単位数をnとしたとき(m、nは1以上の整数)、全繰り返し単位数に対する燐光発光性化合物構造の繰り返し単位数の割合、すなわちm/(m+n)の値は0.001〜0.5が好ましく、0.001〜0.2がより好ましい。

【0054】

上記燐光発光性高分子化合物の重合方法は、ラジカル重合、カチオン重合、アニオン重合、付加重合のいずれでもよいが、ラジカル重合が好ましい。上記燐光発光性高分子化合物について、より具体的な例およびその製造方法は、特開2003−342325、特開2003−119179、特開2003−113246、特開2003−206320、特開2003−147021、特開2003−171391、特開2004−346312、特開2005−97589などに開示されている。

【0055】

有機EL化合物層3は、陽極層2および/または陰極層4上にコーティングされる。

有機EL化合物層を形成する工程は、同一種の燐光発光性高分子化合物層の単独層を表層とする上記有機EL化合物層を上記陽極層および上記陰極層上に形成する工程であることがより好ましい。この場合、他の有機EL化合物層を形成することなく、高発光効率および高輝度を有する有機EL素子が作成でき、製造工程も簡略化される。また、同一の化合物間で熱圧着されるため、高い層間の密着強度が得られる。

【0056】

有機EL化合物層3の厚みは、素子の構造に依存するが、0.01〜10μmであることが好ましく、0.05〜0.5μmであることがより好ましい。

有機EL化合物層3は、トルエン、キシレン、アセトン、メチルエチルケトン、メチルイソブチルケトン、シクロヘキサノン、メタノール、エタノール、イソプロピルアルコール、酢酸エチル、酢酸ブチル、水などの単独または混合溶媒に、有機EL化合物を溶解させ、スピンコート、スプレーコート、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコート、凹版オフセット等のコーティング、印刷方法などを用いて製膜できる。フレキソ、オフセット、凹版オフセット、グラビアは、コーティングと同時にパターニングが行えるため好ましい。上記基板として巻き取りのフィルムを用いる場合には、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコートなどが好ましく用いられる。

【0057】

また、有機EL化合物層3を2層以上形成する場合には、各層を構成する材料の溶解性を鑑み、例えば、水溶性と油溶性の樹脂を選択するなどの溶解性の差を利用すること、およびコーティングから乾燥までの時間を短縮し、実質的に下層に影響を与えないようにコーティング条件を選定することが望ましい。

【0058】

スペーサーとなる絶縁層5に用いる絶縁性材料としては、感光性レジスト、熱可塑性樹脂、熱硬化性樹脂、光硬化性樹脂などが用いられる。特に、感光性レジストは、絶縁層に細かいパターニングを施せるため好適に用いられる。

【0059】

上記熱可塑性樹脂としては、例えば、スチレン系、オレフィン系、ウレタン系、エステル系、塩ビ系の樹脂などが挙げられる。上記熱硬化性樹脂としては、例えば、フェノール樹脂、ユリア樹脂、メラミン樹脂、不飽和ポリエステル樹脂、エポキシ樹脂、シリコン樹脂などなどが挙げられる。

【0060】

絶縁層5は、陽極層2上および陰極層4上いずれの位置に形成してもよい。感光性レジストの場合は、露光により燐光発光性高分子化合物層を破壊する可能性があるため、燐光発光性高分子化合物層より先に感光性レジスト層を形成することが望ましい。絶縁層5を塗布する際に用いる溶剤は、塗布面の層を形成する材料について溶解度の低いものが望ましい。また、これらの絶縁層5パターンを、陽極層2、陰極層4などをエッチングする代わりに、パターニングに利用することもできる。

【0061】

また、熱可塑性樹脂および熱硬化性樹脂などは、グラビア、グラビアオフセット、マイクログラビア、フレキソ、ダイコート、ロールコートなどの各種コーティング方法を用いて形成できる。フレキソ、オフセット、凹版オフセット、グラビアは、コーティングと同時にパターニングが行えるため好ましい。

【0062】

陽極層2および陰極層4を外部に電気的に接続する方法は、例えば、図4〜6に示した方法が挙げられる。図4では、陽極、陰極ともに、透明電極6によって取り出される。陽極は、ITOなどの透明電極が露出するような位置で基板を折り曲げて取り出される。また、陰極は、屈曲部を切断して取り出される。図6は、ほぼ同様であるが、半面に設けられた陰極層4が、そのまま取り出し電極の機能を有する。図5は、陰極層側の透明電極が陽極層4の隣に設けた透明電極と接続できるようになっている。この接続には、導電性のペーストなどを用いてもよい。図5の場合は屈曲部を切断する必要はない。

【0063】

次いで、有機EL化合物層3を介して、第1の基板1a上に形成された陽極層2と第2の基板2上に形成された陰極層4とを熱圧着する。熱圧着には、金属ロール、ゴムロールなどが用いられる。

【0064】

この熱圧着する工程は、第1の基板の材料の融点、第2の基板の材料の融点、および上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることが好ましい。なお、上記の「最も低い温度」であって、なるべく高い温度で行われることがより好ましい。上記素子において、「上記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点」とは、上記燐光発光性高分子化合物が2種以上用いられている場合は、これらの化合物の有する融点のうち、最も低い温度を意味する。

【0065】

また、熱圧着する工程は、好ましくは80℃〜200℃で熱圧着されることが望ましい。このように本発明に係る製造方法では、熱圧着と同時に、発光効率および輝度を高めるための有機EL化合物の加熱処理が行われるため、生産工程が簡略化できる。

【0066】

本発明に係る製造方法によって得られた有機EL素子は、公知の方法で、マトリックス方式またはセグメント方式による画素として画像表示装置に好適に用いられる。また、上記有機EL素子は、画素を形成せずに、面発光光源としても好適に用いられる。

【0067】

本発明に係る有機EL素子は、表示素子、ディスプレイ、バックライト、電子写真、照明光源、記録光源、露光光源、読み取り光源、標識、看板、インテリア、光通信などに好適に用いられる。

【0068】

以下、実施例に基づいて本発明をさらに具体的に説明するが、本発明はこれらの実施例に限定されるものではない。

[実施例]

[合成例1]

燐光発光性高分子化合物として、poly-(viTPD-co-viPBD-co-IrST)を、スキーム1のよ

うに合成した。これは、重合性置換基を導入したイリジウム錯体(E−4)、正孔輸送性化合物(B4)および電子輸送性化合物(C1)を共重合した化合物である。

【0069】

【化9】

【0070】

密閉容器に、460mgのviTPD(特開2005-97589号公報に記載されている方法に準じて合成した)、460mgのviPBD(特開平10-1665号公報に記載されている方法に準じて合成した)、および80mgのIrST(特開2003-113246号公報に記載されている方法に準じて合成した)を入れ、脱水トルエン10.8mLを加えた後、V−601(和光純薬工業製)の0.1Mトルエン溶液217μLを加え、凍結脱気操作を5回繰り返した。真空のまま密閉し、60℃で96時間撹拌した。反応後、反応液をアセトン300mL中に滴下して沈殿を生じさせた。さらにトルエン−アセトンでの再沈殿精製を2回繰り返して精製した後、50℃で一晩真空乾燥し、薄黄色の固体としてpoly-(viTPD-co-viPBD-co-IrST)789mgを得た。得られた共重合体の分子量はポリスチレン換算のGPC測定より数平均分子量(Mn)21400、重量平均分子量(Mw)46600、分子量分布指数(Mw/Mn)2.17と見積もられた。共重合体中のイリジウム元素含量はICP元素分析より1.5重量%であった。この結果および13C−NMR測定の結果より、共重合体の共重合比はviTPD:viPBD:IrST=43.1:51.3:5.6(質量比)と見積もられた。

【0071】

[実施例1]

図2(a)に示すように、ポリエチレンテレフタレートフィルム基板に、パターニングされたITO電極、すなわち陽極層2を形成した。上記基板の図2(b)に示す部位に、アルミ箔からなる金属層4bをラミネートした。この金属層4b上に、フッ化リチウムを0.005μmの厚みで真空蒸着し、バッファー層4aを形成した。

【0072】

次いで、燐光発光性高分子化合物poly-(viTPD-co-viPBD-co-IrST)の層3bを、陰極層4上であって、図2(a)〜(b)に示す部位に0.1μmの厚みで印刷した。陰極層4

上、図2(a)に示す部位に陰極取り出し電極を残すように絶縁層5を0.18μmの厚みで印刷した。次いで、下記式(1)で表されるPEDOT/PSSからなる正孔輸送層3aを、図2(a)〜(b)のように両極の取り出し電極以外の部位全面に0.05μmの厚みで印刷した。本実施例では、陽極層2がパターンニングされているため、PEDOT/PSSからなる正孔輸送層3aを全面に積層しても有機EL素子はパターン通りに発光する。この基板を折り曲げ、80℃で熱圧着した。次いで、図3に示した位置で屈曲部を切断し陰極を取り出し、有機EL素子を作製した。この有機EL素子に7Vの電圧を印加したところ、480cd/m2の発光が得られた。

【0073】

【化10】

【図面の簡単な説明】

【0074】

【図1】図1は、本発明に係る有機EL素子を説明するための図である。

【図2】図2は、本発明に係る有機EL素子を説明するための図である。

【図3】図3は、本発明に係る有機EL素子を説明するための図である。

【図4】図4は、本発明に係る有機EL素子を説明するための図である。

【図5】図5は、本発明に係る有機EL素子を説明するための図である。

【図6】図6は、本発明に係る有機EL素子を説明するための図である。

【符号の説明】

【0075】

1: 基板

1a: 第1の基板

1b: 第2の基板

2: 陽極層

3: 有機EL化合物層

3a: 正孔輸送層

3b: 燐光発光性高分子化合物層

4: 陰極層

4a: バッファー層

4b: 金属層

5: 絶縁層

6: 透明電極

【特許請求の範囲】

【請求項1】

陽極層と陰極層とに挟まれた有機エレクトロルミネッセンス化合物層を含む有機エレクトロルミネッセンス素子の製造方法において、

第1の基板上に陽極層を形成する工程と、

第2の基板上に陰極層を形成する工程と、

前記陽極層および/または前記陰極層上に有機エレクトロルミネッセンス化合物層を形成する工程と、

前記有機エレクトロルミネッセンス化合物層を介して、前記第1の基板上に形成された陽極層と前記第2の基板上に形成された陰極層とを熱圧着する工程と、

を含むことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記陽極層上および/または前記陰極層上に絶縁層を形成する工程をさらに含むことを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記有機エレクトロルミネッセンス化合物層を形成する工程が、同一種の有機エレクトロルミネッセンス化合物層を表層とする前記有機エレクトロルミネッセンス化合物層を前記陽極層および前記陰極層上に形成する工程であることを特徴とする請求項1または2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記有機エレクトロルミネッセンス化合物層を形成する工程が、前記陽極層および/または前記陰極層上に少なくとも1層の燐光発光性高分子化合物層を形成する工程であることを特徴とする請求項1〜3のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記熱圧着する工程が、前記第1の基板の材料の融点、前記第2の基板の材料の融点、および前記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることを特徴とする請求項4に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記熱圧着する工程が、80℃〜200℃で熱圧着する工程であることを特徴とする請求項4または5に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記第1の基板と前記第2の基板とが別体の基板であり、

前記熱圧着する工程が、前記第1の基板と前記第2の基板とを対向させ、熱圧着することを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項8】

前記第1の基板と前記第2の基板とが一体の基板であり、

前記熱圧着する工程が、前記基板を折り曲げて、前記第1の基板と前記第2の基板とを対向させ、熱圧着することを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項9】

請求項1〜8のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法によって製造された有機エレクトロルミネッセンス素子。

【請求項10】

請求項8に記載の有機エレクトロルミネッセンス素子を用いた画像表示装置。

【請求項11】

請求項8に記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【請求項1】

陽極層と陰極層とに挟まれた有機エレクトロルミネッセンス化合物層を含む有機エレクトロルミネッセンス素子の製造方法において、

第1の基板上に陽極層を形成する工程と、

第2の基板上に陰極層を形成する工程と、

前記陽極層および/または前記陰極層上に有機エレクトロルミネッセンス化合物層を形成する工程と、

前記有機エレクトロルミネッセンス化合物層を介して、前記第1の基板上に形成された陽極層と前記第2の基板上に形成された陰極層とを熱圧着する工程と、

を含むことを特徴とする有機エレクトロルミネッセンス素子の製造方法。

【請求項2】

前記陽極層上および/または前記陰極層上に絶縁層を形成する工程をさらに含むことを特徴とする請求項1に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項3】

前記有機エレクトロルミネッセンス化合物層を形成する工程が、同一種の有機エレクトロルミネッセンス化合物層を表層とする前記有機エレクトロルミネッセンス化合物層を前記陽極層および前記陰極層上に形成する工程であることを特徴とする請求項1または2に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項4】

前記有機エレクトロルミネッセンス化合物層を形成する工程が、前記陽極層および/または前記陰極層上に少なくとも1層の燐光発光性高分子化合物層を形成する工程であることを特徴とする請求項1〜3のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項5】

前記熱圧着する工程が、前記第1の基板の材料の融点、前記第2の基板の材料の融点、および前記燐光発光性高分子化合物層を構成する燐光発光性高分子化合物の融点のうち、最も低い温度以下で熱圧着する工程であることを特徴とする請求項4に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項6】

前記熱圧着する工程が、80℃〜200℃で熱圧着する工程であることを特徴とする請求項4または5に記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項7】

前記第1の基板と前記第2の基板とが別体の基板であり、

前記熱圧着する工程が、前記第1の基板と前記第2の基板とを対向させ、熱圧着することを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項8】

前記第1の基板と前記第2の基板とが一体の基板であり、

前記熱圧着する工程が、前記基板を折り曲げて、前記第1の基板と前記第2の基板とを対向させ、熱圧着することを特徴とする請求項1〜6のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法。

【請求項9】

請求項1〜8のいずれかに記載の有機エレクトロルミネッセンス素子の製造方法によって製造された有機エレクトロルミネッセンス素子。

【請求項10】

請求項8に記載の有機エレクトロルミネッセンス素子を用いた画像表示装置。

【請求項11】

請求項8に記載の有機エレクトロルミネッセンス素子を用いた面発光光源。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2007−157344(P2007−157344A)

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願番号】特願2005−346587(P2005−346587)

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

【公開日】平成19年6月21日(2007.6.21)

【国際特許分類】

【出願日】平成17年11月30日(2005.11.30)

【出願人】(000002004)昭和電工株式会社 (3,251)

【Fターム(参考)】

[ Back to top ]