有機EL素子の製造方法

【課題】 ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供する。

【解決手段】 可撓性を有する基板2の表面に、複数の第1の電極4を形成する第1の電極形成工程と、第1の電極4の上に有機層5を形成する有機層形成工程と、有機層5の上に第2の電極6を形成する第2の電極形成工程と、複数形成された第1の電極4、有機層5、第2の電極6および基板2の全表面を覆うようにバリアフィルム7を形成するバリアフィルム形成工程と、バリアフィルム7の端部7aのうち、基板2、第1の電極4あるいは前記第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去するバリアフィルム除去工程とを有する。

【解決手段】 可撓性を有する基板2の表面に、複数の第1の電極4を形成する第1の電極形成工程と、第1の電極4の上に有機層5を形成する有機層形成工程と、有機層5の上に第2の電極6を形成する第2の電極形成工程と、複数形成された第1の電極4、有機層5、第2の電極6および基板2の全表面を覆うようにバリアフィルム7を形成するバリアフィルム形成工程と、バリアフィルム7の端部7aのうち、基板2、第1の電極4あるいは前記第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去するバリアフィルム除去工程とを有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、一般照明に用いられる有機EL素子の製造方法に関する。

【背景技術】

【0002】

従来より、一般照明として、有機EL(OLED)素子が注目されている。有機EL素子の中でも特に可撓性を有する有機EL素子、いわゆるフレキシブル有機EL素子が注目されている。フレキシブル有機EL素子は基板がしなやかであり、巻き取り可能であることから、連続した基板の表面に有機EL素子部分を形成する、いわゆるロール・トゥ・ロール方式と呼ばれる製造方法を適用することが可能である。

【0003】

また、フレキシブル有機EL素子は、有機EL素子外部から侵入する水分やガスによって劣化するため、信頼性が低下する。フレキシブル有機ELの信頼性を確保するため、有機EL素子を、水分やガスの透過を抑制するバリアフィルムで覆う必要がある。

【0004】

バリアフィルムを有する有機EL素子をロール・トゥ・ロール方式で製造する模式図を、図8ないし図10を用いて説明する。有機EL素子100は、可撓性を有する基板101の表面に、有機EL素子部分102が形成される。有機EL素子部分102は、基板101の表面に、第1の電極103が形成され、第1の電極103の上に有機層104、有機層104の上に第2の電極105が形成され、第1の電極103、有機層104および第2の電極105の全表面を覆うようにバリアフィルム106が積層して構成される。バリアフィルムは無機層107、樹脂層108より構成される。この有機EL素子100は、図9(a)に示す状態で、例えばレーザー照射によって所望の大きさに切断することにより、図9(b)に示すように単一の有機EL素子100が形成される。

【0005】

また、バリアフィルムが用いられた有機EL素子の一例として、特開2009−38003公報(以下、特許文献1)には、基板、基板上に設けられた被封止物と、被封止物を覆うように設けられたガスバリア性シートとを有する封止体であって、ガスバリア性シートが、被封止物の上面及び側面を被覆するガスバリア膜と、ガスバリア膜を支持する基材、をこの順に有し、基材2におけるガスバリア膜が形成されていない領域と、基板と、を接着する封止体が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−38003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来技術のバリアフィルムを有する有機EL素子を、ロール・トゥ・ロール方式による製造方法で連続して製造し、レーザー照射によって単一の有機EL素子100を形成すると、信頼性が低下することが判明した。これは、図9の破線部および図10に示すように、単一の有機EL素子100を形成するためにレーザー照射によって切断すると、その切断面が露出するため、基板101およびバリアフィルム106との間、あるいは、バリアフィルム106を形成する無機層107および樹脂層108間に隙間が生じやすくなる。そしてこれらの隙間を介して有機EL素子100外部からの水分やガスが有機EL素子100内部に透過しやすくなり、水分やガスによって有機EL素子100が劣化するためである。

【0008】

本発明の目的は、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る有機EL素子の製造方法は、可撓性を有する基板の表面に、複数の第1の電極を形成する第1の電極形成工程と、第1の電極の上に有機層を形成する有機層形成工程と、前記有機層の上に第2の電極を形成する第2の電極形成工程と、前記第1の電極、前記有機層、前記第2の電極および前記基板の全表面を覆うようにバリアフィルムを形成するバリアフィルム形成工程と、前記バリアフィルムの前記基板、前記第1の電極あるいは前記第2の電極の表面に対して平行に形成された端部をレーザー照射により除去するとともに、前記バリアフィルムの前記基板の表面に接する端面部を溶解して前記基板に密着するバリアフィルム密着工程と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明により製造される有機EL素子の構造を示す斜視図。

【図2】図1の一点鎖線X−X’に沿った断面図。

【図3】図1の一点鎖線Y−Y’に沿った断面図。

【図4】図3の破線部の拡大図。

【図5】本発明の第1の実施の形態である有機EL素子1の製造方法を示す工程図。図5(a)(b)は第1の電極形成工程、同図(c)は有機層形成工程、同図(d)は第2の電極形成工程、同図(e)は無機物層形成工程、同図(f)は無機物層除去工程、同図(h)は樹脂層形成工程、同図(h)は成形工程、同図(i)は基板切断工程。

【図6】本発明の第1の実施の形態である有機EL素子1の製造方法の変形例を示す工程図。図6(a)(b)は第1の電極形成工程、同図(c)は有機層形成工程、同図(d)は第2の電極形成工程、同図(e)は無機物層形成工程、同図(f)は樹脂層形成工程、同図(g)は成形工程、(h)は基板切断工程。

【図7】本発明の他の実施の形態を示す図。

【図8】従来技術を説明するための斜視図。

【図9】図8の一点鎖線Z−Z’に沿った断面図。図9(a)は図8の断面図、図9(b)は有機EL素子100を切断した状態図。

【図10】図9(b)の破線部の拡大図。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を説明する。

【0013】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図6を参照して説明する。図1は、本発明により製造される有機EL素子の構造を示す斜視図である。

【0014】

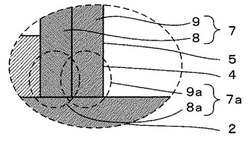

有機EL素子1は、図1ないし図3に示すように、例えばPETやPENのような透光性や可撓性を有する基板2を主要部として有する。この基板2の表面には、有機EL素子部分3が形成される。

【0015】

有機EL素子部分3は、例えば略立方体であり、図2および図3に示すように、複数の部材が積層することで構成される。有機EL素子部分3は、基板2の表面に、第1の電極4が形成され、第1の電極4の上に有機層5、有機層5の上に第2の電極6が形成され、第1の電極4、有機層5および第2の電極6を全体的に覆うようにバリアフィルム7が積層して構成される。

【0016】

第1の電極4は、有機層5に正孔を供給する。第1の電極4は、透明電極であればよく、例えばITOや酸化亜鉛などで構成される。第1の電極4は、図2および図3に示すように、基板2の表面に、略平面に形成される。第1の電極4は、例えばスパッタ法によって形成される。

【0017】

有機層5は、第1の電極4および後述する第2の電極6から供給された正孔や電子によって発光する。有機層は例えばα−NPDやAlq3より構成される。有機層5は、図2および図3に示すように、第1の電極4の側面を含めて大部分を覆うように、略平面に形成される。有機層5は、例えば真空蒸着法によって形成される。

【0018】

第2の電極6は、有機層5に電子を供給する。第2の電極は、導電性を有していればよく、例えばアルミニウムやマグネシウム−銀の合金により構成される。第2の電極6は、図2および図3に示すように、一部分が基板2の表面と接触して形成される。また、第2の電極6は、有機層5の側面を含めて大部分を覆うように、略平面に形成される。第2の電極6は、例えば真空蒸着法により形成される。

【0019】

バリアフィルム7は、第1の電極4、有機層5および第2の電極6に水分や酸素などが到達しないようにするためのものであり、具体的にはバリアフィルム7で水分や酸素などを閉じこめる。バリアフィルム7は、図3に示すように、基板との界面からの距離L1、L2が、例えば1mm以上であればよい。バリアフィルム7は、無機物層8、樹脂膜9より構成される。

【0020】

無機物層8は、有機EL素子1外部から侵入しようとする水分や酸素が、有機EL素子1の内部に透過するのを抑制する。無機物層8は、例えば窒化ケイ素により構成される。無機物層8は、図2および図3に示すように、第1の電極4、有機層5、第2の電極6の側面を含めて大部分を覆うように形成される。無機物層8は、例えばCVD法により形成される。

【0021】

樹脂膜9は、無機物層8と同様に、有機EL素子1外部から侵入しようとする水分や酸素が、有機EL素子1の内部に透過するのを抑制する。また、樹脂膜9は、無機物層8のみでバリアフィルム7を形成すると、無機物層8が固いためにクラックが生じやすい。そこで、樹脂膜9は、無機物層8に柔軟性を与え、無機物層8のクラックを抑制する。樹脂膜9は、高分子材料により構成される。樹脂膜9は、図2および図3に示すように、無機物層8の側面を含めて覆うように、形成される。樹脂膜9は、例えば塗布法により形成される。

【0022】

ここで、第1の電極4および第2の電極6について、更に詳しく説明する。

【0023】

第1の電極4は、一部分が有機EL素子部分3、すなわち、有機層5、第2の電極6およびバリアフィルム7から露出して形成されている。また、第2の電極6は、一部分が有機EL素子部分3、すなわち、バリアフィルム7から露出して形成されている。第1の電極4および第2の電極6が有機EL素子部分3から露出して形成されている理由は、第1の電極4および第2の電極6が有機EL素子部分3外部と容易に接続することを可能とするためである。第1の電極4および第2の電極6が有機EL素子部分3の外部と電気的に接続可能なようにあらかじめ形成されることで、有機EL素子1を形成後に電気的に接続する経路を設けるために有機EL素子1に配線経路を形成する必要がなくなる。また有機EL素子1形成後に配線経路を設けると、有機EL素子1の配線経路を設けた部分から水分やガスが透過しやすくなるため、第1の電極4および第2の電極6が有機EL素子部分3から露出して形成されるのが望ましい。

【0024】

ここで、基板2およびバリアフィルム7の密着状態について、図4を用いて更に詳しく説明する。図4は、図3の破線部の拡大図である。

【0025】

バリアフィルム7の端部7aはその端面が外気に露出することなく、基板2の表面に密着していることが望ましい。また、バリアフィルム7の端部7aは第1の電極4あるいは第2の電極6の表面に密着しているのが望ましい。バリアフィルム7の端部7aを基板2の表面に密着させる具体的な構成として、図4に示すように、無機物層8の端部8aおよび樹脂膜9の端部9aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去するとともに、前記バリアフィルムの前記基板の表面に接する端面部を溶解して基板2に密着させる。

【0026】

次に、有機EL素子1の製造方法について、図5を用いて更に詳しく説明する。なお、図5(e)〜(g)はバリアフィルム配設工程、同図(h)は成形工程である。

【0027】

第1の電極形成工程は、図5(a)に示すように、連続した細長い帯状の基板2を用意し、その表面上に、図5(b)に示すように第1の電極4を例えばスパッタ法により形成する。この場合、第1の電極4は図2に示すように、基板2の幅方向(X−X´)の一方の端部を除いて、幅方向のほぼ前面に形成される。

【0028】

有機層形成工程は、図5(c)に示すように、第1の電極4の上に、有機層5を例えば真空蒸着法により形成する。このとき、有機層5は、基板2の幅方向に関しては、図2に示すように、両端部を除いた部分の第1の電極4上および基板2上に形成する。第1の電極4の端部が露出するように有機層5を形成することで、第1の電極4が外部と容易に電気的に接続することができる。

【0029】

第2の電極形成工程は、図5(d)に示すように、有機層5の表面および前記第1の電極4が形成されていない基板2の表面に、第2の電極6を例えば真空蒸着法により形成する。このとき、第2の電極6は、図2に示すように、基板2の幅方向(X−X´)の前記第1の電極4が形成されている側の端部を除いて、幅方向のほぼ前面に形成される。第2の電極6を基板2の端部まで形成することにより、第1の電極4と同様に第2の電極6が外部と容易に電気的に接続することができる。

【0030】

無機物層形成工程は、図5(e)に示すように、複数の第1の電極4、有機層5および第2の電極6の側面も含めて大部分を覆うように、連続した無機物層8を例えばCVD法により形成する。このとき、第1の電極4、有機層5ならびに第2の電極6および基板2の界面に例えば圧力をかけることで、第1の電極4、有機層5、第2の電極6ならびに基板2および無機物層8の接着をより強固としてもよい。

【0031】

無機物層除去工程は、図5(f)に示すように、第1の電極4、有機層5および第2の電極6が形成されていない部分に形成された無機物層8を、例えばレーザーを照射することにより除去する。このとき、無機物層8の端部8aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去する。このとき更に、レーザーを照射することで、無機物層8を溶融させることで基板2および無機物層8の端面との接触をより強固としてもよい。同様に、図2に示すように、無機物層8の端部8aのうち、第1の電極4あるいは第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去する。また、このとき更に、レーザーを照射することで、無機物層8を溶融させることで第1の電極4あるいは第2の電極6の表面および無機物層8の端面との接触をより強固としてもよい。

【0032】

樹脂膜形成工程は、図5(g)に示すように、無機物層8の側面も含めて覆うように、連続した樹脂膜9を例えば塗布法によって形成する。このとき、無機物層8ならびに基板2および樹脂膜9の界面に例えば圧力をかけることで、無機物層8ならびに基板2および樹脂膜9の接触をより強固としてもよい。

【0033】

樹脂膜除去工程は、図5(h)に示すように、無機物層8が形成されていない部分に形成された樹脂膜9を、例えばレーザーを照射することにより除去する。このとき、樹脂膜9の端部9aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去する。このとき更に、レーザーを照射することで、樹脂膜9を溶融させることで基板2および樹脂膜9の端面との接触をより強固としてもよい。同様に、図2に示すように、樹脂膜9の端部9aのうち、第1の電極4あるいは第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去する。また、このとき更に、レーザーを照射することで、樹脂膜9を溶融させることで第1の電極4あるいは第2の電極6の表面および樹脂膜9の端面との接触をより強固としてもよい。

【0034】

基板切断工程は、図5(i)に示すように、第1の電極4、有機層5、第2の電極6、無機物層8および樹脂膜9が形成されていない部分の基板2に例えばレーザーを照射することで、有機EL素子1が切断される。これにより、バリアフィルム7が形成された有機EL素子1を形成することができる。

【0035】

以上説明したように、本実施の形態によれば、複数形成された第1の電極4、有機層5および第2の電極6に連続したバリアフィルム7を形成して、不要な部分に形成されたバリアフィルム7を除去するため、基板2の位置出しに特別の機構を要することなく、位置精度よくバリアフィルム7を形成することができる。また、バリアフィルム7は基板2を連続的に移動しながら形成することができるため、ロール・トゥ・ロール方式にバリアフィルムを形成する製造方法を適用することができる。

【0036】

また、本実施の形態では、無機物層8および樹脂膜9を形成する際に都度無機物層8ならびに樹脂膜9および基板2を密着することができるため、有機EL素子1に水分や酸素が無機物層8ならびに樹脂膜9および基板2を接触した部分から進入することを防止することができるため、有機EL素子1の信頼性を向上させることができる。

【0037】

なお、無機物層8および樹脂膜9がどのような方法によって封着されたかどうかは判断することが可能である。例えば、本実施の形態のような製造方法で得られた有機EL素子1においては、例えば有機EL素子部分3が形成された側の基板2の炭素量と、有機EL素子部分3が形成されていない側の基板2の炭素量とを、例えばEPMAやXPSにより分析することで判断することができる。これは、基板2および樹脂膜9の封着部分が、少なくとも樹脂膜9をレーザー照射により除去しているためである。樹脂膜9にレーザーを照射して除去することで、少なくとも樹脂膜9の残渣である有機化合物が基板2に付着する。このことより、どのような製造方法を用いて製造したかを客観的に推定できる。

【0038】

したがって、上記製造方法によれば、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することができる。

【0039】

なお、図5に示す有機EL素子1の製造方法の変形例について、図6に示す。この製造方法では、バリアフィルム7を形成して除去するバリアフィルム形成工程およびバリアフィルム除去工程のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0040】

有機物層形成工程は、図6(e)(f)に示すように、無機物層8の側面も含めて覆うように、連続した樹脂膜9を形成する。このとき、基板2および無機物層8ならびに樹脂膜9の界面に例えば圧力をかけることで、基板2および無機物層8ならびに樹脂膜9の接着をより強固としてもよい。

【0041】

バリアフィルム除去工程は、図6(g)に示すように、第1の電極4、有機層5および第2の電極6が形成されていない部分に形成された無機物層8および樹脂膜9を、例えばレーザー照射することにより除去する。このとき、基板2および樹脂膜9の界面9aに、更にレーザー照射することで、樹脂膜9を溶融させて、基板2および樹脂膜9の接触をより強固としてもよい。

【0042】

したがって、本変形例でも、同様の効果を得ることができる。

【0043】

また、本実施の形態では、無機物層8および樹脂膜9を同じ工程で除去しているため、第1の実施の形態よりも工程数を削減することができ、生産性を向上させることが可能である。

【0044】

なお、本発明は上記構成に限定されるものではなく、例えば以下の通りにしてもよい。

【0045】

基板2の材料は限定されない。要は、透光性や可撓性を有する基板であればどのような材料を用いてもよい。また、基板2のガス透過量を抑制するため、基板2にガスバリア性を有するバリアフィルムを形成してもよい。

【0046】

また、第1の電極4の材料は限定されない。要は、有機層5から放出される光を透過する導電性の物質であればよい。

【0047】

また、有機層5の構成や材料は限定されない。例えば、有機層5が正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層から形成されていてもよい。

【0048】

また、第2の電極6の材料は限定されない。要は、導電性の物質であればよい。

【0049】

また、バリアフィルム7は、無機物層8、樹脂膜9が一体形成されてもよい。

【0050】

また、無機物層8ならびに樹脂膜9および基板2の接触様式は限定されない。例えば、無機物層8ならびに樹脂膜9および基板2の接着をより強固とするため、図7に示すように、無機物層8を構成する平面ならびに樹脂膜9を構成する平面および基板2が接触していてもよい。

【符号の説明】

【0051】

1 有機EL素子

2 基板

3 有機EL素子部分

4 第1の電極

5 有機層

6 第2の電極

7 バリアフィルム

8 無機物層

9 樹脂膜

【技術分野】

【0001】

本発明は、一般照明に用いられる有機EL素子の製造方法に関する。

【背景技術】

【0002】

従来より、一般照明として、有機EL(OLED)素子が注目されている。有機EL素子の中でも特に可撓性を有する有機EL素子、いわゆるフレキシブル有機EL素子が注目されている。フレキシブル有機EL素子は基板がしなやかであり、巻き取り可能であることから、連続した基板の表面に有機EL素子部分を形成する、いわゆるロール・トゥ・ロール方式と呼ばれる製造方法を適用することが可能である。

【0003】

また、フレキシブル有機EL素子は、有機EL素子外部から侵入する水分やガスによって劣化するため、信頼性が低下する。フレキシブル有機ELの信頼性を確保するため、有機EL素子を、水分やガスの透過を抑制するバリアフィルムで覆う必要がある。

【0004】

バリアフィルムを有する有機EL素子をロール・トゥ・ロール方式で製造する模式図を、図8ないし図10を用いて説明する。有機EL素子100は、可撓性を有する基板101の表面に、有機EL素子部分102が形成される。有機EL素子部分102は、基板101の表面に、第1の電極103が形成され、第1の電極103の上に有機層104、有機層104の上に第2の電極105が形成され、第1の電極103、有機層104および第2の電極105の全表面を覆うようにバリアフィルム106が積層して構成される。バリアフィルムは無機層107、樹脂層108より構成される。この有機EL素子100は、図9(a)に示す状態で、例えばレーザー照射によって所望の大きさに切断することにより、図9(b)に示すように単一の有機EL素子100が形成される。

【0005】

また、バリアフィルムが用いられた有機EL素子の一例として、特開2009−38003公報(以下、特許文献1)には、基板、基板上に設けられた被封止物と、被封止物を覆うように設けられたガスバリア性シートとを有する封止体であって、ガスバリア性シートが、被封止物の上面及び側面を被覆するガスバリア膜と、ガスバリア膜を支持する基材、をこの順に有し、基材2におけるガスバリア膜が形成されていない領域と、基板と、を接着する封止体が記載されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−38003号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記従来技術のバリアフィルムを有する有機EL素子を、ロール・トゥ・ロール方式による製造方法で連続して製造し、レーザー照射によって単一の有機EL素子100を形成すると、信頼性が低下することが判明した。これは、図9の破線部および図10に示すように、単一の有機EL素子100を形成するためにレーザー照射によって切断すると、その切断面が露出するため、基板101およびバリアフィルム106との間、あるいは、バリアフィルム106を形成する無機層107および樹脂層108間に隙間が生じやすくなる。そしてこれらの隙間を介して有機EL素子100外部からの水分やガスが有機EL素子100内部に透過しやすくなり、水分やガスによって有機EL素子100が劣化するためである。

【0008】

本発明の目的は、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することにある。

【課題を解決するための手段】

【0009】

本発明に係る有機EL素子の製造方法は、可撓性を有する基板の表面に、複数の第1の電極を形成する第1の電極形成工程と、第1の電極の上に有機層を形成する有機層形成工程と、前記有機層の上に第2の電極を形成する第2の電極形成工程と、前記第1の電極、前記有機層、前記第2の電極および前記基板の全表面を覆うようにバリアフィルムを形成するバリアフィルム形成工程と、前記バリアフィルムの前記基板、前記第1の電極あるいは前記第2の電極の表面に対して平行に形成された端部をレーザー照射により除去するとともに、前記バリアフィルムの前記基板の表面に接する端面部を溶解して前記基板に密着するバリアフィルム密着工程と、を有することを特徴とする。

【発明の効果】

【0010】

本発明によれば、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することができる。

【図面の簡単な説明】

【0011】

【図1】本発明により製造される有機EL素子の構造を示す斜視図。

【図2】図1の一点鎖線X−X’に沿った断面図。

【図3】図1の一点鎖線Y−Y’に沿った断面図。

【図4】図3の破線部の拡大図。

【図5】本発明の第1の実施の形態である有機EL素子1の製造方法を示す工程図。図5(a)(b)は第1の電極形成工程、同図(c)は有機層形成工程、同図(d)は第2の電極形成工程、同図(e)は無機物層形成工程、同図(f)は無機物層除去工程、同図(h)は樹脂層形成工程、同図(h)は成形工程、同図(i)は基板切断工程。

【図6】本発明の第1の実施の形態である有機EL素子1の製造方法の変形例を示す工程図。図6(a)(b)は第1の電極形成工程、同図(c)は有機層形成工程、同図(d)は第2の電極形成工程、同図(e)は無機物層形成工程、同図(f)は樹脂層形成工程、同図(g)は成形工程、(h)は基板切断工程。

【図7】本発明の他の実施の形態を示す図。

【図8】従来技術を説明するための斜視図。

【図9】図8の一点鎖線Z−Z’に沿った断面図。図9(a)は図8の断面図、図9(b)は有機EL素子100を切断した状態図。

【図10】図9(b)の破線部の拡大図。

【発明を実施するための形態】

【0012】

以下、本発明の実施の形態を説明する。

【0013】

(第1の実施の形態)

本発明の第1の実施の形態を図1ないし図6を参照して説明する。図1は、本発明により製造される有機EL素子の構造を示す斜視図である。

【0014】

有機EL素子1は、図1ないし図3に示すように、例えばPETやPENのような透光性や可撓性を有する基板2を主要部として有する。この基板2の表面には、有機EL素子部分3が形成される。

【0015】

有機EL素子部分3は、例えば略立方体であり、図2および図3に示すように、複数の部材が積層することで構成される。有機EL素子部分3は、基板2の表面に、第1の電極4が形成され、第1の電極4の上に有機層5、有機層5の上に第2の電極6が形成され、第1の電極4、有機層5および第2の電極6を全体的に覆うようにバリアフィルム7が積層して構成される。

【0016】

第1の電極4は、有機層5に正孔を供給する。第1の電極4は、透明電極であればよく、例えばITOや酸化亜鉛などで構成される。第1の電極4は、図2および図3に示すように、基板2の表面に、略平面に形成される。第1の電極4は、例えばスパッタ法によって形成される。

【0017】

有機層5は、第1の電極4および後述する第2の電極6から供給された正孔や電子によって発光する。有機層は例えばα−NPDやAlq3より構成される。有機層5は、図2および図3に示すように、第1の電極4の側面を含めて大部分を覆うように、略平面に形成される。有機層5は、例えば真空蒸着法によって形成される。

【0018】

第2の電極6は、有機層5に電子を供給する。第2の電極は、導電性を有していればよく、例えばアルミニウムやマグネシウム−銀の合金により構成される。第2の電極6は、図2および図3に示すように、一部分が基板2の表面と接触して形成される。また、第2の電極6は、有機層5の側面を含めて大部分を覆うように、略平面に形成される。第2の電極6は、例えば真空蒸着法により形成される。

【0019】

バリアフィルム7は、第1の電極4、有機層5および第2の電極6に水分や酸素などが到達しないようにするためのものであり、具体的にはバリアフィルム7で水分や酸素などを閉じこめる。バリアフィルム7は、図3に示すように、基板との界面からの距離L1、L2が、例えば1mm以上であればよい。バリアフィルム7は、無機物層8、樹脂膜9より構成される。

【0020】

無機物層8は、有機EL素子1外部から侵入しようとする水分や酸素が、有機EL素子1の内部に透過するのを抑制する。無機物層8は、例えば窒化ケイ素により構成される。無機物層8は、図2および図3に示すように、第1の電極4、有機層5、第2の電極6の側面を含めて大部分を覆うように形成される。無機物層8は、例えばCVD法により形成される。

【0021】

樹脂膜9は、無機物層8と同様に、有機EL素子1外部から侵入しようとする水分や酸素が、有機EL素子1の内部に透過するのを抑制する。また、樹脂膜9は、無機物層8のみでバリアフィルム7を形成すると、無機物層8が固いためにクラックが生じやすい。そこで、樹脂膜9は、無機物層8に柔軟性を与え、無機物層8のクラックを抑制する。樹脂膜9は、高分子材料により構成される。樹脂膜9は、図2および図3に示すように、無機物層8の側面を含めて覆うように、形成される。樹脂膜9は、例えば塗布法により形成される。

【0022】

ここで、第1の電極4および第2の電極6について、更に詳しく説明する。

【0023】

第1の電極4は、一部分が有機EL素子部分3、すなわち、有機層5、第2の電極6およびバリアフィルム7から露出して形成されている。また、第2の電極6は、一部分が有機EL素子部分3、すなわち、バリアフィルム7から露出して形成されている。第1の電極4および第2の電極6が有機EL素子部分3から露出して形成されている理由は、第1の電極4および第2の電極6が有機EL素子部分3外部と容易に接続することを可能とするためである。第1の電極4および第2の電極6が有機EL素子部分3の外部と電気的に接続可能なようにあらかじめ形成されることで、有機EL素子1を形成後に電気的に接続する経路を設けるために有機EL素子1に配線経路を形成する必要がなくなる。また有機EL素子1形成後に配線経路を設けると、有機EL素子1の配線経路を設けた部分から水分やガスが透過しやすくなるため、第1の電極4および第2の電極6が有機EL素子部分3から露出して形成されるのが望ましい。

【0024】

ここで、基板2およびバリアフィルム7の密着状態について、図4を用いて更に詳しく説明する。図4は、図3の破線部の拡大図である。

【0025】

バリアフィルム7の端部7aはその端面が外気に露出することなく、基板2の表面に密着していることが望ましい。また、バリアフィルム7の端部7aは第1の電極4あるいは第2の電極6の表面に密着しているのが望ましい。バリアフィルム7の端部7aを基板2の表面に密着させる具体的な構成として、図4に示すように、無機物層8の端部8aおよび樹脂膜9の端部9aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去するとともに、前記バリアフィルムの前記基板の表面に接する端面部を溶解して基板2に密着させる。

【0026】

次に、有機EL素子1の製造方法について、図5を用いて更に詳しく説明する。なお、図5(e)〜(g)はバリアフィルム配設工程、同図(h)は成形工程である。

【0027】

第1の電極形成工程は、図5(a)に示すように、連続した細長い帯状の基板2を用意し、その表面上に、図5(b)に示すように第1の電極4を例えばスパッタ法により形成する。この場合、第1の電極4は図2に示すように、基板2の幅方向(X−X´)の一方の端部を除いて、幅方向のほぼ前面に形成される。

【0028】

有機層形成工程は、図5(c)に示すように、第1の電極4の上に、有機層5を例えば真空蒸着法により形成する。このとき、有機層5は、基板2の幅方向に関しては、図2に示すように、両端部を除いた部分の第1の電極4上および基板2上に形成する。第1の電極4の端部が露出するように有機層5を形成することで、第1の電極4が外部と容易に電気的に接続することができる。

【0029】

第2の電極形成工程は、図5(d)に示すように、有機層5の表面および前記第1の電極4が形成されていない基板2の表面に、第2の電極6を例えば真空蒸着法により形成する。このとき、第2の電極6は、図2に示すように、基板2の幅方向(X−X´)の前記第1の電極4が形成されている側の端部を除いて、幅方向のほぼ前面に形成される。第2の電極6を基板2の端部まで形成することにより、第1の電極4と同様に第2の電極6が外部と容易に電気的に接続することができる。

【0030】

無機物層形成工程は、図5(e)に示すように、複数の第1の電極4、有機層5および第2の電極6の側面も含めて大部分を覆うように、連続した無機物層8を例えばCVD法により形成する。このとき、第1の電極4、有機層5ならびに第2の電極6および基板2の界面に例えば圧力をかけることで、第1の電極4、有機層5、第2の電極6ならびに基板2および無機物層8の接着をより強固としてもよい。

【0031】

無機物層除去工程は、図5(f)に示すように、第1の電極4、有機層5および第2の電極6が形成されていない部分に形成された無機物層8を、例えばレーザーを照射することにより除去する。このとき、無機物層8の端部8aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去する。このとき更に、レーザーを照射することで、無機物層8を溶融させることで基板2および無機物層8の端面との接触をより強固としてもよい。同様に、図2に示すように、無機物層8の端部8aのうち、第1の電極4あるいは第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去する。また、このとき更に、レーザーを照射することで、無機物層8を溶融させることで第1の電極4あるいは第2の電極6の表面および無機物層8の端面との接触をより強固としてもよい。

【0032】

樹脂膜形成工程は、図5(g)に示すように、無機物層8の側面も含めて覆うように、連続した樹脂膜9を例えば塗布法によって形成する。このとき、無機物層8ならびに基板2および樹脂膜9の界面に例えば圧力をかけることで、無機物層8ならびに基板2および樹脂膜9の接触をより強固としてもよい。

【0033】

樹脂膜除去工程は、図5(h)に示すように、無機物層8が形成されていない部分に形成された樹脂膜9を、例えばレーザーを照射することにより除去する。このとき、樹脂膜9の端部9aのうち、基板2の表面に対して平行に形成された端部をレーザー照射により除去する。このとき更に、レーザーを照射することで、樹脂膜9を溶融させることで基板2および樹脂膜9の端面との接触をより強固としてもよい。同様に、図2に示すように、樹脂膜9の端部9aのうち、第1の電極4あるいは第2の電極6の表面に対して平行に形成された端部をレーザー照射により除去する。また、このとき更に、レーザーを照射することで、樹脂膜9を溶融させることで第1の電極4あるいは第2の電極6の表面および樹脂膜9の端面との接触をより強固としてもよい。

【0034】

基板切断工程は、図5(i)に示すように、第1の電極4、有機層5、第2の電極6、無機物層8および樹脂膜9が形成されていない部分の基板2に例えばレーザーを照射することで、有機EL素子1が切断される。これにより、バリアフィルム7が形成された有機EL素子1を形成することができる。

【0035】

以上説明したように、本実施の形態によれば、複数形成された第1の電極4、有機層5および第2の電極6に連続したバリアフィルム7を形成して、不要な部分に形成されたバリアフィルム7を除去するため、基板2の位置出しに特別の機構を要することなく、位置精度よくバリアフィルム7を形成することができる。また、バリアフィルム7は基板2を連続的に移動しながら形成することができるため、ロール・トゥ・ロール方式にバリアフィルムを形成する製造方法を適用することができる。

【0036】

また、本実施の形態では、無機物層8および樹脂膜9を形成する際に都度無機物層8ならびに樹脂膜9および基板2を密着することができるため、有機EL素子1に水分や酸素が無機物層8ならびに樹脂膜9および基板2を接触した部分から進入することを防止することができるため、有機EL素子1の信頼性を向上させることができる。

【0037】

なお、無機物層8および樹脂膜9がどのような方法によって封着されたかどうかは判断することが可能である。例えば、本実施の形態のような製造方法で得られた有機EL素子1においては、例えば有機EL素子部分3が形成された側の基板2の炭素量と、有機EL素子部分3が形成されていない側の基板2の炭素量とを、例えばEPMAやXPSにより分析することで判断することができる。これは、基板2および樹脂膜9の封着部分が、少なくとも樹脂膜9をレーザー照射により除去しているためである。樹脂膜9にレーザーを照射して除去することで、少なくとも樹脂膜9の残渣である有機化合物が基板2に付着する。このことより、どのような製造方法を用いて製造したかを客観的に推定できる。

【0038】

したがって、上記製造方法によれば、ロール・トゥ・ロール方式でも確実にバリアフィルムを密着することができる有機ELの製造方法を提供することができる。

【0039】

なお、図5に示す有機EL素子1の製造方法の変形例について、図6に示す。この製造方法では、バリアフィルム7を形成して除去するバリアフィルム形成工程およびバリアフィルム除去工程のみが異なり、他は同一であるため、同一部分には同一符号を付し、その詳細な説明を省略する。

【0040】

有機物層形成工程は、図6(e)(f)に示すように、無機物層8の側面も含めて覆うように、連続した樹脂膜9を形成する。このとき、基板2および無機物層8ならびに樹脂膜9の界面に例えば圧力をかけることで、基板2および無機物層8ならびに樹脂膜9の接着をより強固としてもよい。

【0041】

バリアフィルム除去工程は、図6(g)に示すように、第1の電極4、有機層5および第2の電極6が形成されていない部分に形成された無機物層8および樹脂膜9を、例えばレーザー照射することにより除去する。このとき、基板2および樹脂膜9の界面9aに、更にレーザー照射することで、樹脂膜9を溶融させて、基板2および樹脂膜9の接触をより強固としてもよい。

【0042】

したがって、本変形例でも、同様の効果を得ることができる。

【0043】

また、本実施の形態では、無機物層8および樹脂膜9を同じ工程で除去しているため、第1の実施の形態よりも工程数を削減することができ、生産性を向上させることが可能である。

【0044】

なお、本発明は上記構成に限定されるものではなく、例えば以下の通りにしてもよい。

【0045】

基板2の材料は限定されない。要は、透光性や可撓性を有する基板であればどのような材料を用いてもよい。また、基板2のガス透過量を抑制するため、基板2にガスバリア性を有するバリアフィルムを形成してもよい。

【0046】

また、第1の電極4の材料は限定されない。要は、有機層5から放出される光を透過する導電性の物質であればよい。

【0047】

また、有機層5の構成や材料は限定されない。例えば、有機層5が正孔注入層、正孔輸送層、発光層、電子輸送層、電子注入層から形成されていてもよい。

【0048】

また、第2の電極6の材料は限定されない。要は、導電性の物質であればよい。

【0049】

また、バリアフィルム7は、無機物層8、樹脂膜9が一体形成されてもよい。

【0050】

また、無機物層8ならびに樹脂膜9および基板2の接触様式は限定されない。例えば、無機物層8ならびに樹脂膜9および基板2の接着をより強固とするため、図7に示すように、無機物層8を構成する平面ならびに樹脂膜9を構成する平面および基板2が接触していてもよい。

【符号の説明】

【0051】

1 有機EL素子

2 基板

3 有機EL素子部分

4 第1の電極

5 有機層

6 第2の電極

7 バリアフィルム

8 無機物層

9 樹脂膜

【特許請求の範囲】

【請求項1】

可撓性を有する基板の表面に、複数の第1の電極を形成する第1の電極形成工程と、

第1の電極の上に有機層を形成する有機層形成工程と、

前記有機層の上に第2の電極を形成する第2の電極形成工程と、

複数形成された前記第1の電極、前記有機層、前記第2の電極および前記基板の全表面を覆うようにバリアフィルムを形成するバリアフィルム形成工程と、

前記バリアフィルムの前記基板、前記第1の電極あるいは前記第2の電極の表面に対して平行に形成された端部をレーザー照射により除去するバリアフィルム除去工程と、を有することを特徴とする有機EL素子の製造方法。

【請求項2】

前記バリアフィルム除去工程は、前記バリアフィルムの前記基板の表面に接する端面部を溶解して前記基板に密着するバリアフィルム密着工程とを含むことを特徴とする請求項1記載の有機EL素子の製造方法。

【請求項3】

前記バリアフィルムは無機物層および樹脂膜を含むことを特徴とする請求項1記載の有機EL素子の製造方法。

【請求項1】

可撓性を有する基板の表面に、複数の第1の電極を形成する第1の電極形成工程と、

第1の電極の上に有機層を形成する有機層形成工程と、

前記有機層の上に第2の電極を形成する第2の電極形成工程と、

複数形成された前記第1の電極、前記有機層、前記第2の電極および前記基板の全表面を覆うようにバリアフィルムを形成するバリアフィルム形成工程と、

前記バリアフィルムの前記基板、前記第1の電極あるいは前記第2の電極の表面に対して平行に形成された端部をレーザー照射により除去するバリアフィルム除去工程と、を有することを特徴とする有機EL素子の製造方法。

【請求項2】

前記バリアフィルム除去工程は、前記バリアフィルムの前記基板の表面に接する端面部を溶解して前記基板に密着するバリアフィルム密着工程とを含むことを特徴とする請求項1記載の有機EL素子の製造方法。

【請求項3】

前記バリアフィルムは無機物層および樹脂膜を含むことを特徴とする請求項1記載の有機EL素子の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−71023(P2011−71023A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−222546(P2009−222546)

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月28日(2009.9.28)

【出願人】(000111672)ハリソン東芝ライティング株式会社 (995)

【Fターム(参考)】

[ Back to top ]