液体吐出装置、ノズル検査方法及びそのプログラム

【課題】印刷記録液を利用したノズル検査を適切なタイミングで実行する。

【解決手段】印刷ジョブが存在するとき、その印刷ジョブに含まれる印刷品質レベル(印刷モード)を読み出すS102。印刷品質レベルは、印刷モードが「はやい」モードのときには低レベル、「きれい」モードのときには高レベルとする。検査タイミングとは、インクを利用してノズルの詰まりが発生しているか否かを検査するノズル検査ルーチンを開始するタイミングであり、印刷品質が低レベルのときには大きな印刷パス数、高レベルのときには小さな印刷パス数に設定される。そして、今回の印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを読み出し、それを今回の検査タイミングとしたあとS104、1頁分の印刷を実行しS110、その印刷時の印刷パス数が検査タイミングに達していたときにはノズル検査ルーチンを実行するS114。

【解決手段】印刷ジョブが存在するとき、その印刷ジョブに含まれる印刷品質レベル(印刷モード)を読み出すS102。印刷品質レベルは、印刷モードが「はやい」モードのときには低レベル、「きれい」モードのときには高レベルとする。検査タイミングとは、インクを利用してノズルの詰まりが発生しているか否かを検査するノズル検査ルーチンを開始するタイミングであり、印刷品質が低レベルのときには大きな印刷パス数、高レベルのときには小さな印刷パス数に設定される。そして、今回の印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを読み出し、それを今回の検査タイミングとしたあとS104、1頁分の印刷を実行しS110、その印刷時の印刷パス数が検査タイミングに達していたときにはノズル検査ルーチンを実行するS114。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、インクジェットプリンタ、ノズル検査方法及びそのプログラムに関する。

【背景技術】

【0002】

従来、インクジェットプリンタとしては、印刷ヘッドのノズルから吐出されるインク滴を帯電させ、該帯電したインク滴をノズルに対向するインク滴を受ける部分(検査領域)に飛翔させ、インク滴の飛翔により生じる誘導電圧を検出することにより、ノズルからインク滴が実際に吐出されたか否かを検査するものが知られている(例えば、特許文献1参照)。また、印刷ヘッドのノズルからインク滴が吐出される吐出方向と交差する方向に光線を形成し、ノズルから吐出されたインク滴が光線を遮ったか否かを検出することにより、ノズルからインク滴が実際に吐出されたか否かを検査するものも知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−120464号公報

【特許文献2】特開2005−35309号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2では、ノズルからインク滴が実際に吐出されたか否かの検査(ノズル検査という)を行うタイミングについては詳細に検討されていない。

【0005】

本発明は、このような問題を解消するためになされたものであり、印刷記録液を利用したノズル検査を適切なタイミングで実行することができるインクジェットプリンタ、ノズル検査方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の目的を達成するために以下の手段を採った。

【0007】

本発明の第1のインクジェットプリンタは、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルに基づいて検査タイミングを設定する検査タイミング設定手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたものである。

【0008】

このインクジェットプリンタでは、印刷ヘッドを印刷媒体の上方に配置した状態で印刷データ及び印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう駆動手段を制御する。一方、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルに基づいて設定されている。このため、印刷記録液を利用したノズル検査の検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル検査を適切なタイミングで実行することができる。

【0009】

ここで、検査領域は印刷可能領域と独立して設けてもよいが、印刷可能領域のうち印刷媒体が配置されていない部分を検査領域としてもよい。また、印刷データに付された印刷品質レベルとは、印刷品質レベルが印刷データに直接付されている場合のほか印刷品質レベルが間接的に印刷データに付されている場合も含む。前者としては、例えば印刷データを作成したコンピュータがインクジェットプリンタへ印刷データを送信してくる際にその印刷データに適用される印刷品質レベルを印刷データと共に送信してくる場合などが挙げられ、後者としては、例えばインクジェットプリンタで印刷を実行する際に該インクジェットプリンタで設定されている印刷品質レベルを印刷データに適用する場合などが挙げられる。

【0010】

本発明の第1のインクジェットプリンタにおいて、前記印刷品質レベルは、印刷モードに対応して決められていてもよいし、用紙種類に対応して決められていてもよい。印刷モードは、例えば画質優先モードや速度優先モードなどをいい、画質優先モードを高印刷品質レベル、速度優先モードを低印刷品質レベルとしてもよい。また、用紙種類は、例えば普通紙や写真専用紙などをいい、写真専用紙を高印刷品質レベル、普通紙を低印刷品質レベルとしてもよい。

【0011】

本発明の第1のインクジェットプリンタにおいて、前記検査タイミング設定手段は、前記検査タイミングを設定するに際して、前記印刷品質レベルが高いほど前記検査タイミングが早く到来するように設定してもよい。こうすれば、印刷品質レベルが高いほどノズル検査の頻度が上がるため、ノズルに不具合が発生したとしても早期に対処が可能となる。したがって、印刷品質レベルが高い場合にノズルから印刷記録液が吐出されずに印刷ミスに至る事態が発生するのを極力抑えることができる。逆に、印刷品質レベルが低いほどノズル検査の頻度が下がるため、ノズル検査による印刷時間の長期化を極力抑えることができる。

【0012】

本発明の第1のインクジェットプリンタは、前記印刷媒体が前記印刷可能領域に配置されるよう該印刷媒体を所定の搬送方向へ搬送する搬送手段と、搬送方向と略直交する主走査方向に前記印刷ヘッドを移動させるヘッド移動手段と、を備え、前記検査タイミング設定手段は、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数が予め定めた規定回数と一致したときを検査タイミングに設定し、前記制御手段は、前記パス操作を行うよう前記搬送手段、前記駆動手段及び前記ヘッド移動手段を制御すると共に該パス操作の回数をカウントし、該パス操作の回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行ってもよい。検査タイミングは、例えばノズル検査が終わってからの経過時間や印刷ページの枚数などで規定してもよいが、ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数に密接に関連する印刷時のパス操作の回数によって検査タイミングを規定するのが好ましい。このとき、前記制御手段は、前記ノズル検査を行ったあと前記パス操作の回数をリセットするようにしてもよい。また、前記制御手段は、同じ印刷データを印刷するにあたり前記印刷品質レベルが高いほど前記パス操作の回数が増えるよう前記搬送手段、前記駆動手段及び前記ヘッド移動手段を制御するようにしてもよい。

【0013】

本発明の第1のインクジェットプリンタにおいて、前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、前記制御手段は、前記印刷媒体へ印刷を行うよう前記駆動手段を制御すると共に該印刷で吐出された印刷記録液の吐出回数をカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行ってもよい。ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数によって検査タイミングを規定するのが好ましい。このとき、前記制御手段は、前記ノズル検査を行ったあと前記パス操作の回数をリセットするようにしてもよい。また、前記制御手段は、同じ印刷データを印刷するにあたり前記印刷品質レベルが高いほど前記印刷記録液の吐出回数が増えるよう前記駆動手段を制御してもよい。

【0014】

本発明の第1のインクジェットプリンタにおいて、前記複数のノズルは、色別にグループ分けされ該グループ分けされた色の印刷記録液を吐出するものであり、前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、前記制御手段は、前記印刷で吐出された印刷記録液の吐出回数をカウントする際に色別にカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを色別に判定し、前記検査タイミングに達した場合には該検査タイミングに達した色の印刷記録液を吐出するノズルについてのみ前記ノズル検査を行ってもよい。ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数によって検査タイミングを規定するのが好ましい。また、検査が不要な色のノズルについては印刷記録液を使ったノズル検査が行われないため、印刷記録液の無駄な消費を抑えることができる。このとき、前記制御手段は、前記ノズル検査を行ったあと該ノズル検査の対象となった色の前記印刷記録液の回数をリセットするようにしてもよい。

【0015】

本発明の第1のインクジェットプリンタは、前記印刷ヘッドの各ノズルを強制的に吸引することによりヘッドクリーニングを行うクリーニング手段を備え、前記検査タイミング設定手段は、前記印刷品質レベルに基づいて検査タイミングを設定するのに加えて、前記クリーニング手段により前記ヘッドクリーニングが実行された後も検査タイミングに設定してもよい。こうすれば、ヘッドクリーニングを実行したことにより実際にノズルから印刷記録液が吐出されることを確認することができる。ここで、前記クリーニング手段は、予め定められたクリーニング時期に至ったとき又は操作者によるクリーニングの実行指示があったときに前記ヘッドクリーニングを実行してもよい。予め定められたクリーニング時期としては、例えばインクジェットプリンタの購入後初めて印刷ヘッドに印刷記録液を供給可能な状態としたときや、前回のヘッドクリーニングから所定時間が経過したとき、印刷ヘッドへ供給する印刷記録液カートリッジが空になり交換したとき等が挙げられる。

【0016】

このようにクリーニング手段を備えた本発明の第1のインクジェットプリンタにおいて、前記クリーニング手段は、前記印刷ヘッドの各ノズルを多段階の吸引力のうち予め設定された吸引力でもって強制的に吸引してヘッドクリーニングを行う手段であり、前記検査タイミング設定手段は、前記設定された吸引力が小さいほど前記検査タイミングが早く到来するように設定してもよい。小さな吸引力でヘッドクリーニングを行ったあとはノズルにフレッシュな印刷記録液が行き渡っておらずノズル詰まりが発生しやすいことがあるため、早期にノズル検査を行うことによりノズル詰まり等を早期に発見できるようにするのが好ましい。なお、多段階の吸引力のうちどの吸引力を採用するかについては、特に限定するものではないが、例えば1回目のヘッドクリーニングは最小の吸引力で行い、2回目以降のヘッドクリーニングは順次吸引力が高くなるようにしてもよいし、あるいは、操作者がマニュアル操作で任意の吸引力を選定できるようにしてもよい。

【0017】

本発明の第2のインクジェットプリンタは、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたものとしてもよい。

【0018】

このインクジェットプリンタでは、印刷ヘッドを印刷媒体の上方に配置した状態で印刷データ及び印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう駆動手段を制御する。一方、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルにかかわらず固定されているが、印刷記録液を吐出して印刷媒体へ印刷する操作は印刷品質レベルに基づいて行われるため印刷品質レベルが高いほどノズルから印刷記録液を吐出する回数やパス操作の回数が多くなる。つまり、検査タイミングが固定であっても、印刷品質レベルが高いほど検査頻度が高くなる。したがって、ノズル検査を適切な頻度で実行することができる。このようなインクジェットプリンタにおいて、前記検査タイミングとは、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数であり、前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記パス操作の回数が多くなるよう前記印刷ヘッドを制御するようにしてもよい。あるいは、前記検査タイミングを前記印刷記録液のノズルからの吐出回数であり、前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記吐出回数が多くなるよう前記印刷ヘッドを制御するようにしてもよい。

【0019】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、前記印刷を行っている途中で前記検査タイミングに達したか否かを判定し、前記検査タイミングに達しているときには前記ノズル検査を実行してもよい。具体的には、印刷媒体1枚分の印刷を行っている途中で検査タイミングに達したときには、その印刷の途中であるにもかかわらずノズル検査を実行してもよいし、その印刷が終了するのを待ってノズル検査を実行してもよい。ここで、印刷が終了するのを待ってノズル検査を実行したときに印刷記録液を吐出しない不良ノズルが見つかった場合には、ヘッドクリーニングなどの不良ノズルを正常化する処理を行うことが好ましい。一方、印刷途中であるにもかかわらずノズル検査を実行したときに不良ノズルが見つかった場合には、印刷途中で不良ノズルを正常化する処理を実行すると色目が変わるおそれがあるためそのような処理は実行せず、その代わりにその不良ノズルが印刷記録液を吐出すべき箇所を他の正常なノズルで補完する処理を行うことが好ましい。

【0020】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、前記印刷(例えば印刷媒体1枚分の印刷)が終了するのを待って前記検査タイミングに達したか否かを判定してもよいし、前記印刷(例えば印刷媒体1枚分の印刷)を開始するときに前記検査タイミングに達しているか否かを判定してもよい。こうすれば、ノズル検査を実行したときに不良ノズルが見つかったときには、印刷が行われていないためすぐにヘッドクリーニングなどの不良ノズルを正常化する処理を行うことができる。ここで、印刷が終了するのを待つとは、印刷ジョブの処理が終了するのを待ってもよいし、1ページ分の印刷が終了するのを待ってもよい。

【0021】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、印刷をしないまま放置し続けた時間が所定時間になったとき前記ノズル検査を行ってもよい。印刷をしないまま放置し続けるとノズルの吐出口が乾いて印刷記録液が固化し印刷記録液が吐出されないか吐出されにくい状態となるため、そのような場合にはノズル検査を行い、不吐出ノズルを早期に見つけることが好ましい。また、不吐出ノズルが見つかったときには、ヘッドクリーニングなどの不良ノズルを正常化する処理を行うことが好ましい。

【0022】

本発明の第1及び第2のインクジェットプリンタにおいて、前記検出手段は、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に生じる静電誘導に起因する電気的変化を検出する手段であってもよいし、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に該印刷記録液の吐出方向と交差する方向の光線を該印刷記録液が遮ったか否かを検出する手段であってもよい。いずれも、印刷記録液を利用してノズルの検査を行うものであるため、本発明を適用する意義が高い。

【0023】

本明細書において、インクジェットプリンタとは、インクジェット記録方式を採用した印刷装置のことをいう。こうしたインクジェットプリンタを搭載する電子機器は、インクジェットプリンタを単体として搭載していてもよいし、スキャナやファクシミリなどと組み合わせて搭載していてもよい。また、印刷媒体としては、書類を作成する際に使用される各種用紙やOHPを作成する際に使用される樹脂フィルムなどのほか、カラーフィルタやプリント配線板などを作成する際に使用されるガラスや樹脂などを素材とした基板等が挙げられる。

【0024】

本発明の第1のノズル検査方法は、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、を利用するノズル検査方法であって、

(a)印刷データに含まれる印刷品質レベルに基づいて検査タイミングを設定するステップと、

(b)前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行うステップと、

を含むものである。

【0025】

このノズル検査方法では、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルに基づいて設定されている。このため、印刷記録液を利用したノズル検査の検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル検査を適切なタイミングで実行することができる。なお、このノズル検査方法において、上述した第1のインクジェットプリンタの種々の態様を採用してもよいし、また、上述した第1のインクジェットプリンタの各機能を実現するようなステップを追加してもよい。

【0026】

本発明の第2のノズル検査方法は、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、を利用するノズル検査方法であって、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行うものとしてもよい。

【0027】

このノズル検査方法では、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルにかかわらず固定されているが、印刷記録液を吐出して印刷媒体へ印刷する操作は印刷品質レベルに基づいて行われるため印刷品質レベルが高いほどノズルから印刷記録液を吐出する回数やパス操作の回数が多くなる。つまり、検査タイミングが固定であっても、印刷品質レベルが高いほど検査頻度が高くなる。したがって、ノズル検査を適切な頻度で実行することができる。なお、このノズル検査方法において、上述した第2のインクジェットプリンタの種々の態様を採用してもよいし、また、上述した第2のインクジェットプリンタの各機能を実現するようなステップを追加してもよい。

【0028】

本発明のプログラムは、上述したいずれかのノズル検査方法の各ステップを1又は複数のコンピュータに実現させるためのものである。このプログラムは、コンピュータが読み取り可能な記録媒体(例えばハードディスク、ROM、FD、CD、DVDなど)に記録されていてもよいし、伝送媒体(インターネットやLANなどの通信網)を介してあるコンピュータから別のコンピュータへ配信されてもよいし、その他どのような形で授受されてもよい。このプログラムを一つのコンピュータに実行させるか又は複数のコンピュータに各ステップを分担して実行させれば、上述したノズル検査方法の各ステップが実行されるため、該方法と同様の作用効果が得られる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態のインクジェットプリンタの構成の概略を示す構成図。

【図2】第1実施形態の印刷ヘッドの説明図。

【図3】第1実施形態の紙送り機構の説明図。

【図4】第1実施形態のノズル検査装置の構成の概略を示す構成図。

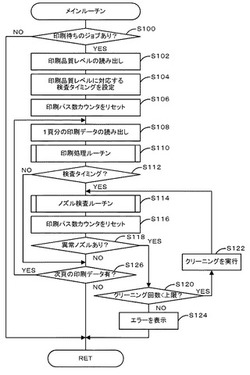

【図5】第1実施形態のメインルーチンのフローチャート。

【図6】第1実施形態の検査タイミング対応テーブルの説明図。

【図7】第1実施形態の印刷処理ルーチンのフローチャート。

【図8】第1実施形態のノズル検査ルーチンのフローチャート。

【図9】第1実施形態のノズル検査処理における検査位置の説明図。

【図10】第1実施形態の静電誘導によって誘導電圧が生じる原理の説明図。

【図11】第1実施形態の閾値Vthrの一例を示す説明図。

【図12】第2実施形態のメインルーチンのフローチャート。

【図13】第2実施形態の検査タイミング対応テーブルの説明図。

【図14】第2実施形態の印刷処理ルーチンのフローチャート。

【図15】第2実施形態のノズル検査ルーチンのフローチャート。

【図16】第3実施形態のメインルーチンのフローチャート。

【図17】第3実施形態の印刷処理ルーチンのフローチャート。

【図18】第3実施形態のノズル検査ルーチンのフローチャート。

【図19】他の実施形態のメインルーチンのフローチャート。

【図20】他の実施形態のメインルーチンのフローチャート。

【図21】他の実施形態の検査タイミング対応テーブルの説明図。

【図22】他の実施形態の検査タイミング対応テーブルの説明図。

【図23】他の実施形態のノズル検査装置の説明図。

【発明を実施するための形態】

【0030】

[第1実施形態]

初めに第1実施形態について説明する。図1は、第1実施形態であるインクジェットプリンタ20の構成の概略を示す構成図であり、図2は、印刷ヘッド24の説明図であり、図3は、紙送り機構31の説明図であり、図4は、ノズル検査装置50の構成の概略を示す構成図である。

【0031】

本実施形態のインクジェットプリンタ20は、図1に示すように、印刷ヘッド24やキャリッジ22などにより構成されるプリンタ機構21と、駆動モータ33により駆動される紙送りローラ35を含む紙送り機構31と、プラテン44の右端近傍に形成されたキャップ装置40と、プラテン44上の左端近傍に形成され印刷ヘッド24からインク滴が正常に吐出されるか否かを検査するノズル検査装置50と、インクジェットプリンタ20全体をコントロールするコントローラ70とを備えている。

【0032】

プリンタ機構21は、キャリッジベルト32とキャリッジモータ34とによりガイド28に沿って左右に往復動するキャリッジ22と、このキャリッジ22に搭載されイエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(K)の各色のインクを個別に収容したインクカートリッジ26と、各インクカートリッジ26から供給された各インクに圧力をかける印刷ヘッド24と、この印刷ヘッド24で加圧されたインク滴を記録紙Sに吐出する出射孔としてのノズル23と、印刷中の記録紙Sを支持する支持部材としてのプラテン44とを備えている。本実施形態では、インクとして顔料インクを使用している。キャリッジ22の近傍には、キャリッジ22の位置を検出するリニア式エンコーダ25が配置されており、このリニア式エンコーダ25を用いてキャリッジ22のポジションが管理可能となっている。インクカートリッジ26は、図示しないが、溶媒としての水に着色剤としての染料又は顔料を含有したシアン(C),マゼンタ(M),イエロー(Y),ブラック(K)などの印刷用に用いる印刷記録液としてのインクを各々収納する容器として構成されており、キャリッジ22に着脱可能に装着されている。

【0033】

ここで、プリンタ機構21の多くの構成要素(キャリッジ22など)については周知であるためその詳細な説明を省略し、以下に本発明と関連性の高い印刷ヘッド24について説明する。印刷ヘッド24には、図2に示すように、シアン(C)・マゼンタ(M)・イエロー(Y)及びブラック(K)の各色のインクを吐出する複数のノズル23を配列したノズル列43が設けられている。なお、ここでは、すべてのノズルをノズル23と総称し、すべてのノズル列をノズル列43と総称し、シアンのノズル及びノズル列をノズル23C及びノズル列43C、マゼンタのノズル及びノズル列をノズル23M及びノズル列43M、イエローのノズル及びノズル列をノズル23Y及びノズル列43Y、ブラックのノズル及びノズル列をノズル23K及びノズル列43Kと称する。以下ノズル23Kを用いて説明する。この印刷ヘッド24では、180個のノズル23Kを記録紙Sの搬送方向に沿って配列してノズル列43Kを構成している。ノズル23Kには、インク滴を吐出するための駆動素子として圧電素子48が設けられており、この圧電素子48に電圧をかけることによりこの圧電素子48を変形させてインクを加圧しノズル23Kから吐出する。

【0034】

この印刷ヘッド24は、各ノズル23Kをそれぞれ駆動する複数の圧電素子48に対応して設けられた複数のマスク回路47を備えている。マスク回路47には、コントローラ70で生成された原信号ODRVや印刷信号PRTnが入力される。なお、印刷信号PRTnの末尾のnはノズル列に含まれるノズルを特定するための番号であり、本実施形態ではノズル列は180個のノズルからなるため、nは1から180のいずれかの整数値となる。この原信号ODRVは、一画素分の区間内(キャリッジ22が一画素の間隔を横切る時間内)において、図2下部に示すように、第1パルスP1と第2パルスP2と第3パルスP3との3つの駆動波形からなっている。この3つの駆動波形を繰り返し単位とする原信号ODRVを、本実施形態では1セグメントと称する。マスク回路47は、原信号ODRVや印刷信号PRTnが入力されると、これらの信号に基づいて第1パルスP1と第2パルスP2と第3パルスP3とのうち必要なパルスを駆動信号DRVn(nの意味するところは印刷信号PRTnのnと同じ)としてノズル23Kの圧電素子48に向けて出力する。具体的には、マスク回路47から圧電素子48に第1パルスP1のみが出力されると、ノズル23Kから1ショットのインク滴が吐出され、記録紙Sには小さいサイズのドット(小ドット)が形成される。また、第1パルスP1と第2パルスP2とが圧電素子48に出力されると、ノズル23Kから2ショットのインク滴が吐出され、記録紙Sには中サイズのドット(中ドット)が形成される。また、第1パルスP1と第2パルスP2と第3パルスP3とが圧電素子48に出力されると、ノズル23Kから3ショットのインク滴が吐出され、記録紙Sには大きいサイズのドット(大ドット)が形成される。このように、インクジェットプリンタ20では、一画素区間において吐出されるインク量を調整することにより3種類のサイズのドットを形成することが可能である。なお、他の色のノズル23C,23M,23Yやノズル列43C,43M,43Yについても上記ノズル23Kやノズル列43Kと同様である。また、印刷ヘッド24は、ここでは圧電素子48を変形させてインクを加圧する方式を採用しているが、発熱抵抗体(例えばヒータなど)に電圧をかけインクを加熱して発生した気泡によりインクを加圧する方式を採用してもよい。

【0035】

紙送り機構31は、図3に示すように、給紙トレイ14に載置された記録紙Sを挿入する記録紙挿入口18と、給紙トレイ14に載置された記録紙Sを印刷ヘッド24に供給する給紙ローラ36と、印刷ヘッド24へ記録紙Sやロール紙を搬送する紙送りローラ35と、印刷後の記録紙Sを排紙する排紙ローラ37とを備えている。給紙ローラ36、紙送りローラ35及び排紙ローラ37は、図示しないギヤ機構を介して駆動モータ33(図1参照)により駆動される。なお、給紙ローラ36の回転駆動力と図示しない分離パッドの摩擦抵抗とによって、複数の記録紙Sが一度に給紙されることを防いでいる。図1において、記録紙Sの搬送方向は奥側から手前に向かう方向であり、印刷ヘッド24と共に移動するキャリッジ22の移動方向は記録紙Sの搬送方向と直交する方向(主走査方向)である。

【0036】

ノズル検査装置50は、本発明の中核をなすものであり、図4に示すように、印刷ヘッド24のノズル23から飛翔したインク滴が着弾可能な検査ボックス51と、検査ボックス51内に設けられ印刷ヘッド24からの所定の距離を隔てて設けられた検査領域52と、この検査領域52と印刷ヘッド24との間に電圧を印加する電圧印加回路53と、検査領域52の電圧を検出する電圧検出回路54とを備えている。検査ボックス51は、プラテン44の印刷可能領域から左側に外れた位置に設けられ、略直方体で上部が開口した筐体である。検査領域52は、検査ボックス51の中に設けられ、インク滴が直接着弾する上側インク吸収体55と、この上側インク吸収体55に着弾したあと下方に透過してきたインク滴を吸収する下側インク吸収体56と、上側インク吸収体55と下側インク吸収体56との間に配置されたメッシュ状の電極部材57とにより構成されている。上側インク吸収体55は、電極部材57と同電位となるように導電性を有するスポンジによって作製され、その表面が検査領域52となっている。このスポンジは、着弾したインク滴が速やかに下方に移動可能な透過性の高いものであり、ここではエステル系ウレタンスポンジ(商品名:エバーライトSK−E,ブリジストン(株)製)が用いられている。下側インク吸収体56は、上側インク吸収体55に比べてインクの保持力が高いものであり、フェルトなどの不織布によって作製されており、ここでは不織布(商品名:キノクロス,王子キノクロス(株)製)が用いられている。電極部材57は、ステンレス(例えばSUS)製の金属からなる格子状のメッシュとして形成されている。このため、上側インク吸収体55に一旦吸収されたインクは格子状の電極部材57の隙間を通って下側インク吸収体56に吸収・保持される。電圧印加回路53は、電極部材57が正極、印刷ヘッド24が負極となるように直流電源(例えば400V)と抵抗素子(例えば1MΩ)とスイッチSWとを介して両者を電気的に接続している。ここで、電極部材57は、導電性を有する上側インク吸収体55と接触しているため、上側インク吸収体55の表面すなわち検査領域52も電極部材57と同電位となる。電圧検出回路54は、検査領域52の電圧と同視される電極部材57の電圧を検出するように接続され、電極部材57の電圧信号を積分して出力する積分回路54aと、この積分回路54aから出力された信号を反転増幅して出力する反転増幅回路54bと、この反転増幅回路54bから出力された信号をA/D変換してコントローラへ出力するA/D変換回路54cとを備えている。積分回路54aは、1つのインク滴の飛翔・着弾による電圧変化が小さいことから、複数のインク滴の飛翔・着弾による電圧変化を積分することにより大きな電圧変化として出力するものである。反転増幅回路54bは、電圧変化の正負を反転させると共に回路構成によって決まる所定の増幅率で積分回路から出力された信号を増幅して出力するものである。A/D変換回路54cは、反転増幅回路54bから出力されたアナログ信号をディジタル信号に変換してコントローラ70に出力するものである。

【0037】

キャップ装置40は、図1に示すように、印刷休止中などにノズル23が乾燥するのを防止するためにノズル23を封止するときに利用されるものである。このキャップ装置40は、印刷ヘッド24がキャリッジ22と共に右端(ホームポジションという)まで移動したときに該印刷ヘッド24のノズル形成面を覆うように作動される。また、キャップ装置40には、図示しない吸引ポンプが接続されている。そして、例えばノズル検査装置50でノズルのインク詰まりが検出されたときなど、必要に応じて、キャップ装置40で封止された印刷ヘッド24のノズル形成面に吸引ポンプの負圧を作用させてノズル23から詰まったインクを吸引排出させる。なお、吸引排出された廃インクは、図示しない廃液タンクに溜められる。

【0038】

コントローラ70は、図1に示すように、CPU72を中心とするマイクロプロセッサとして構成されており、各種処理プログラムを記憶したROM73と、一時的にデータを記憶したりデータを保存したりするRAM74と、データを書き込み消去可能なフラッシュメモリ75と、外部機器との情報のやり取りを行うインタフェース(I/F)79と、図示しない入出力ポートとを備えている。なお、ROM73には、後述するメインルーチンや予備吐出ルーチン、ノズル検査ルーチン、印刷処理ルーチンの各処理プログラムが記憶されている。また、RAM74には、印刷バッファ領域が設けられており、この印刷バッファにユーザPC10からI/F79を介して送られてきた印刷データが記憶される。このコントローラ70には、ノズル検査装置50の電圧検出回路54から出力された電圧信号や、リニア式エンコーダ25からのキャリッジ22のポジション信号などが図示しない入力ポートを介して入力されるほか、ユーザPC10から出力された印刷ジョブなどがI/F79を介して入力される。また、コントローラ70からは、印刷ヘッド24(マスク回路47や圧電素子48を含む)への制御信号や駆動モータ33への制御信号、キャリッジモータ34への駆動信号、キャップ装置40への動作制御信号などが図示しない出力ポートを介して出力されるほか、ユーザPCへの印刷ステータス情報などがI/F79を介して出力される。

【0039】

次に、こうして構成された本実施形態のインクジェットプリンタ20の動作について説明する。ここでは、まず、メインルーチンの動作について図5に基づいて説明する。図5は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定する(ステップS100)。ユーザPC10から受信した印刷ジョブは、RAM74に形成された印刷バッファ領域に格納されて印刷待ち状態の印刷ジョブとなるため、印刷ジョブを受信したときに印刷中の場合だけでなく直ちに印刷可能な場合であっても印刷待ち状態の印刷ジョブとなる。そして、ステップS100で印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。

【0040】

一方、ステップS100で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出す(ステップS102)。印刷品質レベルは、ユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで設定された印刷モードによって決まるものとし、具体的には、印刷モードが「はやい」モードのときには高い印刷品質が要求されていないものとして印刷品質レベルを低レベルとし、「きれい」モードのときには高い印刷品質が要求されているものとして印刷品質レベルを高レベルとする。「はやい」モードは例えば文字のみを含む原稿を自分でチェックする場合のように印刷品質よりも印刷速度を重視する場合に設定されることが多いモード(速度優先モード)であり、大きなドットで印刷され1回の搬送方向の移動量も大きい。一方、「きれい」モードは例えば写真を印刷する場合のように印刷速度よりも印刷品質を重視する場合に設定されることが多いモード(画質優先モード)であり、小さなドットで印刷され1回の搬送方向の移動量は小さい。

【0041】

さて、ステップS102のあと、今回の印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを図6の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS104)。図6の検査タイミング対応テーブルは、ROM73に記憶されており、後述するノズル検査ルーチンを開始するタイミングである検査タイミングは印刷パス数によって設定されている。印刷パスとは、記録紙Sの左端から右端(又はその逆)に印刷ヘッド24が移動しながらノズル23から記録紙Sへインクを吐出する動作をいう。ノズル23からのインクの吐出回数とノズル詰まりの発生との間には相関関係があるから、ここではノズル23からのインクの吐出回数に密接に関連する印刷パス数によって検査タイミングを規定している。そして、図6のテーブルでは、低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングは150パス、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングは100パスとなっている。このため、検査頻度は「はやい」モードに比べて「きれい」モードの方が高い。そして、ステップS104のあと印刷パス数カウンタをゼロにリセットし(ステップS106)、1頁分の印刷データを読み出す(ステップS108)。印刷パス数カウンタは、RAM74の所定領域に設けられたカウンタであり、後述する印刷処理ルーチンにおいて1回の印刷パスが終わるごとに1カウントアップされる。

【0042】

続いて、印刷処理ルーチンを実行する(ステップS110)。図7は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行する(ステップS200)。給紙処理は、駆動モータ33の駆動により給紙ローラ36(図3参照)を回転駆動させ給紙トレイ14に載置された記録紙Sを紙送りローラ35まで搬送する処理である。次に、CPU72は、キャリッジモータ34の駆動によりキャリッジ22をホームポジションなどから図1において左方向に移動させながら印刷ヘッド24からインクを吐出させ印刷データに基づいて往路印刷を実行し(ステップS202)、往路印刷終了後に印刷パス数カウンタを1カウントアップする(ステップS204)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS206)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、紙送りローラ35を回転駆動し記録紙Sを所定量搬送する搬送処理を実行し(ステップS208)、キャリッジモータ34の駆動によりキャリッジ22を図1において右方向に移動させながら印刷ヘッド24からインクを吐出させ印刷データに基づいて復路印刷を実行し(ステップS210)、復路印刷終了後に印刷パス数カウンタを1カウントアップする(ステップS212)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS214)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、紙送りローラ35を回転駆動し記録紙Sを所定量搬送する搬送処理を実行し(ステップS216)、ステップS202以降の処理を実行する。一方、ステップS206又はステップS214で現在印刷中の記録紙Sへ印刷すべき印刷データがないときには、CPU72は、記録紙Sを排紙する排紙処理を実行する(ステップS218)。排紙処理は、排紙ローラ37を回転駆動し、記録紙Sを排紙トレイに排出する処理である。そしてステップS218のあと、この印刷処理ルーチンを終了する。これにより、印刷ジョブの1頁分の印刷が終了する。

【0043】

さて、図5のメインルーチンに戻り、ステップS110の印刷処理ルーチンを行ったあと、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS112)。すなわち、印刷パス数カウンタのカウント値と今回の検査タイミングとしてステップS104で設定した印刷パス数とを比較し、前者が後者に達しているとき(つまり前者が後者以上になっているとき)には、ノズル検査ルーチンを実行する(ステップS114)。図8は、このノズル検査ルーチンのフローチャートである。ノズル検査ルーチンが開始されると、CPU72は、まず、電圧印加回路53のスイッチSWを入れて検査領域52と印刷ヘッド24との間に所定の電位差を発生させると共に、今回の検査位置つまりノズル23からインクを吐出する検査領域52の位置を取得する(ステップS300)。ここでは、インクの吐出により検査領域52の表面にインクに含まれる固形物が堆積することがあるため、ノズル検査ルーチンを実行するごとに検査位置を変更するように設定されている。図9は、ノズル検査処理における検査位置の説明図である。図9では複数の検査位置p1,p2,p3,p4が設定され、1回のノズル検査ルーチンにおいては、検査位置の違いによる誘電電圧の検出値のばらつきが生じないように、各ノズル列43で同じ検査位置にインクを吐出するよう設定されている。例えば、今回のノズル検査を検査位置p1で行う場合には、最初にノズル列43Yを検査位置p1に対向するように位置決めしてそのノズル列43Yに含まれる各ノズル23Yからインク滴を吐出し、次にノズル列43Mを検査位置p1に対向するように位置決めしてそのノズル列43Mに含まれる各ノズル23Mからインク滴を吐出し、その後ノズル列43C,43Kについても同様にして検査位置p1にて各ノズル23C,23Kからインク滴を吐出する。また、ある検査位置だけにインクの固形分が堆積し過ぎないように、次回の検査位置は今回の検査位置とは別の位置にインクを吐出するようになっている。例えば、今回のノズル検査を検査位置p1で行った場合には次回のノズル検査は検査位置p2で行う、という具合である。さて、図8に戻り、ステップS300で今回の検査位置を取得したあと、CPU72はキャリッジモータ34を駆動して印刷ヘッド24のノズル列43のうち検査対象となるノズル列43が今回の検査位置に対向するようにキャリッジ22を移動し(ステップS310)、検査対象となるノズル列43のうち1つのノズル23のマスク回路47及び圧電素子48(図2参照)を介してそのノズル23から帯電したインク滴を吐出させる(ステップS320)。

【0044】

ここで、帯電したインク滴が印刷ヘッド24のノズル23から飛翔して上側インク吸収体55からなる検査領域52に至る場合の電極部材57における電圧の変化について図10に基づいて説明する。図10は静電誘導によって誘導電圧が生じる原理の説明図である。図10(a)に示すように、印刷ヘッド24でノズル23から飛翔する前のインク滴は電圧印加回路53によって負に帯電している。また、印刷ヘッド24と検査領域52とは距離を隔てて配置されると共に両者間に所定の電位差が発生していることから、両者間には所定の電界強度(=電位差/距離)が生じている。このため、図10(b)に示すように、この負に帯電したインク滴がノズル23から飛翔して上側インク吸収体55へ近づくにつれ、静電誘導によって上側インク吸収体55の表面には正電荷が増加する。この結果、印刷ヘッド24と電極部材57との間の電圧は、静電誘導によって生じる誘導電圧により当初の電圧値よりも高くなる。その後、図10(c)に示すように、負に帯電したインク滴が上側インク吸収体55に達すると、インク滴の負電荷により上側インク吸収体55の正電荷が中和される。この結果、印刷ヘッド24と電極部材57との間の電圧は当初の電圧値を下回る。その後、印刷ヘッド24と電極部材57との間の電圧は印加されている電圧値に戻る。このときの出力信号の振幅は、印刷ヘッド24から上側インク吸収体55(検査領域52)までの距離に依存するほか、飛翔するインク滴の有無やその大きさにも依存する。このため、ノズル23が詰まってインク滴が飛翔しなかったりインク滴が所定の大きさより小さかったりしたときには、出力信号の振幅が通常時に比べて小さくなるため、出力信号の振幅に基づいてノズル23の詰まりの有無を判定することができる。本実施形態では、インク滴が所定の大きさであっても1ショット分のインク滴による出力信号の振幅が極めて小さいことから、駆動波形を表す1セグメントの第1〜第3パルスP1,P2,P3のすべてを出力する操作を8回行うことにより24ショット分のインク滴を吐出する。これにより、出力信号は24ショット分のインク滴による積分値となるため、電圧検出回路54からは十分大きな出力波形が得られる。なお、電圧検出回路54から出力される信号は、反転増幅回路54bを経由することから振幅の向きが逆転する。

【0045】

図8に戻り、このように検査対象となるノズル列43のうちの1つのノズル23のマスク回路47や圧電素子48を介してそのノズル23から帯電したインク滴を吐出させたあと、CPU72は電圧検出回路54から出力された信号の振幅すなわち出力レベルが閾値Vthr以上か否かを判定する(ステップS330)。この閾値Vthrは、図11に示すように、24ショット分のインクが正常に吐出されたときに出力レベルが超えるように、また24ショット分のインクが正常に吐出されなかったときにはノイズ等によって超えることのないように、経験的に定められた値である。そして、ステップS330で出力レベルが閾値Vthr未満だったときには、今回のノズル23に詰まりなどの異常が生じているとみなし、そのノズル23を特定する情報(例えばどのノズル列の何番目のノズルかを示す情報)をRAM74の所定領域に記憶する(ステップS340)。このステップS340のあと又はステップS330で出力レベルが閾値Vthr以上のとき(つまり今回のノズル23が正常だったとき)、CPU72は現在検査中のノズル列43に含まれるすべてのノズル23について検査を行ったか否かを判定し(ステップS350)、現在検査中のノズル列に未検査のノズル23があるときには、検査対象となるノズル23を未検査のものに更新し(ステップS360)、その後再びステップS320以降の処理を行う。一方、ステップS350で現在検査中のノズル列43に含まれるすべてのノズル23について検査を行ったときには、印刷ヘッド24に含まれるすべてのノズル列43について検査を行ったか否かを判定し(ステップS370)、未検査のノズル列43が存在するときには、検査対象となるノズル列43を未検査のノズル列43に更新し(ステップS380)、その後再びステップS310以降の処理を行う。一方、ステップS370で印刷ヘッド24に含まれるすべてのノズル列43について検査を行ったときには、電圧印加回路53のスイッチSWをオフにし(ステップS390)、このノズル検査ルーチンを終了する。このルーチンを実行することにより、RAM74の所定領域には、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23がある場合にはそのノズル23を特定する情報が記憶され、異常が発生しているノズル23がない場合には何も記憶されない。

【0046】

さて、図5のメインルーチンに戻り、上述したノズル検査ルーチン(ステップS114)を実行したあと、CPU72は、次回の印刷処理ルーチンにおいて印刷パス数を1から数え直すために印刷パス数カウンタをゼロにリセットする(ステップS116)。その後、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23があるか否かをRAM74の所定領域の記憶内容に基づいて判定し(ステップS118)、異常が発生しているノズル23があるときには、詰まりが原因となっていることを考慮して印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数(例えば3回)に至ったか否かを判定する(ステップS120)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行する(ステップS122)。具体的には、キャリッジモータ34を駆動して印刷ヘッド24がキャップ装置40と対向するホームポジションに来るまでキャリッジ22を移動させ、キャップ装置40を作動してキャップ装置40が印刷ヘッド24のノズル形成面を覆うようにした後、ノズル形成面に図示しない吸引ポンプの負圧を作用させてノズル23から詰まったインクを吸引排出させる。このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再びステップS114に戻る。なお、このステップS114では、異常が発生していたノズル23のみを再検査してもよいが、何らかの原因でクリーニング時に正常だったノズル23に詰まりが発生することも考えられることから、印刷ヘッド24のすべてのノズル23について再検査を行う。一方、ステップS120でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS124)、このメインルーチンを終了する。一方、ステップS118で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS126)、次頁の印刷データがあるときにはステップ108以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0047】

ここで、本実施形態の構成要素と本発明の構成要素との対応関係を明らかにする。本実施形態のマスク回路47及び圧電素子48が本発明の駆動手段に相当し、プラテン44が印刷可能領域に相当し、検査領域52が検査領域に相当し、電圧検出回路54が検出手段に相当し、CPU72が検査タイミング設定手段及び制御手段に相当し、給紙ローラ36及び紙送りローラ35が搬送手段に相当し、キャリッジ22、キャリッジベルト32及びキャリッジモータ34がヘッド移動手段に相当し、キャップ装置40がクリーニング手段に相当する。なお、本実施形態では、インクジェットプリンタ20の動作を説明することにより本発明のノズル検査方法の一例も明らかにしている。

【0048】

以上詳述した本実施形態のインクジェットプリンタ20によれば、ノズル23からインクを吐出しながらノズル23の検査を行うノズル検査ルーチンを開始する検査タイミングを印刷品質レベルに関連する印刷モードに基づいて設定するため、該検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル23の検査を適切なタイミングで実行することができる。具体的には、印刷品質レベルが高い場合には、ノズル23の検査を行う頻度が上がりノズル23に不具合が発生したとしても早期に対処が可能となるため、ノズル23の不具合に起因する印刷ミスを極力抑えることができる。逆に、印刷品質レベルが低い場合には、ノズル23の検査の頻度が下がるため、ノズル23の検査による印刷時間の長期化を極力抑えることができる。

【0049】

また、クリーニングの実行後に必ずノズル検査ルーチンを実行するため、クリーニングを実行したことにより詰まり等の異常が発生していたノズル23が正常化したか否かを確認することができる。

【0050】

更に、ノズル検査を行うにあたり、印刷ヘッド24を検査領域52上に配置し印刷ヘッド24と検査領域52との間に所定の電位差を発生させた状態で帯電したインクがノズル23から吐出されるようマスク回路47及び圧電素子48を制御したときに、実際にインクが吐出されたか否かを、帯電したインクがノズル23から飛翔して検査領域52に着弾するまでの印刷ヘッド24と検査領域52との間の電圧変化に基づいて判定するため、精度よくノズル検査を行うことができる。更にまた、1ページ分の印刷の途中でノズル検査を行う場合にはそのページにおいてノズル検査を行う前後で色調が変化したり印刷ムラが生じたりするおそれがあり、特に各ノズルからインクを順次吐出することによりノズル検査を行う場合には検査時間が長くなるためそのおそれが懸念されるが、上述した実施形態では1ページ分の印刷の途中でノズル検査を行うことがないため、そのようなおそれはない。

【0051】

[第2実施形態]

次に第2実施形態について説明する。第2実施形態は、第1実施形態と同じ構成のインクジェットプリンタ20であるが、メインルーチンの処理内容が第1実施形態と異なる。したがって、ここでは第1実施形態と異なる点を中心に説明する。

【0052】

まず、メインルーチンの動作について図12に基づいて説明する。図12は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定し(ステップS400)、印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。一方、ステップS400で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出し(ステップS402)、その印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを図13の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS404)。図13の検査タイミング対応テーブルは、ROM73に記憶されており、印刷品質レベルは第1実施形態と同じく印刷モードによって決められているが、検査タイミングは第1実施形態と異なりインク吐出回数によって設定されている。そして、低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングはインク吐出回数15000回、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングはインク吐出回数10000回となっている。このため、検査頻度は「はやい」モードに比べて「きれい」モードの方が高い。なお、インク吐出回数は、例えば各ノズル23に対応する圧電素子48の駆動回数とすることができる。さて、ステップS404のあと、各色別に設けられたインク吐出回数カウンタをゼロにリセットし(ステップS406)、1頁分の印刷データを読み出す(ステップS408)。

【0053】

続いて、印刷処理ルーチンを実行する(ステップS410)。図14は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行し(ステップS500)、その後往路印刷を実行すると共にノズル23からのインク吐出回数を色別にカウントする(ステップS502)。すなわち、ある色のインクがノズル23から1回吐出されるたびにその色に対応するインク吐出回数カウンタを1カウントアップする。なお、各色別のインク吐出回数カウンタはRAM74に設けられている。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS504)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS506)、その後復路印刷を実行すると共にノズル23からのインク吐出回数を色別にカウントする(ステップS508)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS510)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS512)、ステップS502以降の処理を実行する。一方、ステップS504又はステップS510で現在印刷中の記録紙Sへ印刷すべき印刷データがないときには、CPU72は、排紙処理を実行し(ステップS514)、この印刷処理ルーチンを終了する。これにより、印刷ジョブの1頁分の印刷が終了する。なお、給紙処理、往路印刷、復路印刷、搬送処理、排紙処理は、第1実施形態と同様の処理であるため、ここでは詳しい説明を省略する。

【0054】

さて、図12のメインルーチンに戻り、ステップS410の印刷処理ルーチンを行ったあと、各色別のインク吐出回数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS412)。すなわち、各色別のインク吐出回数カウンタのカウント値と今回の検査タイミングとしてステップS404で設定したインク吐出回数とを比較し、いずれかの色のインク吐出回数カウンタのカウント値が検査タイミングとしてのインク吐出回数に達しているときには、その色のノズルについてノズル検査ルーチンを実行する(ステップS414)。ここでのノズル検査ルーチンは、インク吐出回数カウンタのカウント値が検査タイミングとしてのインク吐出回数に達した色のノズル列43のみが検査対象のノズル列となる点で第1実施形態のノズル検査ルーチンと相違するが、その他は第1実施形態のノズル検査ルーチンと同様であるため、ここでは詳細な説明を省略する。なお、ここでのノズル検査ルーチンの一例を図15に示す。図15のステップS600〜S660は第1実施形態のノズル検査ルーチンのステップS300〜S360と同様であり、ステップS690はステップS390と同様である。

【0055】

さて、図12のメインルーチンに戻り、上述したノズル検査ルーチン(ステップS414)を実行したあと、今回ノズル検査を行った色のインク吐出回数カウンタをゼロにリセットし(ステップS416)、その色のノズル列43に配列されたノズル23のうち異常が発生しているノズル23があるか否かをRAM74の所定領域の記憶内容に基づいて判定し(ステップS418)、異常が発生しているノズル23があるときには、印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数に至ったか否かを判定する(ステップS420)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行する(ステップS422)。クリーニングについては第1実施形態と同様であるため説明を省略するが、ここではノズル検査を行った色のノズル列43のみクリーニングする。但し、すべてのノズル列43をクリーニングしてもよい。このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再びステップS414に戻る。一方、ステップS420でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS424)、このメインルーチンを終了する。一方、ステップS418で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS426)、次頁の印刷データがあるときにはステップ408以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0056】

以上詳述した本実施形態のインクジェットプリンタ20によれば、上述した第1実施形態と同様の効果が得られる。また、各色別にノズル検査の要否を判定するため、ノズル検査が必要でない色については無駄にインクを消費しなくて済む。

【0057】

[第3実施形態]

次に第3実施形態について説明する。第3実施形態は、第1実施形態と同じ構成のインクジェットプリンタ20であるが、メインルーチンでの処理内容が第1実施形態と異なる。したがって、ここでは第1実施形態と異なる点を中心に説明する。

【0058】

まず、メインルーチンの動作について図16に基づいて説明する。図16は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定し(ステップS700)、印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。一方、ステップS700で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出し(ステップS702)、その印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを第1実施形態と同じように図6の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS704)。その後、印刷パス数カウンタをゼロにリセットし(ステップS706)、1頁分の印刷データを読み出す(ステップS708)。なお、ステップS700〜S708は、第1実施形態の図5のメインルーチンのステップS100〜S108と同じである。

【0059】

続いて、印刷処理ルーチンを実行する(ステップS710)。図17は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行し(ステップS800)、異常発生フラグFがゼロか値1かを判定する(ステップS802)。異常発生フラグFは、後述するノズル検査ルーチンでインクを吐出しない異常なノズル23が見つかったときに値1にセットされ、それ以外のときにゼロになっているフラグであり、インクジェットプリンタ20の電源がオンされるたびにゼロにリセットされる。ステップS802で異常発生フラグFがゼロだったときには通常の往路印刷を実行する(ステップS804)。このときの往路印刷は第1実施形態における往路印刷と同じである。一方、ステップS802で異常発生フラグFが値1のときには、クリーニングを実行するとクリーニングの実行前と後とで色目が変わるおそれがあるためクリーニングは実行せず、その代わりにインクを吐出しない異常なノズル23がインクを吐出するはずだった箇所を他の正常なノズル23で補完する処理を行いながら往路印刷を行う(ステップS806)。このような補完については例えば特開2000−263772号公報に開示されている内容を採用することができるが、ここではその詳細を省略する。さて、ステップS804又はS806で往路印刷を行ったあと印刷パス数カウンタを1カウントアップする(ステップS808)。続いて、CPU72は、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS810)。すなわち、印刷パス数カウンタのカウント値と今回の検査タイミングとしてステップS704で設定した印刷パス数とを比較し、前者が後者に達しているとき(つまり前者が後者以上になっているとき)には、ノズル検査ルーチンを実行する(ステップS812)。

【0060】

図18は、このノズル検査ルーチンのフローチャートであるが、このノズル検査ルーチンのうちステップS900〜S990は図8に示した第1実施形態のノズル検査ルーチンのステップS300〜S390と同じであるため、ここではその説明を省略する。ステップS990で電圧印加回路53のスイッチSWをオフにしたあと、印刷パス数カウンタをゼロにリセットし(ステップS992)、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23があるか否かを判定し(ステップS994)、異常が発生しているノズル23があるときには異常発生フラグFに値1をセットし(ステップS996)、異常が発生しているノズル23がないときには異常発生フラグFをリセットし(ステップS998)、このルーチンを終了する。

【0061】

さて、図17の印刷処理ルーチンに戻り、ステップS812のノズル検査ルーチンのあと又はステップS810で検査タイミングでなかったときには、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS814)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS816)、異常発生フラグFがゼロか値1かを判定し(ステップS818)、異常発生フラグFがゼロだったときには通常の復路印刷を実行する(ステップS820)。このときの復路印刷は第1実施形態における復路印刷と同じである。一方、ステップS818で異常発生フラグFが値1つまりインクを吐出しないノズル23が存在するときには、クリーニングを実行するとクリーニングの実行前と後とで色目が変わるおそれがあるためクリーニングは実行せず、その代わりにインクを吐出しないノズル23がインクを吐出するはずだった箇所を他の正常なノズル23で補完する処理を行いながら復路印刷を行う(ステップS822)。このような補完については例えば特開2000−263772号公報に開示されている内容を採用することができるが、ここではその詳細を省略する。そして、ステップS820又はS822で復路印刷を行ったあと印刷パス数カウンタを1カウントアップし(ステップS824)、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定し(ステップS826)、検査タイミングに達しているときには上述した図18のノズル検査ルーチンを実行する(ステップS828)。そして、ステップS828のあと又はステップS826で検査タイミングでないと判定されたときには、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS830)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには搬送処理を実行する(ステップS832)。一方、ステップS814又はS830で現在印刷中の記録紙Sへ印刷すべきデータがないときには、この印刷処理ルーチンを終了する。なお、給紙処理、往路印刷、復路印刷、搬送処理、排紙処理は、第1実施形態と同様の処理であるため、ここでは詳しい説明を省略する。

【0062】

さて、図16のメインルーチンに戻り、ステップS710の印刷処理ルーチンを行ったあと、異常発生フラグFがゼロか値1かを判定し(ステップS712)、異常発生フラグFが値1だったときには、印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数に至ったか否かを判定する(ステップS720)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行し(ステップS722)、このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再び上述した図18のノズル検査ルーチンを実行し(ステップS724)、その後ステップS712に戻る。クリーニングについては第1実施形態と同様であるため説明を省略する。一方、ステップS720でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS726)、このメインルーチンを終了する。一方、ステップS712で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS728)、次頁の印刷データがあるときにはステップ708以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0063】

以上詳述した本実施形態のインクジェットプリンタ20によれば、上述した第1実施形態と同様の効果が得られる。また、1頁の印刷が終了してからノズル検査を行うのではなく往路印刷又は復路印刷ごとにノズル検査を行うため、インクを吐出しない異常なノズルを早期に発見でき、それに対する対処(ここでは補完処理)を行うことができるから、インクが吐出されずに印刷ミスに至る事態が発生するのを極力抑えることができる。

【0064】

[その他の実施形態]

上述した図5の第1実施形態のメインルーチンを、図19のように変更してもよい。すなわち、1頁分の印刷データを読み出して印刷処理ルーチンを実行する処理(ステップS108,S110)を、図5のようにステップ106で印刷パス数カウンタをリセットしたあとに行う代わりに、図19のようにステップS118で印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23がないと判定されたあとに行うようにしてもよい。この場合も第1実施形態と同様の効果が得られる。

【0065】

上述した第1実施形態のメインルーチンの冒頭つまり印刷待ち状態の印刷ジョブがあるか否かの判定ブロックの前に、図20に示すステップS1100〜S1160の処理を加えてもよい。すなわち、前回印刷ヘッド24のノズル23からインクを吐出してから経過した時間を放置時間として計測し、該放置時間が予め定めた所定時間T(例えばノズル23の開口周辺でインクが乾燥して詰まりやすくなる時間であって実験等により定めたもの)を超えたか否かを判定し(ステップS1100)、放置時間が所定時間Tを超えていないときには、印刷待ち状態の印刷ジョブがあるか否かの判定(ステップS100)に進む。一方、放置時間が所定時間Tを超えたときには、図8のノズル検査ルーチンを実行し(ステップS1110)、その後印刷パス数カウンタをリセットし(ステップS1120)、インクを吐出しない異常なノズル23が存在したか否かを判定し(ステップS1130)、異常なノズル23が存在しなかったときには、ステップS100に進む。一方、ステ

ップS1130で異常なノズル23が存在したときには、その異常解消のためのクリーニング回数が上限に達したか否かを判定し(ステップS1140)、上限に達していなければクリーニングを実行し(ステップS1150)、再びステップS1110に戻る。一方、ステップS1140で今回の異常解消のためのクリーニング回数が上限に達したときには図示しない操作パネルにエラーメッセージを表示し(ステップS1160)、メインルーチンを終了する。このように、放置時間が所定時間Tを超えたときを検査タイミングとして追加することにより、放置によるノズル23のインク詰まりを早期に発見し解消することができる。なお、ステップS1100〜S1160の処理は、第1実施形態以外の実施形態のメインルーチンの冒頭に加えてもよい。

【0066】

上述した第2実施形態では、色別にノズルからのインク吐出回数をカウントするようにしたが、色とは関係なくいずれかのノズルからインクが吐出されたときにインク吐出回数をカウントアップするようにし、そのインク吐出回数が図13に示す検査タイミング対応テーブルに基づいて設定された検査タイミングに達したときにノズル検査ルーチンを実行してもよい。

【0067】

上述した各実施形態では、印刷品質レベルは印刷モードによって決めたが、用紙種類によって決めてもよい。例えば、用紙種類が普通紙のときには高い印刷品質が要求されていないものとして印刷品質レベルを低レベルとし、用紙種類が写真専用紙のときには高い印刷品質が要求されているものとして印刷品質レベルを高レベルとする。このときの検査タイミング対応テーブルの一例を図21に示す。このテーブルでは、普通紙に対応する検査タイミングは印刷パス数で150パス、写真専用紙に対応する検査タイミングは印刷パス数で100パスとなっている。このため、検査頻度は普通紙に比べて写真専用紙の方が高くなる。

【0068】

上述した各実施形態では、印刷パス数やノズルからのインクの吐出回数によって検査タイミングを設定したが、印刷したページ数や実印刷時間(例えば往路印刷に要する時間と復路印刷に要する時間との和)によって検査タイミングを設定してもよい。

【0069】

上述した各実施形態において、クリーニングを実行する時期を、(1)初期充填時(プリンタ購入後最初にインクカートリッジ26を装着してノズル23にインクを充填するとき)、(2)操作者がユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルでクリーニング実行を指示し該指示をインクジェットプリンタ20が受信したとき、(3)内蔵タイマが計測する時間が予め定められたクリーニング実行時期になったとき、(4)インクカートリッジ26が交換されたとき、等に定め、クリーニングが実行されるごとにノズル検査ルーチンを実行するようにしてもよい。クリーニングの実行後に必ずノズル検査ルーチンを実行することにより、インクを吐出しない異常なノズルがクリーニングによって正常化したか否かを確認することができる。

【0070】

上述した各実施形態において、インクを吐出しない異常なノズルが存在したとき、その異常を解消するためのクリーニングを複数回実行する場合には回数を重ねるごとにキャップ装置40の吸引力が大きくなるようにしてもよい。例えば、図5のメインルーチンのステップS118で異常なノズル23が存在したときに1回目のクリーニングを行うときには「弱」の吸引力で行い、その1回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で150パスとし、「きれい」モードのときには検査タイミングを印刷パス数で100パスとする。一方、1回目のクリーニングで異常が解消されなかったときには、2回目のクリーニングを行うときには「中」の吸引力で行い、その2回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で175パスとし、「きれい」モードのときには検査タイミングを印刷パス数で125パスとする。一方、2回目のクリーニングで異常が解消されなかったときには、3回目のクリーニングを行うときには「強」の吸引力で行い、その3回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で200パスとし、「きれい」モードのときには検査タイミングを印刷パス数で150パスとする。このときの設定を図22に示す。例えば、異常なノズル23が解消されたときのクリーニングの吸引力が「強」だったときには、ノズル23にインクが十分行き渡っていることが多いため次の検査タイミングが遅く到来するように印刷パス数を大きな値に設定し、異常なノズル23が解消されたときのクリーニングの吸引力が「弱」だったときには、ノズル23にインクが十分行き渡っていないことがあるため次の検査タイミングが早く到来するように印刷パス数を小さな値に設定する。なお、クリーニング吸引力は、操作者がユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで変更可能としてもよく、その場合には図22のテーブルでクリーニング回数とは無関係にクリーニング吸引力に応じて検査タイミングを設定してもよい。

【0071】

上述した各実施形態では、ノズル検査を行うにあたり、印刷ヘッド24を検査領域52上に配置し印刷ヘッド24と検査領域52との間に所定の電位差を発生させた状態で帯電したインクがノズル23から吐出されるようマスク回路47及び圧電素子48を制御したときに、帯電したインクがノズル23から飛翔して検査領域52に着弾するまでに静電誘導によって生じる印刷ヘッド24と検査領域52との間の電圧変化に基づいてインクがノズル23から実際に吐出されたか否かを判定するようにしたが、次のように判定してもよい。すなわち、検査領域52に図23に示すように発光素子102と受光素子104とを設置し、発光素子102から発射され受光素子104に入射するレーザ光と所定のノズル23から吐出されるインクとが交差する位置に印刷ヘッド24を配置し、該ノズル23からインクが吐出されるように作動したあと受光素子104の出力信号に基づいてレーザ光がインクに遮断されたか否かを判定し、遮断されたときには実際にノズル23からインクが吐出されたものとする。その後、次のノズル23から吐出されるインクと光線とが交差する位置に印刷ヘッド24を配置し、先ほどと同様にして実際にインクが吐出されるか否かを検査する。このようにしても、インクを利用したノズルの検査を行うことができる。なお、このような検査方法の詳細については、特開2005−35309に開示されている。

【0072】

上述した各実施形態では、印刷ヘッド24及び検査領域52のうち検査領域52側に電圧を印加し電圧検出回路54により検査領域52の電圧を検出するようにしたが、印刷ヘッド24及び検査領域52のうち印刷ヘッド24側に電圧を印加し印刷ヘッド24の電圧を検出するようにしてもよいし、印刷ヘッド24及び検査領域52のうち印刷ヘッド24側に電圧を印加し検査領域52の電圧を検出するようにしてもよいし、印刷ヘッド24及び検査領域52のうち検査領域52側に電圧を印加し印刷ヘッド24の電圧を検出するようにしてもよい。

【0073】

上述した各実施形態では、ノズル検査装置50の検査領域52を上側インク吸収体55と下側インク吸収体56と電極部材57とにより構成されるものとしたが、電極部材57のみで構成されるものとしてもよいし、上側インク吸収体55及び下側インク吸収体56の一方を省略したものとしてもよい。また、検査ボックス51を他の部材と独立して設けたが、キャップ装置40が検査ボックスを兼用するようにしてもよいし、プラテン44が検査ボックスを兼用するようにしてもよい。特にキャップ装置40を検査ボックスと兼用した場合には、省スペース化や部品点数の削減が図られるため好ましい。

【0074】

上述した各実施形態では、印刷品質レベルは、ユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで設定された印刷モードによって決まるものとしたが、インクジェットプリンタ20の紙種検出センサにより紙種を検出し該紙種に適した印刷モードが自動的に設定されその印刷モードによって印刷品質レベルが決まるとしてもよい。

【0075】

上述した第1実施形態では、図6に示すように低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングは印刷パス数で150パス、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングは印刷パス数で100パスとしたが、印刷品質レベルとかかわりなく検査タイミングを固定の印刷パス数(例えば100パス)としてもよい。印刷品質レベルが低レベルの場合には、大きなドットで印刷され1回の搬送方向の移動量も大きいのに対し、印刷品質レベルが高レベルの場合には、小さなドットで印刷され1回の搬送方向の移動量は小さい。このため、同じ印刷データの印刷を行う際の印刷パス数は、印刷品質レベルが低レベルの場合に比べて高レベルの場合の方が大きな値になる。この結果、検査タイミングが固定の印刷パス数だとしても、同じ印刷データの印刷を行うときの検査頻度は印刷品質レベルが高レベルの場合の方が高くなる。したがって、印刷品質レベルに応じてノズル検査を適切な頻度で実行することができる。なお、同様の理由から、第2実施形態の図13の代わりに、印刷品質レベルとかかわりなく検査タイミングを固定のインク吐出回数(例えば10000回)としてもよい。

【0076】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【符号の説明】

【0077】

14 給紙トレイ、18 記録紙挿入口、20 インクジェットプリンタ、21 プリンタ機構、22 キャリッジ、23,23Y,23M,23C,23K ノズル、24 印刷ヘッド、25 リニア式エンコーダ、26 インクカートリッジ、28 ガイド、31 紙送り機構、32 キャリッジベルト、33 駆動モータ、34 キャリッジモータ、35 紙送りローラ、36 給紙ローラ、37 排紙ローラ、40 キャップ装置、43,43Y,43M,43C,43K ノズル列、44 プラテン、47 マスク回路、48 圧電素子、50 ノズル検査装置、51 検査ボックス、52 検査領域、53 電圧印加回路、54 電圧検出回路、54a 積分回路、54b 反転増幅回路、54c A/D変換回路、55 上側インク吸収体、56 下側インク吸収体、57 電極部材、70 コントローラ、72 CPU、73 ROM、74 RAM、75 フラッシュメモリ、79 インタフェース(I/F)、102 発光素子、104 受光素子。

【技術分野】

【0001】

本発明は、インクジェットプリンタ、ノズル検査方法及びそのプログラムに関する。

【背景技術】

【0002】

従来、インクジェットプリンタとしては、印刷ヘッドのノズルから吐出されるインク滴を帯電させ、該帯電したインク滴をノズルに対向するインク滴を受ける部分(検査領域)に飛翔させ、インク滴の飛翔により生じる誘導電圧を検出することにより、ノズルからインク滴が実際に吐出されたか否かを検査するものが知られている(例えば、特許文献1参照)。また、印刷ヘッドのノズルからインク滴が吐出される吐出方向と交差する方向に光線を形成し、ノズルから吐出されたインク滴が光線を遮ったか否かを検出することにより、ノズルからインク滴が実際に吐出されたか否かを検査するものも知られている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭59−120464号公報

【特許文献2】特開2005−35309号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1,2では、ノズルからインク滴が実際に吐出されたか否かの検査(ノズル検査という)を行うタイミングについては詳細に検討されていない。

【0005】

本発明は、このような問題を解消するためになされたものであり、印刷記録液を利用したノズル検査を適切なタイミングで実行することができるインクジェットプリンタ、ノズル検査方法及びそのプログラムを提供することを目的とする。

【課題を解決するための手段】

【0006】

本発明は、上述の目的を達成するために以下の手段を採った。

【0007】

本発明の第1のインクジェットプリンタは、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルに基づいて検査タイミングを設定する検査タイミング設定手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたものである。

【0008】

このインクジェットプリンタでは、印刷ヘッドを印刷媒体の上方に配置した状態で印刷データ及び印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう駆動手段を制御する。一方、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルに基づいて設定されている。このため、印刷記録液を利用したノズル検査の検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル検査を適切なタイミングで実行することができる。

【0009】

ここで、検査領域は印刷可能領域と独立して設けてもよいが、印刷可能領域のうち印刷媒体が配置されていない部分を検査領域としてもよい。また、印刷データに付された印刷品質レベルとは、印刷品質レベルが印刷データに直接付されている場合のほか印刷品質レベルが間接的に印刷データに付されている場合も含む。前者としては、例えば印刷データを作成したコンピュータがインクジェットプリンタへ印刷データを送信してくる際にその印刷データに適用される印刷品質レベルを印刷データと共に送信してくる場合などが挙げられ、後者としては、例えばインクジェットプリンタで印刷を実行する際に該インクジェットプリンタで設定されている印刷品質レベルを印刷データに適用する場合などが挙げられる。

【0010】

本発明の第1のインクジェットプリンタにおいて、前記印刷品質レベルは、印刷モードに対応して決められていてもよいし、用紙種類に対応して決められていてもよい。印刷モードは、例えば画質優先モードや速度優先モードなどをいい、画質優先モードを高印刷品質レベル、速度優先モードを低印刷品質レベルとしてもよい。また、用紙種類は、例えば普通紙や写真専用紙などをいい、写真専用紙を高印刷品質レベル、普通紙を低印刷品質レベルとしてもよい。

【0011】

本発明の第1のインクジェットプリンタにおいて、前記検査タイミング設定手段は、前記検査タイミングを設定するに際して、前記印刷品質レベルが高いほど前記検査タイミングが早く到来するように設定してもよい。こうすれば、印刷品質レベルが高いほどノズル検査の頻度が上がるため、ノズルに不具合が発生したとしても早期に対処が可能となる。したがって、印刷品質レベルが高い場合にノズルから印刷記録液が吐出されずに印刷ミスに至る事態が発生するのを極力抑えることができる。逆に、印刷品質レベルが低いほどノズル検査の頻度が下がるため、ノズル検査による印刷時間の長期化を極力抑えることができる。

【0012】

本発明の第1のインクジェットプリンタは、前記印刷媒体が前記印刷可能領域に配置されるよう該印刷媒体を所定の搬送方向へ搬送する搬送手段と、搬送方向と略直交する主走査方向に前記印刷ヘッドを移動させるヘッド移動手段と、を備え、前記検査タイミング設定手段は、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数が予め定めた規定回数と一致したときを検査タイミングに設定し、前記制御手段は、前記パス操作を行うよう前記搬送手段、前記駆動手段及び前記ヘッド移動手段を制御すると共に該パス操作の回数をカウントし、該パス操作の回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行ってもよい。検査タイミングは、例えばノズル検査が終わってからの経過時間や印刷ページの枚数などで規定してもよいが、ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数に密接に関連する印刷時のパス操作の回数によって検査タイミングを規定するのが好ましい。このとき、前記制御手段は、前記ノズル検査を行ったあと前記パス操作の回数をリセットするようにしてもよい。また、前記制御手段は、同じ印刷データを印刷するにあたり前記印刷品質レベルが高いほど前記パス操作の回数が増えるよう前記搬送手段、前記駆動手段及び前記ヘッド移動手段を制御するようにしてもよい。

【0013】

本発明の第1のインクジェットプリンタにおいて、前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、前記制御手段は、前記印刷媒体へ印刷を行うよう前記駆動手段を制御すると共に該印刷で吐出された印刷記録液の吐出回数をカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行ってもよい。ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数によって検査タイミングを規定するのが好ましい。このとき、前記制御手段は、前記ノズル検査を行ったあと前記パス操作の回数をリセットするようにしてもよい。また、前記制御手段は、同じ印刷データを印刷するにあたり前記印刷品質レベルが高いほど前記印刷記録液の吐出回数が増えるよう前記駆動手段を制御してもよい。

【0014】

本発明の第1のインクジェットプリンタにおいて、前記複数のノズルは、色別にグループ分けされ該グループ分けされた色の印刷記録液を吐出するものであり、前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、前記制御手段は、前記印刷で吐出された印刷記録液の吐出回数をカウントする際に色別にカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを色別に判定し、前記検査タイミングに達した場合には該検査タイミングに達した色の印刷記録液を吐出するノズルについてのみ前記ノズル検査を行ってもよい。ノズルからの印刷記録液の吐出回数とノズル詰まりの発生との間に相関関係があるため、ノズルからの印刷記録液の吐出回数によって検査タイミングを規定するのが好ましい。また、検査が不要な色のノズルについては印刷記録液を使ったノズル検査が行われないため、印刷記録液の無駄な消費を抑えることができる。このとき、前記制御手段は、前記ノズル検査を行ったあと該ノズル検査の対象となった色の前記印刷記録液の回数をリセットするようにしてもよい。

【0015】

本発明の第1のインクジェットプリンタは、前記印刷ヘッドの各ノズルを強制的に吸引することによりヘッドクリーニングを行うクリーニング手段を備え、前記検査タイミング設定手段は、前記印刷品質レベルに基づいて検査タイミングを設定するのに加えて、前記クリーニング手段により前記ヘッドクリーニングが実行された後も検査タイミングに設定してもよい。こうすれば、ヘッドクリーニングを実行したことにより実際にノズルから印刷記録液が吐出されることを確認することができる。ここで、前記クリーニング手段は、予め定められたクリーニング時期に至ったとき又は操作者によるクリーニングの実行指示があったときに前記ヘッドクリーニングを実行してもよい。予め定められたクリーニング時期としては、例えばインクジェットプリンタの購入後初めて印刷ヘッドに印刷記録液を供給可能な状態としたときや、前回のヘッドクリーニングから所定時間が経過したとき、印刷ヘッドへ供給する印刷記録液カートリッジが空になり交換したとき等が挙げられる。

【0016】

このようにクリーニング手段を備えた本発明の第1のインクジェットプリンタにおいて、前記クリーニング手段は、前記印刷ヘッドの各ノズルを多段階の吸引力のうち予め設定された吸引力でもって強制的に吸引してヘッドクリーニングを行う手段であり、前記検査タイミング設定手段は、前記設定された吸引力が小さいほど前記検査タイミングが早く到来するように設定してもよい。小さな吸引力でヘッドクリーニングを行ったあとはノズルにフレッシュな印刷記録液が行き渡っておらずノズル詰まりが発生しやすいことがあるため、早期にノズル検査を行うことによりノズル詰まり等を早期に発見できるようにするのが好ましい。なお、多段階の吸引力のうちどの吸引力を採用するかについては、特に限定するものではないが、例えば1回目のヘッドクリーニングは最小の吸引力で行い、2回目以降のヘッドクリーニングは順次吸引力が高くなるようにしてもよいし、あるいは、操作者がマニュアル操作で任意の吸引力を選定できるようにしてもよい。

【0017】

本発明の第2のインクジェットプリンタは、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたものとしてもよい。

【0018】

このインクジェットプリンタでは、印刷ヘッドを印刷媒体の上方に配置した状態で印刷データ及び印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう駆動手段を制御する。一方、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルにかかわらず固定されているが、印刷記録液を吐出して印刷媒体へ印刷する操作は印刷品質レベルに基づいて行われるため印刷品質レベルが高いほどノズルから印刷記録液を吐出する回数やパス操作の回数が多くなる。つまり、検査タイミングが固定であっても、印刷品質レベルが高いほど検査頻度が高くなる。したがって、ノズル検査を適切な頻度で実行することができる。このようなインクジェットプリンタにおいて、前記検査タイミングとは、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数であり、前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記パス操作の回数が多くなるよう前記印刷ヘッドを制御するようにしてもよい。あるいは、前記検査タイミングを前記印刷記録液のノズルからの吐出回数であり、前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記吐出回数が多くなるよう前記印刷ヘッドを制御するようにしてもよい。

【0019】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、前記印刷を行っている途中で前記検査タイミングに達したか否かを判定し、前記検査タイミングに達しているときには前記ノズル検査を実行してもよい。具体的には、印刷媒体1枚分の印刷を行っている途中で検査タイミングに達したときには、その印刷の途中であるにもかかわらずノズル検査を実行してもよいし、その印刷が終了するのを待ってノズル検査を実行してもよい。ここで、印刷が終了するのを待ってノズル検査を実行したときに印刷記録液を吐出しない不良ノズルが見つかった場合には、ヘッドクリーニングなどの不良ノズルを正常化する処理を行うことが好ましい。一方、印刷途中であるにもかかわらずノズル検査を実行したときに不良ノズルが見つかった場合には、印刷途中で不良ノズルを正常化する処理を実行すると色目が変わるおそれがあるためそのような処理は実行せず、その代わりにその不良ノズルが印刷記録液を吐出すべき箇所を他の正常なノズルで補完する処理を行うことが好ましい。

【0020】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、前記印刷(例えば印刷媒体1枚分の印刷)が終了するのを待って前記検査タイミングに達したか否かを判定してもよいし、前記印刷(例えば印刷媒体1枚分の印刷)を開始するときに前記検査タイミングに達しているか否かを判定してもよい。こうすれば、ノズル検査を実行したときに不良ノズルが見つかったときには、印刷が行われていないためすぐにヘッドクリーニングなどの不良ノズルを正常化する処理を行うことができる。ここで、印刷が終了するのを待つとは、印刷ジョブの処理が終了するのを待ってもよいし、1ページ分の印刷が終了するのを待ってもよい。

【0021】

本発明の第1及び第2のインクジェットプリンタにおいて、前記制御手段は、印刷をしないまま放置し続けた時間が所定時間になったとき前記ノズル検査を行ってもよい。印刷をしないまま放置し続けるとノズルの吐出口が乾いて印刷記録液が固化し印刷記録液が吐出されないか吐出されにくい状態となるため、そのような場合にはノズル検査を行い、不吐出ノズルを早期に見つけることが好ましい。また、不吐出ノズルが見つかったときには、ヘッドクリーニングなどの不良ノズルを正常化する処理を行うことが好ましい。

【0022】

本発明の第1及び第2のインクジェットプリンタにおいて、前記検出手段は、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に生じる静電誘導に起因する電気的変化を検出する手段であってもよいし、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に該印刷記録液の吐出方向と交差する方向の光線を該印刷記録液が遮ったか否かを検出する手段であってもよい。いずれも、印刷記録液を利用してノズルの検査を行うものであるため、本発明を適用する意義が高い。

【0023】

本明細書において、インクジェットプリンタとは、インクジェット記録方式を採用した印刷装置のことをいう。こうしたインクジェットプリンタを搭載する電子機器は、インクジェットプリンタを単体として搭載していてもよいし、スキャナやファクシミリなどと組み合わせて搭載していてもよい。また、印刷媒体としては、書類を作成する際に使用される各種用紙やOHPを作成する際に使用される樹脂フィルムなどのほか、カラーフィルタやプリント配線板などを作成する際に使用されるガラスや樹脂などを素材とした基板等が挙げられる。

【0024】

本発明の第1のノズル検査方法は、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、を利用するノズル検査方法であって、

(a)印刷データに含まれる印刷品質レベルに基づいて検査タイミングを設定するステップと、

(b)前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行うステップと、

を含むものである。

【0025】

このノズル検査方法では、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルに基づいて設定されている。このため、印刷記録液を利用したノズル検査の検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル検査を適切なタイミングで実行することができる。なお、このノズル検査方法において、上述した第1のインクジェットプリンタの種々の態様を採用してもよいし、また、上述した第1のインクジェットプリンタの各機能を実現するようなステップを追加してもよい。

【0026】

本発明の第2のノズル検査方法は、

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、を利用するノズル検査方法であって、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行うものとしてもよい。

【0027】

このノズル検査方法では、検査タイミングに達した場合には、印刷ヘッドを検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを検出手段が検出したか否かによってノズル検査を行う。ここで、検査タイミングは印刷品質レベルにかかわらず固定されているが、印刷記録液を吐出して印刷媒体へ印刷する操作は印刷品質レベルに基づいて行われるため印刷品質レベルが高いほどノズルから印刷記録液を吐出する回数やパス操作の回数が多くなる。つまり、検査タイミングが固定であっても、印刷品質レベルが高いほど検査頻度が高くなる。したがって、ノズル検査を適切な頻度で実行することができる。なお、このノズル検査方法において、上述した第2のインクジェットプリンタの種々の態様を採用してもよいし、また、上述した第2のインクジェットプリンタの各機能を実現するようなステップを追加してもよい。

【0028】

本発明のプログラムは、上述したいずれかのノズル検査方法の各ステップを1又は複数のコンピュータに実現させるためのものである。このプログラムは、コンピュータが読み取り可能な記録媒体(例えばハードディスク、ROM、FD、CD、DVDなど)に記録されていてもよいし、伝送媒体(インターネットやLANなどの通信網)を介してあるコンピュータから別のコンピュータへ配信されてもよいし、その他どのような形で授受されてもよい。このプログラムを一つのコンピュータに実行させるか又は複数のコンピュータに各ステップを分担して実行させれば、上述したノズル検査方法の各ステップが実行されるため、該方法と同様の作用効果が得られる。

【図面の簡単な説明】

【0029】

【図1】第1実施形態のインクジェットプリンタの構成の概略を示す構成図。

【図2】第1実施形態の印刷ヘッドの説明図。

【図3】第1実施形態の紙送り機構の説明図。

【図4】第1実施形態のノズル検査装置の構成の概略を示す構成図。

【図5】第1実施形態のメインルーチンのフローチャート。

【図6】第1実施形態の検査タイミング対応テーブルの説明図。

【図7】第1実施形態の印刷処理ルーチンのフローチャート。

【図8】第1実施形態のノズル検査ルーチンのフローチャート。

【図9】第1実施形態のノズル検査処理における検査位置の説明図。

【図10】第1実施形態の静電誘導によって誘導電圧が生じる原理の説明図。

【図11】第1実施形態の閾値Vthrの一例を示す説明図。

【図12】第2実施形態のメインルーチンのフローチャート。

【図13】第2実施形態の検査タイミング対応テーブルの説明図。

【図14】第2実施形態の印刷処理ルーチンのフローチャート。

【図15】第2実施形態のノズル検査ルーチンのフローチャート。

【図16】第3実施形態のメインルーチンのフローチャート。

【図17】第3実施形態の印刷処理ルーチンのフローチャート。

【図18】第3実施形態のノズル検査ルーチンのフローチャート。

【図19】他の実施形態のメインルーチンのフローチャート。

【図20】他の実施形態のメインルーチンのフローチャート。

【図21】他の実施形態の検査タイミング対応テーブルの説明図。

【図22】他の実施形態の検査タイミング対応テーブルの説明図。

【図23】他の実施形態のノズル検査装置の説明図。

【発明を実施するための形態】

【0030】

[第1実施形態]

初めに第1実施形態について説明する。図1は、第1実施形態であるインクジェットプリンタ20の構成の概略を示す構成図であり、図2は、印刷ヘッド24の説明図であり、図3は、紙送り機構31の説明図であり、図4は、ノズル検査装置50の構成の概略を示す構成図である。

【0031】

本実施形態のインクジェットプリンタ20は、図1に示すように、印刷ヘッド24やキャリッジ22などにより構成されるプリンタ機構21と、駆動モータ33により駆動される紙送りローラ35を含む紙送り機構31と、プラテン44の右端近傍に形成されたキャップ装置40と、プラテン44上の左端近傍に形成され印刷ヘッド24からインク滴が正常に吐出されるか否かを検査するノズル検査装置50と、インクジェットプリンタ20全体をコントロールするコントローラ70とを備えている。

【0032】

プリンタ機構21は、キャリッジベルト32とキャリッジモータ34とによりガイド28に沿って左右に往復動するキャリッジ22と、このキャリッジ22に搭載されイエロー(Y)、マゼンタ(M)、シアン(C)及びブラック(K)の各色のインクを個別に収容したインクカートリッジ26と、各インクカートリッジ26から供給された各インクに圧力をかける印刷ヘッド24と、この印刷ヘッド24で加圧されたインク滴を記録紙Sに吐出する出射孔としてのノズル23と、印刷中の記録紙Sを支持する支持部材としてのプラテン44とを備えている。本実施形態では、インクとして顔料インクを使用している。キャリッジ22の近傍には、キャリッジ22の位置を検出するリニア式エンコーダ25が配置されており、このリニア式エンコーダ25を用いてキャリッジ22のポジションが管理可能となっている。インクカートリッジ26は、図示しないが、溶媒としての水に着色剤としての染料又は顔料を含有したシアン(C),マゼンタ(M),イエロー(Y),ブラック(K)などの印刷用に用いる印刷記録液としてのインクを各々収納する容器として構成されており、キャリッジ22に着脱可能に装着されている。

【0033】

ここで、プリンタ機構21の多くの構成要素(キャリッジ22など)については周知であるためその詳細な説明を省略し、以下に本発明と関連性の高い印刷ヘッド24について説明する。印刷ヘッド24には、図2に示すように、シアン(C)・マゼンタ(M)・イエロー(Y)及びブラック(K)の各色のインクを吐出する複数のノズル23を配列したノズル列43が設けられている。なお、ここでは、すべてのノズルをノズル23と総称し、すべてのノズル列をノズル列43と総称し、シアンのノズル及びノズル列をノズル23C及びノズル列43C、マゼンタのノズル及びノズル列をノズル23M及びノズル列43M、イエローのノズル及びノズル列をノズル23Y及びノズル列43Y、ブラックのノズル及びノズル列をノズル23K及びノズル列43Kと称する。以下ノズル23Kを用いて説明する。この印刷ヘッド24では、180個のノズル23Kを記録紙Sの搬送方向に沿って配列してノズル列43Kを構成している。ノズル23Kには、インク滴を吐出するための駆動素子として圧電素子48が設けられており、この圧電素子48に電圧をかけることによりこの圧電素子48を変形させてインクを加圧しノズル23Kから吐出する。

【0034】

この印刷ヘッド24は、各ノズル23Kをそれぞれ駆動する複数の圧電素子48に対応して設けられた複数のマスク回路47を備えている。マスク回路47には、コントローラ70で生成された原信号ODRVや印刷信号PRTnが入力される。なお、印刷信号PRTnの末尾のnはノズル列に含まれるノズルを特定するための番号であり、本実施形態ではノズル列は180個のノズルからなるため、nは1から180のいずれかの整数値となる。この原信号ODRVは、一画素分の区間内(キャリッジ22が一画素の間隔を横切る時間内)において、図2下部に示すように、第1パルスP1と第2パルスP2と第3パルスP3との3つの駆動波形からなっている。この3つの駆動波形を繰り返し単位とする原信号ODRVを、本実施形態では1セグメントと称する。マスク回路47は、原信号ODRVや印刷信号PRTnが入力されると、これらの信号に基づいて第1パルスP1と第2パルスP2と第3パルスP3とのうち必要なパルスを駆動信号DRVn(nの意味するところは印刷信号PRTnのnと同じ)としてノズル23Kの圧電素子48に向けて出力する。具体的には、マスク回路47から圧電素子48に第1パルスP1のみが出力されると、ノズル23Kから1ショットのインク滴が吐出され、記録紙Sには小さいサイズのドット(小ドット)が形成される。また、第1パルスP1と第2パルスP2とが圧電素子48に出力されると、ノズル23Kから2ショットのインク滴が吐出され、記録紙Sには中サイズのドット(中ドット)が形成される。また、第1パルスP1と第2パルスP2と第3パルスP3とが圧電素子48に出力されると、ノズル23Kから3ショットのインク滴が吐出され、記録紙Sには大きいサイズのドット(大ドット)が形成される。このように、インクジェットプリンタ20では、一画素区間において吐出されるインク量を調整することにより3種類のサイズのドットを形成することが可能である。なお、他の色のノズル23C,23M,23Yやノズル列43C,43M,43Yについても上記ノズル23Kやノズル列43Kと同様である。また、印刷ヘッド24は、ここでは圧電素子48を変形させてインクを加圧する方式を採用しているが、発熱抵抗体(例えばヒータなど)に電圧をかけインクを加熱して発生した気泡によりインクを加圧する方式を採用してもよい。

【0035】

紙送り機構31は、図3に示すように、給紙トレイ14に載置された記録紙Sを挿入する記録紙挿入口18と、給紙トレイ14に載置された記録紙Sを印刷ヘッド24に供給する給紙ローラ36と、印刷ヘッド24へ記録紙Sやロール紙を搬送する紙送りローラ35と、印刷後の記録紙Sを排紙する排紙ローラ37とを備えている。給紙ローラ36、紙送りローラ35及び排紙ローラ37は、図示しないギヤ機構を介して駆動モータ33(図1参照)により駆動される。なお、給紙ローラ36の回転駆動力と図示しない分離パッドの摩擦抵抗とによって、複数の記録紙Sが一度に給紙されることを防いでいる。図1において、記録紙Sの搬送方向は奥側から手前に向かう方向であり、印刷ヘッド24と共に移動するキャリッジ22の移動方向は記録紙Sの搬送方向と直交する方向(主走査方向)である。

【0036】

ノズル検査装置50は、本発明の中核をなすものであり、図4に示すように、印刷ヘッド24のノズル23から飛翔したインク滴が着弾可能な検査ボックス51と、検査ボックス51内に設けられ印刷ヘッド24からの所定の距離を隔てて設けられた検査領域52と、この検査領域52と印刷ヘッド24との間に電圧を印加する電圧印加回路53と、検査領域52の電圧を検出する電圧検出回路54とを備えている。検査ボックス51は、プラテン44の印刷可能領域から左側に外れた位置に設けられ、略直方体で上部が開口した筐体である。検査領域52は、検査ボックス51の中に設けられ、インク滴が直接着弾する上側インク吸収体55と、この上側インク吸収体55に着弾したあと下方に透過してきたインク滴を吸収する下側インク吸収体56と、上側インク吸収体55と下側インク吸収体56との間に配置されたメッシュ状の電極部材57とにより構成されている。上側インク吸収体55は、電極部材57と同電位となるように導電性を有するスポンジによって作製され、その表面が検査領域52となっている。このスポンジは、着弾したインク滴が速やかに下方に移動可能な透過性の高いものであり、ここではエステル系ウレタンスポンジ(商品名:エバーライトSK−E,ブリジストン(株)製)が用いられている。下側インク吸収体56は、上側インク吸収体55に比べてインクの保持力が高いものであり、フェルトなどの不織布によって作製されており、ここでは不織布(商品名:キノクロス,王子キノクロス(株)製)が用いられている。電極部材57は、ステンレス(例えばSUS)製の金属からなる格子状のメッシュとして形成されている。このため、上側インク吸収体55に一旦吸収されたインクは格子状の電極部材57の隙間を通って下側インク吸収体56に吸収・保持される。電圧印加回路53は、電極部材57が正極、印刷ヘッド24が負極となるように直流電源(例えば400V)と抵抗素子(例えば1MΩ)とスイッチSWとを介して両者を電気的に接続している。ここで、電極部材57は、導電性を有する上側インク吸収体55と接触しているため、上側インク吸収体55の表面すなわち検査領域52も電極部材57と同電位となる。電圧検出回路54は、検査領域52の電圧と同視される電極部材57の電圧を検出するように接続され、電極部材57の電圧信号を積分して出力する積分回路54aと、この積分回路54aから出力された信号を反転増幅して出力する反転増幅回路54bと、この反転増幅回路54bから出力された信号をA/D変換してコントローラへ出力するA/D変換回路54cとを備えている。積分回路54aは、1つのインク滴の飛翔・着弾による電圧変化が小さいことから、複数のインク滴の飛翔・着弾による電圧変化を積分することにより大きな電圧変化として出力するものである。反転増幅回路54bは、電圧変化の正負を反転させると共に回路構成によって決まる所定の増幅率で積分回路から出力された信号を増幅して出力するものである。A/D変換回路54cは、反転増幅回路54bから出力されたアナログ信号をディジタル信号に変換してコントローラ70に出力するものである。

【0037】

キャップ装置40は、図1に示すように、印刷休止中などにノズル23が乾燥するのを防止するためにノズル23を封止するときに利用されるものである。このキャップ装置40は、印刷ヘッド24がキャリッジ22と共に右端(ホームポジションという)まで移動したときに該印刷ヘッド24のノズル形成面を覆うように作動される。また、キャップ装置40には、図示しない吸引ポンプが接続されている。そして、例えばノズル検査装置50でノズルのインク詰まりが検出されたときなど、必要に応じて、キャップ装置40で封止された印刷ヘッド24のノズル形成面に吸引ポンプの負圧を作用させてノズル23から詰まったインクを吸引排出させる。なお、吸引排出された廃インクは、図示しない廃液タンクに溜められる。

【0038】

コントローラ70は、図1に示すように、CPU72を中心とするマイクロプロセッサとして構成されており、各種処理プログラムを記憶したROM73と、一時的にデータを記憶したりデータを保存したりするRAM74と、データを書き込み消去可能なフラッシュメモリ75と、外部機器との情報のやり取りを行うインタフェース(I/F)79と、図示しない入出力ポートとを備えている。なお、ROM73には、後述するメインルーチンや予備吐出ルーチン、ノズル検査ルーチン、印刷処理ルーチンの各処理プログラムが記憶されている。また、RAM74には、印刷バッファ領域が設けられており、この印刷バッファにユーザPC10からI/F79を介して送られてきた印刷データが記憶される。このコントローラ70には、ノズル検査装置50の電圧検出回路54から出力された電圧信号や、リニア式エンコーダ25からのキャリッジ22のポジション信号などが図示しない入力ポートを介して入力されるほか、ユーザPC10から出力された印刷ジョブなどがI/F79を介して入力される。また、コントローラ70からは、印刷ヘッド24(マスク回路47や圧電素子48を含む)への制御信号や駆動モータ33への制御信号、キャリッジモータ34への駆動信号、キャップ装置40への動作制御信号などが図示しない出力ポートを介して出力されるほか、ユーザPCへの印刷ステータス情報などがI/F79を介して出力される。

【0039】

次に、こうして構成された本実施形態のインクジェットプリンタ20の動作について説明する。ここでは、まず、メインルーチンの動作について図5に基づいて説明する。図5は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定する(ステップS100)。ユーザPC10から受信した印刷ジョブは、RAM74に形成された印刷バッファ領域に格納されて印刷待ち状態の印刷ジョブとなるため、印刷ジョブを受信したときに印刷中の場合だけでなく直ちに印刷可能な場合であっても印刷待ち状態の印刷ジョブとなる。そして、ステップS100で印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。

【0040】

一方、ステップS100で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出す(ステップS102)。印刷品質レベルは、ユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで設定された印刷モードによって決まるものとし、具体的には、印刷モードが「はやい」モードのときには高い印刷品質が要求されていないものとして印刷品質レベルを低レベルとし、「きれい」モードのときには高い印刷品質が要求されているものとして印刷品質レベルを高レベルとする。「はやい」モードは例えば文字のみを含む原稿を自分でチェックする場合のように印刷品質よりも印刷速度を重視する場合に設定されることが多いモード(速度優先モード)であり、大きなドットで印刷され1回の搬送方向の移動量も大きい。一方、「きれい」モードは例えば写真を印刷する場合のように印刷速度よりも印刷品質を重視する場合に設定されることが多いモード(画質優先モード)であり、小さなドットで印刷され1回の搬送方向の移動量は小さい。

【0041】

さて、ステップS102のあと、今回の印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを図6の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS104)。図6の検査タイミング対応テーブルは、ROM73に記憶されており、後述するノズル検査ルーチンを開始するタイミングである検査タイミングは印刷パス数によって設定されている。印刷パスとは、記録紙Sの左端から右端(又はその逆)に印刷ヘッド24が移動しながらノズル23から記録紙Sへインクを吐出する動作をいう。ノズル23からのインクの吐出回数とノズル詰まりの発生との間には相関関係があるから、ここではノズル23からのインクの吐出回数に密接に関連する印刷パス数によって検査タイミングを規定している。そして、図6のテーブルでは、低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングは150パス、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングは100パスとなっている。このため、検査頻度は「はやい」モードに比べて「きれい」モードの方が高い。そして、ステップS104のあと印刷パス数カウンタをゼロにリセットし(ステップS106)、1頁分の印刷データを読み出す(ステップS108)。印刷パス数カウンタは、RAM74の所定領域に設けられたカウンタであり、後述する印刷処理ルーチンにおいて1回の印刷パスが終わるごとに1カウントアップされる。

【0042】

続いて、印刷処理ルーチンを実行する(ステップS110)。図7は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行する(ステップS200)。給紙処理は、駆動モータ33の駆動により給紙ローラ36(図3参照)を回転駆動させ給紙トレイ14に載置された記録紙Sを紙送りローラ35まで搬送する処理である。次に、CPU72は、キャリッジモータ34の駆動によりキャリッジ22をホームポジションなどから図1において左方向に移動させながら印刷ヘッド24からインクを吐出させ印刷データに基づいて往路印刷を実行し(ステップS202)、往路印刷終了後に印刷パス数カウンタを1カウントアップする(ステップS204)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS206)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、紙送りローラ35を回転駆動し記録紙Sを所定量搬送する搬送処理を実行し(ステップS208)、キャリッジモータ34の駆動によりキャリッジ22を図1において右方向に移動させながら印刷ヘッド24からインクを吐出させ印刷データに基づいて復路印刷を実行し(ステップS210)、復路印刷終了後に印刷パス数カウンタを1カウントアップする(ステップS212)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS214)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、紙送りローラ35を回転駆動し記録紙Sを所定量搬送する搬送処理を実行し(ステップS216)、ステップS202以降の処理を実行する。一方、ステップS206又はステップS214で現在印刷中の記録紙Sへ印刷すべき印刷データがないときには、CPU72は、記録紙Sを排紙する排紙処理を実行する(ステップS218)。排紙処理は、排紙ローラ37を回転駆動し、記録紙Sを排紙トレイに排出する処理である。そしてステップS218のあと、この印刷処理ルーチンを終了する。これにより、印刷ジョブの1頁分の印刷が終了する。

【0043】

さて、図5のメインルーチンに戻り、ステップS110の印刷処理ルーチンを行ったあと、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS112)。すなわち、印刷パス数カウンタのカウント値と今回の検査タイミングとしてステップS104で設定した印刷パス数とを比較し、前者が後者に達しているとき(つまり前者が後者以上になっているとき)には、ノズル検査ルーチンを実行する(ステップS114)。図8は、このノズル検査ルーチンのフローチャートである。ノズル検査ルーチンが開始されると、CPU72は、まず、電圧印加回路53のスイッチSWを入れて検査領域52と印刷ヘッド24との間に所定の電位差を発生させると共に、今回の検査位置つまりノズル23からインクを吐出する検査領域52の位置を取得する(ステップS300)。ここでは、インクの吐出により検査領域52の表面にインクに含まれる固形物が堆積することがあるため、ノズル検査ルーチンを実行するごとに検査位置を変更するように設定されている。図9は、ノズル検査処理における検査位置の説明図である。図9では複数の検査位置p1,p2,p3,p4が設定され、1回のノズル検査ルーチンにおいては、検査位置の違いによる誘電電圧の検出値のばらつきが生じないように、各ノズル列43で同じ検査位置にインクを吐出するよう設定されている。例えば、今回のノズル検査を検査位置p1で行う場合には、最初にノズル列43Yを検査位置p1に対向するように位置決めしてそのノズル列43Yに含まれる各ノズル23Yからインク滴を吐出し、次にノズル列43Mを検査位置p1に対向するように位置決めしてそのノズル列43Mに含まれる各ノズル23Mからインク滴を吐出し、その後ノズル列43C,43Kについても同様にして検査位置p1にて各ノズル23C,23Kからインク滴を吐出する。また、ある検査位置だけにインクの固形分が堆積し過ぎないように、次回の検査位置は今回の検査位置とは別の位置にインクを吐出するようになっている。例えば、今回のノズル検査を検査位置p1で行った場合には次回のノズル検査は検査位置p2で行う、という具合である。さて、図8に戻り、ステップS300で今回の検査位置を取得したあと、CPU72はキャリッジモータ34を駆動して印刷ヘッド24のノズル列43のうち検査対象となるノズル列43が今回の検査位置に対向するようにキャリッジ22を移動し(ステップS310)、検査対象となるノズル列43のうち1つのノズル23のマスク回路47及び圧電素子48(図2参照)を介してそのノズル23から帯電したインク滴を吐出させる(ステップS320)。

【0044】

ここで、帯電したインク滴が印刷ヘッド24のノズル23から飛翔して上側インク吸収体55からなる検査領域52に至る場合の電極部材57における電圧の変化について図10に基づいて説明する。図10は静電誘導によって誘導電圧が生じる原理の説明図である。図10(a)に示すように、印刷ヘッド24でノズル23から飛翔する前のインク滴は電圧印加回路53によって負に帯電している。また、印刷ヘッド24と検査領域52とは距離を隔てて配置されると共に両者間に所定の電位差が発生していることから、両者間には所定の電界強度(=電位差/距離)が生じている。このため、図10(b)に示すように、この負に帯電したインク滴がノズル23から飛翔して上側インク吸収体55へ近づくにつれ、静電誘導によって上側インク吸収体55の表面には正電荷が増加する。この結果、印刷ヘッド24と電極部材57との間の電圧は、静電誘導によって生じる誘導電圧により当初の電圧値よりも高くなる。その後、図10(c)に示すように、負に帯電したインク滴が上側インク吸収体55に達すると、インク滴の負電荷により上側インク吸収体55の正電荷が中和される。この結果、印刷ヘッド24と電極部材57との間の電圧は当初の電圧値を下回る。その後、印刷ヘッド24と電極部材57との間の電圧は印加されている電圧値に戻る。このときの出力信号の振幅は、印刷ヘッド24から上側インク吸収体55(検査領域52)までの距離に依存するほか、飛翔するインク滴の有無やその大きさにも依存する。このため、ノズル23が詰まってインク滴が飛翔しなかったりインク滴が所定の大きさより小さかったりしたときには、出力信号の振幅が通常時に比べて小さくなるため、出力信号の振幅に基づいてノズル23の詰まりの有無を判定することができる。本実施形態では、インク滴が所定の大きさであっても1ショット分のインク滴による出力信号の振幅が極めて小さいことから、駆動波形を表す1セグメントの第1〜第3パルスP1,P2,P3のすべてを出力する操作を8回行うことにより24ショット分のインク滴を吐出する。これにより、出力信号は24ショット分のインク滴による積分値となるため、電圧検出回路54からは十分大きな出力波形が得られる。なお、電圧検出回路54から出力される信号は、反転増幅回路54bを経由することから振幅の向きが逆転する。

【0045】

図8に戻り、このように検査対象となるノズル列43のうちの1つのノズル23のマスク回路47や圧電素子48を介してそのノズル23から帯電したインク滴を吐出させたあと、CPU72は電圧検出回路54から出力された信号の振幅すなわち出力レベルが閾値Vthr以上か否かを判定する(ステップS330)。この閾値Vthrは、図11に示すように、24ショット分のインクが正常に吐出されたときに出力レベルが超えるように、また24ショット分のインクが正常に吐出されなかったときにはノイズ等によって超えることのないように、経験的に定められた値である。そして、ステップS330で出力レベルが閾値Vthr未満だったときには、今回のノズル23に詰まりなどの異常が生じているとみなし、そのノズル23を特定する情報(例えばどのノズル列の何番目のノズルかを示す情報)をRAM74の所定領域に記憶する(ステップS340)。このステップS340のあと又はステップS330で出力レベルが閾値Vthr以上のとき(つまり今回のノズル23が正常だったとき)、CPU72は現在検査中のノズル列43に含まれるすべてのノズル23について検査を行ったか否かを判定し(ステップS350)、現在検査中のノズル列に未検査のノズル23があるときには、検査対象となるノズル23を未検査のものに更新し(ステップS360)、その後再びステップS320以降の処理を行う。一方、ステップS350で現在検査中のノズル列43に含まれるすべてのノズル23について検査を行ったときには、印刷ヘッド24に含まれるすべてのノズル列43について検査を行ったか否かを判定し(ステップS370)、未検査のノズル列43が存在するときには、検査対象となるノズル列43を未検査のノズル列43に更新し(ステップS380)、その後再びステップS310以降の処理を行う。一方、ステップS370で印刷ヘッド24に含まれるすべてのノズル列43について検査を行ったときには、電圧印加回路53のスイッチSWをオフにし(ステップS390)、このノズル検査ルーチンを終了する。このルーチンを実行することにより、RAM74の所定領域には、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23がある場合にはそのノズル23を特定する情報が記憶され、異常が発生しているノズル23がない場合には何も記憶されない。

【0046】

さて、図5のメインルーチンに戻り、上述したノズル検査ルーチン(ステップS114)を実行したあと、CPU72は、次回の印刷処理ルーチンにおいて印刷パス数を1から数え直すために印刷パス数カウンタをゼロにリセットする(ステップS116)。その後、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23があるか否かをRAM74の所定領域の記憶内容に基づいて判定し(ステップS118)、異常が発生しているノズル23があるときには、詰まりが原因となっていることを考慮して印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数(例えば3回)に至ったか否かを判定する(ステップS120)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行する(ステップS122)。具体的には、キャリッジモータ34を駆動して印刷ヘッド24がキャップ装置40と対向するホームポジションに来るまでキャリッジ22を移動させ、キャップ装置40を作動してキャップ装置40が印刷ヘッド24のノズル形成面を覆うようにした後、ノズル形成面に図示しない吸引ポンプの負圧を作用させてノズル23から詰まったインクを吸引排出させる。このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再びステップS114に戻る。なお、このステップS114では、異常が発生していたノズル23のみを再検査してもよいが、何らかの原因でクリーニング時に正常だったノズル23に詰まりが発生することも考えられることから、印刷ヘッド24のすべてのノズル23について再検査を行う。一方、ステップS120でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS124)、このメインルーチンを終了する。一方、ステップS118で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS126)、次頁の印刷データがあるときにはステップ108以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0047】

ここで、本実施形態の構成要素と本発明の構成要素との対応関係を明らかにする。本実施形態のマスク回路47及び圧電素子48が本発明の駆動手段に相当し、プラテン44が印刷可能領域に相当し、検査領域52が検査領域に相当し、電圧検出回路54が検出手段に相当し、CPU72が検査タイミング設定手段及び制御手段に相当し、給紙ローラ36及び紙送りローラ35が搬送手段に相当し、キャリッジ22、キャリッジベルト32及びキャリッジモータ34がヘッド移動手段に相当し、キャップ装置40がクリーニング手段に相当する。なお、本実施形態では、インクジェットプリンタ20の動作を説明することにより本発明のノズル検査方法の一例も明らかにしている。

【0048】

以上詳述した本実施形態のインクジェットプリンタ20によれば、ノズル23からインクを吐出しながらノズル23の検査を行うノズル検査ルーチンを開始する検査タイミングを印刷品質レベルに関連する印刷モードに基づいて設定するため、該検査タイミングを印刷品質レベルの高低に応じて早くしたり遅くしたりすることが可能となる。したがって、ノズル23の検査を適切なタイミングで実行することができる。具体的には、印刷品質レベルが高い場合には、ノズル23の検査を行う頻度が上がりノズル23に不具合が発生したとしても早期に対処が可能となるため、ノズル23の不具合に起因する印刷ミスを極力抑えることができる。逆に、印刷品質レベルが低い場合には、ノズル23の検査の頻度が下がるため、ノズル23の検査による印刷時間の長期化を極力抑えることができる。

【0049】

また、クリーニングの実行後に必ずノズル検査ルーチンを実行するため、クリーニングを実行したことにより詰まり等の異常が発生していたノズル23が正常化したか否かを確認することができる。

【0050】

更に、ノズル検査を行うにあたり、印刷ヘッド24を検査領域52上に配置し印刷ヘッド24と検査領域52との間に所定の電位差を発生させた状態で帯電したインクがノズル23から吐出されるようマスク回路47及び圧電素子48を制御したときに、実際にインクが吐出されたか否かを、帯電したインクがノズル23から飛翔して検査領域52に着弾するまでの印刷ヘッド24と検査領域52との間の電圧変化に基づいて判定するため、精度よくノズル検査を行うことができる。更にまた、1ページ分の印刷の途中でノズル検査を行う場合にはそのページにおいてノズル検査を行う前後で色調が変化したり印刷ムラが生じたりするおそれがあり、特に各ノズルからインクを順次吐出することによりノズル検査を行う場合には検査時間が長くなるためそのおそれが懸念されるが、上述した実施形態では1ページ分の印刷の途中でノズル検査を行うことがないため、そのようなおそれはない。

【0051】

[第2実施形態]

次に第2実施形態について説明する。第2実施形態は、第1実施形態と同じ構成のインクジェットプリンタ20であるが、メインルーチンの処理内容が第1実施形態と異なる。したがって、ここでは第1実施形態と異なる点を中心に説明する。

【0052】

まず、メインルーチンの動作について図12に基づいて説明する。図12は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定し(ステップS400)、印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。一方、ステップS400で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出し(ステップS402)、その印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを図13の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS404)。図13の検査タイミング対応テーブルは、ROM73に記憶されており、印刷品質レベルは第1実施形態と同じく印刷モードによって決められているが、検査タイミングは第1実施形態と異なりインク吐出回数によって設定されている。そして、低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングはインク吐出回数15000回、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングはインク吐出回数10000回となっている。このため、検査頻度は「はやい」モードに比べて「きれい」モードの方が高い。なお、インク吐出回数は、例えば各ノズル23に対応する圧電素子48の駆動回数とすることができる。さて、ステップS404のあと、各色別に設けられたインク吐出回数カウンタをゼロにリセットし(ステップS406)、1頁分の印刷データを読み出す(ステップS408)。

【0053】

続いて、印刷処理ルーチンを実行する(ステップS410)。図14は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行し(ステップS500)、その後往路印刷を実行すると共にノズル23からのインク吐出回数を色別にカウントする(ステップS502)。すなわち、ある色のインクがノズル23から1回吐出されるたびにその色に対応するインク吐出回数カウンタを1カウントアップする。なお、各色別のインク吐出回数カウンタはRAM74に設けられている。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS504)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS506)、その後復路印刷を実行すると共にノズル23からのインク吐出回数を色別にカウントする(ステップS508)。続いて、CPU72は、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS510)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS512)、ステップS502以降の処理を実行する。一方、ステップS504又はステップS510で現在印刷中の記録紙Sへ印刷すべき印刷データがないときには、CPU72は、排紙処理を実行し(ステップS514)、この印刷処理ルーチンを終了する。これにより、印刷ジョブの1頁分の印刷が終了する。なお、給紙処理、往路印刷、復路印刷、搬送処理、排紙処理は、第1実施形態と同様の処理であるため、ここでは詳しい説明を省略する。

【0054】

さて、図12のメインルーチンに戻り、ステップS410の印刷処理ルーチンを行ったあと、各色別のインク吐出回数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS412)。すなわち、各色別のインク吐出回数カウンタのカウント値と今回の検査タイミングとしてステップS404で設定したインク吐出回数とを比較し、いずれかの色のインク吐出回数カウンタのカウント値が検査タイミングとしてのインク吐出回数に達しているときには、その色のノズルについてノズル検査ルーチンを実行する(ステップS414)。ここでのノズル検査ルーチンは、インク吐出回数カウンタのカウント値が検査タイミングとしてのインク吐出回数に達した色のノズル列43のみが検査対象のノズル列となる点で第1実施形態のノズル検査ルーチンと相違するが、その他は第1実施形態のノズル検査ルーチンと同様であるため、ここでは詳細な説明を省略する。なお、ここでのノズル検査ルーチンの一例を図15に示す。図15のステップS600〜S660は第1実施形態のノズル検査ルーチンのステップS300〜S360と同様であり、ステップS690はステップS390と同様である。

【0055】

さて、図12のメインルーチンに戻り、上述したノズル検査ルーチン(ステップS414)を実行したあと、今回ノズル検査を行った色のインク吐出回数カウンタをゼロにリセットし(ステップS416)、その色のノズル列43に配列されたノズル23のうち異常が発生しているノズル23があるか否かをRAM74の所定領域の記憶内容に基づいて判定し(ステップS418)、異常が発生しているノズル23があるときには、印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数に至ったか否かを判定する(ステップS420)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行する(ステップS422)。クリーニングについては第1実施形態と同様であるため説明を省略するが、ここではノズル検査を行った色のノズル列43のみクリーニングする。但し、すべてのノズル列43をクリーニングしてもよい。このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再びステップS414に戻る。一方、ステップS420でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS424)、このメインルーチンを終了する。一方、ステップS418で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS426)、次頁の印刷データがあるときにはステップ408以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0056】

以上詳述した本実施形態のインクジェットプリンタ20によれば、上述した第1実施形態と同様の効果が得られる。また、各色別にノズル検査の要否を判定するため、ノズル検査が必要でない色については無駄にインクを消費しなくて済む。

【0057】

[第3実施形態]

次に第3実施形態について説明する。第3実施形態は、第1実施形態と同じ構成のインクジェットプリンタ20であるが、メインルーチンでの処理内容が第1実施形態と異なる。したがって、ここでは第1実施形態と異なる点を中心に説明する。

【0058】

まず、メインルーチンの動作について図16に基づいて説明する。図16は、コントローラ70のCPU72により実行されるメインルーチンのフローチャートである。このルーチンは、インクジェットプリンタ20の電源がオンされたあと所定のタイミングごとに(例えば数msecごとに)CPU72により実行される。このルーチンが開始されると、CPU72は、まず、印刷待ち状態の印刷ジョブが存在するか否かを判定し(ステップS700)、印刷待ち状態の印刷ジョブが存在しないときには、そのままこのメインルーチンを終了する。一方、ステップS700で、印刷待ち状態の印刷ジョブが存在したときには、その印刷ジョブに含まれる印刷品質レベルを読み出し(ステップS702)、その印刷ジョブに含まれていた印刷品質レベルに対応する検査タイミングを第1実施形態と同じように図6の検査タイミング対応テーブルから読み出し、それを今回の検査タイミングとしてRAM74に記憶する(ステップS704)。その後、印刷パス数カウンタをゼロにリセットし(ステップS706)、1頁分の印刷データを読み出す(ステップS708)。なお、ステップS700〜S708は、第1実施形態の図5のメインルーチンのステップS100〜S108と同じである。

【0059】

続いて、印刷処理ルーチンを実行する(ステップS710)。図17は、この印刷処理ルーチンのフローチャートである。印刷処理ルーチンが開始されると、CPU72は、まず、給紙処理を実行し(ステップS800)、異常発生フラグFがゼロか値1かを判定する(ステップS802)。異常発生フラグFは、後述するノズル検査ルーチンでインクを吐出しない異常なノズル23が見つかったときに値1にセットされ、それ以外のときにゼロになっているフラグであり、インクジェットプリンタ20の電源がオンされるたびにゼロにリセットされる。ステップS802で異常発生フラグFがゼロだったときには通常の往路印刷を実行する(ステップS804)。このときの往路印刷は第1実施形態における往路印刷と同じである。一方、ステップS802で異常発生フラグFが値1のときには、クリーニングを実行するとクリーニングの実行前と後とで色目が変わるおそれがあるためクリーニングは実行せず、その代わりにインクを吐出しない異常なノズル23がインクを吐出するはずだった箇所を他の正常なノズル23で補完する処理を行いながら往路印刷を行う(ステップS806)。このような補完については例えば特開2000−263772号公報に開示されている内容を採用することができるが、ここではその詳細を省略する。さて、ステップS804又はS806で往路印刷を行ったあと印刷パス数カウンタを1カウントアップする(ステップS808)。続いて、CPU72は、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定する(ステップS810)。すなわち、印刷パス数カウンタのカウント値と今回の検査タイミングとしてステップS704で設定した印刷パス数とを比較し、前者が後者に達しているとき(つまり前者が後者以上になっているとき)には、ノズル検査ルーチンを実行する(ステップS812)。

【0060】

図18は、このノズル検査ルーチンのフローチャートであるが、このノズル検査ルーチンのうちステップS900〜S990は図8に示した第1実施形態のノズル検査ルーチンのステップS300〜S390と同じであるため、ここではその説明を省略する。ステップS990で電圧印加回路53のスイッチSWをオフにしたあと、印刷パス数カウンタをゼロにリセットし(ステップS992)、印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23があるか否かを判定し(ステップS994)、異常が発生しているノズル23があるときには異常発生フラグFに値1をセットし(ステップS996)、異常が発生しているノズル23がないときには異常発生フラグFをリセットし(ステップS998)、このルーチンを終了する。

【0061】

さて、図17の印刷処理ルーチンに戻り、ステップS812のノズル検査ルーチンのあと又はステップS810で検査タイミングでなかったときには、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS814)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには、搬送処理を実行し(ステップS816)、異常発生フラグFがゼロか値1かを判定し(ステップS818)、異常発生フラグFがゼロだったときには通常の復路印刷を実行する(ステップS820)。このときの復路印刷は第1実施形態における復路印刷と同じである。一方、ステップS818で異常発生フラグFが値1つまりインクを吐出しないノズル23が存在するときには、クリーニングを実行するとクリーニングの実行前と後とで色目が変わるおそれがあるためクリーニングは実行せず、その代わりにインクを吐出しないノズル23がインクを吐出するはずだった箇所を他の正常なノズル23で補完する処理を行いながら復路印刷を行う(ステップS822)。このような補完については例えば特開2000−263772号公報に開示されている内容を採用することができるが、ここではその詳細を省略する。そして、ステップS820又はS822で復路印刷を行ったあと印刷パス数カウンタを1カウントアップし(ステップS824)、印刷パス数カウンタのカウント値に基づいて検査タイミングに達しているか否かを判定し(ステップS826)、検査タイミングに達しているときには上述した図18のノズル検査ルーチンを実行する(ステップS828)。そして、ステップS828のあと又はステップS826で検査タイミングでないと判定されたときには、現在印刷中の記録紙Sへ印刷すべき印刷データがあるか否かを判定し(ステップS830)、現在印刷中の記録紙Sへ印刷すべきデータがあるときには搬送処理を実行する(ステップS832)。一方、ステップS814又はS830で現在印刷中の記録紙Sへ印刷すべきデータがないときには、この印刷処理ルーチンを終了する。なお、給紙処理、往路印刷、復路印刷、搬送処理、排紙処理は、第1実施形態と同様の処理であるため、ここでは詳しい説明を省略する。

【0062】

さて、図16のメインルーチンに戻り、ステップS710の印刷処理ルーチンを行ったあと、異常発生フラグFがゼロか値1かを判定し(ステップS712)、異常発生フラグFが値1だったときには、印刷ヘッド24のクリーニングを行うが、その前に異常解消のために行ったクリーニングの回数が予め定められた上限回数に至ったか否かを判定する(ステップS720)。そして、クリーニングの回数が上限回数未満のときには、印刷ヘッド24のクリーニングを実行し(ステップS722)、このクリーニングを実行した後、ノズル23の異常が解消されたか否かを調べるため再び上述した図18のノズル検査ルーチンを実行し(ステップS724)、その後ステップS712に戻る。クリーニングについては第1実施形態と同様であるため説明を省略する。一方、ステップS720でクリーニングを行った回数が上限回数に達していたときには、クリーニングを行ったとしても異常が発生したノズル23は正常化しないとみなし、図示しない操作パネルにエラーメッセージを表示し(ステップS726)、このメインルーチンを終了する。一方、ステップS712で異常が発生しているノズル23がなかったときには、今回の印刷ジョブについて次頁の印刷データがあるか否かを判定し(ステップS728)、次頁の印刷データがあるときにはステップ708以降の処理を実行し、次頁の印刷データがないときにはこのメインルーチンを終了する。

【0063】

以上詳述した本実施形態のインクジェットプリンタ20によれば、上述した第1実施形態と同様の効果が得られる。また、1頁の印刷が終了してからノズル検査を行うのではなく往路印刷又は復路印刷ごとにノズル検査を行うため、インクを吐出しない異常なノズルを早期に発見でき、それに対する対処(ここでは補完処理)を行うことができるから、インクが吐出されずに印刷ミスに至る事態が発生するのを極力抑えることができる。

【0064】

[その他の実施形態]

上述した図5の第1実施形態のメインルーチンを、図19のように変更してもよい。すなわち、1頁分の印刷データを読み出して印刷処理ルーチンを実行する処理(ステップS108,S110)を、図5のようにステップ106で印刷パス数カウンタをリセットしたあとに行う代わりに、図19のようにステップS118で印刷ヘッド24に配列された全ノズル23のうち異常が発生しているノズル23がないと判定されたあとに行うようにしてもよい。この場合も第1実施形態と同様の効果が得られる。

【0065】

上述した第1実施形態のメインルーチンの冒頭つまり印刷待ち状態の印刷ジョブがあるか否かの判定ブロックの前に、図20に示すステップS1100〜S1160の処理を加えてもよい。すなわち、前回印刷ヘッド24のノズル23からインクを吐出してから経過した時間を放置時間として計測し、該放置時間が予め定めた所定時間T(例えばノズル23の開口周辺でインクが乾燥して詰まりやすくなる時間であって実験等により定めたもの)を超えたか否かを判定し(ステップS1100)、放置時間が所定時間Tを超えていないときには、印刷待ち状態の印刷ジョブがあるか否かの判定(ステップS100)に進む。一方、放置時間が所定時間Tを超えたときには、図8のノズル検査ルーチンを実行し(ステップS1110)、その後印刷パス数カウンタをリセットし(ステップS1120)、インクを吐出しない異常なノズル23が存在したか否かを判定し(ステップS1130)、異常なノズル23が存在しなかったときには、ステップS100に進む。一方、ステ

ップS1130で異常なノズル23が存在したときには、その異常解消のためのクリーニング回数が上限に達したか否かを判定し(ステップS1140)、上限に達していなければクリーニングを実行し(ステップS1150)、再びステップS1110に戻る。一方、ステップS1140で今回の異常解消のためのクリーニング回数が上限に達したときには図示しない操作パネルにエラーメッセージを表示し(ステップS1160)、メインルーチンを終了する。このように、放置時間が所定時間Tを超えたときを検査タイミングとして追加することにより、放置によるノズル23のインク詰まりを早期に発見し解消することができる。なお、ステップS1100〜S1160の処理は、第1実施形態以外の実施形態のメインルーチンの冒頭に加えてもよい。

【0066】

上述した第2実施形態では、色別にノズルからのインク吐出回数をカウントするようにしたが、色とは関係なくいずれかのノズルからインクが吐出されたときにインク吐出回数をカウントアップするようにし、そのインク吐出回数が図13に示す検査タイミング対応テーブルに基づいて設定された検査タイミングに達したときにノズル検査ルーチンを実行してもよい。

【0067】

上述した各実施形態では、印刷品質レベルは印刷モードによって決めたが、用紙種類によって決めてもよい。例えば、用紙種類が普通紙のときには高い印刷品質が要求されていないものとして印刷品質レベルを低レベルとし、用紙種類が写真専用紙のときには高い印刷品質が要求されているものとして印刷品質レベルを高レベルとする。このときの検査タイミング対応テーブルの一例を図21に示す。このテーブルでは、普通紙に対応する検査タイミングは印刷パス数で150パス、写真専用紙に対応する検査タイミングは印刷パス数で100パスとなっている。このため、検査頻度は普通紙に比べて写真専用紙の方が高くなる。

【0068】

上述した各実施形態では、印刷パス数やノズルからのインクの吐出回数によって検査タイミングを設定したが、印刷したページ数や実印刷時間(例えば往路印刷に要する時間と復路印刷に要する時間との和)によって検査タイミングを設定してもよい。

【0069】

上述した各実施形態において、クリーニングを実行する時期を、(1)初期充填時(プリンタ購入後最初にインクカートリッジ26を装着してノズル23にインクを充填するとき)、(2)操作者がユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルでクリーニング実行を指示し該指示をインクジェットプリンタ20が受信したとき、(3)内蔵タイマが計測する時間が予め定められたクリーニング実行時期になったとき、(4)インクカートリッジ26が交換されたとき、等に定め、クリーニングが実行されるごとにノズル検査ルーチンを実行するようにしてもよい。クリーニングの実行後に必ずノズル検査ルーチンを実行することにより、インクを吐出しない異常なノズルがクリーニングによって正常化したか否かを確認することができる。

【0070】

上述した各実施形態において、インクを吐出しない異常なノズルが存在したとき、その異常を解消するためのクリーニングを複数回実行する場合には回数を重ねるごとにキャップ装置40の吸引力が大きくなるようにしてもよい。例えば、図5のメインルーチンのステップS118で異常なノズル23が存在したときに1回目のクリーニングを行うときには「弱」の吸引力で行い、その1回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で150パスとし、「きれい」モードのときには検査タイミングを印刷パス数で100パスとする。一方、1回目のクリーニングで異常が解消されなかったときには、2回目のクリーニングを行うときには「中」の吸引力で行い、その2回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で175パスとし、「きれい」モードのときには検査タイミングを印刷パス数で125パスとする。一方、2回目のクリーニングで異常が解消されなかったときには、3回目のクリーニングを行うときには「強」の吸引力で行い、その3回目のクリーニングで異常が解消されたときには「はやい」モードのときには検査タイミングを印刷パス数で200パスとし、「きれい」モードのときには検査タイミングを印刷パス数で150パスとする。このときの設定を図22に示す。例えば、異常なノズル23が解消されたときのクリーニングの吸引力が「強」だったときには、ノズル23にインクが十分行き渡っていることが多いため次の検査タイミングが遅く到来するように印刷パス数を大きな値に設定し、異常なノズル23が解消されたときのクリーニングの吸引力が「弱」だったときには、ノズル23にインクが十分行き渡っていないことがあるため次の検査タイミングが早く到来するように印刷パス数を小さな値に設定する。なお、クリーニング吸引力は、操作者がユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで変更可能としてもよく、その場合には図22のテーブルでクリーニング回数とは無関係にクリーニング吸引力に応じて検査タイミングを設定してもよい。

【0071】

上述した各実施形態では、ノズル検査を行うにあたり、印刷ヘッド24を検査領域52上に配置し印刷ヘッド24と検査領域52との間に所定の電位差を発生させた状態で帯電したインクがノズル23から吐出されるようマスク回路47及び圧電素子48を制御したときに、帯電したインクがノズル23から飛翔して検査領域52に着弾するまでに静電誘導によって生じる印刷ヘッド24と検査領域52との間の電圧変化に基づいてインクがノズル23から実際に吐出されたか否かを判定するようにしたが、次のように判定してもよい。すなわち、検査領域52に図23に示すように発光素子102と受光素子104とを設置し、発光素子102から発射され受光素子104に入射するレーザ光と所定のノズル23から吐出されるインクとが交差する位置に印刷ヘッド24を配置し、該ノズル23からインクが吐出されるように作動したあと受光素子104の出力信号に基づいてレーザ光がインクに遮断されたか否かを判定し、遮断されたときには実際にノズル23からインクが吐出されたものとする。その後、次のノズル23から吐出されるインクと光線とが交差する位置に印刷ヘッド24を配置し、先ほどと同様にして実際にインクが吐出されるか否かを検査する。このようにしても、インクを利用したノズルの検査を行うことができる。なお、このような検査方法の詳細については、特開2005−35309に開示されている。

【0072】

上述した各実施形態では、印刷ヘッド24及び検査領域52のうち検査領域52側に電圧を印加し電圧検出回路54により検査領域52の電圧を検出するようにしたが、印刷ヘッド24及び検査領域52のうち印刷ヘッド24側に電圧を印加し印刷ヘッド24の電圧を検出するようにしてもよいし、印刷ヘッド24及び検査領域52のうち印刷ヘッド24側に電圧を印加し検査領域52の電圧を検出するようにしてもよいし、印刷ヘッド24及び検査領域52のうち検査領域52側に電圧を印加し印刷ヘッド24の電圧を検出するようにしてもよい。

【0073】

上述した各実施形態では、ノズル検査装置50の検査領域52を上側インク吸収体55と下側インク吸収体56と電極部材57とにより構成されるものとしたが、電極部材57のみで構成されるものとしてもよいし、上側インク吸収体55及び下側インク吸収体56の一方を省略したものとしてもよい。また、検査ボックス51を他の部材と独立して設けたが、キャップ装置40が検査ボックスを兼用するようにしてもよいし、プラテン44が検査ボックスを兼用するようにしてもよい。特にキャップ装置40を検査ボックスと兼用した場合には、省スペース化や部品点数の削減が図られるため好ましい。

【0074】

上述した各実施形態では、印刷品質レベルは、ユーザPC10のプリンタドライバ又はインクジェットプリンタ20の図示しない操作パネルで設定された印刷モードによって決まるものとしたが、インクジェットプリンタ20の紙種検出センサにより紙種を検出し該紙種に適した印刷モードが自動的に設定されその印刷モードによって印刷品質レベルが決まるとしてもよい。

【0075】

上述した第1実施形態では、図6に示すように低レベルの印刷品質レベル(「はやい」モード)に対応する検査タイミングは印刷パス数で150パス、高レベルの印刷品質レベル(「きれい」モード)に対応する検査タイミングは印刷パス数で100パスとしたが、印刷品質レベルとかかわりなく検査タイミングを固定の印刷パス数(例えば100パス)としてもよい。印刷品質レベルが低レベルの場合には、大きなドットで印刷され1回の搬送方向の移動量も大きいのに対し、印刷品質レベルが高レベルの場合には、小さなドットで印刷され1回の搬送方向の移動量は小さい。このため、同じ印刷データの印刷を行う際の印刷パス数は、印刷品質レベルが低レベルの場合に比べて高レベルの場合の方が大きな値になる。この結果、検査タイミングが固定の印刷パス数だとしても、同じ印刷データの印刷を行うときの検査頻度は印刷品質レベルが高レベルの場合の方が高くなる。したがって、印刷品質レベルに応じてノズル検査を適切な頻度で実行することができる。なお、同様の理由から、第2実施形態の図13の代わりに、印刷品質レベルとかかわりなく検査タイミングを固定のインク吐出回数(例えば10000回)としてもよい。

【0076】

なお、本発明は上述した実施形態に何ら限定されることはなく、本発明の技術的範囲に属する限り種々の態様で実施し得ることはいうまでもない。

【符号の説明】

【0077】

14 給紙トレイ、18 記録紙挿入口、20 インクジェットプリンタ、21 プリンタ機構、22 キャリッジ、23,23Y,23M,23C,23K ノズル、24 印刷ヘッド、25 リニア式エンコーダ、26 インクカートリッジ、28 ガイド、31 紙送り機構、32 キャリッジベルト、33 駆動モータ、34 キャリッジモータ、35 紙送りローラ、36 給紙ローラ、37 排紙ローラ、40 キャップ装置、43,43Y,43M,43C,43K ノズル列、44 プラテン、47 マスク回路、48 圧電素子、50 ノズル検査装置、51 検査ボックス、52 検査領域、53 電圧印加回路、54 電圧検出回路、54a 積分回路、54b 反転増幅回路、54c A/D変換回路、55 上側インク吸収体、56 下側インク吸収体、57 電極部材、70 コントローラ、72 CPU、73 ROM、74 RAM、75 フラッシュメモリ、79 インタフェース(I/F)、102 発光素子、104 受光素子。

【特許請求の範囲】

【請求項1】

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルに基づいて検査タイミングを設定する検査タイミング設定手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたインクジェットプリンタ。

【請求項2】

前記印刷品質レベルは、印刷モードに対応して決定される、

請求項1に記載のインクジェットプリンタ。

【請求項3】

前記印刷品質レベルは、用紙種類に対応して決定される、

請求項1又は2に記載のインクジェットプリンタ。

【請求項4】

前記検査タイミング設定手段は、前記検査タイミングを設定するに際して、前記印刷品質レベルが高いほど前記検査タイミングが早く到来するように設定する、

請求項1〜3のいずれかに記載のインクジェットプリンタ。

【請求項5】

請求項1〜4のいずれかに記載のインクジェットプリンタであって、

前記印刷媒体が前記印刷可能領域に配置されるよう該印刷媒体を所定の搬送方向へ搬送する搬送手段と、

搬送方向と略直交する主走査方向に前記印刷ヘッドを移動させるヘッド移動手段と、

を備え、

前記検査タイミング設定手段は、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数が予め定めた規定回数と一致したときを検査タイミングに設定し、

前記制御手段は、前記パス操作を行うよう前記搬送手段、前記駆動手段及び前記ヘッド移動手段を制御すると共に該パス操作の回数をカウントし、該パス操作の回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行う、

インクジェットプリンタ。

【請求項6】

前記制御手段は、前記ノズル検査を行ったあと前記パス操作の回数をリセットする、

請求項5に記載のインクジェットプリンタ。

【請求項7】

前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、

前記制御手段は、前記印刷媒体へ印刷を行うよう前記駆動手段を制御すると共に該印刷で吐出された印刷記録液の吐出回数をカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを判定し、前記検査タイミングに達した場合には前記ノズル検査を行う、

請求項1〜4のいずれかに記載のインクジェットプリンタ。

【請求項8】

前記制御手段は、前記ノズル検査を行ったあと前記印刷記録液の回数をリセットする、

請求項7に記載のインクジェットプリンタ。

【請求項9】

前記複数のノズルは、色別にグループ分けされ該グループ分けされた色の印刷記録液を吐出するものであり、

前記検査タイミング設定手段は、前記印刷記録液の吐出回数が予め定められた規定回数になった時点を前記検査タイミングに設定し、

前記制御手段は、前記印刷で吐出された印刷記録液の吐出回数をカウントする際に色別にカウントし、該カウントした吐出回数に基づいて前記検査タイミングに達したか否かを色別に判定し、前記検査タイミングに達した場合には該検査タイミングに達した色の印刷記録液を吐出するノズルについてのみ前記ノズル検査を行う、

請求項1〜4のいずれかに記載のインクジェットプリンタ。

【請求項10】

前記制御手段は、前記ノズル検査を行ったあと該ノズル検査の対象となった色の前記印刷記録液の回数をリセットする、

請求項9に記載のインクジェットプリンタ。

【請求項11】

請求項1〜10のいずれかに記載のインクジェットプリンタであって、

前記印刷ヘッドの各ノズルを強制的に吸引することによりヘッドクリーニングを行うクリーニング手段、

を備え、

前記検査タイミング設定手段は、前記印刷品質レベルに基づいて検査タイミングを設定するのに加えて、前記クリーニング手段により前記ヘッドクリーニングが実行された後も検査タイミングに設定する、

インクジェットプリンタ。

【請求項12】

前記クリーニング手段は、予め定められたクリーニング時期に至ったとき又は操作者によるクリーニングの実行指示があったときに前記ヘッドクリーニングを実行する、

請求項11に記載のインクジェットプリンタ。

【請求項13】

前記クリーニング手段は、前記印刷ヘッドの各ノズルを多段階の吸引力のうち予め設定された吸引力でもって強制的に吸引してヘッドクリーニングを行う手段であり、

前記検査タイミング設定手段は、前記設定された吸引力が小さいほど前記検査タイミングが早く到来するように設定する、

請求項11又は12に記載のインクジェットプリンタ。

【請求項14】

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたインクジェットプリンタ。

【請求項15】

前記検査タイミングは、前記印刷媒体へ印刷を行いながら前記印刷ヘッドを主走査方向へ移動させるというパス操作の回数であり、

前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記パス操作の回数が多くなるよう前記印刷ヘッドを制御する、

請求項14に記載のインクジェットプリンタ。

【請求項16】

前記検査タイミングは、前記印刷記録液のノズルからの吐出回数であり、

前記制御手段は、前記印刷媒体へ同じ印刷データの印刷を行うにあたり、前記印刷品質レベルが高いほど前記吐出回数が多くなるよう前記印刷ヘッドを制御する、

請求項14に記載のインクジェットプリンタ。

【請求項17】

前記制御手段は、前記印刷を行っている途中で前記検査タイミングに達したか否かを判定し、前記検査タイミングに達しているときには前記ノズル検査を実行する、

請求項1〜16のいずれかに記載のインクジェットプリンタ。

【請求項18】

前記制御手段は、前記印刷が終了するのを待って前記検査タイミングに達したか否かを判定し、前記検査タイミングに達しているときには前記ノズル検査を実行する、

請求項1〜16のいずれかに記載のインクジェットプリンタ。

【請求項19】

前記制御手段は、前記印刷を開始するときに前記検査タイミングに達しているか否かを判定し、前記検査タイミングに達しているときには前記ノズル検査を実行する、

請求項1〜16のいずれかに記載のインクジェットプリンタ。

【請求項20】

前記制御手段は、印刷をしないまま放置し続けた時間が所定時間になったとき前記ノズル検査を行う、

請求項1〜19のいずれかに記載のインクジェットプリンタ。

【請求項21】

前記検出手段は、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に生じる静電誘導に起因する電気的変化を検出する、

請求項1〜20のいずれかに記載のインクジェットプリンタ。

【請求項22】

前記検出手段は、前記印刷記録液が前記ノズルから吐出されて前記検査領域に至るまでの間に該印刷記録液の吐出方向と交差する方向の光線を該印刷記録液が遮ったか否かを検出する、

請求項1〜21のいずれかに記載のインクジェットプリンタ。

【請求項23】

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、を利用するノズル検査方法であって、

(a)印刷データに付された印刷品質レベルに基づいて検査タイミングを設定するステップと、

(b)前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行うステップと、

を含むノズル検査方法。

【請求項24】

印刷記録液を吐出する複数のノズルを有する印刷ヘッドと、各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、前記印刷媒体が配置される印刷可能領域と、前記印刷可能領域とは別に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、印刷データに付された印刷品質レベルとかかわりのない固定の検査タイミングを記憶する検査タイミング記憶手段と、を利用するノズル検査方法であって、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で前記印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う、

ノズル検査方法。

【請求項25】

請求項23又は24に記載のノズル検査方法の各ステップを1以上のコンピュータに実行させるためのプログラム。

【請求項1】

印刷記録液を吐出する複数のノズルを有する印刷ヘッドを利用して印刷媒体への印刷を行うインクジェットプリンタであって、

各ノズルから印刷記録液が吐出されるよう前記印刷ヘッドを駆動する駆動手段と、

前記印刷媒体が配置される印刷可能領域と、

前記印刷媒体が配置されない位置に設けられ各ノズルから吐出された印刷記録液を受けることが可能な検査領域と、

前記検査領域の上方に配置された前記印刷ヘッドの各ノズルから実際に印刷記録液が吐出されたことを検出可能な検出手段と、

印刷データに付された印刷品質レベルに基づいて検査タイミングを設定する検査タイミング設定手段と、

前記印刷ヘッドを前記印刷媒体の上方に配置した状態で印刷データ及び前記印刷品質レベルに基づいて所要のノズルから印刷記録液を吐出して該印刷媒体へ印刷を行うよう前記駆動手段を制御する一方、前記検査タイミングに達した場合には、前記印刷ヘッドを前記検査領域の上方に配置した状態で各ノズルから印刷記録液を吐出するよう前記駆動手段を制御したときに該ノズルから実際に印刷記録液が吐出されたことを前記検出手段が検出したか否かによってノズル検査を行う制御手段と、

を備えたインクジェットプリンタ。

【請求項2】

前記印刷品質レベルは、印刷モードに対応して決定される、

請求項1に記載のインクジェットプリンタ。

【請求項3】

前記印刷品質レベルは、用紙種類に対応して決定される、

請求項1又は2に記載のインクジェットプリンタ。

【請求項4】

前記検査タイミング設定手段は、前記検査タイミングを設定するに際して、前記印刷品質レベルが高いほど前記検査タイミングが早く到来するように設定する、

請求項1〜3のいずれかに記載のインクジェットプリンタ。

【請求項5】

請求項1〜4のいずれかに記載のインクジェットプリンタであって、