液晶ポリエステルの製造方法

【課題】プリント配線板やパッケージ基板などの電子機器に絶縁樹脂基材の材料として利用される高重合度の液晶ポリエステルを工業的に効率よく製造する。

【解決手段】この液晶ポリエステルの製造方法は、溶融重縮合工程と粉砕工程と固相重合工程とを含む。溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製する。これにより、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようになる。固相重合工程において、溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させる。これにより、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【解決手段】この液晶ポリエステルの製造方法は、溶融重縮合工程と粉砕工程と固相重合工程とを含む。溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製する。これにより、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようになる。固相重合工程において、溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させる。これにより、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プリント配線板(プリント基板、プリント回路基板)やパッケージ基板などの電子機器に絶縁樹脂基材の材料として利用するに好適な液晶ポリエステルの製造方法に関するものである。

【背景技術】

【0002】

この種の電子機器においては、導電層を表面に付して用いられるような絶縁樹脂基材が用いられており、この絶縁樹脂基材には、耐熱性、電気特性、低吸湿性、寸法安定性などの特性が求められている。従来、こうした絶縁樹脂基材としては、ガラスクロスにエポキシ樹脂を含浸した基材が広範に使用されてきた。

【0003】

ところが、近年の電子機器のデジタル信号伝播速度の高速化(数百MHz以上)に伴い、デジタル信号周波数の高周波化が進展しており、より高度の電気特性(低誘電正接)を有する絶縁樹脂基材が要望されている。そのため、従来のガラスクロスにエポキシ樹脂を含浸した基材では、必ずしも十分に対応できない状況にある。

【0004】

そこで、このような要望に応えるべく、例えば特許文献1には、溶媒可溶性の液晶ポリエステルを含浸した樹脂含浸基材が提案されており、高度の電気特性の他、はんだ耐熱性を維持し得ることが開示されている。この溶媒可溶性の液晶ポリエステルは、結合の一部にアミド結合を有している。このような液晶ポリエステルを高分子量化する手法としては、溶融重縮合で低分子量の液晶ポリエステルを得た後、この液晶ポリエステルを固相重合で高分子量化する方法(以下、公知技術1という。)が知られていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−146139号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特定構造の液晶ポリエステル、特にアミド結合を多く含む液晶ポリエステルに公知技術1を適用して工業的に製造する場合、次のような製造上の不都合により、生産性を高めることができないという課題があった。

【0007】

第1に、溶融重縮合工程において、高度のはんだ耐熱性を維持しようとして、流動開始温度が250℃以上の液晶ポリエステルを調製すると、液晶ポリエステルが半固化して流動性を失うため、液晶ポリエステルを反応容器から抜き出せなくなる。

【0008】

第2に、固相重合工程において、粉末状の液晶ポリエステルを固相重合させても、170℃程度の反応温度では、液晶ポリエステルが粉末状態から溶融状態へ変化するため、液晶ポリエステルがトレーに多く付着してしまう。その結果、液晶ポリエステルの歩留まりが大幅に低下する。なお、160℃未満の反応温度で液晶ポリエステルを固相重合させた場合、液晶ポリエステルは粉末状態を保持するものの、液晶ポリエステルの流動開始温度、つまり重合度がほとんど向上しなくなる。

【0009】

そこで、本発明は、このような事情に鑑み、高重合度の液晶ポリエステルを工業的に効率よく製造することが可能な液晶ポリエステルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成すべく本発明者が鋭意検討したところ、溶融重縮合工程において、液晶ポリエステルを反応容器から溶融状態で抜き出せるようにするため、液晶ポリエステルの分子量を低く抑えるとともに、その後の固相重合工程において、この液晶ポリエステルの重合度を高めるべく、液晶ポリエステルに対して2段階の固相重合を行うことに着目し、本発明を完成するに至った。

【0011】

すなわち、請求項1に記載の発明は、溶融重縮合によって低重合度の液晶ポリエステルを調製する溶融重縮合工程と、前記溶融重縮合工程で調製された液晶ポリエステルを粉砕する粉砕工程と、前記粉砕工程で粉砕された液晶ポリエステルから固相重合によって高重合度の液晶ポリエステルを調製する固相重合工程とを含む液晶ポリエステルの製造方法であって、前記溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製し、前記固相重合工程において、前記溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させる液晶ポリエステルの製造方法としたことを特徴とする。

【0012】

また、請求項2に記載の発明は、請求項1に記載の構成に加え、前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される構造単位を有し、全構造単位の合計含有量に対して、式(1)で示される構造単位の含有量が20〜70モル%、式(2)で示される構造単位の含有量が40〜15モル%、式(3)で示される構造単位の含有量が40〜15モル%の液晶ポリエステルであることを特徴とする。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【0013】

また、請求項3に記載の発明は、請求項2に記載の構成に加え、前記式(3)で示される構造単位のXおよびYの少なくとも一方がNHであることを特徴とする。

【0014】

また、請求項4に記載の発明は、請求項1乃至3のいずれかに記載の構成に加え、前記固相重合工程において、前記液晶ポリエステルの固相重合の反応温度を280℃以下としたことを特徴とする。

【0015】

さらに、請求項5に記載の発明は、請求項1乃至4のいずれかに記載の構成に加え、前記固相重合工程において、前記固形状ポリマーの固相重合の反応温度を180℃以上としたことを特徴とする。

【発明の効果】

【0016】

本発明によれば、溶融重縮合工程で調製する液晶ポリエステルを流動開始温度220℃以下の低分子量のものとすることにより、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようにすることができる。また、固相重合工程において、液晶ポリエステルの固相重合の反応温度の下限値を180℃とすることにより、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【0017】

これらの結果、高重合度の液晶ポリエステルを工業的に効率よく製造することが可能となる。

【図面の簡単な説明】

【0018】

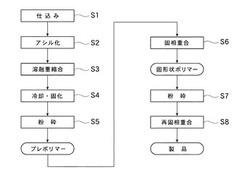

【図1】本発明の実施の形態1に係る液晶ポリエステルの製造方法を示す工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。

[発明の実施の形態1]

【0020】

図1には、本発明の実施の形態1を示す。この実施の形態1では、特定構造の液晶ポリエステルについて、その構成および製造方法を順に説明する。

<液晶ポリエステルの構成>

【0021】

本発明に係る液晶ポリエステルとは、溶融時に光学異方性を示し、450℃以下の温度で異方性溶融体を形成するという特性を備えたポリエステルである。この液晶ポリエステルとしては、下記式(1)で示される構造単位(以下、「式(1)構造単位」という)と、下記式(2)で示される構造単位(以下、「式(2)構造単位」という)と、下記式(3)で示される構造単位(以下、「式(3)構造単位」という)とを有し、全構造単位の合計含有量(液晶ポリエステルを構成する各構造単位の質量を各構造単位の式量で割ることにより、各構造単位の含有量を物質量相当量(モル)として求め、それらを合計した値)に対して、式(1)構造単位の含有量が20〜70モル%、式(2)構造単位の含有量が40〜15モル%、式(3)構造単位の含有量が40〜15モル%のものが好ましい。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。なお、Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【0022】

ここで、式(1)構造単位は、芳香族ヒドロキシカルボン酸由来の構造単位であり、この芳香族ヒドロキシカルボン酸としては、例えば、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2−ヒドロキシ−6−ナフトエ酸、2−ヒドロキシ−3−ナフトエ酸、1−ヒドロキシ−4−ナフトエ酸等を挙げることができる。

【0023】

また、式(2)構造単位は、芳香族ジカルボン酸由来の構造単位であり、この芳香族ジカルボン酸としては、例えば、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、ジフェニルエーテル−4,4’−ジカルボン酸、ジフェニルスルホン−4,4’−ジカルボン酸、ジフェニルケトン−4,4’−ジカルボン酸等を挙げることができる。

【0024】

さらに、式(3)構造単位は、芳香族ジオール、フェノール性ヒドロキシル基(フェノール性水酸基)を有する芳香族アミンまたは芳香族ジアミンに由来する構造単位である。この芳香族ジオールとしては、例えば、ハイドロキノン、レゾルシン、1,2−ベンゼンジオール、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、ビス(4−ヒドロキシフェニル)エーテル、ビス−(4−ヒドロキシフェニル)ケトン、ビス−(4−ヒドロキシフェニル)スルホン等を挙げることができる。

【0025】

なお、このフェノール性ヒドロキシル基を有する芳香族アミンとしては、p−アミノフェノール、3−アミノフェノール等が挙げられ、芳香族ジアミンとしては、1,4−フェニレンジアミン、1,3−フェニレンジアミン等が挙げられる。

【0026】

本発明に係る液晶ポリエステルにおいて、式(2)構造単位が該芳香族ジオールとしてレゾルシン、1,2−ベンゼンジオールである場合、および/または該芳香族ジカルボン酸としてイソフタル酸である場合と併用して、式(3)構造単位が該芳香族ジオールとしてレゾルシン、1,2−ベンゼンジオールである場合、および/またはフェノール性ヒドロキシル基を有する芳香族アミンまたは芳香族ジアミンに由来する構造単位である場合には、溶媒可溶性の液晶ポリエステルとなる。

【0027】

かかる溶媒可溶性とは、温度50℃において、1質量%以上の濃度で溶媒(溶剤)に溶解することを意味する。この場合の溶媒とは、本発明に係る液晶ポリエステルを溶解して液状組成物(溶液組成物)を調製するのに好適な溶媒の何れか1種であり、詳細は後述する。

【0028】

このような溶媒可溶性を有する液晶ポリエステルとしては、前記式(3)構造単位として、フェノール性ヒドロキシル基を有する芳香族アミンおよび/または芳香族ジアミンに由来する構造単位を含むものが好ましい。すなわち、式(3)で示される構造単位として、XおよびYの少なくとも一方がNHである構造単位を含むと好ましく、実質的に全ての式(3)構造単位が、以下の式(3’)で示される構造単位(以下、「式(3’)構造単位」という)であることがより好ましい。

(3’)−X−Ar3 −NH−

(式中、Ar3 およびXは前記と同義である。)

【0029】

式(3’)構造単位は、全構造単位の合計含有量に対して、40〜15モル%の範囲で含むと、より好ましく、更に好ましくは35〜20モル%の範囲である。こうすることにより、溶媒可溶性は一層良好になる。このように、式(3’)構造単位を式(3)構造単位として有する液晶ポリエステルは、溶媒に対する溶解性が一層優れており、後述する液状組成物を用いる絶縁樹脂基材の製造がより容易になるという利点もある。

【0030】

式(1)構造単位は、全構造単位の合計含有量に対して、20〜70モル%の範囲であり、25〜55モル%の範囲であると、より好ましい。このようなモル分率で式(1)構造単位を含む液晶ポリエステルは、液晶性を十分維持しながらも、溶媒に対する溶解性がより優れる傾向にある。さらに、式(1)構造単位を誘導する芳香族ヒドロキシカルボン酸としては、p−ヒドロキシ安息香酸および/または2−ヒドロキシ−6−ナフトエ酸が容易に入手できるという点で好適である。液晶ポリエステルの溶媒可溶性の向上および誘電正接の低下といった観点から2−ヒドロキシ−6−ナフトエ酸が好ましい。

【0031】

式(2)構造単位は、全構造単位の合計含有量に対して、40〜15モル%の範囲であり、37.5〜22.5モル%の範囲であると、より好ましい。このようなモル分率で式(2)構造単位を含む液晶ポリエステルは、液晶性を十分維持しながらも、溶媒に対する溶解性がより優れる傾向にある。式(2)構造単位を誘導する芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸および2,6−ナフタレンジカルボン酸からなる群より選ばれる少なくも1種が容易に入手できるという点で好ましい。液晶ポリエステルの溶媒可溶性向上といった観点からイソフタル酸が好ましく、誘電正接の低下といった観点からは2,6−ナフタレンジカルボン酸が好ましい。

【0032】

また、得られる液晶エステルがより高度の液晶性を発現する点では、式(2)構造単位と式(3)構造単位とのモル分率は、[式(2)構造単位]/[式(3)構造単位]で表して、0.9/1〜1/0.9の範囲が好適である。

<液晶ポリエステルの製造方法>

【0033】

次に、本発明に係る液晶ポリエステルの製造方法について、図1に基づいて説明する。

【0034】

まず、仕込み工程(図1のステップS1)で、粉体状の原料モノマーを仕込んだ後、アシル化工程(図1のステップS2)に移行し、この原料モノマーをアシル化してエステル形成性・アミド形成性誘導体に転換する。このように、後述する溶融重縮合に先立って原料モノマーをアシル化する方法が、操作が簡便であるため、好ましい。

【0035】

ここで、このエステル形成性・アミド形成性誘導体について、例を挙げて説明する。

【0036】

芳香族ヒドロキシカルボン酸や芳香族ジカルボン酸のように、カルボキシル基を有するモノマーのエステル形成性・アミド形成性誘導体としては、当該カルボキシル基が、ポリエステルやポリアミドを生成する反応を促進するように、酸塩化物、酸無水物等の反応活性の高い基になっているものや、当該カルボキシル基が、エステル交換・アミド交換反応によりポリエステルやポリアミドを生成するようにアルコール類やエチレングリコールなどとエステルを形成しているもの等が挙げられる。

【0037】

芳香族ヒドロキシカルボン酸や芳香族ジオール等のように、フェノール性ヒドロキシル基を有するモノマーのエステル形成性・アミド形成性誘導体としては、エステル交換反応によりポリエステルやポリアミドを生成するように、フェノール性ヒドロキシル基がカルボン酸類とエステルを形成しているもの等が挙げられる。

【0038】

また、芳香族ジアミンのように、アミノ基を有するモノマーのアミド形成性誘導体としては、例えば、アミド交換反応によりポリアミドを生成するように、アミノ基がカルボン酸類とアミドを形成しているもの等が挙げられる。

【0039】

これらの中でも液晶ポリエステルをより簡便に製造するうえでは、芳香族ヒドロキシカルボン酸と、芳香族ジオール、フェノール性ヒドロキシル基を有する芳香族アミン、芳香族ジアミンといったフェノール性ヒドロキシル基および/またはアミノ基を有するモノマーとを、脂肪酸無水物でアシル化してエステル形成性・アミド形成性誘導体(アシル化物)とした後、このアシル化物のアシル基と、カルボキシル基を有するモノマーのカルボキシル基とがエステル交換・アミド交換を生じるようにして重合させ、液晶ポリエステルを製造する方法が特に好ましい。

【0040】

このような液晶ポリエステルの製造方法は、例えば、特開2002−220444号公報または特開2002−146003号公報に記載されている。

【0041】

アシル化においては、フェノール性ヒドロキシル基とアミノ基との合計に対して、脂肪酸無水物の使用量が1〜1.2倍当量であることが好ましく、1.05〜1.1倍当量であると、より好ましい。脂肪酸無水物の使用量が1倍当量未満では、重合時にアシル化物や原料モノマーが昇華して反応系が閉塞しやすくなる傾向があり、また、1.2倍当量を超える場合には、得られる液晶ポリエステルの着色が著しくなる傾向がある。

【0042】

アシル化は、130〜180℃で5分〜10時間反応させることが好ましく、140〜160℃で10分〜3時間反応させることがより好ましい。

【0043】

アシル化に使用される脂肪酸無水物は、価格と取扱性の観点から、無水酢酸、無水プロピオン酸、無水酪酸、無水イソ酪酸またはこれらから選ばれる2種以上の混合物が好ましく、特に好ましくは、無水酢酸である。

【0044】

次いで、溶融重縮合工程(図1のステップS3)に移行し、溶融重縮合によって低重合度の液晶ポリエステル(具体的には、流動開始温度が220℃以下の液晶ポリエステル)を調製する。

【0045】

このとき、アシル化に続く溶融重縮合は、130〜400℃で0.1〜50℃/分の割合で昇温しながら行うことが好ましく、150〜350℃で0.3〜5℃/分の割合で昇温しながら行うことがより好ましい。

【0046】

また、溶融重縮合においては、アシル化物のアシル基がカルボキシル基の0.8〜1.2倍当量であることが好ましい。

【0047】

アシル化および/または溶融重縮合の際には、ル・シャトリエ‐ブラウンの法則(平衡移動の原理)により、平衡を移動させるため、副生する脂肪酸や未反応の脂肪酸無水物は蒸発させる等して系外へ留去することが好ましい。

【0048】

なお、アシル化や溶融重縮合においては触媒の存在下に行ってもよい。こうした触媒としては、従来からポリエステルの重合用触媒として公知のものを使用することができ、例えば、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属塩触媒、N,N−ジメチルアミノピリジン、N−メチルイミダゾール等の有機化合物触媒を挙げることができる。

【0049】

ただし、金属を含む触媒は半導電性樹脂ベルトを製造する際の電気特性に影響することが大きいため、前記の触媒の中でも、N,N−ジメチルアミノピリジン、N−メチルイミダゾール等の窒素原子を2個以上含む複素環状化合物が好ましく使用される(例えば、特開2002−146003号公報参照)。

【0050】

この触媒は、通常、原料モノマーの投入時に一緒に投入され、アシル化後も除去することは必ずしも必要ではなく、触媒を除去しない場合には、アシル化からそのまま溶融重縮合に移行することができる。

【0051】

この溶融重縮合工程で得られる低重合度の液晶ポリエステルは、反応容器からの排出性(抜き出しやすさ)を考慮し、流動開始温度が220℃以下であることが必要である。好ましくは160〜215℃であり、より好ましくは170〜210℃である。流動開始温度が220℃を上回ると、反応容器内で液晶ポリエステルの固化が促進され、液晶ポリエステルの排出が困難となる。

【0052】

ここでいう流動開始温度とは、フローテスターによる溶融粘度の評価において、9.8MPa(100kg/cm2 )の圧力下で液晶ポリエステルの溶融粘度が4800Pa・s以下になる温度をいう。なお、この流動開始温度とは、液晶ポリエステルの分子量の目安として当業者には周知のものである(例えば、小出直之編「液晶ポリマー−合成・成形・応用−」第95〜105頁、シーエムシー、1987年6月5日発行を参照)。

【0053】

その後、冷却・固化工程(図1のステップS4)に移行し、液晶ポリエステルを冷却して固化させる。

【0054】

次に、粉砕工程(図1のステップS5)に移行し、液晶ポリエステルを粉砕する。すると、パウダー状またはフレーク状のプレポリマーが得られる。

【0055】

その後、はんだ耐熱性の更なる向上のために、こうして得られたプレポリマーを2段階の固相重合により高分子量化させる。ここで、高度のはんだ耐熱性を維持させるためには、液晶ポリエステルの流動開始温度を260℃以上とすることが必要である。そのため、固相重合を反応温度180℃以上の熱を加えて液晶ポリエステルを溶融させ、冷却後に固形状ポリマーとし(1段目固相重合)、次いで、この固形状ポリマーを粉砕し、再度反応温度180℃以上で熱を加える(2段目固相重合)。

【0056】

すなわち、まず、固相重合工程(図1のステップS6)に移行し、このプレポリマーを固相重合させて固形状ポリマーを調製する。

【0057】

この1段目固相重合については、粉砕後の液晶ポリエステルを、例えば、窒素等の不活性ガスの雰囲気下、反応温度180〜280℃で、5分〜30時間固相状態で加熱処理するという操作により実施できる。好ましい反応温度は180〜240℃であり、より好ましくは200〜240℃である。1段目固相重合により、パウダー状またはフレーク状のプレポリマーは、融着によって固形状ポリマーに変化する。

【0058】

ここで、反応温度が180℃を下回ると1段目固相重合後に得られる固形状ポリマーと固相重合反応容器との融着が強く、剥離しにくいため収率が著しく低下する。また、反応温度が280℃を超えると、後述する2段目固相重合後に得られる液晶ポリエステルが着色しやすい傾向にあるため、好ましくない。

【0059】

そして、1段目固相重合により得られた固形状ポリマーを反応容器から取り出す。

【0060】

次いで、粉砕工程(図1のステップS7)に移行し、固形状ポリマーを粉砕してパウダー状またはフレーク状にする。

【0061】

最後に、再固相重合工程(図1のステップS8)に移行し、パウダー状またはフレーク状の固形状ポリマーを固相重合させる。その結果、流動開始温度が260℃以上の液晶ポリエステルが得られる。

【0062】

この2段目固相重合については、固形状ポリマーを粉砕した後の液晶ポリエステルを、例えば、窒素等の不活性ガスの雰囲気下、反応温度180〜350℃で、5分〜30時間固相状態で加熱処理するという操作により実施できる。

【0063】

ここで、後述する好適な流動開始温度の液晶ポリエステルを安定的に得るといった観点から、固相重合の好適条件を詳述すると、反応温度として200℃を越えることが好ましく、より一層好ましくは210℃〜350℃の範囲である。反応時間は1〜10時間から選択されることが好ましい。

【0064】

なお、本発明に係る液晶ポリエステルの流動開始温度は、260℃以上380℃以下であることが耐熱性の観点から好ましい。流動開始温度が330℃以下であれば、液晶ポリエステルの溶媒に対する溶解性がより良好になることに加えて、本発明に係る液晶ポリエステルを溶媒に溶解して液状組成物を得たとき、その粘度が著しく大にならないので、この液状組成物の取扱性が良好となる傾向がある。かかる観点から、流動開始温度が260℃以上320℃以下の液晶ポリエステルがさらに好ましい。なお、液晶ポリエステルの流動開始温度をこのような好適な範囲に制御するには、前記固相重合の重合条件を適宜最適化すればよい。

【0065】

ここで、液晶ポリエステルの製造工程が終了する。

【0066】

以上説明したように、この実施の形態1では、溶融重縮合工程で調製する液晶ポリエステルを流動開始温度220℃以下の低分子量のものとしたので、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようにすることができる。

【0067】

また、固相重合工程において、液晶ポリエステルの固相重合の反応温度の下限値を180℃としたので、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【0068】

これらの結果、高重合度の液晶ポリエステル(流動開始温度が260℃以上の液晶ポリエステル)を工業的に効率よく製造することが可能となる。

【0069】

しかも、このようにして液晶ポリエステルを製造するに際しては、溶融重縮合工程における昇温条件や、固相重合工程および再固相重合工程における反応温度・反応時間などの反応条件を適宜設定するだけで済み、既存の液晶ポリエステル生産設備をそのまま使用することができる。したがって、液晶ポリエステルの製造コストを抑制することができ、経済性に優れる。

[発明のその他の実施の形態]

【0070】

なお、上述した実施の形態1では、溶融重縮合工程の前にアシル化工程を設けた場合について説明したが、使用する原料モノマーの種類によっては、このアシル化工程を省くことも可能である。

【実施例】

【0071】

以下、本発明の実施例について説明するが、本発明が実施例に限定されるものでないことは言及するまでもない。

[合成例1]

【0072】

以下のようにして、比較的低分子量のプレポリマーを調製した。

【0073】

すなわち、攪拌装置、トルクメータ、窒素ガス導入管、温度計および還流冷却器を備えた反応器に、2−ヒドロキシ−6−ナフトエ酸19.8kg(105モル)、4−ヒドロキシアセトアニリド14.7kg(97.5モル)、イソフタル酸16.2kg(97.5モル)および無水酢酸23.8kg(233モル)を仕込んだ。反応器内を十分に窒素ガスで置換した後、窒素ガス気流下で30分かけて150℃まで昇温し、その温度150℃を保持して3時間還流させた。

【0074】

その後、留出する副生酢酸および未反応の無水酢酸を留去しながら、240分かけて300℃まで昇温し、300℃到達後に水冷装置付随のベルトコンベア上に薄い板状にて連続的に取り出した。こうして取り出した板状の内容物を粉砕機で粉砕した後、比較的低分子量の粉末状のプレポリマーを得た。

[実施例1]

【0075】

固相重合反応容器として、SUS製のトレー(長岡金属工業(株)製、30cm×40cm×66cm)を用意し、合成例1で得られたプレポリマー3.0kgをこのSUS製のトレーに充填し、1時間35分かけて30℃から220℃まで昇温し、次いで、同温度(220℃)で5時間保温して固相重合させた(1段目の固相重合)。その後、これを冷却したところ、固形状の液晶ポリエステル(以下、「液晶ポリエステルA」という。)が得られた。この液晶ポリエステルAを粉砕機で粉砕して、粉末状の液晶ポリエステルAを得た。

【0076】

次いで、こうして得られた粉末状の液晶ポリエステルAのうち2.5kgを上記SUS製のトレーに充填し、1時間かけて30℃から180℃まで昇温した後、5時間50分かけて同温度(180℃)から215℃まで昇温し、次いで、同温度(215℃)で5時間保温して固相重合させた(2段目の固相重合)。その後、これを冷却したところ、粉末状の液晶ポリエステルが得られた。

[実施例2]

【0077】

1段目の固相重合における反応温度を180℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例3]

【0078】

1段目の固相重合における反応温度を200℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例4]

【0079】

1段目の固相重合における反応温度を210℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例5]

【0080】

1段目の固相重合における反応温度を240℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[比較例1]

【0081】

合成例1で得られたプレポリマー3.0kgを実施例1と同じSUS製のトレーに充填し、1時間10分かけて30℃から170℃まで昇温し、次いで、同温度(170℃)で5時間保温して固相重合させた。その後、これを冷却したところ、固形状の液晶ポリエステルが得られた。

[流動開始温度の測定]

【0082】

こうして得られた合成例1、実施例1、実施例2、実施例3、実施例4、実施例5および比較例1について、液晶ポリエステルの流動開始温度を次の測定方法によって測定した。すなわち、まず、フローテスター((株)島津製作所製のCFT−500型)を用い、内径1mm、長さ10mmのダイスを取り付けた毛細管型レオメーターに、液晶ポリエステルの試料を約2g充填した。次いで、9.8MPaの荷重下、昇温速度4℃/分の条件で液晶ポリエステルをノズルから押し出し、溶融粘度が4800Pa・s(48000ポアズ)を示したときの温度を流動開始温度(単位:℃)とした。

【0083】

その結果、合成例1については、流動開始温度が193℃であった。

【0084】

また、実施例1については、1段目の固相重合が終了した時点で流動開始温度が249℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0085】

また、実施例2については、1段目の固相重合が終了した時点で流動開始温度が248℃、2段目の固相重合が終了した時点で流動開始温度が268℃であった。

【0086】

また、実施例3については、1段目の固相重合が終了した時点で流動開始温度が248℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0087】

また、実施例4については、1段目の固相重合が終了した時点で流動開始温度が249℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0088】

さらに、実施例5については、1段目の固相重合が終了した時点で流動開始温度が258℃、2段目の固相重合が終了した時点で流動開始温度が288℃であった。

【0089】

一方、比較例1については、流動開始温度が270℃であった。

[樹脂剥離性の評価]

【0090】

また、実施例1、実施例2、実施例3、実施例4、実施例5および比較例1について、固相重合後の液晶ポリエステルがSUS製のトレーに付着した状態で、このトレーを高さ40cmの位置からコンクリート製の床面に落下させて、SUS製のトレーから液晶ポリエステルを剥離させた。そのとき、SUS製のトレーに付着したままの液晶ポリエステルの重さを測定し、これを樹脂付着量(単位:g)とした。

【0091】

その結果、実施例1については、1段目の固相重合が終了した時点で樹脂付着量が0.9gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0092】

また、実施例2については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0093】

また、実施例3については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0094】

また、実施例4については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0095】

さらに、実施例5については、1段目の固相重合が終了した時点で樹脂付着量が1.3gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0096】

一方、比較例1については、樹脂付着量が520gと極めて多く、樹脂剥離性に優れていないことが判明した。

【産業上の利用可能性】

【0097】

本発明は、プリント配線板やパッケージ基板などの電子機器に絶縁樹脂基材の材料として用いられる液晶ポリエステルの製造に広く適用することができる。

【技術分野】

【0001】

本発明は、プリント配線板(プリント基板、プリント回路基板)やパッケージ基板などの電子機器に絶縁樹脂基材の材料として利用するに好適な液晶ポリエステルの製造方法に関するものである。

【背景技術】

【0002】

この種の電子機器においては、導電層を表面に付して用いられるような絶縁樹脂基材が用いられており、この絶縁樹脂基材には、耐熱性、電気特性、低吸湿性、寸法安定性などの特性が求められている。従来、こうした絶縁樹脂基材としては、ガラスクロスにエポキシ樹脂を含浸した基材が広範に使用されてきた。

【0003】

ところが、近年の電子機器のデジタル信号伝播速度の高速化(数百MHz以上)に伴い、デジタル信号周波数の高周波化が進展しており、より高度の電気特性(低誘電正接)を有する絶縁樹脂基材が要望されている。そのため、従来のガラスクロスにエポキシ樹脂を含浸した基材では、必ずしも十分に対応できない状況にある。

【0004】

そこで、このような要望に応えるべく、例えば特許文献1には、溶媒可溶性の液晶ポリエステルを含浸した樹脂含浸基材が提案されており、高度の電気特性の他、はんだ耐熱性を維持し得ることが開示されている。この溶媒可溶性の液晶ポリエステルは、結合の一部にアミド結合を有している。このような液晶ポリエステルを高分子量化する手法としては、溶融重縮合で低分子量の液晶ポリエステルを得た後、この液晶ポリエステルを固相重合で高分子量化する方法(以下、公知技術1という。)が知られていた。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2007−146139号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特定構造の液晶ポリエステル、特にアミド結合を多く含む液晶ポリエステルに公知技術1を適用して工業的に製造する場合、次のような製造上の不都合により、生産性を高めることができないという課題があった。

【0007】

第1に、溶融重縮合工程において、高度のはんだ耐熱性を維持しようとして、流動開始温度が250℃以上の液晶ポリエステルを調製すると、液晶ポリエステルが半固化して流動性を失うため、液晶ポリエステルを反応容器から抜き出せなくなる。

【0008】

第2に、固相重合工程において、粉末状の液晶ポリエステルを固相重合させても、170℃程度の反応温度では、液晶ポリエステルが粉末状態から溶融状態へ変化するため、液晶ポリエステルがトレーに多く付着してしまう。その結果、液晶ポリエステルの歩留まりが大幅に低下する。なお、160℃未満の反応温度で液晶ポリエステルを固相重合させた場合、液晶ポリエステルは粉末状態を保持するものの、液晶ポリエステルの流動開始温度、つまり重合度がほとんど向上しなくなる。

【0009】

そこで、本発明は、このような事情に鑑み、高重合度の液晶ポリエステルを工業的に効率よく製造することが可能な液晶ポリエステルの製造方法を提供することを目的とする。

【課題を解決するための手段】

【0010】

かかる目的を達成すべく本発明者が鋭意検討したところ、溶融重縮合工程において、液晶ポリエステルを反応容器から溶融状態で抜き出せるようにするため、液晶ポリエステルの分子量を低く抑えるとともに、その後の固相重合工程において、この液晶ポリエステルの重合度を高めるべく、液晶ポリエステルに対して2段階の固相重合を行うことに着目し、本発明を完成するに至った。

【0011】

すなわち、請求項1に記載の発明は、溶融重縮合によって低重合度の液晶ポリエステルを調製する溶融重縮合工程と、前記溶融重縮合工程で調製された液晶ポリエステルを粉砕する粉砕工程と、前記粉砕工程で粉砕された液晶ポリエステルから固相重合によって高重合度の液晶ポリエステルを調製する固相重合工程とを含む液晶ポリエステルの製造方法であって、前記溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製し、前記固相重合工程において、前記溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させる液晶ポリエステルの製造方法としたことを特徴とする。

【0012】

また、請求項2に記載の発明は、請求項1に記載の構成に加え、前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される構造単位を有し、全構造単位の合計含有量に対して、式(1)で示される構造単位の含有量が20〜70モル%、式(2)で示される構造単位の含有量が40〜15モル%、式(3)で示される構造単位の含有量が40〜15モル%の液晶ポリエステルであることを特徴とする。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【0013】

また、請求項3に記載の発明は、請求項2に記載の構成に加え、前記式(3)で示される構造単位のXおよびYの少なくとも一方がNHであることを特徴とする。

【0014】

また、請求項4に記載の発明は、請求項1乃至3のいずれかに記載の構成に加え、前記固相重合工程において、前記液晶ポリエステルの固相重合の反応温度を280℃以下としたことを特徴とする。

【0015】

さらに、請求項5に記載の発明は、請求項1乃至4のいずれかに記載の構成に加え、前記固相重合工程において、前記固形状ポリマーの固相重合の反応温度を180℃以上としたことを特徴とする。

【発明の効果】

【0016】

本発明によれば、溶融重縮合工程で調製する液晶ポリエステルを流動開始温度220℃以下の低分子量のものとすることにより、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようにすることができる。また、固相重合工程において、液晶ポリエステルの固相重合の反応温度の下限値を180℃とすることにより、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【0017】

これらの結果、高重合度の液晶ポリエステルを工業的に効率よく製造することが可能となる。

【図面の簡単な説明】

【0018】

【図1】本発明の実施の形態1に係る液晶ポリエステルの製造方法を示す工程図である。

【発明を実施するための形態】

【0019】

以下、本発明の実施の形態について説明する。

[発明の実施の形態1]

【0020】

図1には、本発明の実施の形態1を示す。この実施の形態1では、特定構造の液晶ポリエステルについて、その構成および製造方法を順に説明する。

<液晶ポリエステルの構成>

【0021】

本発明に係る液晶ポリエステルとは、溶融時に光学異方性を示し、450℃以下の温度で異方性溶融体を形成するという特性を備えたポリエステルである。この液晶ポリエステルとしては、下記式(1)で示される構造単位(以下、「式(1)構造単位」という)と、下記式(2)で示される構造単位(以下、「式(2)構造単位」という)と、下記式(3)で示される構造単位(以下、「式(3)構造単位」という)とを有し、全構造単位の合計含有量(液晶ポリエステルを構成する各構造単位の質量を各構造単位の式量で割ることにより、各構造単位の含有量を物質量相当量(モル)として求め、それらを合計した値)に対して、式(1)構造単位の含有量が20〜70モル%、式(2)構造単位の含有量が40〜15モル%、式(3)構造単位の含有量が40〜15モル%のものが好ましい。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。なお、Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【0022】

ここで、式(1)構造単位は、芳香族ヒドロキシカルボン酸由来の構造単位であり、この芳香族ヒドロキシカルボン酸としては、例えば、p−ヒドロキシ安息香酸、m−ヒドロキシ安息香酸、2−ヒドロキシ−6−ナフトエ酸、2−ヒドロキシ−3−ナフトエ酸、1−ヒドロキシ−4−ナフトエ酸等を挙げることができる。

【0023】

また、式(2)構造単位は、芳香族ジカルボン酸由来の構造単位であり、この芳香族ジカルボン酸としては、例えば、テレフタル酸、イソフタル酸、2,6−ナフタレンジカルボン酸、1,5−ナフタレンジカルボン酸、ジフェニルエーテル−4,4’−ジカルボン酸、ジフェニルスルホン−4,4’−ジカルボン酸、ジフェニルケトン−4,4’−ジカルボン酸等を挙げることができる。

【0024】

さらに、式(3)構造単位は、芳香族ジオール、フェノール性ヒドロキシル基(フェノール性水酸基)を有する芳香族アミンまたは芳香族ジアミンに由来する構造単位である。この芳香族ジオールとしては、例えば、ハイドロキノン、レゾルシン、1,2−ベンゼンジオール、2,2−ビス(4−ヒドロキシ−3,5−ジメチルフェニル)プロパン、ビス(4−ヒドロキシフェニル)エーテル、ビス−(4−ヒドロキシフェニル)ケトン、ビス−(4−ヒドロキシフェニル)スルホン等を挙げることができる。

【0025】

なお、このフェノール性ヒドロキシル基を有する芳香族アミンとしては、p−アミノフェノール、3−アミノフェノール等が挙げられ、芳香族ジアミンとしては、1,4−フェニレンジアミン、1,3−フェニレンジアミン等が挙げられる。

【0026】

本発明に係る液晶ポリエステルにおいて、式(2)構造単位が該芳香族ジオールとしてレゾルシン、1,2−ベンゼンジオールである場合、および/または該芳香族ジカルボン酸としてイソフタル酸である場合と併用して、式(3)構造単位が該芳香族ジオールとしてレゾルシン、1,2−ベンゼンジオールである場合、および/またはフェノール性ヒドロキシル基を有する芳香族アミンまたは芳香族ジアミンに由来する構造単位である場合には、溶媒可溶性の液晶ポリエステルとなる。

【0027】

かかる溶媒可溶性とは、温度50℃において、1質量%以上の濃度で溶媒(溶剤)に溶解することを意味する。この場合の溶媒とは、本発明に係る液晶ポリエステルを溶解して液状組成物(溶液組成物)を調製するのに好適な溶媒の何れか1種であり、詳細は後述する。

【0028】

このような溶媒可溶性を有する液晶ポリエステルとしては、前記式(3)構造単位として、フェノール性ヒドロキシル基を有する芳香族アミンおよび/または芳香族ジアミンに由来する構造単位を含むものが好ましい。すなわち、式(3)で示される構造単位として、XおよびYの少なくとも一方がNHである構造単位を含むと好ましく、実質的に全ての式(3)構造単位が、以下の式(3’)で示される構造単位(以下、「式(3’)構造単位」という)であることがより好ましい。

(3’)−X−Ar3 −NH−

(式中、Ar3 およびXは前記と同義である。)

【0029】

式(3’)構造単位は、全構造単位の合計含有量に対して、40〜15モル%の範囲で含むと、より好ましく、更に好ましくは35〜20モル%の範囲である。こうすることにより、溶媒可溶性は一層良好になる。このように、式(3’)構造単位を式(3)構造単位として有する液晶ポリエステルは、溶媒に対する溶解性が一層優れており、後述する液状組成物を用いる絶縁樹脂基材の製造がより容易になるという利点もある。

【0030】

式(1)構造単位は、全構造単位の合計含有量に対して、20〜70モル%の範囲であり、25〜55モル%の範囲であると、より好ましい。このようなモル分率で式(1)構造単位を含む液晶ポリエステルは、液晶性を十分維持しながらも、溶媒に対する溶解性がより優れる傾向にある。さらに、式(1)構造単位を誘導する芳香族ヒドロキシカルボン酸としては、p−ヒドロキシ安息香酸および/または2−ヒドロキシ−6−ナフトエ酸が容易に入手できるという点で好適である。液晶ポリエステルの溶媒可溶性の向上および誘電正接の低下といった観点から2−ヒドロキシ−6−ナフトエ酸が好ましい。

【0031】

式(2)構造単位は、全構造単位の合計含有量に対して、40〜15モル%の範囲であり、37.5〜22.5モル%の範囲であると、より好ましい。このようなモル分率で式(2)構造単位を含む液晶ポリエステルは、液晶性を十分維持しながらも、溶媒に対する溶解性がより優れる傾向にある。式(2)構造単位を誘導する芳香族ジカルボン酸としては、テレフタル酸、イソフタル酸および2,6−ナフタレンジカルボン酸からなる群より選ばれる少なくも1種が容易に入手できるという点で好ましい。液晶ポリエステルの溶媒可溶性向上といった観点からイソフタル酸が好ましく、誘電正接の低下といった観点からは2,6−ナフタレンジカルボン酸が好ましい。

【0032】

また、得られる液晶エステルがより高度の液晶性を発現する点では、式(2)構造単位と式(3)構造単位とのモル分率は、[式(2)構造単位]/[式(3)構造単位]で表して、0.9/1〜1/0.9の範囲が好適である。

<液晶ポリエステルの製造方法>

【0033】

次に、本発明に係る液晶ポリエステルの製造方法について、図1に基づいて説明する。

【0034】

まず、仕込み工程(図1のステップS1)で、粉体状の原料モノマーを仕込んだ後、アシル化工程(図1のステップS2)に移行し、この原料モノマーをアシル化してエステル形成性・アミド形成性誘導体に転換する。このように、後述する溶融重縮合に先立って原料モノマーをアシル化する方法が、操作が簡便であるため、好ましい。

【0035】

ここで、このエステル形成性・アミド形成性誘導体について、例を挙げて説明する。

【0036】

芳香族ヒドロキシカルボン酸や芳香族ジカルボン酸のように、カルボキシル基を有するモノマーのエステル形成性・アミド形成性誘導体としては、当該カルボキシル基が、ポリエステルやポリアミドを生成する反応を促進するように、酸塩化物、酸無水物等の反応活性の高い基になっているものや、当該カルボキシル基が、エステル交換・アミド交換反応によりポリエステルやポリアミドを生成するようにアルコール類やエチレングリコールなどとエステルを形成しているもの等が挙げられる。

【0037】

芳香族ヒドロキシカルボン酸や芳香族ジオール等のように、フェノール性ヒドロキシル基を有するモノマーのエステル形成性・アミド形成性誘導体としては、エステル交換反応によりポリエステルやポリアミドを生成するように、フェノール性ヒドロキシル基がカルボン酸類とエステルを形成しているもの等が挙げられる。

【0038】

また、芳香族ジアミンのように、アミノ基を有するモノマーのアミド形成性誘導体としては、例えば、アミド交換反応によりポリアミドを生成するように、アミノ基がカルボン酸類とアミドを形成しているもの等が挙げられる。

【0039】

これらの中でも液晶ポリエステルをより簡便に製造するうえでは、芳香族ヒドロキシカルボン酸と、芳香族ジオール、フェノール性ヒドロキシル基を有する芳香族アミン、芳香族ジアミンといったフェノール性ヒドロキシル基および/またはアミノ基を有するモノマーとを、脂肪酸無水物でアシル化してエステル形成性・アミド形成性誘導体(アシル化物)とした後、このアシル化物のアシル基と、カルボキシル基を有するモノマーのカルボキシル基とがエステル交換・アミド交換を生じるようにして重合させ、液晶ポリエステルを製造する方法が特に好ましい。

【0040】

このような液晶ポリエステルの製造方法は、例えば、特開2002−220444号公報または特開2002−146003号公報に記載されている。

【0041】

アシル化においては、フェノール性ヒドロキシル基とアミノ基との合計に対して、脂肪酸無水物の使用量が1〜1.2倍当量であることが好ましく、1.05〜1.1倍当量であると、より好ましい。脂肪酸無水物の使用量が1倍当量未満では、重合時にアシル化物や原料モノマーが昇華して反応系が閉塞しやすくなる傾向があり、また、1.2倍当量を超える場合には、得られる液晶ポリエステルの着色が著しくなる傾向がある。

【0042】

アシル化は、130〜180℃で5分〜10時間反応させることが好ましく、140〜160℃で10分〜3時間反応させることがより好ましい。

【0043】

アシル化に使用される脂肪酸無水物は、価格と取扱性の観点から、無水酢酸、無水プロピオン酸、無水酪酸、無水イソ酪酸またはこれらから選ばれる2種以上の混合物が好ましく、特に好ましくは、無水酢酸である。

【0044】

次いで、溶融重縮合工程(図1のステップS3)に移行し、溶融重縮合によって低重合度の液晶ポリエステル(具体的には、流動開始温度が220℃以下の液晶ポリエステル)を調製する。

【0045】

このとき、アシル化に続く溶融重縮合は、130〜400℃で0.1〜50℃/分の割合で昇温しながら行うことが好ましく、150〜350℃で0.3〜5℃/分の割合で昇温しながら行うことがより好ましい。

【0046】

また、溶融重縮合においては、アシル化物のアシル基がカルボキシル基の0.8〜1.2倍当量であることが好ましい。

【0047】

アシル化および/または溶融重縮合の際には、ル・シャトリエ‐ブラウンの法則(平衡移動の原理)により、平衡を移動させるため、副生する脂肪酸や未反応の脂肪酸無水物は蒸発させる等して系外へ留去することが好ましい。

【0048】

なお、アシル化や溶融重縮合においては触媒の存在下に行ってもよい。こうした触媒としては、従来からポリエステルの重合用触媒として公知のものを使用することができ、例えば、酢酸マグネシウム、酢酸第一錫、テトラブチルチタネート、酢酸鉛、酢酸ナトリウム、酢酸カリウム、三酸化アンチモン等の金属塩触媒、N,N−ジメチルアミノピリジン、N−メチルイミダゾール等の有機化合物触媒を挙げることができる。

【0049】

ただし、金属を含む触媒は半導電性樹脂ベルトを製造する際の電気特性に影響することが大きいため、前記の触媒の中でも、N,N−ジメチルアミノピリジン、N−メチルイミダゾール等の窒素原子を2個以上含む複素環状化合物が好ましく使用される(例えば、特開2002−146003号公報参照)。

【0050】

この触媒は、通常、原料モノマーの投入時に一緒に投入され、アシル化後も除去することは必ずしも必要ではなく、触媒を除去しない場合には、アシル化からそのまま溶融重縮合に移行することができる。

【0051】

この溶融重縮合工程で得られる低重合度の液晶ポリエステルは、反応容器からの排出性(抜き出しやすさ)を考慮し、流動開始温度が220℃以下であることが必要である。好ましくは160〜215℃であり、より好ましくは170〜210℃である。流動開始温度が220℃を上回ると、反応容器内で液晶ポリエステルの固化が促進され、液晶ポリエステルの排出が困難となる。

【0052】

ここでいう流動開始温度とは、フローテスターによる溶融粘度の評価において、9.8MPa(100kg/cm2 )の圧力下で液晶ポリエステルの溶融粘度が4800Pa・s以下になる温度をいう。なお、この流動開始温度とは、液晶ポリエステルの分子量の目安として当業者には周知のものである(例えば、小出直之編「液晶ポリマー−合成・成形・応用−」第95〜105頁、シーエムシー、1987年6月5日発行を参照)。

【0053】

その後、冷却・固化工程(図1のステップS4)に移行し、液晶ポリエステルを冷却して固化させる。

【0054】

次に、粉砕工程(図1のステップS5)に移行し、液晶ポリエステルを粉砕する。すると、パウダー状またはフレーク状のプレポリマーが得られる。

【0055】

その後、はんだ耐熱性の更なる向上のために、こうして得られたプレポリマーを2段階の固相重合により高分子量化させる。ここで、高度のはんだ耐熱性を維持させるためには、液晶ポリエステルの流動開始温度を260℃以上とすることが必要である。そのため、固相重合を反応温度180℃以上の熱を加えて液晶ポリエステルを溶融させ、冷却後に固形状ポリマーとし(1段目固相重合)、次いで、この固形状ポリマーを粉砕し、再度反応温度180℃以上で熱を加える(2段目固相重合)。

【0056】

すなわち、まず、固相重合工程(図1のステップS6)に移行し、このプレポリマーを固相重合させて固形状ポリマーを調製する。

【0057】

この1段目固相重合については、粉砕後の液晶ポリエステルを、例えば、窒素等の不活性ガスの雰囲気下、反応温度180〜280℃で、5分〜30時間固相状態で加熱処理するという操作により実施できる。好ましい反応温度は180〜240℃であり、より好ましくは200〜240℃である。1段目固相重合により、パウダー状またはフレーク状のプレポリマーは、融着によって固形状ポリマーに変化する。

【0058】

ここで、反応温度が180℃を下回ると1段目固相重合後に得られる固形状ポリマーと固相重合反応容器との融着が強く、剥離しにくいため収率が著しく低下する。また、反応温度が280℃を超えると、後述する2段目固相重合後に得られる液晶ポリエステルが着色しやすい傾向にあるため、好ましくない。

【0059】

そして、1段目固相重合により得られた固形状ポリマーを反応容器から取り出す。

【0060】

次いで、粉砕工程(図1のステップS7)に移行し、固形状ポリマーを粉砕してパウダー状またはフレーク状にする。

【0061】

最後に、再固相重合工程(図1のステップS8)に移行し、パウダー状またはフレーク状の固形状ポリマーを固相重合させる。その結果、流動開始温度が260℃以上の液晶ポリエステルが得られる。

【0062】

この2段目固相重合については、固形状ポリマーを粉砕した後の液晶ポリエステルを、例えば、窒素等の不活性ガスの雰囲気下、反応温度180〜350℃で、5分〜30時間固相状態で加熱処理するという操作により実施できる。

【0063】

ここで、後述する好適な流動開始温度の液晶ポリエステルを安定的に得るといった観点から、固相重合の好適条件を詳述すると、反応温度として200℃を越えることが好ましく、より一層好ましくは210℃〜350℃の範囲である。反応時間は1〜10時間から選択されることが好ましい。

【0064】

なお、本発明に係る液晶ポリエステルの流動開始温度は、260℃以上380℃以下であることが耐熱性の観点から好ましい。流動開始温度が330℃以下であれば、液晶ポリエステルの溶媒に対する溶解性がより良好になることに加えて、本発明に係る液晶ポリエステルを溶媒に溶解して液状組成物を得たとき、その粘度が著しく大にならないので、この液状組成物の取扱性が良好となる傾向がある。かかる観点から、流動開始温度が260℃以上320℃以下の液晶ポリエステルがさらに好ましい。なお、液晶ポリエステルの流動開始温度をこのような好適な範囲に制御するには、前記固相重合の重合条件を適宜最適化すればよい。

【0065】

ここで、液晶ポリエステルの製造工程が終了する。

【0066】

以上説明したように、この実施の形態1では、溶融重縮合工程で調製する液晶ポリエステルを流動開始温度220℃以下の低分子量のものとしたので、液晶ポリエステルの流動性を維持して、液晶ポリエステルを反応容器から容易に抜き出せるようにすることができる。

【0067】

また、固相重合工程において、液晶ポリエステルの固相重合の反応温度の下限値を180℃としたので、液晶ポリエステルの冷却時の固化収縮量を増大させて剥離性を高めることができる。

【0068】

これらの結果、高重合度の液晶ポリエステル(流動開始温度が260℃以上の液晶ポリエステル)を工業的に効率よく製造することが可能となる。

【0069】

しかも、このようにして液晶ポリエステルを製造するに際しては、溶融重縮合工程における昇温条件や、固相重合工程および再固相重合工程における反応温度・反応時間などの反応条件を適宜設定するだけで済み、既存の液晶ポリエステル生産設備をそのまま使用することができる。したがって、液晶ポリエステルの製造コストを抑制することができ、経済性に優れる。

[発明のその他の実施の形態]

【0070】

なお、上述した実施の形態1では、溶融重縮合工程の前にアシル化工程を設けた場合について説明したが、使用する原料モノマーの種類によっては、このアシル化工程を省くことも可能である。

【実施例】

【0071】

以下、本発明の実施例について説明するが、本発明が実施例に限定されるものでないことは言及するまでもない。

[合成例1]

【0072】

以下のようにして、比較的低分子量のプレポリマーを調製した。

【0073】

すなわち、攪拌装置、トルクメータ、窒素ガス導入管、温度計および還流冷却器を備えた反応器に、2−ヒドロキシ−6−ナフトエ酸19.8kg(105モル)、4−ヒドロキシアセトアニリド14.7kg(97.5モル)、イソフタル酸16.2kg(97.5モル)および無水酢酸23.8kg(233モル)を仕込んだ。反応器内を十分に窒素ガスで置換した後、窒素ガス気流下で30分かけて150℃まで昇温し、その温度150℃を保持して3時間還流させた。

【0074】

その後、留出する副生酢酸および未反応の無水酢酸を留去しながら、240分かけて300℃まで昇温し、300℃到達後に水冷装置付随のベルトコンベア上に薄い板状にて連続的に取り出した。こうして取り出した板状の内容物を粉砕機で粉砕した後、比較的低分子量の粉末状のプレポリマーを得た。

[実施例1]

【0075】

固相重合反応容器として、SUS製のトレー(長岡金属工業(株)製、30cm×40cm×66cm)を用意し、合成例1で得られたプレポリマー3.0kgをこのSUS製のトレーに充填し、1時間35分かけて30℃から220℃まで昇温し、次いで、同温度(220℃)で5時間保温して固相重合させた(1段目の固相重合)。その後、これを冷却したところ、固形状の液晶ポリエステル(以下、「液晶ポリエステルA」という。)が得られた。この液晶ポリエステルAを粉砕機で粉砕して、粉末状の液晶ポリエステルAを得た。

【0076】

次いで、こうして得られた粉末状の液晶ポリエステルAのうち2.5kgを上記SUS製のトレーに充填し、1時間かけて30℃から180℃まで昇温した後、5時間50分かけて同温度(180℃)から215℃まで昇温し、次いで、同温度(215℃)で5時間保温して固相重合させた(2段目の固相重合)。その後、これを冷却したところ、粉末状の液晶ポリエステルが得られた。

[実施例2]

【0077】

1段目の固相重合における反応温度を180℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例3]

【0078】

1段目の固相重合における反応温度を200℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例4]

【0079】

1段目の固相重合における反応温度を210℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[実施例5]

【0080】

1段目の固相重合における反応温度を240℃とした点を除き、上述した実施例1と同じ手法により、粉末状の液晶ポリエステルを得た。

[比較例1]

【0081】

合成例1で得られたプレポリマー3.0kgを実施例1と同じSUS製のトレーに充填し、1時間10分かけて30℃から170℃まで昇温し、次いで、同温度(170℃)で5時間保温して固相重合させた。その後、これを冷却したところ、固形状の液晶ポリエステルが得られた。

[流動開始温度の測定]

【0082】

こうして得られた合成例1、実施例1、実施例2、実施例3、実施例4、実施例5および比較例1について、液晶ポリエステルの流動開始温度を次の測定方法によって測定した。すなわち、まず、フローテスター((株)島津製作所製のCFT−500型)を用い、内径1mm、長さ10mmのダイスを取り付けた毛細管型レオメーターに、液晶ポリエステルの試料を約2g充填した。次いで、9.8MPaの荷重下、昇温速度4℃/分の条件で液晶ポリエステルをノズルから押し出し、溶融粘度が4800Pa・s(48000ポアズ)を示したときの温度を流動開始温度(単位:℃)とした。

【0083】

その結果、合成例1については、流動開始温度が193℃であった。

【0084】

また、実施例1については、1段目の固相重合が終了した時点で流動開始温度が249℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0085】

また、実施例2については、1段目の固相重合が終了した時点で流動開始温度が248℃、2段目の固相重合が終了した時点で流動開始温度が268℃であった。

【0086】

また、実施例3については、1段目の固相重合が終了した時点で流動開始温度が248℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0087】

また、実施例4については、1段目の固相重合が終了した時点で流動開始温度が249℃、2段目の固相重合が終了した時点で流動開始温度が270℃であった。

【0088】

さらに、実施例5については、1段目の固相重合が終了した時点で流動開始温度が258℃、2段目の固相重合が終了した時点で流動開始温度が288℃であった。

【0089】

一方、比較例1については、流動開始温度が270℃であった。

[樹脂剥離性の評価]

【0090】

また、実施例1、実施例2、実施例3、実施例4、実施例5および比較例1について、固相重合後の液晶ポリエステルがSUS製のトレーに付着した状態で、このトレーを高さ40cmの位置からコンクリート製の床面に落下させて、SUS製のトレーから液晶ポリエステルを剥離させた。そのとき、SUS製のトレーに付着したままの液晶ポリエステルの重さを測定し、これを樹脂付着量(単位:g)とした。

【0091】

その結果、実施例1については、1段目の固相重合が終了した時点で樹脂付着量が0.9gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0092】

また、実施例2については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0093】

また、実施例3については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0094】

また、実施例4については、1段目の固相重合が終了した時点で樹脂付着量が1.2gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0095】

さらに、実施例5については、1段目の固相重合が終了した時点で樹脂付着量が1.3gと極めて少なく、樹脂剥離性に優れていることが判明した。

【0096】

一方、比較例1については、樹脂付着量が520gと極めて多く、樹脂剥離性に優れていないことが判明した。

【産業上の利用可能性】

【0097】

本発明は、プリント配線板やパッケージ基板などの電子機器に絶縁樹脂基材の材料として用いられる液晶ポリエステルの製造に広く適用することができる。

【特許請求の範囲】

【請求項1】

溶融重縮合によって低重合度の液晶ポリエステルを調製する溶融重縮合工程と、

前記溶融重縮合工程で調製された液晶ポリエステルを粉砕する粉砕工程と、

前記粉砕工程で粉砕された液晶ポリエステルから固相重合によって高重合度の液晶ポリエステルを調製する固相重合工程とを含む液晶ポリエステルの製造方法であって、

前記溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製し、

前記固相重合工程において、前記溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させることを特徴とする液晶ポリエステルの製造方法。

【請求項2】

前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される構造単位を有し、全構造単位の合計含有量に対して、式(1)で示される構造単位の含有量が20〜70モル%、式(2)で示される構造単位の含有量が40〜15モル%、式(3)で示される構造単位の含有量が40〜15モル%の液晶ポリエステルであることを特徴とする請求項1に記載の液晶ポリエステルの製造方法。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【請求項3】

前記式(3)で示される構造単位のXおよびYの少なくとも一方がNHであることを特徴とする請求項2に記載の液晶ポリエステルの製造方法。

【請求項4】

前記固相重合工程において、前記液晶ポリエステルの固相重合の反応温度を280℃以下としたことを特徴とする請求項1乃至3のいずれかに記載の液晶ポリエステルの製造方法。

【請求項5】

前記固相重合工程において、前記固形状ポリマーの固相重合の反応温度を180℃以上としたことを特徴とする請求項1乃至4のいずれかに記載の液晶ポリエステルの製造方法。

【請求項1】

溶融重縮合によって低重合度の液晶ポリエステルを調製する溶融重縮合工程と、

前記溶融重縮合工程で調製された液晶ポリエステルを粉砕する粉砕工程と、

前記粉砕工程で粉砕された液晶ポリエステルから固相重合によって高重合度の液晶ポリエステルを調製する固相重合工程とを含む液晶ポリエステルの製造方法であって、

前記溶融重縮合工程において、流動開始温度が220℃以下の液晶ポリエステルを調製し、

前記固相重合工程において、前記溶融重縮合工程で調製された液晶ポリエステルを反応温度180℃以上で加熱して固相重合させることにより、固形状ポリマーを調製し、この固形状ポリマーを粉砕してから加熱して固相重合させることを特徴とする液晶ポリエステルの製造方法。

【請求項2】

前記液晶ポリエステルは、以下の式(1)、(2)および(3)で示される構造単位を有し、全構造単位の合計含有量に対して、式(1)で示される構造単位の含有量が20〜70モル%、式(2)で示される構造単位の含有量が40〜15モル%、式(3)で示される構造単位の含有量が40〜15モル%の液晶ポリエステルであることを特徴とする請求項1に記載の液晶ポリエステルの製造方法。

(1)−O−Ar1 −CO−

(2)−CO−Ar2 −CO−

(3)−X−Ar3 −Y−

(式中、Ar1 は、フェニレン基またはナフチレン基を表し、Ar2 は、フェニレン基、ナフチレン基または下記式(4)で示される基を表し、Ar3 は、フェニレン基または下記式(4)で示される基を表し、XおよびYは、それぞれ独立に、OまたはNHを表す。Ar1 、Ar2 またはAr3 で表される前記基にある水素原子は、それぞれ独立に、ハロゲン原子、アルキル基またはアリール基で置換されていてもよい。)

(4)−Ar11−Z−Ar12−

(式中、Ar11およびAr12は、それぞれ独立に、フェニレン基またはナフチレン基を表し、Zは、O、COまたはSO2 を表す。)

【請求項3】

前記式(3)で示される構造単位のXおよびYの少なくとも一方がNHであることを特徴とする請求項2に記載の液晶ポリエステルの製造方法。

【請求項4】

前記固相重合工程において、前記液晶ポリエステルの固相重合の反応温度を280℃以下としたことを特徴とする請求項1乃至3のいずれかに記載の液晶ポリエステルの製造方法。

【請求項5】

前記固相重合工程において、前記固形状ポリマーの固相重合の反応温度を180℃以上としたことを特徴とする請求項1乃至4のいずれかに記載の液晶ポリエステルの製造方法。

【図1】

【公開番号】特開2011−32463(P2011−32463A)

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願番号】特願2010−146554(P2010−146554)

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年2月17日(2011.2.17)

【国際特許分類】

【出願日】平成22年6月28日(2010.6.28)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]