筒形フィルターエレメント及び該フィルターエレメントを含む濾過装置

【課題】流体に要求される濾過精度を維持しつつ、処理流量が大きくフィルター寿命の長い、高濃度粒子流体や高粘度粒子流体の分級濾過に使用される筒形フィルターエレメントを提供する。

【解決手段】高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材9,10で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメント1であって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成し、最外層の濾材のフラックスを高めて、濾過寿命を高めたことを特徴とする。

【解決手段】高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材9,10で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメント1であって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成し、最外層の濾材のフラックスを高めて、濾過寿命を高めたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高濃度粒子流体、または高粘度粒子流体の分級濾過に有用な筒形フィルターエレメント及び該フィルターエレメントを含む濾過装置に係り、詳記すれば、従来に比べて濾過寿命を格段に向上させた筒形フィルターエレメント及び該フィルターエレメントを含む濾過装置に関するものである。

【背景技術】

【0002】

磁気記録媒体用の強磁性体粒子流体、セラミックコンデンサ用の高誘電体粒子流体、二次電池用の正極活物質粒子流体や負極活物質用粒子流体などが高濃度粒子含有流体としての代表的な流体である。これらの流体は、数ミクロン以上の厚さに基材上に塗布され、加熱乾燥などを経て粒子同士を結着して膜状に形成される。このため、それぞれの流体の粒子濃度は概略10wt%以上であり、また高分子などの結着剤や分散剤が含有されているため、流体の粘度は概ね500cP(0.1Pa・sec)以上である。また、含有される高分子の種類によっては、流体の流動特性がニュートン流体を示すものの他に、流体へのせん断応力が増加するとみかけ粘度が低下する擬塑性を示すもの、せん断応力の増加と共にみかけ粘度が増加するダイラタントを示すものなどがある。かかる流体に、粉砕工程で生じる粗粒や二次凝集による粗粒が存在すると、基材上に製膜された膜の品質が低下するため、粗粒の除去を目的に分級濾過が実施されている。

【0003】

従来、このような高濃度流体、あるいは高粘度流体の分級濾過には、金属メッシュやガラス繊維または合成樹脂製繊維で形成された濾材層を有する筒形フィルターエレメントが使用されている。筒形フィルターエレメントは、金属製ハウジングや合成樹脂製ハウジングに内装され、フィルターエレメントが目詰まり等で寿命に達した際には、金属製ハウジングにあってはハウジングを開蓋してフィルターエレメントを交換するか、合成樹脂製ハウジングごと交換する。フィルターエレメントを交換する際は、製膜プロセスが中断され、またフィルターエレメントやハウジング内に残存する流体が使用されずに破棄される。このため、このような筒形フィルターエレメントに要求される粗粒子径の粒子を除去するとともに、処理流量が大きくかつ寿命が長いことが要求されている。尚、筒形エレメントは、外径がφ60-65でほぼ一定の大きさのものが使用されている。

【0004】

図1に従来の筒形フィルターエレメント1の濾材の構造の例を模式的に示す。また、図2に図1のA−A断面図を示す。

【0005】

図1に示す例は、4種類の濾過効率を有する高分子不織布2〜5をコア(多孔筒体)6上に、濾過効率の高い順に複数回ごと巻回して筒形エレメントを形成し、一端が合成樹脂のエンドプレート7に、他端が流体接続口を有するトッププレート8に熱接着で接着して形成した例である。

【0006】

図1に示す例は、4種類の濾過効率を有する合成樹脂製不織布を使用して、濾過効率の異なる濾材層を筒形フィルターエレメントの外周から中心方向に概略同心状に段階的に高くなるように形成した例であるが、1種類の不織布を巻回して形成した筒形フィルターエレメントでも、巻回圧力による濾材の圧密化によって、各巻回層の濾過効率が中心方向に連続して高くなるように形成できる。

【0007】

濾材の濾過効率とは、濾材に流入する特定の粒子径の粒子個数と濾材から流出する同径の粒子個数を測定し、流入粒子個数と流出粒子個数との差と流入粒子個数の比の百分率を用いて表したもので、流入流体の総粒子濃度をベースとした濾過効率とは異なる。

【0008】

一般的には、濾過効率の低い濾材には粗い粒子が捕捉され、濾過効率がより高い濾材にはより細かい粒子が捕捉される。このため、濾過効率に勾配を設けることは、より粗い粒子をより低い濾過効率の濾材に捕捉させ、濾材全体に粒子を捕捉させることにより濾過寿命を長くしようとする意図のためである。特に、比較的粗い粒子の粒子個数が多い被濾過流体では、筒形フィルターエレメントの外周側ほど濾材面積が大きいため、より多くの粒子を捕捉できるので濾過寿命が長い特徴がある。

【0009】

しかし、従来の筒形フィルターエレメントでは、コア上から外周方向に濾過効率の高い濾材を順番に複数回ごと巻回して形成するため、濾過効率の高い濾材層ほど濾過面積が小さく、また流体のフラックス(単位濾材面積当りの流体流量)が高いために、濾過差圧が高くなる。このため、筒形フィルターエレメントの濾過抵抗は濾材固有の濾過抵抗のほかに濾材層の構造に起因する増加要因があり、濾過流量を大きく取れない傾向にあった。

【0010】

特に、被濾過流体が高粘度・高濃度粒子分散流体のようなスラリーの場合、従来の筒形フィルターエレメントでは、十分な濾過流量と濾過寿命が得られない問題があった。また、前記スラリー中の粒度分布は、概ねスラリーに必要な第1のピークと、粒子径の大きい第2のピークを示し、第2のピークの粗粒を捕捉して、第1のピークの必要な粒子径の粒子を可能な限り捕捉しないことが望まれる。しかし、従来の筒形フィルターエレメントでは、濾過効率の低い濾材に捕捉された粗粒の捕捉量に従って、必要な粒子径の粒子の捕捉量が増加し、粒子の捕捉空隙が十分残存するにもかかわらず濾過寿命となり、十分な濾過流量や濾過寿命が得られない問題があった。

【0011】

寿命の長い筒形フィルターエレメントとしては、濾材層を厚く構成してより多くの粗粒を濾材に捕捉しようとする筒形フィルターエレメントが提案されている。特許文献1には、孔あき円管(以下コアという)に高分子メルトブロー繊維を支持繊維と濾過繊維とを複合させて径方向に積層させた筒形フィルターエレメントが提案されている。また、特許文献1には、外側面から中心部に向かって平均繊維径が小さくなる濾過繊維を積層した筒形フィルターエレメントの例が参照されている。特許文献2には、第1濾過部と第2濾過部を径方向へ交互に同心状に配置された筒形フィルターエレメントが提案されている。

【0012】

特許文献1及び2に記載の濾材層を厚く構成した筒形フィルターエレメントは、濾材をひだ織りして筒状に形成したプリーツ型フィルターエレメントと異なり、環状に隣接したいくつかの層に、濾材の厚さ全体に粗粒を選択的に捕捉させる構造で、粒子径に対して濾材の厚さ方向に濾過効率の勾配が得られる構造を採用していることが多い。また、被濾過流体の流れ方向に関しては、筒形フィルターエレメントの外側面からコア方向への流れを想定し、濾過面積の大きい外側面から濾過面積の小さいコア方向に増加する濾過効率勾配が得られる構造を採用することで、筒形フィルターエレメントの濾材の閉塞を防止して濾過寿命の増加が図られている。

【0013】

濾過効率が最も高い濾過部または濾材層は、筒形フィルターエレメントの捕捉可能粒子の最小粒径を決定する。このため、濾過効率が最も高い濾過部または濾材層の前段の濾過部をプレ濾過部、またはプレ濾材と呼ばれることがある。

【0014】

特許文献3には、活性炭素材を吸着素子とする筒形フィルターエレメントの流体の流れ方向を中空中心部から側面方向とする液体浄化装置が提案されている。特許文献3に記載の筒形フィルターエレメントは加圧密化構造体で、筒形フィルターエレメントの側面から流体を流すと、流体の液圧力によって筒形フィルターエレメントが圧縮変形することによって濾過寿命が低下することの対策としている。

【0015】

濾材層を設けた従来の筒形フィルターエレメントは、外側から内側に濾過するものであったが、このようにした方が表面の目詰まりによる濾過寿命が短くなるのが防げると考えられていたからである。しかしながら、本願発明の高濃度若しくは高粘土微粒子流体の分級濾過の場合は、このようにすると濾過寿命が極めて短くなる。

【0016】

高濃度粒子流体や高粘度粒子流体を筒形フィルターエレメントで分級濾過する場合、流体に要求される濾過精度と処理流量やフィルター寿命にはトレードオフの関係にあり、要求される濾過精度に対して、特にフィルター寿命が十分に改善されないといった問題があった。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4049812号

【特許文献2】特開2010−253419

【特許文献3】特開平9−206503

【発明の開示】

【発明が解決しようとする課題】

【0018】

この発明のうち請求項1に記載の発明は、このような問題点を解消するためのものであり、流体に要求される濾過精度を維持しつつ、処理流量が大きくフィルター寿命の長い、高濃度粒子流体や高粘度粒子流体の分級濾過に使用される筒形フィルターエレメントを提供することを目的とする。

【0019】

また、請求項6に記載の発明は、上記目的に加えて、流体の圧力により、濾材が広がらないようにして、更に濾過精度を高めた筒形フィルターエレメントを提供することを目的とする。

【0020】

本発明者は、粒子濃度が10wt%以上で粘度が500cP以上の高濃度粒子流体を濾過する、筒形フィルターエレメントの濾材の構造を精意研究した結果、濾過精度を確保して、濾過流量が増加し、かつ濾過寿命が長い筒形フィルターエレメントの構造を見出したものである。

【0021】

即ち本発明者は、鋭意研究の結果、流体の流れ方向を筒形フィルターエレメントの中心部(コア側)から外周方向とし、濾過効率の高い濾材を筒形フィルターエレメントの最外径部に配置し、最も濾過効率の高い濾材の濾過面積を最大とすることで濾過差圧が低減でき、長いフィルター寿命の筒形フィルターエレメントとし得ることを見出し、本発明に到達した。特に、筒形エレメントの流体のフラックスは、筒形エレメントの径に反比例するので、高粘度流体では濾過差圧の低減効果が大きい。

【課題を解決するための手段】

【0022】

本発明は、高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメントであって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成したことを特徴とする

前記微粒子流体は、微粒子濃度が10wt%以上で、粘土が500cP以上の濾過し得る流体であるのが好ましい(請求項2)。

【0023】

前記概略同心状に配置した合成樹脂製繊維の濾材が不織布であり、該不織布の平均繊維径が、筒形フィルターエレメントの濾材の厚さ方向に、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に小さくなるように形成するのが好ましい(請求項3)。

【0024】

前記2段が、概略同心状に配置した不織布で構成された第1の濾過部と、該第1の濾過部の外径部に配置した第1の濾過部より平均繊維径が小さい不織布で構成された第2の濾過部から構成するのが好ましい(請求項3)。

【0025】

前記第1の濾過部を構成する不織布の平均繊維径が前記第2の濾過部を構成する不織布の平均繊維径の1.5倍以上3倍以下であり、第1の濾過部の径方向の厚さが第2の濾過部の径方向の厚さの1倍以上5倍以下であるのが好ましい(請求項5)。

【0026】

前記第2の濾過部は、サポート材によって、流体の圧力による濾材の膨張を押さえるのが好ましい(請求項6)。

【0027】

前記第2の濾過部は、サポート材と第2の濾過部を構成する不織布とを交互に配置するのが好ましい(請求項7)。

【0028】

前記第2の濾過部は、第1の濾過部を構成する不織布と同等かそれ以上の平均繊維径を有する不織布と第2の濾過部を構成する不織布とを交互に配置するのが好ましい(請求項8)。前記合成樹脂製繊維の濾材は、多孔筒体に同心状に配置されているのが好ましい(請求項9)。

【0029】

前記繊維状高分子が、ポリプロピレン、ポリエチレン、ポリエステル、ポリアミド、フッ素樹脂の少なくとも1つを含むのが好ましい(請求項10)。

【0030】

本発明の濾過装置は、フィルターハウジング内に請求項1〜9のいずれかに記載の筒状フィルタエレメントを内装した濾過装置に於いて、該筒状フィルタエレメントのエンドプレートを貫通してエア抜きパイプが位置し、該筒状フィルターのトッププレートは、フィルターハウジングの入口接続部に接続されていることを特徴とする。

【発明の効果】

【0031】

本発明によれば、フィルター寿命が長く、処理流量が大きい筒形フィルターエレメントを提供できるため、筒形フィルターエレメントが小型にでき、フィルター交換の際には、フィルターエレメントやハウジング内に残存する流体が使用されずに破棄される液の量を低減できる利点が得られる。

【0032】

本発明の効果の原因は、最外層の濾過効率の高い濾材のフラックスを高めたためと考えられている。

【発明を実施するための最良の形態】

【0033】

以下、本発明を、図面を参照しながら詳しく説明する。

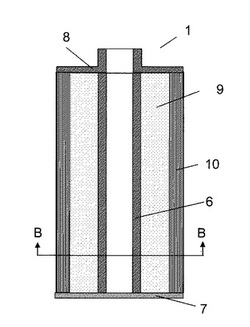

図3に本発明の1形態である筒形フィルターエレメント1の濾材の構造の例を模式的に示す。また、図4に図3のB−B断面図を示す。図3は、合成樹脂不織布をコア6上に巻回して形成された筒形フィルターエレメントの例で、不織布を定巻回圧力で複数回、所定の径まで巻回して第1の濾過部9とし、第1の濾過部9の上に、平均繊維径が第1の濾過部9を構成する不織布より小さい不織布とサポート材であるネットとを重ねて巻回して第2の濾過部10を形成したものである。筒形フィルターエレメントは、図1に示す従来の筒形フィルターエレメントと同様に、一端が合成樹脂のエンドプレート7に、他端が流体接続口を有するトッププレート8に熱接着で接着して形成される。

【0034】

濾材の濾過効率は、濾材の平均繊維径と濾材の空隙率に依存する。不織布を巻回して筒形フィルターエレメントを形成する場合、巻回によって生じる圧縮力が中心に近い層ほど高くなり、不織布の空隙率が低下して濾過効率が増加する。このため、同一の不織布を巻回して筒形フィルターエレメントを形成すると、不織布の圧密化により濾過効率の勾配が筒形フィルターエレメントの中心ほど高くなる方向に形成される。しかし、不織布の圧密化の増加の割合は、平均繊維径が大きいほど低下するので、平均繊維径の大きい順番で、不織布をコア上に複数回ごと巻回することで、濾過層の濾過効率の勾配が筒形フィルターエレメントの径が増加する方向に対して高くなるよう形成することができる。

【0035】

複数の平均繊維径の不織布を平均繊維径が大きい順にコア上に複数回ごと巻回して形成すれば、段階的に濾過効率を変化させることができるので、粒度分布のブロードな流体の濾過に効果的である。また、前記した2つのピークを持つスラリーを濾過する場合は、2種類の不織布を用いて2段階の濾過効率を有する筒形フィルターエレメントを使用することで、濾過効率の高い濾過層を筒形フィルターエレメントの外径部に配置する効果は高い。

【0036】

特に、筒形フィルターエレメントのコア側に位置する第1の濾過部9を構成する不織布の平均繊維径が第1の濾過部9の外周側に位置する第2の濾過部10を構成する不織布の平均繊維径の1.5〜3倍であり、第1の濾過部9の筒形エレメントの径方向の厚さが第2の濾過部10の径方向の厚さの1〜5倍であることを特徴とする筒形フィルターエレメントが好適である。

【0037】

第2の濾過部10はスラリー中の第1のピークの粒子径の粒子を通過させ、スラリーとして許容されない粒子径を捕捉できるための濾過効率の濾材が選ばれる。例示すれば、濾過効率が80%を示す粒子径(以下濾材の濾過精度という)が第1のピークの粒子径に近い濾材で第2の濾過部10を構成する場合、スラリーの粒度分布の形状にもよるが、特別の場合を除き、第1の濾過部9の濾材の濾過精度は第2の濾過部10の濾過精度のせいぜい数倍程度でよい。

【0038】

第1の濾過部9の濾材の濾過精度が大き過ぎるとスラリー中の粗粒を第1の濾過部9の濾材が十分に捕捉できなくなり、第2の濾過部10が粗粒で閉塞する。また逆に第1の濾過部9の濾材の濾過精度が第2の濾過部10の濾過精度に近すぎると第1の濾過部9が閉塞して共にフィルター寿命が短くなる。

【0039】

このため第2の濾過部10の平均繊維径に対する第1の濾過部9の平均繊維径の割合(以下平均繊維径の比と言う)を小さく設定する場合は、第1の濾過部9の厚さを小さくし、平均繊維径の比が大きい場合は、第1の濾過部9の厚さを大きくするが、平均繊維径の比が3を超えると濾過精度が離れすぎ、第2の濾過部10の厚さに対する第1の濾過部9の厚さの比が5を越えると、筒形フィルターエレメントの外径がほぼ、一定であるので、第2の濾過部10の厚さが小さくなり過ぎて安定した濾過精度を維持できなくなる。

【0040】

第2の濾過部10は、ネット材や第1の濾過部9を構成する不織布と同等がそれ以上の平均繊維径の大きい不織布をサポート材として複合させることで、さらに好適な筒形フィルターエレメントが得られる。これは、第2の濾過部10を構成する不織布が濾過流体から引っ張り応力を受け、不織布の伸びに起因する濾過効率の低下を防止するためである。剛性の高いサポート材と第2の濾過部10を構成する不織布とを交互に配置することで、不織布の伸びを抑制するものであるが、特にサポート材として、第1の濾過部9を構成する不織布を使用すると、構成濾材の種類が少なくでき、経済的である。

【0041】

筒形フィルターエレメントを構成する濾材の材質としては、ガラス繊維や炭素繊維などの無機繊維も使用できるが、ポリプロピレンやポリエチレン等のポリオレフィン、熱可塑性ポリアミド、ポリエステル、ポリエーテルスルホン、アクリル、ポリスチレン、フッ素樹脂、熱可塑性ポリウレタン樹脂などの高分子不織布が使用できる。

【0042】

図5は、本発明の筒形フィルターエレメント1を合成樹脂製のハウジングに内装したフィルターモジュール11の構造を説明する断面模式図である。合成樹脂製のハウジングは流体の入口接続部12と出口接続部13とを有するシェルキャップ11aとエアベント接続部14を有するシェル11bで構成され、筒形フィルターエレメント1の流体接続口を有するトッププレート8と入口接続部12とが同軸上で液密に接続され、シェルキャップ9aとシェル9bとが接着されている。

【0043】

流体の流れ方向は筒形フィルターエレメントの中心部から外周方向であるため、コア内部に被濾過流体が流入する空間15が形成され、被濾過流体は入口接続部12からの圧力によって、筒形フィルターエレメント1の中心部からコアを経由して外側面方向に流動し、出口接続部13から出力される。被濾過流体中に含まれる気泡や空間15に残存するエアーは、エンドプレート7を貫通して設置されたパイプ16を経由して、適宜エアベント接続部14から排出して、濾過流体への気泡含有を防止する。

【実施例】

【0044】

以下に本発明の実施例を挙げて、本発明を更に説明する。

(濾過精度測定液の調整)

純水にアルミナ系粉体(800メッシュパス)を分散させて、粒子濃度10ppmの測定液を調整した。

【0045】

(濾過精度の測定)

前記測定液を全長62.5mmの筒形フィルターエレメントを使用して2.5リットル/minの一定の流量で濾過し、測定液(濾過前の液)と濾過後の液の粒度分布をレーザー散乱型パーティクルカウンターで測定した。粒径ごとの粒子数カウント値を用いて、 (N0−N1) x100/N0

で標記される濾過効率を算出し、濾過効率が80%の粒径を濾過精度とした。ここで、N0は濾過前の液の特定粒径の粒子数カウント値で、N1は濾過後の液の特定粒径の粒子数カウント値である。

【0046】

(試験スラリー1の調整)

カルボキシメチルセルロース(CMC)を純水に溶解させ、12umにピークを有する有機粒子と分散剤とを添加して十分に攪拌し、粒子濃度10wt%、流体粘度733cP(B型粘度計、ローター回転速度12rpmでの測定値)を得た。

【0047】

(試験スラリー2の調整)

カルボキシメチルセルロース(CMC)を純水に溶解させ、12umにピークを有する有機粒子と分散剤とを添加して十分に攪拌し、粒子濃度40wt%、流体粘度5051cP(B型粘度計、ローター回転速度12rpmでの測定値)を得た。

【0048】

(スラリー濾過試験)

全長62.5mmの筒形フィルターエレメントを合成樹脂製のハウジングに内装し、流体入口接続部に接続された接続管部での圧力を100kPaとなるように調整して定圧濾過を実施し、濾過後の液を重量計に導いて重量の時間変化を記録した。重量の時間変化を用いて初期流量(g/min)と初期流量の20%に流量が低下した時の総濾過量を処理量として算出した。

【実施例1】

【0049】

第1の濾過部として、平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径52mmまで一定の巻回圧力で巻回し、さらに第1の濾過部の上層に第2濾過部として、平均繊維径20umのポリプロピレン不織布と平均繊維径40umのポリプロピレン不織布を交互に配置して、直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。第1の濾過部の厚さは8mmであり、第2の濾過部の厚さは、5mmである。

【実施例2】

【0050】

第1の濾過部として、平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径56mmまで一定の巻回圧力で巻回し、さらに第1の濾過部の上層第2濾過部として、平均繊維径20umのポリプロピレン不織布を直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。第1の濾過部の厚さは10mmであり、第2の濾過部の厚さは、3mmである。

(比較例1)

【0051】

平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径54mmまで一定の巻回圧力で巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。

(比較例2)

【0052】

比較例1に記載の筒形フィルターエレメントを、図7に示すフィルターモジュールの構造17となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が筒形フィルターエレメントの外周部から中心方向とした従来のフィルターモジュールを製作した。

(比較例3)

【0053】

平均繊維径20umのポリプロピレン不織布と平均繊維径40umのポリプロピレン不織布を交互に配置した濾過部を、36mmのコア部に直径42mmまで一定の巻回圧力で巻回し、さらに平均繊維径40umのポリプロピレン不織布を直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。

(比較例4)

【0054】

比較例3に記載の筒形フィルターエレメントを、図7に示すフィルターモジュールの構造17となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が筒形フィルターエレメントの外周部から中心方向とした従来のフィルターモジュールを製作した。

各実施例及び比較例の筒形フィルターエレメントの構造と流体の流れ方向を図8にまとめて示す。

(試験結果)

実施例1、2、及び比較例1〜4のフィルターモジュールの濾過精度の測定結果と実験用スラリー1、2を被濾過流体としたときの初期流量と処理量の測定結果を次表1に示す。

【0055】

【表1】

実施例1、2の濾過精度は、実験用スラリーの粒度分布のピーク値を示す粒径の粒子を捕捉しない程度の濾過効率を有する濾材が選定され、10ppmの粒子濃度での濾過精度が実施例1では17um、実施例2では18umであった。比較例3、4は、実施例1の第2の濾過部に使用された濾材をコア近傍に設置した筒形フィルターエレメントの例であり、濾過精度は共に17umであった。また、比較例1、2は、実施例1、2の第1の濾過部に使用された濾材及び濾材厚さ(外径54mm)で構成した筒形フィルターエレメントの例で、濾過精度は共に25umで、流体の流れ方向には依存しなかった。

【0056】

実施例1と実施例2の濾過精度を比較すると、実施例1が1um小さい結果であったが、これはサポート材による濾材の伸び抑制の効果であると判断できる。

【0057】

実施例1と比較例4のスラリー濾過試験結果を比較すると、実施例1の初期流量は試験スラリー1及び試験スラリー2ともに比較例4の約2倍であり、処理量では約5倍と格段に優れた結果が得られた。比較例4は、流体の流れ方向が筒形エレメントの外周部から中心方向で、濾過効率の異なる濾材層を外周から中心方向に2段階に高くなるように形成した従来型の筒形フィルターエレメントである。本発明の1形態である流体の流れ方向が中心部から外周方向とし、濾過効率の異なる濾材層を中心から外周方向に2段階に高く配置した濾材構成の効果が極めて大きいことを示している。

【0058】

比較例1、2のスラリー濾過試験結果を比較すると、同一濾材構成の筒形フィルターエレメントでは初期流量が流体の流れ方向に影響され、比較例1、すなわち流体の流れ方向がエレメントの中心部から外周方向とした場合が比較例2に対して約1.2倍大きい結果であったが、処理量に関しては比較例2より少ない結果となった。比較例1は、実施例1、2の第2の濾過部のプレ濾過部としての、また比較例2は、比較例4のプレ濾過部としての性能を評価するためのもので、比較例1が比較例2よりも処理量が少ないことは、より早期に粗粒を捕捉し、濾過精度の高い濾過部の粗粒捕捉の負担を軽減するものと判断できる。実施例1が比較例4より処理量が格段に多いことの一因であると言える。

【0059】

実施例1、2の濾過試験結果を試験スラリー1と試験スラリー2について比較すると、初期流量に関しては、スラリーの粘度に概略反比例した流量低下を示した。処理量の変化に関しては、スラリーの粒子濃度が10wt%から40wt%に増加しても、顕著な低下が見られず高粒子濃度流体に対しても優れた濾過寿命特性を示した。

【0060】

実施例1及び実施例2は、2種類の平均繊維径に不織布を使用し、濾過部の濾過効率を、エレメントの径が増加する方向に対して2段に段階的に小さくなるよう形成した筒形フィルターエレメントの例であり、試験結果は、粒度分布が12umに単一ピーク有する粒子を分散させたスラリーに関するものであるが、本発明の構造の効果は、他の粒度分布のスラリーに対しても有効である。

【図面の簡単な説明】

【0061】

【図1】従来の筒形フィルターエレメントの模式断面図である。

【図2】図1の A−A断面図である。

【図3】本発明の筒形フィルターエレメントの一実施例を示す模式断面図である。

【図4】図3の B−B断面図である。

【図5】本発明の筒形フィルターエレメントを装備したフィルターモジュールの模式断面図である。

【図6】濾過試験用本発明のフィルターモジュールの構造を示す模式断面図である。

【図7】濾過試験用フィルターモジュールの構造を示す模式断面図である。

【図8】実施例、比較例の濾材構造と流体の流れ方向の説明図である。

【符号の説明】

【0062】

1・・・・・・フィルターエレメント

6・・・・・・コア(多孔筒体)

7・・・・・・エンドプレート

8・・・・・・トッププレート

9・・・・・・第1の濾過部

10・・・・・・第2の濾過部

11・・・・・・フィルターモジュール

12・・・・・・流体の入口接続部

16・・・・・・エア抜きパイプ

【技術分野】

【0001】

本発明は、高濃度粒子流体、または高粘度粒子流体の分級濾過に有用な筒形フィルターエレメント及び該フィルターエレメントを含む濾過装置に係り、詳記すれば、従来に比べて濾過寿命を格段に向上させた筒形フィルターエレメント及び該フィルターエレメントを含む濾過装置に関するものである。

【背景技術】

【0002】

磁気記録媒体用の強磁性体粒子流体、セラミックコンデンサ用の高誘電体粒子流体、二次電池用の正極活物質粒子流体や負極活物質用粒子流体などが高濃度粒子含有流体としての代表的な流体である。これらの流体は、数ミクロン以上の厚さに基材上に塗布され、加熱乾燥などを経て粒子同士を結着して膜状に形成される。このため、それぞれの流体の粒子濃度は概略10wt%以上であり、また高分子などの結着剤や分散剤が含有されているため、流体の粘度は概ね500cP(0.1Pa・sec)以上である。また、含有される高分子の種類によっては、流体の流動特性がニュートン流体を示すものの他に、流体へのせん断応力が増加するとみかけ粘度が低下する擬塑性を示すもの、せん断応力の増加と共にみかけ粘度が増加するダイラタントを示すものなどがある。かかる流体に、粉砕工程で生じる粗粒や二次凝集による粗粒が存在すると、基材上に製膜された膜の品質が低下するため、粗粒の除去を目的に分級濾過が実施されている。

【0003】

従来、このような高濃度流体、あるいは高粘度流体の分級濾過には、金属メッシュやガラス繊維または合成樹脂製繊維で形成された濾材層を有する筒形フィルターエレメントが使用されている。筒形フィルターエレメントは、金属製ハウジングや合成樹脂製ハウジングに内装され、フィルターエレメントが目詰まり等で寿命に達した際には、金属製ハウジングにあってはハウジングを開蓋してフィルターエレメントを交換するか、合成樹脂製ハウジングごと交換する。フィルターエレメントを交換する際は、製膜プロセスが中断され、またフィルターエレメントやハウジング内に残存する流体が使用されずに破棄される。このため、このような筒形フィルターエレメントに要求される粗粒子径の粒子を除去するとともに、処理流量が大きくかつ寿命が長いことが要求されている。尚、筒形エレメントは、外径がφ60-65でほぼ一定の大きさのものが使用されている。

【0004】

図1に従来の筒形フィルターエレメント1の濾材の構造の例を模式的に示す。また、図2に図1のA−A断面図を示す。

【0005】

図1に示す例は、4種類の濾過効率を有する高分子不織布2〜5をコア(多孔筒体)6上に、濾過効率の高い順に複数回ごと巻回して筒形エレメントを形成し、一端が合成樹脂のエンドプレート7に、他端が流体接続口を有するトッププレート8に熱接着で接着して形成した例である。

【0006】

図1に示す例は、4種類の濾過効率を有する合成樹脂製不織布を使用して、濾過効率の異なる濾材層を筒形フィルターエレメントの外周から中心方向に概略同心状に段階的に高くなるように形成した例であるが、1種類の不織布を巻回して形成した筒形フィルターエレメントでも、巻回圧力による濾材の圧密化によって、各巻回層の濾過効率が中心方向に連続して高くなるように形成できる。

【0007】

濾材の濾過効率とは、濾材に流入する特定の粒子径の粒子個数と濾材から流出する同径の粒子個数を測定し、流入粒子個数と流出粒子個数との差と流入粒子個数の比の百分率を用いて表したもので、流入流体の総粒子濃度をベースとした濾過効率とは異なる。

【0008】

一般的には、濾過効率の低い濾材には粗い粒子が捕捉され、濾過効率がより高い濾材にはより細かい粒子が捕捉される。このため、濾過効率に勾配を設けることは、より粗い粒子をより低い濾過効率の濾材に捕捉させ、濾材全体に粒子を捕捉させることにより濾過寿命を長くしようとする意図のためである。特に、比較的粗い粒子の粒子個数が多い被濾過流体では、筒形フィルターエレメントの外周側ほど濾材面積が大きいため、より多くの粒子を捕捉できるので濾過寿命が長い特徴がある。

【0009】

しかし、従来の筒形フィルターエレメントでは、コア上から外周方向に濾過効率の高い濾材を順番に複数回ごと巻回して形成するため、濾過効率の高い濾材層ほど濾過面積が小さく、また流体のフラックス(単位濾材面積当りの流体流量)が高いために、濾過差圧が高くなる。このため、筒形フィルターエレメントの濾過抵抗は濾材固有の濾過抵抗のほかに濾材層の構造に起因する増加要因があり、濾過流量を大きく取れない傾向にあった。

【0010】

特に、被濾過流体が高粘度・高濃度粒子分散流体のようなスラリーの場合、従来の筒形フィルターエレメントでは、十分な濾過流量と濾過寿命が得られない問題があった。また、前記スラリー中の粒度分布は、概ねスラリーに必要な第1のピークと、粒子径の大きい第2のピークを示し、第2のピークの粗粒を捕捉して、第1のピークの必要な粒子径の粒子を可能な限り捕捉しないことが望まれる。しかし、従来の筒形フィルターエレメントでは、濾過効率の低い濾材に捕捉された粗粒の捕捉量に従って、必要な粒子径の粒子の捕捉量が増加し、粒子の捕捉空隙が十分残存するにもかかわらず濾過寿命となり、十分な濾過流量や濾過寿命が得られない問題があった。

【0011】

寿命の長い筒形フィルターエレメントとしては、濾材層を厚く構成してより多くの粗粒を濾材に捕捉しようとする筒形フィルターエレメントが提案されている。特許文献1には、孔あき円管(以下コアという)に高分子メルトブロー繊維を支持繊維と濾過繊維とを複合させて径方向に積層させた筒形フィルターエレメントが提案されている。また、特許文献1には、外側面から中心部に向かって平均繊維径が小さくなる濾過繊維を積層した筒形フィルターエレメントの例が参照されている。特許文献2には、第1濾過部と第2濾過部を径方向へ交互に同心状に配置された筒形フィルターエレメントが提案されている。

【0012】

特許文献1及び2に記載の濾材層を厚く構成した筒形フィルターエレメントは、濾材をひだ織りして筒状に形成したプリーツ型フィルターエレメントと異なり、環状に隣接したいくつかの層に、濾材の厚さ全体に粗粒を選択的に捕捉させる構造で、粒子径に対して濾材の厚さ方向に濾過効率の勾配が得られる構造を採用していることが多い。また、被濾過流体の流れ方向に関しては、筒形フィルターエレメントの外側面からコア方向への流れを想定し、濾過面積の大きい外側面から濾過面積の小さいコア方向に増加する濾過効率勾配が得られる構造を採用することで、筒形フィルターエレメントの濾材の閉塞を防止して濾過寿命の増加が図られている。

【0013】

濾過効率が最も高い濾過部または濾材層は、筒形フィルターエレメントの捕捉可能粒子の最小粒径を決定する。このため、濾過効率が最も高い濾過部または濾材層の前段の濾過部をプレ濾過部、またはプレ濾材と呼ばれることがある。

【0014】

特許文献3には、活性炭素材を吸着素子とする筒形フィルターエレメントの流体の流れ方向を中空中心部から側面方向とする液体浄化装置が提案されている。特許文献3に記載の筒形フィルターエレメントは加圧密化構造体で、筒形フィルターエレメントの側面から流体を流すと、流体の液圧力によって筒形フィルターエレメントが圧縮変形することによって濾過寿命が低下することの対策としている。

【0015】

濾材層を設けた従来の筒形フィルターエレメントは、外側から内側に濾過するものであったが、このようにした方が表面の目詰まりによる濾過寿命が短くなるのが防げると考えられていたからである。しかしながら、本願発明の高濃度若しくは高粘土微粒子流体の分級濾過の場合は、このようにすると濾過寿命が極めて短くなる。

【0016】

高濃度粒子流体や高粘度粒子流体を筒形フィルターエレメントで分級濾過する場合、流体に要求される濾過精度と処理流量やフィルター寿命にはトレードオフの関係にあり、要求される濾過精度に対して、特にフィルター寿命が十分に改善されないといった問題があった。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】特許第4049812号

【特許文献2】特開2010−253419

【特許文献3】特開平9−206503

【発明の開示】

【発明が解決しようとする課題】

【0018】

この発明のうち請求項1に記載の発明は、このような問題点を解消するためのものであり、流体に要求される濾過精度を維持しつつ、処理流量が大きくフィルター寿命の長い、高濃度粒子流体や高粘度粒子流体の分級濾過に使用される筒形フィルターエレメントを提供することを目的とする。

【0019】

また、請求項6に記載の発明は、上記目的に加えて、流体の圧力により、濾材が広がらないようにして、更に濾過精度を高めた筒形フィルターエレメントを提供することを目的とする。

【0020】

本発明者は、粒子濃度が10wt%以上で粘度が500cP以上の高濃度粒子流体を濾過する、筒形フィルターエレメントの濾材の構造を精意研究した結果、濾過精度を確保して、濾過流量が増加し、かつ濾過寿命が長い筒形フィルターエレメントの構造を見出したものである。

【0021】

即ち本発明者は、鋭意研究の結果、流体の流れ方向を筒形フィルターエレメントの中心部(コア側)から外周方向とし、濾過効率の高い濾材を筒形フィルターエレメントの最外径部に配置し、最も濾過効率の高い濾材の濾過面積を最大とすることで濾過差圧が低減でき、長いフィルター寿命の筒形フィルターエレメントとし得ることを見出し、本発明に到達した。特に、筒形エレメントの流体のフラックスは、筒形エレメントの径に反比例するので、高粘度流体では濾過差圧の低減効果が大きい。

【課題を解決するための手段】

【0022】

本発明は、高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメントであって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成したことを特徴とする

前記微粒子流体は、微粒子濃度が10wt%以上で、粘土が500cP以上の濾過し得る流体であるのが好ましい(請求項2)。

【0023】

前記概略同心状に配置した合成樹脂製繊維の濾材が不織布であり、該不織布の平均繊維径が、筒形フィルターエレメントの濾材の厚さ方向に、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に小さくなるように形成するのが好ましい(請求項3)。

【0024】

前記2段が、概略同心状に配置した不織布で構成された第1の濾過部と、該第1の濾過部の外径部に配置した第1の濾過部より平均繊維径が小さい不織布で構成された第2の濾過部から構成するのが好ましい(請求項3)。

【0025】

前記第1の濾過部を構成する不織布の平均繊維径が前記第2の濾過部を構成する不織布の平均繊維径の1.5倍以上3倍以下であり、第1の濾過部の径方向の厚さが第2の濾過部の径方向の厚さの1倍以上5倍以下であるのが好ましい(請求項5)。

【0026】

前記第2の濾過部は、サポート材によって、流体の圧力による濾材の膨張を押さえるのが好ましい(請求項6)。

【0027】

前記第2の濾過部は、サポート材と第2の濾過部を構成する不織布とを交互に配置するのが好ましい(請求項7)。

【0028】

前記第2の濾過部は、第1の濾過部を構成する不織布と同等かそれ以上の平均繊維径を有する不織布と第2の濾過部を構成する不織布とを交互に配置するのが好ましい(請求項8)。前記合成樹脂製繊維の濾材は、多孔筒体に同心状に配置されているのが好ましい(請求項9)。

【0029】

前記繊維状高分子が、ポリプロピレン、ポリエチレン、ポリエステル、ポリアミド、フッ素樹脂の少なくとも1つを含むのが好ましい(請求項10)。

【0030】

本発明の濾過装置は、フィルターハウジング内に請求項1〜9のいずれかに記載の筒状フィルタエレメントを内装した濾過装置に於いて、該筒状フィルタエレメントのエンドプレートを貫通してエア抜きパイプが位置し、該筒状フィルターのトッププレートは、フィルターハウジングの入口接続部に接続されていることを特徴とする。

【発明の効果】

【0031】

本発明によれば、フィルター寿命が長く、処理流量が大きい筒形フィルターエレメントを提供できるため、筒形フィルターエレメントが小型にでき、フィルター交換の際には、フィルターエレメントやハウジング内に残存する流体が使用されずに破棄される液の量を低減できる利点が得られる。

【0032】

本発明の効果の原因は、最外層の濾過効率の高い濾材のフラックスを高めたためと考えられている。

【発明を実施するための最良の形態】

【0033】

以下、本発明を、図面を参照しながら詳しく説明する。

図3に本発明の1形態である筒形フィルターエレメント1の濾材の構造の例を模式的に示す。また、図4に図3のB−B断面図を示す。図3は、合成樹脂不織布をコア6上に巻回して形成された筒形フィルターエレメントの例で、不織布を定巻回圧力で複数回、所定の径まで巻回して第1の濾過部9とし、第1の濾過部9の上に、平均繊維径が第1の濾過部9を構成する不織布より小さい不織布とサポート材であるネットとを重ねて巻回して第2の濾過部10を形成したものである。筒形フィルターエレメントは、図1に示す従来の筒形フィルターエレメントと同様に、一端が合成樹脂のエンドプレート7に、他端が流体接続口を有するトッププレート8に熱接着で接着して形成される。

【0034】

濾材の濾過効率は、濾材の平均繊維径と濾材の空隙率に依存する。不織布を巻回して筒形フィルターエレメントを形成する場合、巻回によって生じる圧縮力が中心に近い層ほど高くなり、不織布の空隙率が低下して濾過効率が増加する。このため、同一の不織布を巻回して筒形フィルターエレメントを形成すると、不織布の圧密化により濾過効率の勾配が筒形フィルターエレメントの中心ほど高くなる方向に形成される。しかし、不織布の圧密化の増加の割合は、平均繊維径が大きいほど低下するので、平均繊維径の大きい順番で、不織布をコア上に複数回ごと巻回することで、濾過層の濾過効率の勾配が筒形フィルターエレメントの径が増加する方向に対して高くなるよう形成することができる。

【0035】

複数の平均繊維径の不織布を平均繊維径が大きい順にコア上に複数回ごと巻回して形成すれば、段階的に濾過効率を変化させることができるので、粒度分布のブロードな流体の濾過に効果的である。また、前記した2つのピークを持つスラリーを濾過する場合は、2種類の不織布を用いて2段階の濾過効率を有する筒形フィルターエレメントを使用することで、濾過効率の高い濾過層を筒形フィルターエレメントの外径部に配置する効果は高い。

【0036】

特に、筒形フィルターエレメントのコア側に位置する第1の濾過部9を構成する不織布の平均繊維径が第1の濾過部9の外周側に位置する第2の濾過部10を構成する不織布の平均繊維径の1.5〜3倍であり、第1の濾過部9の筒形エレメントの径方向の厚さが第2の濾過部10の径方向の厚さの1〜5倍であることを特徴とする筒形フィルターエレメントが好適である。

【0037】

第2の濾過部10はスラリー中の第1のピークの粒子径の粒子を通過させ、スラリーとして許容されない粒子径を捕捉できるための濾過効率の濾材が選ばれる。例示すれば、濾過効率が80%を示す粒子径(以下濾材の濾過精度という)が第1のピークの粒子径に近い濾材で第2の濾過部10を構成する場合、スラリーの粒度分布の形状にもよるが、特別の場合を除き、第1の濾過部9の濾材の濾過精度は第2の濾過部10の濾過精度のせいぜい数倍程度でよい。

【0038】

第1の濾過部9の濾材の濾過精度が大き過ぎるとスラリー中の粗粒を第1の濾過部9の濾材が十分に捕捉できなくなり、第2の濾過部10が粗粒で閉塞する。また逆に第1の濾過部9の濾材の濾過精度が第2の濾過部10の濾過精度に近すぎると第1の濾過部9が閉塞して共にフィルター寿命が短くなる。

【0039】

このため第2の濾過部10の平均繊維径に対する第1の濾過部9の平均繊維径の割合(以下平均繊維径の比と言う)を小さく設定する場合は、第1の濾過部9の厚さを小さくし、平均繊維径の比が大きい場合は、第1の濾過部9の厚さを大きくするが、平均繊維径の比が3を超えると濾過精度が離れすぎ、第2の濾過部10の厚さに対する第1の濾過部9の厚さの比が5を越えると、筒形フィルターエレメントの外径がほぼ、一定であるので、第2の濾過部10の厚さが小さくなり過ぎて安定した濾過精度を維持できなくなる。

【0040】

第2の濾過部10は、ネット材や第1の濾過部9を構成する不織布と同等がそれ以上の平均繊維径の大きい不織布をサポート材として複合させることで、さらに好適な筒形フィルターエレメントが得られる。これは、第2の濾過部10を構成する不織布が濾過流体から引っ張り応力を受け、不織布の伸びに起因する濾過効率の低下を防止するためである。剛性の高いサポート材と第2の濾過部10を構成する不織布とを交互に配置することで、不織布の伸びを抑制するものであるが、特にサポート材として、第1の濾過部9を構成する不織布を使用すると、構成濾材の種類が少なくでき、経済的である。

【0041】

筒形フィルターエレメントを構成する濾材の材質としては、ガラス繊維や炭素繊維などの無機繊維も使用できるが、ポリプロピレンやポリエチレン等のポリオレフィン、熱可塑性ポリアミド、ポリエステル、ポリエーテルスルホン、アクリル、ポリスチレン、フッ素樹脂、熱可塑性ポリウレタン樹脂などの高分子不織布が使用できる。

【0042】

図5は、本発明の筒形フィルターエレメント1を合成樹脂製のハウジングに内装したフィルターモジュール11の構造を説明する断面模式図である。合成樹脂製のハウジングは流体の入口接続部12と出口接続部13とを有するシェルキャップ11aとエアベント接続部14を有するシェル11bで構成され、筒形フィルターエレメント1の流体接続口を有するトッププレート8と入口接続部12とが同軸上で液密に接続され、シェルキャップ9aとシェル9bとが接着されている。

【0043】

流体の流れ方向は筒形フィルターエレメントの中心部から外周方向であるため、コア内部に被濾過流体が流入する空間15が形成され、被濾過流体は入口接続部12からの圧力によって、筒形フィルターエレメント1の中心部からコアを経由して外側面方向に流動し、出口接続部13から出力される。被濾過流体中に含まれる気泡や空間15に残存するエアーは、エンドプレート7を貫通して設置されたパイプ16を経由して、適宜エアベント接続部14から排出して、濾過流体への気泡含有を防止する。

【実施例】

【0044】

以下に本発明の実施例を挙げて、本発明を更に説明する。

(濾過精度測定液の調整)

純水にアルミナ系粉体(800メッシュパス)を分散させて、粒子濃度10ppmの測定液を調整した。

【0045】

(濾過精度の測定)

前記測定液を全長62.5mmの筒形フィルターエレメントを使用して2.5リットル/minの一定の流量で濾過し、測定液(濾過前の液)と濾過後の液の粒度分布をレーザー散乱型パーティクルカウンターで測定した。粒径ごとの粒子数カウント値を用いて、 (N0−N1) x100/N0

で標記される濾過効率を算出し、濾過効率が80%の粒径を濾過精度とした。ここで、N0は濾過前の液の特定粒径の粒子数カウント値で、N1は濾過後の液の特定粒径の粒子数カウント値である。

【0046】

(試験スラリー1の調整)

カルボキシメチルセルロース(CMC)を純水に溶解させ、12umにピークを有する有機粒子と分散剤とを添加して十分に攪拌し、粒子濃度10wt%、流体粘度733cP(B型粘度計、ローター回転速度12rpmでの測定値)を得た。

【0047】

(試験スラリー2の調整)

カルボキシメチルセルロース(CMC)を純水に溶解させ、12umにピークを有する有機粒子と分散剤とを添加して十分に攪拌し、粒子濃度40wt%、流体粘度5051cP(B型粘度計、ローター回転速度12rpmでの測定値)を得た。

【0048】

(スラリー濾過試験)

全長62.5mmの筒形フィルターエレメントを合成樹脂製のハウジングに内装し、流体入口接続部に接続された接続管部での圧力を100kPaとなるように調整して定圧濾過を実施し、濾過後の液を重量計に導いて重量の時間変化を記録した。重量の時間変化を用いて初期流量(g/min)と初期流量の20%に流量が低下した時の総濾過量を処理量として算出した。

【実施例1】

【0049】

第1の濾過部として、平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径52mmまで一定の巻回圧力で巻回し、さらに第1の濾過部の上層に第2濾過部として、平均繊維径20umのポリプロピレン不織布と平均繊維径40umのポリプロピレン不織布を交互に配置して、直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。第1の濾過部の厚さは8mmであり、第2の濾過部の厚さは、5mmである。

【実施例2】

【0050】

第1の濾過部として、平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径56mmまで一定の巻回圧力で巻回し、さらに第1の濾過部の上層第2濾過部として、平均繊維径20umのポリプロピレン不織布を直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。第1の濾過部の厚さは10mmであり、第2の濾過部の厚さは、3mmである。

(比較例1)

【0051】

平均繊維径40umのポリプロピレン不織布を直径36mmのコア部に直径54mmまで一定の巻回圧力で巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。

(比較例2)

【0052】

比較例1に記載の筒形フィルターエレメントを、図7に示すフィルターモジュールの構造17となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が筒形フィルターエレメントの外周部から中心方向とした従来のフィルターモジュールを製作した。

(比較例3)

【0053】

平均繊維径20umのポリプロピレン不織布と平均繊維径40umのポリプロピレン不織布を交互に配置した濾過部を、36mmのコア部に直径42mmまで一定の巻回圧力で巻回し、さらに平均繊維径40umのポリプロピレン不織布を直径62mmまで巻回した全長62.5mmの筒形フィルターエレメントを製作し、図6に示すフィルターモジュールの構造11となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が前記エレメントの中心部から外周方向としたモジュールを製作した。

(比較例4)

【0054】

比較例3に記載の筒形フィルターエレメントを、図7に示すフィルターモジュールの構造17となるよう、ポリプロピレン製のフィルターハウジングに内装し、流体の流れ方向が筒形フィルターエレメントの外周部から中心方向とした従来のフィルターモジュールを製作した。

各実施例及び比較例の筒形フィルターエレメントの構造と流体の流れ方向を図8にまとめて示す。

(試験結果)

実施例1、2、及び比較例1〜4のフィルターモジュールの濾過精度の測定結果と実験用スラリー1、2を被濾過流体としたときの初期流量と処理量の測定結果を次表1に示す。

【0055】

【表1】

実施例1、2の濾過精度は、実験用スラリーの粒度分布のピーク値を示す粒径の粒子を捕捉しない程度の濾過効率を有する濾材が選定され、10ppmの粒子濃度での濾過精度が実施例1では17um、実施例2では18umであった。比較例3、4は、実施例1の第2の濾過部に使用された濾材をコア近傍に設置した筒形フィルターエレメントの例であり、濾過精度は共に17umであった。また、比較例1、2は、実施例1、2の第1の濾過部に使用された濾材及び濾材厚さ(外径54mm)で構成した筒形フィルターエレメントの例で、濾過精度は共に25umで、流体の流れ方向には依存しなかった。

【0056】

実施例1と実施例2の濾過精度を比較すると、実施例1が1um小さい結果であったが、これはサポート材による濾材の伸び抑制の効果であると判断できる。

【0057】

実施例1と比較例4のスラリー濾過試験結果を比較すると、実施例1の初期流量は試験スラリー1及び試験スラリー2ともに比較例4の約2倍であり、処理量では約5倍と格段に優れた結果が得られた。比較例4は、流体の流れ方向が筒形エレメントの外周部から中心方向で、濾過効率の異なる濾材層を外周から中心方向に2段階に高くなるように形成した従来型の筒形フィルターエレメントである。本発明の1形態である流体の流れ方向が中心部から外周方向とし、濾過効率の異なる濾材層を中心から外周方向に2段階に高く配置した濾材構成の効果が極めて大きいことを示している。

【0058】

比較例1、2のスラリー濾過試験結果を比較すると、同一濾材構成の筒形フィルターエレメントでは初期流量が流体の流れ方向に影響され、比較例1、すなわち流体の流れ方向がエレメントの中心部から外周方向とした場合が比較例2に対して約1.2倍大きい結果であったが、処理量に関しては比較例2より少ない結果となった。比較例1は、実施例1、2の第2の濾過部のプレ濾過部としての、また比較例2は、比較例4のプレ濾過部としての性能を評価するためのもので、比較例1が比較例2よりも処理量が少ないことは、より早期に粗粒を捕捉し、濾過精度の高い濾過部の粗粒捕捉の負担を軽減するものと判断できる。実施例1が比較例4より処理量が格段に多いことの一因であると言える。

【0059】

実施例1、2の濾過試験結果を試験スラリー1と試験スラリー2について比較すると、初期流量に関しては、スラリーの粘度に概略反比例した流量低下を示した。処理量の変化に関しては、スラリーの粒子濃度が10wt%から40wt%に増加しても、顕著な低下が見られず高粒子濃度流体に対しても優れた濾過寿命特性を示した。

【0060】

実施例1及び実施例2は、2種類の平均繊維径に不織布を使用し、濾過部の濾過効率を、エレメントの径が増加する方向に対して2段に段階的に小さくなるよう形成した筒形フィルターエレメントの例であり、試験結果は、粒度分布が12umに単一ピーク有する粒子を分散させたスラリーに関するものであるが、本発明の構造の効果は、他の粒度分布のスラリーに対しても有効である。

【図面の簡単な説明】

【0061】

【図1】従来の筒形フィルターエレメントの模式断面図である。

【図2】図1の A−A断面図である。

【図3】本発明の筒形フィルターエレメントの一実施例を示す模式断面図である。

【図4】図3の B−B断面図である。

【図5】本発明の筒形フィルターエレメントを装備したフィルターモジュールの模式断面図である。

【図6】濾過試験用本発明のフィルターモジュールの構造を示す模式断面図である。

【図7】濾過試験用フィルターモジュールの構造を示す模式断面図である。

【図8】実施例、比較例の濾材構造と流体の流れ方向の説明図である。

【符号の説明】

【0062】

1・・・・・・フィルターエレメント

6・・・・・・コア(多孔筒体)

7・・・・・・エンドプレート

8・・・・・・トッププレート

9・・・・・・第1の濾過部

10・・・・・・第2の濾過部

11・・・・・・フィルターモジュール

12・・・・・・流体の入口接続部

16・・・・・・エア抜きパイプ

【特許請求の範囲】

【請求項1】

高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメントであって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成したことを特徴とする筒形フィルターエレメント。

【請求項2】

前記微粒子流体は、微粒子濃度が10wt%以上で、粘土が500cP以上であり、濾過し得る流体である請求項1に記載の筒形フィルターエレメント。

【請求項3】

前記概略同心状に配置した合成樹脂製繊維の濾材が不織布であり、該不織布の平均繊維径が、筒形フィルターエレメントの濾材の厚さ方向に、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に小さくなるように形成されている請求項2に記載の筒形フィルターエレメント。

【請求項4】

前記2段が、概略同心状に配置した不織布で構成された第1の濾過部と、該第1の濾過部の外径部に配置した第1の濾過部より平均繊維径が小さい不織布で構成された第2の濾過部から構成されている請求項3に記載の筒形フィルターエレメント。

【請求項5】

前記第1の濾過部を構成する不織布の平均繊維径が前記第2の濾過部を構成する不織布の平均繊維径の1.5倍以上3倍以下であり、第1の濾過部の径方向の厚さが第2の濾過部の径方向の厚さの1倍以上5倍以下である請求項4に記載の筒形フィルターエレメント。

【請求項6】

前記第2の濾過部は、サポート材によって、流体の圧力による濾材の膨張を押さえている請求項1〜5のいずれかに記載の筒形フィルターエレメント。

【請求項7】

前記第2の濾過部がサポート材と第2の濾過部を構成する不織布とを交互に配置した請求項6に記載の筒形フィルターエレメント。

【請求項8】

前記第2の濾過部が、第1の濾過部を構成する不織布と同等かそれ以上の平均繊維径を有する不織布と第2の濾過部を構成する不織布とを交互に配置した請求項7に記載の筒形フィルターエレメント。

【請求項9】

前記合成樹脂製繊維の濾材は、多孔筒体に同心状に配置されている請求項1〜8に記載の筒形フィルターエレメント。

【請求項10】

繊維状高分子が、ポリプロピレン、ポリエチレン、ポリエステル、ポリアミド、フッ素樹脂の少なくとも1つを含む請求項1〜9に記載の筒形フィルターエレメント。

【請求項11】

フィルターハウジング内に請求項1〜9のいずれかに記載の筒状フィルタエレメントを内装した濾過装置に於いて、該筒状フィルタエレメントのエンドプレートを貫通してエア抜きパイプが位置し、該筒状フィルターのトッププレートは、フィルターハウジングの入口接続部に接続されていることを特徴とする濾過装置。

【請求項1】

高濃度若しくは高粘土微粒子流体の分級濾過に使用し、概略同心状に配置した合成樹脂製繊維の濾材で形成され、かつ流体の流れ方向を中心部から外周方向とした筒形フィルターエレメントであって、濾材の厚さ方向に対して濾材の濾過効率が、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に高くなるように形成し、分級粒子は通過し得るように構成したことを特徴とする筒形フィルターエレメント。

【請求項2】

前記微粒子流体は、微粒子濃度が10wt%以上で、粘土が500cP以上であり、濾過し得る流体である請求項1に記載の筒形フィルターエレメント。

【請求項3】

前記概略同心状に配置した合成樹脂製繊維の濾材が不織布であり、該不織布の平均繊維径が、筒形フィルターエレメントの濾材の厚さ方向に、筒形フィルターエレメントの径が増加する方向に対して少なくとも2段以上に段階的に小さくなるように形成されている請求項2に記載の筒形フィルターエレメント。

【請求項4】

前記2段が、概略同心状に配置した不織布で構成された第1の濾過部と、該第1の濾過部の外径部に配置した第1の濾過部より平均繊維径が小さい不織布で構成された第2の濾過部から構成されている請求項3に記載の筒形フィルターエレメント。

【請求項5】

前記第1の濾過部を構成する不織布の平均繊維径が前記第2の濾過部を構成する不織布の平均繊維径の1.5倍以上3倍以下であり、第1の濾過部の径方向の厚さが第2の濾過部の径方向の厚さの1倍以上5倍以下である請求項4に記載の筒形フィルターエレメント。

【請求項6】

前記第2の濾過部は、サポート材によって、流体の圧力による濾材の膨張を押さえている請求項1〜5のいずれかに記載の筒形フィルターエレメント。

【請求項7】

前記第2の濾過部がサポート材と第2の濾過部を構成する不織布とを交互に配置した請求項6に記載の筒形フィルターエレメント。

【請求項8】

前記第2の濾過部が、第1の濾過部を構成する不織布と同等かそれ以上の平均繊維径を有する不織布と第2の濾過部を構成する不織布とを交互に配置した請求項7に記載の筒形フィルターエレメント。

【請求項9】

前記合成樹脂製繊維の濾材は、多孔筒体に同心状に配置されている請求項1〜8に記載の筒形フィルターエレメント。

【請求項10】

繊維状高分子が、ポリプロピレン、ポリエチレン、ポリエステル、ポリアミド、フッ素樹脂の少なくとも1つを含む請求項1〜9に記載の筒形フィルターエレメント。

【請求項11】

フィルターハウジング内に請求項1〜9のいずれかに記載の筒状フィルタエレメントを内装した濾過装置に於いて、該筒状フィルタエレメントのエンドプレートを貫通してエア抜きパイプが位置し、該筒状フィルターのトッププレートは、フィルターハウジングの入口接続部に接続されていることを特徴とする濾過装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2012−166122(P2012−166122A)

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願番号】特願2011−27102(P2011−27102)

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000232885)株式会社ロキテクノ (18)

【Fターム(参考)】

【公開日】平成24年9月6日(2012.9.6)

【国際特許分類】

【出願日】平成23年2月10日(2011.2.10)

【出願人】(000232885)株式会社ロキテクノ (18)

【Fターム(参考)】

[ Back to top ]