薄膜堆積量の計測装置及び計測方法、並びに、薄膜製造装置及び薄膜製造方法

【課題】真空中で、移動する薄膜の堆積量を高精度に計測する装置及び方法を提供する。

【解決手段】本発明の薄膜堆積量の製造装置は、基板4上に形成された薄膜20の堆積量を計測する装置であって、基板4にβ線を照射するβ線源21と、β線源21から照射されたβ線の基板4からの後方散乱量を測定する第1放射線検出器としての後方散乱β線用放射線検出器22と、を含む測定プローブ10と、β線源21から照射されたβ線の基板4からの後方散乱のうち、前記第1放射線検出器に入射せずに、測定プローブ10と基板4との隙間を経由して測定プローブ10外に到達する漏洩β線量を測定する第2放射線検出器としての漏洩β線用放射線検出器23と、を備える。

【解決手段】本発明の薄膜堆積量の製造装置は、基板4上に形成された薄膜20の堆積量を計測する装置であって、基板4にβ線を照射するβ線源21と、β線源21から照射されたβ線の基板4からの後方散乱量を測定する第1放射線検出器としての後方散乱β線用放射線検出器22と、を含む測定プローブ10と、β線源21から照射されたβ線の基板4からの後方散乱のうち、前記第1放射線検出器に入射せずに、測定プローブ10と基板4との隙間を経由して測定プローブ10外に到達する漏洩β線量を測定する第2放射線検出器としての漏洩β線用放射線検出器23と、を備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、薄膜堆積量の計測装置及び計測方法、並びに、薄膜製造装置及び薄膜製造方法に関する。

【背景技術】

【0002】

真空中で堆積される薄膜は、電子デバイス、機械的特性改善のための表面改質及び装飾等、様々な分野で利用されている。これらの用途の中には、その薄膜の堆積量(厚さ)を高精度に計測及び制御することが要求されるものがある。このような高精度が要求される分野は、通常、基板及び堆積された薄膜(堆積膜)の表面が平坦で、堆積膜がそれほど厚くない(〜1μm程度)場合が多かった。

【0003】

近年、携帯機器の小型化及び多機能化が進んでいる。これに伴って、携帯機器の電源としての電池の高容量化が切望されている。現在、リチウム二次電池に主に使用されている負極活物質である炭素の理論容量は、372mAh/gである。そこで、炭素よりも高容量化が可能な活物質が各種検討されている。特に、理論容量が4200mAh/gであるシリコンが有望視されており、シリコンを含む材料が数多く検討されている。

【0004】

シリコンを用いた高容量の負極を作製する場合、結着剤等の活物質以外の成分を含ませないようにするため、真空中で薄膜を堆積させることで負極を作製する技術が盛んに研究開発されている。この場合、シリコンを含む薄膜の堆積量が多い(薄膜の厚さが数μm以上である)ことがほとんどである。さらに、堆積膜と基板との密着強度を改善するため、及び/又は、堆積膜に隙間を形成して充電時の膨張応力を緩和するために、平坦でない基板を利用することが多い。そのため、堆積膜表面の凹凸が大きくなる場合がある。このような条件でも、充放電容量に直結する薄膜の堆積量を高精度に計測及び制御する必要がある。

【0005】

平坦で薄い堆積膜の場合、真空中であっても、光を利用した測定法等で堆積量を計測及び制御する技術が古くから確立されている。しかし、平坦でなく厚い堆積膜の場合、真空中で堆積量を計測する一般的な技術が確立されていなかった。

【0006】

β線後方散乱による薄膜の堆積量の計測は、真空中でも使用可能なβ線源及び放射線検出器を利用することによって、真空中であっても実現可能である。しかし、堆積膜に照射したβ線の後方散乱を測定する場合、β線源、堆積膜及び放射線検出器の位置関係が少しでもずれると、放射線検出器で測定されるβ線量が変動してしまい、薄膜の堆積量を正確に計測することができない。特に、移動する基板上の薄膜の堆積量を測定する場合は、このような位置関係のずれが不可避であった。例えば、薄膜の堆積時の基板の温度上昇等に起因して、基板が撓んでしまうことがある。このような撓みによって基板が所定の位置から浮き上がると、基板上の堆積膜も浮き上がるので、β線源、堆積膜及び放射線検出器の位置関係がずれてしまい、正確な計測ができなかった。

【0007】

従来、大気中でのβ線後方散乱による薄膜堆積量及び塗装膜厚の計測においては、このような位置関係のずれに対して、β線源及び放射線検出器と堆積膜との距離を離すことで影響を低減する(例えば、特許文献1参照)、あるいは、測距素子を用いて位置関係の変動を測定し、その変動に応じて検出結果を補正する(例えば、特許文献2参照)、といった手法で精度を高めることが行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平1−67515号公報

【特許文献2】特開平1−173810号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の手法のようにβ線源及び放射線検出器と堆積膜との距離を離すと、堆積膜に照射したβ線が後方散乱されて、放射線検出器で測定できる確率が減少する。そのため、大線量のβ線源を用いても、短時間に高精度で計測することが困難になる。したがって、この手法は、特に短時間での計測が要求される、移動する堆積膜の計測には適さない。また、レーザー変位計等の非接触の測距素子は、大気中においては十分な精度を発揮するが、内蔵する素子の放熱の問題等があり、真空中で動作させることは困難という問題があった。したがって、測距素子を用いる手法は、真空中での薄膜の堆積量の計測には適用できない。

【0010】

本発明は、前記従来の課題を解決するもので、真空中で、移動する薄膜の堆積量を高精度に計測する装置及び方法と、そのような計測装置を含む薄膜製造装置と、そのような計測方法を用いた薄膜製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、基板上に形成された薄膜の堆積量を計測する装置であって、

前記基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、を含む測定プローブと、

前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射せずに、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する漏洩β線量を測定する第2放射線検出器と、

を備えた、薄膜堆積量の計測装置を提供する。

【0012】

また、本発明は、基板上に形成された薄膜の堆積量を計測する方法であって、

前記基板に対してβ線を照射するβ線照射工程と、

前記β線照射工程で照射された前記β線の前記基板からの後方散乱量を第1放射線検出器で測定し、前記β線照射工程で照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器での測定に用いられず、且つ、前記基板の位置情報を含むβ線量を第2放射線検出器で測定する、測定工程と、

前記第2放射線検出器によって測定された前記β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正する、補正工程と、

補正後の後方散乱量に基づいて、前記基板上に形成された前記薄膜の堆積量を算出する、算出工程と、

を含む、薄膜堆積量の計測方法を提供する。

【0013】

また、本発明は、

チャンバーと、

前記チャンバー内を排気する真空ポンプと、

前記チャンバー内に設置された、基板を搬送する搬送系と、

前記チャンバー内に設置された、前記基板上に薄膜を堆積させる機構と、

上記本発明の薄膜堆積量の計測装置と、

を備えた、薄膜製造装置を提供する。

【0014】

また、本発明は、

基板上に薄膜を堆積させる薄膜堆積工程と、

上記本発明の薄膜堆積量の計測方法を用いて、前記基板上に堆積された前記薄膜の堆積量を計測する堆積量計測工程と、

を含む、薄膜製造方法を提供する。

【発明の効果】

【0015】

本発明の薄膜堆積量の計測装置及び計測方法によれば、真空中であっても、β線後方散乱法によって、移動する薄膜の堆積量を高精度に計測することができる。本発明の薄膜製造装置及び薄膜製造方法によれば、薄膜の堆積量を高精度に計測しながら、真空中で薄膜を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の薄膜製造装置の実施の形態である真空蒸着装置の構成を示す模式図である。

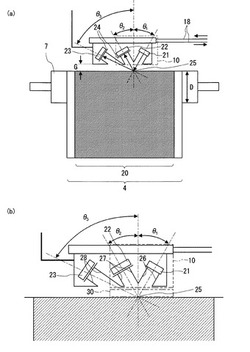

【図2】図2(a)は、図1に示す真空蒸着装置の測定ロール周囲、測定プローブ及び漏洩β線用放射線検出器の構成を示す模式図であり、図2(b)は、図2(a)に示す測定プローブ及び漏洩β線用放射線検出器の拡大図である。

【図3】薄膜堆積膜が計測されている際に基板が撓んでいる状態を示す模式図である。

【図4】後方散乱β線収量と測定ギャップとの関係を示すグラフである。

【図5】漏洩β線収量と測定ギャップとの関係を示すグラフである。

【図6】後方散乱β線収量及び漏洩β線収量と、堆積厚みとの関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

<真空蒸着装置100の構成>

図1に、本発明の実施の形態における真空蒸着装置100の概略構造図を示す。真空蒸着装置100は、本発明の薄膜製造装置の一例であり、さらに、本発明の薄膜製造方法の実施に使用できる。

【0019】

図1に示すように、本実施の形態における真空蒸着装置100は、チャンバー1と、真空ポンプ2と、蒸発源3と、基板4と、巻き出しロール5と、搬送ロール6と、測定ロール7と、巻き取りロール8と、成膜用開口部9と、β線後方散乱測定プローブ10と、β線後方散乱測定プローブ10と一体的に設けられた漏洩β線用放射線検出器(第2放射線検出器)23(図2(a)、(b)参照)と、放射線検出器用信号ケーブル11と、耐圧容器12と、プリアンプ13と、導入フランジ14と、電力供給ケーブル15と、信号ケーブル16と、β線測定器本体17と、冷却水循環用配管18と、冷却空気循環用配管19とで構成される。本装置100では、巻き出しロール5、搬送ロール6、測定ロール7及び巻き取りロール8によって、基板4を搬送する搬送系が構成されている。また、蒸発源3及び成膜用開口部9は、基板4上に薄膜を堆積させる機構を構成している。また、測定プローブ10、漏洩β線用放射線検出器23、放射線検出器用信号ケーブル11、耐圧容器12、プリアンプ13、電力供給ケーブル15、信号ケーブル16、β線測定器本体17、冷却水循環用配管18及び冷却空気循環用配管19によって、薄膜堆積量の計測装置が構成されている。

【0020】

蒸発源3には、耐熱性のあるカーボンの坩堝等を使用できる。抵抗加熱装置、誘導加熱装置及び電子ビーム加熱装置等の加熱装置(図示せず)で蒸発源3を加熱することによって、蒸発源3の坩堝に収容された薄膜原料を蒸発させることができる。なお、本装置100では、電子ビーム加熱装置を使用している。

【0021】

基板4が成膜用開口部9を通過している間は、基板4は蒸発源3に対向している。したがって、蒸発した薄膜原料が直進して基板4に到達しうる状態になり、基板4上に薄膜が堆積される。

【0022】

基板4には、例えば、リチウム二次電池用の負極用集電体を使用することができる。例えば、電解銅箔等の金属箔が使用できる。例えば、厚さ20μmの圧延銅箔又は厚さ35μmの電解銅箔を、基板4として用いることができる。

【0023】

図2(a)に、真空蒸着装置100の測定ロール7周囲及び測定プローブ10の構成の概略を示す。図2(a)は、基板4を、基板幅方向に垂直な方向、すなわち測定ロール7の軸方向に垂直な方向から見た状態を示している。

【0024】

直径Dの測定ロール7に基板4が巻きついて走行し、基板4上には薄膜20が堆積されている。測定プローブ10は、β線を放出する密封β線源21と、後方散乱β線用放射線検出器(第1放射線検出器)22とを内蔵している。この測定プローブ10と一体的に、漏洩β線用放射線検出器23が設けられている。なお、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23のβ線入射面側には、それぞれ、遮光フィルム24が設置されている。測定プローブ10は、基板4が静止時において、測定ギャップG(測定プローブ10と基板4との距離)が一定になるように固定されている。密封β線源21の核種としては、β線を放出するものがいずれも使用できるが、本装置100では放射線量3.7MBqの147Pm密封β線源(直径8mm)を使用している。放射線検出器22及び23には、真空中で動作可能で、β線が検出できるものならいずれも使用できるが、本装置100では、検出領域が1cm角のシリコンPINフォトダイオード検出器を使用している。この検出器は、室温で動作可能(極低温の冷却不要)で、消費電力が極めて小さいため、真空中での動作に特に適している。また、PINフォトダイオード等の半導体検出器は、β線等の放射線以外に光も検出してしまう。そのため、検出器表面(β線入射面)を遮光フィルム24で覆うことによって、余分な信号の出力を防止している。この遮光フィルム24は、光を遮蔽しつつ、β線の透過損失を最小限にする必要がある。このようなフィルムとしては、金属箔、及び、金属を蒸着した樹脂フィルム等が使用できる。本実施の形態では、厚さ5μmのアルミニウム箔を使用している。

【0025】

放射線検出器22及び23の出力パルス信号は、放射線検出器用信号ケーブル11を通してプリアンプ13に入力されて、増幅される。増幅された出力パルス信号は、信号ケーブル16を通してβ線測定器本体17に入力されて、増幅された後、単位時間あたりのパルス信号の数がカウントされる。本装置100では、プリアンプ13への電力供給は、β線測定器本体17から電力供給ケーブル15を通して行われる。

【0026】

密封β線源21は、測定ロール7上を走行する基板4にβ線を照射できるように、測定プローブ10に設置されている。後方散乱β線用放射線検出器22は、密封β線源21から照射されたβ線の基板4からの後方散乱量を測定する検出器である。漏洩β線用放射線検出器23は、密封β線源21から照射されたβ線の基板4からの後方散乱のうち、後方散乱β線用放射線検出器22に入射せずに、測定プローブ10と基板4との隙間を経由して、測定プローブ10外に到達する漏洩β線量を測定する検出器である。ここで、測定プローブ10と基板4との隙間とは、測定プローブ10の基板4と対向する部分と基板4の表面とによって囲まれた部分のことであり、本実施の形態では、図2(b)において30で示された部分を指す。

【0027】

密封β線源21及び後方散乱β線用放射線検出器22は、それぞれの表面中央の法線が基板4上の計測点25で交わり、それぞれの法線と基板4上の計測点25における法線との角度がθ1及びθ2となるように、配置されている。一例として、θ1及びθ2を30°とできる。ここで、密封β線源21の表面中央とは、密封β線源21のβ線出射面の中央のことである。また、後方散乱β線用放射線検出器22の表面中央とは、後方散乱β線用放射線検出器22のβ線入射面の中央のことである。また、密封β線源21から放出されたβ線が、基板4で後方散乱されずに、測定プローブ10内部で散乱されて後方散乱β線用放射線検出器22に入射することが無いように、密封β線源21と後方散乱β線用放射線検出器22とは、それぞれ、測定プローブ10に設けられた壁によって囲われている。言い換えると、図2(b)に示すように、密封β線源21から放出されて基板4で後方散乱されたβ線が放射線検出器22に入射するように、密封β線源21から基板4上の計測点25へβ線を誘導する仕切り壁26と、基板4へ到達せずに測定プローブ10内で散乱したβ線の放射線検出器22への入射を妨害し、且つ、基板4からの後方散乱を放射線検出器22へ誘導する仕切り壁27とが、測定プローブ10に設けられている。

【0028】

漏洩β線用放射線検出器23は、後方散乱β線用放射線検出器22よりも、測定点25から離れた位置に配置されている。漏洩β線用放射線検出器23の表面中央と計測点25とを結ぶ直線と、基板4上の計測点25における法線との成す角度θ3が、θ2よりも大きくなるように、漏洩β線用放射線検出器23が配置されている。一例として、θ2が30°、θ3を65°とすることができる。ここで、漏洩β線用放射線検出器23の表面中央とは、漏洩β線用放射線検出器23のβ線入射面の中央のことである。密封β線源21から放出されたβ線が、基板4で後方散乱されずに、測定プローブ10内部で散乱されて漏洩β線用放射線検出器23に入射することが無く、さらに測定プローブ10と基板4との隙間から漏れ出たβ線が漏洩β線用放射線検出器23に入射されるように、漏洩β線用放射線検出器23は壁で囲われている。言い換えると、図2(b)に示すように、漏洩β線用放射線検出器23のβ線入射面に、測定プローブ10と基板4との隙間を経由して測定プローブ10外に到達する漏洩β線のみが到達するように、漏洩β線用放射線検出器23のβ線入射面が、漏洩β線以外のβ線の入射を妨害する仕切り壁28によって囲まれている。

【0029】

原理の詳細は後述の実施例1で説明するが、漏洩β線用放射線検出器23で測定される漏洩β線量は、計測点25における基板4の位置の変動(測定ギャップG)に応じて変化する。すなわち、この漏洩β線量は、計測点25における基板4の位置情報を含んでいる。例えば、薄膜20の堆積時に基板4の温度が上昇して、図3に示すような基板4の撓みが発生することがある。このような基板4の撓みにより、基板4が所定の位置(被計測物の計測時の本来の位置)から浮き上がってしまう。この場合、基板4上の薄膜20も浮き上がるので、密封β線源21、堆積物(基板4及び薄膜20)及び後方散乱β線用放射線検出器22の位置関係がずれてしまい、薄膜20の堆積量を正確に計測することができなくなる。しかし、本装置100に設けられた薄膜堆積量の計測装置では、漏洩β線用放射線検出器23で測定された漏洩β線量から、測定ギャップGを求めることが可能である。本実施の形態の計測装置では、β線測定器本体17によって、求められた測定ギャップG、すなわち測定された漏洩β線量に基づいて、後方散乱β線用放射線検出器22で測定された後方散乱量が補正される。さらに、β線測定器本体17は、補正後の後方散乱量に基づいて薄膜の堆積量を計算する。したがって、本実施の形態の計測装置では、例えば基板4の撓み等に起因して測定ギャップGが変動した場合でも、薄膜20の堆積量を正確に計測することが可能である。

【0030】

測定プローブ10は、冷却水循環用配管18を流れる冷却水によって温度上昇が抑制され、室温程度に保持される。これは、放射線検出器22及び23の温度が上昇すると、出力信号に熱雑音が混入して、正確な測定が出来なくなることがあるためである。

【0031】

また、温度上昇がなくても、放射線検出器22及び23から出力される電気信号は微弱であるため、その信号にノイズが混入され、正確に測定できないことがある。そのため、プリアンプ13を放射線検出器22及び23の近くに配置し、放射線検出器用信号ケーブル11をできるだけ短くする必要がある。しかし、プリアンプ13をそのままチャンバー1に入れて、周囲を真空にすると、放熱や圧力変化の影響で、正常に動作しないことがある。そのため、プリアンプ13を耐圧容器12内に収納し、その内部を大気圧に保持しながら温度上昇を抑制するため、冷却空気循環用配管19を通して空気を循環させている。

【0032】

放射線検出器用信号ケーブル11をさらに短くするため、測定プローブ10と耐圧容器12とを一体構造にすることも可能である。

【0033】

別の観点から、本発明の薄膜堆積量の計測装置は、基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射しない漏洩β線量を測定する第2放射線検出器と、を備え、前記第2放射線検出器が、前記基板上の計測点における法線と、前記計測点と前記第2放射線検出器とを結ぶ直線とが成す角度が、前記法線と、前記計測点と前記第1放射線検出器とを結ぶ直線とが成す角度よりも大きくなるように配置されている、構成を有していてもよい。

【0034】

<真空蒸着装置100の動作>

次に、本実施の形態における真空蒸着装置100の動作について説明する。

【0035】

まず、基板4を走行させる。巻き出しロール5から巻き出された長尺の基板4を、搬送ローラ6、測定ロール7、搬送ロール6の順に導き、最終的に巻き取りロール8で巻き取る。

【0036】

蒸発源3に例えばシリコン等の原料を入れ、電子ビーム加熱で蒸発源3の温度を上昇させて原料を蒸発させることによって、基板4上に薄膜20を堆積させる薄膜堆積工程が実施される。堆積速度は、通常、1〜100nm/秒である。堆積する薄膜20の膜厚は、例えば1〜20μmである。

【0037】

基板4を走行させ、蒸発源3を加熱して原料を蒸発させ、基板4上に薄膜を堆積しながら、密封β線源21によって基板4に対してβ線が照射されて、放射線検出器22及び23においてβ線量が測定される。

【0038】

<真空蒸着装置100での薄膜堆積量の計測>

測定プローブ10に設けられた密封β線源21によって、未蒸着部の基板4と、蒸着後の基板4とに対して、それぞれβ線が照射される(β線照射工程)。後方散乱β線用放射線検出器22によって、未蒸着部の基板表面からと、蒸着後の堆積膜表面からの単位時間あたりの後方散乱量が測定される。さらに、同時に、漏洩β線用放射線検出器23によって、漏洩β線量も測定される(測定工程)。

【0039】

測定プローブ10の後方散乱β線用放射線検出器22によって測定された、未蒸着部の基板表面からの後方散乱量Aと、蒸着後の堆積膜表面からの後方散乱量Bとを用いて、後方散乱量Aに対する後方散乱量Bの単位時間当たりの減少率を計算する。この減少率から、薄膜堆積量が求められる(算出工程)。このとき用いられる後方散乱量A及び後方散乱量Bは、漏洩β線用放射線検出器23で測定された漏洩β線量に応じて補正された後(補正工程が実施された後)の値である。

【0040】

本装置100は、計測された薄膜堆積量に応じて、薄膜堆積工程の制御を行う制御工程をさらに実施することも可能である。例えば、計測された薄膜堆積量に応じて、蒸着源3を制御して、堆積される薄膜量を適宜調整することもできる。

【実施例】

【0041】

以下に実施例を挙げ、本発明をさらに具体的に説明する。

【0042】

実際に成膜しながら堆積量を計測する前に、測定プローブ10を上下に動かして測定ギャップGを1.0〜3.0mmの間で変化させ、未成膜の基板4と、堆積厚み5〜15μmに成膜済みの基板4とに対して計測を実施した。未成膜の基板4と成膜済みの基板4とを測定ロール7を巻き付け、静止した状態で、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23における10秒間の収量を100回測定した。ここで用いた基板4は、厚さ35μmの電解銅箔であった。測定ロール7には、直径Dが6cmのロールを用いた。密封β線源21、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23は、角度θ1が30°、角度θ2が30°及び角度θ3が65°となるように配置されていた。

【0043】

表1及び図4に測定された後方散乱β線収量の平均、表2及び図5に漏洩β線収量の平均を示す。また、図6は、測定ギャップGが2mmにおける、後方散乱β線収量と漏洩β線収量の堆積厚み依存を示している。

【0044】

【表1】

【0045】

【表2】

【0046】

図6から分かるように、測定ギャップGが一定であれば、後方散乱β線収量は、堆積厚みの増加にともなって単調減少している。堆積厚み0の基板4に対する減少率から、堆積厚みの測定が可能となる。一方、漏洩β線収量は、堆積厚みが5μm程度までは減少しているものの、それ以上の厚みではほぼ一定となっている。これは、密封β線源21から放出されたβ線が、堆積された薄膜20を貫通して基板4で散乱され、漏洩β線用放射線検出器23に入射する場合に、角度θ3が大きいため、薄膜20の厚みが大きくなるとβ線が薄膜20内を通過する距離が長くなって、漏洩β線用放射線検出器23に到達するまでのβ線の損失が大きくなるためである。したがって、測定される漏洩β線量は、堆積厚みが所定以上となると(本実施例の条件の場合は、堆積厚み5μm以上となると)、ほぼ薄膜20内で散乱されたβ線のみとなり、堆積厚みに依存しなくなる。

【0047】

また、図4から分かるように、測定ギャップGが増加すると、同じ堆積厚みでも、後方散乱β線収量が単調減少する。測定ギャップGに対する変化の割合は、堆積厚みが異なってもほぼ一定で、単純な依存関係ではあるが、実際の計測時に測定ギャップGが分からなくなると、堆積厚みの正確な計測が不可能となる。

【0048】

一方、表2及び図5から分かるように、堆積量が一定で、測定ギャップGが大きくなると、漏洩β線収量は単調増加する。この漏洩β線量は、堆積厚みが5μmを超えると、ほとんど堆積量に依存せず、測定ギャップGのみに依存している。これは、上で説明したように、基板4の影響がほとんど無くなるからである。つまり、堆積厚みが5μmを超えると、漏洩β線量は、測定ギャップGのみに依存するため、測定ギャップGの変動を計測することが可能になる。

【0049】

以上の結果を応用すると、堆積厚みが5μmを超えてから計測を行う場合、漏洩β線収量から測定ギャップGの変動を推測し、後方散乱β線収量を補正することで、堆積厚みの計測値を補正することが可能になる。

【0050】

実際に蒸着法等で成膜を行う場合、蒸発源等からの輻射熱、堆積膜の凝縮熱等で基板4が加熱されることによって変形することがあり(図3参照)、測定ロール7に基板4が密着しない状態で通過する可能性がある。このとき、測定ギャップGが変動すると予想される。

【0051】

表3に、基板4を走行させながら、堆積厚み10μmでシリコン薄膜を蒸着して、後方散乱β線収量及び漏洩β線収量を測定した結果を示す。この結果は、10秒間の収量を100回測定した平均である。なお、基板4の静止時のおける測定ギャップGが2mmになるように、測定プローブ10は固定されていた。

【0052】

【表3】

【0053】

表3から明らかなように、測定ギャップGによる補正を行うことで、成膜部の後方散乱収量のばらつきが大幅に抑制されている。図6から明らかなように、堆積厚み10μm程度までは、未成膜部に対する後方散乱収量の減少幅が、堆積厚みにほぼ比例する。また、未成膜部の基板4は、蒸着が行われていないので、熱による変形を受けていない。そのため、測定ギャップGの変動による後方散乱収量の変動が小さい。つまり、堆積厚みあるいは堆積量の計測誤差は、成膜部の後方散乱収量の測定誤差と、未成膜部に対する減少幅の比率でほぼ決まる。本実施例においては、表3にあるように、成膜部標準偏差/減少幅が、測定ギャップGの補正なしでは9.6%に対して、補正ありでは2.9%と、1/3以下になっている。このことから、堆積厚みあるいは堆積量の計測誤差が1/3以下になっていることが分かる。すなわち、漏洩β線収量を利用して後方散乱収量を補正する本発明の計測装置及び計測方法によれば、補正を行わない従来の計測装置及び計測方法に比べて、薄膜の堆積量をより正確に計測することができる。

【産業上の利用可能性】

【0054】

本発明の薄膜堆積量の計測装置及び計測方法と、薄膜製造装置及び薄膜製造方法は、リチウムイオン二次電池用電極の製造に利用できるだけでなく、真空中で堆積した膜を含む各種電子機器の製造にも好適に利用できる。

【符号の説明】

【0055】

1 チャンバー

2 真空ポンプ

3 蒸発源

4 基板

5 巻き出しロール

6 搬送ロール

7 測定ロール

8 巻き取りロール

9 成膜用開口部

10 線後方散乱測定プローブ

11 放射線検出器用信号ケーブル

12 耐圧容器

13 プリアンプ

14 導入フランジ

15 電力供給ケーブル

16 信号ケーブル

17 β線測定器本体

18 冷却水循環用配管

19 冷却空気循環用配管

20 薄膜

21 密封β線源

22 後方散乱β線用放射線検出器(第1放射線検出器)

23 漏洩β線用放射線検出器(第2放射線検出器)

24 遮光フィルム

25 計測点

【技術分野】

【0001】

本発明は、薄膜堆積量の計測装置及び計測方法、並びに、薄膜製造装置及び薄膜製造方法に関する。

【背景技術】

【0002】

真空中で堆積される薄膜は、電子デバイス、機械的特性改善のための表面改質及び装飾等、様々な分野で利用されている。これらの用途の中には、その薄膜の堆積量(厚さ)を高精度に計測及び制御することが要求されるものがある。このような高精度が要求される分野は、通常、基板及び堆積された薄膜(堆積膜)の表面が平坦で、堆積膜がそれほど厚くない(〜1μm程度)場合が多かった。

【0003】

近年、携帯機器の小型化及び多機能化が進んでいる。これに伴って、携帯機器の電源としての電池の高容量化が切望されている。現在、リチウム二次電池に主に使用されている負極活物質である炭素の理論容量は、372mAh/gである。そこで、炭素よりも高容量化が可能な活物質が各種検討されている。特に、理論容量が4200mAh/gであるシリコンが有望視されており、シリコンを含む材料が数多く検討されている。

【0004】

シリコンを用いた高容量の負極を作製する場合、結着剤等の活物質以外の成分を含ませないようにするため、真空中で薄膜を堆積させることで負極を作製する技術が盛んに研究開発されている。この場合、シリコンを含む薄膜の堆積量が多い(薄膜の厚さが数μm以上である)ことがほとんどである。さらに、堆積膜と基板との密着強度を改善するため、及び/又は、堆積膜に隙間を形成して充電時の膨張応力を緩和するために、平坦でない基板を利用することが多い。そのため、堆積膜表面の凹凸が大きくなる場合がある。このような条件でも、充放電容量に直結する薄膜の堆積量を高精度に計測及び制御する必要がある。

【0005】

平坦で薄い堆積膜の場合、真空中であっても、光を利用した測定法等で堆積量を計測及び制御する技術が古くから確立されている。しかし、平坦でなく厚い堆積膜の場合、真空中で堆積量を計測する一般的な技術が確立されていなかった。

【0006】

β線後方散乱による薄膜の堆積量の計測は、真空中でも使用可能なβ線源及び放射線検出器を利用することによって、真空中であっても実現可能である。しかし、堆積膜に照射したβ線の後方散乱を測定する場合、β線源、堆積膜及び放射線検出器の位置関係が少しでもずれると、放射線検出器で測定されるβ線量が変動してしまい、薄膜の堆積量を正確に計測することができない。特に、移動する基板上の薄膜の堆積量を測定する場合は、このような位置関係のずれが不可避であった。例えば、薄膜の堆積時の基板の温度上昇等に起因して、基板が撓んでしまうことがある。このような撓みによって基板が所定の位置から浮き上がると、基板上の堆積膜も浮き上がるので、β線源、堆積膜及び放射線検出器の位置関係がずれてしまい、正確な計測ができなかった。

【0007】

従来、大気中でのβ線後方散乱による薄膜堆積量及び塗装膜厚の計測においては、このような位置関係のずれに対して、β線源及び放射線検出器と堆積膜との距離を離すことで影響を低減する(例えば、特許文献1参照)、あるいは、測距素子を用いて位置関係の変動を測定し、その変動に応じて検出結果を補正する(例えば、特許文献2参照)、といった手法で精度を高めることが行われている。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】実開平1−67515号公報

【特許文献2】特開平1−173810号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、前記従来の手法のようにβ線源及び放射線検出器と堆積膜との距離を離すと、堆積膜に照射したβ線が後方散乱されて、放射線検出器で測定できる確率が減少する。そのため、大線量のβ線源を用いても、短時間に高精度で計測することが困難になる。したがって、この手法は、特に短時間での計測が要求される、移動する堆積膜の計測には適さない。また、レーザー変位計等の非接触の測距素子は、大気中においては十分な精度を発揮するが、内蔵する素子の放熱の問題等があり、真空中で動作させることは困難という問題があった。したがって、測距素子を用いる手法は、真空中での薄膜の堆積量の計測には適用できない。

【0010】

本発明は、前記従来の課題を解決するもので、真空中で、移動する薄膜の堆積量を高精度に計測する装置及び方法と、そのような計測装置を含む薄膜製造装置と、そのような計測方法を用いた薄膜製造方法とを提供することを目的とする。

【課題を解決するための手段】

【0011】

本発明は、基板上に形成された薄膜の堆積量を計測する装置であって、

前記基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、を含む測定プローブと、

前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射せずに、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する漏洩β線量を測定する第2放射線検出器と、

を備えた、薄膜堆積量の計測装置を提供する。

【0012】

また、本発明は、基板上に形成された薄膜の堆積量を計測する方法であって、

前記基板に対してβ線を照射するβ線照射工程と、

前記β線照射工程で照射された前記β線の前記基板からの後方散乱量を第1放射線検出器で測定し、前記β線照射工程で照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器での測定に用いられず、且つ、前記基板の位置情報を含むβ線量を第2放射線検出器で測定する、測定工程と、

前記第2放射線検出器によって測定された前記β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正する、補正工程と、

補正後の後方散乱量に基づいて、前記基板上に形成された前記薄膜の堆積量を算出する、算出工程と、

を含む、薄膜堆積量の計測方法を提供する。

【0013】

また、本発明は、

チャンバーと、

前記チャンバー内を排気する真空ポンプと、

前記チャンバー内に設置された、基板を搬送する搬送系と、

前記チャンバー内に設置された、前記基板上に薄膜を堆積させる機構と、

上記本発明の薄膜堆積量の計測装置と、

を備えた、薄膜製造装置を提供する。

【0014】

また、本発明は、

基板上に薄膜を堆積させる薄膜堆積工程と、

上記本発明の薄膜堆積量の計測方法を用いて、前記基板上に堆積された前記薄膜の堆積量を計測する堆積量計測工程と、

を含む、薄膜製造方法を提供する。

【発明の効果】

【0015】

本発明の薄膜堆積量の計測装置及び計測方法によれば、真空中であっても、β線後方散乱法によって、移動する薄膜の堆積量を高精度に計測することができる。本発明の薄膜製造装置及び薄膜製造方法によれば、薄膜の堆積量を高精度に計測しながら、真空中で薄膜を製造することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の薄膜製造装置の実施の形態である真空蒸着装置の構成を示す模式図である。

【図2】図2(a)は、図1に示す真空蒸着装置の測定ロール周囲、測定プローブ及び漏洩β線用放射線検出器の構成を示す模式図であり、図2(b)は、図2(a)に示す測定プローブ及び漏洩β線用放射線検出器の拡大図である。

【図3】薄膜堆積膜が計測されている際に基板が撓んでいる状態を示す模式図である。

【図4】後方散乱β線収量と測定ギャップとの関係を示すグラフである。

【図5】漏洩β線収量と測定ギャップとの関係を示すグラフである。

【図6】後方散乱β線収量及び漏洩β線収量と、堆積厚みとの関係を示すグラフである。

【発明を実施するための形態】

【0017】

以下、本発明の実施の形態について、図面を参照しながら説明する。

【0018】

<真空蒸着装置100の構成>

図1に、本発明の実施の形態における真空蒸着装置100の概略構造図を示す。真空蒸着装置100は、本発明の薄膜製造装置の一例であり、さらに、本発明の薄膜製造方法の実施に使用できる。

【0019】

図1に示すように、本実施の形態における真空蒸着装置100は、チャンバー1と、真空ポンプ2と、蒸発源3と、基板4と、巻き出しロール5と、搬送ロール6と、測定ロール7と、巻き取りロール8と、成膜用開口部9と、β線後方散乱測定プローブ10と、β線後方散乱測定プローブ10と一体的に設けられた漏洩β線用放射線検出器(第2放射線検出器)23(図2(a)、(b)参照)と、放射線検出器用信号ケーブル11と、耐圧容器12と、プリアンプ13と、導入フランジ14と、電力供給ケーブル15と、信号ケーブル16と、β線測定器本体17と、冷却水循環用配管18と、冷却空気循環用配管19とで構成される。本装置100では、巻き出しロール5、搬送ロール6、測定ロール7及び巻き取りロール8によって、基板4を搬送する搬送系が構成されている。また、蒸発源3及び成膜用開口部9は、基板4上に薄膜を堆積させる機構を構成している。また、測定プローブ10、漏洩β線用放射線検出器23、放射線検出器用信号ケーブル11、耐圧容器12、プリアンプ13、電力供給ケーブル15、信号ケーブル16、β線測定器本体17、冷却水循環用配管18及び冷却空気循環用配管19によって、薄膜堆積量の計測装置が構成されている。

【0020】

蒸発源3には、耐熱性のあるカーボンの坩堝等を使用できる。抵抗加熱装置、誘導加熱装置及び電子ビーム加熱装置等の加熱装置(図示せず)で蒸発源3を加熱することによって、蒸発源3の坩堝に収容された薄膜原料を蒸発させることができる。なお、本装置100では、電子ビーム加熱装置を使用している。

【0021】

基板4が成膜用開口部9を通過している間は、基板4は蒸発源3に対向している。したがって、蒸発した薄膜原料が直進して基板4に到達しうる状態になり、基板4上に薄膜が堆積される。

【0022】

基板4には、例えば、リチウム二次電池用の負極用集電体を使用することができる。例えば、電解銅箔等の金属箔が使用できる。例えば、厚さ20μmの圧延銅箔又は厚さ35μmの電解銅箔を、基板4として用いることができる。

【0023】

図2(a)に、真空蒸着装置100の測定ロール7周囲及び測定プローブ10の構成の概略を示す。図2(a)は、基板4を、基板幅方向に垂直な方向、すなわち測定ロール7の軸方向に垂直な方向から見た状態を示している。

【0024】

直径Dの測定ロール7に基板4が巻きついて走行し、基板4上には薄膜20が堆積されている。測定プローブ10は、β線を放出する密封β線源21と、後方散乱β線用放射線検出器(第1放射線検出器)22とを内蔵している。この測定プローブ10と一体的に、漏洩β線用放射線検出器23が設けられている。なお、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23のβ線入射面側には、それぞれ、遮光フィルム24が設置されている。測定プローブ10は、基板4が静止時において、測定ギャップG(測定プローブ10と基板4との距離)が一定になるように固定されている。密封β線源21の核種としては、β線を放出するものがいずれも使用できるが、本装置100では放射線量3.7MBqの147Pm密封β線源(直径8mm)を使用している。放射線検出器22及び23には、真空中で動作可能で、β線が検出できるものならいずれも使用できるが、本装置100では、検出領域が1cm角のシリコンPINフォトダイオード検出器を使用している。この検出器は、室温で動作可能(極低温の冷却不要)で、消費電力が極めて小さいため、真空中での動作に特に適している。また、PINフォトダイオード等の半導体検出器は、β線等の放射線以外に光も検出してしまう。そのため、検出器表面(β線入射面)を遮光フィルム24で覆うことによって、余分な信号の出力を防止している。この遮光フィルム24は、光を遮蔽しつつ、β線の透過損失を最小限にする必要がある。このようなフィルムとしては、金属箔、及び、金属を蒸着した樹脂フィルム等が使用できる。本実施の形態では、厚さ5μmのアルミニウム箔を使用している。

【0025】

放射線検出器22及び23の出力パルス信号は、放射線検出器用信号ケーブル11を通してプリアンプ13に入力されて、増幅される。増幅された出力パルス信号は、信号ケーブル16を通してβ線測定器本体17に入力されて、増幅された後、単位時間あたりのパルス信号の数がカウントされる。本装置100では、プリアンプ13への電力供給は、β線測定器本体17から電力供給ケーブル15を通して行われる。

【0026】

密封β線源21は、測定ロール7上を走行する基板4にβ線を照射できるように、測定プローブ10に設置されている。後方散乱β線用放射線検出器22は、密封β線源21から照射されたβ線の基板4からの後方散乱量を測定する検出器である。漏洩β線用放射線検出器23は、密封β線源21から照射されたβ線の基板4からの後方散乱のうち、後方散乱β線用放射線検出器22に入射せずに、測定プローブ10と基板4との隙間を経由して、測定プローブ10外に到達する漏洩β線量を測定する検出器である。ここで、測定プローブ10と基板4との隙間とは、測定プローブ10の基板4と対向する部分と基板4の表面とによって囲まれた部分のことであり、本実施の形態では、図2(b)において30で示された部分を指す。

【0027】

密封β線源21及び後方散乱β線用放射線検出器22は、それぞれの表面中央の法線が基板4上の計測点25で交わり、それぞれの法線と基板4上の計測点25における法線との角度がθ1及びθ2となるように、配置されている。一例として、θ1及びθ2を30°とできる。ここで、密封β線源21の表面中央とは、密封β線源21のβ線出射面の中央のことである。また、後方散乱β線用放射線検出器22の表面中央とは、後方散乱β線用放射線検出器22のβ線入射面の中央のことである。また、密封β線源21から放出されたβ線が、基板4で後方散乱されずに、測定プローブ10内部で散乱されて後方散乱β線用放射線検出器22に入射することが無いように、密封β線源21と後方散乱β線用放射線検出器22とは、それぞれ、測定プローブ10に設けられた壁によって囲われている。言い換えると、図2(b)に示すように、密封β線源21から放出されて基板4で後方散乱されたβ線が放射線検出器22に入射するように、密封β線源21から基板4上の計測点25へβ線を誘導する仕切り壁26と、基板4へ到達せずに測定プローブ10内で散乱したβ線の放射線検出器22への入射を妨害し、且つ、基板4からの後方散乱を放射線検出器22へ誘導する仕切り壁27とが、測定プローブ10に設けられている。

【0028】

漏洩β線用放射線検出器23は、後方散乱β線用放射線検出器22よりも、測定点25から離れた位置に配置されている。漏洩β線用放射線検出器23の表面中央と計測点25とを結ぶ直線と、基板4上の計測点25における法線との成す角度θ3が、θ2よりも大きくなるように、漏洩β線用放射線検出器23が配置されている。一例として、θ2が30°、θ3を65°とすることができる。ここで、漏洩β線用放射線検出器23の表面中央とは、漏洩β線用放射線検出器23のβ線入射面の中央のことである。密封β線源21から放出されたβ線が、基板4で後方散乱されずに、測定プローブ10内部で散乱されて漏洩β線用放射線検出器23に入射することが無く、さらに測定プローブ10と基板4との隙間から漏れ出たβ線が漏洩β線用放射線検出器23に入射されるように、漏洩β線用放射線検出器23は壁で囲われている。言い換えると、図2(b)に示すように、漏洩β線用放射線検出器23のβ線入射面に、測定プローブ10と基板4との隙間を経由して測定プローブ10外に到達する漏洩β線のみが到達するように、漏洩β線用放射線検出器23のβ線入射面が、漏洩β線以外のβ線の入射を妨害する仕切り壁28によって囲まれている。

【0029】

原理の詳細は後述の実施例1で説明するが、漏洩β線用放射線検出器23で測定される漏洩β線量は、計測点25における基板4の位置の変動(測定ギャップG)に応じて変化する。すなわち、この漏洩β線量は、計測点25における基板4の位置情報を含んでいる。例えば、薄膜20の堆積時に基板4の温度が上昇して、図3に示すような基板4の撓みが発生することがある。このような基板4の撓みにより、基板4が所定の位置(被計測物の計測時の本来の位置)から浮き上がってしまう。この場合、基板4上の薄膜20も浮き上がるので、密封β線源21、堆積物(基板4及び薄膜20)及び後方散乱β線用放射線検出器22の位置関係がずれてしまい、薄膜20の堆積量を正確に計測することができなくなる。しかし、本装置100に設けられた薄膜堆積量の計測装置では、漏洩β線用放射線検出器23で測定された漏洩β線量から、測定ギャップGを求めることが可能である。本実施の形態の計測装置では、β線測定器本体17によって、求められた測定ギャップG、すなわち測定された漏洩β線量に基づいて、後方散乱β線用放射線検出器22で測定された後方散乱量が補正される。さらに、β線測定器本体17は、補正後の後方散乱量に基づいて薄膜の堆積量を計算する。したがって、本実施の形態の計測装置では、例えば基板4の撓み等に起因して測定ギャップGが変動した場合でも、薄膜20の堆積量を正確に計測することが可能である。

【0030】

測定プローブ10は、冷却水循環用配管18を流れる冷却水によって温度上昇が抑制され、室温程度に保持される。これは、放射線検出器22及び23の温度が上昇すると、出力信号に熱雑音が混入して、正確な測定が出来なくなることがあるためである。

【0031】

また、温度上昇がなくても、放射線検出器22及び23から出力される電気信号は微弱であるため、その信号にノイズが混入され、正確に測定できないことがある。そのため、プリアンプ13を放射線検出器22及び23の近くに配置し、放射線検出器用信号ケーブル11をできるだけ短くする必要がある。しかし、プリアンプ13をそのままチャンバー1に入れて、周囲を真空にすると、放熱や圧力変化の影響で、正常に動作しないことがある。そのため、プリアンプ13を耐圧容器12内に収納し、その内部を大気圧に保持しながら温度上昇を抑制するため、冷却空気循環用配管19を通して空気を循環させている。

【0032】

放射線検出器用信号ケーブル11をさらに短くするため、測定プローブ10と耐圧容器12とを一体構造にすることも可能である。

【0033】

別の観点から、本発明の薄膜堆積量の計測装置は、基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射しない漏洩β線量を測定する第2放射線検出器と、を備え、前記第2放射線検出器が、前記基板上の計測点における法線と、前記計測点と前記第2放射線検出器とを結ぶ直線とが成す角度が、前記法線と、前記計測点と前記第1放射線検出器とを結ぶ直線とが成す角度よりも大きくなるように配置されている、構成を有していてもよい。

【0034】

<真空蒸着装置100の動作>

次に、本実施の形態における真空蒸着装置100の動作について説明する。

【0035】

まず、基板4を走行させる。巻き出しロール5から巻き出された長尺の基板4を、搬送ローラ6、測定ロール7、搬送ロール6の順に導き、最終的に巻き取りロール8で巻き取る。

【0036】

蒸発源3に例えばシリコン等の原料を入れ、電子ビーム加熱で蒸発源3の温度を上昇させて原料を蒸発させることによって、基板4上に薄膜20を堆積させる薄膜堆積工程が実施される。堆積速度は、通常、1〜100nm/秒である。堆積する薄膜20の膜厚は、例えば1〜20μmである。

【0037】

基板4を走行させ、蒸発源3を加熱して原料を蒸発させ、基板4上に薄膜を堆積しながら、密封β線源21によって基板4に対してβ線が照射されて、放射線検出器22及び23においてβ線量が測定される。

【0038】

<真空蒸着装置100での薄膜堆積量の計測>

測定プローブ10に設けられた密封β線源21によって、未蒸着部の基板4と、蒸着後の基板4とに対して、それぞれβ線が照射される(β線照射工程)。後方散乱β線用放射線検出器22によって、未蒸着部の基板表面からと、蒸着後の堆積膜表面からの単位時間あたりの後方散乱量が測定される。さらに、同時に、漏洩β線用放射線検出器23によって、漏洩β線量も測定される(測定工程)。

【0039】

測定プローブ10の後方散乱β線用放射線検出器22によって測定された、未蒸着部の基板表面からの後方散乱量Aと、蒸着後の堆積膜表面からの後方散乱量Bとを用いて、後方散乱量Aに対する後方散乱量Bの単位時間当たりの減少率を計算する。この減少率から、薄膜堆積量が求められる(算出工程)。このとき用いられる後方散乱量A及び後方散乱量Bは、漏洩β線用放射線検出器23で測定された漏洩β線量に応じて補正された後(補正工程が実施された後)の値である。

【0040】

本装置100は、計測された薄膜堆積量に応じて、薄膜堆積工程の制御を行う制御工程をさらに実施することも可能である。例えば、計測された薄膜堆積量に応じて、蒸着源3を制御して、堆積される薄膜量を適宜調整することもできる。

【実施例】

【0041】

以下に実施例を挙げ、本発明をさらに具体的に説明する。

【0042】

実際に成膜しながら堆積量を計測する前に、測定プローブ10を上下に動かして測定ギャップGを1.0〜3.0mmの間で変化させ、未成膜の基板4と、堆積厚み5〜15μmに成膜済みの基板4とに対して計測を実施した。未成膜の基板4と成膜済みの基板4とを測定ロール7を巻き付け、静止した状態で、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23における10秒間の収量を100回測定した。ここで用いた基板4は、厚さ35μmの電解銅箔であった。測定ロール7には、直径Dが6cmのロールを用いた。密封β線源21、後方散乱β線用放射線検出器22及び漏洩β線用放射線検出器23は、角度θ1が30°、角度θ2が30°及び角度θ3が65°となるように配置されていた。

【0043】

表1及び図4に測定された後方散乱β線収量の平均、表2及び図5に漏洩β線収量の平均を示す。また、図6は、測定ギャップGが2mmにおける、後方散乱β線収量と漏洩β線収量の堆積厚み依存を示している。

【0044】

【表1】

【0045】

【表2】

【0046】

図6から分かるように、測定ギャップGが一定であれば、後方散乱β線収量は、堆積厚みの増加にともなって単調減少している。堆積厚み0の基板4に対する減少率から、堆積厚みの測定が可能となる。一方、漏洩β線収量は、堆積厚みが5μm程度までは減少しているものの、それ以上の厚みではほぼ一定となっている。これは、密封β線源21から放出されたβ線が、堆積された薄膜20を貫通して基板4で散乱され、漏洩β線用放射線検出器23に入射する場合に、角度θ3が大きいため、薄膜20の厚みが大きくなるとβ線が薄膜20内を通過する距離が長くなって、漏洩β線用放射線検出器23に到達するまでのβ線の損失が大きくなるためである。したがって、測定される漏洩β線量は、堆積厚みが所定以上となると(本実施例の条件の場合は、堆積厚み5μm以上となると)、ほぼ薄膜20内で散乱されたβ線のみとなり、堆積厚みに依存しなくなる。

【0047】

また、図4から分かるように、測定ギャップGが増加すると、同じ堆積厚みでも、後方散乱β線収量が単調減少する。測定ギャップGに対する変化の割合は、堆積厚みが異なってもほぼ一定で、単純な依存関係ではあるが、実際の計測時に測定ギャップGが分からなくなると、堆積厚みの正確な計測が不可能となる。

【0048】

一方、表2及び図5から分かるように、堆積量が一定で、測定ギャップGが大きくなると、漏洩β線収量は単調増加する。この漏洩β線量は、堆積厚みが5μmを超えると、ほとんど堆積量に依存せず、測定ギャップGのみに依存している。これは、上で説明したように、基板4の影響がほとんど無くなるからである。つまり、堆積厚みが5μmを超えると、漏洩β線量は、測定ギャップGのみに依存するため、測定ギャップGの変動を計測することが可能になる。

【0049】

以上の結果を応用すると、堆積厚みが5μmを超えてから計測を行う場合、漏洩β線収量から測定ギャップGの変動を推測し、後方散乱β線収量を補正することで、堆積厚みの計測値を補正することが可能になる。

【0050】

実際に蒸着法等で成膜を行う場合、蒸発源等からの輻射熱、堆積膜の凝縮熱等で基板4が加熱されることによって変形することがあり(図3参照)、測定ロール7に基板4が密着しない状態で通過する可能性がある。このとき、測定ギャップGが変動すると予想される。

【0051】

表3に、基板4を走行させながら、堆積厚み10μmでシリコン薄膜を蒸着して、後方散乱β線収量及び漏洩β線収量を測定した結果を示す。この結果は、10秒間の収量を100回測定した平均である。なお、基板4の静止時のおける測定ギャップGが2mmになるように、測定プローブ10は固定されていた。

【0052】

【表3】

【0053】

表3から明らかなように、測定ギャップGによる補正を行うことで、成膜部の後方散乱収量のばらつきが大幅に抑制されている。図6から明らかなように、堆積厚み10μm程度までは、未成膜部に対する後方散乱収量の減少幅が、堆積厚みにほぼ比例する。また、未成膜部の基板4は、蒸着が行われていないので、熱による変形を受けていない。そのため、測定ギャップGの変動による後方散乱収量の変動が小さい。つまり、堆積厚みあるいは堆積量の計測誤差は、成膜部の後方散乱収量の測定誤差と、未成膜部に対する減少幅の比率でほぼ決まる。本実施例においては、表3にあるように、成膜部標準偏差/減少幅が、測定ギャップGの補正なしでは9.6%に対して、補正ありでは2.9%と、1/3以下になっている。このことから、堆積厚みあるいは堆積量の計測誤差が1/3以下になっていることが分かる。すなわち、漏洩β線収量を利用して後方散乱収量を補正する本発明の計測装置及び計測方法によれば、補正を行わない従来の計測装置及び計測方法に比べて、薄膜の堆積量をより正確に計測することができる。

【産業上の利用可能性】

【0054】

本発明の薄膜堆積量の計測装置及び計測方法と、薄膜製造装置及び薄膜製造方法は、リチウムイオン二次電池用電極の製造に利用できるだけでなく、真空中で堆積した膜を含む各種電子機器の製造にも好適に利用できる。

【符号の説明】

【0055】

1 チャンバー

2 真空ポンプ

3 蒸発源

4 基板

5 巻き出しロール

6 搬送ロール

7 測定ロール

8 巻き取りロール

9 成膜用開口部

10 線後方散乱測定プローブ

11 放射線検出器用信号ケーブル

12 耐圧容器

13 プリアンプ

14 導入フランジ

15 電力供給ケーブル

16 信号ケーブル

17 β線測定器本体

18 冷却水循環用配管

19 冷却空気循環用配管

20 薄膜

21 密封β線源

22 後方散乱β線用放射線検出器(第1放射線検出器)

23 漏洩β線用放射線検出器(第2放射線検出器)

24 遮光フィルム

25 計測点

【特許請求の範囲】

【請求項1】

基板上に形成された薄膜の堆積量を計測する装置であって、

前記基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、を含む測定プローブと、

前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射せずに、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する漏洩β線量を測定する第2放射線検出器と、

を備えた、薄膜堆積量の計測装置。

【請求項2】

前記第2放射線検出器によって測定された前記漏洩β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正し、補正後の後方散乱量に基づいて前記基板上に形成された前記薄膜の堆積量を計算する機構をさらに備えた、

請求項1に記載の薄膜堆積量の計測装置。

【請求項3】

前記基板上の計測点における法線と、前記計測点と前記第2放射線検出器とを結ぶ直線とが成す角度が、前記法線と、前記計測点と前記第1放射線検出器とを結ぶ直線とが成す角度よりも大きくなるように、前記第1放射線検出器及び前記第2放射線検出器が配置されている、

請求項1又は2に記載の薄膜堆積量の計測装置。

【請求項4】

前記第2放射線検出器のβ線入射面に、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する前記漏洩β線のみが到達するように、前記第2放射線検出器の前記β線入射面が、前記漏洩β線以外のβ線の入射を妨害する仕切り壁によって囲まれている、

請求項1〜3の何れか1項に記載の薄膜堆積量の計測装置。

【請求項5】

基板上に形成された薄膜の堆積量を計測する方法であって、

前記基板に対してβ線を照射するβ線照射工程と、

前記β線照射工程で照射された前記β線の前記基板からの後方散乱量を第1放射線検出器で測定し、前記β線照射工程で照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器での測定に用いられず、且つ、前記基板の位置情報を含むβ線量を第2放射線検出器で測定する、測定工程と、

前記第2放射線検出器によって測定された前記β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正する、補正工程と、

補正後の後方散乱量に基づいて、前記基板上に形成された前記薄膜の堆積量を算出する、算出工程と、

を含む、薄膜堆積量の計測方法。

【請求項6】

チャンバーと、

前記チャンバー内を排気する真空ポンプと、

前記チャンバー内に設置された、基板を搬送する搬送系と、

前記チャンバー内に設置された、前記基板上に薄膜を堆積させる機構と、

請求項1〜4の何れか1項に記載の薄膜堆積量の計測装置と、

を備えた、薄膜製造装置。

【請求項7】

基板上に薄膜を堆積させる薄膜堆積工程と、

請求項5に記載された薄膜堆積量の計測方法を用いて、前記基板上に堆積された前記薄膜の堆積量を計測する堆積量計測工程と、

を含む、薄膜製造方法。

【請求項8】

前記堆積量計測工程で計測された前記薄膜の堆積量に応じて、前記薄膜堆積工程の制御を行う制御工程をさらに含む、

請求項7に記載の薄膜製造方法。

【請求項1】

基板上に形成された薄膜の堆積量を計測する装置であって、

前記基板にβ線を照射するβ線源と、前記β線源から照射された前記β線の前記基板からの後方散乱量を測定する第1放射線検出器と、を含む測定プローブと、

前記β線源から照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器に入射せずに、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する漏洩β線量を測定する第2放射線検出器と、

を備えた、薄膜堆積量の計測装置。

【請求項2】

前記第2放射線検出器によって測定された前記漏洩β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正し、補正後の後方散乱量に基づいて前記基板上に形成された前記薄膜の堆積量を計算する機構をさらに備えた、

請求項1に記載の薄膜堆積量の計測装置。

【請求項3】

前記基板上の計測点における法線と、前記計測点と前記第2放射線検出器とを結ぶ直線とが成す角度が、前記法線と、前記計測点と前記第1放射線検出器とを結ぶ直線とが成す角度よりも大きくなるように、前記第1放射線検出器及び前記第2放射線検出器が配置されている、

請求項1又は2に記載の薄膜堆積量の計測装置。

【請求項4】

前記第2放射線検出器のβ線入射面に、前記測定プローブと前記基板との隙間を経由して前記測定プローブ外に到達する前記漏洩β線のみが到達するように、前記第2放射線検出器の前記β線入射面が、前記漏洩β線以外のβ線の入射を妨害する仕切り壁によって囲まれている、

請求項1〜3の何れか1項に記載の薄膜堆積量の計測装置。

【請求項5】

基板上に形成された薄膜の堆積量を計測する方法であって、

前記基板に対してβ線を照射するβ線照射工程と、

前記β線照射工程で照射された前記β線の前記基板からの後方散乱量を第1放射線検出器で測定し、前記β線照射工程で照射された前記β線の前記基板からの後方散乱のうち、前記第1放射線検出器での測定に用いられず、且つ、前記基板の位置情報を含むβ線量を第2放射線検出器で測定する、測定工程と、

前記第2放射線検出器によって測定された前記β線量に基づいて、前記第1放射線検出器によって測定された前記β線の後方散乱量を補正する、補正工程と、

補正後の後方散乱量に基づいて、前記基板上に形成された前記薄膜の堆積量を算出する、算出工程と、

を含む、薄膜堆積量の計測方法。

【請求項6】

チャンバーと、

前記チャンバー内を排気する真空ポンプと、

前記チャンバー内に設置された、基板を搬送する搬送系と、

前記チャンバー内に設置された、前記基板上に薄膜を堆積させる機構と、

請求項1〜4の何れか1項に記載の薄膜堆積量の計測装置と、

を備えた、薄膜製造装置。

【請求項7】

基板上に薄膜を堆積させる薄膜堆積工程と、

請求項5に記載された薄膜堆積量の計測方法を用いて、前記基板上に堆積された前記薄膜の堆積量を計測する堆積量計測工程と、

を含む、薄膜製造方法。

【請求項8】

前記堆積量計測工程で計測された前記薄膜の堆積量に応じて、前記薄膜堆積工程の制御を行う制御工程をさらに含む、

請求項7に記載の薄膜製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2013−113582(P2013−113582A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−256774(P2011−256774)

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月24日(2011.11.24)

【出願人】(000005821)パナソニック株式会社 (73,050)

【Fターム(参考)】

[ Back to top ]