観察用プレート及び顕微鏡用加熱装置

【課題】試料の近傍温度を正確に測定すると共に、試料近傍の温度を正確に制御することが可能な観察用プレート及び顕微鏡用加熱装置を提供する。

【解決手段】透明なガラス基板11の一方の面上に試料を載置し、試料を加熱する観察用プレート10は、基板11の他方の面上に、金属薄膜からなる薄膜温度センサ12と、薄膜温度センサ12と電気的に接続され温度計測信号を出力するセンサ端子16bと、透明導電膜で形成される発熱素子15と、発熱素子15と電気的に接続され温度制御信号が入力される発熱素子端子16dと、を備え、薄膜温度センサ12は、発熱素子15と発熱素子端子16dとに対して電気的に絶縁されていると共に、基板11と発熱素子12との間に配設されてなることを特徴とする。

【解決手段】透明なガラス基板11の一方の面上に試料を載置し、試料を加熱する観察用プレート10は、基板11の他方の面上に、金属薄膜からなる薄膜温度センサ12と、薄膜温度センサ12と電気的に接続され温度計測信号を出力するセンサ端子16bと、透明導電膜で形成される発熱素子15と、発熱素子15と電気的に接続され温度制御信号が入力される発熱素子端子16dと、を備え、薄膜温度センサ12は、発熱素子15と発熱素子端子16dとに対して電気的に絶縁されていると共に、基板11と発熱素子12との間に配設されてなることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、観察用プレート及び顕微鏡用加熱装置に係り、特に、試料の近傍温度を正確に制御することが可能な観察用プレート及び顕微鏡用加熱装置に関する。

【背景技術】

【0002】

河川等の水質管理、食品の衛生検査、また、医療分野、畜産分野における各種検査において、顕微鏡による試料の観察が行われる。このような試料の例としては微生物や生体細胞が挙げられ、その活性は温度に依存することが多いため、観察時には温度管理が必要となる場合が少なくない。

【0003】

従来、温度制御を伴う試料の観察は、透明板に対して、別途透明発熱体が形成された基板を重ねて組み合わせたプレートを、顕微鏡の架台上に載置して、温度管理を行いながら試料の観察を行う技術が知られている。しかし、試料を載置する透明板の加熱を行う場合、間接的な加熱となることから、熱効率が悪いという問題があった。さらに、略同形同大の透明板、透明発熱体を形成した基板等を重ね合わせて組み合わせたプレートは、一枚のプレート上で、複数の領域に分割して温度制御を行うことができず、特に複数の試料観察を行う場合には、作業効率が低下するという問題があった。

【0004】

これに対し特許文献1には、一枚のガラス基板上に、透明導電膜による発熱部を備えた複数の領域を形成し、各領域で異なる温度となるように発熱部の発熱状態を調整する技術が提案されている。このように、透明導電膜により形成される発熱部を備えており、透明導電膜自体がガラス基板上に形成されていることから、熱効率が良く、加熱しやすい。さらに、透明導電膜は複数領域に分割してガラス基板上に成膜可能であるから、複数領域に分割した温度制御が可能となる。

【0005】

また、特許文献2には、ガラス基板上に設けられた透明導電膜によって発熱部を形成すると共に、この透明導電膜によって、温度フィードバック用の透明な温度センサを形成し、温度制御を行う技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−093126号公報

【特許文献2】特開2009−201509号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

例えば微生物等を試料として観察する場合、その微生物の活性は温度に大きく依存するのが一般的である。したがって、このような試料を観察する際には適当な温度になるように温度管理が必要とされる。温度管理を伴う観察としては二種類あり、一つは様々な種類の試料に対する観測条件を一定とするために温度を一定に保つ必要がある場合と、もう一つは特定の試料の性質に関する温度依存性を測定する場合である。

何れの場合であっても、僅かな温度のずれにより誤った観測結果を与える可能性があるため、試料近傍の温度制御は正確に行われることが必要である。

【0008】

特許文献1で提案されている技術によると、一枚のガラス基板上に複数の透明導電膜からなる発熱部が形成されているため、透明導電膜を備えた複数の領域(特許文献1では「ウェル部」と記載されている)において異なる温度を設定することが可能である。しかし、各領域の温度制御(温度測定)に関し、一定の温度に到達した際に着色変化する温度インジケータが設けられているのみであり、各領域の温度を数値化して計測できず、正確に温度制御を行うことができないという不都合があった。

【0009】

一方、特許文献2で提案されている技術によると、ガラス基板上に透明導電膜からなる発熱部が形成され、さらに、この透明導電膜により形成された温度センサが発熱部と一体に配設されている。そして温度センサは発熱部の温度を測定し、その測定結果に依存して透明導電膜による発熱量が制御される構成であるため、温度制御を容易に行うことが可能である。

【0010】

しかし、特許文献2の技術では、透明導電膜自体を温度センサとして使用するため、正確な温度測定を行うのが困難である。

一般に、薄膜温度センサを用いて温度を測定する際、温度測定精度を上げるためには、温度センサを構成する薄膜において所定値以上の大きさの抵抗値が必要である。特許文献2の技術では、薄膜温度センサを構成する透明導電膜が、発熱体としての役割も果たす必要があり、その結果、透明導電膜の抵抗値を大きくすると発熱体への出力も大きくしなければならない。したがって、発熱体として適当な発熱量を確保し、且つ正確な温度測定が可能であるという両条件を満足させることは容易ではない。

【0011】

すなわち、特許文献2の技術は、試料の近傍温度を正確に測定し、さらにその温度を正確に制御することが困難であるという問題点があった。

【0012】

本発明の目的は、試料の近傍温度を正確に測定すると共に、試料近傍の温度を正確に制御することが可能な観察用プレート及び顕微鏡用加熱装置を提供することにある。また、本発明の他の目的は、複数の加熱領域の温度を個別に制御すると共に、温度制御が容易な観察用プレート及び顕微鏡用加熱装置を提供することにある。

【課題を解決するための手段】

【0013】

前記課題は、本発明に係る観察用プレートによれば、透明なガラス基板の一方の面上に試料を載置し、該試料を加熱する観察用プレートであって、前記基板の他方の面上に、金属薄膜からなる薄膜温度センサと、該薄膜温度センサと電気的に接続され温度計測信号を出力するセンサ端子と、透明導電膜で形成される発熱素子と、該発熱素子と電気的に接続され温度制御信号が入力される発熱素子端子と、を備え、前記薄膜温度センサは、前記発熱素子と前記発熱素子端子とに対して電気的に絶縁されていると共に、前記基板と前記発熱素子との間に配設されてなること、により解決される。

【0014】

このように、基板上に透明導電膜からなる発熱素子が形成され、透明導電膜が形成された範囲に対して通電されることにより、透明導電膜が形成された範囲が加熱される。そして、このような構成の発熱素子と重なる位置に薄膜形状の温度センサを積層して形成するため、本発明の観察用プレートは、発熱素子によって区画される加熱領域の温度を直接測定することができる。そして、薄膜温度センサは、基板と発熱素子との間に配設されているため、基板の試料を載置する面の裏側の温度が計測される。

したがって、発熱素子と薄膜温度センサを積層させて形成することにより、試料により近い位置の温度が薄膜温度センサによって計測されるため、正確な温度測定が可能となる。

【0015】

このとき、請求項2のように、前記発熱素子は、前記基板の同一面上に互いに離間して複数配設され、前記薄膜温度センサは、前記複数の発熱素子に対して少なくとも一つ以上配設されてなると好適である。

このように、発熱素子を複数離間して設けることにより、本発明の観察用プレートは、複数の加熱領域を備える。したがって、一枚の基板上において、複数の異なる温度で試料を保持することができる。さらに、これら複数の発熱素子には、個別の薄膜温度センサが設けられている。したがって、複数の加熱領域を備えた場合であっても、個々の加熱領域の温度を正確に測定し、個別に温度制御することが可能である。

【0016】

また、請求項3のように、前記複数の発熱素子の間には、金属薄膜からなる熱伝導部材が形成され、該熱伝導部材は、前記薄膜温度センサと、前記センサ端子と、前記発熱素子と、前記発熱素子端子と、に対して電気的に絶縁されてなると好ましい。

このように、本発明の観察用プレートにおいて、複数設けられた発熱素子の間には熱伝導部材が備えられている。この熱伝導部材は、基板の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設された発熱素子間で生じる熱移動を抑制するために配設される。したがって、熱伝導部材によって隔てられた発熱素子は、周囲に配設された発熱素子の影響をうけることなく、個別の温度制御が可能となると共に、正確な温度制御が可能となる。

【0017】

また、請求項4のように、前記薄膜温度センサは、白金測温抵抗体であると好適である。

このように、観察用プレートの加熱領域温度を計測するために設けられる薄膜温度センサとして、測温抵抗体を使用することにより、測定温度の誤差を小さくすることができる。

さらに白金は、抵抗温度係数が大きく、経時変化が少ないため、より正確な温度測定が可能となる。したがって、発熱素子によって区画された加熱領域の温度をより正確に測定することができる。

【0018】

さらに、請求項5のように、前記基板は矩形状に形成され、前記センサ端子は、前記基板の一の縁端上に配設され、前記発熱素子端子は、前記基板の他の縁端上に配設されてなると好ましい。

このように、本発明の観察用プレートには、温度制御装置に接続するためのセンサ端子と発熱素子端子とが配設されている。そして、センサ端子と、発熱素子端子とが矩形状に形成された基板の異なる縁端上に設けられることにより、センサ端子と発熱素子端子とが分割されて配設されるため、配線が複雑化することがない。したがって、確実に温度制御装置に接続することができ、正確な温度測定が可能となる。

【0019】

また、前記課題は、本発明に係る顕微鏡用加熱装置によれば、請求項1乃至5のいずれか一項に記載の観察用プレートと、該観察用プレートが載置されるステージプレートと、該ステージプレートと電気的に接続されると共に、前記観察用プレートの温度制御を行う温度制御装置と、を備えた顕微鏡用加熱装置であって、前記ステージプレートは、前記センサ端子と当接するセンサ用電極と、前記発熱素子端子と当接する発熱素子用電極とを備えてなること、により解決される。

このように、顕微鏡に設置するステージプレートにおいて、観察用プレートのセンサ端子と当接するセンサ用電極と、発熱素子端子に当接する発熱素子用電極が設けられているため、ステージプレートに対して観察用プレートを設置するだけで、観察用プレートを温度制御装置に接続することができる。その結果、容易に観察用プレート上の加熱領域の温度を制御することが可能となる。

また、観察用プレートが載置されるステージプレートによって観察用プレートが固定されるため、試料が観察用プレート上で移動することなく、その結果均一に加熱することができるため、温度制御を正確に行うことが可能となる。

【発明の効果】

【0020】

本発明の観察用プレートによれば、薄膜温度センサが基板と発熱素子の間に設けられているため、試料の近傍温度を計測することができ、より正確な温度測定及び温度制御が可能となる。また、本発明の観察用プレートは、複数配設された発熱素子に対して、個別の薄膜温度センサが設けられることにより、正確な温度制御が可能となる。さらに本発明の観察用プレートは、複数の発熱素子の間に熱伝導部材が設けられているため、複数の発熱素子による加熱領域の温度制御をより正確に行うことができる。さらにまた、観察用プレートを温度制御装置に接続するために形成されるセンサ端子と、発熱素子端子とが分割されて基板上に配列されるため、使用者がその配線を間違うことなく、正確な温度制御が可能となる。

また、本発明の顕微鏡用加熱装置によれば、ステージプレート上に観察用プレートを設置することにより温度制御装置と観察用プレートが接続され、観察用プレートの表面温度を容易に制御することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る顕微鏡用加熱装置の概略斜視図である。

【図2】本発明の一実施形態に係る観察用プレートの平面図である。

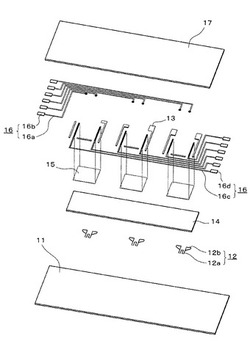

【図3】本発明の一実施形態に係る観察用プレートの分解斜視図である。

【図4】本発明の一実施形態に係る顕微鏡用加熱装置に備えられるステージプレートの平面図である。

【図5】図4のA−A線に相当する概略断面図である。

【図6】本発明の一実施形態に係る観察用プレートをステージプレートに載置した状態の平面図である。

【図7】図6のB−B線に相当する概略断面図である。

【図8】本発明の他の実施形態に係る観察用プレートの平面図である。

【図9】本発明の他の実施形態に係る観察用プレートの分解斜視図である。

【発明を実施するための形態】

【0022】

本発明の実施形態に係る観察用プレート及び顕微鏡用加熱装置を図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0023】

図1は本発明の一実施形態に係る顕微鏡用加熱装置の概略斜視図、図2及び図3は本発明の一実施形態に係る観察用プレートに係るもので、図2は平面図、図3は分解斜視図、図4及び図5は本発明の一実施形態に係る顕微鏡用加熱装置に備えられるステージプレートに係るもので、図4はステージプレート、図5は図4のA−A線に相当する概略断面図、図6及び図7は本発明の一実施形態に係る観察用プレートをステージプレートに載置した状態に係るもので、図6は平面図、図7は図6のB−B線に相当する概略断面図、図8及び図9は本発明の他の実施形態に係る観察用プレートに係るもので、図8は平面図、図9は分解斜視図である。

【0024】

本発明の一実施形態に係る顕微鏡用加熱装置100は、図1に示すように、顕微鏡200と組み合わせて用いられる。顕微鏡用加熱装置100は、観察用プレート10と、観察用プレート10が載置されるステージプレート20と、ステージプレート20と電気的に接続されると共に、観察用プレート10の温度制御を行う温度制御装置110とを備えている。

【0025】

そして、ステージプレート20は顕微鏡200のステージ210上に載置された後、ステージ210に対して固定される。温度制御装置110は、導線30によってステージプレート20と電気的に接続されており、観察用プレート10からの温度計測信号を受信する(温度計測信号が入力される)と共に、観察用プレート10に対して温度制御信号を送信し(温度制御信号を出力し)、観察用プレート10の表面温度を制御する。その結果、使用者は観察用プレート10上に載置された試料の温度を制御して、観察することができる。

【0026】

観察用プレート10には、後述の薄膜温度センサとしての測温抵抗素子12(図2を参照)が備えられており、測温抵抗素子12から出力された温度計測信号は、温度制御装置110に備えられたCPUによって処理される。そして、温度制御装置110に備えられた温度表示部に測温抵抗素子12よって計測された温度が表示される。

【0027】

また、温度制御装置110には温度設定部が設けられており、使用者は、観察用プレート10について、所望の表面温度を温度制御装置110に入力して設定することができる。したがって、温度計測信号を受信したCPUは、入力された温度計測信号を参照し、温度設定部に入力された所定温度となるように温度制御信号を観察用プレート10に出力する。なお、上述の温度計測信号及び温度制御信号の送受信は随時行われており、長時間使用する場合や、途中で設定温度を変更する場合であっても、観察用プレート10の温度を所望の温度に制御することができる。

【0028】

図2に示すように、観察用プレート10は、基板11の一方の面(表面)上に試料が載置される一方、他方の面(裏面)上に、薄膜温度センサとしての測温抵抗素子12と、測温抵抗素子12と電気的に接続され温度計測信号を出力するセンサ端子16bと、透明導電膜で形成される発熱素子15と、発熱素子15と電気的に接続され温度制御信号が入力される発熱素子端子16dと、を備えている。なお、図2は各素子が形成される裏面側から見た図であり、説明のため、部材が重なる部分においても、全ての部材を実線で示している。

そして、図3に示すように、測温抵抗素子12は、発熱素子15と、発熱素子15に接続された発熱素子端子16dに対して絶縁膜14によって電気的に絶縁されていると共に、基板11上の、発熱素子15と対応する位置に配設されている。

【0029】

基板11は、顕微鏡200のように、透光性が必要な機器に対して用いる場合には、透明且つ絶縁性である一般的なガラス基板を用いると好ましい。本実施形態においては、後述の薄膜状の各部材を形成しやすくするため、透明なガラス基板を用いているが、十分な強度、透光性、絶縁性を備えていれば、樹脂基板としても良い。ガラス基板及び樹脂基板は、絶縁膜を形成する必要がないため、製作工程が簡素化され、好適である。また、フィルムはその可撓性により、取り扱いの容易な観察用プレート10を提供することができる。

【0030】

観察用プレート10は、所定の面積を備え、平面視略矩形の透明導電膜からなる発熱素子15を備えており、発熱素子15が形成された範囲内(すなわち、加熱領域内)であって、発熱素子15や、後述の測温抵抗素子12が形成されていない表面上に試料が載置される。そして、発熱素子15が通電されることにより、発熱素子15がヒーターとなって試料を加熱するため、試料を至適温度で保持し、観察することが可能となる。

【0031】

発熱素子15は、透明導電膜によって形成されており、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminium Zinc Oxide)等を用いることができ、好ましくはITOが用いられる。

【0032】

これら透明導電膜からなる発熱素子15の形成方法としては、スプレー熱分解法、CVD法等の化学的成膜法と蒸着法、スパッタリング法等の物理的成膜法に大別することができる。中でもスパッタリング法は、得られる膜の抵抗値及び透過率の経時変化が少なく、成膜条件の制御が容易であるため、好ましい。

【0033】

これら透明導電膜からなる発熱素子15の成膜時、用いられるターゲットは、In,Sn,Zn,Cd−Sn,Cd−In等の金属ターゲット、又はこれら酸化物の焼結体ターゲットに、必要に応じてドナーとなる元素を添加したものが用いられる。

【0034】

発熱素子15には、ステージプレート20に備えられた後述の発熱素子用電極23(図4を参照)に当接し、通電されるための発熱素子端子16dが、細い短冊状(線状)の発熱素子導線16cによって電気的に接続されている。発熱素子導線16cは、略矩形に成膜された発熱素子15の対向する縁辺に沿って配設されており、略矩形状に形成された基板11の一つの縁端側に形成された発熱素子端子16dと、基板11の内側に形成された発熱素子15を電気的に接続するものである。

【0035】

このように、発熱素子端子16dは、ステージプレート20に設けられた発熱素子用電極23と当接することによって、電気的に接続される。そして、発熱素子端子16dは、ステージプレート20に接続された温度制御装置110からの温度制御信号が入力され(すなわち、電圧が印可され)、発熱素子15が所望の温度に加熱される。

【0036】

そして、発熱素子15と、基板11との間には、基板11の加熱領域内の温度を計測する薄膜温度センサとしての測温抵抗素子12が配設されている。測温抵抗素子12と、発熱素子15とは電気的に絶縁されており、本実施形態では、測温抵抗素子12と発熱素子15との間に絶縁膜14が形成されている(図3を参照)。したがって、測温抵抗素子12は試料に対して基板11のみを介して配設されるため、試料に近い位置(範囲)の温度を計測することができ、正確且つ精密な温度制御が可能となる。

【0037】

薄膜温度センサとして用いられる測温抵抗素子12は、後述の薄膜熱電対と比較して常温、中温領域で精度が高く、基準接点補償などを必要としないため、本発明の観察用プレート10において好適に用いられる。測温抵抗素子12としては、一般的な薄膜型測温抵抗素子が用いられ、例えば、ニッケル測温抵抗体、白金測温抵抗体、銅測温抵抗体を用いることができる。

測温抵抗素子12としてニッケル測温抵抗体を用いると、安価に製造することができる。また、白金測温抵抗体は、温度に対する抵抗変化が一定であり、さらに変化率が大きいため、高い精度で温度計測を行うことができる。

【0038】

測温抵抗素子12は、図2に示すように、細い線状の金属薄膜からなる導電性薄膜12aと、導電性薄膜12aと電気的に接続されると共に、センサ導線16aを介してセンサ端子16bに接続される接続部12bを備えている。導電性薄膜12aと、幅広の接続部12bとは、連続した金属薄膜によって構成されている。そして、センサ端子16bは、後述のステージプレート20に備えられたセンサ用電極22に当接し、測温抵抗素子12からの温度計測信号は、ステージプレート20にさらに接続された温度制御装置110に出力される。なお、測温抵抗体12、接続部12b、センサ導線16a、センサ端子16bの構成として、二線式、三線式、四線式のいずれの方式としても良い。

【0039】

センサ端子16bは、略矩形状の基板11において、発熱素子端子16dが形成された縁端側と対向する縁端側に形成されている。このように、センサ端子16bと発熱素子端子16dとを基板11上で分離して配設することにより、センサ導線16a、発熱素子導線16c、さらにステージプレート20側のセンサ用電極22、発熱素子用電極23等の配線構造が簡素化され、その結果、生産性の高い観察用プレート10とすることができる。

【0040】

上述のセンサ導線16a、センサ端子16b、発熱素子導線16c、発熱素子端子16dからなる配線電極16は、導電性の金属薄膜によって形成されている。センサ導線16a、発熱素子導線16cは、細い線状の金属薄膜によって形成され、センサ端子16b、発熱素子端子16dは外部接続用に幅広の略矩形状の金属薄膜によって形成されている。なお、センサ端子16b、発熱素子端子16dの形状は、ステージプレート20のセンサ用電極22、発熱素子用電極23との間で通電するように接触させる構成であれば、その形状はこれに限定されない。

これら配線電極16の材料は、一般的な材料を用いることができ、金、銀、銅、クロム、モリブデン、アルミ等の金属の単体、あるいはそれぞれの合金を用いることができる。

【0041】

配線電極16は、印刷法、スパッタリング法等を用いて、基板11上に形成される。また、エッチングによってそれぞれセンサ導線16a、センサ端子16b、発熱素子導線16c、発熱素子端子16dを形成しても良い。

【0042】

測温抵抗素子12と、発熱素子15との間に配設される絶縁膜14は、少なくとも発熱素子15によって形成される加熱領域の全域を覆うように形成されている。絶縁膜14の材料は、透明な絶縁材料を用いるのが好ましく、SiO2、Al2O3、ポリイミド樹脂、アクリル樹脂等を用いることができ、その厚さは300〜3000nm程度が好ましい。また、絶縁膜14の形成方法としては、蒸着法、スパッタリング法、ディッピング法、印刷法を用いることができる。

【0043】

そして、図3に示すように、発熱素子15は、基板11の同一面上において互いに離間して、複数配設されている。また、測温抵抗素子12は、複数の発熱素子15に対してそれぞれ一つずつ備えられており、この構成により、観察用プレート10は、複数の加熱領域を備え、複数の加熱領域の温度をそれぞれ個別に制御することが可能となる。

【0044】

このとき、複数の発熱素子15にそれぞれ接続された発熱素子導線16c、発熱素子端子16dは、互いに接触しない位置に配設される。また、複数の発熱素子15に対応する位置に設けられる測温抵抗素子12に接続されたセンサ導線16a、センサ端子16bもまた、互いに接触しない位置に配設される。さらに、複数の発熱素子端子16dと、複数のセンサ端子16bは、基板11上の対向する縁端にそれぞれ集積して配設されている。この構成により、ステージプレート20に設けられる発熱素子用電極23、センサ用電極22の構成が複雑となることなく、ステージプレート20におけるリード線31(図4,図5参照)等の配線も簡素化される。

【0045】

さらに、発熱素子導線16c及びセンサ導線16aもまた、基板11の外周方向に集積されて形成されていると好ましい。このような構成により、基板11の中心方向において光が透過する範囲を最大限に確保することができるため、試料を観察する際、発熱素子導線16c及びセンサ導線16aによって光が遮られることなく、試料を観察し易くなる。

【0046】

なお、本実施形態では複数の発熱素子15が一列に配列された形状を例示しているが、発熱素子導線16c及び発熱素子端子16dと、センサ導線16a及びセンサ端子16bとの絶縁を維持することができれば、複数列で配列しても良いのは勿論である。

【0047】

このように、本発明の観察用プレート10は、複数の発熱素子15を備えることによって、複数の加熱領域を備えている。そして、各加熱領域の温度を個別に制御するため、発熱素子15は互いに離間して配設されており、さらに熱伝導部材13を備えていると好ましい。

【0048】

熱伝導部材13は、少なくとも、隣り合って配設される発熱素子15の間に配設され、基板11の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設される発熱素子15の間の熱伝導を抑制するものである。熱伝導部材13は、その形状は限定されないが、例えば短冊状、線状の熱抵抗が小さい物質によって構成されている。一般に、金属はガラスよりも熱抵抗が小さいため、熱伝導部材13は、金属薄膜によって形成されていると好ましい。さらに、本実施形態では、作業工程を短縮する目的で、後述のように、金属薄膜からなる配線電極16と同工程で形成されるため、配線電極16と同じ金属で形成されている。なお、同じく金属からなる測温抵抗素子12と同時に熱伝導部材13を作成しても良く、これにより、作業工程を短縮することができる。

なお、熱伝導部材13は、図2,図3及び図6のように、隣り合って配設された発熱素子15の間以外の部分にさらに設けられていても良い。このとき、熱伝導部材13が、配線電極16に対して離間し、基板11の長手方向に沿って発熱素子15の周囲を囲む位置で、且つ発熱素子15及び配線電極16と絶縁が保たれる位置に設けられていると、発熱素子15からの熱が熱伝導部材13に伝導しやすいため、隣り合って配設される発熱素子15の間の熱伝導を効果的に抑制することができる。

【0049】

さらに、外部接続用の発熱素子端子16d、センサ端子16b以外を覆う範囲に、保護膜17を備えていると好ましい。保護膜17は、絶縁膜14と同様に透明な絶縁材料を用いるのが好ましく、SiO2、Al2O3、ポリイミド樹脂、アクリル樹脂等を用いることができ、その厚さは300〜3000nm程度が好ましい。また、絶縁膜14の形成方法としては、蒸着法、スパッタリング法、ディッピング法、印刷法を用いることができる。

【0050】

次に、各部材の積層順について、図3を参照して説明する。なお、基板11の面に関し、実際には図3において図面下側方向の面が上方となるようにステージプレート20上に配設され、当該面上に試料が載置される構成であるが、説明のため、図3では上下を入れ替えた順で説明する。

【0051】

観察用プレート10の製造方法は、まず、ガラスからなる基板11上に、全面に渡って金属薄膜が形成される。その後、測温抵抗素子12に相当する部分の金属薄膜を残すようにエッチングされることにより、測温抵抗素子12がパターニングされる。なお、測温抵抗素子12に相当する部分が開口したマスクを用いて、基板11上にスパッタリング等により測温抵抗素子12を形成しても良い。

また、後述する配線電極16を形成する工程において、熱伝導部材13を同時に形成しない場合は、上記の測温抵抗素子12を形成する工程において、同時に熱伝導部材13を形成しても良い。

【0052】

次に、測温抵抗素子12上の接続部12b以外の部分を覆う位置に、絶縁膜14が形成される。絶縁膜14は、測温抵抗素子12上であって、且つ後述の発熱素子15が形成される範囲を覆う範囲で形成される。また絶縁膜14は、上記範囲に、さらに熱伝導部材13を含めて覆うように形成されていても良い。

【0053】

さらに、測温抵抗素子12の少なくとも一部と重なる位置で、絶縁膜14上に透明導電膜からなる発熱素子15が形成される。また、複数の発熱素子15は、互いに離間して配設され、熱伝導部材13と重ならない位置に配設される。

【0054】

そして、次に配線電極16を形成する。配線電極16を形成する工程では、上記測温抵抗素子12の接続部12bと、発熱素子15に対し、それぞれ重なる位置にセンサ導線16a、発熱素子導線16cが印刷法等により形成される。このとき、センサ導線16a、発熱素子導線16cにそれぞれ接続されるセンサ端子16b、発熱素子端子16dもまた同時に形成される。そして、配線電極16を形成する工程では、発熱素子15、センサ導線16a、発熱素子導線16cと離間した位置に熱伝導部材13が同時に形成されると好ましい。熱伝導部材13が配線電極16と同時に形成されるようにすると、製造工程を簡素化することができる。

【0055】

最後に、基板11上の、センサ端子16b、発熱素子端子16d以外の各部材を覆う範囲に保護膜17が形成されると好ましい。

【0056】

本発明の観察用プレート10は、ステージプレート20上に載置されることによってその表面温度を容易に制御することが可能である。以下、図4乃至図7を参照して、ステージプレート20の構成を説明する。

ステージプレート20は、観察用プレート10が載置される土台となる基材21と、観察用プレート10のセンサ端子16bと当接するセンサ用電極22と、発熱素子端子16dと当接する発熱素子用電極23と、観察用プレート10を上方から圧着する固定部材24とを備えている。

【0057】

顕微鏡200等の光学機器において採光するため、基材21は中空の枠状に形成されている。より詳細には、基材21は、上方に配設される蓋部材21aと、土台部材21bによって構成されており、蓋部材21aと、土台部材21bは、それぞれに備えられた開口部21c,21dを揃えて上下方向で重なって配設されている。

蓋部材21aには、観察用プレート10よりもやや幅広に切り欠かれた略矩形状の開口部21cが形成されており、開口部21cの内部に観察用プレート10が配設される。土台部材21bにもまた、蓋部材21aに重なる位置で、観察用プレート10よりもやや幅狭に切り欠かれた略矩形状の開口部21dが形成されている。したがって、蓋部材21aの開口部21c側から、土台部材21bの開口部21dを覆うようにして観察用プレート10を載置することができる。なお、基材21は、樹脂等の非導通性の材料によって構成されていると好ましい。

【0058】

ステージプレート20は、蓋部材21aの開口部21cと比較して、土台部材21bの開口部21dは幅狭に形成されているため、図5に示すように、土台部材21bによって、内側方向に向かって突出した凸部、すなわち観察用プレート10を載置する台となる部分が形成される。この部分(凸部)には、観察用プレート10のセンサ端子16bと当接するセンサ用電極22と、発熱素子端子16dと当接する発熱素子用電極23が設けられている。

【0059】

土台部材21bの開口部21dの一つの縁端側には、センサ用電極22が配設されており、対向する縁端側には、発熱素子用電極23が配設されている。センサ用電極22及び発熱素子用電極23は、それぞれ略矩形の導通面を上方に向けて導通面が水平となるように配設されており、観察用プレート10のセンサ端子16b及び発熱素子端子16dとそれぞれ当接する。なお、センサ用電極22及び発熱素子用電極23の形状は、センサ端子16b及び発熱素子端子16dと十分に接触する構成であれば、これに限定されるものではない。

【0060】

センサ用電極22及び発熱素子用電極23には、それぞれリード線31,32が電気的に接続されており、これらリード線31,32(図4中、点線で示す)は束ねられて一本の導線30として温度制御装置110に接続される。

リード線31,32は基材21の内部に形成された空洞部21e内に、それぞれセンサ用電極22及び発熱素子用電極23と電気的に接続され、延設されている。

【0061】

基材21の内部に形成される空洞部21eは、図5に示すように、枠状の蓋部材21aの下面を切り欠いて形成された凹部21fと、枠状の土台部材21bの上面を切り欠いて形成された凹部21gを互いに対向させることにより形成されている。

【0062】

空洞部21eは、図4に示すように、センサ用電極22及び発熱素子用電極23に隣接して設けられ、さらに、センサ用電極22の近傍に設けられた空洞と、発熱素子用電極23の近傍に設けられた空洞は、連続して空洞部21eを形成している。そして、空洞部21e内に配設されたリード線31,32は、基材21の側面に設けられた孔部21hから、一本の導線30として延出される。なお孔部21hは、空洞部21eが基材21の側面に延設されることにより形成されているが、基材21の上面又は下面に形成された構成であっても良い。

【0063】

次に、観察用プレート10をステージプレート20に載置した際の構成について説明する。

図6,図7に示すように、本発明の観察用プレート10は、ステージプレート20上に、各部材(測温抵抗素子12、熱伝導部材13、絶縁膜14、発熱素子15、配線電極16、保護膜17)を下方に向けて、観察用プレート10が開口部21c,21dを覆うようにして載置される。すなわち、試料を平滑な面に載置するため、基板11が上方になるようにして載置される。なお、図7は説明のため、基板11に対し、薄膜によって構成される部材の膜厚を強調して示している。

【0064】

そしてこの時、観察用プレート10のセンサ端子16b及び発熱素子端子16dは、ステージプレート20に配設されたセンサ用電極22、発熱素子用電極23にそれぞれ当接するようにして載置される。その後、観察用プレート10は、ステージプレート20に備えられた固定部材24によって、上方から圧締されるように、ステージプレート20に対して固定される。

【0065】

固定部材24は、上方から観察用プレート10を押圧して固定するために備えられ、本実施例では、センサ用電極22、発熱素子用電極23の近傍に備えられる。このような構成により、観察用プレート10のセンサ端子16bをセンサ用電極22に、発熱素子端子16dを発熱素子用電極23に対してより確実に当接させることができる。また、蓋部材21aの厚みは、観察用プレート10の厚みよりも若干薄く形成されているため、開口部21cの上方から、観察用プレート10の基板11がわずかに上方に配設される。その結果、固定部材24は、開口部21cの上方からわずかに突出した基板11を押圧する。

【0066】

本実施形態の固定部材24は、使用者が上下方向に操作する操作部24aと、操作部24aと連動して上下すると共に観察用プレート10を押圧する固定部24bとを備えている。固定部24bは、観察用プレート10のセンサ端子16b、発熱素子端子16dが配設された縁辺よりもやや長く形成されており、観察用プレート10に対して均一な力で当接し、局所的に力が加わることがない。その結果、観察用プレート10が割れてしまうのを防ぐことができる。

なお、固定部材24の構成はこれに限定されるものではなく、公知の手段が用いられる。

【0067】

また、観察用プレート10のセンサ端子16bをセンサ用電極22に、発熱素子端子16dを発熱素子用電極23に対して当接させることができれば、固定部材24の位置は図4乃至図7に示す実施形態以外の位置であっても良い。また、観察用プレート10を水平に保つことができれば、固定部材24は一カ所のみに設けられていても良い。

【0068】

観察用プレート10が固定部材24によってステージプレート20に固定された後、ステージプレート20は、顕微鏡200のステージ210に載置される。また、顕微鏡200のステージ210に予めステージプレート20を固定した後、観察用プレート10をステージプレート20に対して固定しても良い。

【0069】

そして、観察用プレート10をステージプレート20に対して載置することによって、観察用プレート10が通電され、温度制御装置110との間で信号を送受信する。その結果、発熱素子15が発熱し、また、発熱素子15と基板11との間に配設された測温抵抗素子12によって加熱領域の温度が測定され、さらにその測定温度に基づき、発熱素子15の発熱量が制御される。

基板11上であって、透明導電膜からなる発熱素子15によって形成された加熱領域内に試料を載置することにより、適当な温度で試料を観察することが可能となる。

【0070】

次に、図8及び図9を参照して、本発明の他の実施形態に係る観察用プレート50について説明する。本実施形態では上述の実施形態と異なり、薄膜温度センサとして薄膜熱電対52を用いていることを特徴としている。したがって、薄膜温度センサ以外の共通する構成、作用についてはその説明を省略する。

【0071】

本実施形態の観察用プレート50は、基板51の一方の面(表面)上に試料が載置される一方、他方の面(裏面)上に、薄膜温度センサとしての薄膜熱電対52と、薄膜熱電対52と電気的に接続され温度計測信号を出力するセンサ端子56bと、透明導電膜で形成される発熱素子55と、発熱素子導線56cを介して発熱素子55と電気的に接続され温度制御信号が入力される発熱素子端子56dと、を備えている。

そして、図8に示すように、薄膜熱電対52は、発熱素子55と、発熱素子55に接続された発熱素子端子56dに対して電気的に絶縁されていると共に、基板51と発熱素子55との間に配設されている。なお、図8は、図2と同様に各素子が形成される裏面側から見た図であり、説明のため、部材が重なる部分においても、全ての部材を実線で示している。

【0072】

薄膜温度センサとして測温抵抗素子12を備えた上記実施形態とは異なり、本実施形態の薄膜温度センサは、薄膜熱電対52を用いている。したがって、発熱素子55と、基板51との間には、基板51の加熱領域内の温度を計測する薄膜温度センサとしての薄膜熱電対52が配設されている。薄膜熱電対52と、発熱素子55との間には絶縁膜54が形成されており、互いに電気的に絶縁されている(図9を参照)。

【0073】

薄膜温度センサとして用いられる薄膜熱電対52は、上述の測温抵抗体と比較して広い温度範囲での測温が可能であり、また、安価に製造可能であることから、本発明の観察用プレート50において薄膜温度センサとして用いることができる。

【0074】

薄膜熱電対52は、図8に示すように、細い線状の異なる金属の薄膜からなる導電性薄膜52a,52bによって構成されている。そして、導電性薄膜52a,52bは、センサ端子56bまで延設されており、センサ端子56bに電気的に接続されている。また、導電性薄膜52a,52bにおいて、センサ端子56bに接続されていない方の端部は、互いに積層して形成されている。この積層部、すなわち測温接点は、発熱素子55と重なる位置に配設される。なお、導電性薄膜52a,52bとセンサ端子56bとはそれぞれ連続した金属薄膜によって構成されていると、導電性薄膜52a,52b及びセンサ端子56bの成膜工程を個別に設ける必要が無く、製造工程を短縮することができるため好ましい。

【0075】

薄膜熱電対52(導電性薄膜52a,52b)を構成する異種金属の組み合わせとしては、クロメル−アルメル、PtRh−Pt、クロメル−コンスタンタン、ナイクロシル−ナイシル、Cu−コンスタンタン、Fe−コンスタンタン、Ir−IrRh、W−Re、Au−Pt、Pt−Pd、Bi−Sbなどを用いることができる。好ましくは、使用温度範囲が広く、温度と熱起電力の関係が直線的であるクロメル−アルメルの組み合わせを用いるのが良い。

【0076】

そして、センサ端子56bは、後述のステージプレート20に備えられたセンサ用電極22に当接し、薄膜熱電対52からの温度計測信号は、ステージプレート20にさらに接続された温度制御装置110に出力される。なお、薄膜熱電対52を薄膜温度センサとして用いる場合、基準接点補償が必要であるため、温度制御装置110には、冷接点の温度を補償する回路が備えられている。

【0077】

また、温度制御装置110に接続される導線30において、薄膜熱電対52と接続されるリード線31は、補償導線である。すなわち、導電性薄膜52a(より詳細には、導電性薄膜52aと連続して形成されたセンサ端子56b)に接続されるセンサ用電極22、及びセンサ用電極22に接続されたリード線31は、導電性薄膜52aと同じ熱起電力特性を備えた金属で構成される。また、導電性薄膜52bに接続されるリード線31についても同様である。

【0078】

上述のセンサ端子56b、発熱素子導線56c、発熱素子端子56dからなる配線電極56は、導電性の金属薄膜によって形成されている。発熱素子導線56cは、細い短冊状(線状)の金属薄膜によって形成され、センサ端子56b、発熱素子端子56dは外部接続用に幅広の略矩形状の金属薄膜によって形成されている。

【0079】

これら配線電極56のうち、発熱素子導線56c及び発熱素子端子56dの材料は、一般的な材料を用いることができ、金、銀、銅、クロム、モリブデン、アルミ等の金属の単体、あるいはそれぞれの合金を用いることができる。また、センサ端子56bの材料は、薄膜熱電対52を構成する金属に依存して決定される。

【0080】

薄膜熱電対52と、発熱素子55との間に配設される絶縁膜54は、少なくとも発熱素子55によって形成される加熱領域の全域を覆うように形成されている。絶縁膜54の材料は、上述の実施形態における絶縁膜54と同等のものが用いられ、形成方法もまた、上述の実施形態と同様である。

【0081】

そして、図8に示すように、発熱素子55は、基板51の同一面上において互いに離間して、複数配設される。そして、薄膜熱電対52は、複数の発熱素子55に対してそれぞれ一つずつ備えられており、この構成により、観察用プレート10は、複数の加熱領域を備え、複数の加熱領域の温度をそれぞれ個別に制御することが可能となる。

【0082】

このとき、複数の発熱素子55にそれぞれ接続された発熱素子導線56c、発熱素子端子56dは、互いに接触しない位置に配設される。また、複数の発熱素子55に対応する位置に設けられる薄膜熱電対52に接続されたセンサ端子56bもまた、互いに接触しない位置に配設される。

【0083】

さらに、薄膜熱電対52を構成する導電性薄膜52a,52b及び発熱素子導線56cもまた、基板51の外周方向に集積されて形成されていると好ましい。このような構成により、基板51の中心方向において光が透過する範囲を最大限に確保することができるため、試料を観察する際、発熱素子導線56c及び導電性薄膜52a,52bによって光が遮られることなく、試料を観察し易くなる。

【0084】

このように、本発明の観察用プレート50は、複数の発熱素子55を備えることによって、複数の加熱領域を備えている。そして、各加熱領域の温度を個別に制御するため、発熱素子55は互いに離間して配設されており、さらに隣り合って配設される発熱素子55の間に、熱伝導部材53を備えていると好ましい。

【0085】

熱伝導部材53は、少なくとも、隣り合って配設される発熱素子15の間に配設され、基板11の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設される発熱素子15の間の熱伝導を抑制するものである。熱伝導部材53の形状、構成材料は上述の実施形態の熱伝導部材13と同様である。なお、本実施形態においてもまた、作業工程を短縮する目的で、熱伝導部材53は金属薄膜からなる配線電極56と同工程で形成されるため、配線電極56と同じ金属で形成されている。なお、同じく金属からなる薄膜熱電対52を構成する導電性薄膜52a,52bのいずれかと同時に熱伝導部材53を作成しても良く、これにより、作業工程を短縮することができる。

なお、熱伝導部材53は、図8及び図9のように、隣り合って配設された発熱素子55の間以外の部分にさらに設けられていても良い。このとき、熱伝導部材53が、配線電極56に対して離間し、基板51の長手方向に沿って発熱素子55の周囲を囲む位置で、且つ発熱素子55及び配線電極56と絶縁が保たれる位置に設けられていると、発熱素子55からの熱が熱伝導部材53に伝導しやすいため、隣り合って配設される発熱素子55の間の熱伝導を効果的に抑制することができる。

【0086】

さらに、外部接続用の発熱素子端子56d、センサ端子56b以外を覆う範囲に、保護膜57を備えていると好ましい。保護膜57は、絶縁膜54と同様に透明な絶縁材料を用いるのが好ましく、その構成材料、形成方法は上述の実施形態における保護膜17と同様である。

【0087】

次に、各部材の積層順について、図9を参照して説明する。なお、基板51の面に関し、実際には図9において図面下側方向の面が上方となるようにステージプレート20上に配設され、当該面上に試料が載置される構成であるが、説明のため、図9では上下を入れ替えた順で説明する。

【0088】

観察用プレート50の製造方法は、まず、ガラスからなる基板51上に、全面に渡って金属薄膜が形成される。その後、薄膜熱電対52を構成する導電性薄膜52a、センサ端子56bに相当する部分の金属薄膜を残すようにエッチングされることにより、導電性薄膜52a、センサ端子56bがパターニングされる。なお、導電性薄膜52a、センサ端子56bに相当する部分が開口したマスクを用いて、基板51上にスパッタリング等により薄膜熱電対52、センサ端子56bを形成しても良い。

【0089】

その後、薄膜熱電対52を構成するもう一方の導電性薄膜52bを形成するため、基板51上に、全面に渡って導電性薄膜52aを構成する金属とは異なる金属が成膜される。そして、導電性薄膜52b及びセンサ端子56bに相当する部分の金属薄膜を残すようにエッチングされることによって、導電性薄膜52b及びセンサ端子56bがパターニングされる。なお、導電性薄膜52b及びセンサ端子56bの形成は、マスクを用いたスパッタリング法によって行われても良い。

また、後述する配線電極56を形成する工程において、熱伝導部材53を同時に形成しない場合は、上記の導電性薄膜52a及びセンサ端子56bの形成時、又は導電性薄膜52b及びセンサ端子56bの形成時に熱伝導部材53を同時に形成しても良い。

【0090】

次に、薄膜熱電対52に接続されたセンサ端子56b以外の部分を覆う位置に、絶縁膜54が形成される。絶縁膜54は、薄膜熱電対52上であって、且つ後述の発熱素子55が形成される範囲を覆う範囲で形成される。また絶縁膜54は、上記範囲に、さらに熱伝導部材53を含めて覆うように形成されていても良い。

【0091】

さらに、薄膜熱電対52の測温接点、すなわち、導電性薄膜52a,52bが互いに積層する積層部と重なる位置で、絶縁膜54上に透明導電膜からなる発熱素子55が形成される。また、複数の発熱素子55は、互いに離間して配設され、熱伝導部材53と重ならない位置に配設される。

【0092】

そして、次に配線電極56を形成する。配線電極56を形成する工程では、上記発熱素子55に対し、重なる位置に発熱素子導線56cが印刷法等により形成される。このとき、発熱素子導線56cに接続される発熱素子端子56dもまた同時に形成される。そして、配線電極56を形成する工程では、発熱素子55、導電性薄膜52a,52b、発熱素子導線56cと離間した位置に熱伝導部材53が同時に形成されると好ましい。熱伝導部材53は配線電極56と同時に形成されるため、製造工程を簡素化することができる。

【0093】

最後に、基板51上の、センサ端子56b、発熱素子端子56d以外の各部材を覆う範囲に保護膜57が形成されると好ましい。

【0094】

そして、観察用プレート50は、上述のステージプレート20に載置されることにより、基板51の表面温度が好適に制御される。

本発明の観察用プレート50は、ステージプレート20上に、各部材(薄膜熱電対52、熱伝導部材53、絶縁膜54、発熱素子55、配線電極56、保護膜57)を下方に向けて、観察用プレート50が開口部21c,21dを覆うようにして載置される。すなわち、試料を平滑な面に載置するため、基板11が上方になるようにして載置される。

【0095】

そして、観察用プレート50のセンサ端子56b及び発熱素子端子56dは、ステージプレート20に配設されたセンサ用電極22、発熱素子用電極23にそれぞれ当接するようにして載置される。この時、センサ用電極22に接続されるリード線31は、薄膜熱電対52を構成する導電性薄膜52a,52bとそれぞれ同じ金属となるように構成される。

【0096】

観察用プレート50の成膜面を下方に向けてステージプレート20に載置した後、その後、観察用プレート50は、ステージプレート20に備えられた固定部材24によって、上方から圧締されるように、ステージプレート20に対して固定される。

【0097】

ステージプレート20上に固定された観察用プレート50は、温度制御装置110に接続され、基板51上の薄膜熱電対52によって温度が測定され、さらに発熱素子55によってその加熱領域の温度が制御される。

【0098】

上記実施形態では、観察用プレート10,50を用いて観測を行う光学機器として、顕微鏡200を例に挙げたが、必ずしもこれに限定されず、他の測定機器に対して使用可能である。さらに、センサ端子16b,56b及び発熱素子端子16d,56dが温度制御装置110等の外部機器に接続することができれば、基板11,51の形状は平面形状に限定されず、例えば、側壁面を持つ容器形状であっても良い。

【産業上の利用可能性】

【0099】

本発明の観察用プレート10,50は、透明導電膜からなる発熱素子15,55と、基板11,51との間に、薄膜温度センサ(測温抵抗素子12、薄膜熱電対52)が配設されているため、試料を載置する基板11,51の表面温度を正確に測定することができる。その結果、観測対象である試料の温度制御を正確に行うことができる。また、本発明の顕微鏡用加熱装置100は、ステージプレート20に対して観察用プレート10,50を載置するという簡便な操作によって温度制御装置110に接続することができる。

したがって、本発明の観察用プレート10,50及び顕微鏡用加熱装置100は、正確な温度制御が必要とされ、且つ試料数が多い場合に特に有効であり、例えば、医療分野、食品検査分野等において有用であると期待される。

【符号の説明】

【0100】

10,50 観察用プレート

11,51 基板

12 測温抵抗素子(薄膜温度センサ)

12a 導電性薄膜

12b 接続部

13,53 熱伝導部材

14,54 絶縁膜

15,55 発熱素子

16,56 配線電極

16a センサ導線

16b,56b センサ端子

16c,56c 発熱素子導線

16d,56d 発熱素子端子

17,57 保護膜

20 ステージプレート

21 基材

21a 蓋部材

21b 土台部材

21c,21d 開口部

21e 空洞部

21f,21g 凹部

21h 孔部

22 センサ用電極

23 発熱素子用電極

24 固定部材

24a 操作部

24b 固定部

30 導線

31,32 リード線

52 薄膜熱電対(薄膜温度センサ)

52a,52b 導電性薄膜

100 顕微鏡用加熱装置

110 温度制御装置

200 顕微鏡

210 ステージ

【技術分野】

【0001】

本発明は、観察用プレート及び顕微鏡用加熱装置に係り、特に、試料の近傍温度を正確に制御することが可能な観察用プレート及び顕微鏡用加熱装置に関する。

【背景技術】

【0002】

河川等の水質管理、食品の衛生検査、また、医療分野、畜産分野における各種検査において、顕微鏡による試料の観察が行われる。このような試料の例としては微生物や生体細胞が挙げられ、その活性は温度に依存することが多いため、観察時には温度管理が必要となる場合が少なくない。

【0003】

従来、温度制御を伴う試料の観察は、透明板に対して、別途透明発熱体が形成された基板を重ねて組み合わせたプレートを、顕微鏡の架台上に載置して、温度管理を行いながら試料の観察を行う技術が知られている。しかし、試料を載置する透明板の加熱を行う場合、間接的な加熱となることから、熱効率が悪いという問題があった。さらに、略同形同大の透明板、透明発熱体を形成した基板等を重ね合わせて組み合わせたプレートは、一枚のプレート上で、複数の領域に分割して温度制御を行うことができず、特に複数の試料観察を行う場合には、作業効率が低下するという問題があった。

【0004】

これに対し特許文献1には、一枚のガラス基板上に、透明導電膜による発熱部を備えた複数の領域を形成し、各領域で異なる温度となるように発熱部の発熱状態を調整する技術が提案されている。このように、透明導電膜により形成される発熱部を備えており、透明導電膜自体がガラス基板上に形成されていることから、熱効率が良く、加熱しやすい。さらに、透明導電膜は複数領域に分割してガラス基板上に成膜可能であるから、複数領域に分割した温度制御が可能となる。

【0005】

また、特許文献2には、ガラス基板上に設けられた透明導電膜によって発熱部を形成すると共に、この透明導電膜によって、温度フィードバック用の透明な温度センサを形成し、温度制御を行う技術が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2009−093126号公報

【特許文献2】特開2009−201509号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

例えば微生物等を試料として観察する場合、その微生物の活性は温度に大きく依存するのが一般的である。したがって、このような試料を観察する際には適当な温度になるように温度管理が必要とされる。温度管理を伴う観察としては二種類あり、一つは様々な種類の試料に対する観測条件を一定とするために温度を一定に保つ必要がある場合と、もう一つは特定の試料の性質に関する温度依存性を測定する場合である。

何れの場合であっても、僅かな温度のずれにより誤った観測結果を与える可能性があるため、試料近傍の温度制御は正確に行われることが必要である。

【0008】

特許文献1で提案されている技術によると、一枚のガラス基板上に複数の透明導電膜からなる発熱部が形成されているため、透明導電膜を備えた複数の領域(特許文献1では「ウェル部」と記載されている)において異なる温度を設定することが可能である。しかし、各領域の温度制御(温度測定)に関し、一定の温度に到達した際に着色変化する温度インジケータが設けられているのみであり、各領域の温度を数値化して計測できず、正確に温度制御を行うことができないという不都合があった。

【0009】

一方、特許文献2で提案されている技術によると、ガラス基板上に透明導電膜からなる発熱部が形成され、さらに、この透明導電膜により形成された温度センサが発熱部と一体に配設されている。そして温度センサは発熱部の温度を測定し、その測定結果に依存して透明導電膜による発熱量が制御される構成であるため、温度制御を容易に行うことが可能である。

【0010】

しかし、特許文献2の技術では、透明導電膜自体を温度センサとして使用するため、正確な温度測定を行うのが困難である。

一般に、薄膜温度センサを用いて温度を測定する際、温度測定精度を上げるためには、温度センサを構成する薄膜において所定値以上の大きさの抵抗値が必要である。特許文献2の技術では、薄膜温度センサを構成する透明導電膜が、発熱体としての役割も果たす必要があり、その結果、透明導電膜の抵抗値を大きくすると発熱体への出力も大きくしなければならない。したがって、発熱体として適当な発熱量を確保し、且つ正確な温度測定が可能であるという両条件を満足させることは容易ではない。

【0011】

すなわち、特許文献2の技術は、試料の近傍温度を正確に測定し、さらにその温度を正確に制御することが困難であるという問題点があった。

【0012】

本発明の目的は、試料の近傍温度を正確に測定すると共に、試料近傍の温度を正確に制御することが可能な観察用プレート及び顕微鏡用加熱装置を提供することにある。また、本発明の他の目的は、複数の加熱領域の温度を個別に制御すると共に、温度制御が容易な観察用プレート及び顕微鏡用加熱装置を提供することにある。

【課題を解決するための手段】

【0013】

前記課題は、本発明に係る観察用プレートによれば、透明なガラス基板の一方の面上に試料を載置し、該試料を加熱する観察用プレートであって、前記基板の他方の面上に、金属薄膜からなる薄膜温度センサと、該薄膜温度センサと電気的に接続され温度計測信号を出力するセンサ端子と、透明導電膜で形成される発熱素子と、該発熱素子と電気的に接続され温度制御信号が入力される発熱素子端子と、を備え、前記薄膜温度センサは、前記発熱素子と前記発熱素子端子とに対して電気的に絶縁されていると共に、前記基板と前記発熱素子との間に配設されてなること、により解決される。

【0014】

このように、基板上に透明導電膜からなる発熱素子が形成され、透明導電膜が形成された範囲に対して通電されることにより、透明導電膜が形成された範囲が加熱される。そして、このような構成の発熱素子と重なる位置に薄膜形状の温度センサを積層して形成するため、本発明の観察用プレートは、発熱素子によって区画される加熱領域の温度を直接測定することができる。そして、薄膜温度センサは、基板と発熱素子との間に配設されているため、基板の試料を載置する面の裏側の温度が計測される。

したがって、発熱素子と薄膜温度センサを積層させて形成することにより、試料により近い位置の温度が薄膜温度センサによって計測されるため、正確な温度測定が可能となる。

【0015】

このとき、請求項2のように、前記発熱素子は、前記基板の同一面上に互いに離間して複数配設され、前記薄膜温度センサは、前記複数の発熱素子に対して少なくとも一つ以上配設されてなると好適である。

このように、発熱素子を複数離間して設けることにより、本発明の観察用プレートは、複数の加熱領域を備える。したがって、一枚の基板上において、複数の異なる温度で試料を保持することができる。さらに、これら複数の発熱素子には、個別の薄膜温度センサが設けられている。したがって、複数の加熱領域を備えた場合であっても、個々の加熱領域の温度を正確に測定し、個別に温度制御することが可能である。

【0016】

また、請求項3のように、前記複数の発熱素子の間には、金属薄膜からなる熱伝導部材が形成され、該熱伝導部材は、前記薄膜温度センサと、前記センサ端子と、前記発熱素子と、前記発熱素子端子と、に対して電気的に絶縁されてなると好ましい。

このように、本発明の観察用プレートにおいて、複数設けられた発熱素子の間には熱伝導部材が備えられている。この熱伝導部材は、基板の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設された発熱素子間で生じる熱移動を抑制するために配設される。したがって、熱伝導部材によって隔てられた発熱素子は、周囲に配設された発熱素子の影響をうけることなく、個別の温度制御が可能となると共に、正確な温度制御が可能となる。

【0017】

また、請求項4のように、前記薄膜温度センサは、白金測温抵抗体であると好適である。

このように、観察用プレートの加熱領域温度を計測するために設けられる薄膜温度センサとして、測温抵抗体を使用することにより、測定温度の誤差を小さくすることができる。

さらに白金は、抵抗温度係数が大きく、経時変化が少ないため、より正確な温度測定が可能となる。したがって、発熱素子によって区画された加熱領域の温度をより正確に測定することができる。

【0018】

さらに、請求項5のように、前記基板は矩形状に形成され、前記センサ端子は、前記基板の一の縁端上に配設され、前記発熱素子端子は、前記基板の他の縁端上に配設されてなると好ましい。

このように、本発明の観察用プレートには、温度制御装置に接続するためのセンサ端子と発熱素子端子とが配設されている。そして、センサ端子と、発熱素子端子とが矩形状に形成された基板の異なる縁端上に設けられることにより、センサ端子と発熱素子端子とが分割されて配設されるため、配線が複雑化することがない。したがって、確実に温度制御装置に接続することができ、正確な温度測定が可能となる。

【0019】

また、前記課題は、本発明に係る顕微鏡用加熱装置によれば、請求項1乃至5のいずれか一項に記載の観察用プレートと、該観察用プレートが載置されるステージプレートと、該ステージプレートと電気的に接続されると共に、前記観察用プレートの温度制御を行う温度制御装置と、を備えた顕微鏡用加熱装置であって、前記ステージプレートは、前記センサ端子と当接するセンサ用電極と、前記発熱素子端子と当接する発熱素子用電極とを備えてなること、により解決される。

このように、顕微鏡に設置するステージプレートにおいて、観察用プレートのセンサ端子と当接するセンサ用電極と、発熱素子端子に当接する発熱素子用電極が設けられているため、ステージプレートに対して観察用プレートを設置するだけで、観察用プレートを温度制御装置に接続することができる。その結果、容易に観察用プレート上の加熱領域の温度を制御することが可能となる。

また、観察用プレートが載置されるステージプレートによって観察用プレートが固定されるため、試料が観察用プレート上で移動することなく、その結果均一に加熱することができるため、温度制御を正確に行うことが可能となる。

【発明の効果】

【0020】

本発明の観察用プレートによれば、薄膜温度センサが基板と発熱素子の間に設けられているため、試料の近傍温度を計測することができ、より正確な温度測定及び温度制御が可能となる。また、本発明の観察用プレートは、複数配設された発熱素子に対して、個別の薄膜温度センサが設けられることにより、正確な温度制御が可能となる。さらに本発明の観察用プレートは、複数の発熱素子の間に熱伝導部材が設けられているため、複数の発熱素子による加熱領域の温度制御をより正確に行うことができる。さらにまた、観察用プレートを温度制御装置に接続するために形成されるセンサ端子と、発熱素子端子とが分割されて基板上に配列されるため、使用者がその配線を間違うことなく、正確な温度制御が可能となる。

また、本発明の顕微鏡用加熱装置によれば、ステージプレート上に観察用プレートを設置することにより温度制御装置と観察用プレートが接続され、観察用プレートの表面温度を容易に制御することが可能となる。

【図面の簡単な説明】

【0021】

【図1】本発明の一実施形態に係る顕微鏡用加熱装置の概略斜視図である。

【図2】本発明の一実施形態に係る観察用プレートの平面図である。

【図3】本発明の一実施形態に係る観察用プレートの分解斜視図である。

【図4】本発明の一実施形態に係る顕微鏡用加熱装置に備えられるステージプレートの平面図である。

【図5】図4のA−A線に相当する概略断面図である。

【図6】本発明の一実施形態に係る観察用プレートをステージプレートに載置した状態の平面図である。

【図7】図6のB−B線に相当する概略断面図である。

【図8】本発明の他の実施形態に係る観察用プレートの平面図である。

【図9】本発明の他の実施形態に係る観察用プレートの分解斜視図である。

【発明を実施するための形態】

【0022】

本発明の実施形態に係る観察用プレート及び顕微鏡用加熱装置を図面に基づいて説明する。なお、以下に説明する材料、配置、構成等は、本発明を限定するものでなく、本発明の趣旨の範囲内で種々改変することができるものである。

【0023】

図1は本発明の一実施形態に係る顕微鏡用加熱装置の概略斜視図、図2及び図3は本発明の一実施形態に係る観察用プレートに係るもので、図2は平面図、図3は分解斜視図、図4及び図5は本発明の一実施形態に係る顕微鏡用加熱装置に備えられるステージプレートに係るもので、図4はステージプレート、図5は図4のA−A線に相当する概略断面図、図6及び図7は本発明の一実施形態に係る観察用プレートをステージプレートに載置した状態に係るもので、図6は平面図、図7は図6のB−B線に相当する概略断面図、図8及び図9は本発明の他の実施形態に係る観察用プレートに係るもので、図8は平面図、図9は分解斜視図である。

【0024】

本発明の一実施形態に係る顕微鏡用加熱装置100は、図1に示すように、顕微鏡200と組み合わせて用いられる。顕微鏡用加熱装置100は、観察用プレート10と、観察用プレート10が載置されるステージプレート20と、ステージプレート20と電気的に接続されると共に、観察用プレート10の温度制御を行う温度制御装置110とを備えている。

【0025】

そして、ステージプレート20は顕微鏡200のステージ210上に載置された後、ステージ210に対して固定される。温度制御装置110は、導線30によってステージプレート20と電気的に接続されており、観察用プレート10からの温度計測信号を受信する(温度計測信号が入力される)と共に、観察用プレート10に対して温度制御信号を送信し(温度制御信号を出力し)、観察用プレート10の表面温度を制御する。その結果、使用者は観察用プレート10上に載置された試料の温度を制御して、観察することができる。

【0026】

観察用プレート10には、後述の薄膜温度センサとしての測温抵抗素子12(図2を参照)が備えられており、測温抵抗素子12から出力された温度計測信号は、温度制御装置110に備えられたCPUによって処理される。そして、温度制御装置110に備えられた温度表示部に測温抵抗素子12よって計測された温度が表示される。

【0027】

また、温度制御装置110には温度設定部が設けられており、使用者は、観察用プレート10について、所望の表面温度を温度制御装置110に入力して設定することができる。したがって、温度計測信号を受信したCPUは、入力された温度計測信号を参照し、温度設定部に入力された所定温度となるように温度制御信号を観察用プレート10に出力する。なお、上述の温度計測信号及び温度制御信号の送受信は随時行われており、長時間使用する場合や、途中で設定温度を変更する場合であっても、観察用プレート10の温度を所望の温度に制御することができる。

【0028】

図2に示すように、観察用プレート10は、基板11の一方の面(表面)上に試料が載置される一方、他方の面(裏面)上に、薄膜温度センサとしての測温抵抗素子12と、測温抵抗素子12と電気的に接続され温度計測信号を出力するセンサ端子16bと、透明導電膜で形成される発熱素子15と、発熱素子15と電気的に接続され温度制御信号が入力される発熱素子端子16dと、を備えている。なお、図2は各素子が形成される裏面側から見た図であり、説明のため、部材が重なる部分においても、全ての部材を実線で示している。

そして、図3に示すように、測温抵抗素子12は、発熱素子15と、発熱素子15に接続された発熱素子端子16dに対して絶縁膜14によって電気的に絶縁されていると共に、基板11上の、発熱素子15と対応する位置に配設されている。

【0029】

基板11は、顕微鏡200のように、透光性が必要な機器に対して用いる場合には、透明且つ絶縁性である一般的なガラス基板を用いると好ましい。本実施形態においては、後述の薄膜状の各部材を形成しやすくするため、透明なガラス基板を用いているが、十分な強度、透光性、絶縁性を備えていれば、樹脂基板としても良い。ガラス基板及び樹脂基板は、絶縁膜を形成する必要がないため、製作工程が簡素化され、好適である。また、フィルムはその可撓性により、取り扱いの容易な観察用プレート10を提供することができる。

【0030】

観察用プレート10は、所定の面積を備え、平面視略矩形の透明導電膜からなる発熱素子15を備えており、発熱素子15が形成された範囲内(すなわち、加熱領域内)であって、発熱素子15や、後述の測温抵抗素子12が形成されていない表面上に試料が載置される。そして、発熱素子15が通電されることにより、発熱素子15がヒーターとなって試料を加熱するため、試料を至適温度で保持し、観察することが可能となる。

【0031】

発熱素子15は、透明導電膜によって形成されており、例えば、ITO(Indium Tin Oxide)、IZO(Indium Zinc Oxide)、AZO(Aluminium Zinc Oxide)等を用いることができ、好ましくはITOが用いられる。

【0032】

これら透明導電膜からなる発熱素子15の形成方法としては、スプレー熱分解法、CVD法等の化学的成膜法と蒸着法、スパッタリング法等の物理的成膜法に大別することができる。中でもスパッタリング法は、得られる膜の抵抗値及び透過率の経時変化が少なく、成膜条件の制御が容易であるため、好ましい。

【0033】

これら透明導電膜からなる発熱素子15の成膜時、用いられるターゲットは、In,Sn,Zn,Cd−Sn,Cd−In等の金属ターゲット、又はこれら酸化物の焼結体ターゲットに、必要に応じてドナーとなる元素を添加したものが用いられる。

【0034】

発熱素子15には、ステージプレート20に備えられた後述の発熱素子用電極23(図4を参照)に当接し、通電されるための発熱素子端子16dが、細い短冊状(線状)の発熱素子導線16cによって電気的に接続されている。発熱素子導線16cは、略矩形に成膜された発熱素子15の対向する縁辺に沿って配設されており、略矩形状に形成された基板11の一つの縁端側に形成された発熱素子端子16dと、基板11の内側に形成された発熱素子15を電気的に接続するものである。

【0035】

このように、発熱素子端子16dは、ステージプレート20に設けられた発熱素子用電極23と当接することによって、電気的に接続される。そして、発熱素子端子16dは、ステージプレート20に接続された温度制御装置110からの温度制御信号が入力され(すなわち、電圧が印可され)、発熱素子15が所望の温度に加熱される。

【0036】

そして、発熱素子15と、基板11との間には、基板11の加熱領域内の温度を計測する薄膜温度センサとしての測温抵抗素子12が配設されている。測温抵抗素子12と、発熱素子15とは電気的に絶縁されており、本実施形態では、測温抵抗素子12と発熱素子15との間に絶縁膜14が形成されている(図3を参照)。したがって、測温抵抗素子12は試料に対して基板11のみを介して配設されるため、試料に近い位置(範囲)の温度を計測することができ、正確且つ精密な温度制御が可能となる。

【0037】

薄膜温度センサとして用いられる測温抵抗素子12は、後述の薄膜熱電対と比較して常温、中温領域で精度が高く、基準接点補償などを必要としないため、本発明の観察用プレート10において好適に用いられる。測温抵抗素子12としては、一般的な薄膜型測温抵抗素子が用いられ、例えば、ニッケル測温抵抗体、白金測温抵抗体、銅測温抵抗体を用いることができる。

測温抵抗素子12としてニッケル測温抵抗体を用いると、安価に製造することができる。また、白金測温抵抗体は、温度に対する抵抗変化が一定であり、さらに変化率が大きいため、高い精度で温度計測を行うことができる。

【0038】

測温抵抗素子12は、図2に示すように、細い線状の金属薄膜からなる導電性薄膜12aと、導電性薄膜12aと電気的に接続されると共に、センサ導線16aを介してセンサ端子16bに接続される接続部12bを備えている。導電性薄膜12aと、幅広の接続部12bとは、連続した金属薄膜によって構成されている。そして、センサ端子16bは、後述のステージプレート20に備えられたセンサ用電極22に当接し、測温抵抗素子12からの温度計測信号は、ステージプレート20にさらに接続された温度制御装置110に出力される。なお、測温抵抗体12、接続部12b、センサ導線16a、センサ端子16bの構成として、二線式、三線式、四線式のいずれの方式としても良い。

【0039】

センサ端子16bは、略矩形状の基板11において、発熱素子端子16dが形成された縁端側と対向する縁端側に形成されている。このように、センサ端子16bと発熱素子端子16dとを基板11上で分離して配設することにより、センサ導線16a、発熱素子導線16c、さらにステージプレート20側のセンサ用電極22、発熱素子用電極23等の配線構造が簡素化され、その結果、生産性の高い観察用プレート10とすることができる。

【0040】

上述のセンサ導線16a、センサ端子16b、発熱素子導線16c、発熱素子端子16dからなる配線電極16は、導電性の金属薄膜によって形成されている。センサ導線16a、発熱素子導線16cは、細い線状の金属薄膜によって形成され、センサ端子16b、発熱素子端子16dは外部接続用に幅広の略矩形状の金属薄膜によって形成されている。なお、センサ端子16b、発熱素子端子16dの形状は、ステージプレート20のセンサ用電極22、発熱素子用電極23との間で通電するように接触させる構成であれば、その形状はこれに限定されない。

これら配線電極16の材料は、一般的な材料を用いることができ、金、銀、銅、クロム、モリブデン、アルミ等の金属の単体、あるいはそれぞれの合金を用いることができる。

【0041】

配線電極16は、印刷法、スパッタリング法等を用いて、基板11上に形成される。また、エッチングによってそれぞれセンサ導線16a、センサ端子16b、発熱素子導線16c、発熱素子端子16dを形成しても良い。

【0042】

測温抵抗素子12と、発熱素子15との間に配設される絶縁膜14は、少なくとも発熱素子15によって形成される加熱領域の全域を覆うように形成されている。絶縁膜14の材料は、透明な絶縁材料を用いるのが好ましく、SiO2、Al2O3、ポリイミド樹脂、アクリル樹脂等を用いることができ、その厚さは300〜3000nm程度が好ましい。また、絶縁膜14の形成方法としては、蒸着法、スパッタリング法、ディッピング法、印刷法を用いることができる。

【0043】

そして、図3に示すように、発熱素子15は、基板11の同一面上において互いに離間して、複数配設されている。また、測温抵抗素子12は、複数の発熱素子15に対してそれぞれ一つずつ備えられており、この構成により、観察用プレート10は、複数の加熱領域を備え、複数の加熱領域の温度をそれぞれ個別に制御することが可能となる。

【0044】

このとき、複数の発熱素子15にそれぞれ接続された発熱素子導線16c、発熱素子端子16dは、互いに接触しない位置に配設される。また、複数の発熱素子15に対応する位置に設けられる測温抵抗素子12に接続されたセンサ導線16a、センサ端子16bもまた、互いに接触しない位置に配設される。さらに、複数の発熱素子端子16dと、複数のセンサ端子16bは、基板11上の対向する縁端にそれぞれ集積して配設されている。この構成により、ステージプレート20に設けられる発熱素子用電極23、センサ用電極22の構成が複雑となることなく、ステージプレート20におけるリード線31(図4,図5参照)等の配線も簡素化される。

【0045】

さらに、発熱素子導線16c及びセンサ導線16aもまた、基板11の外周方向に集積されて形成されていると好ましい。このような構成により、基板11の中心方向において光が透過する範囲を最大限に確保することができるため、試料を観察する際、発熱素子導線16c及びセンサ導線16aによって光が遮られることなく、試料を観察し易くなる。

【0046】

なお、本実施形態では複数の発熱素子15が一列に配列された形状を例示しているが、発熱素子導線16c及び発熱素子端子16dと、センサ導線16a及びセンサ端子16bとの絶縁を維持することができれば、複数列で配列しても良いのは勿論である。

【0047】

このように、本発明の観察用プレート10は、複数の発熱素子15を備えることによって、複数の加熱領域を備えている。そして、各加熱領域の温度を個別に制御するため、発熱素子15は互いに離間して配設されており、さらに熱伝導部材13を備えていると好ましい。

【0048】

熱伝導部材13は、少なくとも、隣り合って配設される発熱素子15の間に配設され、基板11の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設される発熱素子15の間の熱伝導を抑制するものである。熱伝導部材13は、その形状は限定されないが、例えば短冊状、線状の熱抵抗が小さい物質によって構成されている。一般に、金属はガラスよりも熱抵抗が小さいため、熱伝導部材13は、金属薄膜によって形成されていると好ましい。さらに、本実施形態では、作業工程を短縮する目的で、後述のように、金属薄膜からなる配線電極16と同工程で形成されるため、配線電極16と同じ金属で形成されている。なお、同じく金属からなる測温抵抗素子12と同時に熱伝導部材13を作成しても良く、これにより、作業工程を短縮することができる。

なお、熱伝導部材13は、図2,図3及び図6のように、隣り合って配設された発熱素子15の間以外の部分にさらに設けられていても良い。このとき、熱伝導部材13が、配線電極16に対して離間し、基板11の長手方向に沿って発熱素子15の周囲を囲む位置で、且つ発熱素子15及び配線電極16と絶縁が保たれる位置に設けられていると、発熱素子15からの熱が熱伝導部材13に伝導しやすいため、隣り合って配設される発熱素子15の間の熱伝導を効果的に抑制することができる。

【0049】

さらに、外部接続用の発熱素子端子16d、センサ端子16b以外を覆う範囲に、保護膜17を備えていると好ましい。保護膜17は、絶縁膜14と同様に透明な絶縁材料を用いるのが好ましく、SiO2、Al2O3、ポリイミド樹脂、アクリル樹脂等を用いることができ、その厚さは300〜3000nm程度が好ましい。また、絶縁膜14の形成方法としては、蒸着法、スパッタリング法、ディッピング法、印刷法を用いることができる。

【0050】

次に、各部材の積層順について、図3を参照して説明する。なお、基板11の面に関し、実際には図3において図面下側方向の面が上方となるようにステージプレート20上に配設され、当該面上に試料が載置される構成であるが、説明のため、図3では上下を入れ替えた順で説明する。

【0051】

観察用プレート10の製造方法は、まず、ガラスからなる基板11上に、全面に渡って金属薄膜が形成される。その後、測温抵抗素子12に相当する部分の金属薄膜を残すようにエッチングされることにより、測温抵抗素子12がパターニングされる。なお、測温抵抗素子12に相当する部分が開口したマスクを用いて、基板11上にスパッタリング等により測温抵抗素子12を形成しても良い。

また、後述する配線電極16を形成する工程において、熱伝導部材13を同時に形成しない場合は、上記の測温抵抗素子12を形成する工程において、同時に熱伝導部材13を形成しても良い。

【0052】

次に、測温抵抗素子12上の接続部12b以外の部分を覆う位置に、絶縁膜14が形成される。絶縁膜14は、測温抵抗素子12上であって、且つ後述の発熱素子15が形成される範囲を覆う範囲で形成される。また絶縁膜14は、上記範囲に、さらに熱伝導部材13を含めて覆うように形成されていても良い。

【0053】

さらに、測温抵抗素子12の少なくとも一部と重なる位置で、絶縁膜14上に透明導電膜からなる発熱素子15が形成される。また、複数の発熱素子15は、互いに離間して配設され、熱伝導部材13と重ならない位置に配設される。

【0054】

そして、次に配線電極16を形成する。配線電極16を形成する工程では、上記測温抵抗素子12の接続部12bと、発熱素子15に対し、それぞれ重なる位置にセンサ導線16a、発熱素子導線16cが印刷法等により形成される。このとき、センサ導線16a、発熱素子導線16cにそれぞれ接続されるセンサ端子16b、発熱素子端子16dもまた同時に形成される。そして、配線電極16を形成する工程では、発熱素子15、センサ導線16a、発熱素子導線16cと離間した位置に熱伝導部材13が同時に形成されると好ましい。熱伝導部材13が配線電極16と同時に形成されるようにすると、製造工程を簡素化することができる。

【0055】

最後に、基板11上の、センサ端子16b、発熱素子端子16d以外の各部材を覆う範囲に保護膜17が形成されると好ましい。

【0056】

本発明の観察用プレート10は、ステージプレート20上に載置されることによってその表面温度を容易に制御することが可能である。以下、図4乃至図7を参照して、ステージプレート20の構成を説明する。

ステージプレート20は、観察用プレート10が載置される土台となる基材21と、観察用プレート10のセンサ端子16bと当接するセンサ用電極22と、発熱素子端子16dと当接する発熱素子用電極23と、観察用プレート10を上方から圧着する固定部材24とを備えている。

【0057】

顕微鏡200等の光学機器において採光するため、基材21は中空の枠状に形成されている。より詳細には、基材21は、上方に配設される蓋部材21aと、土台部材21bによって構成されており、蓋部材21aと、土台部材21bは、それぞれに備えられた開口部21c,21dを揃えて上下方向で重なって配設されている。

蓋部材21aには、観察用プレート10よりもやや幅広に切り欠かれた略矩形状の開口部21cが形成されており、開口部21cの内部に観察用プレート10が配設される。土台部材21bにもまた、蓋部材21aに重なる位置で、観察用プレート10よりもやや幅狭に切り欠かれた略矩形状の開口部21dが形成されている。したがって、蓋部材21aの開口部21c側から、土台部材21bの開口部21dを覆うようにして観察用プレート10を載置することができる。なお、基材21は、樹脂等の非導通性の材料によって構成されていると好ましい。

【0058】

ステージプレート20は、蓋部材21aの開口部21cと比較して、土台部材21bの開口部21dは幅狭に形成されているため、図5に示すように、土台部材21bによって、内側方向に向かって突出した凸部、すなわち観察用プレート10を載置する台となる部分が形成される。この部分(凸部)には、観察用プレート10のセンサ端子16bと当接するセンサ用電極22と、発熱素子端子16dと当接する発熱素子用電極23が設けられている。

【0059】

土台部材21bの開口部21dの一つの縁端側には、センサ用電極22が配設されており、対向する縁端側には、発熱素子用電極23が配設されている。センサ用電極22及び発熱素子用電極23は、それぞれ略矩形の導通面を上方に向けて導通面が水平となるように配設されており、観察用プレート10のセンサ端子16b及び発熱素子端子16dとそれぞれ当接する。なお、センサ用電極22及び発熱素子用電極23の形状は、センサ端子16b及び発熱素子端子16dと十分に接触する構成であれば、これに限定されるものではない。

【0060】

センサ用電極22及び発熱素子用電極23には、それぞれリード線31,32が電気的に接続されており、これらリード線31,32(図4中、点線で示す)は束ねられて一本の導線30として温度制御装置110に接続される。

リード線31,32は基材21の内部に形成された空洞部21e内に、それぞれセンサ用電極22及び発熱素子用電極23と電気的に接続され、延設されている。

【0061】

基材21の内部に形成される空洞部21eは、図5に示すように、枠状の蓋部材21aの下面を切り欠いて形成された凹部21fと、枠状の土台部材21bの上面を切り欠いて形成された凹部21gを互いに対向させることにより形成されている。

【0062】

空洞部21eは、図4に示すように、センサ用電極22及び発熱素子用電極23に隣接して設けられ、さらに、センサ用電極22の近傍に設けられた空洞と、発熱素子用電極23の近傍に設けられた空洞は、連続して空洞部21eを形成している。そして、空洞部21e内に配設されたリード線31,32は、基材21の側面に設けられた孔部21hから、一本の導線30として延出される。なお孔部21hは、空洞部21eが基材21の側面に延設されることにより形成されているが、基材21の上面又は下面に形成された構成であっても良い。

【0063】

次に、観察用プレート10をステージプレート20に載置した際の構成について説明する。

図6,図7に示すように、本発明の観察用プレート10は、ステージプレート20上に、各部材(測温抵抗素子12、熱伝導部材13、絶縁膜14、発熱素子15、配線電極16、保護膜17)を下方に向けて、観察用プレート10が開口部21c,21dを覆うようにして載置される。すなわち、試料を平滑な面に載置するため、基板11が上方になるようにして載置される。なお、図7は説明のため、基板11に対し、薄膜によって構成される部材の膜厚を強調して示している。

【0064】

そしてこの時、観察用プレート10のセンサ端子16b及び発熱素子端子16dは、ステージプレート20に配設されたセンサ用電極22、発熱素子用電極23にそれぞれ当接するようにして載置される。その後、観察用プレート10は、ステージプレート20に備えられた固定部材24によって、上方から圧締されるように、ステージプレート20に対して固定される。

【0065】

固定部材24は、上方から観察用プレート10を押圧して固定するために備えられ、本実施例では、センサ用電極22、発熱素子用電極23の近傍に備えられる。このような構成により、観察用プレート10のセンサ端子16bをセンサ用電極22に、発熱素子端子16dを発熱素子用電極23に対してより確実に当接させることができる。また、蓋部材21aの厚みは、観察用プレート10の厚みよりも若干薄く形成されているため、開口部21cの上方から、観察用プレート10の基板11がわずかに上方に配設される。その結果、固定部材24は、開口部21cの上方からわずかに突出した基板11を押圧する。

【0066】

本実施形態の固定部材24は、使用者が上下方向に操作する操作部24aと、操作部24aと連動して上下すると共に観察用プレート10を押圧する固定部24bとを備えている。固定部24bは、観察用プレート10のセンサ端子16b、発熱素子端子16dが配設された縁辺よりもやや長く形成されており、観察用プレート10に対して均一な力で当接し、局所的に力が加わることがない。その結果、観察用プレート10が割れてしまうのを防ぐことができる。

なお、固定部材24の構成はこれに限定されるものではなく、公知の手段が用いられる。

【0067】

また、観察用プレート10のセンサ端子16bをセンサ用電極22に、発熱素子端子16dを発熱素子用電極23に対して当接させることができれば、固定部材24の位置は図4乃至図7に示す実施形態以外の位置であっても良い。また、観察用プレート10を水平に保つことができれば、固定部材24は一カ所のみに設けられていても良い。

【0068】

観察用プレート10が固定部材24によってステージプレート20に固定された後、ステージプレート20は、顕微鏡200のステージ210に載置される。また、顕微鏡200のステージ210に予めステージプレート20を固定した後、観察用プレート10をステージプレート20に対して固定しても良い。

【0069】

そして、観察用プレート10をステージプレート20に対して載置することによって、観察用プレート10が通電され、温度制御装置110との間で信号を送受信する。その結果、発熱素子15が発熱し、また、発熱素子15と基板11との間に配設された測温抵抗素子12によって加熱領域の温度が測定され、さらにその測定温度に基づき、発熱素子15の発熱量が制御される。

基板11上であって、透明導電膜からなる発熱素子15によって形成された加熱領域内に試料を載置することにより、適当な温度で試料を観察することが可能となる。

【0070】

次に、図8及び図9を参照して、本発明の他の実施形態に係る観察用プレート50について説明する。本実施形態では上述の実施形態と異なり、薄膜温度センサとして薄膜熱電対52を用いていることを特徴としている。したがって、薄膜温度センサ以外の共通する構成、作用についてはその説明を省略する。

【0071】

本実施形態の観察用プレート50は、基板51の一方の面(表面)上に試料が載置される一方、他方の面(裏面)上に、薄膜温度センサとしての薄膜熱電対52と、薄膜熱電対52と電気的に接続され温度計測信号を出力するセンサ端子56bと、透明導電膜で形成される発熱素子55と、発熱素子導線56cを介して発熱素子55と電気的に接続され温度制御信号が入力される発熱素子端子56dと、を備えている。

そして、図8に示すように、薄膜熱電対52は、発熱素子55と、発熱素子55に接続された発熱素子端子56dに対して電気的に絶縁されていると共に、基板51と発熱素子55との間に配設されている。なお、図8は、図2と同様に各素子が形成される裏面側から見た図であり、説明のため、部材が重なる部分においても、全ての部材を実線で示している。

【0072】

薄膜温度センサとして測温抵抗素子12を備えた上記実施形態とは異なり、本実施形態の薄膜温度センサは、薄膜熱電対52を用いている。したがって、発熱素子55と、基板51との間には、基板51の加熱領域内の温度を計測する薄膜温度センサとしての薄膜熱電対52が配設されている。薄膜熱電対52と、発熱素子55との間には絶縁膜54が形成されており、互いに電気的に絶縁されている(図9を参照)。

【0073】

薄膜温度センサとして用いられる薄膜熱電対52は、上述の測温抵抗体と比較して広い温度範囲での測温が可能であり、また、安価に製造可能であることから、本発明の観察用プレート50において薄膜温度センサとして用いることができる。

【0074】

薄膜熱電対52は、図8に示すように、細い線状の異なる金属の薄膜からなる導電性薄膜52a,52bによって構成されている。そして、導電性薄膜52a,52bは、センサ端子56bまで延設されており、センサ端子56bに電気的に接続されている。また、導電性薄膜52a,52bにおいて、センサ端子56bに接続されていない方の端部は、互いに積層して形成されている。この積層部、すなわち測温接点は、発熱素子55と重なる位置に配設される。なお、導電性薄膜52a,52bとセンサ端子56bとはそれぞれ連続した金属薄膜によって構成されていると、導電性薄膜52a,52b及びセンサ端子56bの成膜工程を個別に設ける必要が無く、製造工程を短縮することができるため好ましい。

【0075】

薄膜熱電対52(導電性薄膜52a,52b)を構成する異種金属の組み合わせとしては、クロメル−アルメル、PtRh−Pt、クロメル−コンスタンタン、ナイクロシル−ナイシル、Cu−コンスタンタン、Fe−コンスタンタン、Ir−IrRh、W−Re、Au−Pt、Pt−Pd、Bi−Sbなどを用いることができる。好ましくは、使用温度範囲が広く、温度と熱起電力の関係が直線的であるクロメル−アルメルの組み合わせを用いるのが良い。

【0076】

そして、センサ端子56bは、後述のステージプレート20に備えられたセンサ用電極22に当接し、薄膜熱電対52からの温度計測信号は、ステージプレート20にさらに接続された温度制御装置110に出力される。なお、薄膜熱電対52を薄膜温度センサとして用いる場合、基準接点補償が必要であるため、温度制御装置110には、冷接点の温度を補償する回路が備えられている。

【0077】

また、温度制御装置110に接続される導線30において、薄膜熱電対52と接続されるリード線31は、補償導線である。すなわち、導電性薄膜52a(より詳細には、導電性薄膜52aと連続して形成されたセンサ端子56b)に接続されるセンサ用電極22、及びセンサ用電極22に接続されたリード線31は、導電性薄膜52aと同じ熱起電力特性を備えた金属で構成される。また、導電性薄膜52bに接続されるリード線31についても同様である。

【0078】

上述のセンサ端子56b、発熱素子導線56c、発熱素子端子56dからなる配線電極56は、導電性の金属薄膜によって形成されている。発熱素子導線56cは、細い短冊状(線状)の金属薄膜によって形成され、センサ端子56b、発熱素子端子56dは外部接続用に幅広の略矩形状の金属薄膜によって形成されている。

【0079】

これら配線電極56のうち、発熱素子導線56c及び発熱素子端子56dの材料は、一般的な材料を用いることができ、金、銀、銅、クロム、モリブデン、アルミ等の金属の単体、あるいはそれぞれの合金を用いることができる。また、センサ端子56bの材料は、薄膜熱電対52を構成する金属に依存して決定される。

【0080】

薄膜熱電対52と、発熱素子55との間に配設される絶縁膜54は、少なくとも発熱素子55によって形成される加熱領域の全域を覆うように形成されている。絶縁膜54の材料は、上述の実施形態における絶縁膜54と同等のものが用いられ、形成方法もまた、上述の実施形態と同様である。

【0081】

そして、図8に示すように、発熱素子55は、基板51の同一面上において互いに離間して、複数配設される。そして、薄膜熱電対52は、複数の発熱素子55に対してそれぞれ一つずつ備えられており、この構成により、観察用プレート10は、複数の加熱領域を備え、複数の加熱領域の温度をそれぞれ個別に制御することが可能となる。

【0082】

このとき、複数の発熱素子55にそれぞれ接続された発熱素子導線56c、発熱素子端子56dは、互いに接触しない位置に配設される。また、複数の発熱素子55に対応する位置に設けられる薄膜熱電対52に接続されたセンサ端子56bもまた、互いに接触しない位置に配設される。

【0083】

さらに、薄膜熱電対52を構成する導電性薄膜52a,52b及び発熱素子導線56cもまた、基板51の外周方向に集積されて形成されていると好ましい。このような構成により、基板51の中心方向において光が透過する範囲を最大限に確保することができるため、試料を観察する際、発熱素子導線56c及び導電性薄膜52a,52bによって光が遮られることなく、試料を観察し易くなる。

【0084】

このように、本発明の観察用プレート50は、複数の発熱素子55を備えることによって、複数の加熱領域を備えている。そして、各加熱領域の温度を個別に制御するため、発熱素子55は互いに離間して配設されており、さらに隣り合って配設される発熱素子55の間に、熱伝導部材53を備えていると好ましい。

【0085】

熱伝導部材53は、少なくとも、隣り合って配設される発熱素子15の間に配設され、基板11の長手方向に沿う側面に優先的に熱を伝導させることにより、隣り合って配設される発熱素子15の間の熱伝導を抑制するものである。熱伝導部材53の形状、構成材料は上述の実施形態の熱伝導部材13と同様である。なお、本実施形態においてもまた、作業工程を短縮する目的で、熱伝導部材53は金属薄膜からなる配線電極56と同工程で形成されるため、配線電極56と同じ金属で形成されている。なお、同じく金属からなる薄膜熱電対52を構成する導電性薄膜52a,52bのいずれかと同時に熱伝導部材53を作成しても良く、これにより、作業工程を短縮することができる。

なお、熱伝導部材53は、図8及び図9のように、隣り合って配設された発熱素子55の間以外の部分にさらに設けられていても良い。このとき、熱伝導部材53が、配線電極56に対して離間し、基板51の長手方向に沿って発熱素子55の周囲を囲む位置で、且つ発熱素子55及び配線電極56と絶縁が保たれる位置に設けられていると、発熱素子55からの熱が熱伝導部材53に伝導しやすいため、隣り合って配設される発熱素子55の間の熱伝導を効果的に抑制することができる。

【0086】

さらに、外部接続用の発熱素子端子56d、センサ端子56b以外を覆う範囲に、保護膜57を備えていると好ましい。保護膜57は、絶縁膜54と同様に透明な絶縁材料を用いるのが好ましく、その構成材料、形成方法は上述の実施形態における保護膜17と同様である。

【0087】

次に、各部材の積層順について、図9を参照して説明する。なお、基板51の面に関し、実際には図9において図面下側方向の面が上方となるようにステージプレート20上に配設され、当該面上に試料が載置される構成であるが、説明のため、図9では上下を入れ替えた順で説明する。

【0088】

観察用プレート50の製造方法は、まず、ガラスからなる基板51上に、全面に渡って金属薄膜が形成される。その後、薄膜熱電対52を構成する導電性薄膜52a、センサ端子56bに相当する部分の金属薄膜を残すようにエッチングされることにより、導電性薄膜52a、センサ端子56bがパターニングされる。なお、導電性薄膜52a、センサ端子56bに相当する部分が開口したマスクを用いて、基板51上にスパッタリング等により薄膜熱電対52、センサ端子56bを形成しても良い。

【0089】

その後、薄膜熱電対52を構成するもう一方の導電性薄膜52bを形成するため、基板51上に、全面に渡って導電性薄膜52aを構成する金属とは異なる金属が成膜される。そして、導電性薄膜52b及びセンサ端子56bに相当する部分の金属薄膜を残すようにエッチングされることによって、導電性薄膜52b及びセンサ端子56bがパターニングされる。なお、導電性薄膜52b及びセンサ端子56bの形成は、マスクを用いたスパッタリング法によって行われても良い。

また、後述する配線電極56を形成する工程において、熱伝導部材53を同時に形成しない場合は、上記の導電性薄膜52a及びセンサ端子56bの形成時、又は導電性薄膜52b及びセンサ端子56bの形成時に熱伝導部材53を同時に形成しても良い。

【0090】

次に、薄膜熱電対52に接続されたセンサ端子56b以外の部分を覆う位置に、絶縁膜54が形成される。絶縁膜54は、薄膜熱電対52上であって、且つ後述の発熱素子55が形成される範囲を覆う範囲で形成される。また絶縁膜54は、上記範囲に、さらに熱伝導部材53を含めて覆うように形成されていても良い。

【0091】

さらに、薄膜熱電対52の測温接点、すなわち、導電性薄膜52a,52bが互いに積層する積層部と重なる位置で、絶縁膜54上に透明導電膜からなる発熱素子55が形成される。また、複数の発熱素子55は、互いに離間して配設され、熱伝導部材53と重ならない位置に配設される。

【0092】

そして、次に配線電極56を形成する。配線電極56を形成する工程では、上記発熱素子55に対し、重なる位置に発熱素子導線56cが印刷法等により形成される。このとき、発熱素子導線56cに接続される発熱素子端子56dもまた同時に形成される。そして、配線電極56を形成する工程では、発熱素子55、導電性薄膜52a,52b、発熱素子導線56cと離間した位置に熱伝導部材53が同時に形成されると好ましい。熱伝導部材53は配線電極56と同時に形成されるため、製造工程を簡素化することができる。

【0093】

最後に、基板51上の、センサ端子56b、発熱素子端子56d以外の各部材を覆う範囲に保護膜57が形成されると好ましい。

【0094】

そして、観察用プレート50は、上述のステージプレート20に載置されることにより、基板51の表面温度が好適に制御される。

本発明の観察用プレート50は、ステージプレート20上に、各部材(薄膜熱電対52、熱伝導部材53、絶縁膜54、発熱素子55、配線電極56、保護膜57)を下方に向けて、観察用プレート50が開口部21c,21dを覆うようにして載置される。すなわち、試料を平滑な面に載置するため、基板11が上方になるようにして載置される。

【0095】

そして、観察用プレート50のセンサ端子56b及び発熱素子端子56dは、ステージプレート20に配設されたセンサ用電極22、発熱素子用電極23にそれぞれ当接するようにして載置される。この時、センサ用電極22に接続されるリード線31は、薄膜熱電対52を構成する導電性薄膜52a,52bとそれぞれ同じ金属となるように構成される。

【0096】

観察用プレート50の成膜面を下方に向けてステージプレート20に載置した後、その後、観察用プレート50は、ステージプレート20に備えられた固定部材24によって、上方から圧締されるように、ステージプレート20に対して固定される。

【0097】

ステージプレート20上に固定された観察用プレート50は、温度制御装置110に接続され、基板51上の薄膜熱電対52によって温度が測定され、さらに発熱素子55によってその加熱領域の温度が制御される。

【0098】

上記実施形態では、観察用プレート10,50を用いて観測を行う光学機器として、顕微鏡200を例に挙げたが、必ずしもこれに限定されず、他の測定機器に対して使用可能である。さらに、センサ端子16b,56b及び発熱素子端子16d,56dが温度制御装置110等の外部機器に接続することができれば、基板11,51の形状は平面形状に限定されず、例えば、側壁面を持つ容器形状であっても良い。

【産業上の利用可能性】

【0099】

本発明の観察用プレート10,50は、透明導電膜からなる発熱素子15,55と、基板11,51との間に、薄膜温度センサ(測温抵抗素子12、薄膜熱電対52)が配設されているため、試料を載置する基板11,51の表面温度を正確に測定することができる。その結果、観測対象である試料の温度制御を正確に行うことができる。また、本発明の顕微鏡用加熱装置100は、ステージプレート20に対して観察用プレート10,50を載置するという簡便な操作によって温度制御装置110に接続することができる。

したがって、本発明の観察用プレート10,50及び顕微鏡用加熱装置100は、正確な温度制御が必要とされ、且つ試料数が多い場合に特に有効であり、例えば、医療分野、食品検査分野等において有用であると期待される。

【符号の説明】

【0100】

10,50 観察用プレート

11,51 基板

12 測温抵抗素子(薄膜温度センサ)

12a 導電性薄膜

12b 接続部

13,53 熱伝導部材

14,54 絶縁膜

15,55 発熱素子

16,56 配線電極

16a センサ導線

16b,56b センサ端子

16c,56c 発熱素子導線

16d,56d 発熱素子端子

17,57 保護膜

20 ステージプレート

21 基材

21a 蓋部材

21b 土台部材

21c,21d 開口部

21e 空洞部

21f,21g 凹部

21h 孔部

22 センサ用電極

23 発熱素子用電極

24 固定部材

24a 操作部

24b 固定部

30 導線

31,32 リード線

52 薄膜熱電対(薄膜温度センサ)

52a,52b 導電性薄膜

100 顕微鏡用加熱装置

110 温度制御装置

200 顕微鏡

210 ステージ

【特許請求の範囲】

【請求項1】

透明なガラス基板の一方の面上に試料を載置し、該試料を加熱する観察用プレートであって、

前記基板の他方の面上に、金属薄膜からなる薄膜温度センサと、該薄膜温度センサと電気的に接続され温度計測信号を出力するセンサ端子と、透明導電膜で形成される発熱素子と、該発熱素子と電気的に接続され温度制御信号が入力される発熱素子端子と、を備え、

前記薄膜温度センサは、前記発熱素子と前記発熱素子端子とに対して電気的に絶縁されていると共に、前記基板と前記発熱素子との間に配設されてなることを特徴とする観察用プレート。

【請求項2】

前記発熱素子は、前記基板の同一面上に互いに離間して複数配設され、

前記薄膜温度センサは、前記複数の発熱素子に対して少なくとも一つ以上配設されてなることを特徴とする請求項1に記載の観察用プレート。

【請求項3】

前記複数の発熱素子の間には、金属薄膜からなる熱伝導部材が形成され、

該熱伝導部材は、前記薄膜温度センサと、前記センサ端子と、前記発熱素子と、前記発熱素子端子と、に対して電気的に絶縁されてなることを特徴とする請求項2に記載の観察用プレート。

【請求項4】

前記薄膜温度センサは、白金測温抵抗体であることを特徴とする請求項1乃至3のいずれか一項に記載の観察用プレート。

【請求項5】

前記基板は矩形状に形成され、

前記センサ端子は、前記基板の一の縁端上に配設され、

前記発熱素子端子は、前記基板の他の縁端上に配設されてなることを特徴とする請求項1乃至3のいずれか一項に記載の観察用プレート。

【請求項6】

請求項1乃至5のいずれか一項に記載の観察用プレートと、

該観察用プレートが載置されるステージプレートと、

該ステージプレートと電気的に接続されると共に、前記観察用プレートの温度制御を行う温度制御装置と、を備えた顕微鏡用加熱装置であって、

前記ステージプレートは、前記センサ端子と当接するセンサ用電極と、前記発熱素子端子と当接する発熱素子用電極とを備えてなることを特徴とする顕微鏡用加熱装置。

【請求項1】

透明なガラス基板の一方の面上に試料を載置し、該試料を加熱する観察用プレートであって、

前記基板の他方の面上に、金属薄膜からなる薄膜温度センサと、該薄膜温度センサと電気的に接続され温度計測信号を出力するセンサ端子と、透明導電膜で形成される発熱素子と、該発熱素子と電気的に接続され温度制御信号が入力される発熱素子端子と、を備え、

前記薄膜温度センサは、前記発熱素子と前記発熱素子端子とに対して電気的に絶縁されていると共に、前記基板と前記発熱素子との間に配設されてなることを特徴とする観察用プレート。

【請求項2】

前記発熱素子は、前記基板の同一面上に互いに離間して複数配設され、

前記薄膜温度センサは、前記複数の発熱素子に対して少なくとも一つ以上配設されてなることを特徴とする請求項1に記載の観察用プレート。

【請求項3】

前記複数の発熱素子の間には、金属薄膜からなる熱伝導部材が形成され、

該熱伝導部材は、前記薄膜温度センサと、前記センサ端子と、前記発熱素子と、前記発熱素子端子と、に対して電気的に絶縁されてなることを特徴とする請求項2に記載の観察用プレート。

【請求項4】

前記薄膜温度センサは、白金測温抵抗体であることを特徴とする請求項1乃至3のいずれか一項に記載の観察用プレート。

【請求項5】

前記基板は矩形状に形成され、

前記センサ端子は、前記基板の一の縁端上に配設され、

前記発熱素子端子は、前記基板の他の縁端上に配設されてなることを特徴とする請求項1乃至3のいずれか一項に記載の観察用プレート。

【請求項6】

請求項1乃至5のいずれか一項に記載の観察用プレートと、

該観察用プレートが載置されるステージプレートと、

該ステージプレートと電気的に接続されると共に、前記観察用プレートの温度制御を行う温度制御装置と、を備えた顕微鏡用加熱装置であって、

前記ステージプレートは、前記センサ端子と当接するセンサ用電極と、前記発熱素子端子と当接する発熱素子用電極とを備えてなることを特徴とする顕微鏡用加熱装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2012−37449(P2012−37449A)

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願番号】特願2010−179446(P2010−179446)

【出願日】平成22年8月10日(2010.8.10)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

【公開日】平成24年2月23日(2012.2.23)

【国際特許分類】

【出願日】平成22年8月10日(2010.8.10)

【出願人】(591124765)ジオマテック株式会社 (35)

【Fターム(参考)】

[ Back to top ]