超音波接合方法

【課題】凝着した接合母材を接合部の接合品質に影響を与えることなく除去することを可能とする超音波接合方法を提供する。

【解決手段】重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする。

【解決手段】重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、超音波接合方法、とくにアルミニウムと鋼との接合方法として好適に使用し得る超音波接合方法に関する。

【背景技術】

【0002】

超音波接合法は、図1にその概略を示すように、超音波接合装置のチップ1とアンビル2との間に、重ね合わせた接合母材M1、M2を配置し、チップ1を降下させて接合母材M1、M2の接触面Cを加圧力Pで加圧した状態で、チップ1に超音波を与えて接触面Cを圧接し、接合母材M1、M2を接合する方法である。

【0003】

すなわち、超音波発振器(図示せず)からの電気的エネルギーを機械的振動エネルギーに変換し、この振動エネルギーをチップ1に伝え、接合母材M1、M2の接触面Cに振動振幅ξを与える。これにより、接触面Cですべりが生じ、接合界面の相対移動によって摩擦発熱を生じて接触面Cの温度が上昇し、接合界面が活性化して固相接合が完成する。

【0004】

この場合、とくに、接合母材として、強度および融点が極端に異なる材料、例えばアルミニウムと鋼を組み合わせ、超音波接合を完成させるためには、比較的大きな加圧力と摩擦エネルギーが必要となるため、接合母材の接合界面で生じた摩擦発熱が、チップやアンビル側にも伝達され、接合母材とチップ、アンビルとが凝着するという問題が生じる。

【0005】

とくに、チップ側は、超音波振動の伝達側を兼ねているため凝着が生じ易く、実際の操業においては、超音波接合が完了し、チップを上昇させて装置から接合母材を取り外す時点で、例えばタガネやペンチのような汎用工具を用いて外力を加えチップ側の凝着部を強制的に引き剥がしている。このため、接合部(継手部)における接合母材の変形量が大きくなり接合強度(継手強度)にバラツキを生じるという難点があり、凝着が激しい場合には、チップの先端部に接合母材の一部が残渣として張り付いて残ったり、また、チップの一部が欠落するなどして、連続打点性が困難となるという問題が生じる。

【0006】

この問題を解決するために、チップ、アンビルおよびその間に配置される接合母材を冷却液中に浸漬、あるいは冷却液を噴射して超音波接合する方法(特許文献1参照)、チップと接合母材の間に炭素質のシートを介挿して超音波を与える方法(特許文献2参照)が提案されており、チップ形状や材質を変更して対処する手法(特許文献3参照)も提案されているが、いずれも装置本体が大きくなる、作業性や作業環境を害するなどの制約条件を避けることができない。

【特許文献1】実開平4−47880号公報

【特許文献2】特開2004−268069号公報

【特許文献2】特開2005−177812号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

発明者らは、超音波接合装置、チップの形態などに改変を加えることなく、これまでと同じ装置、方法を維持しながら上記凝着の問題を解消するために、種々の試験、検討を行った結果、超音波接合完了後、接合母材を装置から取り外す時点で再度超音波を付与することにより、この問題を解消し得ることを見出した。

【0008】

本発明は、上記の知見に基づいてなされたものであり、その目的は、凝着した接合母材を接合部(継手部)の接合品質に影響を与えることなく除去することを可能とする超音波接合方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するための請求項1による超音波接合方法は、重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする。

【0010】

請求項2による超音波接合方法は、請求項1において、前記チップの上昇時に0.01〜0.5sの間超音波を付与することを特徴とする。

【0011】

請求項3による超音波接合方法は、請求項1または2において、前記超音波接合完了後、チップの上昇開始時から1s以内に超音波を付与することを特徴とする。

【0012】

請求項4による超音波接合方法は、請求項1〜3のいずれかにおいて、接合母材が、重ね合わせたアルミニウム板と鋼板であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、凝着した接合母材を接合部の接合品質に影響を与えることなく除去することが可能となり、作業性が改善されて健全且つ信頼性の高い継手を連続的に得ることができる。本発明は、アルミニウムと鋼との接合にとくに有効である。

【発明を実施するための最良の形態】

【0014】

本発明は、重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して、超音波を付与(一次発振)して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法において、超音波接合が完了し、チップを上昇させて接合母材を装置から取り外す際に、チップに超音波を付与(二次発振)することにより、チップに凝着した接合母材を何ら損傷させることなく除去することを特徴とする。

【0015】

アンビルに凝着が生じることもあるから、チップとアンビルとに超音波を付与する実施形態もあるが、通常、凝着はチップスティッキングとしてチップに生じる場合が多く、チップとアンビルとに超音波を与えるためには、付加的な装置も必要となるため、チップに凝着した接合母材を除去できれば操業上十分な場合が多い。

【0016】

本発明は、鋼板と鋼板との接合、アルミニウム板とアルミニウム板との接合、鋼板とアルミニウム板との接合などに適用することができるが、鋼板とアルミニウム板との接合に最も効果的に使用される。この場合には、チップ側に鋼板、アンビル側にアルミニウム板を配置するのが好ましい。

【0017】

超音波接合完了後、チップの上昇時に超音波を付与する二次発振の時間は0.01〜0.5sが好ましく、さらに好ましくは0.05〜0.1sの間である。二次発振による超音波の付与は、一次発振による超音波接合完了後、チップの上昇開始時から1s以内に行うのが好ましく、さらに好ましくはチップの上昇開始時から0.2s以内に行う。

【0018】

一次発信と二次発振の超音波の周波数は同一でもよいが、二次発振の超音波の周波数を一次発振の超音波の周波数より大きくすることにより、振動振幅が小さくなって、接合部の塑性変形が軽減されてより健全な接合部が得ることが可能となる。

【0019】

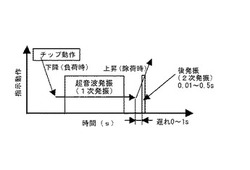

実際の操業においては、超音波接合は自動制御により行われる。図2は、超音波接合作業におけるチップの指示動作と時間の関係を示すものであり、チップ動作として、チップが下降して接合母材を圧接して、一次発振により超音波接合を行い、超音波接合を完了した後、チップ上昇信号によりチップが上昇する。チップの上昇開始時とは、チップ上昇信号が出た時点、すなわちチップ上昇信号がオン(ON)になった時点であり、この時点から二次発振までの時間(遅れ時間という)を0〜1s、さらに好ましくは0〜0.2sとし、二次発振による超音波を0.01〜0.5sの間、さらに好ましくは0.05〜0.1sの間付与する。

【実施例】

【0020】

以下、本発明の実施例を比較例と対比して説明し、その効果を実証する。これらの実施例は本発明の一実施態様を示すものであり、本発明はこれらに限定されるものではない。

【0021】

実施例、比較例

鋼板(軟鋼板SPCC(厚さ1mm)、防錆鋼板SCGA(厚さ1mm))とアルミニウム合金板(A5083合金板(O材、厚さ1mm)、A6016合金板(T4材、厚さ1mm))を接合母材とし、鋼板とアルミニウム合金板、鋼板と鋼板、アルミニウム合金板とアルミニウム合金板の超音波接合を行った。なお、鋼板とアルミニウム合金板の超音波接合においては、鋼板をチップ側に、アルミニウム合金板をアンビル側に配置した。

【0022】

超音波接合装置として、定格出力3.0kW、周波数15kHz、出力600〜3000Jのものを使用し、加圧パターン1.2kN(加圧力23.4MPa)、チップ形状は直径8mmの円錐台形状(クロスハッチ溝付き)、アンビル形状は直径8mmの円錐台形状(クロスハッチ溝付き)の条件とした。

【0023】

超音波接合完了後、チップに二次発振により超音波(一次発振と同一周波数)を付与して、凝着状況(チップスティッキング状況)、接合部の変形状況をそれぞれ目視で評価した。凝着状況の評価は、凝着が無いものは(○)、接合部の半分以上で凝着したものは(×)、接合部の一部で凝着したものは(△)とし、接合部の変形状況の評価は、変形が無いものは(○)、変形が生じたものは(×)、一部に軽微な変形が生じたものは(△)とした。評価結果を表1に示す。

【0024】

【表1】

【0025】

表1に示すように、本発明に従って、二次発振による超音波を遅れ時間0〜1sの間に0.01〜0.5sの時間範囲で超音波を発振した試験例2〜4、7〜9、12、14、16および18はいずれも、凝着(チップスティッキング)が無く、接合部の変形も無く、優れた連続打点性をそなえていることが確認された。

【0026】

これに対して、二次発振による超音波を付与しない試験例1、6、11、13、15および17は、いずれも凝着(チップスティッキング)が生じ、接合部に変形が認められた。また、二次発振による超音波の付与を行ったが、遅れ時間が1sを越えた試験例5および10においては、接合部の一部に凝着(チップスティッキング)がみられ、接合部の一部に軽微な変形が認められた。

【0027】

また、SPC270(厚さ1.0mm)とA6016(T4調質、厚さ1.0mm)を接合母材として、本発明に従って両者を超音波接合し、接合時の投入エネルギーと接合強度(継手強度)との関係を調査したところ、継手強度のバラツキは小さく、継手強度は、接合エネルギーの増加とともに正比例の関係を示すことが確認された。

【図面の簡単な説明】

【0028】

【図1】超音波接合装置の主要部の概略図である。

【図2】本発明による超音波接合作業におけるチップの指示動作と時間の関係を示す図である。

【符号の説明】

【0029】

1 チップ

2 アンビル

C 接触面

M1 接合母材

M2 接合母材

【技術分野】

【0001】

本発明は、超音波接合方法、とくにアルミニウムと鋼との接合方法として好適に使用し得る超音波接合方法に関する。

【背景技術】

【0002】

超音波接合法は、図1にその概略を示すように、超音波接合装置のチップ1とアンビル2との間に、重ね合わせた接合母材M1、M2を配置し、チップ1を降下させて接合母材M1、M2の接触面Cを加圧力Pで加圧した状態で、チップ1に超音波を与えて接触面Cを圧接し、接合母材M1、M2を接合する方法である。

【0003】

すなわち、超音波発振器(図示せず)からの電気的エネルギーを機械的振動エネルギーに変換し、この振動エネルギーをチップ1に伝え、接合母材M1、M2の接触面Cに振動振幅ξを与える。これにより、接触面Cですべりが生じ、接合界面の相対移動によって摩擦発熱を生じて接触面Cの温度が上昇し、接合界面が活性化して固相接合が完成する。

【0004】

この場合、とくに、接合母材として、強度および融点が極端に異なる材料、例えばアルミニウムと鋼を組み合わせ、超音波接合を完成させるためには、比較的大きな加圧力と摩擦エネルギーが必要となるため、接合母材の接合界面で生じた摩擦発熱が、チップやアンビル側にも伝達され、接合母材とチップ、アンビルとが凝着するという問題が生じる。

【0005】

とくに、チップ側は、超音波振動の伝達側を兼ねているため凝着が生じ易く、実際の操業においては、超音波接合が完了し、チップを上昇させて装置から接合母材を取り外す時点で、例えばタガネやペンチのような汎用工具を用いて外力を加えチップ側の凝着部を強制的に引き剥がしている。このため、接合部(継手部)における接合母材の変形量が大きくなり接合強度(継手強度)にバラツキを生じるという難点があり、凝着が激しい場合には、チップの先端部に接合母材の一部が残渣として張り付いて残ったり、また、チップの一部が欠落するなどして、連続打点性が困難となるという問題が生じる。

【0006】

この問題を解決するために、チップ、アンビルおよびその間に配置される接合母材を冷却液中に浸漬、あるいは冷却液を噴射して超音波接合する方法(特許文献1参照)、チップと接合母材の間に炭素質のシートを介挿して超音波を与える方法(特許文献2参照)が提案されており、チップ形状や材質を変更して対処する手法(特許文献3参照)も提案されているが、いずれも装置本体が大きくなる、作業性や作業環境を害するなどの制約条件を避けることができない。

【特許文献1】実開平4−47880号公報

【特許文献2】特開2004−268069号公報

【特許文献2】特開2005−177812号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

発明者らは、超音波接合装置、チップの形態などに改変を加えることなく、これまでと同じ装置、方法を維持しながら上記凝着の問題を解消するために、種々の試験、検討を行った結果、超音波接合完了後、接合母材を装置から取り外す時点で再度超音波を付与することにより、この問題を解消し得ることを見出した。

【0008】

本発明は、上記の知見に基づいてなされたものであり、その目的は、凝着した接合母材を接合部(継手部)の接合品質に影響を与えることなく除去することを可能とする超音波接合方法を提供することにある。

【課題を解決するための手段】

【0009】

上記の目的を達成するための請求項1による超音波接合方法は、重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする。

【0010】

請求項2による超音波接合方法は、請求項1において、前記チップの上昇時に0.01〜0.5sの間超音波を付与することを特徴とする。

【0011】

請求項3による超音波接合方法は、請求項1または2において、前記超音波接合完了後、チップの上昇開始時から1s以内に超音波を付与することを特徴とする。

【0012】

請求項4による超音波接合方法は、請求項1〜3のいずれかにおいて、接合母材が、重ね合わせたアルミニウム板と鋼板であることを特徴とする。

【発明の効果】

【0013】

本発明によれば、凝着した接合母材を接合部の接合品質に影響を与えることなく除去することが可能となり、作業性が改善されて健全且つ信頼性の高い継手を連続的に得ることができる。本発明は、アルミニウムと鋼との接合にとくに有効である。

【発明を実施するための最良の形態】

【0014】

本発明は、重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して、超音波を付与(一次発振)して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法において、超音波接合が完了し、チップを上昇させて接合母材を装置から取り外す際に、チップに超音波を付与(二次発振)することにより、チップに凝着した接合母材を何ら損傷させることなく除去することを特徴とする。

【0015】

アンビルに凝着が生じることもあるから、チップとアンビルとに超音波を付与する実施形態もあるが、通常、凝着はチップスティッキングとしてチップに生じる場合が多く、チップとアンビルとに超音波を与えるためには、付加的な装置も必要となるため、チップに凝着した接合母材を除去できれば操業上十分な場合が多い。

【0016】

本発明は、鋼板と鋼板との接合、アルミニウム板とアルミニウム板との接合、鋼板とアルミニウム板との接合などに適用することができるが、鋼板とアルミニウム板との接合に最も効果的に使用される。この場合には、チップ側に鋼板、アンビル側にアルミニウム板を配置するのが好ましい。

【0017】

超音波接合完了後、チップの上昇時に超音波を付与する二次発振の時間は0.01〜0.5sが好ましく、さらに好ましくは0.05〜0.1sの間である。二次発振による超音波の付与は、一次発振による超音波接合完了後、チップの上昇開始時から1s以内に行うのが好ましく、さらに好ましくはチップの上昇開始時から0.2s以内に行う。

【0018】

一次発信と二次発振の超音波の周波数は同一でもよいが、二次発振の超音波の周波数を一次発振の超音波の周波数より大きくすることにより、振動振幅が小さくなって、接合部の塑性変形が軽減されてより健全な接合部が得ることが可能となる。

【0019】

実際の操業においては、超音波接合は自動制御により行われる。図2は、超音波接合作業におけるチップの指示動作と時間の関係を示すものであり、チップ動作として、チップが下降して接合母材を圧接して、一次発振により超音波接合を行い、超音波接合を完了した後、チップ上昇信号によりチップが上昇する。チップの上昇開始時とは、チップ上昇信号が出た時点、すなわちチップ上昇信号がオン(ON)になった時点であり、この時点から二次発振までの時間(遅れ時間という)を0〜1s、さらに好ましくは0〜0.2sとし、二次発振による超音波を0.01〜0.5sの間、さらに好ましくは0.05〜0.1sの間付与する。

【実施例】

【0020】

以下、本発明の実施例を比較例と対比して説明し、その効果を実証する。これらの実施例は本発明の一実施態様を示すものであり、本発明はこれらに限定されるものではない。

【0021】

実施例、比較例

鋼板(軟鋼板SPCC(厚さ1mm)、防錆鋼板SCGA(厚さ1mm))とアルミニウム合金板(A5083合金板(O材、厚さ1mm)、A6016合金板(T4材、厚さ1mm))を接合母材とし、鋼板とアルミニウム合金板、鋼板と鋼板、アルミニウム合金板とアルミニウム合金板の超音波接合を行った。なお、鋼板とアルミニウム合金板の超音波接合においては、鋼板をチップ側に、アルミニウム合金板をアンビル側に配置した。

【0022】

超音波接合装置として、定格出力3.0kW、周波数15kHz、出力600〜3000Jのものを使用し、加圧パターン1.2kN(加圧力23.4MPa)、チップ形状は直径8mmの円錐台形状(クロスハッチ溝付き)、アンビル形状は直径8mmの円錐台形状(クロスハッチ溝付き)の条件とした。

【0023】

超音波接合完了後、チップに二次発振により超音波(一次発振と同一周波数)を付与して、凝着状況(チップスティッキング状況)、接合部の変形状況をそれぞれ目視で評価した。凝着状況の評価は、凝着が無いものは(○)、接合部の半分以上で凝着したものは(×)、接合部の一部で凝着したものは(△)とし、接合部の変形状況の評価は、変形が無いものは(○)、変形が生じたものは(×)、一部に軽微な変形が生じたものは(△)とした。評価結果を表1に示す。

【0024】

【表1】

【0025】

表1に示すように、本発明に従って、二次発振による超音波を遅れ時間0〜1sの間に0.01〜0.5sの時間範囲で超音波を発振した試験例2〜4、7〜9、12、14、16および18はいずれも、凝着(チップスティッキング)が無く、接合部の変形も無く、優れた連続打点性をそなえていることが確認された。

【0026】

これに対して、二次発振による超音波を付与しない試験例1、6、11、13、15および17は、いずれも凝着(チップスティッキング)が生じ、接合部に変形が認められた。また、二次発振による超音波の付与を行ったが、遅れ時間が1sを越えた試験例5および10においては、接合部の一部に凝着(チップスティッキング)がみられ、接合部の一部に軽微な変形が認められた。

【0027】

また、SPC270(厚さ1.0mm)とA6016(T4調質、厚さ1.0mm)を接合母材として、本発明に従って両者を超音波接合し、接合時の投入エネルギーと接合強度(継手強度)との関係を調査したところ、継手強度のバラツキは小さく、継手強度は、接合エネルギーの増加とともに正比例の関係を示すことが確認された。

【図面の簡単な説明】

【0028】

【図1】超音波接合装置の主要部の概略図である。

【図2】本発明による超音波接合作業におけるチップの指示動作と時間の関係を示す図である。

【符号の説明】

【0029】

1 チップ

2 アンビル

C 接触面

M1 接合母材

M2 接合母材

【特許請求の範囲】

【請求項1】

重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする超音波接合方法。

【請求項2】

前記チップの上昇時に0.01〜0.5sの間超音波を付与することを特徴とする請求項1記載の超音波接合方法。

【請求項3】

前記超音波接合完了後、チップの上昇開始時から1s以内に超音波を付与することを特徴とする請求項1または2記載の超音波接合方法。

【請求項4】

接合母材が、重ね合わせたアルミニウム(アルミニウム合金を含む、以下同じ)板と鋼板であることを特徴とする請求項1〜3のいずれかに記載の超音波接合方法。

【請求項1】

重ね合わせた金属板を接合母材として超音波接合装置のチップとアンビルとの間に配置し、チップを下降させて接合母材を圧接して超音波接合した後、チップを上昇させて接合母材を取り外す超音波接合方法であって、超音波接合完了後、チップの上昇時に超音波を付与することを特徴とする超音波接合方法。

【請求項2】

前記チップの上昇時に0.01〜0.5sの間超音波を付与することを特徴とする請求項1記載の超音波接合方法。

【請求項3】

前記超音波接合完了後、チップの上昇開始時から1s以内に超音波を付与することを特徴とする請求項1または2記載の超音波接合方法。

【請求項4】

接合母材が、重ね合わせたアルミニウム(アルミニウム合金を含む、以下同じ)板と鋼板であることを特徴とする請求項1〜3のいずれかに記載の超音波接合方法。

【図1】

【図2】

【図2】

【公開番号】特開2008−68261(P2008−68261A)

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願番号】特願2006−246408(P2006−246408)

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

【公開日】平成20年3月27日(2008.3.27)

【国際特許分類】

【出願日】平成18年9月12日(2006.9.12)

【出願人】(000002277)住友軽金属工業株式会社 (552)

【出願人】(000003207)トヨタ自動車株式会社 (59,920)

【Fターム(参考)】

[ Back to top ]