重ね継手の溶接方法

【課題】重ね継手を構成する複数の接合部間のギャップを解消又は極力低減して、高品質のレーザー溶接を可能とする重ね継手の溶接方法を提供する。

【解決手段】薄肉鋼板からなる二つの接合部1a,2aを重ね合わせて、帯状に延びる重ね合わせ部3を構成する。帯状重ね合わせ部3の複数箇所で前記接合部の厚み方向に圧接を施すことにより、帯状重ね合わせ部3の幅方向に長く延びる略長方形状の圧接部4を、帯状重ね合わせ部3の長手方向に沿って間隔を隔てながら複数個形成する。レーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら、レーザービームを帯状重ね合わせ部3に照射することにより、帯状重ね合わせ部3の長手方向のほぼ全体にわたって、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接を施す。こうして、二つの接合部1a,2aからなる重ね継手の溶接を完了する。

【解決手段】薄肉鋼板からなる二つの接合部1a,2aを重ね合わせて、帯状に延びる重ね合わせ部3を構成する。帯状重ね合わせ部3の複数箇所で前記接合部の厚み方向に圧接を施すことにより、帯状重ね合わせ部3の幅方向に長く延びる略長方形状の圧接部4を、帯状重ね合わせ部3の長手方向に沿って間隔を隔てながら複数個形成する。レーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら、レーザービームを帯状重ね合わせ部3に照射することにより、帯状重ね合わせ部3の長手方向のほぼ全体にわたって、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接を施す。こうして、二つの接合部1a,2aからなる重ね継手の溶接を完了する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、重ね継手の溶接方法に関する。特に、薄肉金属材からなる複数の接合部を重ね合わせて構成される重ね継手の溶接方法に関するものである。

【背景技術】

【0002】

排気マニホルドなどの自動車用部品は、車両を軽量化するために薄肉化される傾向にある。また、自動車用部品の中でも排気マニホルドなどの排気系部品にあっては、継手部の気密性及び接合強度が要求されるため、薄肉化された部品の継手接合には溶接が避けられないという事情がある。従来、排気系部品を構成するための二つの材料鋼板の一部を相互に重ね合わせて溶接する場合にはアーク溶接が多用されているが、材料鋼板が薄肉であると、アーク溶接では、溶接歪み、継手の変形、溶け落ち・穴あき等が生じ易いという欠点がある。このため、薄肉鋼板の重ね合わせ溶接に適した溶接手法として、比較的小入熱で溶接可能なレーザー溶接が注目されている。

【0003】

ただし、レーザーによる重ね合わせ溶接にもいくつかの難点がある。第一に、レーザービーム径が比較的細いために溶接対象となる薄肉鋼板の位置決めを極めて正確に行う必要がある。第二に、レーザービームの照射時、二つの薄肉鋼板において溶接対象部位(つまり重ね継手を構成する部位)の鋼板間のギャップ(隙間)を非常に狭く保つ必要がある。具体的には、重ね継手の場合、鋼板間のギャップを板厚の10%以下にしなければ、良好な溶接品質を得ることは難しい。しかしながら、排気マニホルドなどの排気系部品に使用される薄肉鋼板の多くは、プレス加工等の塑性加工によって製造される板金部品であるため、二つの溶接対象部位を普通に重ね合わせても、成形歪みやスプリングバック等の影響で鋼板間のギャップが大きいことが多い。また、溶接長が長くなるに従い、溶接時の熱歪みで上記ギャップが更に拡大し、そのために溶接品質が更に低下するという悪循環に陥り易いという問題がある。

【0004】

レーザーによる重ね合わせ溶接時の鋼板間のギャップを少なくして良好な溶接品質を得るために、特許文献1は重合板のレーザ溶接用治具を開示する。特許文献1では、重ね合わせ溶接の予定線に沿って走査させるレーザービームを間に挟んでその両側に一対の加圧ローラを設け、これらの加圧ローラでワークのフランジ部を押圧することで、重合状態にあるワークのフランジ部間のギャップを無くし、そのフランジ部に確実で安定したレーザー溶接を可能としている。しかしながら、特許文献1の手法にもいくつかの問題がある。加圧ローラでワークのフランジ部を押圧しながらレーザー溶接を行うのでは、レーザー溶接の速度(レーザーの走査速度)が低下する。また、溶接速度の低下により、生産性が悪化するだけでなく、入熱量の増大によってワークの熱歪みや変形も大きくなり、溶接品質が低下するおそれがある。更には、溶接予定線の両側において一対の加圧ローラを走らせるスペースが必要であることから、特許文献1の手法は、狭所部位の溶接には適さず、重ね継手の形状や寸法に関する制約が大きいという欠点がある。

【0005】

【特許文献1】特開2001−38480号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、重ね継手を構成する複数の接合部間のギャップを解消又は極力低減して、高品質のレーザー溶接を可能とする重ね継手の溶接方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数の接合部を重ね合わせて構成される重ね継手の溶接方法であって、薄肉金属材からなる複数の接合部を重ね合わせて、帯状に延びる重ね合わせ部を構成する重ね合わせ工程と、前記帯状の重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、前記帯状の重ね合わせ部の幅方向に長く延びる形状をなす圧接部を、前記帯状の重ね合わせ部の長手方向に沿って間隔を隔てながら複数個形成する圧接工程と、前記圧接部が形成された帯状の重ね合わせ部に対してレーザービームを、該ビームの走査線が前記複数個の圧接部の各々と交差するように走査させながら照射することにより、前記帯状の重ね合わせ部の長手方向のほぼ全体にわたって、レーザー溶接痕が前記複数個の圧接部の各々と交差するようなレーザー溶接を施すレーザー溶接工程とを備えることを特徴とする重ね継手の溶接方法である。

【0008】

この方法によれば、 薄肉金属材からなる複数の接合部を重ね合わせて帯状に延びる重ね合わせ部を構成し、次いで、その帯状重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接(加圧溶接)を施すことにより、帯状重ね合わせ部の長手方向に沿って間隔を隔てながら複数個の圧接部を形成している。このため、複数の接合部を重ね合わせた時点では薄肉金属材に成形歪みやスプリングバック等の問題があったとしても、圧接完了時には、少なくとも帯状重ね合わせ部では複数の接合部が相互に接合され、各接合部間に厚み方向のギャップはほとんど存在しない。それ故、圧接後の帯状重ね合わせ部に対するレーザー溶接の品質を非常に良好なものとすることができる。

【0009】

また、圧接により帯状重ね合わせ部の長手方向に沿って間隔を隔てながら形成される複数個の圧接部の各々は、帯状重ね合わせ部の幅方向に長く延びる形状をなしている。このため、帯状重ね合わせ部の長手方向に沿ってレーザービームを走査させながら照射する際に、レーザービームの走査線が本来予定していた溶接予定線から横方向(帯状重ね合わせ部の幅方向)に多少ずれたとしても、レーザービームの走査線を複数個の圧接部の各々と確実に交差させることができる。従って、レーザー溶接の対象となる圧接後の帯状重ね合わせ部の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕が各圧接部と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。

【0010】

前記薄肉金属材は、肉厚が0.1〜0.5mmの薄肉金属材であることは好ましい。肉厚が0.1〜0.5mmの薄肉金属材からなる複数の接合部を重ね合わせて構成される重ね継手の溶接には、小入熱での溶接が可能なレーザー溶接の利点が生きるので、穴あきや溶け落ち等の溶接欠陥のない健全な溶接を行うことができる。

【0011】

前記圧接工程で用いられる圧接(加圧溶接)の具体的手法としては、冷間圧接、超音波圧接、摩擦圧接、拡散溶接、抵抗溶接、高周波溶接、ガス溶接、テルミット圧接などを例示することができる。これらの圧接手法の中でも、特に抵抗溶接は好ましい。抵抗溶接では、二つの対向電極間に複数の接合部を厚み方向に挟圧した状態で通電することにより、機械的加圧及び抵抗発熱の相乗効果による溶接が行われる。このため、接合部を提供する薄肉金属材に成形歪みやスプリングバック等の問題があったとしても、これらの問題を克服して、帯状重ね合わせ部における複数の接合部を厚み方向のギャップがほとんどない状態で確実に相互接合することができる。

【0012】

前記レーザー溶接工程において、前記レーザービームは、前記帯状重ね合わせ部の幅方向に沿った横方向から前記帯状重ね合わせ部の照射対象表面に対して30〜60°の入射角度(θ)でもって照射されることは好ましい。このように、帯状重ね合わせ部の幅方向に沿った横方向から、傾斜した入射角度(θ)でレーザービームを帯状重ね合わせ部の照射対象表面に対し照射することにより、帯状重ね合わせ部に溶接歪み等を生じさせるほどの過大な入熱を回避しながら、帯状重ね合わせ部の幅方向に沿ってレーザー溶接による接合界面の幅(w)を増大させることができ、その結果、重ね継手の接合強度の向上を図ることができる。

【0013】

なお、二重管構造排気マニホルド用の内管における重ね継手の溶接に、本発明の溶接方法を適用することは非常に好ましい。その詳細については発明の実施形態で述べる。

【発明の効果】

【0014】

本発明の重ね継手の溶接方法によれば、レーザー溶接の前に、複数の接合部を重ね合わせて構成される帯状重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、複数の接合部間で厚み方向のギャップを予め解消又は極力低減しているため、レーザー溶接の溶接品質を非常に良好なものとすることができる。また、帯状重ね合わせ部における複数個の圧接部の各々を帯状重ね合わせ部の幅方向に長く延びる形状とすることにより、レーザー溶接の対象となる圧接後の帯状重ね合わせ部の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕が各圧接部と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。更に、本発明の溶接方法によれば、狭所を構成する継手に対する溶接も可能であり、重ね継手の形状や寸法に関する制約が少なく、重ね継手の溶接方法としての汎用性に優れている。

【発明を実施するための最良の形態】

【0015】

以下、本発明の溶接方法を、二重管構造排気マニホルド用の内管における重ね継手の溶接に適用したいくつかの実施形態を図面を参照しながら説明する。なお、二重管構造排気マニホルドとは、外管の内側に内管を配設することにより内外二重管構造をなしている排気マニホルドをいう。一般に、二重管構造排気マニホルドの排気ガス通路を直接区画する内管には、外管以上に高い気密性が求められる。

【0016】

図1〜図3は基本の実施形態を示す。図1(A)〜(C)に示すように、二重管構造排気マニホルド用の内管は、その内管をモナカ割りしたときの分割片に相当する二つの部品(第1の部品1及び第2の部品2)から構成されている。第1及び第2の部品1,2は、板厚が0.2〜0.4mmのステンレス鋼板をプレス加工して得た板金部品である。第1及び第2の部品1,2は、それぞれの周縁部に接合部としての接合フランジ部1a,2aを有しており、これらの接合フランジ部1a,2aも、板厚が0.2〜0.4mmのステンレス鋼板の一部によって構成されている。これら第1及び第2の部品1,2は、以下のような手順で組み立てられて完成品(内管)に仕上げられる。

【0017】

先ず図1(A)〜(C)に示すように、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとを相互に重ね合わせて、帯状に延びる重ね合わせ部3を構成する(重ね合わせ工程)。その際、第1及び第2の部品1,2が有している成形歪み等の影響で、第1の部品の接合フランジ部1a及び第2の部品の接合フランジ部2aは、各接合フランジ部の幅方向全体にわたって常に隙間無く密接するというわけにはいかず、両者1a,2a間には、各接合フランジ部1a,2aの基端部側でのギャップG1(図1(B)参照)や、各接合フランジ部1a,2aの先端部側でのギャップG2(図1(C)参照)等が生じ易い。

【0018】

そこで次に、図2(A)及び(B)に示すように、帯状の重ね合わせ部3の複数箇所で前記接合フランジ部1a,2aの厚み方向に抵抗溶接(圧接の一種)を施すことにより、帯状の重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個の圧接部4を形成する(予備的な圧接工程)。ここでの抵抗溶接は、帯状重ね合わせ部3を間に挟んで対向する二つの電極を用いて、二つの接合フランジ部1a,2aを厚み方向に挟圧した状態で通電することにより行われる。各圧接部4では、二つの電極による機械的加圧と通電抵抗による抵抗発熱との相乗効果による溶接が施される。その結果、帯状重ね合わせ部3の各所に存在していたギャップ(G1,G2)もほとんど解消され、図2(B)に示すように、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとが、両接合フランジ部の幅方向全体にわたってほぼ隙間無く密着接合される。

【0019】

なお、本実施形態では、抵抗溶接に用いる電極の形状を工夫することにより、各圧接部4(又は圧接痕4)が帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなすような態様で、抵抗溶接を施している(後述するその他の実施形態でも同様)。このため、略長方形状の各圧接部4は、帯状重ね合わせ部3の幅方向に横断するように延びており、抵抗発熱に基づいて形成された内部圧接部4a(図2(B)参照)も帯状重ね合わせ部3の幅方向全体にわたって存在する。

【0020】

帯状重ね合わせ部3の圧接が完了したら、図3(A)及び(B)に示すように、帯状重ね合わせ部3に対してレーザービームを、そのレーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら照射する(レーザー溶接工程)。その結果、帯状重ね合わせ部3の長手方向のほぼ全体にわたって、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接が施され、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとのレーザー溶接による接合が完了する。

【0021】

図1〜図3の基本実施形態によれば、二つの接合フランジ部1a,2aを重ね合わせた時点で第1及び第2の部品1,2に成形歪みやスプリングバック等の問題があったとしても、抵抗溶接による圧接完了時には、二つの接合フランジ部1a,2aが相互に接合され、両接合フランジ部1a,2a間にギャップ(G1,G2)はほとんど存在しない。それ故、圧接後の帯状重ね合わせ部3に対するレーザー溶接の品質を非常に良好なものとすることができる。また、帯状重ね合わせ部3に形成された各圧接部4は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなしているため、レーザービームを走査させながら照射する際に、レーザービームの走査線が本来予定していた溶接予定線から横方向(帯状重ね合わせ部の幅方向)に多少ずれたとしても、レーザービームの走査線を各圧接部4と確実に交差させることができる。従って、レーザー溶接の対象となる圧接後の帯状重ね合わせ部3の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕5が各圧接部4と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。それ故、本実施形態によれば、レーザー溶接された継手部が高い気密性及び接合強度を有する二重管構造排気マニホルド用の内管を得ることができる。

【0022】

ちなみに、図4は比較例を示す。図4の比較例は、図1〜図3の実施形態の予備的な圧接工程において、帯状重ね合わせ部3の複数箇所で接合フランジ部1a,2aの厚み方向にスポット的な抵抗溶接を施すことにより、図4(A)に示すように、帯状重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個のスポット状の圧接部6(又は圧接痕6)を形成した点のみが、図1〜図3の実施形態と異なっている。このようにスポット的な抵抗溶接により圧接された帯状重ね合わせ部3に対しレーザービームを照射する場合も、レーザービームの走査線が各スポット状圧接部6を順次通過し得るように狙いを定めてレーザービームが照射される。しかしながら、スポット状圧接部6の幅は非常に狭いため、帯状重ね合わせ部3に沿ったレーザー溶接が行われたとしても、レーザービームの走査線は本来の溶接予定線から外れ易い。このため、図4(B)に示すように、レーザー溶接痕5が一部のスポット状圧接部6からずれた位置を通る事態がしばしば生じる。かかる場合、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとの間に大きなギャップが存在する箇所に対してレーザービームが照射されている可能性が高く、そこでは十分な溶接品質が得られていない可能性が高い。この点、上記図1〜図3の実施形態では、帯状重ね合わせ部3に形成された各圧接部4は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなしているため、図4(B)のような事態は生じにくい。

【0023】

以下、その他の実施形態について説明する。

【0024】

図5は、上記基本実施形態のレーザー溶接工程において、圧接後の帯状重ね合わせ部3に照射されるレーザービームの入射角度θを斜めに傾斜させた実施形態を示す。即ち、レーザービームは、帯状重ね合わせ部3の幅方向に沿った横方向から、帯状重ね合わせ部3の照射対象表面に対してθ=30〜60°の入射角度θでもって照射される。このようなレーザービームの斜め照射によれば、比較的薄肉な帯状重ね合わせ部3に溶接歪み等を生じさせるほどの過大な入熱を回避しながら、帯状重ね合わせ部3の幅方向におけるレーザー溶接による接合界面の幅wを増大させることができる。その結果、帯状重ね合わせ部3における重ね継手の接合強度の向上が図られる。なお、入射角度θが30°未満になると、帯状重ね合わせ部3に対してだけレーザービームの照準を定めることが難しくなる。他方、入射角度θが60°を超えると、接合界面の幅wを増大させる効果が薄れる。

【0025】

図6及び図7は、第3の接合部としての付加材7(例えば板厚が0.3mmのステンレス鋼板)を追加し、第1の部品の接合フランジ部1a、第2の部品の接合フランジ部2a及び付加材7の三者を重ね合わせた状態で、上記基本実施形態と同様に抵抗溶接した実施形態を示す。図6では、第1の部品の接合フランジ部1aの上に付加材7が重ね合わされている。図7では、二つの接合フランジ部1a,2aの間に付加材7が挟まれた状態で重ね合わされている。抵抗溶接による圧接によって、各接合部(1a,2a,7)間のギャップはほぼ解消される。圧接後、上記基本実施形態と同様にレーザー溶接を施すことにより、三枚重ね継手の溶接が完了する。図6及び図7の実施形態によれば、接合部(1a,2a,7)を三枚重ねすることで、帯状重ね合わせ部3の厚みが増した分、熱容量が大きくなり、レーザービームによる入熱が多少多くなっても、溶け落ち・穴あき等の不具合が生じ難くなる。また、三枚重ね継手とすることで継手の接合強度が向上する。

【0026】

図8は、上記基本実施形態のレーザー溶接工程において、レーザーによるトリム加工を同時に行う実施形態を示す。即ち、圧接後の帯状重ね合わせ部3に対して、溶接用のレーザービームとトリム用のレーザービームとを、帯状重ね合わせ部3の長手方向に沿って同時に走査させながら同時照射する。図8の実施形態によれば、ワーク(加工対象物)である第1及び第2の部品1,2を同じクランプセール(治具の一種)中に保持したまま、レーザー溶接とレーザートリム加工とを同時に行うことができる。このため、ワークの着脱操作回数が少なくて済み、加工効率の向上及びランニングコストの低減が図られる。

【0027】

図1〜図3の基本実施形態では、第1の部品1の接合フランジ部1aと第2の部品2の接合フランジ部2aとを重ね合わせて圧接及びレーザー溶接を施した。これに対し、図9〜図11は、第1の部品1の隅又は周縁に設けられた幅狭な接合部1bと、第2の部品2の隅又は周縁に設けられた幅狭な接合部2bとを重ね合わせ、これに圧接及びレーザー溶接を施す実施形態を示す。フランジ状の接合部以外の、各部品の端部を利用した接合部を重ね合わせて重ね継手を構成する場合でも本発明を適用可能なことを示す事例である。

【0028】

具体的には、先ず図9(A)及び(B)に示すように、第1の部品1の隅又は周縁の接合部1bと第2の部品2の隅又は周縁の接合部2bとを相互に重ね合わせて、帯状の重ね合わせ部3を構成する(重ね合わせ工程)。その際に図9(C)に示すように、例えば第1の部品1の隅又は周縁を折り返して二重かさねの接合部1bとし、三枚重ねの帯状重ね合わせ部3を構成してもよい。次に、図10に示すように、帯状重ね合わせ部3の複数箇所で前記接合部1b,2bの厚み方向に抵抗溶接を施すことにより、帯状重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個の圧接部4を形成する(予備的な圧接工程)。各圧接部4(又は圧接痕4)は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなす。帯状重ね合わせ部3の圧接が完了したら、図11(A)及び(B)に示すように、帯状重ね合わせ部3に対してレーザービームを、そのレーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら照射する(レーザー溶接工程)。こうして、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接に基づき、第1の部品1の接合部1bと第2の部品2の接合部2bとの接合を完了する。なお、図11(C)は、図9(C)の三枚重ねの帯状重ね合わせ部3に対してレーザー溶接を施した場合を示す。図9〜図11の実施形態においても、図1〜図3の基本実施形態と同様の作用効果を奏することは言うまでもない。

【0029】

上記基本の実施形態及び/又はその他の実施形態を以下のように変更してもよい。

【0030】

[変更例]上記基本及びその他の実施形態では、第1及び第2の部品1,2の構成材料をステンレス鋼としたが、これに限定されるものではなく、例えばアルミニウム合金やチタン合金等を構成材料として用いてもよい。

【0031】

[変更例]上記基本及びその他の実施形態では、第1及び第2の部品1,2を構成する薄肉金属材(薄肉金属板)の肉厚(板厚)を0.2〜0.4mmに設定したが、0.1〜0.5mmに設定してもよい。但し、薄肉金属材の肉厚は0.1〜0.5mmの範囲に限定されるものでもなく、肉厚の上限値としては例えば1.0mmをあげることができる。薄肉金属材の肉厚については、0.1〜1.0mm、0.2〜1.0mm、0.1〜0.8mm、0.2〜0.8mm等、様々に設定することができる。

【0032】

[変更例]図9(C)及び図11(C)には、第1の部品1の隅又は周縁を折り返して二重かさねの接合部1bとし、これを一重の接合部2bに重ね合わせることで、三枚重ねの帯状重ね合わせ部3を構成する例を示したが、同様の三枚重ね構成を、二つの接合フランジ部1a,2a間で構築してもよい。即ち、第1の部品1の接合フランジ部1a又は第2の部品2の接合フランジ部2aのいずれか一方を他方よりも幅広に形成しておくと共に、その幅広な接合フランジ部1a又2aを折り返して二重かさねの接合フランジ部とし、これを残る一重の接合フランジ部に重ね合わせることで、三枚重ねの帯状重ね合わせ部3を構成してもよい。上記幅広な接合フランジ部1a又2aの折り返し部は、図6又は図7における付加材7に相当するものであり、その折り返し部の配置は付加材7の配置と同様にすることができる。上記三枚重ね帯状重ね合わせ部3を圧接後、レーザー溶接して三枚重ね継手とすることで、図6及び図7の場合と同様の効果を得ることができる。

【0033】

[変更例]本発明の適用対象は、二重管構造排気マニホルド用の内管に限定されるものではなく、二重管構造排気マニホルド用の外管、単管構造(一重管構造)排気マニホルドあるいは燃料タンク等の金属部品又は製品における継手の溶接にも、本発明の溶接方法を適用することができる。

【図面の簡単な説明】

【0034】

【図1】基本の実施形態を示し、(A)は帯状重ね合わせ部の平面図、(B)及び(C)はA1−A1線での部分横断面図。

【図2】基本の実施形態を示し、(A)は帯状重ね合わせ部の圧接時の平面図、(B)はA2−A2線での部分横断面図。

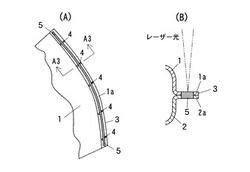

【図3】基本の実施形態を示し、(A)は帯状重ね合わせ部のレーザー溶接時の平面図、(B)はA3−A3線での部分横断面図。

【図4】比較例を示し、(A)は帯状重ね合わせ部の圧接時の平面図、(B)は帯状重ね合わせ部のレーザー溶接時の平面図。

【図5】他の実施形態の部分横断面図。

【図6】他の実施形態の部分横断面図。

【図7】他の実施形態の部分横断面図。

【図8】他の実施形態の部分横断面図。

【図9】他の実施形態を示し、(A)は帯状重ね合わせ部の平面図、(B)はA4−A4線での部分横断面図、(C)は変更例の部分横断面図。

【図10】他の実施形態における帯状重ね合わせ部の圧接時の平面図。

【図11】他の実施形態を示し、(A)は帯状重ね合わせ部のレーザー溶接時の平面図、(B)はA5−A5線での部分横断面図、(C)は変更例の部分横断面図。

【符号の説明】

【0035】

1…第1の部品、1a…接合フランジ部(第1の接合部)、1b…接合部、2…第2の部品、2a…接合フランジ部(第2の接合部)、2b…接合部、3…帯状重ね合わせ部、4…略長方形状の圧接部、5…レーザー溶接痕、7…付加材(第3の接合部)。

【技術分野】

【0001】

本発明は、重ね継手の溶接方法に関する。特に、薄肉金属材からなる複数の接合部を重ね合わせて構成される重ね継手の溶接方法に関するものである。

【背景技術】

【0002】

排気マニホルドなどの自動車用部品は、車両を軽量化するために薄肉化される傾向にある。また、自動車用部品の中でも排気マニホルドなどの排気系部品にあっては、継手部の気密性及び接合強度が要求されるため、薄肉化された部品の継手接合には溶接が避けられないという事情がある。従来、排気系部品を構成するための二つの材料鋼板の一部を相互に重ね合わせて溶接する場合にはアーク溶接が多用されているが、材料鋼板が薄肉であると、アーク溶接では、溶接歪み、継手の変形、溶け落ち・穴あき等が生じ易いという欠点がある。このため、薄肉鋼板の重ね合わせ溶接に適した溶接手法として、比較的小入熱で溶接可能なレーザー溶接が注目されている。

【0003】

ただし、レーザーによる重ね合わせ溶接にもいくつかの難点がある。第一に、レーザービーム径が比較的細いために溶接対象となる薄肉鋼板の位置決めを極めて正確に行う必要がある。第二に、レーザービームの照射時、二つの薄肉鋼板において溶接対象部位(つまり重ね継手を構成する部位)の鋼板間のギャップ(隙間)を非常に狭く保つ必要がある。具体的には、重ね継手の場合、鋼板間のギャップを板厚の10%以下にしなければ、良好な溶接品質を得ることは難しい。しかしながら、排気マニホルドなどの排気系部品に使用される薄肉鋼板の多くは、プレス加工等の塑性加工によって製造される板金部品であるため、二つの溶接対象部位を普通に重ね合わせても、成形歪みやスプリングバック等の影響で鋼板間のギャップが大きいことが多い。また、溶接長が長くなるに従い、溶接時の熱歪みで上記ギャップが更に拡大し、そのために溶接品質が更に低下するという悪循環に陥り易いという問題がある。

【0004】

レーザーによる重ね合わせ溶接時の鋼板間のギャップを少なくして良好な溶接品質を得るために、特許文献1は重合板のレーザ溶接用治具を開示する。特許文献1では、重ね合わせ溶接の予定線に沿って走査させるレーザービームを間に挟んでその両側に一対の加圧ローラを設け、これらの加圧ローラでワークのフランジ部を押圧することで、重合状態にあるワークのフランジ部間のギャップを無くし、そのフランジ部に確実で安定したレーザー溶接を可能としている。しかしながら、特許文献1の手法にもいくつかの問題がある。加圧ローラでワークのフランジ部を押圧しながらレーザー溶接を行うのでは、レーザー溶接の速度(レーザーの走査速度)が低下する。また、溶接速度の低下により、生産性が悪化するだけでなく、入熱量の増大によってワークの熱歪みや変形も大きくなり、溶接品質が低下するおそれがある。更には、溶接予定線の両側において一対の加圧ローラを走らせるスペースが必要であることから、特許文献1の手法は、狭所部位の溶接には適さず、重ね継手の形状や寸法に関する制約が大きいという欠点がある。

【0005】

【特許文献1】特開2001−38480号公報(要約)

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明の目的は、重ね継手を構成する複数の接合部間のギャップを解消又は極力低減して、高品質のレーザー溶接を可能とする重ね継手の溶接方法を提供することにある。

【課題を解決するための手段】

【0007】

本発明は、複数の接合部を重ね合わせて構成される重ね継手の溶接方法であって、薄肉金属材からなる複数の接合部を重ね合わせて、帯状に延びる重ね合わせ部を構成する重ね合わせ工程と、前記帯状の重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、前記帯状の重ね合わせ部の幅方向に長く延びる形状をなす圧接部を、前記帯状の重ね合わせ部の長手方向に沿って間隔を隔てながら複数個形成する圧接工程と、前記圧接部が形成された帯状の重ね合わせ部に対してレーザービームを、該ビームの走査線が前記複数個の圧接部の各々と交差するように走査させながら照射することにより、前記帯状の重ね合わせ部の長手方向のほぼ全体にわたって、レーザー溶接痕が前記複数個の圧接部の各々と交差するようなレーザー溶接を施すレーザー溶接工程とを備えることを特徴とする重ね継手の溶接方法である。

【0008】

この方法によれば、 薄肉金属材からなる複数の接合部を重ね合わせて帯状に延びる重ね合わせ部を構成し、次いで、その帯状重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接(加圧溶接)を施すことにより、帯状重ね合わせ部の長手方向に沿って間隔を隔てながら複数個の圧接部を形成している。このため、複数の接合部を重ね合わせた時点では薄肉金属材に成形歪みやスプリングバック等の問題があったとしても、圧接完了時には、少なくとも帯状重ね合わせ部では複数の接合部が相互に接合され、各接合部間に厚み方向のギャップはほとんど存在しない。それ故、圧接後の帯状重ね合わせ部に対するレーザー溶接の品質を非常に良好なものとすることができる。

【0009】

また、圧接により帯状重ね合わせ部の長手方向に沿って間隔を隔てながら形成される複数個の圧接部の各々は、帯状重ね合わせ部の幅方向に長く延びる形状をなしている。このため、帯状重ね合わせ部の長手方向に沿ってレーザービームを走査させながら照射する際に、レーザービームの走査線が本来予定していた溶接予定線から横方向(帯状重ね合わせ部の幅方向)に多少ずれたとしても、レーザービームの走査線を複数個の圧接部の各々と確実に交差させることができる。従って、レーザー溶接の対象となる圧接後の帯状重ね合わせ部の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕が各圧接部と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。

【0010】

前記薄肉金属材は、肉厚が0.1〜0.5mmの薄肉金属材であることは好ましい。肉厚が0.1〜0.5mmの薄肉金属材からなる複数の接合部を重ね合わせて構成される重ね継手の溶接には、小入熱での溶接が可能なレーザー溶接の利点が生きるので、穴あきや溶け落ち等の溶接欠陥のない健全な溶接を行うことができる。

【0011】

前記圧接工程で用いられる圧接(加圧溶接)の具体的手法としては、冷間圧接、超音波圧接、摩擦圧接、拡散溶接、抵抗溶接、高周波溶接、ガス溶接、テルミット圧接などを例示することができる。これらの圧接手法の中でも、特に抵抗溶接は好ましい。抵抗溶接では、二つの対向電極間に複数の接合部を厚み方向に挟圧した状態で通電することにより、機械的加圧及び抵抗発熱の相乗効果による溶接が行われる。このため、接合部を提供する薄肉金属材に成形歪みやスプリングバック等の問題があったとしても、これらの問題を克服して、帯状重ね合わせ部における複数の接合部を厚み方向のギャップがほとんどない状態で確実に相互接合することができる。

【0012】

前記レーザー溶接工程において、前記レーザービームは、前記帯状重ね合わせ部の幅方向に沿った横方向から前記帯状重ね合わせ部の照射対象表面に対して30〜60°の入射角度(θ)でもって照射されることは好ましい。このように、帯状重ね合わせ部の幅方向に沿った横方向から、傾斜した入射角度(θ)でレーザービームを帯状重ね合わせ部の照射対象表面に対し照射することにより、帯状重ね合わせ部に溶接歪み等を生じさせるほどの過大な入熱を回避しながら、帯状重ね合わせ部の幅方向に沿ってレーザー溶接による接合界面の幅(w)を増大させることができ、その結果、重ね継手の接合強度の向上を図ることができる。

【0013】

なお、二重管構造排気マニホルド用の内管における重ね継手の溶接に、本発明の溶接方法を適用することは非常に好ましい。その詳細については発明の実施形態で述べる。

【発明の効果】

【0014】

本発明の重ね継手の溶接方法によれば、レーザー溶接の前に、複数の接合部を重ね合わせて構成される帯状重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、複数の接合部間で厚み方向のギャップを予め解消又は極力低減しているため、レーザー溶接の溶接品質を非常に良好なものとすることができる。また、帯状重ね合わせ部における複数個の圧接部の各々を帯状重ね合わせ部の幅方向に長く延びる形状とすることにより、レーザー溶接の対象となる圧接後の帯状重ね合わせ部の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕が各圧接部と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。更に、本発明の溶接方法によれば、狭所を構成する継手に対する溶接も可能であり、重ね継手の形状や寸法に関する制約が少なく、重ね継手の溶接方法としての汎用性に優れている。

【発明を実施するための最良の形態】

【0015】

以下、本発明の溶接方法を、二重管構造排気マニホルド用の内管における重ね継手の溶接に適用したいくつかの実施形態を図面を参照しながら説明する。なお、二重管構造排気マニホルドとは、外管の内側に内管を配設することにより内外二重管構造をなしている排気マニホルドをいう。一般に、二重管構造排気マニホルドの排気ガス通路を直接区画する内管には、外管以上に高い気密性が求められる。

【0016】

図1〜図3は基本の実施形態を示す。図1(A)〜(C)に示すように、二重管構造排気マニホルド用の内管は、その内管をモナカ割りしたときの分割片に相当する二つの部品(第1の部品1及び第2の部品2)から構成されている。第1及び第2の部品1,2は、板厚が0.2〜0.4mmのステンレス鋼板をプレス加工して得た板金部品である。第1及び第2の部品1,2は、それぞれの周縁部に接合部としての接合フランジ部1a,2aを有しており、これらの接合フランジ部1a,2aも、板厚が0.2〜0.4mmのステンレス鋼板の一部によって構成されている。これら第1及び第2の部品1,2は、以下のような手順で組み立てられて完成品(内管)に仕上げられる。

【0017】

先ず図1(A)〜(C)に示すように、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとを相互に重ね合わせて、帯状に延びる重ね合わせ部3を構成する(重ね合わせ工程)。その際、第1及び第2の部品1,2が有している成形歪み等の影響で、第1の部品の接合フランジ部1a及び第2の部品の接合フランジ部2aは、各接合フランジ部の幅方向全体にわたって常に隙間無く密接するというわけにはいかず、両者1a,2a間には、各接合フランジ部1a,2aの基端部側でのギャップG1(図1(B)参照)や、各接合フランジ部1a,2aの先端部側でのギャップG2(図1(C)参照)等が生じ易い。

【0018】

そこで次に、図2(A)及び(B)に示すように、帯状の重ね合わせ部3の複数箇所で前記接合フランジ部1a,2aの厚み方向に抵抗溶接(圧接の一種)を施すことにより、帯状の重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個の圧接部4を形成する(予備的な圧接工程)。ここでの抵抗溶接は、帯状重ね合わせ部3を間に挟んで対向する二つの電極を用いて、二つの接合フランジ部1a,2aを厚み方向に挟圧した状態で通電することにより行われる。各圧接部4では、二つの電極による機械的加圧と通電抵抗による抵抗発熱との相乗効果による溶接が施される。その結果、帯状重ね合わせ部3の各所に存在していたギャップ(G1,G2)もほとんど解消され、図2(B)に示すように、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとが、両接合フランジ部の幅方向全体にわたってほぼ隙間無く密着接合される。

【0019】

なお、本実施形態では、抵抗溶接に用いる電極の形状を工夫することにより、各圧接部4(又は圧接痕4)が帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなすような態様で、抵抗溶接を施している(後述するその他の実施形態でも同様)。このため、略長方形状の各圧接部4は、帯状重ね合わせ部3の幅方向に横断するように延びており、抵抗発熱に基づいて形成された内部圧接部4a(図2(B)参照)も帯状重ね合わせ部3の幅方向全体にわたって存在する。

【0020】

帯状重ね合わせ部3の圧接が完了したら、図3(A)及び(B)に示すように、帯状重ね合わせ部3に対してレーザービームを、そのレーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら照射する(レーザー溶接工程)。その結果、帯状重ね合わせ部3の長手方向のほぼ全体にわたって、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接が施され、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとのレーザー溶接による接合が完了する。

【0021】

図1〜図3の基本実施形態によれば、二つの接合フランジ部1a,2aを重ね合わせた時点で第1及び第2の部品1,2に成形歪みやスプリングバック等の問題があったとしても、抵抗溶接による圧接完了時には、二つの接合フランジ部1a,2aが相互に接合され、両接合フランジ部1a,2a間にギャップ(G1,G2)はほとんど存在しない。それ故、圧接後の帯状重ね合わせ部3に対するレーザー溶接の品質を非常に良好なものとすることができる。また、帯状重ね合わせ部3に形成された各圧接部4は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなしているため、レーザービームを走査させながら照射する際に、レーザービームの走査線が本来予定していた溶接予定線から横方向(帯状重ね合わせ部の幅方向)に多少ずれたとしても、レーザービームの走査線を各圧接部4と確実に交差させることができる。従って、レーザー溶接の対象となる圧接後の帯状重ね合わせ部3の位置決め、あるいはレーザービーム照射時の走査照準に多少の狂いがあったとしても、レーザー溶接痕5が各圧接部4と交差するようなレーザー溶接を確実に実施でき、重ね継手におけるレーザー溶接の品質を維持することができる。それ故、本実施形態によれば、レーザー溶接された継手部が高い気密性及び接合強度を有する二重管構造排気マニホルド用の内管を得ることができる。

【0022】

ちなみに、図4は比較例を示す。図4の比較例は、図1〜図3の実施形態の予備的な圧接工程において、帯状重ね合わせ部3の複数箇所で接合フランジ部1a,2aの厚み方向にスポット的な抵抗溶接を施すことにより、図4(A)に示すように、帯状重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個のスポット状の圧接部6(又は圧接痕6)を形成した点のみが、図1〜図3の実施形態と異なっている。このようにスポット的な抵抗溶接により圧接された帯状重ね合わせ部3に対しレーザービームを照射する場合も、レーザービームの走査線が各スポット状圧接部6を順次通過し得るように狙いを定めてレーザービームが照射される。しかしながら、スポット状圧接部6の幅は非常に狭いため、帯状重ね合わせ部3に沿ったレーザー溶接が行われたとしても、レーザービームの走査線は本来の溶接予定線から外れ易い。このため、図4(B)に示すように、レーザー溶接痕5が一部のスポット状圧接部6からずれた位置を通る事態がしばしば生じる。かかる場合、第1の部品の接合フランジ部1aと第2の部品の接合フランジ部2aとの間に大きなギャップが存在する箇所に対してレーザービームが照射されている可能性が高く、そこでは十分な溶接品質が得られていない可能性が高い。この点、上記図1〜図3の実施形態では、帯状重ね合わせ部3に形成された各圧接部4は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなしているため、図4(B)のような事態は生じにくい。

【0023】

以下、その他の実施形態について説明する。

【0024】

図5は、上記基本実施形態のレーザー溶接工程において、圧接後の帯状重ね合わせ部3に照射されるレーザービームの入射角度θを斜めに傾斜させた実施形態を示す。即ち、レーザービームは、帯状重ね合わせ部3の幅方向に沿った横方向から、帯状重ね合わせ部3の照射対象表面に対してθ=30〜60°の入射角度θでもって照射される。このようなレーザービームの斜め照射によれば、比較的薄肉な帯状重ね合わせ部3に溶接歪み等を生じさせるほどの過大な入熱を回避しながら、帯状重ね合わせ部3の幅方向におけるレーザー溶接による接合界面の幅wを増大させることができる。その結果、帯状重ね合わせ部3における重ね継手の接合強度の向上が図られる。なお、入射角度θが30°未満になると、帯状重ね合わせ部3に対してだけレーザービームの照準を定めることが難しくなる。他方、入射角度θが60°を超えると、接合界面の幅wを増大させる効果が薄れる。

【0025】

図6及び図7は、第3の接合部としての付加材7(例えば板厚が0.3mmのステンレス鋼板)を追加し、第1の部品の接合フランジ部1a、第2の部品の接合フランジ部2a及び付加材7の三者を重ね合わせた状態で、上記基本実施形態と同様に抵抗溶接した実施形態を示す。図6では、第1の部品の接合フランジ部1aの上に付加材7が重ね合わされている。図7では、二つの接合フランジ部1a,2aの間に付加材7が挟まれた状態で重ね合わされている。抵抗溶接による圧接によって、各接合部(1a,2a,7)間のギャップはほぼ解消される。圧接後、上記基本実施形態と同様にレーザー溶接を施すことにより、三枚重ね継手の溶接が完了する。図6及び図7の実施形態によれば、接合部(1a,2a,7)を三枚重ねすることで、帯状重ね合わせ部3の厚みが増した分、熱容量が大きくなり、レーザービームによる入熱が多少多くなっても、溶け落ち・穴あき等の不具合が生じ難くなる。また、三枚重ね継手とすることで継手の接合強度が向上する。

【0026】

図8は、上記基本実施形態のレーザー溶接工程において、レーザーによるトリム加工を同時に行う実施形態を示す。即ち、圧接後の帯状重ね合わせ部3に対して、溶接用のレーザービームとトリム用のレーザービームとを、帯状重ね合わせ部3の長手方向に沿って同時に走査させながら同時照射する。図8の実施形態によれば、ワーク(加工対象物)である第1及び第2の部品1,2を同じクランプセール(治具の一種)中に保持したまま、レーザー溶接とレーザートリム加工とを同時に行うことができる。このため、ワークの着脱操作回数が少なくて済み、加工効率の向上及びランニングコストの低減が図られる。

【0027】

図1〜図3の基本実施形態では、第1の部品1の接合フランジ部1aと第2の部品2の接合フランジ部2aとを重ね合わせて圧接及びレーザー溶接を施した。これに対し、図9〜図11は、第1の部品1の隅又は周縁に設けられた幅狭な接合部1bと、第2の部品2の隅又は周縁に設けられた幅狭な接合部2bとを重ね合わせ、これに圧接及びレーザー溶接を施す実施形態を示す。フランジ状の接合部以外の、各部品の端部を利用した接合部を重ね合わせて重ね継手を構成する場合でも本発明を適用可能なことを示す事例である。

【0028】

具体的には、先ず図9(A)及び(B)に示すように、第1の部品1の隅又は周縁の接合部1bと第2の部品2の隅又は周縁の接合部2bとを相互に重ね合わせて、帯状の重ね合わせ部3を構成する(重ね合わせ工程)。その際に図9(C)に示すように、例えば第1の部品1の隅又は周縁を折り返して二重かさねの接合部1bとし、三枚重ねの帯状重ね合わせ部3を構成してもよい。次に、図10に示すように、帯状重ね合わせ部3の複数箇所で前記接合部1b,2bの厚み方向に抵抗溶接を施すことにより、帯状重ね合わせ部3の長手方向に沿って所定間隔を隔てながら複数個の圧接部4を形成する(予備的な圧接工程)。各圧接部4(又は圧接痕4)は、帯状重ね合わせ部3の幅方向に長く延びる略長方形状をなす。帯状重ね合わせ部3の圧接が完了したら、図11(A)及び(B)に示すように、帯状重ね合わせ部3に対してレーザービームを、そのレーザービームの走査線が複数個の圧接部4の各々と交差するように走査させながら照射する(レーザー溶接工程)。こうして、レーザー溶接痕5が複数個の圧接部4の各々と交差するようなレーザー溶接に基づき、第1の部品1の接合部1bと第2の部品2の接合部2bとの接合を完了する。なお、図11(C)は、図9(C)の三枚重ねの帯状重ね合わせ部3に対してレーザー溶接を施した場合を示す。図9〜図11の実施形態においても、図1〜図3の基本実施形態と同様の作用効果を奏することは言うまでもない。

【0029】

上記基本の実施形態及び/又はその他の実施形態を以下のように変更してもよい。

【0030】

[変更例]上記基本及びその他の実施形態では、第1及び第2の部品1,2の構成材料をステンレス鋼としたが、これに限定されるものではなく、例えばアルミニウム合金やチタン合金等を構成材料として用いてもよい。

【0031】

[変更例]上記基本及びその他の実施形態では、第1及び第2の部品1,2を構成する薄肉金属材(薄肉金属板)の肉厚(板厚)を0.2〜0.4mmに設定したが、0.1〜0.5mmに設定してもよい。但し、薄肉金属材の肉厚は0.1〜0.5mmの範囲に限定されるものでもなく、肉厚の上限値としては例えば1.0mmをあげることができる。薄肉金属材の肉厚については、0.1〜1.0mm、0.2〜1.0mm、0.1〜0.8mm、0.2〜0.8mm等、様々に設定することができる。

【0032】

[変更例]図9(C)及び図11(C)には、第1の部品1の隅又は周縁を折り返して二重かさねの接合部1bとし、これを一重の接合部2bに重ね合わせることで、三枚重ねの帯状重ね合わせ部3を構成する例を示したが、同様の三枚重ね構成を、二つの接合フランジ部1a,2a間で構築してもよい。即ち、第1の部品1の接合フランジ部1a又は第2の部品2の接合フランジ部2aのいずれか一方を他方よりも幅広に形成しておくと共に、その幅広な接合フランジ部1a又2aを折り返して二重かさねの接合フランジ部とし、これを残る一重の接合フランジ部に重ね合わせることで、三枚重ねの帯状重ね合わせ部3を構成してもよい。上記幅広な接合フランジ部1a又2aの折り返し部は、図6又は図7における付加材7に相当するものであり、その折り返し部の配置は付加材7の配置と同様にすることができる。上記三枚重ね帯状重ね合わせ部3を圧接後、レーザー溶接して三枚重ね継手とすることで、図6及び図7の場合と同様の効果を得ることができる。

【0033】

[変更例]本発明の適用対象は、二重管構造排気マニホルド用の内管に限定されるものではなく、二重管構造排気マニホルド用の外管、単管構造(一重管構造)排気マニホルドあるいは燃料タンク等の金属部品又は製品における継手の溶接にも、本発明の溶接方法を適用することができる。

【図面の簡単な説明】

【0034】

【図1】基本の実施形態を示し、(A)は帯状重ね合わせ部の平面図、(B)及び(C)はA1−A1線での部分横断面図。

【図2】基本の実施形態を示し、(A)は帯状重ね合わせ部の圧接時の平面図、(B)はA2−A2線での部分横断面図。

【図3】基本の実施形態を示し、(A)は帯状重ね合わせ部のレーザー溶接時の平面図、(B)はA3−A3線での部分横断面図。

【図4】比較例を示し、(A)は帯状重ね合わせ部の圧接時の平面図、(B)は帯状重ね合わせ部のレーザー溶接時の平面図。

【図5】他の実施形態の部分横断面図。

【図6】他の実施形態の部分横断面図。

【図7】他の実施形態の部分横断面図。

【図8】他の実施形態の部分横断面図。

【図9】他の実施形態を示し、(A)は帯状重ね合わせ部の平面図、(B)はA4−A4線での部分横断面図、(C)は変更例の部分横断面図。

【図10】他の実施形態における帯状重ね合わせ部の圧接時の平面図。

【図11】他の実施形態を示し、(A)は帯状重ね合わせ部のレーザー溶接時の平面図、(B)はA5−A5線での部分横断面図、(C)は変更例の部分横断面図。

【符号の説明】

【0035】

1…第1の部品、1a…接合フランジ部(第1の接合部)、1b…接合部、2…第2の部品、2a…接合フランジ部(第2の接合部)、2b…接合部、3…帯状重ね合わせ部、4…略長方形状の圧接部、5…レーザー溶接痕、7…付加材(第3の接合部)。

【特許請求の範囲】

【請求項1】

複数の接合部を重ね合わせて構成される重ね継手の溶接方法であって、

薄肉金属材からなる複数の接合部を重ね合わせて、帯状に延びる重ね合わせ部を構成する重ね合わせ工程と、

前記帯状の重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、前記帯状の重ね合わせ部の幅方向に長く延びる形状をなす圧接部を、前記帯状の重ね合わせ部の長手方向に沿って間隔を隔てながら複数個形成する圧接工程と、

前記圧接部が形成された帯状の重ね合わせ部に対してレーザービームを、該ビームの走査線が前記複数個の圧接部の各々と交差するように走査させながら照射することにより、前記帯状の重ね合わせ部の長手方向のほぼ全体にわたって、レーザー溶接痕が前記複数個の圧接部の各々と交差するようなレーザー溶接を施すレーザー溶接工程と

を備えることを特徴とする重ね継手の溶接方法。

【請求項2】

前記薄肉金属材は、肉厚が0.1〜0.5mmの薄肉金属材であることを特徴とする請求項1に記載の重ね継手の溶接方法。

【請求項3】

前記圧接工程で用いられる圧接は、抵抗溶接による圧接であることを特徴とする請求項1又は2に記載の重ね継手の溶接方法。

【請求項4】

前記レーザー溶接工程において、前記レーザービームは、前記帯状重ね合わせ部の幅方向に沿った横方向から前記帯状重ね合わせ部の照射対象表面に対して30〜60°の入射角度(θ)でもって照射されることを特徴とする請求項1、2又は3に記載の重ね継手の溶接方法。

【請求項5】

二重管構造排気マニホルド用内管を構成する第1及び第2の部品間で、前記第1及び第2の部品のそれぞれの接合部を重ね合わせて構成される重ね継手の溶接方法であって、

上記請求項1〜4のいずれかに記載の溶接方法を用いることを特徴とする、二重管構造排気マニホルド用内管における重ね継手の溶接方法。

【請求項1】

複数の接合部を重ね合わせて構成される重ね継手の溶接方法であって、

薄肉金属材からなる複数の接合部を重ね合わせて、帯状に延びる重ね合わせ部を構成する重ね合わせ工程と、

前記帯状の重ね合わせ部の複数箇所で前記接合部の厚み方向に圧接を施すことにより、前記帯状の重ね合わせ部の幅方向に長く延びる形状をなす圧接部を、前記帯状の重ね合わせ部の長手方向に沿って間隔を隔てながら複数個形成する圧接工程と、

前記圧接部が形成された帯状の重ね合わせ部に対してレーザービームを、該ビームの走査線が前記複数個の圧接部の各々と交差するように走査させながら照射することにより、前記帯状の重ね合わせ部の長手方向のほぼ全体にわたって、レーザー溶接痕が前記複数個の圧接部の各々と交差するようなレーザー溶接を施すレーザー溶接工程と

を備えることを特徴とする重ね継手の溶接方法。

【請求項2】

前記薄肉金属材は、肉厚が0.1〜0.5mmの薄肉金属材であることを特徴とする請求項1に記載の重ね継手の溶接方法。

【請求項3】

前記圧接工程で用いられる圧接は、抵抗溶接による圧接であることを特徴とする請求項1又は2に記載の重ね継手の溶接方法。

【請求項4】

前記レーザー溶接工程において、前記レーザービームは、前記帯状重ね合わせ部の幅方向に沿った横方向から前記帯状重ね合わせ部の照射対象表面に対して30〜60°の入射角度(θ)でもって照射されることを特徴とする請求項1、2又は3に記載の重ね継手の溶接方法。

【請求項5】

二重管構造排気マニホルド用内管を構成する第1及び第2の部品間で、前記第1及び第2の部品のそれぞれの接合部を重ね合わせて構成される重ね継手の溶接方法であって、

上記請求項1〜4のいずれかに記載の溶接方法を用いることを特徴とする、二重管構造排気マニホルド用内管における重ね継手の溶接方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2007−167916(P2007−167916A)

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願番号】特願2005−370398(P2005−370398)

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

【公開日】平成19年7月5日(2007.7.5)

【国際特許分類】

【出願日】平成17年12月22日(2005.12.22)

【出願人】(000100805)アイシン高丘株式会社 (202)

【Fターム(参考)】

[ Back to top ]