高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法

【課題】溶接方法によらず、溶接継手全体として、700℃以上における耐火性に優れ、かつ、構造物の安全性を確保し得る高い靭性を有する、耐火構造用1パス大入熱溶接継手およびその製造方法を提供する。

【解決手段】規定範囲の成分を含有する耐火構造用鋼材2と溶接部3とからなり、溶接部3に形成される溶接金属31が、規定範囲の成分を含有するとともに、次式{Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr%}で表されるNb当量が0.08〜0.55%の範囲を満足し、かつ、次式{C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14}により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲である。

【解決手段】規定範囲の成分を含有する耐火構造用鋼材2と溶接部3とからなり、溶接部3に形成される溶接金属31が、規定範囲の成分を含有するとともに、次式{Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr%}で表されるNb当量が0.08〜0.55%の範囲を満足し、かつ、次式{C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14}により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に建築鋼構造物に適用され、特に700℃から750℃における耐火性に優れる、高温特性と靭性に優れた耐火構造物用1パス大入熱溶接継手とその製造方法に関するものである。なお、本発明における溶接継手は、溶接方法によらず実質的に1パス溶接となり、溶接入熱が7〜100kJ/mm程度の大入熱溶接によって溶接がなされる溶接継手に適用されるものである。

【背景技術】

【0002】

従来、建築物などに使用される鋼材は、火災時の鋼構造物の安全性を確保するため、火災時における鋼材表面温度が350℃以下の状態で使用するように耐火基準が定められていることから、鋼材表面にロックウールなどの耐火被覆をする必要があった。しかしながら、建築鋼構造物の建設においては、鋼材表面の耐火被覆施工に要する費用がかさむことから、さらには景観上の点からも、耐火被覆施工を完全に省略したいという要求が高まっていた。

【0003】

このような背景を踏まえ、昭和57年度から61年度にかけて、建設省総合技術開発プロジェクト「建築物の防火設計法の開発」の中で設けられた「耐火設計法の開発」という課題のもとで、性能型の新しい耐火設計法を具体化するための研究が行われた。その成果を受けて、建築基準法第38条に基づく認定により、鋼材の耐火性能を考慮した建築鋼構造物の設計が可能となった。例えば、鋼材の高温強度と、実際の建築鋼構造物に加わっている荷重とを考慮して耐火被覆施工の必要性を決定し、場合によっては無耐火被覆で鋼材を使用することも可能となった。

【0004】

こうした状況から、600℃での高温の降伏強度(以下、降伏強度を降伏応力と称することがある)が、常温時の2/3以上となる耐火性能に優れた鋼材(以下、600℃耐火鋼と称することがある)が開発されている(例えば、特許文献1を参照)。

また、700℃あるいは800℃での高温降伏強度を保証する、耐火性能に優れた鋼材(700℃耐火鋼あるいは800℃耐火鋼という場合もある)も提案されている(例えば、特許文献2、3を参照)。

【0005】

一般に、600℃耐火鋼では、無耐火被覆で使用できる範囲は、比較的可燃物量が少ない立体駐車場や外部鉄骨に限られている。今後、その使用範囲を建築鋼構造物まで拡大するため、さらに、700℃および800℃耐火鋼の実用化が望まれている。

【0006】

ところで、700℃および800℃耐火鋼を用いて建築構造物を建設する上で、鋼構造物の溶接部(溶接金属及び溶接熱影響部)にも高い高温降伏強度が要求される。従来の600℃耐火鋼では、高温降伏強度が常温時の2/3以上となるように耐火性能を定めており、700℃耐火鋼の溶接継手においてもこの基準を適用していた。しかしながら、800℃耐火鋼では、鉄骨構造物の実設計を勘案して溶接継手の高温降伏強度の基準を決定する必要があり、建築鋼構造物の耐火設計では、火災継続時間内で高い強度を維持すればよく、一般的な耐熱鋼、例えばボイラー用途のように長時間の強度を考慮する必要はない。また、800℃耐火鋼では、鉄骨構造物において作用応力の小さな部位に溶接部が設けられる。これらを考慮し、溶接継手(溶接金属および溶接熱影響部)の高温降伏強度は、室温引張強度が490MPa級鋼の場合、具体的には、保持時間が30分程度の比較的短時間で、700℃では217MPa以上、800℃では70MPa以上の高温降伏強度が維持できれば十分と考えられる。

【0007】

また、鋼構造物の安全性を確保する上で、溶接継手には、上記高温降伏強度とともに高い靱性が要求される。ここで、一般的な構造物であれば、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)は27J以上必要であるが、耐震特性も考慮すれば、70J以上有する方が好ましい。

【0008】

上述のような700℃以上の高温強度を保証する耐火鋼の高温強度を確保するためには、Cr、Moなどの合金元素を添加する方法が一般的である。しかしながら、このような鋼材成分設計のみで700℃以上での耐火性能を確保しようとする場合、高温での組織変態を抑制し、炭化物等の析出物の粗大化または消失を十分に抑制する手段として、600℃耐火鋼に比べて多量の合金元素を添加する必要があった。ところが、このような多量の合金元素の添加を行った場合、溶接性の低下や、建築構造用鋼で規定される室温降伏強度の上限を上回るなどの問題があった。こうした事情により、従来、700℃以上まで無耐火被覆での設計が可能な耐火性能を有する、建築構造用途の400MPa級鋼あるいは490MPa級鋼の実用化は長らく達成されていなかった。近年になり、ようやく、合金元素や熱間圧延の条件の適正化、Ac1変態温度の向上等により、700℃、さらには、800℃までの高温においても耐火性に優れる高温耐火建築構造用鋼が実用化されつつある。

【0009】

一方、700℃以上の耐火鋼を用いて溶接構造による耐火建築構造物を建設する場合には、その溶接継手全体にも、鋼材と同様に、高い高温降伏強度に加えて高い靭性が要求される。

従来、600℃耐火鋼を溶接する際に、優れた耐火性能を有する溶接部を得るためのアーク溶接ワイヤ、溶接棒、フラックスなどの溶接材料が多数開発、提案されている(例えば、特許文献4、5を参照)。また、近年、700〜800℃耐火鋼用の溶接材料、溶接技術に関する技術が開示されている(例えば、特許文献6、7を参照)。

【0010】

上述のような溶接部は、鋼材および溶接材料が溶融、凝固して形成された溶接金属と、溶接入熱により組織変化した鋼材の熱影響部とからなる。ここで、700℃以上の耐火性能を保証する建築構造物では、鋼材および溶接金属中に、靱性に有害ではあるが高温降伏強度を確保するための元素、例えば、Mo、Nb、V等の合金元素を多量に含有させるため、高温降伏強度を維持しつつ靭性を向上することは困難であった。また、700℃〜800℃耐火鋼の熱影響部では、溶接入熱により組織が変化するため、高温降伏強度も鋼材(母材)に比べて低下する可能性が生じる。さらに、700〜800℃耐火鋼の溶接金属は、Mo、Nb、V等の合金元素を多量に含有するため、700℃前後において溶接金属の粒界が脆化して延性が極端に低下する高温脆化や、再熱脆化の問題が生じやすい。このような再熱脆化が生じると、構造物が火災によって高温に曝された際に、残留応力に起因する引張応力により、主に溶接部(溶接金属、鋼材の溶接熱影響部)に割れが生じ(再熱割れ)、構造物の安全性を著しく低下させるという問題がある。

【0011】

以上のように、700℃〜800℃耐火鋼を用いた耐火建築構造物の安全性を確保するために、(a)溶接継手として、700℃では217MPa以上、800℃では70MPa以上の高温降伏強度を維持し、かつ、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)を保証でき、さらに、(c)再熱脆化の問題のない、汎用、包括的な技術の開発が望まれ、種々の溶接材料や溶接技術が開発されてきている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平02−077523号公報

【特許文献2】特開平09−209077号公報

【特許文献3】特開平10−068015号公報

【特許文献4】特開平02−052196号公報

【特許文献5】特開平02−217195号公報

【特許文献6】特開2003−311477号公報

【特許文献7】特開2007−107055号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、現在までに開示されている、700℃〜800℃耐火鋼を用いた耐火建築構造物用の溶接材料は、実質的には、溶接入熱が6kJ/mm程度以下の小〜中入熱用に限定されている。これは、700〜800℃において、溶接金属が十分に高い高温強度を有するためには、Mo、Nb、V等の合金元素を多量に含有させる必要があるところ、これらの元素が多量に含まれた溶接金属は、硬さの上昇や析出脆化等により靭性を確保することが小〜中入熱溶接でも困難であるのに、金属組織がより粗大となる大入熱溶接では、靭性の確保が一層困難になるためである。また、溶接継手全体を考えた場合、大入熱溶接では、溶接金属のみならず、鋼材側においても、溶接金属に隣接して組織が粗大化した溶接熱影響部(Heat Affected Zone:HAZ)の靭性が大幅に劣化し、また、鋼材(母材)に比べて高温強度が大幅に低下する。このため、溶接金属や鋼材の高温強度や靭性が十分高くとも、継手全体としては高温強度や靭性が必要なレベルを達成できないという問題があった。

【0014】

しかしながら、一方では、溶接入熱が7kJ/mm以上の実質的に1パスで溶接される大入熱溶接は、その溶接能率の高さから、建築構造物等においては広く用いられている。例えば、4面ボックス柱の角溶接や、ダイヤフラムと柱(スキンプレート)との溶接等において、50kJ/mmを超えるような高能率の1パス大入熱溶接が一般的に用いられている。耐火建築構造物用においても、当然のことながら、1パス大入熱溶接用の溶接材料や溶接技術に対する要求は強い。すなわち、700℃以上の高温強度を保証できる耐火鋼を用いた耐火建築構造物において、鋼材(母材)と同等の高温強度や靭性を満足し、かつ、再熱脆化のおそれがなく、施工能率の高い、1パス大入熱溶接継手の製造手段が強く求められていた。

【0015】

本発明は上記問題に鑑みてなされたものであり、溶接方法によらず、溶接継手全体として、700℃以上における耐火性に優れ、かつ、構造物の安全性を確保し得る高い靭性を有する、耐火構造用の1パス大入熱溶接継手およびその製造方法を提供することを目的とする。さらに具体的には、溶接入熱が7〜100kJ/mm程度の実質的に1パス溶接となる大入熱溶接継手において、例えば、エレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等の方法で、(a)継手特性として、鋼材、溶接金属及び溶接熱影響部のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、かつ、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに、(c)溶接金属及び溶接熱影響部ともに再熱脆化が生じない、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法を提供することを目的とする。上記降伏強度を有することにより、引張強度490MPa級鋼(降伏強度325MPa級)であれば700℃まで、引張強度400MPa級鋼(降伏強度235MPa級)であれば750℃まで、継手全体としての耐火特性を有することが可能となる。

【課題を解決するための手段】

【0016】

溶接継手は、鋼材(母材)と、溶接熱影響部(HAZ)及び溶接金属(WM)とからなる溶接部とから構成される。本発明者等が、1パス大入熱溶接継手全体におけるそれぞれの部位の耐火特性および靭性、さらには再熱脆化感受性と成分組成に関わる支配因子との関係を詳細に調査した結果、以下のような新たな知見が得られた。

【0017】

(A)母材の高温強度と靭性に関しては、鋼材の成分組成そのもので性能はほぼ決定づけられる。溶接熱影響部の高温強度については、多層盛溶接における溶接熱影響部と異なり、再熱による微細析出が期待できないため、また、溶接時の冷却速度が小さいために、析出物の粗大化、鋼マトリクスの転位密度の減少等に起因して、母材よりも高温強度が低下するため、高温強度確保のための新たな成分設計が必要である。また、溶接熱影響部の靭性についても、高温強度を阻害しない組織微細化手段が必須である。

(B)溶接金属については、多層盛溶接における溶接金属と異なり、再熱を受けない凝固まま組織であるため、再熱時の微細析出を期待できず、凝固まま段階で微細析出するか、凝固ままでは固溶状態でも、700℃以上で微細析出する元素を用いる必要がある。

(C)大入熱溶接の場合、溶接金属、溶接熱影響部ともにオーステナイト粒径が粗大となり、再熱脆化の感受性も高くなるため、溶接金属や溶接熱影響部のミクロ組織を、再熱脆化の生じないミクロ組織とするための特別な成分組成が必要である。

本発明は、本発明者等が上記知見に基づいてなし得たものであり、その要旨は下記の通りである。

【0018】

[1] 質量%で、C:0.03〜0.12%、Si:0.45〜1.50%、Mn:0.1〜1.5%、V:0.15〜0.5%、Cr:0.1〜3%、Al:0.002〜0.1%、N:0.001〜0.010%をそれぞれ含み、かつ、B :0.0003%以下、P:0.02%以下、S:0.008%以下、O:0.01%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなる、耐火構造用鋼材と溶接部とからなる耐火構造用1パス大入熱溶接継手であって、前記溶接部に形成される溶接金属が、質量%で、C:0.065〜0.12%、Si:0.45〜1.0%、Mn:0.3〜2.0%、V:0.1〜0.5%、Cr:0.1〜2.0%、Al:0.001〜0.1%、Ti:0.005〜0.1%、N:0.001〜0.010%、O:0.005〜0.070%をそれぞれ含み、かつ、B:0.0005%以下、P:0.02%以下、S:0.008%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなることを特徴とする、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属中の各元素の質量%を示す。

【0019】

[2] 前記溶接金属が、さらに、質量%で、Cu:0.005〜1.5%、Ni:0.01〜3%のうちの1種または2種を含有することを特徴とする、上記[1]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[3] 前記溶接金属が、さらに、質量%で、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%のうちの1種または2種以上を含有することを特徴とする、上記[1]または[2]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[4] 前記耐火構造用鋼材が、さらに、質量%で、Cu:0.005〜1.5%、Ni:0.01〜3%、Ti:0.003〜0.030%のうちの1種または2種以上を含有することを特徴とする、上記[1]〜[3]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[5] 前記耐火構造用鋼材が、さらに、質量%で、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%のうちの1種または2種以上を含有することを特徴とする、上記[1]〜[4]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

【0020】

[6] 上記[1]〜[6]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手を製造する方法であって、前記耐火構造用鋼材の溶接に際し、質量%で、C:0.01〜0.20%、Si:0.40〜2%、Mn:0.15〜4.0%、V:0.05〜1.5%、Cr:0.05〜4.0%、Al:0.001〜0.2%、Ti:0.003〜0.2%をそれぞれ含み、かつ、N:0.01%以下、B:0.0003%以下、P:0.02%以下、S:0.01%以下に制限し、さらに、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなる溶接材料を用いて、溶接入熱が7〜100kJ/mmの1パス大入熱溶接により溶接することを特徴とする、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

[7] 前記溶接材料が、さらに、質量%で、Cu:0.003〜3%、Ni:0.005〜6%のうちの1種または2種を含有することを特徴とする、上記[6]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

[8] 前記溶接材料が、さらに、質量%で、Ca:0.0002〜0.03%、Mg:0.0002〜0.03%、REM:0.0002〜0.03%のうちの1種または2種以上を含有することを特徴とする、上記[6]または[7]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

【0021】

なお、本発明において説明する、実質的に1パスで溶接される大入熱溶接について、より詳細に説明すると、例えば、上述したようなエレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等が挙げられる。具体的には、溶接入熱が7〜100kJ/mm程度であり、または、溶接金属の凝固後の冷却速度が、800℃から500℃までの冷却時間で70s〜700sである溶接方法のことを言う。

【発明の効果】

【0022】

本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法よれば、実質的に1パス溶接となる大入熱溶接、より具体的には、溶接入熱が7〜100kJ/mm程度の1パス大入熱溶接継手において、(a)鋼材、溶接金属及び溶接熱影響部のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上の高い高温強度を有し、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、さらに、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに加えて、(c)溶接金属、溶接熱影響部ともに再熱脆化が生じることがなく、700℃〜750℃耐火用として必要な特性を全て具備する溶接継手を得ることができる。従って、高温特性と靭性に優れた、耐火構造用1パス大入熱溶接継手を得ることができ、産業上の効果は極めて大きい。

【図面の簡単な説明】

【0023】

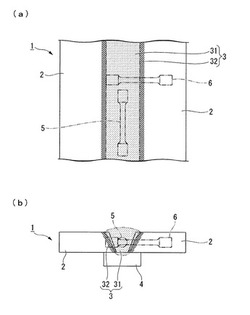

【図1】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で作製した、鋼材板厚が25mmである溶接継手の開先形状を示す断面図である。

【図2】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で作製した、鋼材板厚が50mmである溶接継手の開先形状を示す断面図である。

【図3】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で用いた引張試験片の採取要領を示す概略図である。

【図4】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で用いた2mmVノッチシャルピー衝撃試験片の採取要領を示す概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手(以下、単に溶接継手あるいは継手と略称することがある)およびその製造方法の実施の形態について、図面を適宜参照しながら説明する。なお、この実施形態は、発明の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り、本発明を限定するものではない。

【0025】

本発明に係る溶接継手は、図3(a)、(b)及び図4(a)、(b)に示す例のように、規定範囲の成分を含有する耐火構造用鋼材(鋼材)2と、実質的に1パスで溶接される大入熱溶接による溶接部3とからなる耐火構造用構造用の溶接継手1であり、上述の溶接部3に形成される溶接金属31が規定範囲の化学成分組成とされ、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなり、概略構成される。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属中の各元素の質量%を示す。

【0026】

なお、図3(a)、(b)及び図4(a)、(b)に示す例の溶接継手1は、鋼材2の裏面側、すなわち、鋼材2において、溶接金属31および溶接熱影響部32からなる溶接部3が形成される面と反対側の面に、この溶接部3に対応する位置で裏当金4が設けられている。また、この裏当金4は、溶接方法や条件等によっては、省略することも可能である。

【0027】

溶接継手1全体として耐火特性を満足するためには、溶接金属31、鋼材(母材)2、および鋼材2が溶接により熱影響を受けた溶接熱影響部32の各々が、高温強度、靭性、さらに耐再熱脆化特性に優れている必要がある。これらの特性を確保するためには、基本的には、溶接金属31は溶接金属組成を、鋼材2および溶接熱影響部32については鋼材組成を適正化する必要がある。溶接金属31、特に1パス溶接における溶接金属31は、再熱を受けない凝固まま組織であり、また、溶接金属であるが故にO(酸素)量が鋼材2に比べて多い。そのため、溶接金属31と鋼材2とでは、同じ特性を得るための成分組成の影響が、両者で同じとは限らない。従って、溶接金属31と鋼材2とでは、適正成分が基本的には異なると考える必要がある。ただし、溶接金属31は、特に、大入熱溶接においては、鋼材2が溶接の熱によって溶融して溶接材料(図示略)から形成された溶融金属と混じり合う比率、いわゆる母材希釈率が大きいため、実際に溶接金属31の成分を制御するためには、溶接材料の化学成分に加え、鋼材2の化学成分も規定する必要がある。なお、エレクトロスラグ溶接やサブマージアーク溶接においては鋼製の裏当金(図1、2の符号4を参照)を用いる場合があり、この場合には、当該裏当金4からの希釈もあるが、その寄与率は、溶接材料や鋼材2に比べて小さいため、溶接金属31の組成や特性への影響は基本的には無視できる。

【0028】

本発明が前提とする大入熱溶接では、溶接入熱が非常に大きく、そのために溶接金属31の組織や溶接熱影響部32の組織が粗大となり、かつ、後続の溶接パスで再熱されることによる熱処理効果を享受できない。そのため、特に溶接金属や溶接熱影響部において、多層盛溶接継手に比べて、高温強度、靭性、および耐再熱脆化特性を同時に満足させることが極めて困難な溶接継手に対して、本発明は最も有効である。本発明の効果が顕著に現れる具体的な条件範囲としては、実質的に1パス大入熱溶接となる、エレクトロスラグ溶接、エレクトロガスアーク溶接、サブマージアーク溶接等の1パス大入熱溶接において、溶接入熱が7〜100kJ/mm、溶接金属の凝固後の溶接金属あるいは溶接熱影響部の冷却速度が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒の場合が例示できる。ただし、溶接入熱が7〜100kJ/cm、および/または、冷却速度が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒の範囲から外れていても、実質的に1パス大入熱溶接による耐火構造用溶接継手においては、本発明の効果は担保される。

【0029】

上述のような本発明で規定する各条件により、実質的に1パス溶接となる大入熱溶接、例えば、エレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等において、鋼材2、溶接金属31および溶接熱影響部32のいずれでも、(a)700℃における降伏強度(0.2%耐力)が217MPa以上、または、750℃における降伏強度(0.2%耐力)が157MPa以上の高温強度を確保し、同時に、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに、(c)溶接金属31、溶接熱影響部32ともに再熱脆化を生じさせない、耐火構造用の溶接継手1を得ることができる。

【0030】

なお、700℃における降伏強度が室温降伏強度の2/3以上を要求される場合には、本発明は、引張強度490MPa級程度の鋼材に適用されることになる。また、700℃における降伏強度が室温降伏強度の2/3以上との要求条件が緩和されるならば、本発明は、引張強度570MPa級鋼に対しても適用できることになる。すなわち、本発明は鋼材の室温強度レベルを何ら限定するものではない。

【0031】

[溶接金属の要件]

まず、本発明に係る溶接継手1における溶接金属31の要件について説明する。

本発明に係る溶接継手1は、溶接部3に形成される溶接金属31が、質量%で、C:0.065〜0.12%、Si:0.45〜1.0%、Mn:0.3〜2.0%、V:0.1〜0.5%、Cr:0.1〜2.0%、Al:0.001〜0.1%、Ti:0.005〜0.1%、N:0.001〜0.010%、O:0.005〜0.070%をそれぞれ含み、かつ、B:0.0005%以下、P:0.02%以下、S:0.008%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、必要に応じて、Cu:0.005〜1.5%、Ni:0.01〜3%のうちの1種または2種を含有し、さらに必要に応じて、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%、のうちの1種または2種以上を含有し、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなることを要件とする。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属31中の各元素の質量%を示す。

【0032】

本発明の溶接継手1においては、以下に説明する理由により、溶接金属31中の化学成分組成を適正範囲に規定している。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0033】

「C:0.065〜0.12%」

溶接金属31中のCは、溶接金属31中に適正量含有させることにより、焼入性向上による組織微細化や炭化物の形成効果を通して、室温および高温での強度確保に有効な元素であるが、溶接金属31の靭性を劣化させる元素でもあり、溶接金属31中の含有量を制御する必要がある。溶接金属31中のC量が0.065%未満であると、炭化物による析出強化が十分でなく、必要な高温強度が得られない場合がある。また、Cが0.065%未満で室温、高温強度を確保しようとして合金元素含有量を多くすると、冷却変態時に旧オーステナイト粒界へのフェライトの生成が抑制され、全面ベイナイトあるいはベイナイトとマルテンサイトとの混合組織となって、再熱脆化感受性が高まるため、好ましくない。従って、本発明においては、溶接金属31中のC含有量の下限を0.065%とする。一方、溶接金属31中のC含有量が0.12%超になると、高温強度を確保しつつ良好な靭性を得ることが困難となるため、本発明においては、溶接金属31中のC含有量の上限を0.12%とする。

【0034】

「Si:0.45〜1.0%」

溶接金属31中のSiは、脱酸元素として機能し、適正量含有することにより、O含有量の低減や粗大酸化物の形成抑制に有効である。また、固溶Siは高温強度を高める効果も有する。これらの効果を確実に発揮するためには、溶接金属31中のSi含有量は0.45%以上とする必要がある。ただし、溶接金属中のSi含有量が1.0%を超えると、溶接金属の靭性劣化が顕著となるため、好ましくない。従って、本発明においては、溶接金属31中のSi含有量を0.45〜1.0%に限定する。

【0035】

「Mn:0.3〜2.0%」

Mnは、溶接金属31の焼入性を高めて組織の微細化に寄与する添加範囲においては、強度、靱性をともに向上させる点で好ましい元素である。Mnを溶接金属31に含有して効果を発揮させるためには、溶接金属31中に0.3%以上含有させる必要がある。ただし、Mnを、溶接金属中に2.5%を超えて過大に含有させると、溶接金属が過度に硬化して、靱性や低温割れ性、さらには耐再熱脆化特性が劣化するため、好ましくない。また、Ac1変態点が過度に低下するため、700℃以上に加熱されたときにオーステナイトが生成して700℃以上における高温強度を顕著に低下させるため、高温強度の観点からも好ましくない。従って、本発明においては、溶接金属31中のMn含有量を0.3〜2.5%に限定する。

【0036】

「V:0.1〜0.5%」

Vは、Nb、Ta等と同様、微細な炭化物、炭窒化物、あるいは窒化物等の析出物(以降、単に析出物と称することがある)を形成することにより、室温および高温における強度を高める効果があり、耐火構造用溶接金属31においては有用な元素である。Vは、特に、1パス大入熱溶接の温度履歴条件においては、他の析出物形成元素に比べて、粗大化することなく微細に均一分散するため、室温、高温強度を保ちつつ、靭性劣化を抑えることが可能であることから、本発明における溶接金属31に含有させることが必須である。このような効果を確実に発揮させるためには、Vは溶接金属31中に0.1%以上含有させる必要がある。ただし、0.5%を超えて溶接金属にVを含有させると、靭性の劣化が顕著となるおそれがあるため、本発明においては、溶接金属31中のV含有量を0.1〜0.5%に限定する。

【0037】

「Cr:0.1〜2.0%」

Crは、V等に比べて弱いながらも、固溶強化や析出強化による高温強度の向上効果を有する。同時に、Crは、靭性の劣化をそれほど大きくせずに、加熱変態点の上昇や耐再熱脆化特性の向上効果を有する。前者については、700℃以上の高温でのオーステナイト生成抑制に有効であり、その点で700℃以上の高温強度確保に寄与する。後者については、本発明のような、溶接金属組織が粗大化して再熱脆化感受性が高まる1パス大入熱の溶接金属においては、特に重要である。これらの効果を発揮するためには、溶接金属31中に、最低でも0.1%以上のCrを含有させる必要がある。一方、溶接金属中のCrの含有量が2.0%を超えると、靭性の劣化が無視できなくなる。そのため、本発明においては、溶接金属31のCr含有量は、0.1〜2.0%の範囲とする。

【0038】

「Al:0.001〜0.1%」

Alは、強力な脱酸元素であり、溶接金属31のO(酸素)量が過剰になるのを防いで溶接金属31の清浄性を保つために重要である。このような効果を発揮させるためには、0.001%以上のAlの添加が必要であるが、0.1%を超えて過剰に含有させると粗大な介在物を形成して靱性を阻害するため、本発明においては、溶接金属31中のAl含有量を0.001〜0.1%に限定する。

【0039】

「Ti:0.005〜0.1%」

Tiは、溶接金属31中に適量存在すると、その酸化物や窒化物が粒内変態核となって、微細なアシキュラーフェライト生成させて組織微細化に寄与するため、溶接金属31の靱性向上に寄与する。特に、溶接金属31組織が粗大化しやすい1パス大入熱溶接においては、アシキュラーフェライトによる組織微細化は靭性向上に非常に有効である。併せて、Tiは、溶接金属31の再熱脆化感受性を低減する効果も有するため、本発明においては、溶接金属31への含有を必須とする。このような効果を発揮させるためには、溶接金属31中に0.005%以上含有させる必要がある。一方、溶接金属中の含有量が0.1%超になると、酸化物や窒化物が粗大化して靱性を劣化させるため、本発明においては、溶接金属31中のTi含有量を0.005〜0.1%に限定する。

【0040】

「N:0.001〜0.010%」

Nは、適量であれば、Tiと窒化物を形成して、アシキュラーフェライト生成を通して組織を微細化させ、靱性向上に寄与し得る。そのためには、溶接金属31中にNを0.001%以上含有させる必要がある。また、溶接金属31中のN含有量を0.001%未満とすることは、工業的には困難である。しかしながら、0.010%を超えてNを過剰に含有させると、窒化物が粗大化して破壊の起点になり、また、固溶Nが増加して靱性を劣化させるため、好ましくない。故に、本発明においては、溶接金属31中のN含有量は0.001〜0.010%に限定する。

【0041】

「O:0.005〜0.070%」

Oは、溶接金属31には不可避的に含まれ、また、溶接方法ごとに、その含有量範囲がある程度限定される。溶接金属31の化学組成に関する要件を満足することにより、溶接方法によらず、溶接金属31の特性を確保するためには、O量を一定範囲内に限定する必要がある。溶接金属中のO量は、母材ほどに低減することが困難な上、O量が過小であると組織微細化に有効なアシキュラーフェライト生成核が極端に減少して、靱性に有害な粗大ベイナイトが生成するため、好ましくない。溶接金属31中のO量が0.005%以上であれば、溶接方法や溶接入熱によらず、必要最低限のアシキュラーフェライトを生成し得ることから、O量の下限を0.005%とする。なお、工業的に利用されている1パス大入熱溶接であるエレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等では、実用上、溶接金属31のO量を0.005%未満とすることは容易ではない。一方、溶接金属中のO量が0.070%を超えると、酸化物量が増加するとともに粗大化し、他の要件を満足しても、特に溶接金属の靱性劣化が避けられないため、本発明においては、溶接金属31中のO量の上限を0.070%とする。従って、溶接金属中のO量を0.070%以下とすることができない溶接方法は、本発明の対象外となる。

【0042】

「B:0.0005%以下」

Bは、微量でも溶接金属31の焼入性を高め、粒界フェライトの生成が抑制された組織を形成するため、特に、オーステナイト粒径が粗大となる1パス大入熱溶接における再熱脆化感受性を顕著に高めることから、本発明が目的とする、1パス大入熱による溶接継手1における溶接金属31には極力含有させないことが好ましい。Bの再熱脆化への悪影響は、主に、固溶Bに起因したもので、溶接金属31中で酸化物や窒化物等の高温オーステナイト域で安定な化合物を形成していれば無害化する。本発明の溶接金属31の化学組成であれば、溶接金属31中のB含有量を0.0005%以下とすることで、悪影響は実質的には無視できることを実験的に確認した。そこで、本発明では、溶接金属31中のB含有量の上限を0.0005%とする。なお、Bの悪影響を確実に避けるためには、B含有量は0.0003%未満がより好ましい。

【0043】

「P:0.02%以下」

Pは、溶接金属31の靱性を大幅に劣化させる不純物元素であり、また、再熱脆化も助長する元素であるため、極力低減することが好ましいが、0.02%以下であれば、靱性劣化は許容できる程度であるため、本発明においては溶接金属31中のP含有量は0.02%以下に限定する。

【0044】

「S:0.008%以下」

Sも、溶接金属31の靱性および延性を大幅に劣化させる不純物元素であり、加えて、1パス大入熱溶接の溶接金属31においては、溶接金属31の再熱脆化を顕著に助長するため、極力低減することが好ましいが、0.008%以下であれば、これらの特性劣化は許容できる程度でとなるため、本発明においては溶接金属31中のS含有量を0.008%以下に限定する。

【0045】

以上が、本発明の溶接継手1の溶接金属31における化学成分組成の必須元素とその限定理由である。

本発明においては、さらに、溶接金属31の諸特性の向上等を目的として、選択的に化学成分組成を限定することがより好ましい。

【0046】

ここで、析出強化による高温強度の向上に関しては、前記のV、Crに加えて、以下に説明するMo、W、Nb、Ta、Zrの各元素は、定性的には、ほぼ同等の効果を有する。本発明においては、確実に高温強度を確保するために、Mo、W、Nb、Ta、Zrのいずれか1種を含有させることを必須要件とする。なお、Mo、W、Nb、Ta、Zrは、上記(1)式で表されるNb当量が0.010〜0.50%となる範囲であれば、選択的に用いることが可能である。ただし、上記(1)式を満足している場合でも、効果を確実に発揮させ、また、悪影響を避けるためには、各々の元素の含有量も限定する必要があり、本発明では、以下に説明する範囲に規定する。

【0047】

「Mo:0.01〜1%」

溶接金属31中のMoは、固溶および析出状態で高温での転位の移動を妨げ、安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Moを溶接金属31中に0.01%以上含有させる必要がある。一方、Moを溶接金属中に1%を超えて含有させると、溶接金属が過度に硬化して、靱性や耐低温割れ性が著しく劣化するため、本発明において、溶接金属31中にMoを含有させる場合には、その含有量を0.01〜1%に限定する。

【0048】

「W:0.01〜1%」

Wは、高温強度に対する効果が得られ、この効果は、ほぼMoと同様である。Moと同様、高温降伏強度を高める効果を発揮するためには、Wは溶接金属31中に0.01%以上含有させる必要がある。一方、Wを溶接金属中に1%を超えて含有させると、溶接金属が過度に硬化して、靱性や耐低温割れ性が著しく劣化するため、本発明において、溶接金属31中にWを含有させる場合には、その含有量を0.01〜1%に限定する。

【0049】

「Nb:0.005〜0.2%」

Nbは、析出強化により、高温における鋼の高強度化に微量で寄与する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Nbは溶接金属31中に0.005%以上含有させる必要がある。ただし、0.2%を超えて溶接金属中にNbを含有させると、溶接金属の靭性や耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Nbを溶接金属31に含有させる場合には、その含有量を0.005〜0.2%に限定する。

【0050】

「Ta:0.005〜0.5%」

Taも、定性的にはNbと同様の機構により、高温強度を高める効果を有する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Taは、溶接金属31中に0.005%以上含有させる必要がある。一方、0.5%を超えて過剰に溶接金属にTaを含有させると、靭性の劣化が無視できなくなるため、本発明においては、Taを溶接金属31に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0051】

「Zr:0.005〜0.5%」

Zrも、定性的にはNbやTaと同様の機構により、高温強度を高める効果を有する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Zrは溶接金属31中に0.005%以上含有させる必要がある。一方、0.5%を超えて過剰に溶接金属にZrを含有させると、靭性の劣化が無視できなくなるため、本発明においては、Zrを溶接金属31に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0052】

「Cu:0.005〜1.5%」

Cuは、溶接金属31の焼入性を高め、また、析出強化により強度を向上する効果を有する。Cuは、強化しろの割に靭性劣化が顕著でない点で好ましい元素であるが、その効果を発揮するためには、溶接金属31中に0.005%以上含有させる必要がある。一方、1.5%を超えてCuを含有すると、溶接金属の高温割れを生じたり、靭性劣化が明確となるため、好ましくない。そのため、溶接金属31中にCuを含有させる場合には、その含有量を0.005〜1.5%に限定する。

【0053】

「Ni:0.01〜3%」

Niは、焼入性を高めて強度を高めると同時に靱性を向上させる効果を有する唯一の元素であり、特に、靱性向上効果が大きい。このような効果を発揮させるためには、Niを0.01%以上含有させる必要がある。ただし、3%を超えてNiを過剰に含有させると、Ac1変態点が極端に低下して、700℃以上で無視できない程度に逆変態が生じ、溶接金属の高温強度を著しく低下させる恐れがあるため、耐火特性確保の観点からは好ましくない。従って、本発明において、溶接金属31中にNiを含有させる場合、含有量を0.01〜3%に限定する。

【0054】

「Ca、Mg、REM:0.0002〜0.01%(各元素)」

本発明においては、溶接金属31中のO量の低減や介在物の組成、形態制御による延性の改善や組織微細化を図るため、必要に応じて、Ca、Mg、REMのうちの1種または2種以上を溶接金属31に含有させることが可能である。ただし、その含有量は各々限定する必要があり、溶接金属31中にこれら元素を含有させる場合、その効果を発揮するための下限の含有量は、いずれも0.0002%である。一方、これらの元素を過剰に含有させると、硫化物や酸化物の粗大化を生じ、延性や靭性の劣化を招き、また、溶接ビード形状の劣化や溶接性の劣化の可能性も生じるため、いずれも上限を0.01%とする。

【0055】

以上が、本発明の溶接継手1における溶接金属31の化学組成の、個々の元素に関する要件である。

【0056】

さらに、本発明においては、下記(1)式で表されるNb当量、並びに、下記(2)式で表される炭素当量(Ceq.)で、溶接金属31の化学成分組成を限定する必要がある。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属31中の各元素の質量%を示す。

【0057】

以下に、その規定範囲について説明する。

【0058】

「Nb当量:0.08〜0.55%」

上記(1)式で示されるNb当量は、700℃以上での高温強度に対する各元素の影響をNbの当量式として示したものである。本発明では、上記したように、溶接金属31中の個々の元素の成分範囲を規定した上で、さらにNb当量を限定する。すなわち、1パス大入熱溶接金属31の場合、溶接金属31中のNb、Mo、W、V、Ta、Zr、Crの含有量により、上記(1)式で定義されたNb当量が0.08%未満であると、個々の元素の含有量が上述した本発明範囲内であっても、溶接金属の700℃以上における高温降伏強さを十分に向上させることが困難となる。一方、個々の元素の含有量が本発明の規定範囲内であっても、上記(1)式で定義されたNb当量が0.55%超になると、溶接金属の靱性劣化の程度が許容できなくなる。そのため、本発明においては、上記Nb、Mo、W、V、Ta、Zr、Crの含有量の限定に加えて、上記(1)式で定義されたNb当量を0.08〜0.55%の範囲に限定する。

【0059】

「炭素当量(Ceq.):0.25〜0.80%」

上記(2)式で示される炭素当量(Ceq.)を限定するのは、該炭素当量によって溶接金属31の変態挙動が概略決定され、個々の元素とは別に該当量を規定することで、高温強度や靭性を確実に確保できるためである。すなわち、炭素当量(Ceq.)が0.25%未満であると、焼入性が不足して、溶接機金属組織中の粗大な粒界フェライトの割合が無視できない程に多くなり、靭性、高温強度ともに低下するため、好ましくない。一方、炭素当量(Ceq.)が0.80%超になると、逆に焼入性が過剰となり、粗大なベイナイト組織や硬質のマルテンサイト組織が主体の組織を形成するようになる。この場合、靭性劣化と再熱脆化感受性の増加を招く恐れが強くなるため、好ましくない。以上の理由により、本発明においては、溶接金属31中の個々の元素の成分範囲を規定するとともに、炭素当量(Ceq.)を0.25〜0.80%の範囲に限定する。

【0060】

[鋼材(母材)の要件]

次に、本発明に係る溶接継手1における鋼材(母材)2の要件について説明する。

1パス大入熱溶接では母材希釈が大きいことから、溶接金属31の化学成分組成を限定するために、また、溶接継手1全体としての特性を確保するために、母材となる鋼材2の化学成分組成も併せて限定する必要がある。

【0061】

本発明における鋼材2は、質量%で、C:0.03〜0.12%、Si:0.45〜1.50%、Mn:0.1〜1.5%、V:0.15〜0.5%、Cr:0.1〜3%、Al:0.002〜0.1%、N:0.001〜0.010%をそれぞれ含み、かつ、B :0.0003%以下、P:0.02%以下、S:0.008%以下、O:0.01%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなることを要件とする。

【0062】

本発明の溶接継手1においては、以下に説明する理由により、鋼材2中の化学成分組成を適正範囲に規定している。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0063】

「C:0.03〜0.12%」

Cは、鋼材2の強度を確保する上で最も有効な元素であり、このような効果を発揮するためには、鋼材2中に0.03%以上含有させる必要がある。しかしながら、鋼材中のC含有量が0.03%未満では、HAZ(溶接熱影響部32)の高温強度が不十分となる可能性が高くなる一方、0.12%を超えて過剰に含有させると、溶接性が劣化するとともに、母材(鋼材2)およびHAZの靱性確保が困難となる。また、鋼材中のC含有量が0.12%超であると、溶接条件によっては溶接金属中のC量も過大となって、溶接金属の靱性、高温特性に悪影響を及ぼす可能性があり、好ましくない。

【0064】

「Si:0.45〜1.50%」

Siは、脱酸元素であり、鋼の健全性を保つために必要な元素である。また、Siは、固溶強化による直接的な効果に加えて、Ac1変態点を高め、700℃以上での組織安定性を介して高温強度向上に寄与する。このような効果を鋼材2において確実に発揮して、母材ならびに大入熱溶接HAZの高温強度を安定的に確保するためには、Siは、鋼材2中に少なくとも0.45%以上で含有させることが必要である。ただし、Siは、1.5%を超えて過剰に含有させると、HAZを硬化させてHAZの靱性、低温割れ性を劣化させて好ましくないため、本発明においては、Siの含有量を0.45〜1.5%に限定する。

【0065】

「Mn:0.1〜1.5%」

Mnは、焼入性を確保して強度を高めるために、また、一定量以内であれば、組織を微細化して母材靭性並びに大入熱溶接におけるHAZ靱性向上にも有効であるため、鋼材2に必須の元素である。このような、強度向上や組織微細化の効果を確実に発揮するためには、Mnは、0.1%以上で鋼材2に含有させる必要がある。一方、Mnは、1.5%超で鋼材に含有させると、Ac1変態点を大幅に低下させて、700℃以上における高温強度確保に不利となるため、また、HAZの再熱脆化感受性を高めるため好ましくない。そのため、本発明においては、鋼材2中のMn含有量は0.1〜1.5%に限定する。

【0066】

「V:0.15〜0.5%」

Vは、微細な炭化物、炭窒化物、あるいは窒化物等の析出物(以降、単に析出物と称することがある)を形成することによって、室温および高温における強度を高める効果がある。特に、1パス大入熱溶接の温度履歴条件においては、Vは、他の析出物形成元素に比べて、粗大化することなく、微細に均一分散する効果が高い。また、Vは、室温、高温強度を保ちつつ、鋼材2の靭性劣化を抑えることが可能である。また、Vは、大入熱溶接におけるHAZについても、高温強度と靭性との両立が可能である。さらに、Vは、HAZの再熱脆化特性を、高温強度を向上できる割には劣化させることがないという効果がある。そのため、本発明においては、Vは、溶接金属31におけると同様、鋼材2に含有させることを必須とする。上記の効果を確実に発揮するためには、Vは鋼材2中に0.15%以上含有させる必要がある。ただし、Vは、0.5%を超えて鋼材に含有させると、靭性の劣化が顕著となる恐れがあるため、本発明においては、鋼材2中のV含有量を0.15〜0.5%に限定する。

【0067】

「Cr:0.1〜3%」

Crは、析出強化や固溶強化の作用により、鋼材2の高温強度確保に有効である。また、Crは、Siと同様、Ac1変態点を高めて間接的に700℃以上の高温強度の安定確保に寄与する。さらに、Crは、大入熱溶接におけるHAZの700℃以上の高温強度確保にも有効な元素であるため、本発明においては、鋼材2に含有させることを必須とする。ただし、Crは、鋼材中の含有量が0.1%未満ではこれらの効果が明確に生じない恐れがあるため、下限を0.1%とする。一方、Crは、鋼材中に3%を超えて過剰に含有させると、鋼材及びHAZの靭性を顕著に劣化させるため、上限を3%に制限する。

【0068】

「Al:0.002〜0.1%」

Alは、脱酸元素であり、鋼材2の酸素含有量を低減して健全性を確保するために有効な元素であり、そのためには0.002%以上含有させる必要がある。一方、Alは、0.1%を超えて過剰に含有させると、鋼材中に粗大な酸化物を形成して、靱性を阻害する場合があるため、本発明においては、鋼材2中のAl含有量を0.002〜0.1%に限定する。

【0069】

「N:0.001〜0.010%」

Nは、微量では鋼片の加熱時に微細な窒化物を形成することにより、加熱オーステナイト粒径を微細化して靱性に寄与する。そのためには、Nは、鋼材2中の含有量として0.001%以上が必要である。また、工業的に鋼材中のNを0.001%未満とすることは容易ではない。一方、Nは、0.010%を超えて鋼材中に含有させると、窒化物が粗大化したり、固溶N量が増加して、かえって靱性を劣化させる。そのため、本発明においては、鋼材2中のNの含有量を0.001〜0.010%に限定する。

【0070】

「B:0.0003%以下」

Bは、鋼材2、特に大入熱溶接におけるHAZの再熱脆性特性を著しく劣化させるため、本発明においては、鋼材2中には極力Bを含有させないことが好ましい。ただし、鋼材2中のB含有量が0.0003%以下であれば、他の合金元素含有量の如何によらず、Bの再熱脆化特性に対する悪影響は無視できる程度に軽減されるため、本発明においては、鋼材2中のB含有量の上限を0.0003%に定める。

【0071】

「P:0.02%以下」

Pは、不純物元素であり、母材やHAZの靱性を阻害し、かつHAZの再熱脆化感受性を高めるため、極力低減する必要がある。ただし、Pの鋼材2中の含有量が0.02%以下では、これらの悪影響が許容できるため、本発明では鋼材2中のP含有量は0.02%以下とする。

【0072】

「S:0.008%以下」

Sも、不純物元素であり、鋼材2中に過大に存在すると、Pと同様、母材、HAZの靱性やHAZの耐再熱脆化特性を劣化させ、さらに鋼材の延性も劣化させるため、極力低減することが好ましい。ただし、Sの鋼材2中の含有量が0.008%以下では、靱性や延性への悪影響が許容できるため、本発明では鋼材2中のS含有量は0.008%以下とする。

【0073】

「O:0.01%以下」

Oも、PやSと同様、鋼材2においては、不純物元素であり、0.01%を超えて過剰に鋼材中に含有させると、延性と靱性とを劣化させて好ましくない。そのため、本発明においては、鋼材2中のO含有量は0.01%以下とする。

【0074】

以上が、本発明の溶接継手1の鋼材2における化学成分組成の必須元素とその限定理由である。本発明においては、さらに、鋼材2の諸特性の向上等を目的として、選択的に化学成分組成を限定することがより好ましい。

【0075】

ここで、Mo、W、Nb、Ta、Zrは、鋼材2の高温強度を高めるために必要な元素である。これらの元素は効果が類似しており、相補的であるため、Mo、W、Nb、Ta、Zrのうちの1種または2種以上を選択的に用いることが可能である。また、Cu、Ni、Tiは、鋼材2の強度・靭性の調整のために、また、Ca、Mg、REMは主として鋼材2の延性改善やHAZ靭性改善のために、必要に応じて選択的に鋼材2中に含有させることが可能である。ただし、いずれの元素も下記に示す理由により、鋼材2中に含有させる場合は、その含有量の範囲を限定する必要がある。

【0076】

「Mo:0.01〜1%」

鋼材2中のMoは、固溶および析出状態で高温での転位の移動を妨げて安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Moを鋼材2中に0.01%以上含有させる必要がある。一方、Moは鋼材中に1%を超えて含有させると、靱性、耐低温割れ性が著しく劣化するため、本発明において、鋼材2属中にMoを含有させる場合には、その含有量を0.01〜1%に限定する。

【0077】

「W:0.01〜1%」

鋼材2中のWは、Moとほど同様、固溶および析出状態で高温での転位の移動を妨げて安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Wを鋼材2中に0.01%以上含有させる必要がある。一方、Wは鋼材中に1%を超えて含有させると、靱性、耐低温割れ性が著しく劣化するため、本発明において、鋼材2属中にWを含有させる場合には、その含有量を0.01〜1%に限定する。

【0078】

「Nb:0.005〜0.2%」

Nbは、析出強化により、高温における鋼材2の高強度化に微量で寄与する。鋼材2において、高温降伏強度を高める効果を発揮するためには、Nbを0.005%以上含有させる必要がある。ただし、Nbは、0.2%を超えて鋼材中に含有させると、母材靭性やHAZの靭性、耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Nbを鋼材2に含有させる場合には、その含有量を0.005〜0.2%に限定する。

【0079】

「Ta:0.005〜0.5%」

Taも、析出強化により、高温における鋼の高強度化に微量で寄与する。鋼材2において、高温降伏強度を高める効果を発揮するためには、Taは、鋼材2中に0.005%以上含有させる必要がある。ただし、Taは、0.5%を超えて鋼材中に含有させると、母材靭性やHAZの靭性、耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Taを鋼材2に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0080】

「Zr:0.005〜0.5%」

Zrは、Taとほぼ同一の効果を有する元素であるため、Taと同じ理由により、鋼材2中にZrを含有させる場合は、0.005〜0.5%の範囲に限定する。

【0081】

「Cu:0.005〜1.5%」

Cuは、焼入性を高め、また、析出強化により鋼材2の強度を向上する効果を有する。Cuは、強化代の割に靭性劣化が顕著でない点で好ましい元素であるが、効果を発揮するためには鋼材2中に0.005%以上含有させる必要がある。一方、Cuは、1.5%を超えて含有すると鋼片の高温割れを生じたり、靭性劣化が明確となるため、好ましくない。そのため、鋼材2中にCuを含有させる場合には、その含有量を0.005〜1.5%に限定する。

【0082】

「Ni:0.01〜3%」

Niは、焼入性を高めて強度を高めると同時に、靱性を向上させる効果を有する唯一の元素であり、靱性を重視する用途の鋼に対して非常に有効である。ただし、その効果を発揮させるためには、Niは、0.01%以上含有させる必要がある。また、Niは、3%を超えて多量に含有させると、Ac1変態点が極端に低下して、700℃以上で無視できない程度に逆変態が生じ、高温強度を著しく低下させるおそれがあり、耐火特性確保の観点からは好ましくない。従って、本発明においては、鋼材2中にNiを含有させる場合、その含有量を0.01〜3%に限定する。

【0083】

「Ti:0.003〜0.030%」

Tiは、主として鋼材2組織を微細化し、母材およびHAZ靭性を向上する上で有効な元素である。また、Tiは、析出強化により、弱いながらも高温強度向上効果も有する。これらの効果を発揮させるためには、Tiは、鋼材2中に0.003%以上含有させる必要がある。しかしながら、Tiを、0.030%を超えて含有させることは、粗大な窒化物や酸化物を形成して、鋼材疵の原因となったり、母材およびHAZの靭性劣化原因にもなるため、好ましくない。そのため、本発明において、鋼材2中にTiを含有させる場合は、0.003〜0.030%の範囲とする。

【0084】

「Ca、Mg、REM:0.0002〜0.01%(各元素)」

本発明においては、鋼材2中の介在物の組成、形態制御による延性の改善やHAZ組織微細化を通したHAZ靭性改善を図るため、必要に応じて、Ca、Mg、REMのうちの1種または2種以上を鋼材2に含有させることが可能である。ただし、その含有量は各々限定する必要があり、鋼材2中にこれら元素を含有させる場合、その効果を発揮するための下限の含有量は、いずれも0.0002%である。一方、これらの元素を過剰に含有させると、硫化物や酸化物の粗大化を生じ、延性や靭性の劣化を招く可能性も生じるため、いずれも上限を0.01%とする。

【0085】

[製造方法の要件]

本発明に係る溶接継手の製造方法は、上記構成の溶接継手1を製造するにあたり、耐火構造用鋼材2を溶接する際、後述するような規定範囲の化学成分組成とされた溶接材料を用いて、溶接入熱が7〜100kJ/mmの1パス大入熱溶接により溶接する方法である。

【0086】

<溶接材料の化学成分組成>

本発明の溶接継手の製造方法においては、上述したような本発明に係る溶接継手1で規定される溶接金属31と鋼材2に関する要件を満たすことにより、1パス大入熱溶接において、所望の耐火構造用の溶接継手1とすることが可能である。ここで、大入熱溶接では母材希釈が大きいことから、溶接金属31の成分を限定するために、鋼材2だけでなく、溶接材料の化学組成を限定することがより好ましい。

【0087】

すなわち、本発明の溶接継手の製造方法に用いられる溶接材料は、質量%で、C:0.01〜0.20%、Si:0.40〜2%、Mn:0.15〜4.0%、V:0.05〜1.5%、Cr:0.05〜4.0%、Al:0.001〜0.2%、Ti:0.003〜0.2%をそれぞれ含み、かつ、N:0.01%以下、B:0.0003%以下、P:0.02%以下、S:0.01%以下に制限し、さらに、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%のうちの1種または2種以上を含有し、必要に応じて、Cu:0.003〜3%、Ni:0.005〜6%、のうちの1種または2種を含有し、さらに必要に応じて、Ca:0.0002〜0.03%、Mg:0.0002〜0.03%、REM:0.0002〜0.03%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなることを要件とする。

【0088】

なお、本発明で説明する溶接材料とは、エレクトロスラグ溶接、エレクトロガスアーク溶接においては溶接ワイヤのことを指し、ワイヤとは別にフラックスから元素を添加するケースもあるサブマージアーク溶接においては、ワイヤとフラックスの両者を指す。また、本発明で述べる、溶接材料における各元素の含有量とは、エレクトロスラグ溶接、エレクトロガスアーク溶接においては、溶接ワイヤ全体に対する各元素の含有量のことを指し、サブマージアーク溶接においては、フラックスにも溶接金属31の化学組成を構成する元素を含む場合には、ワイヤとフラックスの合計量に対する合計含有量のことを指す。なお、溶接ワイヤは、ソリッドワイヤ、フラックス入りワイヤのどちらでも構わない。ただし、サブマージアーク溶接におけるフラックスあるいはフラックス入りワイヤ中のフラックスについては、フラックス中の酸化物、フッ化物を形成している元素は、その含有量から除くこととする。

【0089】

本発明の溶接継手1の製造方法においては、溶接材料の化学成分組成を下記範囲に規定したものを用いることが、溶接金属31の成分組成を本発明範囲内にする上で好ましい。ただし、本発明は下記の化学成分範囲の溶接材料により製造された継手に限定されるものではない。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0090】

「C:0.01〜0.20%」

溶接材料のC含有量を限定する場合、そのC含有量は0.01〜0.20%とする。溶接材料中のC含有量が0.01%未満であると、溶接金属中のC量も低くなって、溶接継手の室温強度、高温強度を確保できない可能性があり、また、脱酸不足により、溶接金属中に欠陥が生じる懸念が大きくなるためである。一方、溶接材料中のC含有量が0.20%超であると、鋼材2の化学成分組成によっては、溶接金属31中のC含有量を本発明の上限以内とすることが難しい場合があるためである。

【0091】

「Si:0.40〜2%」

溶接材料のSi含有量を限定する場合、そのSi含有量は0.40〜2%とする。溶接材料中のSi含有量が0.40%未満であると、溶接金属中のSi含有量を0.45%以上とするためには、鋼材中のSi含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料中のSi含有量が2%を超えると、溶接金属中のSi含有量が本発明の上限を超える場合があるため、好ましくない。

【0092】

「Mn:0.15〜4.0%」

溶接材料中のMn含有量を限定する場合、Mn含有量が0.15%未満であると、溶接金属の脱酸が不十分となる場合があり、また、溶接金属のMn含有量の要件を満足せず、強度確保が難しくなる場合があるため、Mn含有量の下限は0.15%とすることが好ましい。一方、Mn含有量が4.0%を超えると、鋼材の組成によっては、溶接金属中のMn含有量が過大となって溶接金属の靭性を劣化させる可能性が大きくなり、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるため、Mn含有量の上限は4.0%とすることが好ましい。

【0093】

「V:0.05〜1.5%」

溶接材料中のV含有量を限定する場合、その含有量は0.05%〜1.5%とする。溶接材料中のV含有量が0.05%未満であると、溶接金属中のV含有量を本発明の規定範囲とするために、鋼材中のV含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料中のV含有量が1.5%を超えると、溶接金属中のV含有量が本発明の上限を超える場合があるため、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるため、好ましくない。従って、本発明において、溶接材料のV含有量を限定する場合、その含有量は0.05%〜1.5%とすることが好ましい。

【0094】

「Cr:0.05〜4.0%」

鋼材2組成に大きな限定を加えないためには、溶接材料中にもCrを含有させることが好ましい。本発明においては、溶接材料のCr含有量を限定する場合、その下限は0.05%とする。溶接材料中のCr含有量が0.05%未満であると、溶接金属中のCr含有量を本発明の規定範囲とするために、鋼材中のCr含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料のCr含有量を限定する場合の上限は4.0%とする。これは、溶接材料中のCr含有量が4.0%を超えると、溶接金属中のCr含有量が本発明で規定する上限を超える場合があるため、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるためである。

【0095】

「Al:0.001〜0.2%」

溶接材料中のAl含有量を限定する場合、Alは脱酸元素として、溶接ワイヤがソリッドワイヤである場合の溶接ワイヤ中ならびに溶接金属中のO量を低減するのに有効であるが、溶接材料中の含有量が0.001%未満では明確な効果を発揮できない。一方、溶接材料中のAl含有量が0.2%を超えると、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなったり、溶接金属中に粗大な酸化物が形成されて靭性を劣化させる虞がある。従って、溶接材料中にAlを含有させる場合は、0.001〜0.2%の範囲とする。

【0096】

「Ti:0.003〜0.2%」

溶接材料中のTi含有量を限定する場合、Tiは脱酸元素として、溶接ワイヤや溶接金属31中のO量を低減するために有効であり、また、溶接金属31中に含まれると、微細なTiNを形成して組織微細化に寄与することで、特に大入熱溶接における溶接金属の靭性確保に有用な元素であるが、溶接材料中の含有量が0.003%未満では明確な効果を発揮できない。一方、溶接材料中のTi含有量が0.2%を超えると、溶接金属中に粗大な酸化物が形成されて靭性を劣化させる虞がある。従って、溶接材料中のTi含有量を限定する場合は、0.003〜0.2%の範囲とする。

【0097】

「N:0.01%以下」

NはTiの存在下においてTiNを形成するので、溶接金属13の組織微細化に有用であるが、その場合でも微量で十分であり、母材希釈による量で十分である。従って、溶接材料中のN含有量を限定する場合でも、その下限は特に定める必要はない。一方、溶接材料中のN含有量が0.01%超であると、溶接金属中のN含有量が過大となって靭性を劣化させるおそれが生じる。従って、溶接材料中のNの含有量を限定する場合は、上限を0.01%とする。

【0098】

「B:0.0003%以下」

溶接金属31中のBの含有量は、特に耐再熱脆化特性の観点から、0.0005%以下に限定する必要があり、そのため、溶接材料中のB含有量を限定する場合、上限を0.0003%とすることが好ましい。溶接材料中のB含有量が0.0003%超であると、鋼材のB含有量によっては、溶接金属中のB含有量が0.0005%を超えるおそれが皆無とは言い難くなる。

【0099】

「P:0.02%以下」

溶接材料中のPは、不純物元素であるため、極力低減することが好ましいが、0.02%以下であれば、溶接金属特性への悪影響やワイヤ伸線性への悪影響は許容できる程度であるため、溶接材料のP量を限定する場合は0.02%以下とする。

【0100】

「S:0.01%以下」

溶接材料中のSも不純物元素であるため、極力低減することが好ましいが、0.01%以下であれば、溶接金属特性への悪影響やワイヤ伸線性への悪影響は許容できる程度であるため、溶接材料のS量を限定する場合は0.01%以下とする。

【0101】

さらに、本発明の溶接継手1の製造方法で用いる溶接材料において、Mo、W、Nb、Ta、Zrは主に高温強度に対して類似の効果を有するため、1種または2種以上を選択的に用いることが可能である。また、上記元素の、溶接材料中の個々の含有量を限定する場合には、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%の範囲が好ましい。この理由は、下記の通りである。

【0102】

「Mo:0.05〜2%」

溶接材料中のMo含有量を限定する場合、Moは変態強化及び析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にMoを含有させることは、溶接金属31中のMo含有量を確保する上で有利である。溶接材料中のMo含有量が0.05%未満であると、溶接金属中のMo量調整に実質的な効果がない。一方、溶接材料中のMo含有量が2%超になると、溶接金属中のMo含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じ、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明において、溶接材料中のMo含有量を限定する場合は、0.05〜2%の範囲とする。

【0103】

「W:0.05〜2%」

Wも、変態強化および析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にWを含有させることは、溶接金属31中のW含有量を確保する上で有利である。溶接材料中のWの含有量が0.05%未満であると、溶接金属中のW量調整に実質的な効果がない。一方、溶接材料中のWの含有量が2%超になると、溶接金属中のMo含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じ、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明において、溶接材料中のW含有量を限定する場合は、0.05〜2%の範囲とする。

【0104】

「Nb:0.003〜0.4%」

Nbは主として析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にNbを含有させることは、溶接金属31中のNb含有量を確保する上で有利である。溶接材料中のNb含有量が0.003%未満であると、溶接金属中のNb量調整に実質的な効果がない。一方、溶接材料中のNb含有量が0.4%超になると、溶接金属中のNb含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じるため好ましくない。従って、本発明において、溶接材料中のNb含有量を限定する場合は、0.003〜0.4%の範囲とする。

【0105】

「Ta:0.003〜1.0%」

TaもNbと同様、主として析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にTaを含有させることは、溶接金属31中のTa含有量を確保する上で有利である。溶接材料中のTa含有量が0.003%未満であると、溶接金属中のTa量調整に実質的な効果がない。一方、溶接材料中のTa含有量が1.0%超になると、溶接金属中のTa含有量が過大となって靭性や耐低温割れ性を劣化させる虞が生じるため好ましくない。従って、本発明において、溶接材料中のTa含有量を限定する場合は、0.003〜1.0%の範囲とする。

【0106】

「Zr:0.003〜1.0%」

Zrは、溶接金属31の特性に対して、ほぼTaと同程度の効果を有するため、溶接材料中のTaの限定理由と同様の理由により、本発明において、溶接材料中のZr含有量を限定する場合は、0.003〜1.0%の範囲とする。

【0107】

またさらに、本発明の溶接継手1の製造方法で用いる溶接材料において、Cu、Niは主に、強度や靭性に対して類所の効果を有するため、選択的に用いることが可能であるが、溶接材料中の個々の含有量を限定する場合には、Cu:0.003〜3%、Ni:0.005〜6%の範囲とすることが好ましい。

【0108】

「Cu:0.003〜3%」

溶接材料中のCu含有量を限定する場合、Cuは主として固溶強化の作用により、靭性の大きな劣化を招かずに強度を高めることが可能な元素であり、溶接材料を介して溶接金属31中に適正量含有させることは有用である。ただし、溶接材料中のCu含有量が0.003%未満であると、溶接金属における強度向上が明確に認められないため、溶接材料中に含有させるのであれば、0.003%以上が必要である。一方、溶接材料に3%を超えてCuを含有させると、鋼材の組成によっては、溶接金属中のCu含有量が過大となり、靭性の劣化が顕著となって高温割れも生じやすくなり、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明においては、溶接材料中のCu含有量を限定する場合、0.005〜3%に限定する。

【0109】

「Ni:0.005〜6%」

溶接材料中のNi含有量を限定する場合、Niは固溶靭化効果による高靭性化と焼入性向上効果による高強度化を同時に達成できる可能性があるため、非常に有益な元素である。しかしながら、溶接材料中のNi含有量が0.005%未満であると、溶接金属におけるNiの効果が実質的に発揮されないため、溶接材料中に含有させるのであれば、0.005%以上が必要である。一方、溶接材料のNi含有量が6%を超えると、溶接金属中のNi含有量が過大となって高温強度の低下を招くおそれが高まったり、溶接金属の低温割れ、高温割れ感受性も高まるため、好ましくない。従って、本発明においては、溶接材料中のNi含有量を限定する場合、0.005〜6%に限定する。

【0110】

「Ca、Mg、REM:0.0002〜0.03%(各元素)」

以上説明したような各元素に加え、さらに必要に応じて、溶接材料中にCa、Mg、REMのうちの1種または2種以上を含有させる場合、下記に示す理由により、その含有量を限定する。すなわち、Ca、Mg、REMは、いずれも溶接金属31中のO量の低減や介在物の組成、形態制御によって延性の改善や組織微細化に有効な元素であるため、溶接材料中にこれらの元素を必要に応じて含有させることは有用である。ただし、いずれの元素も、溶接材料中の含有量が0.0002%未満であると、溶接金属において効果が実質的に発揮されないため、溶接材料中に含有させるのであれば、0.0002%以上必要である。一方、いずれの元素も溶接材料の含有量が0.03%を超えると、溶接金属中の含有量が本発明の上限を超える可能性が高まり、その場合には、溶接金属中に粗大な介在物を形成して、延性や靭性に有害となる可能性が大きくなるため、好ましくない。従って、本発明においては、溶接材料中のCa、Mg、REMの含有量を限定する場合、いずれも0.0002〜0.03%の範囲に限定する。

【0111】

<溶接継手作製に際しての溶接条件>

溶接金属31およびHAZにおいて再熱部を含まない、実質的に1パスで溶接される大入熱溶接継手であれば、基本的に本発明を適用することが可能である。ただし、本発明の溶接金属31の化学組成範囲においては、溶接時の溶接金属31あるいはHAZの冷却条件が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒程度のときに、最も確実かつ安定的に、良好な強度(室温、高温)、靭性、耐再熱脆化特性を発揮する。冷却挙動と溶接入熱との関係は溶接方法により異なるため、溶接入熱範囲を厳密には限定できないが、目安としては、溶接入熱が7〜100kJ/mm程度の溶接に適用することがより好ましい。

【0112】

なお、Δt8/5が70秒未満の場合は、溶接金属31や鋼材の化学組成によっては、溶接金属やHAZ組織がベイナイト主体組織となって、靭性や耐再熱脆化特性が劣化する可能性が高まる。一方、Δt8/5が700秒超の場合は、溶接金属やHAZ組織が粗大となって靭性や高温強度の低下を招く可能性が高まる。

ただし、溶接入熱あるいはΔt8/5に合わせて溶接金属31や鋼材2の組成を調整することにより、上記問題を回避することは可能であり、Δt8/5が70秒〜700秒の範囲からはずれる溶接条件であっても、本発明の効果が損なわれるわけではない。

【0113】

以上説明したような、本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手1およびその製造方法よれば、実質的に1パス溶接となる大入熱溶接、より具体的には、溶接入熱が7〜100kJ/mm程度の1パス大入熱溶接継手1において、(a)鋼材2、溶接金属31及び溶接熱影響部32のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上の高い高温強度を有し、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、さらに、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに加えて、(c)溶接金属31、溶接熱影響部32ともに再熱脆化が生じることがなく、700℃〜750℃耐火用として必要な特性を全て具備する溶接継手1を得ることができる。従って、高温特性と靭性に優れた、耐火構造用1パス大入熱溶接継手1を得ることができ、産業上の効果は極めて大きい。

【実施例】

【0114】

以下、図1〜図4を適宜参照しながら、本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例を挙げ、本発明をより具体的に説明する。なお、本発明は、もとより下記実施例に限定されるものではなく、前、後記の趣旨に適合し得る範囲で適当に変更を加えて実施することも可能であり、それらはいずれも本発明の技術的範囲に含まれるものである。

【0115】

[耐火構造用鋼材の製造及び溶接継手の作製、並びに評価方法]

本実施例においては、1パス大入熱溶接として、メルトフラックスを用いた4電極サブマージアーク溶接で、主に溶接継手を作製したが、その他にボンドフラックスを用いた2電極サブマージア−ク溶接も検討した。

具体的には、様々な化学組成を有する板厚25mmと50mmの鋼板(鋼材2、2A)を準備し、板厚25mmの鋼板(鋼材2)には4電極サブマージアーク溶接を適用し、板厚50mmの鋼板(鋼材2A)には2電極サブマージアーク溶接を適用した。

【0116】

サブマージアーク溶接における溶接材料の化学組成は、溶接ワイヤとフラックスの両者により決定される。本実施例においては、フラックスは溶接金属31のO量を変えるためにメルトフラックスは2種類とし、ボンドフラックスは1種類とした。溶接材料の化学組成は全て溶接ワイヤから変化させた。すなわち、本実施例においては、フラックスは、大半はスラグ剤やアーク安定剤からなるものとして、溶接ワイヤの化学組成がそのまま溶接材料の化学組成となるようにした。

【0117】

4電極サブマージアーク溶接の溶接条件を下記表1に示す。

本実施例においては、開先形状は、図1に示すようなY開先とした。また、裏当金4には引張強度490MPa級の鋼板を用いた。この鋼板(裏当金4)の化学組成は、質量%で、0.12%C−0.23%Si−0.62%Mn−0.002%Al−0.091%N−0.0069%Oであるが、裏当金4による希釈はわずかであるため、溶接金属31の化学組成に対する影響は、鋼板や溶接材料によるものに比べて無視できる。これは、2電極サブマージアーク溶接においても同様である。

また、溶接入熱は7.7kJ/mmとした。また、第1、第2電極には直径4.8mmの溶接ワイヤを使用し、第3、第4電極には直径4mmの溶接ワイヤを使用したが、一つの継手においては、4つの電極とも同一組成の溶接ワイヤを使用した。フラックスは、質量%で、10%SiO2−20%Al2O3−15%CaF2−25%TiO2−25%BaOの組成を有するものと、45%MnO−45%SiO2−3%Al2O3−3%CaF2の組成を有するものの2種類のメルトフラックスを使用した。ただし、後者のフラックスは、比較例として溶接金属31のO量を高めた一例(下記表5に示す継手記号B31)にのみ使用し、その他の4電極サブマージアーク溶接継手については、全て前者のメルトフラックスを使用した。

【0118】

【表1】

【0119】

2電極サブマージアーク溶接の溶接条件を下記表2に示す。

本実施例においては、2電極サブマージアーク溶接は板厚50mmの鋼材2に適用し、また、開先形状は、図2に示すようなY開先とした。また、裏当金4には4電極サブマージアーク溶接継手と同じものを用いた。

また、溶接入熱は48.9kJ/mmで、第1電極、第2電極とも直径6.4mmの同一組成の溶接ワイヤを用いた。ボンドフラックスは、全て同一のもので、質量%で、20%SiO2−5%CaO−10%MgO−20%Al2O3−3%CaF2−10%TiO2を主成分として、その他、嵩増しやアーク安定を目的として、Fe、Si、Mn等の金属も含むものを使用した。

【0120】

【表2】

【0121】

本実施例に用いた鋼材の化学組成、製造法および機械的性質を下記表3および表4に示す。

本実施例においては、インゴットまたはスラブを種々の製造条件により25mmまたは50mmの鋼材2(2A)に製造した。この際の製造プロセスとしては、通常の熱間圧延まま(AR)、水冷を含まない加工熱処理である制御圧延(CR)、制御圧延と水冷による制御圧延である加工熱処理(TMCP)、熱間圧延後の再加熱焼入・焼戻し(QT)、熱間圧延後の焼きならし(N)等の各処理を、所望の機械的性質が得られるように適宜選択した。

【0122】

【表3】

【0123】

【表4】

【0124】

鋼材の機械的性質としては、室温および高温の引張特性、0℃における2mmVノッチシャルピー衝撃特性を調べた。この際、試験片は、全て、圧延方向に直角な方向が試験片長手方向になるように、鋼材の板厚中心部から採取した。また、引張試験片は、平行部径が6mmでゲージ部長さが30mmの丸棒引張試験片を用い、室温、700℃、および750℃での引張特性を調べた。また、2mmVノッチシャルピー衝撃試験片は、標準サイズのものを用いた。

【0125】

ここで、表3において、鋼板(鋼材)記号PA1〜PA15は、本発明を満足する鋼材である。また、PB1〜PB21は、本発明の化学組成を満足せずに、鋼材や継手の特性が本発明に比べて劣る、比較例の鋼材である。

【0126】

次に、本実施例に用いた溶接ワイヤ(溶接材料)の化学組成を下記表5に示す。

本実施例においては、インゴットから鍛造後、伸線した。用途に応じて、鍛造後の伸線により、ワイヤ径を4mm、4.8mm、および6.4mmに造り分けている。

【0127】

【表5】

【0128】

そして、本実施例においては、表3および表4の鋼材と表5の溶接ワイヤを種々組み合わせてサブマージアーク溶接を行い、これによって得られる溶接継手1における溶接金属31あるいは継手の機械的性質を調べ、この結果を下記表6〜9に示した。

【0129】

【表6】

【0130】

【表7】

【0131】

【表8】

【0132】

【表9】

【0133】

ここで、機械的性質としては、溶接金属31および継手の室温、700℃、および750℃における引張特性、ならびに、溶接金属31および溶接熱影響部(HAZ)32の0℃における2mmVノッチシャルピー衝撃特性を調べた。この際の、試験片の採取要領を図3(a)、(b)及び図4(a)、(b)に示す。

図3(a)、(b)に示すように、引張試験片は、鋼材2の場合と同じ形状の丸棒引張試験片とし、溶接金属31については、溶接金属31中央から、溶接ビード長手方向が試験片長手方向となるように採取し、溶接金属引張試験片5とした。溶接継手1の引張試験片については、溶接熱影響部32の中央が平行部中央となって、平行部中に溶接金属31、溶接熱影響部32、母材(鋼材2)のいずれもが含まれるように、溶接ビード長手方向に直角に採取し、継手引張試験片6とした。また、図4(a)、(b)に示すように、2mmVノッチシャルピー衝撃試験片7としては、標準サイズの試験片の長手方向が溶接ビード長手方向に直角となるようにして、ノッチ位置が溶接金属31中央となるものと、ノッチ位置がフージョンライン(FL)から溶接熱影響部32側に1mmずれた位置(HAZ1mm)となるものを採取した。なお、試験片の板厚方向位置は、全て鋼材の板厚中心部とした。

【0134】

本実施例では、溶接金属31あるいは溶接熱影響部32の再熱脆化特性については、各温度における引張試験の絞り値で評価した。すなわち、絞り値が15%以上であれば、実際の構造物が火災等で高温にさらされたときの再熱によって溶接金属や溶接熱影響部から再熱脆化による割れが早期に生じることで、構造物の安全性を脅かすおそれはないことを別途確認している。絞り値が15%未満であると、当該温度で再熱脆化により溶接金属や溶接熱影響部に再熱割れが生じる可能性があり、さらに10%未満であると、再熱割れが生じる確率が大幅に増加するため、好ましくない。

【0135】

[評価結果]

表6〜9において、継手記号WA13〜WA15、WB28、WB41〜WB43は2電極サブマージアーク溶接継手であり、その他は4電極サブマージアーク溶接継手である。継手記号WA1〜WA24は、本発明で規定する要件を全て満足しているため、全て、鋼材2、溶接金属31および溶接継手3全体のいずれにおいても、700℃における降伏応力は236MPa以上、750℃における降伏応力は165MPa以上を達成しており、各温度における目標である、217MPa、157MPaを十分に上回っている。併せて、各温度での絞り値も十分高く、再熱脆化も確実に抑制できるものと判断される。また、靭性も、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギーが、最低でも83Jと、目標の70Jを大きく上回っている。すなわち、本発明によれば、実質的に1パス溶接となる大入熱溶接継手において、継手特性として、鋼材2、溶接金属31および溶接熱影響部32のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有している。また、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに、溶接金属31および溶接熱影響部32ともに再熱脆化が生じず、耐火構造物において優れた特性の溶接継手1を得られることが明白である。

【0136】

一方、継手記号WB1〜WB43は比較例であり、本発明の要件を満足していないために、耐火構造用継手として必要な特性が本発明例に比べて大きく劣っていることがわかる。

【0137】

すなわち、比較例の継手WB1は、鋼材のC含有量が本発明に比べて過小であるため、鋼材の高温強度が劣る。また、溶接熱影響部の高温強度も低いため、継手の高温引張試験において、溶接熱影響部で破断が発生し、そのときの高温強度が、700℃、750℃の両方とも劣る。

また、継手WB2は、逆に、鋼材のC含有量が過大であるため、700℃における継手高温引張試験において、溶接熱影響部から破断が発生し、また、絞り値が非常に小さいため、耐再熱脆化特性が劣る。また、溶接熱影響部の靭性、すなわちHAZ1mmにおける2mmVノッチシャルピー衝撃特性が顕著に劣るため、好ましくない。

【0138】

また、継手WB3は、鋼材のSi含有量が本発明に比べて過小であるため、鋼材の高温強度が劣る。そのため、溶接熱影響部の高温強度も低く、継手の高温引張試験において、溶接熱影響部で破断が生じ、そのときの高温強度が700℃、750℃とも劣る。

継手WB4は、鋼材のSi含有量が本発明に比べて過大であるため、鋼材ならびに溶接熱影響部の靭性が劣る。加えて、母材希釈により、溶接金属のSi含有量も過大となるため、溶接金属の靭性も本発明例に比べて著しく劣る。

【0139】

また、継手WB5は、鋼材のMn含有量が過小であるため、鋼材および溶接熱影響部の靭性が劣り、溶接継手として十分な安全性を確保できない。

継手WB6は、逆に、鋼材のMn含有量が過大であるため、鋼材および溶接熱影響部の靭性が劣るとともに、加熱変態点の低下に起因して、高温強度も低下する。また、700℃の引張試験では、絞り値の大幅な低下も認められ、耐再熱脆化特性の劣化も生じている。

【0140】

また、継手WB7は、鋼材のP含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が劣り、また、溶接熱影響部の耐再熱脆化特性も劣化するため、継手の高温引張試験において絞り値が極めて低くなっている。また、母材希釈により、溶接金属中のP含有量も過大となるため、溶接金属においても700℃での高温引張で絞り値が低値となり、耐再熱脆化特性が劣る。

継手WB8は、鋼材のS含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が劣り、また、溶接熱影響部の耐再熱脆化特性も劣化するため、継手の高温引張試験において絞り値が低くなっており、好ましくない。

【0141】

また、継手WB9は、鋼材のAl含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて著しく劣化しており、好ましくない。

継手WB10は、鋼材のN含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて劣っており、好ましくない。

継手WB11は、鋼材のB含有量が過大であるため、溶接熱影響部の再熱脆化感受性が高まり、700℃および750℃における継手高温引張試験において、溶接熱影響部において延性を示さずに破断しており、耐再熱脆化特性の劣化が明らかである。

【0142】

また、継手WB12は、鋼材のCr含有量が過小であるため、鋼材ならびに溶接熱影響部の高温強度が本発明例に比べて劣り、各温度における目標の降伏応力を下回るため、好ましくない。

継手WB13は、逆に、鋼材のCr含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて著しく劣化している。また、母材希釈により、溶接金属のCr含有量も過大となるため、併せて、溶接金属の靭性も劣り、好ましくない。

【0143】

また、継手WB14は、鋼材のO含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて著しく劣化しており、好ましくない。

【0144】

また、継手WB15は、鋼材のV含有量が過小であるため、鋼材ならびに溶接熱影響部の高温強度が本発明例に比べて劣り、各温度における目標の降伏応力を下回るため、好ましくない。

継手WB16は、鋼材のV含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて著しく劣化しており、好ましくない。

【0145】

また、継手WB17は、鋼材中にMo、W、Nb、Ta、Zrのいずれもが含有されていないため、鋼材ならびに溶接熱影響部の高温強度が目標を達成できない。

継手WB18は、鋼材中にMoは含有されているものの、その量が過小であるため、高温強度向上効果が十分発揮されず、鋼材ならびに溶接熱影響部の高温強度が目標を達成できない。

継手WB19は、鋼材のMo含有量が過大であるため、鋼材ならびに溶接熱影響部の靭性が本発明例に比べて著しく劣化しており、好ましくない。

【0146】

また、継手WB20は、使用した溶接ワイヤのC含有量が多いことを反映して、溶接金属中のC含有量が過大となったため、溶接金属の靭性劣化が著しく、好ましくない。

【0147】

また、継手WB21は、鋼材のSi含有量が過小であるため、鋼材、溶接継手の溶接熱影響部の高温強度が不十分である。加えて、溶接ワイヤもSi含有量の少ないものを使用したため、溶接金属の高温強度も劣る。

継手WB22は、使用した溶接ワイヤのSi含有量が多いことを反映して、溶接金属中のSi含有量が過大となったため、溶接金属の靭性が劣り、好ましくない。

【0148】

また、継手WB23は、使用した溶接ワイヤのMn含有量が少ないことにより、溶接金属中のMn含有量が過小となったため、溶接金属の靭性が劣り、好ましくない。また、溶接金属の高温強度も、やや低く、目標ぎりぎりとなっている。

継手WB24は、使用した溶接ワイヤのMn含有量が多いことにより、溶接金属中のMn含有量が過大となったため、やはり溶接金属の靭性が劣る。また、高温強度や耐再熱脆化特性の低下も同時に生じており、好ましくない。

【0149】

また、継手WB25は、使用した溶接ワイヤのCr含有量が多いことにより、溶接金属中のCr含有量が過大であり、かつ、炭素当量も過大なため、溶接金属の靭性劣化が大きく生じており、好ましくない。

【0150】

また、継手WB26は、溶接ワイヤのV量が少ないことにより、溶接金属中のV含有量が過小であるため、溶接金属の高温強度が、700℃および750℃ともに低いため、継手高温引張試験でも、溶接金属において低値で破断している。

継手WB27は、溶接ワイヤのV量が多いことにより、溶接金属中のV含有量が過大となったため、溶接金属の靭性が劣る。

【0151】

また、継手WB28は、溶接ワイヤのB量が多いことにより、溶接金属中のB含有量が過大となったため、溶接金属の耐再熱脆化特性が劣化し、溶接金属や溶接継手の高温引張試験において、絞り値の著しい低下が認められる。

継手WB29は、鋼材のC含有量が過小であるため、溶接金属のC含有量も過小となっている。そのため、鋼材、溶接熱影響部および溶接金属のいずれも、高温強度が低く、また、溶接熱影響部の耐再熱脆化特性が劣化しており、好ましくない。

継手WB30は、鋼材のS含有量が過小であるため、溶接金属のS含有量も過小となっている。そのため、鋼材、溶接熱影響部および溶接金属のいずれも、靭性が劣り、また、溶接熱影響部、溶接金属の耐再熱脆化特性も劣化している。

【0152】

また、継手WB31は、溶接金属のO含有量が過大であるため、溶接金属の靭性が劣り、好ましくない。

継手WB32は、鋼材のAl含有量が過大であるため、鋼材および溶接熱影響部の靭性が劣る。また、鋼材のAl量が多いことに加えて溶接ワイヤのAl含有量も多いため、溶接金属のAl含有量が過大である。そのため、溶接金属の靭性も劣り、好ましくない。

継手WB33は、鋼材のCr含有量が過小であり、かつ、溶接金属のCr含有量も過小あるため、鋼材、溶接熱影響部および溶接金属のいずれも高温強度が劣る。

継手WB34は、鋼材のN含有量が過大であるため、鋼材および溶接熱影響部の靭性が劣る。また、鋼材のN量が多いことに加えて溶接ワイヤのN含有量も多いため、溶接金属のN含有量も過大となり、これによって溶接金属の靭性も劣り、好ましくない。

【0153】

また、継手WB35は、鋼材、溶接金属ともに、高温強度発現に重要な、Mo、W、Nb、Ta、Zrのいずれもが含有されていないため、鋼材、溶接熱影響部および溶接金属ともに十分な高温強度が得られない。

【0154】

また、継手WB36は、鋼材、溶接金属ともに、大入熱溶接における高温強度発現に重要な役割を果たすCrが含有されていないため、鋼材、溶接熱影響部および溶接金属ともに十分な高温強度が得られない。

【0155】

また、継手WB37は、鋼材には主要な高温強度発現元素が実質的には全く含有されておらず、また、溶接金属における高温強度発現元素も実質的に含有されていないか、含有されていても過小となっている。従って、溶接金属のNb当量も過小となっているため、鋼材、溶接熱影響部および溶接金属ともに十分な高温強度が得られない。

継手WB38は、溶接金属の化学組成が、個々の含有量は本発明範囲内であるものの、Nb当量が過大であるため、溶接金属の靭性が著しく劣る。

【0156】

また、継手WB39は、鋼材には主要な高温強度発現元素が実質的には全く含有されておらず、また、溶接金属における高温強度発現元素も、溶接ワイヤにはMoが含有されているものの、その量が少ないために溶接金属中には実質的には含有されていない。従って、溶接金属中にMo、W、Nb、Ta、Zrのいずれもが実質的に含有されていないことになるため、鋼材、溶接熱影響部および溶接金属ともに十分な高温強度が得られない。

【0157】

また、継手WB40は、Mo含有量が鋼材、溶接金属ともに過大であるため、鋼材、溶接熱影響部および溶接金属ともに十分な靭性が得られない。

継手WB41は、溶接金属のNb含有量が過大であるため、溶接金属の靭性が劣る。

継手WB42は、溶接金属の炭素当量が過小であるため、溶接金属のミクロ組織が粗大化し、その結果、高温強度、靭性ともに劣り、好ましくない。

継手WB43は、逆に、溶接金属の炭素当量が過大であるため、溶接金属の硬化が大きく、また、粗大なベイナイトないしはマルテンサイト主体組織となり、その結果、耐再熱脆化特性、靭性ともに劣り、好ましくない。

【0158】

以上説明した実施例の結果より、本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法によれば、上記構成により、実質的に1パス溶接となる大入熱溶接において、鋼材、溶接金属および溶接熱影響部いずれも、700℃における降伏強度(0.2%耐力)が217MPa以上の高い高温強度を有し、また、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、かつ、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、またさらに、溶接金属、溶接熱影響部ともに再熱脆化が生じることがない、700℃耐火用として必要な特性を全て具備する溶接継手を得ることが可能となることが明らかである。

【符号の説明】

【0159】

1…耐火構造用1パス大入熱溶接継手(溶接継手、継手)、2、20…耐火構造用鋼材(鋼材)、3…溶接部、31…溶接金属、32…溶接熱影響部、4…裏当金、5…溶接金属引張試験片、6…継手引張試験片、7…2mmVノッチシャルピー衝撃試験片

【技術分野】

【0001】

本発明は、主に建築鋼構造物に適用され、特に700℃から750℃における耐火性に優れる、高温特性と靭性に優れた耐火構造物用1パス大入熱溶接継手とその製造方法に関するものである。なお、本発明における溶接継手は、溶接方法によらず実質的に1パス溶接となり、溶接入熱が7〜100kJ/mm程度の大入熱溶接によって溶接がなされる溶接継手に適用されるものである。

【背景技術】

【0002】

従来、建築物などに使用される鋼材は、火災時の鋼構造物の安全性を確保するため、火災時における鋼材表面温度が350℃以下の状態で使用するように耐火基準が定められていることから、鋼材表面にロックウールなどの耐火被覆をする必要があった。しかしながら、建築鋼構造物の建設においては、鋼材表面の耐火被覆施工に要する費用がかさむことから、さらには景観上の点からも、耐火被覆施工を完全に省略したいという要求が高まっていた。

【0003】

このような背景を踏まえ、昭和57年度から61年度にかけて、建設省総合技術開発プロジェクト「建築物の防火設計法の開発」の中で設けられた「耐火設計法の開発」という課題のもとで、性能型の新しい耐火設計法を具体化するための研究が行われた。その成果を受けて、建築基準法第38条に基づく認定により、鋼材の耐火性能を考慮した建築鋼構造物の設計が可能となった。例えば、鋼材の高温強度と、実際の建築鋼構造物に加わっている荷重とを考慮して耐火被覆施工の必要性を決定し、場合によっては無耐火被覆で鋼材を使用することも可能となった。

【0004】

こうした状況から、600℃での高温の降伏強度(以下、降伏強度を降伏応力と称することがある)が、常温時の2/3以上となる耐火性能に優れた鋼材(以下、600℃耐火鋼と称することがある)が開発されている(例えば、特許文献1を参照)。

また、700℃あるいは800℃での高温降伏強度を保証する、耐火性能に優れた鋼材(700℃耐火鋼あるいは800℃耐火鋼という場合もある)も提案されている(例えば、特許文献2、3を参照)。

【0005】

一般に、600℃耐火鋼では、無耐火被覆で使用できる範囲は、比較的可燃物量が少ない立体駐車場や外部鉄骨に限られている。今後、その使用範囲を建築鋼構造物まで拡大するため、さらに、700℃および800℃耐火鋼の実用化が望まれている。

【0006】

ところで、700℃および800℃耐火鋼を用いて建築構造物を建設する上で、鋼構造物の溶接部(溶接金属及び溶接熱影響部)にも高い高温降伏強度が要求される。従来の600℃耐火鋼では、高温降伏強度が常温時の2/3以上となるように耐火性能を定めており、700℃耐火鋼の溶接継手においてもこの基準を適用していた。しかしながら、800℃耐火鋼では、鉄骨構造物の実設計を勘案して溶接継手の高温降伏強度の基準を決定する必要があり、建築鋼構造物の耐火設計では、火災継続時間内で高い強度を維持すればよく、一般的な耐熱鋼、例えばボイラー用途のように長時間の強度を考慮する必要はない。また、800℃耐火鋼では、鉄骨構造物において作用応力の小さな部位に溶接部が設けられる。これらを考慮し、溶接継手(溶接金属および溶接熱影響部)の高温降伏強度は、室温引張強度が490MPa級鋼の場合、具体的には、保持時間が30分程度の比較的短時間で、700℃では217MPa以上、800℃では70MPa以上の高温降伏強度が維持できれば十分と考えられる。

【0007】

また、鋼構造物の安全性を確保する上で、溶接継手には、上記高温降伏強度とともに高い靱性が要求される。ここで、一般的な構造物であれば、0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)は27J以上必要であるが、耐震特性も考慮すれば、70J以上有する方が好ましい。

【0008】

上述のような700℃以上の高温強度を保証する耐火鋼の高温強度を確保するためには、Cr、Moなどの合金元素を添加する方法が一般的である。しかしながら、このような鋼材成分設計のみで700℃以上での耐火性能を確保しようとする場合、高温での組織変態を抑制し、炭化物等の析出物の粗大化または消失を十分に抑制する手段として、600℃耐火鋼に比べて多量の合金元素を添加する必要があった。ところが、このような多量の合金元素の添加を行った場合、溶接性の低下や、建築構造用鋼で規定される室温降伏強度の上限を上回るなどの問題があった。こうした事情により、従来、700℃以上まで無耐火被覆での設計が可能な耐火性能を有する、建築構造用途の400MPa級鋼あるいは490MPa級鋼の実用化は長らく達成されていなかった。近年になり、ようやく、合金元素や熱間圧延の条件の適正化、Ac1変態温度の向上等により、700℃、さらには、800℃までの高温においても耐火性に優れる高温耐火建築構造用鋼が実用化されつつある。

【0009】

一方、700℃以上の耐火鋼を用いて溶接構造による耐火建築構造物を建設する場合には、その溶接継手全体にも、鋼材と同様に、高い高温降伏強度に加えて高い靭性が要求される。

従来、600℃耐火鋼を溶接する際に、優れた耐火性能を有する溶接部を得るためのアーク溶接ワイヤ、溶接棒、フラックスなどの溶接材料が多数開発、提案されている(例えば、特許文献4、5を参照)。また、近年、700〜800℃耐火鋼用の溶接材料、溶接技術に関する技術が開示されている(例えば、特許文献6、7を参照)。

【0010】

上述のような溶接部は、鋼材および溶接材料が溶融、凝固して形成された溶接金属と、溶接入熱により組織変化した鋼材の熱影響部とからなる。ここで、700℃以上の耐火性能を保証する建築構造物では、鋼材および溶接金属中に、靱性に有害ではあるが高温降伏強度を確保するための元素、例えば、Mo、Nb、V等の合金元素を多量に含有させるため、高温降伏強度を維持しつつ靭性を向上することは困難であった。また、700℃〜800℃耐火鋼の熱影響部では、溶接入熱により組織が変化するため、高温降伏強度も鋼材(母材)に比べて低下する可能性が生じる。さらに、700〜800℃耐火鋼の溶接金属は、Mo、Nb、V等の合金元素を多量に含有するため、700℃前後において溶接金属の粒界が脆化して延性が極端に低下する高温脆化や、再熱脆化の問題が生じやすい。このような再熱脆化が生じると、構造物が火災によって高温に曝された際に、残留応力に起因する引張応力により、主に溶接部(溶接金属、鋼材の溶接熱影響部)に割れが生じ(再熱割れ)、構造物の安全性を著しく低下させるという問題がある。

【0011】

以上のように、700℃〜800℃耐火鋼を用いた耐火建築構造物の安全性を確保するために、(a)溶接継手として、700℃では217MPa以上、800℃では70MPa以上の高温降伏強度を維持し、かつ、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)を保証でき、さらに、(c)再熱脆化の問題のない、汎用、包括的な技術の開発が望まれ、種々の溶接材料や溶接技術が開発されてきている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平02−077523号公報

【特許文献2】特開平09−209077号公報

【特許文献3】特開平10−068015号公報

【特許文献4】特開平02−052196号公報

【特許文献5】特開平02−217195号公報

【特許文献6】特開2003−311477号公報

【特許文献7】特開2007−107055号公報

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、現在までに開示されている、700℃〜800℃耐火鋼を用いた耐火建築構造物用の溶接材料は、実質的には、溶接入熱が6kJ/mm程度以下の小〜中入熱用に限定されている。これは、700〜800℃において、溶接金属が十分に高い高温強度を有するためには、Mo、Nb、V等の合金元素を多量に含有させる必要があるところ、これらの元素が多量に含まれた溶接金属は、硬さの上昇や析出脆化等により靭性を確保することが小〜中入熱溶接でも困難であるのに、金属組織がより粗大となる大入熱溶接では、靭性の確保が一層困難になるためである。また、溶接継手全体を考えた場合、大入熱溶接では、溶接金属のみならず、鋼材側においても、溶接金属に隣接して組織が粗大化した溶接熱影響部(Heat Affected Zone:HAZ)の靭性が大幅に劣化し、また、鋼材(母材)に比べて高温強度が大幅に低下する。このため、溶接金属や鋼材の高温強度や靭性が十分高くとも、継手全体としては高温強度や靭性が必要なレベルを達成できないという問題があった。

【0014】

しかしながら、一方では、溶接入熱が7kJ/mm以上の実質的に1パスで溶接される大入熱溶接は、その溶接能率の高さから、建築構造物等においては広く用いられている。例えば、4面ボックス柱の角溶接や、ダイヤフラムと柱(スキンプレート)との溶接等において、50kJ/mmを超えるような高能率の1パス大入熱溶接が一般的に用いられている。耐火建築構造物用においても、当然のことながら、1パス大入熱溶接用の溶接材料や溶接技術に対する要求は強い。すなわち、700℃以上の高温強度を保証できる耐火鋼を用いた耐火建築構造物において、鋼材(母材)と同等の高温強度や靭性を満足し、かつ、再熱脆化のおそれがなく、施工能率の高い、1パス大入熱溶接継手の製造手段が強く求められていた。

【0015】

本発明は上記問題に鑑みてなされたものであり、溶接方法によらず、溶接継手全体として、700℃以上における耐火性に優れ、かつ、構造物の安全性を確保し得る高い靭性を有する、耐火構造用の1パス大入熱溶接継手およびその製造方法を提供することを目的とする。さらに具体的には、溶接入熱が7〜100kJ/mm程度の実質的に1パス溶接となる大入熱溶接継手において、例えば、エレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等の方法で、(a)継手特性として、鋼材、溶接金属及び溶接熱影響部のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、かつ、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに、(c)溶接金属及び溶接熱影響部ともに再熱脆化が生じない、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法を提供することを目的とする。上記降伏強度を有することにより、引張強度490MPa級鋼(降伏強度325MPa級)であれば700℃まで、引張強度400MPa級鋼(降伏強度235MPa級)であれば750℃まで、継手全体としての耐火特性を有することが可能となる。

【課題を解決するための手段】

【0016】

溶接継手は、鋼材(母材)と、溶接熱影響部(HAZ)及び溶接金属(WM)とからなる溶接部とから構成される。本発明者等が、1パス大入熱溶接継手全体におけるそれぞれの部位の耐火特性および靭性、さらには再熱脆化感受性と成分組成に関わる支配因子との関係を詳細に調査した結果、以下のような新たな知見が得られた。

【0017】

(A)母材の高温強度と靭性に関しては、鋼材の成分組成そのもので性能はほぼ決定づけられる。溶接熱影響部の高温強度については、多層盛溶接における溶接熱影響部と異なり、再熱による微細析出が期待できないため、また、溶接時の冷却速度が小さいために、析出物の粗大化、鋼マトリクスの転位密度の減少等に起因して、母材よりも高温強度が低下するため、高温強度確保のための新たな成分設計が必要である。また、溶接熱影響部の靭性についても、高温強度を阻害しない組織微細化手段が必須である。

(B)溶接金属については、多層盛溶接における溶接金属と異なり、再熱を受けない凝固まま組織であるため、再熱時の微細析出を期待できず、凝固まま段階で微細析出するか、凝固ままでは固溶状態でも、700℃以上で微細析出する元素を用いる必要がある。

(C)大入熱溶接の場合、溶接金属、溶接熱影響部ともにオーステナイト粒径が粗大となり、再熱脆化の感受性も高くなるため、溶接金属や溶接熱影響部のミクロ組織を、再熱脆化の生じないミクロ組織とするための特別な成分組成が必要である。

本発明は、本発明者等が上記知見に基づいてなし得たものであり、その要旨は下記の通りである。

【0018】

[1] 質量%で、C:0.03〜0.12%、Si:0.45〜1.50%、Mn:0.1〜1.5%、V:0.15〜0.5%、Cr:0.1〜3%、Al:0.002〜0.1%、N:0.001〜0.010%をそれぞれ含み、かつ、B :0.0003%以下、P:0.02%以下、S:0.008%以下、O:0.01%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなる、耐火構造用鋼材と溶接部とからなる耐火構造用1パス大入熱溶接継手であって、前記溶接部に形成される溶接金属が、質量%で、C:0.065〜0.12%、Si:0.45〜1.0%、Mn:0.3〜2.0%、V:0.1〜0.5%、Cr:0.1〜2.0%、Al:0.001〜0.1%、Ti:0.005〜0.1%、N:0.001〜0.010%、O:0.005〜0.070%をそれぞれ含み、かつ、B:0.0005%以下、P:0.02%以下、S:0.008%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなることを特徴とする、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属中の各元素の質量%を示す。

【0019】

[2] 前記溶接金属が、さらに、質量%で、Cu:0.005〜1.5%、Ni:0.01〜3%のうちの1種または2種を含有することを特徴とする、上記[1]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[3] 前記溶接金属が、さらに、質量%で、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%のうちの1種または2種以上を含有することを特徴とする、上記[1]または[2]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[4] 前記耐火構造用鋼材が、さらに、質量%で、Cu:0.005〜1.5%、Ni:0.01〜3%、Ti:0.003〜0.030%のうちの1種または2種以上を含有することを特徴とする、上記[1]〜[3]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

[5] 前記耐火構造用鋼材が、さらに、質量%で、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%のうちの1種または2種以上を含有することを特徴とする、上記[1]〜[4]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手。

【0020】

[6] 上記[1]〜[6]のいずれか1項に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手を製造する方法であって、前記耐火構造用鋼材の溶接に際し、質量%で、C:0.01〜0.20%、Si:0.40〜2%、Mn:0.15〜4.0%、V:0.05〜1.5%、Cr:0.05〜4.0%、Al:0.001〜0.2%、Ti:0.003〜0.2%をそれぞれ含み、かつ、N:0.01%以下、B:0.0003%以下、P:0.02%以下、S:0.01%以下に制限し、さらに、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなる溶接材料を用いて、溶接入熱が7〜100kJ/mmの1パス大入熱溶接により溶接することを特徴とする、高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

[7] 前記溶接材料が、さらに、質量%で、Cu:0.003〜3%、Ni:0.005〜6%のうちの1種または2種を含有することを特徴とする、上記[6]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

[8] 前記溶接材料が、さらに、質量%で、Ca:0.0002〜0.03%、Mg:0.0002〜0.03%、REM:0.0002〜0.03%のうちの1種または2種以上を含有することを特徴とする、上記[6]または[7]に記載の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手の製造方法。

【0021】

なお、本発明において説明する、実質的に1パスで溶接される大入熱溶接について、より詳細に説明すると、例えば、上述したようなエレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等が挙げられる。具体的には、溶接入熱が7〜100kJ/mm程度であり、または、溶接金属の凝固後の冷却速度が、800℃から500℃までの冷却時間で70s〜700sである溶接方法のことを言う。

【発明の効果】

【0022】

本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法よれば、実質的に1パス溶接となる大入熱溶接、より具体的には、溶接入熱が7〜100kJ/mm程度の1パス大入熱溶接継手において、(a)鋼材、溶接金属及び溶接熱影響部のいずれも、700℃における降伏強度(0.2%耐力)が217MPa以上の高い高温強度を有し、かつ、750℃における降伏強度(0.2%耐力)が157MPa以上の高い高温強度を有し、さらに、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに加えて、(c)溶接金属、溶接熱影響部ともに再熱脆化が生じることがなく、700℃〜750℃耐火用として必要な特性を全て具備する溶接継手を得ることができる。従って、高温特性と靭性に優れた、耐火構造用1パス大入熱溶接継手を得ることができ、産業上の効果は極めて大きい。

【図面の簡単な説明】

【0023】

【図1】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で作製した、鋼材板厚が25mmである溶接継手の開先形状を示す断面図である。

【図2】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で作製した、鋼材板厚が50mmである溶接継手の開先形状を示す断面図である。

【図3】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で用いた引張試験片の採取要領を示す概略図である。

【図4】本発明に係る高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手およびその製造方法の実施例について模式的に説明する図であり、本実施例で用いた2mmVノッチシャルピー衝撃試験片の採取要領を示す概略図である。

【発明を実施するための形態】

【0024】

以下、本発明の高温特性と靭性に優れた耐火構造用1パス大入熱溶接継手(以下、単に溶接継手あるいは継手と略称することがある)およびその製造方法の実施の形態について、図面を適宜参照しながら説明する。なお、この実施形態は、発明の趣旨をより良く理解させるために詳細に説明するものであるから、特に指定の無い限り、本発明を限定するものではない。

【0025】

本発明に係る溶接継手は、図3(a)、(b)及び図4(a)、(b)に示す例のように、規定範囲の成分を含有する耐火構造用鋼材(鋼材)2と、実質的に1パスで溶接される大入熱溶接による溶接部3とからなる耐火構造用構造用の溶接継手1であり、上述の溶接部3に形成される溶接金属31が規定範囲の化学成分組成とされ、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなり、概略構成される。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属中の各元素の質量%を示す。

【0026】

なお、図3(a)、(b)及び図4(a)、(b)に示す例の溶接継手1は、鋼材2の裏面側、すなわち、鋼材2において、溶接金属31および溶接熱影響部32からなる溶接部3が形成される面と反対側の面に、この溶接部3に対応する位置で裏当金4が設けられている。また、この裏当金4は、溶接方法や条件等によっては、省略することも可能である。

【0027】

溶接継手1全体として耐火特性を満足するためには、溶接金属31、鋼材(母材)2、および鋼材2が溶接により熱影響を受けた溶接熱影響部32の各々が、高温強度、靭性、さらに耐再熱脆化特性に優れている必要がある。これらの特性を確保するためには、基本的には、溶接金属31は溶接金属組成を、鋼材2および溶接熱影響部32については鋼材組成を適正化する必要がある。溶接金属31、特に1パス溶接における溶接金属31は、再熱を受けない凝固まま組織であり、また、溶接金属であるが故にO(酸素)量が鋼材2に比べて多い。そのため、溶接金属31と鋼材2とでは、同じ特性を得るための成分組成の影響が、両者で同じとは限らない。従って、溶接金属31と鋼材2とでは、適正成分が基本的には異なると考える必要がある。ただし、溶接金属31は、特に、大入熱溶接においては、鋼材2が溶接の熱によって溶融して溶接材料(図示略)から形成された溶融金属と混じり合う比率、いわゆる母材希釈率が大きいため、実際に溶接金属31の成分を制御するためには、溶接材料の化学成分に加え、鋼材2の化学成分も規定する必要がある。なお、エレクトロスラグ溶接やサブマージアーク溶接においては鋼製の裏当金(図1、2の符号4を参照)を用いる場合があり、この場合には、当該裏当金4からの希釈もあるが、その寄与率は、溶接材料や鋼材2に比べて小さいため、溶接金属31の組成や特性への影響は基本的には無視できる。

【0028】

本発明が前提とする大入熱溶接では、溶接入熱が非常に大きく、そのために溶接金属31の組織や溶接熱影響部32の組織が粗大となり、かつ、後続の溶接パスで再熱されることによる熱処理効果を享受できない。そのため、特に溶接金属や溶接熱影響部において、多層盛溶接継手に比べて、高温強度、靭性、および耐再熱脆化特性を同時に満足させることが極めて困難な溶接継手に対して、本発明は最も有効である。本発明の効果が顕著に現れる具体的な条件範囲としては、実質的に1パス大入熱溶接となる、エレクトロスラグ溶接、エレクトロガスアーク溶接、サブマージアーク溶接等の1パス大入熱溶接において、溶接入熱が7〜100kJ/mm、溶接金属の凝固後の溶接金属あるいは溶接熱影響部の冷却速度が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒の場合が例示できる。ただし、溶接入熱が7〜100kJ/cm、および/または、冷却速度が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒の範囲から外れていても、実質的に1パス大入熱溶接による耐火構造用溶接継手においては、本発明の効果は担保される。

【0029】

上述のような本発明で規定する各条件により、実質的に1パス溶接となる大入熱溶接、例えば、エレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等において、鋼材2、溶接金属31および溶接熱影響部32のいずれでも、(a)700℃における降伏強度(0.2%耐力)が217MPa以上、または、750℃における降伏強度(0.2%耐力)が157MPa以上の高温強度を確保し、同時に、(b)0℃における2mmVノッチシャルピー衝撃試験の吸収エネルギー(vE0)が70J以上の優れた靭性を有し、さらに、(c)溶接金属31、溶接熱影響部32ともに再熱脆化を生じさせない、耐火構造用の溶接継手1を得ることができる。

【0030】

なお、700℃における降伏強度が室温降伏強度の2/3以上を要求される場合には、本発明は、引張強度490MPa級程度の鋼材に適用されることになる。また、700℃における降伏強度が室温降伏強度の2/3以上との要求条件が緩和されるならば、本発明は、引張強度570MPa級鋼に対しても適用できることになる。すなわち、本発明は鋼材の室温強度レベルを何ら限定するものではない。

【0031】

[溶接金属の要件]

まず、本発明に係る溶接継手1における溶接金属31の要件について説明する。

本発明に係る溶接継手1は、溶接部3に形成される溶接金属31が、質量%で、C:0.065〜0.12%、Si:0.45〜1.0%、Mn:0.3〜2.0%、V:0.1〜0.5%、Cr:0.1〜2.0%、Al:0.001〜0.1%、Ti:0.005〜0.1%、N:0.001〜0.010%、O:0.005〜0.070%をそれぞれ含み、かつ、B:0.0005%以下、P:0.02%以下、S:0.008%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、必要に応じて、Cu:0.005〜1.5%、Ni:0.01〜3%のうちの1種または2種を含有し、さらに必要に応じて、Ca:0.0002〜0.01%、Mg:0.0002〜0.01%、REM:0.0002〜0.01%、のうちの1種または2種以上を含有し、下記(1)式により定義されるNb当量が0.08〜0.55%の範囲を満足し、かつ、下記(2)式により定義される炭素当量(Ceq.)が0.25〜0.80%の範囲であり、残部がFeおよび不可避不純物からなることを要件とする。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属31中の各元素の質量%を示す。

【0032】

本発明の溶接継手1においては、以下に説明する理由により、溶接金属31中の化学成分組成を適正範囲に規定している。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0033】

「C:0.065〜0.12%」

溶接金属31中のCは、溶接金属31中に適正量含有させることにより、焼入性向上による組織微細化や炭化物の形成効果を通して、室温および高温での強度確保に有効な元素であるが、溶接金属31の靭性を劣化させる元素でもあり、溶接金属31中の含有量を制御する必要がある。溶接金属31中のC量が0.065%未満であると、炭化物による析出強化が十分でなく、必要な高温強度が得られない場合がある。また、Cが0.065%未満で室温、高温強度を確保しようとして合金元素含有量を多くすると、冷却変態時に旧オーステナイト粒界へのフェライトの生成が抑制され、全面ベイナイトあるいはベイナイトとマルテンサイトとの混合組織となって、再熱脆化感受性が高まるため、好ましくない。従って、本発明においては、溶接金属31中のC含有量の下限を0.065%とする。一方、溶接金属31中のC含有量が0.12%超になると、高温強度を確保しつつ良好な靭性を得ることが困難となるため、本発明においては、溶接金属31中のC含有量の上限を0.12%とする。

【0034】

「Si:0.45〜1.0%」

溶接金属31中のSiは、脱酸元素として機能し、適正量含有することにより、O含有量の低減や粗大酸化物の形成抑制に有効である。また、固溶Siは高温強度を高める効果も有する。これらの効果を確実に発揮するためには、溶接金属31中のSi含有量は0.45%以上とする必要がある。ただし、溶接金属中のSi含有量が1.0%を超えると、溶接金属の靭性劣化が顕著となるため、好ましくない。従って、本発明においては、溶接金属31中のSi含有量を0.45〜1.0%に限定する。

【0035】

「Mn:0.3〜2.0%」

Mnは、溶接金属31の焼入性を高めて組織の微細化に寄与する添加範囲においては、強度、靱性をともに向上させる点で好ましい元素である。Mnを溶接金属31に含有して効果を発揮させるためには、溶接金属31中に0.3%以上含有させる必要がある。ただし、Mnを、溶接金属中に2.5%を超えて過大に含有させると、溶接金属が過度に硬化して、靱性や低温割れ性、さらには耐再熱脆化特性が劣化するため、好ましくない。また、Ac1変態点が過度に低下するため、700℃以上に加熱されたときにオーステナイトが生成して700℃以上における高温強度を顕著に低下させるため、高温強度の観点からも好ましくない。従って、本発明においては、溶接金属31中のMn含有量を0.3〜2.5%に限定する。

【0036】

「V:0.1〜0.5%」

Vは、Nb、Ta等と同様、微細な炭化物、炭窒化物、あるいは窒化物等の析出物(以降、単に析出物と称することがある)を形成することにより、室温および高温における強度を高める効果があり、耐火構造用溶接金属31においては有用な元素である。Vは、特に、1パス大入熱溶接の温度履歴条件においては、他の析出物形成元素に比べて、粗大化することなく微細に均一分散するため、室温、高温強度を保ちつつ、靭性劣化を抑えることが可能であることから、本発明における溶接金属31に含有させることが必須である。このような効果を確実に発揮させるためには、Vは溶接金属31中に0.1%以上含有させる必要がある。ただし、0.5%を超えて溶接金属にVを含有させると、靭性の劣化が顕著となるおそれがあるため、本発明においては、溶接金属31中のV含有量を0.1〜0.5%に限定する。

【0037】

「Cr:0.1〜2.0%」

Crは、V等に比べて弱いながらも、固溶強化や析出強化による高温強度の向上効果を有する。同時に、Crは、靭性の劣化をそれほど大きくせずに、加熱変態点の上昇や耐再熱脆化特性の向上効果を有する。前者については、700℃以上の高温でのオーステナイト生成抑制に有効であり、その点で700℃以上の高温強度確保に寄与する。後者については、本発明のような、溶接金属組織が粗大化して再熱脆化感受性が高まる1パス大入熱の溶接金属においては、特に重要である。これらの効果を発揮するためには、溶接金属31中に、最低でも0.1%以上のCrを含有させる必要がある。一方、溶接金属中のCrの含有量が2.0%を超えると、靭性の劣化が無視できなくなる。そのため、本発明においては、溶接金属31のCr含有量は、0.1〜2.0%の範囲とする。

【0038】

「Al:0.001〜0.1%」

Alは、強力な脱酸元素であり、溶接金属31のO(酸素)量が過剰になるのを防いで溶接金属31の清浄性を保つために重要である。このような効果を発揮させるためには、0.001%以上のAlの添加が必要であるが、0.1%を超えて過剰に含有させると粗大な介在物を形成して靱性を阻害するため、本発明においては、溶接金属31中のAl含有量を0.001〜0.1%に限定する。

【0039】

「Ti:0.005〜0.1%」

Tiは、溶接金属31中に適量存在すると、その酸化物や窒化物が粒内変態核となって、微細なアシキュラーフェライト生成させて組織微細化に寄与するため、溶接金属31の靱性向上に寄与する。特に、溶接金属31組織が粗大化しやすい1パス大入熱溶接においては、アシキュラーフェライトによる組織微細化は靭性向上に非常に有効である。併せて、Tiは、溶接金属31の再熱脆化感受性を低減する効果も有するため、本発明においては、溶接金属31への含有を必須とする。このような効果を発揮させるためには、溶接金属31中に0.005%以上含有させる必要がある。一方、溶接金属中の含有量が0.1%超になると、酸化物や窒化物が粗大化して靱性を劣化させるため、本発明においては、溶接金属31中のTi含有量を0.005〜0.1%に限定する。

【0040】

「N:0.001〜0.010%」

Nは、適量であれば、Tiと窒化物を形成して、アシキュラーフェライト生成を通して組織を微細化させ、靱性向上に寄与し得る。そのためには、溶接金属31中にNを0.001%以上含有させる必要がある。また、溶接金属31中のN含有量を0.001%未満とすることは、工業的には困難である。しかしながら、0.010%を超えてNを過剰に含有させると、窒化物が粗大化して破壊の起点になり、また、固溶Nが増加して靱性を劣化させるため、好ましくない。故に、本発明においては、溶接金属31中のN含有量は0.001〜0.010%に限定する。

【0041】

「O:0.005〜0.070%」

Oは、溶接金属31には不可避的に含まれ、また、溶接方法ごとに、その含有量範囲がある程度限定される。溶接金属31の化学組成に関する要件を満足することにより、溶接方法によらず、溶接金属31の特性を確保するためには、O量を一定範囲内に限定する必要がある。溶接金属中のO量は、母材ほどに低減することが困難な上、O量が過小であると組織微細化に有効なアシキュラーフェライト生成核が極端に減少して、靱性に有害な粗大ベイナイトが生成するため、好ましくない。溶接金属31中のO量が0.005%以上であれば、溶接方法や溶接入熱によらず、必要最低限のアシキュラーフェライトを生成し得ることから、O量の下限を0.005%とする。なお、工業的に利用されている1パス大入熱溶接であるエレクトロスラグ溶接、1パスサブマージアーク溶接、エレクトロガスアーク溶接等では、実用上、溶接金属31のO量を0.005%未満とすることは容易ではない。一方、溶接金属中のO量が0.070%を超えると、酸化物量が増加するとともに粗大化し、他の要件を満足しても、特に溶接金属の靱性劣化が避けられないため、本発明においては、溶接金属31中のO量の上限を0.070%とする。従って、溶接金属中のO量を0.070%以下とすることができない溶接方法は、本発明の対象外となる。

【0042】

「B:0.0005%以下」

Bは、微量でも溶接金属31の焼入性を高め、粒界フェライトの生成が抑制された組織を形成するため、特に、オーステナイト粒径が粗大となる1パス大入熱溶接における再熱脆化感受性を顕著に高めることから、本発明が目的とする、1パス大入熱による溶接継手1における溶接金属31には極力含有させないことが好ましい。Bの再熱脆化への悪影響は、主に、固溶Bに起因したもので、溶接金属31中で酸化物や窒化物等の高温オーステナイト域で安定な化合物を形成していれば無害化する。本発明の溶接金属31の化学組成であれば、溶接金属31中のB含有量を0.0005%以下とすることで、悪影響は実質的には無視できることを実験的に確認した。そこで、本発明では、溶接金属31中のB含有量の上限を0.0005%とする。なお、Bの悪影響を確実に避けるためには、B含有量は0.0003%未満がより好ましい。

【0043】

「P:0.02%以下」

Pは、溶接金属31の靱性を大幅に劣化させる不純物元素であり、また、再熱脆化も助長する元素であるため、極力低減することが好ましいが、0.02%以下であれば、靱性劣化は許容できる程度であるため、本発明においては溶接金属31中のP含有量は0.02%以下に限定する。

【0044】

「S:0.008%以下」

Sも、溶接金属31の靱性および延性を大幅に劣化させる不純物元素であり、加えて、1パス大入熱溶接の溶接金属31においては、溶接金属31の再熱脆化を顕著に助長するため、極力低減することが好ましいが、0.008%以下であれば、これらの特性劣化は許容できる程度でとなるため、本発明においては溶接金属31中のS含有量を0.008%以下に限定する。

【0045】

以上が、本発明の溶接継手1の溶接金属31における化学成分組成の必須元素とその限定理由である。

本発明においては、さらに、溶接金属31の諸特性の向上等を目的として、選択的に化学成分組成を限定することがより好ましい。

【0046】

ここで、析出強化による高温強度の向上に関しては、前記のV、Crに加えて、以下に説明するMo、W、Nb、Ta、Zrの各元素は、定性的には、ほぼ同等の効果を有する。本発明においては、確実に高温強度を確保するために、Mo、W、Nb、Ta、Zrのいずれか1種を含有させることを必須要件とする。なお、Mo、W、Nb、Ta、Zrは、上記(1)式で表されるNb当量が0.010〜0.50%となる範囲であれば、選択的に用いることが可能である。ただし、上記(1)式を満足している場合でも、効果を確実に発揮させ、また、悪影響を避けるためには、各々の元素の含有量も限定する必要があり、本発明では、以下に説明する範囲に規定する。

【0047】

「Mo:0.01〜1%」

溶接金属31中のMoは、固溶および析出状態で高温での転位の移動を妨げ、安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Moを溶接金属31中に0.01%以上含有させる必要がある。一方、Moを溶接金属中に1%を超えて含有させると、溶接金属が過度に硬化して、靱性や耐低温割れ性が著しく劣化するため、本発明において、溶接金属31中にMoを含有させる場合には、その含有量を0.01〜1%に限定する。

【0048】

「W:0.01〜1%」

Wは、高温強度に対する効果が得られ、この効果は、ほぼMoと同様である。Moと同様、高温降伏強度を高める効果を発揮するためには、Wは溶接金属31中に0.01%以上含有させる必要がある。一方、Wを溶接金属中に1%を超えて含有させると、溶接金属が過度に硬化して、靱性や耐低温割れ性が著しく劣化するため、本発明において、溶接金属31中にWを含有させる場合には、その含有量を0.01〜1%に限定する。

【0049】

「Nb:0.005〜0.2%」

Nbは、析出強化により、高温における鋼の高強度化に微量で寄与する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Nbは溶接金属31中に0.005%以上含有させる必要がある。ただし、0.2%を超えて溶接金属中にNbを含有させると、溶接金属の靭性や耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Nbを溶接金属31に含有させる場合には、その含有量を0.005〜0.2%に限定する。

【0050】

「Ta:0.005〜0.5%」

Taも、定性的にはNbと同様の機構により、高温強度を高める効果を有する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Taは、溶接金属31中に0.005%以上含有させる必要がある。一方、0.5%を超えて過剰に溶接金属にTaを含有させると、靭性の劣化が無視できなくなるため、本発明においては、Taを溶接金属31に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0051】

「Zr:0.005〜0.5%」

Zrも、定性的にはNbやTaと同様の機構により、高温強度を高める効果を有する。溶接金属31において、高温降伏強度を高める効果を発揮するためには、Zrは溶接金属31中に0.005%以上含有させる必要がある。一方、0.5%を超えて過剰に溶接金属にZrを含有させると、靭性の劣化が無視できなくなるため、本発明においては、Zrを溶接金属31に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0052】

「Cu:0.005〜1.5%」

Cuは、溶接金属31の焼入性を高め、また、析出強化により強度を向上する効果を有する。Cuは、強化しろの割に靭性劣化が顕著でない点で好ましい元素であるが、その効果を発揮するためには、溶接金属31中に0.005%以上含有させる必要がある。一方、1.5%を超えてCuを含有すると、溶接金属の高温割れを生じたり、靭性劣化が明確となるため、好ましくない。そのため、溶接金属31中にCuを含有させる場合には、その含有量を0.005〜1.5%に限定する。

【0053】

「Ni:0.01〜3%」

Niは、焼入性を高めて強度を高めると同時に靱性を向上させる効果を有する唯一の元素であり、特に、靱性向上効果が大きい。このような効果を発揮させるためには、Niを0.01%以上含有させる必要がある。ただし、3%を超えてNiを過剰に含有させると、Ac1変態点が極端に低下して、700℃以上で無視できない程度に逆変態が生じ、溶接金属の高温強度を著しく低下させる恐れがあるため、耐火特性確保の観点からは好ましくない。従って、本発明において、溶接金属31中にNiを含有させる場合、含有量を0.01〜3%に限定する。

【0054】

「Ca、Mg、REM:0.0002〜0.01%(各元素)」

本発明においては、溶接金属31中のO量の低減や介在物の組成、形態制御による延性の改善や組織微細化を図るため、必要に応じて、Ca、Mg、REMのうちの1種または2種以上を溶接金属31に含有させることが可能である。ただし、その含有量は各々限定する必要があり、溶接金属31中にこれら元素を含有させる場合、その効果を発揮するための下限の含有量は、いずれも0.0002%である。一方、これらの元素を過剰に含有させると、硫化物や酸化物の粗大化を生じ、延性や靭性の劣化を招き、また、溶接ビード形状の劣化や溶接性の劣化の可能性も生じるため、いずれも上限を0.01%とする。

【0055】

以上が、本発明の溶接継手1における溶接金属31の化学組成の、個々の元素に関する要件である。

【0056】

さらに、本発明においては、下記(1)式で表されるNb当量、並びに、下記(2)式で表される炭素当量(Ceq.)で、溶接金属31の化学成分組成を限定する必要がある。

Nb当量 = Nb%+0.35Mo%+0.20W%+0.75V%+0.30Ta%+0.20Zr%+0.05Cr% ・・・・・・・・・・(1)

Ceq. = C%+Si%/24+Mn%/6+Ni%/40+Cr%/5+Mo%/4+W%/8+V%/14 ・・・・・・・・・・(2)

但し、上記(1)、(2)式中における各元素の含有量を表す単位(%)は、それぞれ溶接金属31中の各元素の質量%を示す。

【0057】

以下に、その規定範囲について説明する。

【0058】

「Nb当量:0.08〜0.55%」

上記(1)式で示されるNb当量は、700℃以上での高温強度に対する各元素の影響をNbの当量式として示したものである。本発明では、上記したように、溶接金属31中の個々の元素の成分範囲を規定した上で、さらにNb当量を限定する。すなわち、1パス大入熱溶接金属31の場合、溶接金属31中のNb、Mo、W、V、Ta、Zr、Crの含有量により、上記(1)式で定義されたNb当量が0.08%未満であると、個々の元素の含有量が上述した本発明範囲内であっても、溶接金属の700℃以上における高温降伏強さを十分に向上させることが困難となる。一方、個々の元素の含有量が本発明の規定範囲内であっても、上記(1)式で定義されたNb当量が0.55%超になると、溶接金属の靱性劣化の程度が許容できなくなる。そのため、本発明においては、上記Nb、Mo、W、V、Ta、Zr、Crの含有量の限定に加えて、上記(1)式で定義されたNb当量を0.08〜0.55%の範囲に限定する。

【0059】

「炭素当量(Ceq.):0.25〜0.80%」

上記(2)式で示される炭素当量(Ceq.)を限定するのは、該炭素当量によって溶接金属31の変態挙動が概略決定され、個々の元素とは別に該当量を規定することで、高温強度や靭性を確実に確保できるためである。すなわち、炭素当量(Ceq.)が0.25%未満であると、焼入性が不足して、溶接機金属組織中の粗大な粒界フェライトの割合が無視できない程に多くなり、靭性、高温強度ともに低下するため、好ましくない。一方、炭素当量(Ceq.)が0.80%超になると、逆に焼入性が過剰となり、粗大なベイナイト組織や硬質のマルテンサイト組織が主体の組織を形成するようになる。この場合、靭性劣化と再熱脆化感受性の増加を招く恐れが強くなるため、好ましくない。以上の理由により、本発明においては、溶接金属31中の個々の元素の成分範囲を規定するとともに、炭素当量(Ceq.)を0.25〜0.80%の範囲に限定する。

【0060】

[鋼材(母材)の要件]

次に、本発明に係る溶接継手1における鋼材(母材)2の要件について説明する。

1パス大入熱溶接では母材希釈が大きいことから、溶接金属31の化学成分組成を限定するために、また、溶接継手1全体としての特性を確保するために、母材となる鋼材2の化学成分組成も併せて限定する必要がある。

【0061】

本発明における鋼材2は、質量%で、C:0.03〜0.12%、Si:0.45〜1.50%、Mn:0.1〜1.5%、V:0.15〜0.5%、Cr:0.1〜3%、Al:0.002〜0.1%、N:0.001〜0.010%をそれぞれ含み、かつ、B :0.0003%以下、P:0.02%以下、S:0.008%以下、O:0.01%以下に制限し、さらに、Mo:0.01〜1%、W:0.01〜1%、Nb:0.005〜0.2%、Ta:0.005〜0.5%、Zr:0.005〜0.5%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなることを要件とする。

【0062】

本発明の溶接継手1においては、以下に説明する理由により、鋼材2中の化学成分組成を適正範囲に規定している。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0063】

「C:0.03〜0.12%」

Cは、鋼材2の強度を確保する上で最も有効な元素であり、このような効果を発揮するためには、鋼材2中に0.03%以上含有させる必要がある。しかしながら、鋼材中のC含有量が0.03%未満では、HAZ(溶接熱影響部32)の高温強度が不十分となる可能性が高くなる一方、0.12%を超えて過剰に含有させると、溶接性が劣化するとともに、母材(鋼材2)およびHAZの靱性確保が困難となる。また、鋼材中のC含有量が0.12%超であると、溶接条件によっては溶接金属中のC量も過大となって、溶接金属の靱性、高温特性に悪影響を及ぼす可能性があり、好ましくない。

【0064】

「Si:0.45〜1.50%」

Siは、脱酸元素であり、鋼の健全性を保つために必要な元素である。また、Siは、固溶強化による直接的な効果に加えて、Ac1変態点を高め、700℃以上での組織安定性を介して高温強度向上に寄与する。このような効果を鋼材2において確実に発揮して、母材ならびに大入熱溶接HAZの高温強度を安定的に確保するためには、Siは、鋼材2中に少なくとも0.45%以上で含有させることが必要である。ただし、Siは、1.5%を超えて過剰に含有させると、HAZを硬化させてHAZの靱性、低温割れ性を劣化させて好ましくないため、本発明においては、Siの含有量を0.45〜1.5%に限定する。

【0065】

「Mn:0.1〜1.5%」

Mnは、焼入性を確保して強度を高めるために、また、一定量以内であれば、組織を微細化して母材靭性並びに大入熱溶接におけるHAZ靱性向上にも有効であるため、鋼材2に必須の元素である。このような、強度向上や組織微細化の効果を確実に発揮するためには、Mnは、0.1%以上で鋼材2に含有させる必要がある。一方、Mnは、1.5%超で鋼材に含有させると、Ac1変態点を大幅に低下させて、700℃以上における高温強度確保に不利となるため、また、HAZの再熱脆化感受性を高めるため好ましくない。そのため、本発明においては、鋼材2中のMn含有量は0.1〜1.5%に限定する。

【0066】

「V:0.15〜0.5%」

Vは、微細な炭化物、炭窒化物、あるいは窒化物等の析出物(以降、単に析出物と称することがある)を形成することによって、室温および高温における強度を高める効果がある。特に、1パス大入熱溶接の温度履歴条件においては、Vは、他の析出物形成元素に比べて、粗大化することなく、微細に均一分散する効果が高い。また、Vは、室温、高温強度を保ちつつ、鋼材2の靭性劣化を抑えることが可能である。また、Vは、大入熱溶接におけるHAZについても、高温強度と靭性との両立が可能である。さらに、Vは、HAZの再熱脆化特性を、高温強度を向上できる割には劣化させることがないという効果がある。そのため、本発明においては、Vは、溶接金属31におけると同様、鋼材2に含有させることを必須とする。上記の効果を確実に発揮するためには、Vは鋼材2中に0.15%以上含有させる必要がある。ただし、Vは、0.5%を超えて鋼材に含有させると、靭性の劣化が顕著となる恐れがあるため、本発明においては、鋼材2中のV含有量を0.15〜0.5%に限定する。

【0067】

「Cr:0.1〜3%」

Crは、析出強化や固溶強化の作用により、鋼材2の高温強度確保に有効である。また、Crは、Siと同様、Ac1変態点を高めて間接的に700℃以上の高温強度の安定確保に寄与する。さらに、Crは、大入熱溶接におけるHAZの700℃以上の高温強度確保にも有効な元素であるため、本発明においては、鋼材2に含有させることを必須とする。ただし、Crは、鋼材中の含有量が0.1%未満ではこれらの効果が明確に生じない恐れがあるため、下限を0.1%とする。一方、Crは、鋼材中に3%を超えて過剰に含有させると、鋼材及びHAZの靭性を顕著に劣化させるため、上限を3%に制限する。

【0068】

「Al:0.002〜0.1%」

Alは、脱酸元素であり、鋼材2の酸素含有量を低減して健全性を確保するために有効な元素であり、そのためには0.002%以上含有させる必要がある。一方、Alは、0.1%を超えて過剰に含有させると、鋼材中に粗大な酸化物を形成して、靱性を阻害する場合があるため、本発明においては、鋼材2中のAl含有量を0.002〜0.1%に限定する。

【0069】

「N:0.001〜0.010%」

Nは、微量では鋼片の加熱時に微細な窒化物を形成することにより、加熱オーステナイト粒径を微細化して靱性に寄与する。そのためには、Nは、鋼材2中の含有量として0.001%以上が必要である。また、工業的に鋼材中のNを0.001%未満とすることは容易ではない。一方、Nは、0.010%を超えて鋼材中に含有させると、窒化物が粗大化したり、固溶N量が増加して、かえって靱性を劣化させる。そのため、本発明においては、鋼材2中のNの含有量を0.001〜0.010%に限定する。

【0070】

「B:0.0003%以下」

Bは、鋼材2、特に大入熱溶接におけるHAZの再熱脆性特性を著しく劣化させるため、本発明においては、鋼材2中には極力Bを含有させないことが好ましい。ただし、鋼材2中のB含有量が0.0003%以下であれば、他の合金元素含有量の如何によらず、Bの再熱脆化特性に対する悪影響は無視できる程度に軽減されるため、本発明においては、鋼材2中のB含有量の上限を0.0003%に定める。

【0071】

「P:0.02%以下」

Pは、不純物元素であり、母材やHAZの靱性を阻害し、かつHAZの再熱脆化感受性を高めるため、極力低減する必要がある。ただし、Pの鋼材2中の含有量が0.02%以下では、これらの悪影響が許容できるため、本発明では鋼材2中のP含有量は0.02%以下とする。

【0072】

「S:0.008%以下」

Sも、不純物元素であり、鋼材2中に過大に存在すると、Pと同様、母材、HAZの靱性やHAZの耐再熱脆化特性を劣化させ、さらに鋼材の延性も劣化させるため、極力低減することが好ましい。ただし、Sの鋼材2中の含有量が0.008%以下では、靱性や延性への悪影響が許容できるため、本発明では鋼材2中のS含有量は0.008%以下とする。

【0073】

「O:0.01%以下」

Oも、PやSと同様、鋼材2においては、不純物元素であり、0.01%を超えて過剰に鋼材中に含有させると、延性と靱性とを劣化させて好ましくない。そのため、本発明においては、鋼材2中のO含有量は0.01%以下とする。

【0074】

以上が、本発明の溶接継手1の鋼材2における化学成分組成の必須元素とその限定理由である。本発明においては、さらに、鋼材2の諸特性の向上等を目的として、選択的に化学成分組成を限定することがより好ましい。

【0075】

ここで、Mo、W、Nb、Ta、Zrは、鋼材2の高温強度を高めるために必要な元素である。これらの元素は効果が類似しており、相補的であるため、Mo、W、Nb、Ta、Zrのうちの1種または2種以上を選択的に用いることが可能である。また、Cu、Ni、Tiは、鋼材2の強度・靭性の調整のために、また、Ca、Mg、REMは主として鋼材2の延性改善やHAZ靭性改善のために、必要に応じて選択的に鋼材2中に含有させることが可能である。ただし、いずれの元素も下記に示す理由により、鋼材2中に含有させる場合は、その含有量の範囲を限定する必要がある。

【0076】

「Mo:0.01〜1%」

鋼材2中のMoは、固溶および析出状態で高温での転位の移動を妨げて安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Moを鋼材2中に0.01%以上含有させる必要がある。一方、Moは鋼材中に1%を超えて含有させると、靱性、耐低温割れ性が著しく劣化するため、本発明において、鋼材2属中にMoを含有させる場合には、その含有量を0.01〜1%に限定する。

【0077】

「W:0.01〜1%」

鋼材2中のWは、Moとほど同様、固溶および析出状態で高温での転位の移動を妨げて安定的に高温降伏強度を高める作用を有する。高温降伏強度を高める効果を発揮するためには、Wを鋼材2中に0.01%以上含有させる必要がある。一方、Wは鋼材中に1%を超えて含有させると、靱性、耐低温割れ性が著しく劣化するため、本発明において、鋼材2属中にWを含有させる場合には、その含有量を0.01〜1%に限定する。

【0078】

「Nb:0.005〜0.2%」

Nbは、析出強化により、高温における鋼材2の高強度化に微量で寄与する。鋼材2において、高温降伏強度を高める効果を発揮するためには、Nbを0.005%以上含有させる必要がある。ただし、Nbは、0.2%を超えて鋼材中に含有させると、母材靭性やHAZの靭性、耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Nbを鋼材2に含有させる場合には、その含有量を0.005〜0.2%に限定する。

【0079】

「Ta:0.005〜0.5%」

Taも、析出強化により、高温における鋼の高強度化に微量で寄与する。鋼材2において、高温降伏強度を高める効果を発揮するためには、Taは、鋼材2中に0.005%以上含有させる必要がある。ただし、Taは、0.5%を超えて鋼材中に含有させると、母材靭性やHAZの靭性、耐低温割れ性を著しく劣化させる可能性が高くなる。そのため、本発明においては、Taを鋼材2に含有させる場合には、その含有量を0.005〜0.5%に限定する。

【0080】

「Zr:0.005〜0.5%」

Zrは、Taとほぼ同一の効果を有する元素であるため、Taと同じ理由により、鋼材2中にZrを含有させる場合は、0.005〜0.5%の範囲に限定する。

【0081】

「Cu:0.005〜1.5%」

Cuは、焼入性を高め、また、析出強化により鋼材2の強度を向上する効果を有する。Cuは、強化代の割に靭性劣化が顕著でない点で好ましい元素であるが、効果を発揮するためには鋼材2中に0.005%以上含有させる必要がある。一方、Cuは、1.5%を超えて含有すると鋼片の高温割れを生じたり、靭性劣化が明確となるため、好ましくない。そのため、鋼材2中にCuを含有させる場合には、その含有量を0.005〜1.5%に限定する。

【0082】

「Ni:0.01〜3%」

Niは、焼入性を高めて強度を高めると同時に、靱性を向上させる効果を有する唯一の元素であり、靱性を重視する用途の鋼に対して非常に有効である。ただし、その効果を発揮させるためには、Niは、0.01%以上含有させる必要がある。また、Niは、3%を超えて多量に含有させると、Ac1変態点が極端に低下して、700℃以上で無視できない程度に逆変態が生じ、高温強度を著しく低下させるおそれがあり、耐火特性確保の観点からは好ましくない。従って、本発明においては、鋼材2中にNiを含有させる場合、その含有量を0.01〜3%に限定する。

【0083】

「Ti:0.003〜0.030%」

Tiは、主として鋼材2組織を微細化し、母材およびHAZ靭性を向上する上で有効な元素である。また、Tiは、析出強化により、弱いながらも高温強度向上効果も有する。これらの効果を発揮させるためには、Tiは、鋼材2中に0.003%以上含有させる必要がある。しかしながら、Tiを、0.030%を超えて含有させることは、粗大な窒化物や酸化物を形成して、鋼材疵の原因となったり、母材およびHAZの靭性劣化原因にもなるため、好ましくない。そのため、本発明において、鋼材2中にTiを含有させる場合は、0.003〜0.030%の範囲とする。

【0084】

「Ca、Mg、REM:0.0002〜0.01%(各元素)」

本発明においては、鋼材2中の介在物の組成、形態制御による延性の改善やHAZ組織微細化を通したHAZ靭性改善を図るため、必要に応じて、Ca、Mg、REMのうちの1種または2種以上を鋼材2に含有させることが可能である。ただし、その含有量は各々限定する必要があり、鋼材2中にこれら元素を含有させる場合、その効果を発揮するための下限の含有量は、いずれも0.0002%である。一方、これらの元素を過剰に含有させると、硫化物や酸化物の粗大化を生じ、延性や靭性の劣化を招く可能性も生じるため、いずれも上限を0.01%とする。

【0085】

[製造方法の要件]

本発明に係る溶接継手の製造方法は、上記構成の溶接継手1を製造するにあたり、耐火構造用鋼材2を溶接する際、後述するような規定範囲の化学成分組成とされた溶接材料を用いて、溶接入熱が7〜100kJ/mmの1パス大入熱溶接により溶接する方法である。

【0086】

<溶接材料の化学成分組成>

本発明の溶接継手の製造方法においては、上述したような本発明に係る溶接継手1で規定される溶接金属31と鋼材2に関する要件を満たすことにより、1パス大入熱溶接において、所望の耐火構造用の溶接継手1とすることが可能である。ここで、大入熱溶接では母材希釈が大きいことから、溶接金属31の成分を限定するために、鋼材2だけでなく、溶接材料の化学組成を限定することがより好ましい。

【0087】

すなわち、本発明の溶接継手の製造方法に用いられる溶接材料は、質量%で、C:0.01〜0.20%、Si:0.40〜2%、Mn:0.15〜4.0%、V:0.05〜1.5%、Cr:0.05〜4.0%、Al:0.001〜0.2%、Ti:0.003〜0.2%をそれぞれ含み、かつ、N:0.01%以下、B:0.0003%以下、P:0.02%以下、S:0.01%以下に制限し、さらに、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%のうちの1種または2種以上を含有し、必要に応じて、Cu:0.003〜3%、Ni:0.005〜6%、のうちの1種または2種を含有し、さらに必要に応じて、Ca:0.0002〜0.03%、Mg:0.0002〜0.03%、REM:0.0002〜0.03%のうちの1種または2種以上を含有し、残部がFeおよび不可避不純物からなることを要件とする。

【0088】

なお、本発明で説明する溶接材料とは、エレクトロスラグ溶接、エレクトロガスアーク溶接においては溶接ワイヤのことを指し、ワイヤとは別にフラックスから元素を添加するケースもあるサブマージアーク溶接においては、ワイヤとフラックスの両者を指す。また、本発明で述べる、溶接材料における各元素の含有量とは、エレクトロスラグ溶接、エレクトロガスアーク溶接においては、溶接ワイヤ全体に対する各元素の含有量のことを指し、サブマージアーク溶接においては、フラックスにも溶接金属31の化学組成を構成する元素を含む場合には、ワイヤとフラックスの合計量に対する合計含有量のことを指す。なお、溶接ワイヤは、ソリッドワイヤ、フラックス入りワイヤのどちらでも構わない。ただし、サブマージアーク溶接におけるフラックスあるいはフラックス入りワイヤ中のフラックスについては、フラックス中の酸化物、フッ化物を形成している元素は、その含有量から除くこととする。

【0089】

本発明の溶接継手1の製造方法においては、溶接材料の化学成分組成を下記範囲に規定したものを用いることが、溶接金属31の成分組成を本発明範囲内にする上で好ましい。ただし、本発明は下記の化学成分範囲の溶接材料により製造された継手に限定されるものではない。なお、以下の説明において、化学成分組成における各成分の含有量を示す%は、特に指定のない限り、「質量%」を示す。

【0090】

「C:0.01〜0.20%」

溶接材料のC含有量を限定する場合、そのC含有量は0.01〜0.20%とする。溶接材料中のC含有量が0.01%未満であると、溶接金属中のC量も低くなって、溶接継手の室温強度、高温強度を確保できない可能性があり、また、脱酸不足により、溶接金属中に欠陥が生じる懸念が大きくなるためである。一方、溶接材料中のC含有量が0.20%超であると、鋼材2の化学成分組成によっては、溶接金属31中のC含有量を本発明の上限以内とすることが難しい場合があるためである。

【0091】

「Si:0.40〜2%」

溶接材料のSi含有量を限定する場合、そのSi含有量は0.40〜2%とする。溶接材料中のSi含有量が0.40%未満であると、溶接金属中のSi含有量を0.45%以上とするためには、鋼材中のSi含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料中のSi含有量が2%を超えると、溶接金属中のSi含有量が本発明の上限を超える場合があるため、好ましくない。

【0092】

「Mn:0.15〜4.0%」

溶接材料中のMn含有量を限定する場合、Mn含有量が0.15%未満であると、溶接金属の脱酸が不十分となる場合があり、また、溶接金属のMn含有量の要件を満足せず、強度確保が難しくなる場合があるため、Mn含有量の下限は0.15%とすることが好ましい。一方、Mn含有量が4.0%を超えると、鋼材の組成によっては、溶接金属中のMn含有量が過大となって溶接金属の靭性を劣化させる可能性が大きくなり、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるため、Mn含有量の上限は4.0%とすることが好ましい。

【0093】

「V:0.05〜1.5%」

溶接材料中のV含有量を限定する場合、その含有量は0.05%〜1.5%とする。溶接材料中のV含有量が0.05%未満であると、溶接金属中のV含有量を本発明の規定範囲とするために、鋼材中のV含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料中のV含有量が1.5%を超えると、溶接金属中のV含有量が本発明の上限を超える場合があるため、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるため、好ましくない。従って、本発明において、溶接材料のV含有量を限定する場合、その含有量は0.05%〜1.5%とすることが好ましい。

【0094】

「Cr:0.05〜4.0%」

鋼材2組成に大きな限定を加えないためには、溶接材料中にもCrを含有させることが好ましい。本発明においては、溶接材料のCr含有量を限定する場合、その下限は0.05%とする。溶接材料中のCr含有量が0.05%未満であると、溶接金属中のCr含有量を本発明の規定範囲とするために、鋼材中のCr含有量を過度に高める必要が生じる場合があり、その場合には、鋼材の靭性等の劣化を招く可能性があるため、好ましくない。一方、溶接材料のCr含有量を限定する場合の上限は4.0%とする。これは、溶接材料中のCr含有量が4.0%を超えると、溶接金属中のCr含有量が本発明で規定する上限を超える場合があるため、また、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなるためである。

【0095】

「Al:0.001〜0.2%」

溶接材料中のAl含有量を限定する場合、Alは脱酸元素として、溶接ワイヤがソリッドワイヤである場合の溶接ワイヤ中ならびに溶接金属中のO量を低減するのに有効であるが、溶接材料中の含有量が0.001%未満では明確な効果を発揮できない。一方、溶接材料中のAl含有量が0.2%を超えると、ソリッドワイヤでワイヤを製造する場合に伸線性に問題が生じる可能性が大きくなったり、溶接金属中に粗大な酸化物が形成されて靭性を劣化させる虞がある。従って、溶接材料中にAlを含有させる場合は、0.001〜0.2%の範囲とする。

【0096】

「Ti:0.003〜0.2%」

溶接材料中のTi含有量を限定する場合、Tiは脱酸元素として、溶接ワイヤや溶接金属31中のO量を低減するために有効であり、また、溶接金属31中に含まれると、微細なTiNを形成して組織微細化に寄与することで、特に大入熱溶接における溶接金属の靭性確保に有用な元素であるが、溶接材料中の含有量が0.003%未満では明確な効果を発揮できない。一方、溶接材料中のTi含有量が0.2%を超えると、溶接金属中に粗大な酸化物が形成されて靭性を劣化させる虞がある。従って、溶接材料中のTi含有量を限定する場合は、0.003〜0.2%の範囲とする。

【0097】

「N:0.01%以下」

NはTiの存在下においてTiNを形成するので、溶接金属13の組織微細化に有用であるが、その場合でも微量で十分であり、母材希釈による量で十分である。従って、溶接材料中のN含有量を限定する場合でも、その下限は特に定める必要はない。一方、溶接材料中のN含有量が0.01%超であると、溶接金属中のN含有量が過大となって靭性を劣化させるおそれが生じる。従って、溶接材料中のNの含有量を限定する場合は、上限を0.01%とする。

【0098】

「B:0.0003%以下」

溶接金属31中のBの含有量は、特に耐再熱脆化特性の観点から、0.0005%以下に限定する必要があり、そのため、溶接材料中のB含有量を限定する場合、上限を0.0003%とすることが好ましい。溶接材料中のB含有量が0.0003%超であると、鋼材のB含有量によっては、溶接金属中のB含有量が0.0005%を超えるおそれが皆無とは言い難くなる。

【0099】

「P:0.02%以下」

溶接材料中のPは、不純物元素であるため、極力低減することが好ましいが、0.02%以下であれば、溶接金属特性への悪影響やワイヤ伸線性への悪影響は許容できる程度であるため、溶接材料のP量を限定する場合は0.02%以下とする。

【0100】

「S:0.01%以下」

溶接材料中のSも不純物元素であるため、極力低減することが好ましいが、0.01%以下であれば、溶接金属特性への悪影響やワイヤ伸線性への悪影響は許容できる程度であるため、溶接材料のS量を限定する場合は0.01%以下とする。

【0101】

さらに、本発明の溶接継手1の製造方法で用いる溶接材料において、Mo、W、Nb、Ta、Zrは主に高温強度に対して類似の効果を有するため、1種または2種以上を選択的に用いることが可能である。また、上記元素の、溶接材料中の個々の含有量を限定する場合には、Mo:0.05〜2%、W:0.05〜2%、Nb:0.003〜0.4%、Ta:0.003〜1.0%、Zr:0.003〜1.0%の範囲が好ましい。この理由は、下記の通りである。

【0102】

「Mo:0.05〜2%」

溶接材料中のMo含有量を限定する場合、Moは変態強化及び析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にMoを含有させることは、溶接金属31中のMo含有量を確保する上で有利である。溶接材料中のMo含有量が0.05%未満であると、溶接金属中のMo量調整に実質的な効果がない。一方、溶接材料中のMo含有量が2%超になると、溶接金属中のMo含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じ、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明において、溶接材料中のMo含有量を限定する場合は、0.05〜2%の範囲とする。

【0103】

「W:0.05〜2%」

Wも、変態強化および析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にWを含有させることは、溶接金属31中のW含有量を確保する上で有利である。溶接材料中のWの含有量が0.05%未満であると、溶接金属中のW量調整に実質的な効果がない。一方、溶接材料中のWの含有量が2%超になると、溶接金属中のMo含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じ、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明において、溶接材料中のW含有量を限定する場合は、0.05〜2%の範囲とする。

【0104】

「Nb:0.003〜0.4%」

Nbは主として析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にNbを含有させることは、溶接金属31中のNb含有量を確保する上で有利である。溶接材料中のNb含有量が0.003%未満であると、溶接金属中のNb量調整に実質的な効果がない。一方、溶接材料中のNb含有量が0.4%超になると、溶接金属中のNb含有量が過大となって靭性や耐低温割れ性を劣化させるおそれが生じるため好ましくない。従って、本発明において、溶接材料中のNb含有量を限定する場合は、0.003〜0.4%の範囲とする。

【0105】

「Ta:0.003〜1.0%」

TaもNbと同様、主として析出強化の作用により、溶接金属31の室温強度、高温強度向上に有用であり、溶接材料中にTaを含有させることは、溶接金属31中のTa含有量を確保する上で有利である。溶接材料中のTa含有量が0.003%未満であると、溶接金属中のTa量調整に実質的な効果がない。一方、溶接材料中のTa含有量が1.0%超になると、溶接金属中のTa含有量が過大となって靭性や耐低温割れ性を劣化させる虞が生じるため好ましくない。従って、本発明において、溶接材料中のTa含有量を限定する場合は、0.003〜1.0%の範囲とする。

【0106】

「Zr:0.003〜1.0%」

Zrは、溶接金属31の特性に対して、ほぼTaと同程度の効果を有するため、溶接材料中のTaの限定理由と同様の理由により、本発明において、溶接材料中のZr含有量を限定する場合は、0.003〜1.0%の範囲とする。

【0107】

またさらに、本発明の溶接継手1の製造方法で用いる溶接材料において、Cu、Niは主に、強度や靭性に対して類所の効果を有するため、選択的に用いることが可能であるが、溶接材料中の個々の含有量を限定する場合には、Cu:0.003〜3%、Ni:0.005〜6%の範囲とすることが好ましい。

【0108】

「Cu:0.003〜3%」

溶接材料中のCu含有量を限定する場合、Cuは主として固溶強化の作用により、靭性の大きな劣化を招かずに強度を高めることが可能な元素であり、溶接材料を介して溶接金属31中に適正量含有させることは有用である。ただし、溶接材料中のCu含有量が0.003%未満であると、溶接金属における強度向上が明確に認められないため、溶接材料中に含有させるのであれば、0.003%以上が必要である。一方、溶接材料に3%を超えてCuを含有させると、鋼材の組成によっては、溶接金属中のCu含有量が過大となり、靭性の劣化が顕著となって高温割れも生じやすくなり、また、溶接材料がソリッドワイヤの場合、ワイヤの製造性を劣化させるため、好ましくない。従って、本発明においては、溶接材料中のCu含有量を限定する場合、0.005〜3%に限定する。

【0109】

「Ni:0.005〜6%」

溶接材料中のNi含有量を限定する場合、Niは固溶靭化効果による高靭性化と焼入性向上効果による高強度化を同時に達成できる可能性があるため、非常に有益な元素である。しかしながら、溶接材料中のNi含有量が0.005%未満であると、溶接金属におけるNiの効果が実質的に発揮されないため、溶接材料中に含有させるのであれば、0.005%以上が必要である。一方、溶接材料のNi含有量が6%を超えると、溶接金属中のNi含有量が過大となって高温強度の低下を招くおそれが高まったり、溶接金属の低温割れ、高温割れ感受性も高まるため、好ましくない。従って、本発明においては、溶接材料中のNi含有量を限定する場合、0.005〜6%に限定する。

【0110】

「Ca、Mg、REM:0.0002〜0.03%(各元素)」

以上説明したような各元素に加え、さらに必要に応じて、溶接材料中にCa、Mg、REMのうちの1種または2種以上を含有させる場合、下記に示す理由により、その含有量を限定する。すなわち、Ca、Mg、REMは、いずれも溶接金属31中のO量の低減や介在物の組成、形態制御によって延性の改善や組織微細化に有効な元素であるため、溶接材料中にこれらの元素を必要に応じて含有させることは有用である。ただし、いずれの元素も、溶接材料中の含有量が0.0002%未満であると、溶接金属において効果が実質的に発揮されないため、溶接材料中に含有させるのであれば、0.0002%以上必要である。一方、いずれの元素も溶接材料の含有量が0.03%を超えると、溶接金属中の含有量が本発明の上限を超える可能性が高まり、その場合には、溶接金属中に粗大な介在物を形成して、延性や靭性に有害となる可能性が大きくなるため、好ましくない。従って、本発明においては、溶接材料中のCa、Mg、REMの含有量を限定する場合、いずれも0.0002〜0.03%の範囲に限定する。

【0111】

<溶接継手作製に際しての溶接条件>

溶接金属31およびHAZにおいて再熱部を含まない、実質的に1パスで溶接される大入熱溶接継手であれば、基本的に本発明を適用することが可能である。ただし、本発明の溶接金属31の化学組成範囲においては、溶接時の溶接金属31あるいはHAZの冷却条件が、800℃から500℃までの冷却時間(Δt8/5)で70秒〜700秒程度のときに、最も確実かつ安定的に、良好な強度(室温、高温)、靭性、耐再熱脆化特性を発揮する。冷却挙動と溶接入熱との関係は溶接方法により異なるため、溶接入熱範囲を厳密には限定できないが、目安としては、溶接入熱が7〜100kJ/mm程度の溶接に適用することがより好ましい。

【0112】

なお、Δt8/5が70秒未満の場合は、溶接金属31や鋼材の化学組成によっては、溶接金属やHAZ組織がベイナイト主体組織となって、靭性や耐再熱脆化特性が劣化する可能性が高まる。一方、Δt8/5が700秒超の場合は、溶接金属やHAZ組織が粗大となって靭性や高温強度の低下を招く可能性が高まる。

ただし、溶接入熱あるいはΔt8/5に合わせて溶接金属31や鋼材2の組成を調整することにより、上記問題を回避することは可能であり、Δt8/5が70秒〜700秒の範囲からはずれる溶接条件であっても、本発明の効果が損なわれるわけではない。

【0113】