株式会社神戸製鋼所により出願された特許

5,461 - 5,470 / 5,860

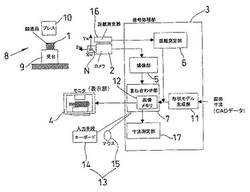

鍛造作業のガイダンス装置及びこの装置を用いた鍛造方法

【課題】鍛造ワーク画像と設計データとを重ね合わせた重合画像を表示することで、鍛造作業者に対し作業指針を与えることを可能とする。

【解決手段】本ガイダンス装置は、鍛造ワーク1の画像を撮像する撮像手段2と、この撮像手段2で撮像した鍛造ワーク画像と設計データに基づく形状モデルとを両者の形状差異が明確になるように重ね合わせた重合画像を作成する信号処理部3と、該重合画像を表示し鍛造作業者に対して作業指針を与えることを可能とする表示部4と、を有する。

(もっと読む)

曲げ加工性に優れた高強度銅合金板およびその製造方法

【課題】 700MPa以上の引張強度を有する高強度を有するとともに、良好な曲げ加工性を有し、かつ導電率も高いコルソン系銅合金板を提供することを目的とする。

【解決手段】 Cu−Ni−Si系銅合金からなる銅合金圧延板を仕上げ冷間圧延するに際し、最終溶体化処理前に95%以上の加工率で仕上げ冷間圧延し、前記最終溶体化処理後に20%以下の加工率で仕上げ冷間圧延した後、時効処理を施して、この銅合金板の平均結晶粒径が10μm以下であるとともに、この銅合金板が、SEM−EBSP法による測定結果で、Cube方位{001}<100>の割合が50%以上である集合組織を有し、かつ、この銅合金板組織が300倍の光学顕微鏡による組織観察によって観察しうる層状境界を有さないこととする。

(もっと読む)

圧延材の温度制御方法及び温度制御装置

【課題】安定で且つ精度のよい温度制御を可能とする。

【解決手段】冷却装置2を備える連続圧延装置4の板温度制御方法において、温度予測モデルを複数設定し、この複数の温度予測モデルから板温度に応じて少なくとも1つを選択し、選択された温度予測モデルから板温度を算出し、前記算出された板温度をパラメータとする評価関数を設定して、予測時間全体に亘って当該評価関数が最小となるように、各予測時刻における冷却装置2のバルブ修正量を算出する。

(もっと読む)

光ファイバ線引装置,およびその制御プログラム

【課題】 光ファイバ線引装置の非定常運転状態(過渡状況)における立上条長(或いは増速時間)を抑えつつ,ハンチングやオーバーシュート等が生じない安定な線引き制御を可能とすること。

【解決手段】 加熱溶融する線引炉に母材を送り出しつつ,その母材からの溶出材を線引きすることにより光ファイバを線引製造する光ファイバ線引装置であって,線引速度の変化に応じた段階的な線引速度の変化量設定値P1〜P8を記憶し,実際の線引速度vの変化に応じて連続的に変化する線引速度の目標変化量ΔVdt_targetを,線引速度の変化量設定値P1〜P8を用いた線形補間計算により求め,線引速度の目標変化量ΔVdt_targetと実際の線引速度変化量との差に基づいて母材の送り速度を調節する。

(もっと読む)

赤外線映像装置を用いた応力測定方法および強度評価方法

【課題】曲げと軸力が複雑に加わる部材についても応力測定値を補正し測定精度を向上させることができる赤外線映像装置を用いた応力測定方法を提供する。

【解決手段】 測定対象物に繰り返し負荷を与え、その部材の温度を赤外線映像装置によって非接触で測定し、測定された温度から測定対象物の応力を求める応力測定方法において、繰り返し負荷を与えた際に発生する負荷応力の波形と赤外線映像装置によって測定された測定応力の波形との間の位相のずれを測定し、この位相のずれから測定対象物における熱伝導に起因する測定誤差を計算し、この測定誤差を補償する補正係数を測定応力に乗算することによりその測定応力を補正することを要旨とする。

(もっと読む)

鉄鋼−アルミニウム溶接継手およびその溶接方法

【課題】 施工が容易で、接合強度が高い高い鉄鋼−アルミニウム溶接継手およびそれを容易に製作することができるアーク溶接法を提供する。

【解決手段】 鉄鋼板2は溶接線に沿って複数の貫通穴4が設けられ、前記貫通穴4にはアルミニウム溶接材が溶融充填され凝固したアルミニウム接合部7が形成される。前記アルミニウム接合部7は、その下端部がアルミニウム板3の表面に溶け込み、その上端部が前記鉄鋼板2の表面に被覆形成された溶接ビード5に溶融接合している。前記アルミニウム板3の板厚をTa、前記アルミニウム接合部7の最大溶け込み深さをD、前記溶接ビード5の溶接線における平均厚さをTb、前記貫通穴4の円相当半径をRとしたとき、D/Taを0.10以上、Tb/Rを0.50以上とする。

(もっと読む)

冷間鍛造用鋼線・棒材およびその製造方法

【課題】 1回の球状化焼鈍を実施した場合であっても硬さを十分低くすることができ、且つこの硬さが均一となるようにして冷間鍛造性を良好にした冷間鍛造用鋼線・棒材、およびこのような冷間鍛造用鋼線・棒材を製造するための有用な方法を提供する。

【解決手段】 本発明の冷間鍛造用鋼は、所定の化学成分組成を有し、棒線長手方向に対して垂直な任意断面において、セメンタイトの平均重心間距離が1.5μm以上であると共に、フェライト粒径が15〜60μmであり、且つフェライト粒の(110)面、(211)面および(220)面におけるX線回折ピークの半価幅βについて、βcosθとsinθ(θ:回折線のブラッグ角)をプロットしたときの近似直線の傾きが0.00080以下である。

(もっと読む)

異鋼種連々鋳造方法

【課題】前ヒートや後ヒートの成分とは異なる鋳片を生産することなく後ヒートを連続鋳造する。

【解決手段】タンディッシュ5内に残存する前ヒート溶鋼2aに、前ヒート溶鋼2aとは成分が異なっている後ヒート溶鋼2bを取鍋3から注入することにより成分の異なる鋼を連続的に鋳造するようにした異鋼種連々鋳造方法において、鋳造する鋼の種類を切り換える際に、タンディッシュ5による鋳型6への前ヒート溶鋼2aの供給を停止し、そのタンディッシュ5内に残された前ヒート溶鋼2aへ後ヒート溶鋼2bの注入を開始し、前ヒート溶鋼2aと後ヒート溶鋼2bとを混合した混合溶鋼2cの成分を、後ヒート溶鋼2bの成分の規格値範囲内とした後に、タンディッシュ5による鋳型6への溶鋼の供給を再開する。

(もっと読む)

磁気ディスク用アルミニウム合金板の製造方法、磁気ディスク用アルミニウム合金板、および磁気ディスク用アルミニウム合金基板

【課題】 高い平滑性を有する磁気ディスク用アルミニウム合金板を生産性良くかつ再現性高く製造することができる方法を提供する。

【解決手段】 Mg:3.0〜6.0質量%、Cr:0.02〜0.35質量%、Fe:0.005〜0.05質量%、Si:0.005〜0.05質量%を含み、Cu:0.01〜0.2質量%、Zn:0.01〜0.4質量%のうち少なくとも1種を含み、残部がAlおよび不可避的不純物を含んでなるAl合金のスラブを作製する第1工程、これを面削する第2工程、1段階目の均質化熱処理(500〜580℃、4〜20h)を行う第3工程、50℃/h以上の冷却速度で350〜450℃まで冷却する第4工程、2段階目の均質化熱処理(350〜450℃、2〜20h)を行う第5工程、350〜450℃の開始温度で熱間圧延する第6工程、冷間圧延して磁気ディスク用Al合金板を製造する第7工程でなる。

(もっと読む)

摩擦撹拌点接合用アルミニウム又はアルミニウム合金材及び摩擦撹拌点接合方法

【課題】 接合時の押付荷重を低減することができると共に、接合強度が高い継手が得られる摩擦撹拌点接合用アルミニウム又はアルミニウム合金材及び摩擦撹拌点接合方法を提供する。

【解決手段】 摩擦撹拌点接合の被接合材であるアルミニウム合金材1及び2の表面及び裏面における平均粗さを板厚の0.05%以上にすると共に、一方向の平均粗さがRa1、この一方向に直交する方向の平均粗さがRa2であり、Ra1≧Ra2であるとき、一方向の平均粗さRa1と一方向に直交する方向の平均粗さRa2との差(Ra1−Ra2)を、一方向の平均粗さ平均粗さRa1の10%以下にする。

(もっと読む)

5,461 - 5,470 / 5,860

[ Back to top ]