株式会社日本製鋼所により出願された特許

161 - 170 / 840

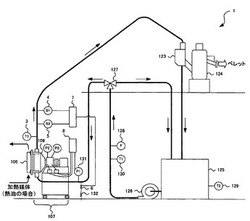

造粒方法及び造粒装置

【課題】ペレットの製造コストを低減することができる造粒方法及び造粒装置を提供する。

【解決手段】ダイス106の孔から押出された被処理媒体を循環箱109に内在するカッタ刃により切断するとともに、切断されたペレットをペレット冷却輸送水(PCW)により冷却しつつ循環箱109から搬送するアンダーウォーターカット(UWC)装置107を用いた造粒方法であって、造粒を開始する前に、PCWを循環させるとともに、カッタ刃を回転させながらダイス106に押し当てた後にPCWの循環を停止し、PCWを排出して循環箱109に所定量のPCWを貯留させ、循環箱109に貯留したPCWを69℃以上の温度に加熱する。

(もっと読む)

断熱パネル構造

【課題】本発明は、オーブンを形成する構造材の外面にマグネットを介して断熱パネル部を取付け、簡単に断熱パネル部を取付けて熱ロスの軽減及び省エネルギーを達成することを目的とする。

【解決手段】本発明による断熱パネル構造は、断熱パネル部(60〜60C)の裏面に設けられマグネットからなるキャッチャ(61)を有し、前記断熱パネル部(60〜60C)は、前記構造材(30)の外面(63,32a)及びドア表側(22a)に対して前記キャッチャ(61)を介して取付けられている構成である。

(もっと読む)

レーザアニール処理装置、レーザアニール処理体の製造方法およびレーザアニール処理プログラム

【課題】レーザアニール処理に用いるパルスレーザ光のパルス波形を安定させて均一なアニール処理を可能にする。

【解決手段】ガス励起パルスレーザ発振器と、ガス励起パルスレーザ発振器から出力されたパルスレーザ光を所定の減衰率で透過させる可変アッテネータと、可変アッテネータを透過したパルスレーザ光を被処理体に導く光学系と、前記ガス励起パルスレーザ発振器における前記パルスレーザ光の出力値を調整する第1の制御を行う制御部とを備え、制御部は、ガス励起パルスレーザ発振器内のガスの劣化に応じて、第1の制御で調整される前記出力値を低下させるとともに、可変アッテネータの減衰率を小さくする第2の制御を行って、パルス波形の変化を抑制してパルス毎のムラをなくす。

(もっと読む)

結晶化半導体薄膜の製造方法および結晶化半導体薄膜

【課題】アモルファス薄膜の溶融結晶化時に生じる凹凸の影響を受けないようなトップゲート型TFT素子などの作製が可能な結晶化半導体薄膜の製造方法および該凹凸が表面にない結晶化半導体薄膜を提供する。

【解決手段】本発明の結晶化半導体薄膜の製造方法は、第1基板1上層に剥離層2を介して剥離可能に形成したアモルファス半導体薄膜4aを溶融結晶化させ、その後、結晶化した結晶化半導体薄膜4pの表面側を接合面にして接着剤6を介して第2基板5上層に前記結晶化半導体薄膜4pを接合するとともに該結晶化半導体薄膜4pを第1基板側1から剥離する。本発明の結晶化半導体薄膜は、基板上層に設けられた結晶化半導体薄膜であって、該結晶化半導体薄膜は、前記基板上層に接合層を介して接合されており、かつ該接合層に対する接合面側に溶融結晶化に伴う凹凸形状を有する。

(もっと読む)

中空成形機

【課題】本発明は、成形終了後の自重による肉調シリンダ用ロッド、スピンドル及びコアの降下を防止し、樹脂の焼けを防止することを目的とする。

【解決手段】本発明による中空成形機は、ナット(3)に設けられ出入自在なエアシリンダ用ロッド(25)を有するエアシリンダ(23)を有し、エアシリンダ用ロッド(25)が肉調シリンダ(2)の上面(2a)に当接することにより、肉調シリンダ(2)の油圧ユニットの電源オフ後におけるコア(5)及びスピンドル(4)の自重落下を防止する構成である。

(もっと読む)

貫通孔を有する微細構造成形体の製造方法及び微細構造成形体素材

【課題】針状、円錐あるいは台形状等種々の形状の貫通孔を明けることができ、形状・寸法精度に優れた高品質の貫通孔を有する微細構造成形体を製造する方法及びその方法により製造される微細構造成形体素材を提供する。

【解決手段】本発明に係る貫通孔を有する微細構造成形体を製造する製造方法は、溶融状態の熱可塑性樹脂に貫通孔を明け、これを冷却し固化させることにより微細な貫通孔を含む微細構造成形体を製造する製造方法であって、微細構造成形体となる樹脂溶融体54、分離層55及び付加樹脂溶融体58の三層構造を形成させた状態で貫通孔を明けることにより実施される。

(もっと読む)

エジェクタ装置

【課題】コンパクトで耐久性が高く2枚のエジェクタプレートを独立して駆動可能なエジェクタ装置を提供する。

【解決手段】

エジェクタ装置(1)を支持プレート(7)、第1、2のエジェクタプレート(8、9)等から構成する。支持プレート(7)に複数本のガイドロッド(11、11、…)を固定し、ガイド穴(12、13、…)が明けられた第1、2のエジェクタプレート(8、9)がスライドできるようにする。第1のエジェクタプレート(8)は第1、2のボールネジ機構(16、17)によって、第2のエジェクタプレート(9)は第3、4のボールネジ機構(18、19)によってそれぞれ駆動する。第1、2のボールネジ機構(16、17)と第3、4のボールネジ機構(18、19)は、軸方向から見てたすき掛け状に配置する。

(もっと読む)

結晶質半導体の製造方法およびレーザアニール装置

【課題】パルスレーザの照射によってシリコン薄膜を結晶化させる際に、均一な結晶化を達成する。

【解決手段】パルスレーザを出力するレーザ発振器と、前記パルスレーザを非晶質半導体に導く光学系と、前記パルスレーザを前記非晶質半導体に対し走査して照射するべく前記非晶質半導体を相対的に移動させる移動装置とを備え、前記レーザ発振器は、出力されるパルスレーザが時間的強度変化において1パルスに複数のピーク群を有し、該ピーク群のうち、最大高さを有する第1のピーク群と、その後に現れる第2のピーク群とが、ピーク強度値で(第2のピーク群)/(第1のピーク群)≦0.35の関係を満たす製造装置とし、前記パルスレーザを非晶質半導体に照射して均一な特性を有する結晶質半導体を得る。

(もっと読む)

クラッド鋼の剥離方法

【課題】スクラップなどにおけるクラッド鋼の母材と合せ材とを低コストで効率よく分離することを可能にする。

【解決手段】鋼からなる母材に該母材よりも融点が低い合せ材が接合されたクラッド鋼を誘導加熱し、相対的に高温となった前記母材側からの伝熱によって前記合せ材の接合界面近傍を溶融させ、必要に応じて荷重を付与して前記母材と前記合せ材とを剥離することで、一般的に使用されているクラッド鋼全般で実施することが可能になり、接合界面近傍を溶融させるだけで済むので使用するエネルギーや加熱に必要な時間を必要最小限に抑えられ、分離した母材および合せ材は純度の高いスクラップとしてリサイクルが可能となる。

(もっと読む)

塗膜を有する成形品の製造方法および製造用金型

【課題】 基材の表面に塗料を過不足無く注入することができる成形品の製造方法を提供する。

【解決手段】基材(B)を成形するときに、その略中心部に、塗料注入孔(Tt)を有するように成形する。塗料注入ユニット(20)のノズル部(23)から熱硬化性の塗料を基材の表面(BY)とスライド金型の凹部(9)とで構成される隙間(CT)に注入する。このようにして成形するとき、塗料を可動金型(15)の下方から所定圧力の塗料によりコイルスプリング(48)を圧縮して1回の注入量を計量する。この計量された塗料をコイルスプリングの復元力により塗料注入シリンダに供給する。これにより、前記隙間に過不足無く注入することができる。また、塗料注入ユニットと塗料計量ユニットを可動金型内に設ける。これにより塗料の温度管理がしやすく、これらのユニットから注入位置までの距離は短かく、さらには塗料を可動金型の下方から供給するので、空気の混入量は少なく品質の高い成形品が得られる。

(もっと読む)

161 - 170 / 840

[ Back to top ]